2/2005 Trends & Markets Technology Product News Info - Rieter

2/2005 Trends & Markets Technology Product News Info - Rieter

2/2005 Trends & Markets Technology Product News Info - Rieter

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>Rieter</strong> Link 2/05<br />

Die Kundenzeitschrift von<br />

<strong>Rieter</strong> Spun Yarn Systems<br />

17. Jahrgang / Nr. 45<br />

Mai <strong>2005</strong><br />

2/<strong>2005</strong><br />

<strong>Trends</strong> & <strong>Markets</strong><br />

Systemkunde Brennet AG – Feingarne mit Karde C 60<br />

und ComforSpinnmaschinen K 44<br />

<strong>Technology</strong><br />

Herausforderung Chemiefasern – Erfolgreich<br />

mit Hochleistungsspinnmaschinen von <strong>Rieter</strong><br />

<strong>Product</strong> <strong>News</strong><br />

Ringspinnmaschinen –<br />

Kundenorientierte Weiterentwicklung<br />

<strong>Info</strong><br />

<strong>Rieter</strong> Textile Systems erneut Teilnehmer am 10.<br />

International Izmir Textil und Apparel Symposium

2<br />

Editorial<br />

Liebe Kunden, liebe Leser<br />

Innovationen bergen grosse Risiken. Sie können aus vielen Gründen scheitern:<br />

Die technische Lösung ist zwar innovativ, erfüllt aber nicht die Anforderung der Kunden.<br />

Die Innovation berücksichtigt nicht Schnittstellen zu bestehender Infrastruktur. Die Rahmenbedingungen<br />

haben sich geändert. Der Service kann noch nicht erbracht werden<br />

oder zu langsam, da die Ausbildung fehlt. Das Unternehmen ist für die Innovation zu<br />

kapitalschwach. Produkt-Innovationen haben in der Regel einen hohen Kapitalbedarf für<br />

Produktentwicklung, neue Produktionsanlagen oder Werkzeuge und für das Marketing.<br />

Angesichts dieser Risiken gäbe es also sehr viele Gründe, Innovationen nicht zu tätigen.<br />

Selbstverständlich ist das eine rein theoretische Überlegung. Wir alle wissen, dass<br />

nur mit neuen Ideen und innovativen Lösungen der Fortbestand eines Unternehmens<br />

gesichert werden kann. Das braucht unternehmerischen Mut und Zukunftsglaube,<br />

offene Ohren und Augen, Bereitschaft zu lernen und zu begreifen, Engagement und eine<br />

gesunde finanzielle Basis.<br />

Gleichzeitig geben wir uns Mühe, die Risiken unserer Kunden bei der Einführung der<br />

Innovationen möglichst niedrig zu halten, indem wir vorher sorgfältig testen und die<br />

ersten Kunden aufmerksam begleiten. Der Erfolg unserer Kunden ist schliesslich Garant<br />

für unseren eigenen Erfolg.<br />

Innovation ist eine Investition und kostet Geld. Jedes innovative Unternehmen muss<br />

daher seine Innovationen vor Kopisten schützen, damit auch die nachfolgenden Produktgenerationen<br />

finanziell sichergestellt sind.<br />

Patentschutz und Musterschutz sind Sicherungen für eine innovative Industrie und<br />

verdienen, dass sie weltweit durchgesetzt werden. Wir unterstützen daher Initiativen,<br />

die diesem Ziel dienen, auch im Dienste unserer Kunden.<br />

Herzlichst<br />

Ihr<br />

Dr. Martin Folini<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Highlights<br />

<strong>Trends</strong> & <strong>Markets</strong><br />

Systemkunde Brennet AG – Feingarne mit<br />

Karde C 60 und ComforSpinnmaschinen K 44<br />

<strong>Technology</strong><br />

Herausforderung Chemiefasern – Erfolgreich<br />

mit Hochleistungsspinnmaschinen von <strong>Rieter</strong><br />

<strong>Product</strong> <strong>News</strong><br />

Ringspinnmaschinen –<br />

Kundenorientierte Weiterentwicklung<br />

<strong>Info</strong><br />

<strong>Rieter</strong> Textile Systems erneut<br />

Teilnehmer am 10. International<br />

Izmir Textil und Apparel Symposium<br />

4<br />

8<br />

18<br />

28<br />

Inhalt<br />

Systemkunde Brennet AG –<br />

Feingarne mit Karde C 60 und<br />

ComforSpinnmaschinen K 44 4<br />

Herausforderung Chemiefasern –<br />

Erfolgreich mit Hochleistungsspinnmaschinen<br />

von <strong>Rieter</strong> 8<br />

Ring-/Läufersysteme –<br />

Qualitätsanforderungen<br />

für Höchstleistungen 14<br />

Ringspinnmaschinen –<br />

Kundenorientierte<br />

Weiterentwicklung 18<br />

AEROpiecing – Durchbruch<br />

in der Ansetzerqualität 22<br />

<strong>Rieter</strong> Nachrüstungen –<br />

Wirtschaftlich und<br />

kundenorientiert 24<br />

<strong>Info</strong> 28<br />

Impressum<br />

Herausgeber:<br />

Marketing Spun Yarn Systems<br />

Heiner Eberli<br />

Chefredaktion:<br />

Marketing <strong>Rieter</strong> Textile Systems<br />

Edda Walraf<br />

Copyright:<br />

Copyright © 2004 by<br />

Maschinenfabrik <strong>Rieter</strong> AG<br />

Klosterstrasse 20<br />

CH-8406 Winterthur<br />

www.rieter.com<br />

<strong>Rieter</strong>-link@rieter.com<br />

Nachdruck mit Genehmigung gestattet,<br />

Belegexemplare erwünscht<br />

Gestaltung and Produktion:<br />

Marketing <strong>Rieter</strong> CZ a.s.<br />

Pavel Bielik<br />

Druck:<br />

HRG, Tschechische Republik<br />

3

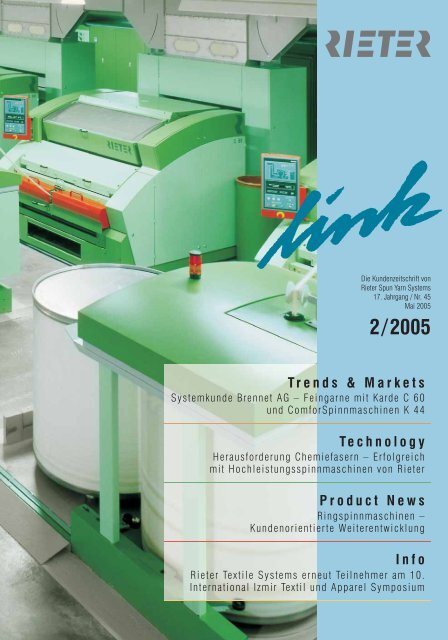

Blick in die moderne ComforSpinnerei<br />

von Brennet AG<br />

www.brennet.de<br />

4<br />

Systemkunde Brennet AG –<br />

Feingarne mit Karde C 60<br />

und ComforSpinnmaschinen K 44<br />

Investitionen in neue Maschinen und<br />

Systeme gehören in jedem Unternehmen<br />

mit zu den schwierigsten Entscheidungen<br />

und verlangen eine ganzheitliche<br />

Denkweise. Der gesamte Herstellungsprozess<br />

von der Spinnerei bis zum<br />

Endprodukt muss berücksichtigt und<br />

überdacht werden, um den wirtschaftlichen<br />

Erfolg nachhaltig zu garantieren.<br />

Die Firma Brennet AG in Deutschland<br />

hat diese Überlegungen angestellt und<br />

in eine komplette <strong>Rieter</strong> Spinnerei mit<br />

17’000 Spindeln K 44 und 9 Karden C 60<br />

investiert, um Garne der Feinheit Nm 64<br />

bis Nm 100 zu spinnen.<br />

Ein Jahr ist seit dem Produktionsstart der<br />

neuen Spinnerei im Werk Hausen vergangen.<br />

Dies soll zum Anlass genommen werden,<br />

dem Erfolgsgeheimnis der getätigten<br />

Investition auf den Grund zu gehen. Es ist<br />

der richtige Zeitpunkt zurückzuschauen, den<br />

eingeschlagenen Weg zu hinterfragen, den<br />

erhofften Erfolg, die grundlegenden Ideen<br />

und Erwartungen zu überprüfen.<br />

Kurzporträt der Firma Brennet<br />

Die Brennet AG ist ein vollstufiges Unternehmen<br />

im Süden Deutschlands mit eigener<br />

Gewebeentwicklungsabteilung, Spinnerei,<br />

Weberei und Ausrüstung. Brennet verarbeitet<br />

hochwertige, überwiegend kompaktierte<br />

Baumwoll- und Baumwollmischgarne zu rund<br />

16,5 Mio. Laufmeter pro Jahr hochmodische,<br />

funktionale Buntgewebe und stückgefärbte<br />

Artikel für Hemden, Blusen, Berufsbekleidung<br />

und Heimtextilien.<br />

Die Zutaten einer erfolgreichen<br />

Unternehmung<br />

Die drei wesentlichen Erfolgsfaktoren sind<br />

Rohstoff, Maschinenpark und der Mensch:<br />

Der Rohstoff ist mit seiner Qualität und<br />

Homogenität Basis und wesentlicher Einflussfaktor<br />

für die Garneigenschaften. Das<br />

ausschlaggebende Kriterium ist nach wie<br />

vor der Kauf der Fasern in der richtigen<br />

Qualität zum richtigen Zeitpunkt, d.h. zum<br />

richtigen Preis. Der Baumwolleinkauf ist aus<br />

wirtschaftlicher Sicht sehr wichtig, weil sich<br />

der Einkaufspreis direkt auf die Garnherstellungskosten<br />

auswirkt und somit die Marge<br />

beeinflusst. Folgerichtig ist dies in vielen<br />

Firmen Chefsache, denn hier sind kurze<br />

Entscheidungswege und vorausschauende<br />

Denkweise essenziell.<br />

Der Maschinenpark bestimmt mit der<br />

angewandten Technologie die Eigenschaften<br />

des Garnes bis ins Detail. Das Aussehen des<br />

Garnes wird ebenso direkt beeinflusst wie<br />

Laufeigenschaften und Wirtschaftlichkeit in<br />

den Folgeprozessen. Die Maschinen müssen<br />

aus dem eingesetzten Rohstoff das Maximum<br />

herausholen, die positiven Eigenschaften<br />

vollständig erhalten, Unerwünschtes ausscheiden,<br />

die Fasern sortieren, ordnen und<br />

bis zum Einbindeprozess perfektionieren.<br />

Dabei müssen sie auch noch in 10 Jahren<br />

Garne produzieren, die den höchsten Anforderungen<br />

der Folgeprozesse genügen und die<br />

Kunden bezüglich Aussehen begeistern. Die<br />

Voraussetzung dafür ist, dass die Prozesse zu<br />

jeder Zeit beherrscht werden, denn Qualitätsschwankungen<br />

im Garn tolerieren die Kunden<br />

nicht.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Nur modernste Technologie, wie sie z.B. in<br />

der ComforSpinnmaschine K 44 oder der<br />

Karde C 60 zum Einsatz kommt, kann diesen<br />

hohen Ansprüchen genügen. Nur so ist<br />

ein Maschinenpark in der Lage, auch nach<br />

10 Jahren Einsatz ein konkurrenzfähiges<br />

Produkt herzustellen. Die Leistungsfähigkeit<br />

der Maschinen bleibt durch einen innovativen<br />

Partner, der den Gesamtprozess kennt und die<br />

Maschinen laufend technologisch verbessert,<br />

erhalten. Solche Modifikationen sichern nicht<br />

nur den Wert einer Spinnerei, sondern auch<br />

deren Konkurrenzfähigkeit über einen langen<br />

Zeitraum.<br />

Der Wert eines Garnes liegt nicht nur in seiner<br />

Fähigkeit, die Eigenschaften des Endproduktes<br />

zu bestimmen oder zu beeinflussen,<br />

sondern vor allem in seinem wirtschaftlichen<br />

Beitrag zum Laufverhalten in den Folgeprozessen.<br />

So ist das Garn als “Grundlage”<br />

für den Erfolg der gesamten textilen Kette<br />

wesentlich mitverantwortlich.<br />

Der Mensch ist trotz der Bedeutung der<br />

erstgenannten Kriterien der zentrale Erfolgsfaktor.<br />

Bei der Firma Brennet ist das Personal<br />

für die Entwicklung, Herstellung und Vertrieb<br />

modischer, funktionaler und konkurrenzfähiger<br />

Produkte auf höchstem Qualitätsniveau<br />

verantwortlich. Dazu braucht es nicht nur gut<br />

ausgebildete, motivierte, flexible Mitarbeiter<br />

mit der Bereitschaft, mehr zu leisten, als<br />

verlangt wird, sondern geradezu eine Leidenschaft<br />

für Perfektion, Qualität, Leistung und<br />

ständige Verbesserung. Schwierigkeiten sind<br />

Ansporn, Bestehendes wird ständig hinterfragt<br />

und Leistungen überprüft.<br />

Die Aktivitäten richten sich immer nach dem<br />

Erfolg des Gesamtprozesses sowohl im qualitativen<br />

als auch im wirtschaftlichen Sinn.<br />

Das Resultat ist ein ausserordentlich hohes<br />

Qualitäts- und Produktivitätsniveau in diesem<br />

erfolgreichen Unternehmen.<br />

Brennet setzt, ebenso wie <strong>Rieter</strong>, auf eine<br />

enge Partnerschaft mit seinen Kunden zur<br />

Entwicklung von Produkten, die im Markt<br />

erfolgreich sind.<br />

Rudolf Meier<br />

Produktmanager Putzerei/Karde<br />

Integrierte Automation zeigt die ganzheitliche<br />

Denkweise zu nachhaltiger Qualität<br />

und Kostensenkung.<br />

5

Die Investition in die Spinnerei hat die<br />

Fadenbrüche in der Weberei sichtbar<br />

reduziert.<br />

6<br />

Fadenbrüche / 100'000 Schuss<br />

3.5<br />

3<br />

2.5<br />

2<br />

1.5<br />

1<br />

0.5<br />

0<br />

COM4 ® -Garn Nm 64/80<br />

<strong>Rieter</strong> stellt dabei seinen Kunden das<br />

Gesamtpaket eines Systemanbieters zur<br />

Verfügung. Dieses umfasst nicht nur die<br />

Maschinen des gesamten Spinnprozesses<br />

aus einer Hand, sondern auch:<br />

• Das technische und technologische<br />

Know-how und die Unterstützung von der<br />

Prozesseinführung bis zu Optimierungen<br />

über die gesamte Prozesskette bis hin zur<br />

Weiterverarbeitung. Das dabei erworbene<br />

Wissen schafft das Bewusstsein, was<br />

wichtig ist und ein klare Vision, wohin<br />

sich die Textilindustrie entwickeln wird.<br />

• Eine ganzheitliche Projektabwicklung von<br />

der Planung des Maschinenlayouts bis<br />

zur Integration eines Transportsystems.<br />

Von der Berechnung des Personalbedarfs<br />

bis zur Wirtschaftlichkeitsanalyse. Von<br />

der Montage bis zum erfolgreichen,<br />

termingerechten Produktionsstart.<br />

• Unterstützung bei finanziellen Belangen,<br />

von Spinn- und Produktionsplanberechnungen<br />

bis hin zur eigentlichen Projektfinanzierung.<br />

vorher nachher<br />

Schussfadenbrüche Kettfadenbrüche<br />

• After- Sales- Service, von der Betreuung<br />

vor, während und nach der Inbetriebnahme<br />

bis zu Ersatzteillieferung und Modernisierung.<br />

• Marketingunterstützung bei der Einführung<br />

neuer Garne wie dem Kompaktgarn<br />

COM4 ® .<br />

• Ein kompetenter Ansprechpartner, der auf<br />

Kundenbedürfnisse eingeht.<br />

Innovation und Revolution, das System<br />

im praktischen Einsatz<br />

Nach rund 12 Monaten im praktischen<br />

Einsatz kann auf der Basis von konsolidierten<br />

Zahlen und Fakten auf diese Investition<br />

geblickt werden. Die Fragen, welche sich hier<br />

stellen, sind: Was hat sich durch die Neuinvestition<br />

geändert? Welche Vorteile dürfen<br />

aus einem solchen Schritt erwartet werden?<br />

Dabei wird an dieser Stelle nicht eigentlich<br />

auf die Qualitätsverbesserung eingegangen,<br />

welche hinlänglich bekannt ist, sondern<br />

vielmehr auf die wirtschaftlichen Aspekte<br />

dieser Investition. In der Spinnerei konnte bei<br />

gleicher Spindelzahl das Personal deutlich<br />

reduziert werden. Für ein mitteleuropäisches<br />

Unternehmen ist dies absolut wettbewerbsentscheidend.<br />

Das COM4 ® -Garn gestattet eine Farbstoff einsparung<br />

von 7%. Das Endprodukt erscheint<br />

dabei brillant und mit einer gestochen<br />

scharfen Optik. Würde man in der Wirtschaftlichkeitsbetrachtung<br />

nur den Spinnprozess<br />

berücksichtigen, so wäre das Garn, bedingt<br />

durch die höheren Investitionskosten, leicht<br />

teurer. Betrachtet man jedoch das System<br />

ganzheitlich, also vom Ballen bis zum<br />

Endprodukt, rechnet sich die Investition und<br />

fällt klar zu Gunsten des Kompaktgarnes aus.<br />

Dazu weitere Fakten aus dem Hause Brennet:<br />

• Die geringere Haarigkeit des Kompaktgarnes<br />

gestattet eine Einsparung an<br />

Schlichtemitteln um 15% bis 30%. Diese<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Einsparung wirkt sich gleich 3fach aus:<br />

Einerseits bei der Menge der eingesetzten<br />

Schlichtemittel und anderseits beim<br />

Entschlichten sowie bei der Abwasseraufbereitung.<br />

• Der Nutzeffekt in der Weberei mit 172<br />

Webmaschinen stieg um 3%. Die<br />

Luftwebmaschinen produzieren bei einer<br />

Geschwindigkeit von 840 Schuss/min mit<br />

einer Eintragsleistung von 1500 m/min.<br />

Die Verbesserung des Nutzeffektes wurde<br />

durch eine Halbierung der Fadenbrüche<br />

erreicht. In der Kette von 3 auf 1,5 pro<br />

100'000 Schuss und im Schuss von 1,1<br />

auf 0,8 pro 100'000 Schuss. Mit der<br />

Halbierung der Stillstände verbessert sich<br />

gleichzeitig auch die Qualität der Gewebe,<br />

da jeder Stillstand einen potenziellen<br />

Fehler bedeutet.<br />

• Bei hohen Eintragsleistungen wirken<br />

sich Fadenbrüche viel stärker auf den<br />

Nutzeffekt aus als bei langsam laufenden<br />

Maschinen. Umso erstaunlicher ist es,<br />

dass die Nutzeffektsteigerung bei gleichzeitiger<br />

Reduktion des Personals in allen<br />

Bereichen erzielt wurde.<br />

Bleiben wir noch etwas in der Weberei. Bei<br />

diesen Eintragsleistungen und der Verarbeitung<br />

von Garnen der Feinheit Nm 100 wird<br />

die Webmaschine zum eigentlichen Gradmesser<br />

für die Qualität eines Garnes. Das<br />

Laufverhalten zeigt direkt und unverfälscht<br />

den Grad der Prozessbeherrschung in der<br />

Spinnerei auf. Als Herz der Spinnerei trägt die<br />

Karde C 60 mit ihrer einzigartigen Geometrie<br />

wesentlich dazu bei. Die grosse Arbeitsbreite<br />

von 1500 mm gestattet es, die Baumwolle<br />

auch für diese Garnfeinheit mit einer Produktion<br />

von 60 kg/h zu kardieren, d.h. für<br />

den Spinnprozess optimal vorzubereiten.<br />

Das Potenzial der Karde zeigt sich bereits im<br />

Laufverhalten in der Spinnerei. So sind 4 bis<br />

5 Schichten ohne Bandbruch an der Karde<br />

keine Seltenheit.<br />

Die Erfolgsgeschichte in Kurzform<br />

Die Produkte der neu errichteten Spinnerei<br />

sind ausschliesslich für den Eigenbedarf<br />

des Unternehmens bestimmt. Die höheren<br />

Fertigungskosten in der Spinnerei werden<br />

durch Optimierungen und Kosteneinsparungen<br />

in den Nachfolgeprozessen mehr als<br />

kompensiert. Das Ergebnis ist ein qualitativ<br />

höherwertiges Produkt zu gleichen oder niedrigeren<br />

Material- bzw. Prozesskosten.<br />

Die Investition in die neue Spinnerei hat nach<br />

12-monatiger Produktionsdauer die Prüfung<br />

auf eindrückliche Art und Weise bestanden.<br />

Die aufgezeigten wirtschaftlichen Fakten<br />

zeigen klar die Vorteile der neuen Spinnerei.<br />

Der Schlüssel zum Erfolg ist simpel: Es sind<br />

die Menschen in einem solchen Projekt, welche<br />

offen und kompetent zusammenarbeiten<br />

und dabei in einer ganzheitlichen Denkweise<br />

das Ziel nie aus den Augen verlieren. Das Ziel<br />

ist das Endprodukt und der zufriedene Kunde.<br />

Die C 60 ist wichtiger Bestandteil für hohe<br />

Produktivität bei gleichzeitiger Prozessbeherrschung<br />

und damit Qualitätssicherung.<br />

7

Abb. 1:<br />

Produktion und Verbrauch von synthetischen<br />

Faserstoffen sind kontinuierlich<br />

gestiegen.<br />

Abb. 2:<br />

Weltweit werden von 231 Herstellern an<br />

278 Standorten Polyesterfasern hergestellt,<br />

schwerpunktmässig in Asien.<br />

8<br />

Stapelfaserproduktion weltweit<br />

Produktion [mill. Tonnen]<br />

22<br />

20<br />

18<br />

16<br />

14<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

1990 1992 1994 1996 1998 2000 2002<br />

Synthetische Stapelfasern<br />

Baumwolle<br />

Wolle<br />

Herausforderung Chemiefasern –<br />

Erfolgreich mit Hochleistungsspinnmaschinen<br />

von <strong>Rieter</strong><br />

Im Jahr 2003 wurden ca. 36,5 Mio.<br />

Tonnen Chemiefasern hergestellt, 43%<br />

davon (15,7 Mio. t) als Stapelfasern.<br />

<strong>Rieter</strong> bietet weltweit moderne Spinnereimaschinen<br />

für die Stapelfasergarnherstellung<br />

aus natürlichen wie auch<br />

synthetischen Fasern an. Durch die kontinuierliche<br />

Erarbeitung von Know-how<br />

auf dem Gebiet der Verfahrenstechnologie<br />

bei Chemiestapelfasern werden die<br />

jeweiligen Prozessstufen und Spinnempfehlungen<br />

ständig optimiert. Dies schafft<br />

für <strong>Rieter</strong> Kunden den entscheidenden<br />

Kompetenzvorsprung.<br />

Bedeutung von Chemiefasern<br />

Der Einsatz von Textilien aus Chemiefasern<br />

im technischen Bereich, Heimtextilienmarkt<br />

und Bekleidungssektor ist durch deren ausgezeichnete<br />

Funktionalität in den letzten 15<br />

Jahren zur Selbstverständlichkeit geworden.<br />

Im Berufsbekleidungs-, Sport- und Freizeitbereich<br />

nimmt die Chemiefaser eine bedeutende<br />

Stellung ein.<br />

Allein die Produktion von Synthetikstapelfasern<br />

beträgt heute ca. 13 Mio. Jahrestonnen,<br />

über 50% mehr als 1990 (Abb. 1).<br />

Polyester-Hersteller weltweit 2003<br />

Anzahl Hersteller<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

13 12<br />

Nord-Amerika<br />

Latein-Amerika<br />

Die gesamte Microstapelfaserproduktion aller<br />

Rohstoffe beträgt heute ca. 600'000 Jahrestonnen.<br />

1991 lag dieser Wert bei lediglich<br />

3000–4000 Tonnen pro Jahr. Unter den<br />

Chemiestapelfasern spielt Polyester mit<br />

11 Mio. Jahrestonnen die wichtigste Rolle, in<br />

China sind dabei die meisten Hersteller und<br />

mit 37% die grössten Kapazitäten vorhanden.<br />

In Indien konnte eine massive Zunahme der<br />

Polyesterstapelfaserproduktion verzeichnet<br />

werden. Von 670'000 Tonnen hat Reliance<br />

allein einen Anteil von 68%.<br />

Die Anzahl von weltweit 231 Polyesterstapelfaserherstellern<br />

(Abb. 2) an 278 Standorten<br />

stellt die Stapelfaserspinnerei vor eine grosse<br />

Herausforderung, da die Verarbeitungs- und<br />

Garneigenschaften stark vom jeweiligen<br />

Polyesterrohstoff sowie der Avivage abhängig<br />

sind.<br />

Die Faserfeinheiten reichen bei Polyester<br />

von 0.6 dtex bis 6.6 dtex. In der klassischen<br />

Baumwollspinnerei werden heute Faserfeinheiten<br />

von 0.9 dtex bis 3.3 dtex bei Faserlängen<br />

bis 60 mm sehr gut beherrscht. Die<br />

aus den höheren Haft- und Reibungskräften<br />

resultierenden grösseren Verzugskräfte sowie<br />

21<br />

West-Europa<br />

14<br />

Ost-Europa<br />

9 7<br />

Afrika +<br />

Mittlerer Osten<br />

Indien<br />

27<br />

Süd-Asien<br />

109<br />

China<br />

+ Hong Kong<br />

231 Hersteller an 278 Produktionsstandorten<br />

7 5 7<br />

Taiwan<br />

Süd-Korea<br />

Japan<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

die Neigung der Chemiefasern zu Verknotungen<br />

und Nissenbildung müssen bei der<br />

Verarbeitung besonders beachtet werden.<br />

Anpassungen der Maschinen<br />

<strong>Rieter</strong> legt seine Systeme für einen breiten<br />

Anwendungsbereich aus. Die Faseröffnung<br />

und das exakte Mischen spielen bei der<br />

Chemiefaserverarbeitung eine wichtige Rolle,<br />

eine Reinigung ist nicht nötig. <strong>Rieter</strong> bietet<br />

einen fein einstellbaren Öffnungsgrad an<br />

sei nen Vorbereitungsmaschinen. Ein wesentliches<br />

Highlight ist der UNIblend A 81, mit<br />

dem bis zu 8 unterschiedliche Rohstoffe mit<br />

Anteilen von 1–99% exakt gemischt werden<br />

können.<br />

Der Kardierprozess ist das Herz der Spinnerei.<br />

Um Faserschädigungen und Nissenbildung<br />

bei Chemiefasern zu eliminieren, ist eine gute<br />

und schonende Auflösung zu Einzelfasern<br />

Voraussetzung. Je nach Fasertyp und Feinheit<br />

muss die Kardenproduktion angepasst werden,<br />

um zu hohe Kardierkräfte am Tambour zu<br />

vermeiden.<br />

Die Gefahr von Wickelneigung ist insbesondere<br />

bei Streckwerken mit hohen Liefergeschwindigkeiten<br />

und der Verarbeitung von<br />

Polyester erheblich. Sie kann durch Verklebungen<br />

im Streckwerk Avivage oder elektrostatische<br />

Aufladungen hervorgerufen werden.<br />

Um dem entgegenzuwirken, muss eine<br />

möglichst gute Faserführung im Streckwerk<br />

gewährleistet sein. Eine geeignete Coilergeometrie<br />

und -plattenoberfläche garantiert an<br />

der Strecke eine optimale Bandablage in die<br />

Kanne, was für einen störungsfreien Bandabzug<br />

Voraussetzung ist.<br />

Die Ringspinnmaschine kann dafür mit passenden<br />

Oberwalzenbezügen und Riemchen<br />

bestückt werden. Für die Verarbeitung von<br />

Chemiefasern auf dem ComforSpin-System<br />

wurden spezielle Technologieteile entwickelt,<br />

die den Kompaktiererfolg sicherstellen.<br />

Vor dem Doffen der Kopse kann auf <strong>Rieter</strong><br />

Ringspinnmaschinen während der Hinterwindung<br />

die Garndrehung kurzzeitig reduziert<br />

werden. Dadurch kann trotz der sehr hohen<br />

Faser- und Garnfestigkeit ein definierter<br />

Garnbruch für den Doffvorgang der Kopse<br />

sichergestellt werden.<br />

Auch die Spinnbox SC-R auf der Rotorspinnmaschine<br />

R 40 bietet eine konstruktive<br />

Lösung für die optimale Verarbeitung von<br />

Chemiefasern. Durch die höhere Faser-Metallreibung<br />

muss eine bessere Ablösung<br />

der Chemiefasern von der Auflösewalze<br />

gewährleistet werden, um umlaufende Fasern<br />

zu vermeiden. Die Öffnungseinheit hat zur<br />

besseren Faserführung vor dem Eintritt in den<br />

Faserleitkanal eine deutliche Ausweitung.<br />

Bei Polyester ist vor allem darauf zu achten,<br />

dass bei hohen Abzugsgeschwindigkeiten<br />

keine Garnschädigungen, wie Faserverschmelzungen,<br />

durch die Abzugsdüse entstehen.<br />

Für eine gute Qualitätskonstanz ist eine<br />

verschleissfeste Abzugsdüse wichtig. Dies<br />

wird durch den Einsatz von neuen, keramischen<br />

Werkstoffen und Geometrien erreicht.<br />

Harald Schwippl<br />

Leiter Technologie<br />

Abb. 3:<br />

Kompetentes Personal ist die<br />

Voraussetzung für aussagekräftige<br />

seriöse Testreihen.<br />

9

Abb. 4 + 5:<br />

COM4 ® -Garne zeigen auch bei der<br />

Verarbeitung von Microfasern geringere<br />

Ungleichmässigkeit.<br />

10<br />

Garnungleichmässigkeit, kapazitiv und optisch<br />

CVm [%]<br />

Kooperation mit Reliance Industries Ltd.<br />

Um technologische Prozesskenntnisse<br />

zu erarbeiten, arbeitet <strong>Rieter</strong> intensiv mit<br />

Chemiefaserherstellern zusammen. Reliance<br />

Industries Limited (RIL) (www.ril.com) ist<br />

Indiens grösste Aktiengesellschaft mit einem<br />

Jahresumsatz von 17 Mrd. USD. Im Versuchslabor<br />

von Reliance wurde eine <strong>Rieter</strong><br />

Pilot-Produktionsanlage installiert. Mit Technologieversuchen<br />

soll nun noch intensiver<br />

Einfluss auf die Faser- und Maschinenentwicklung<br />

genommen werden.<br />

Beispiel eines Gemeinschaftsprojektes<br />

Microstapelfasern haben über die vergangenen<br />

Jahre zunehmend an Bedeutung gewonnen.<br />

Der Einsatz von Microfasern erlaubt die<br />

Herstellung feinster Garne. Textile Flächen<br />

aus Microfasern ergeben einen seidigen und<br />

weichen Griff sowie interessante Gebrauchswerteigenschaften.<br />

Die Ergebnisse der hier vorgestellten Untersuchung<br />

beziehen sich auf eine Reliance<br />

Microfaser von 0.9 dtex mit einer Schnittlänge<br />

von 40 mm.<br />

17<br />

17<br />

16.5<br />

16<br />

16<br />

15<br />

15.5<br />

14<br />

15<br />

13<br />

14.5<br />

12<br />

14<br />

11<br />

13.5<br />

10<br />

13<br />

9<br />

7 8 9 10<br />

COM4 ® , αm 108 kapazitiv CVm<br />

COM4 ® Garnfeinheit tex [g/1000 m]<br />

, αm 97 kapazitiv CVm<br />

Konventionell, αm 108 kapazitiv CVm<br />

COM4 ® , αm 108 kapazitiv CVm<br />

COM4 ® , αm 97 kapazitiv CVm<br />

Konventionell, αm 108 kapazitiv CVm<br />

Reliance Polyester 0.9 dtex 40 mm, Vorgarn 400 tex<br />

CV 2D [%]<br />

17<br />

16.5<br />

16<br />

15.5<br />

15<br />

14.5<br />

14<br />

13.5<br />

13<br />

Es wurden jeweils Ring- und COM4 ® -Garne in<br />

3 verschiedenen Garnfeinheiten, das COM4 ® -<br />

Garn nochmals mit je 2 unterschiedlichen<br />

Drehungsbeiwerten ausgesponnen. Durch die<br />

Wahl unterschiedlicher Vorgarnfeinheiten und<br />

damit Vorgarnhaftlast soll der Einfluss der<br />

Verzüge am Ringspinnmaschinenstreckwerk<br />

aufgezeigt werden (Abb. 3).<br />

Verarbeitungseigenschaften in der<br />

Spinnerei<br />

Da die automatische Ballenabtragung mit<br />

dem UNIfloc A 11 eine gleichmässige und<br />

feine Faserabtragung gewährleistet, wurden<br />

für die nachfolgende Prozessstufe lediglich<br />

ein Speicher und nur eine Öffnungsstelle<br />

(B3/3S) eingesetzt.<br />

Die Kardenparameter sind Schlüsselelemente<br />

zur Leistungssteigerung im Spinnprozess bei<br />

gleichzeitig minimaler Faserbeanspruchung<br />

und guter Kardierqualität. Um die Kardierkräfte<br />

möglichst klein zu halten, wurde zunächst<br />

eine für Microfasern typische Tambourgarnitur<br />

von 640 Spitzen pro Quadratzoll und<br />

30 Grad Brustwinkel eingesetzt. Es zeigte<br />

sich, dass sich die Fasern nicht optimal<br />

Garnungleichmässigkeit, kapazitiv und optisch<br />

CVm [%]<br />

7 8 9 10<br />

Garnfeinheit tex [g/1000 m]<br />

COM4 ® , αm 108 kapazitiv CVm<br />

COM4 ® , αm 97 kapazitiv CVm<br />

Konventionell, αm 108 kapazitiv CVm<br />

Reliance Polyester 0.9 dtex 40 mm, Vorgarn 530 tex<br />

17<br />

16<br />

15<br />

14<br />

13<br />

12<br />

11<br />

10<br />

9<br />

CV 2D [%]<br />

COM4 ® , αm 108 kapazitiv CVm<br />

COM4 ® , αm 97 kapazitiv CVm<br />

Konventionell, αm 108 kapazitiv CVm<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

vom Tambour auf den Abnehmer übertragen<br />

liessen, feine Fasern neigen dazu, sich in den<br />

Garniturgassen festzusetzen. Die Erhöhung<br />

der Anzahl Spitzen auf 720 bewirkte sehr gute<br />

Laufeigenschaften.<br />

An der Strecke konnten keine überhöhten<br />

Verzugskräfte gemessen werden. Am Flyer<br />

gilt der Drehungsfortpflanzung besondere<br />

Aufmerksamkeit, die durch Reibungskräfte<br />

Faser–Metall beeinflusst wird.<br />

Garnqualitätsprüfungen<br />

Wie erwartet zeigen die COM4 ® -Garne<br />

bessere Garnungleichmässigkeiten als die<br />

konventioneller Ringgarne bei der kapazitiven<br />

Messung mit 0,3 bis zu 0,8 Prozentpunkten<br />

Garndickstellen<br />

Dickstellen +50 % [pro 1000 m]<br />

200<br />

180<br />

160<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

7 8 9 10<br />

Garnfeinheit tex [g/1000 m]<br />

COM4 ® , αm 108<br />

COM4 ® , αm 97<br />

Konventionell, αm 108<br />

Reliance Polyester 0.9 dtex 40 mm, Vorgarn 400 tex<br />

(Abb. 4 + 5). Bei den Imperfektionen wurden<br />

die Dünnstellen im Garn durch das Kompaktieren<br />

um bis zu 20% reduziert (Abb. 6).<br />

Bei den Dickstellen ergeben sich durch das<br />

ComforSpin-System bis zu 20% bessere<br />

Werte im Vergleich zum Ringgarn. Dieses<br />

reagiert wesentlich sensibler auf die Vorgarneigenschaften<br />

(Abb. 7).<br />

Zwischen den Endspinnsystemen zeigten sich<br />

keine Unterschiede in den Nissen. Dagegen<br />

hat die grössere Vor garnmasse einen höheren<br />

Verzug auf der Ringspinnmaschine zur Folge,<br />

was sich auf die Anzahl der Nissen positiv<br />

auswirkt. Betreffend den Imperfektionen hat<br />

sich somit gezeigt, dass das ComforSpin-<br />

System mit guten Verzugsverhalten und<br />

Fasereinbindung im Spinndreieck interessante<br />

Möglichkeiten für das Endprodukt bietet.<br />

Die grössere Faserdichte im Querschnitt<br />

und die bessere Fasereinbindung beim<br />

ComforSpin-System führte zu einer Festigkeitszunahme<br />

von 1 cN/tex. Das COM4 ® -<br />

Garn zeigt zwischen den Positionen mit<br />

Drehungsbeiwert von αm 108 bzw. αm 97<br />

keine Abnahme der mittleren Festigkeit.<br />

Abb. 6:<br />

Das modern ausgestattete und<br />

klimatisierte Labor in Winterthur<br />

verfügt über Prüfgeräte für Fasern<br />

und Garne.<br />

Abb. 7:<br />

COM4 ® -Garne zeigen ein geringes<br />

Dickstellenniveau<br />

11

Abb. 8: Unter dem Mikroskop ist die typische<br />

Form der Mikrofasern erkennbar.<br />

Abb. 9 + 10:<br />

COM4 ® -Garne zeigen auch bei Microfasern<br />

geringere Haarigkeit. Das verbessert das<br />

Pillingverhalten.<br />

12<br />

Garnhaarigkeit<br />

Haarigkeit H<br />

4<br />

100<br />

3.85<br />

90<br />

3.7<br />

80<br />

3.55<br />

70<br />

3.4<br />

60<br />

3.25<br />

50<br />

3.1<br />

40<br />

2.95<br />

30<br />

2.8<br />

20<br />

2.65<br />

10<br />

2.5<br />

0<br />

7 8 9 10<br />

COM4 ® , αm 108 H<br />

COM4 ® Garnfeinheit tex [g/1000 m]<br />

, αm 97 H<br />

Konventionell, αm 108 H<br />

COM4 ® , αm 108 Zweigle<br />

COM4 ® , αm 97 Zweigle<br />

Konventionell, αm 108 Zweigle<br />

Reliance Polyester 0.9 dtex 40 mm, Vorgarn 400 tex<br />

Somit ist dies eine Möglichkeit zur Produktionssteigerung<br />

ohne Qualitätseinbusse.<br />

Der Vergleich der unterschiedlichen Vorgarne<br />

hat gezeigt, dass bei geringeren Verzügen an<br />

beiden Spinnsystemen eine Festigkeitszunahme<br />

im Garn gemessen werden konnte.<br />

Die geringe Haarigkeit des COM4 ® -Garns<br />

kommt bei Reliance Micro Polyester (Abb. 8)<br />

gegenüber dem konventionellen Ringgarn,<br />

gemessen nach Uster UT4, deutlich zum Tragen.<br />

Mit zunehmender Garnnummer werden<br />

die Unterschiede kleiner (Abb. 9 + 10).<br />

Betrachtet man den S3-Wert nach Zweigle,<br />

stellt man bei beiden Spinnverfahren eine<br />

relativ geringe Anzahl Haare pro Meter Garn<br />

fest. Dennoch ist die Überlegenheit des<br />

Kompaktierens ersichtlich. Im nachfolgenden<br />

Spulprozess wirkt sich eine geringere Haarigkeit<br />

positiv auf die Nissenwerte aus, wegen<br />

der geringeren Anzahl Faseraufschiebungen.<br />

Haarigkeit Zweigle 1 + 2 mm [1/m]<br />

Garnhaarigkeit<br />

Haarigkeit H<br />

4<br />

3.85<br />

3.7<br />

3.55<br />

3.4<br />

3.25<br />

3.1<br />

2.95<br />

2.8<br />

2.65<br />

2.5<br />

Der Garnabrieb bei Ringgarnen ist ein indirektes<br />

Mass für die Garnhaarigkeit. Zwischen<br />

dieser und dem Pillingverhalten besteht<br />

eine gute Korrelation. Hohe Haarigkeitswerte<br />

führen zu einer höheren, unerwünschten<br />

Pillingneigung (Abb. 11).<br />

Mittels des Reutlinger Webtesters wurde die<br />

Beanspruchung der Kettgarne beim Weben<br />

simuliert und die Aufschiebeneigung untersucht.<br />

Die Werte geben Aufschluss über die<br />

Fasereinbindung. Die Messmethode ergab im<br />

Vergleich der Garne mit gleichem Garndrehungsbeiwert,<br />

dass das COM4 ® -Garn eine<br />

wesentlich höhere Anzahl von Scheuertouren<br />

bis zum Fadenbruch aufweist. Das Endspinnsystem<br />

kann auf die Scheuerbeständigkeit<br />

einen grösseren Einfluss als die Garndrehung<br />

haben. Diese Erkenntnis ist bemerkenswert<br />

und zeigt, welches Potenzial auch bei Polyester<br />

-Microfasern im Garnstrukturaufbau bei<br />

konstanter Garndrehung liegen kann.<br />

7 8 9 10<br />

Garnfeinheit tex [g/1000 m]<br />

COM4 ® , αm 108 H<br />

COM4 ® , αm 97 H<br />

Konventionell, αm 108 H<br />

Reliance Polyester 0.9 dtex 40 mm, Vorgarn 530 tex<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

COM4 ® , αm 108 Zweigle<br />

COM4 ® , αm 97 Zweigle<br />

Konventionell, αm 108 Zweigle<br />

Haarigkeit Zweigle 1 + 2 mm [1/m]<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

COM4 ® , αm = 108<br />

COM4 ® , αm = 97<br />

Konventionell, αm = 108<br />

Zusammenfassung<br />

Obwohl aus Erfahrungen heraus Polyester<br />

generell die grösste Herausforderung<br />

hinsichtlich einer kontrollierten Faserführung<br />

in der Kompakttechnologie darstellt, konnten<br />

klare Vorteile beim Einsatz der ComforSpin-<br />

Technologie aufgezeigt werden.<br />

Das ComforSpin System zeigt durch die<br />

bessere Fasereinbindung auch bei den eingesetzten<br />

PES-Microfasern deutliche Vorteile<br />

in den Garndünn- und -dickstellen. Dabei<br />

beeinflusst die richtige Wahl des Vorprozesses<br />

von der Karde bis zum Flyer das Kompaktierergebnis<br />

deutlich.<br />

Abb. 11<br />

Ein Vergleich der Garnstrukturen zeigt<br />

deutliche Unterschiede in der Haarigkeit.<br />

13

Abb. 1:<br />

Ring und Läufer haben hohe<br />

Anforderungen zu erfüllen.<br />

14<br />

Ring-/Läufersysteme –<br />

Qualitätsanforderungen<br />

für Höchstleistungen<br />

Aufgabe von Ring und Läufer in der<br />

Kurzstapelspinnerei<br />

Spinnring und Ringläufer (Abb. 1) haben die<br />

Aufgabe, den Fasern am Spinndreieck die<br />

Drehung zu vermitteln, eine Spinnspannung<br />

zu erzeugen und das gesponnene Garn auf<br />

den Kops aufzuwinden. Der Läufer entwickelt<br />

dazu die nötige Reibung. Hohe Geschwindigkeiten<br />

stellen an die Verschleiss- und<br />

Hitzebeständigkeit der Komponenten höchste<br />

Anforderungen.<br />

Der Läufer gleitet auf dem Ring mit Geschwindigkeiten<br />

von 32 bis über 40 m/s<br />

(115 bis 144 km/h) und wird dabei nur von<br />

Faserteilen, welche zwischen Ring und Läufer<br />

zerrieben werden, geschmiert. Die Zusam-<br />

mensetzung der Faser beeinflusst das Laufverhalten<br />

und die Lebensdauer der beiden<br />

Reibungspartner. Der Ring muss bei diesem<br />

Vorgang das Bauteil sein, das die höhere<br />

Verschleissfestigkeit hat, da die Beschaffung<br />

und der Austausch der Ringe aufwendiger ist.<br />

Reibung ist eine wichtige Funktion<br />

Der Läufer übt auf den Ring einen hohen<br />

Druck aus. Je nach Zustand des Faserfilms<br />

resultiert eine stärkere oder schwächer Reibung<br />

(Reibungskoeffizient). Diese Reibung<br />

wird sowohl von der Faserzusammensetzung<br />

als auch von der Nutzung des vorhandenen<br />

Schmierpotenzials beeinflusst. Daraus folgt,<br />

dass sich bei Garnen mit höherer Haarigkeit<br />

ein besserer Schmierfilm bildet als z.B. bei<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Kompaktgarnen. Insbesondere bei Mischgarnen<br />

und Synthetics ist der Einfluss der<br />

Avivage bestimmend. Grundsätzlich reduzieren<br />

Avivagen die Reibung.<br />

Um die Fasern gut in den Garnkörper<br />

einzubinden, darf die Reibung weder zu<br />

tief noch zu hoch sein. Es kann also nicht<br />

ein Ziel darstellen, die Reibung des Ring-<br />

/Läufersystems zu stark zu reduzieren. Das<br />

Ring-/Läufersystem muss zwingend eine<br />

Bremsfunktion ausüben.<br />

Qualitätsanforderungen an Spinnringe<br />

Der Ring dient als Lauffläche für den Läufer.<br />

Die Masstoleranzen bezüglich Form,<br />

Rundheit, Ebenheit etc. sind sehr eng. Von<br />

grösster Wichtigkeit ist auch die Zentrierung<br />

zur Spindel. Das gilt natürlich auch für den<br />

Ballon-Einengungsring und den Fadenführer.<br />

Für einen Ring von 40 mm Durchmesser<br />

ent stehen bei Spindeldrehzahlen von<br />

20'000 U/min Geschwindigkeitsunter schiede<br />

von 2,09 m/s (7,5 km/h) innerhalb von<br />

0,003 sec (Abb. 2). Dies führt zu hohen<br />

Spannungsspitzen, die Fadenbrüche und<br />

Garnhaarigkeit verursachen können.<br />

Die Flanschform wird dem Garnnummernbereich<br />

angepasst:<br />

• Flansch 1 (3,2 mm) für Garne Ne 16<br />

und feiner,<br />

• Flansch 2 (4,0 mm) für Garne Ne 24<br />

und gröber.<br />

• Orbit Schrägflanschringe werden im<br />

Hochleistungsbereich für Garne Ne 30<br />

bis 80 eingesetzt.<br />

• Normal-Profil und Antiwedge-Profil<br />

(asymmetrisch) unterscheiden sich heute<br />

nicht mehr wesentlich voneinander. Mit<br />

dem immer mehr eingesetzten Flansch 1<br />

N98-Profil erzielt man die besten Resultate.<br />

Die ideale Läuferlauffläche hat eine definierte<br />

Oberflächenstruktur, bei der die maximale<br />

Rautiefe von 0,002 mm (Abb. 3) nicht überschritten<br />

werden darf.<br />

Der vom Läufer auf den Spinnring ausgeübte<br />

Druck hängt von Garnstärke, Läufergewicht,<br />

Ringdurchmesser und Spindeldrehzahl ab.<br />

Bei intaktem Schmierfilm sind die Kontaktflächen<br />

beider Reibpartner geschützt, es treten<br />

aber Phasen ein, in denen der Schmierfilm<br />

abreisst und Metall/Metall-Kontakt entsteht.<br />

In diesen Phasen treten im Kontaktbereich<br />

sehr hohe Temperaturen auf, die zu Aufschweissungen<br />

(Microverschweissungen)<br />

führen. Dies führt zu Ausbrüchen, instabilem<br />

Läuferlauf, Garnqualitätseinbussen und frühzeitigem<br />

Ringverschleiss.<br />

Um die oben erwähnten engen Toleranzen,<br />

insbesondere die Rauheit der Läuferlauffläche,<br />

über einen langen Zeitraum und auch<br />

von Spindel zu Spindel zu gewährleisten,<br />

sind die Ringe speziell vergütet. Die besten<br />

Resultate werden mit Bräcker Titan Ringen<br />

erzielt.<br />

Läufergeschwindigkeit<br />

Läufergeschw. in m/s<br />

1.5<br />

1<br />

0.5<br />

0<br />

-0.5<br />

-1<br />

-1.5<br />

1 Läuferumdrehung, 0,003 sec<br />

Veränderung bei einer Exzentrizität von 0,5 mm<br />

Ring 40 mm, 20'000 RPM<br />

Franz Oberholzer<br />

Leiter Entwicklung Ringe und Läufer,<br />

Bräcker AG, Schweiz<br />

Abb. 2:<br />

Nur wenn Ring und Spindel gut zentriert<br />

sind, werden Spannungsspitzen und<br />

Fadenbrüche vermieden.<br />

15

Abb. 3:<br />

Der Grössenvergleich mit der Baumwollfaser<br />

verdeutlicht die Anforderung an die<br />

Fertigungsgenauigkeit von Hochleistungsringen.<br />

Abb. 4:<br />

Auch die Läufer müssen hohe Qualitätsanforderungen<br />

erfüllen, damit hohe<br />

Spindeldrehzahl, lange Lebensdauer und<br />

gute Garnqualität erreicht werden.<br />

16<br />

Die Oberfläche ist mit einer verschleissfesten<br />

Beschichtung versehen, welche Aufschweissungen<br />

von Läufermaterial und somit Ausbrüche<br />

verhindert, welche unvermeidlich zur<br />

Zerstörung der Läuferlaufflächen führen.<br />

Eine Besonderheit der Entwicklung ist, dass<br />

ein herkömmlicher Ringeinlauf bei Titan<br />

Ringen nicht mehr nötig ist. In der Startphase<br />

muss lediglich ein Schmierfilm aufgebaut<br />

werden.<br />

Qualitätsanforderungen an Ringläufer<br />

Die Toleranz für die Formgenauigkeit der<br />

Ringläufer beträgt 0,05 mm (Abb. 4).<br />

Die Läufergewichte liegen in einer Toleranz<br />

von +/- 3%, dies bedeutet bei einem Läufer<br />

ISO 31.5 (6/0) eine maximal zulässige Abweichung<br />

von 0,000'945 g.<br />

Das Grundmaterial für Ringläufer wird vergütet,<br />

um einerseits die Läufer verformungsfrei<br />

einsetzen zu können (Federeigenschaft) und<br />

andererseits, um die Standzeit zu erhöhen.<br />

Die Kontaktstellen von Läufer und Ring sind<br />

dabei den gleichen thermischen und mechanischen<br />

Kräften ausgesetzt.<br />

Die Oberfläche bzw. das Grundmaterial wird<br />

zusätzlich veredelt, um die Reibung und den<br />

Verschleiss zu reduzieren. Da Läufer bereits<br />

nach kurzer Zeit Laufspuren in der Randzone<br />

aufweisen, haben sich Diffusionsbehandlungen<br />

wie “Saphir” am besten bewährt.<br />

Ringläufer werden in Losgrössen von bis zu<br />

2 Mio. produziert. Trotz Massenherstellung<br />

muss jeder einzelne Läufer in den engsten<br />

Toleranzen gefertigt werden und höchste<br />

Gleichmässigkeit aufweisen.<br />

Lebensdauer von Ringen und Läufern<br />

Läufer haben je nach Fasertyp, Garnnummer<br />

und Leistung Standzeiten von 7 bis 21 Tagen.<br />

Der Läufer legt dabei eine Distanz von 22'000<br />

bis 60'000 km zurück. Ringe haben Laufzeiten<br />

von 2 bis 6 oder noch mehr Jahren. So<br />

werden z.B. bei Ne 30 auf einem Ring in 5<br />

Jahren ca. 50 Mio. Meter bzw. 1000 kg Garn<br />

gesponnen.<br />

Ring und Läufer beeinflussen<br />

die Garnqualität<br />

Ring und Läufer beeinflussen Haarigkeit,<br />

Nissen (Produktionsnissen, Aufschieber) und<br />

Elastizität sowie Fadenbrüche. Nicht beeinflusst<br />

werden Festigkeit, Masse, Dünn- und<br />

Dickstellen.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Mit dem richtigen Läufer die Leistung<br />

steigern<br />

Bei richtiger Läuferwahl wird das maximale<br />

Leistungspotenzial ausgeschöpft. Trotz guter<br />

Anwendungsrichtlinien sind in schwierigen<br />

Fällen Versuche in der Spinnerei unabdingbar.<br />

Nur im Betrieb und vor Ort können die<br />

wichtigen Einflüsse auf das Leistungsverhalten,<br />

wie Rohstoff, Klima, Maschineneinstellung,<br />

in ihrer Gesamtwirkung berücksichtigt<br />

werden.<br />

Für jede Anwendungskonstellation gibt es<br />

immer nur wenige optimale Ring-/ Läuferpaarungen,<br />

hingegen sehr viele falsche<br />

Kombinationen. Anwendungskonstellation<br />

heisst: bestimmte Spinngeometrie, bestimmte<br />

Garnnummer, bestimmte Geschwindigkeit.<br />

Die Läuferwahl ist daher entscheidend für die<br />

optimale Garnqualität und maximale Produktionsleistung.<br />

Einfluss auf die Wirtschaftlichkeit<br />

Bei der Garnherstellung spielen die Kosten<br />

für Ring und Läufer eine untergeordnete<br />

Rolle. Gemessen am Garnpreis sind sie sehr<br />

klein. Ring und Läufer zusammen beeinflussen<br />

den Garnpreis um weniger als 0,15%.<br />

Andererseits können einer Spinnerei bei<br />

falscher Läuferwahl ausserordentlich hohe<br />

Kosten durch Anstieg der Fadenbrüche oder<br />

schlechte Garnqualität entstehen.<br />

Entwicklung<br />

Mit dem Bräcker Titan Ring ist ein Produkt<br />

auf dem Markt, das sich in jeder Hinsicht von<br />

konventionellen Ringen abhebt.<br />

Hochleistungsläufer mit keramischen Beschichtungen<br />

(Zirkon) sowie einer speziellen<br />

Diffusionsbehandlung (Pyrit) sind in der<br />

Markteinführung. Läuferstandzeiten von über<br />

1000 Arbeitsstunden bei hohen Geschwindigkeiten<br />

sind heute möglich.<br />

Zusammenfassung<br />

Ringe und Läufer müssen in sehr engen<br />

Toleranzen bei grösster Uniformität produziert<br />

werden. Voraussetzung für höchste<br />

Qualität und Leistung ist die jeweils richtige<br />

Ring-/Läuferpaarung für die entsprechende<br />

Anwendungskonstellation. Nur die richtige<br />

Kombination dieser Schlüsselkomponenten<br />

in der Spinnerei garantiert Höchstleistungen.<br />

Firmenprofil<br />

Produktion und Entwicklung von:<br />

Ringen, Läufern, Einsetzgeräten,<br />

GRETENER Garnträgern.<br />

Weltweit Beratung durch erfahrene<br />

Spezialisten.<br />

Kontakt<br />

Bräcker AG<br />

Obermattstrasse 65<br />

CH-8330 Pfäffikon-Zürich<br />

Switzerland<br />

Tel. +41 44 953 14 14<br />

Fax +41 44 953 14 90<br />

E-Mail sales@bracker.ch<br />

Web www.bracker.ch<br />

17

Abb. 1:<br />

Einfache Bedienung durch die neue<br />

grafische Oberfläche<br />

Abb. 2:<br />

Die grafische Darstellung erleichtert die<br />

Dateneingabe und Überwachung.<br />

18<br />

Ringspinnmaschinen –<br />

Kundenorientierte Weiterentwicklung<br />

Die <strong>Rieter</strong> Ringspinnmaschine G 33<br />

und die ComforSpinnmaschine K 44<br />

sind Marktführer. Unter gleicher Modellbezeichnung<br />

wurden die Maschinen<br />

schrittweise weiterentwickelt. So konnten<br />

wesentliche Kundenvorteile in die<br />

Maschine integriert werden.<br />

<strong>Rieter</strong> zeigt an diesem Beispiel, dass die<br />

technische Betreuung und Optimierung eines<br />

Produktes nicht mit der Markteinführung<br />

abgeschlossen ist. Die Produkte unterliegen<br />

laufend einem intensiven Innovationsprozess.<br />

Im Folgenden werden Neuerungen und somit<br />

gesteigerter Kundennutzen an den Ringspinnmaschinen<br />

G 33 und K 44 aufgezeigt<br />

Zentrale, einfache Bedienung<br />

Von aussen sichtbare Neuerung ist die<br />

Bedienoberfläche mit grafikfähiger Anzeige<br />

(Abb. 1). Basis bildet hier die standardisierte<br />

<strong>Rieter</strong> Steuerung, welche künftig auf allen<br />

Maschinen eingesetzt wird. Die Steuerung<br />

wurde mit Anwendern entwickelt und führt<br />

den Bediener in logischer Reihenfolge durch<br />

die Eingabemenüs. Grafische Darstellungen<br />

unterstützen das Handling. So wird z.B. die<br />

Bestimmung der Drehzahlkurve und ein<br />

Nachvollziehen der Eingabewerte deutlich<br />

vereinfacht (Abb. 2).<br />

Zusätzlich werden neu auch Fehlermeldungen<br />

in Grafik- und Textform angezeigt, was<br />

deren Lokalisierung und Behebung deutlich<br />

beschleunigt.<br />

MEMOset –<br />

speichert und überträgt Einstellungen<br />

MEMOset ist eine neue Softwarefunktion, mit<br />

deren Hilfe 18 verschiedene Spinnparametereinstellungen<br />

abgespeichert und zu jedem<br />

Zeitpunkt abgerufen und bearbeitet werden<br />

können. Eine Datenübertragung auf andere<br />

Maschinen ist möglich. Für Spinnereien mit<br />

häufigen Partiewechseln ist dies ein Beitrag<br />

zur Steigerung der Wirtschaftlichkeit und<br />

Qualitätskonstanz.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Kopswechsel –<br />

schnell, sicher, effizient<br />

Der Kopswechsel ohne Unterwindefaden<br />

mittels SERVOgrip war bei der Einführung der<br />

G 33 eine Neuheit und ist bis heute einzigartig<br />

(Abb. 3).<br />

Die SERVOgrip-Klemmkrone, von <strong>Rieter</strong><br />

patentiert, ist die überzeugende Lösung für<br />

einen sauberen, faserflugarmen Doffvorgang.<br />

Der Wegfall der Unterwindung auf das<br />

Spindelunterteil führt neben einer gewissen<br />

Garneinsparung im Wesentlichen zu einer<br />

spürbaren Faserflugreduktion.<br />

Selbst Doffen und Reissen grober bzw. hochfester<br />

Garne, aber auch sehr weich gedrehter<br />

Garne ist unproblematisch. Eine neue, von<br />

<strong>Rieter</strong> patentierte Funktion zur Drehungsanpassung<br />

reduziert bzw. erhöht die Garndrehung<br />

während des Abspinnens so weit, dass<br />

das Garn beim Kopsabzug zuverlässig und<br />

definiert gerissen wird (Abb. 4).<br />

Das manuelle Trennen der Fäden (mittels<br />

Schere), speziell bei hochfesten Garnen,<br />

wird hinfällig. Der <strong>Rieter</strong> ROBOdoff überzeugt<br />

als selbstüberwachender Doffer durch hohe<br />

Betriebssicherheit und kürzeste Doffzeiten<br />

(1 min 40 sec).<br />

Erleichterter Partiewechsel<br />

Die G 33 war als erste Ringsspinnmaschine<br />

mit dem flexiblen Antriebskonzept<br />

FLEXIdraft – separate Antriebe für Streckwerk<br />

und Spindeln – ausgerüstet. Andere<br />

Hersteller haben dieses Antriebskonzept bis<br />

heute nur in Ansätzen auf ihren Maschinen<br />

integriert.<br />

Getrennte Antriebe für Streckwerk und Spindeln<br />

ermöglichen einen Nummernwechsel<br />

auf Knopfdruck. Auf Basis von FLEXIdraft und<br />

elektronischen bzw. elektrotechnischen Weiterentwicklungen<br />

wurde die Option FLEXIstart<br />

entwickelt.<br />

Mit der von <strong>Rieter</strong> patentierten Funktion kann<br />

jeder der 4 Streckwerksantriebe (Kopf, Fuss,<br />

rechte und linke Maschinenseite) individuell<br />

gestartet bzw. gestoppt werden (Abb. 5). Die<br />

Vorteile für den Kunden sind: viertelweises,<br />

Material einsparendes An- und Abspinnen,<br />

optimierter Personaleinsatz und ideale Voraussetzungen<br />

für Musterausspinnungen.<br />

Abb. 4<br />

Hinterwindung mit<br />

reduzierter/erhöhter<br />

Drehung<br />

Klemmendes<br />

Garnende mit<br />

angepasster<br />

Drehung in der<br />

SERVOgrip-<br />

Klemmkrone<br />

Definiertes<br />

Abreissen<br />

Anja Knick<br />

Produktmanagement Ringspinnen<br />

Abb. 3:<br />

Unterwindefreies Doffen mit SERVOgrip<br />

reduziert Faserflug und Fadenbrüche.<br />

Abb. 4:<br />

Die Anpassung der Drehung beim<br />

Abspinnen ermöglicht definiertes<br />

Abreissen.<br />

19

Abb. 5:<br />

FLEXIstart für viertelweises Spinnen<br />

20<br />

Qualitäts- und Produktivitätssteigerung<br />

mit Einzelspindelsensor ISM<br />

Der von <strong>Rieter</strong> entwickelte Einzelspindelsensor<br />

ISM leistet einen wichtigen Beitrag sowohl<br />

zur Qualitäts- als auch zur Produktionssteigerung.<br />

Jede einzelne Spinnstelle wird<br />

hinsichtlich Fadenbrüchen und Schleicherspindeln<br />

permanent überwacht. Durch eine<br />

gezielte Bedienerführung mittels Lichtleitsystem<br />

können Arbeitswege optimiert, Fehler<br />

rasch lokalisiert und behoben werden. Die<br />

Kombination ISM mit Datenerfassungssystem<br />

SPIDERweb ermöglicht eine umfassende<br />

Datenanalyse. Langzeitaufnahmen der Fadenbruchraten<br />

erlauben z.B. eine Anpassung der<br />

Spindeldrehzahl. Nutzeffekte der Spinnstellen<br />

bzw. der gesamten Ringspinnmaschine<br />

können jederzeit abgerufen werden.<br />

Reduzierter Energieverbrauch<br />

Energieverbrauch wird immer wichtiger.<br />

Einzigartig bei <strong>Rieter</strong> Ringspinnmaschinen<br />

ist INTERcool, ein geschlossener Kühlkreislauf,<br />

durch den die Abwärme aller Motoren<br />

und Frequenzumrichter über einen internen<br />

Wärmetauscher direkt in die Abluftkanäle der<br />

Klimaanlage geführt wird. Die Erwärmung<br />

des Spinnsaals durch Maschinenwärme wird<br />

verringert, was zu einer reduzierten Luft-<br />

umwälzung und damit zu einer Entlastung<br />

der Klimaanlage führt. Einen messbaren<br />

Beitrag zur Energieeinsparung leistet auch<br />

der 4-Spindel-Bandantrieb in Verbindung mit<br />

einem kleinen Wirteldurchmesser (Abb. 6).<br />

Die wesentlich höhere Umschlingung des<br />

Wirtels und dessen kleiner Durchmesser führen<br />

beim 4-Spindel-Bandantrieb zu wesentlich<br />

konstanteren Antriebsverhältnissen im<br />

Vergleich zu Tangentialriemenantrieben. Der<br />

tiefere Energieverbrauch ist rechenbar.<br />

Ein positiver Nebeneffekt des 4-Spindel-<br />

Bandantriebes ist der einfache und schnelle<br />

Riemenwechsel.<br />

Mit ECOdrive wurde eine weitere Funktion<br />

entwickelt, die eine energetisch ideale<br />

Arbeitsweise der Spindel- und Ringrahmenantriebe<br />

realisiert. Die Antriebe arbeiten<br />

dadurch im Hauptanwendungsbereich mit<br />

optimalem Wirkungsgrad.<br />

Optimierte Absaugung<br />

Die steigenden Stromkosten waren auch<br />

Veranlassung, das Absaugsystem hinsichtlich<br />

Energieverbrauch zu überarbeiten. Trotz nach<br />

wie vor höherem Unterdruck, im Vergleich zu<br />

anderen Systemen, konnte der Energieverbrauch<br />

um weitere 2.9 kW gesenkt werden.<br />

Dies ergibt, bei einer Ringspinnanlage mit<br />

10 Maschinen und gerechneten Stromkosten<br />

von CHF 0,086/kW, jährliche Energieeinsparungen<br />

von ca. CHF 21'000.–<br />

Unterbruch ohne Fadenbruch<br />

Stromunterbrüche bedeuten im Normalfall<br />

Fadenbrüche, Produktionsausfall, Qualitätseinbussen<br />

und Personalinterventionen.<br />

Anders bei den <strong>Rieter</strong> Ringspinnmaschinen.<br />

Ein Kontrollsystem überwacht die Stromzufuhr.<br />

Bei Netzausfall schaltet der Spindelantriebsmotor<br />

auf Generatorfunktion und<br />

speist die übrigen Antriebe während des<br />

Herunterfahrens der Maschine (<strong>Rieter</strong> Patent).<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Die dynamische Energie ist ausreichend<br />

für Stromunterbrüche von ca. 2 Sekunden.<br />

Schaltet der Netzstrom während dieser Zeit<br />

wieder ein, fährt die Maschine ohne Stopp<br />

wieder auf Betriebsdrehzahl. Bei Ausfällen<br />

länger als 2 Sekunden erfolgt ein geregeltes<br />

Herunterfahren der Maschine analog einem<br />

prozessbedingten Maschinenstopp. Dadurch<br />

werden Fadenbrüche beim Wiederanfahren<br />

verhindert.<br />

Messbarer Erfolg<br />

Bereits im Mai 2004 verliess die 2000ste<br />

G 33 das Werk <strong>Rieter</strong> – Empfänger<br />

Phiphatanakit, Thailand. Phiphatanakit Textile<br />

Co. (PTC) ist ein langjähriger <strong>Rieter</strong> Kunde<br />

mit Putzerei, Karden, Kämmmaschinen und<br />

Ringspinnmaschinen. In der eigenen Weberei<br />

werden qualitativ hochwertige Produkte<br />

hergestellt, welche zu 80% in Länder wie<br />

Deutschland Grossbritannien, Italien, Frankreich<br />

und die USA exportiert werden.<br />

Innerhalb eines Grossauftrages für eine<br />

Gesamtanlage wurden letztes Jahr 20 weitere<br />

Ringspinnmaschinen G 33 und 4 Comfor-<br />

Spinnmaschinen K 44 geliefert. Die Anlage<br />

wurde Ende 2004 in Betrieb genommen und<br />

Anfang <strong>2005</strong> offiziell eingeweiht.<br />

Entscheidend für den Kauf einer kompletten<br />

Neuanlage waren für Phiphatanakit neben den<br />

vorgängig genannten Funktionen auch ihre<br />

positiven Erfahrungen mit <strong>Rieter</strong> hinsichtlich<br />

Service und Technologieunterstützung.<br />

Abb. 6:<br />

Konstante Antriebsverhältnisse<br />

und geringerer Energieverbrauch<br />

21

Abb. 1:<br />

AEROpiecing Ansetzer sind nicht mehr<br />

erkennbar. Nur unter ultraviolettem Licht<br />

sieht man die Fasern zur Markierung der<br />

Ansetzer in diesem Beispiel.<br />

Abb. 2:<br />

Zuverlässige VARIOclean-Rotorreinigung<br />

– beste Voraussetzung für hohe<br />

Ansetzerqualität<br />

22<br />

R 40 mit AEROpiecing –<br />

Durchbruch in der Ansetzerqualität<br />

Weiterverarbeitung auf hochproduktiven<br />

Web- und Strickmaschinen stellt besondere<br />

Anforderungen an die Garne. Insbesondere<br />

in jüngster Vergangenheit gerieten<br />

aber die positiven Eigenschaften von<br />

Rotorgarnen, wie Gleichmässigkeit und<br />

geringer Abrieb, in Vergessenheit.<br />

Der härtere Griff wurde überbewertet,<br />

obwohl der in der Ausrüstung weitgehend<br />

beeinflusst werden kann.<br />

Jetzt gehört auch eine Schwachstelle<br />

des Rotorgarnes der Vergangenheit an:<br />

Sichtbare Ansetzer mit möglicherweise<br />

geringerer Festigkeit. <strong>Rieter</strong> hat mit seiner<br />

neuen Ansetztechnik AEROpiecing Optik und<br />

Festigkeit von Ansetzern revolutioniert. Die<br />

exakte Steuerung aller Parameter durch den<br />

Roboter der R 40 ermöglicht Ansetzer, die<br />

wegen geringster Massenzunahme praktisch<br />

unsichtbar sind. Die Wiederholgenauigkeit<br />

wurde gleichzeitig so weit gesteigert, dass<br />

die Festigkeit der Ansetzer im Streubereich<br />

des normalen Garnes liegen.<br />

Rotorgarn –<br />

Produktivität auf der ganzen Linie<br />

Automatische Rotorspinnmaschinen,<br />

ausgestattet mit integrierten Garnreinigern,<br />

können in einem Arbeitsgang aus Karden-<br />

oder Streckenband fertige Kreuzspulen<br />

herstellen. Rotorgarn hat dabei eine sehr gute<br />

optische Gleichmässigkeit. Garnspulen von<br />

Rotorspinnmaschinen enthalten typischerweise<br />

weniger als 1/15 der Ansetzstellen<br />

im Vergleich zu Garnspulen aus Ringgarn.<br />

Kreuzspulen von Ringgarn bestehen aus<br />

einzelnen Kopsen; je Kops kommt ein Splicer<br />

auf die Spule. Ringgarn hat prinzipiell mehr<br />

Dickstellen als Rotorgarn, deshalb kommen<br />

vergleichsweise noch mehr Reinigerschnitte<br />

dazu.<br />

Bei Rotorgarnen ist es sogar möglich – mit<br />

geringer Fadenbruchlage – Spulen herzustellen,<br />

die überhaupt keine Ansetzstellen<br />

enthalten.<br />

Ansetzen, die besondere Kunst beim<br />

Rotorspinnen<br />

Der Rotorspinnprozess braucht das Ansetzen.<br />

Zum Starten des Spinnens muss das Garnende<br />

in der Rotorrille mit neu eingespeisten<br />

Fasern verbunden werden. Zu Beginn ging<br />

es darum, einen solchen Ansetzer überhaupt<br />

herstellen zu können. Die deutlich sichtbaren<br />

und störenden Verbindungen mussten dann<br />

im Gewebe manuell ausgereinigt werden.<br />

Manuelle Ansetzer gelingen zuverlässig nur<br />

bis zu Rotorgeschwindigkeiten von maximal<br />

100'000 U/min. Mit Hilfe von semi-automatischen<br />

Ansetzhilfen und integrierten Garnreinigern<br />

wurden Qualitätsverbesserungen<br />

erreicht.<br />

Höhere Produktivität erfordert<br />

automatische Rotorspinnmaschinen<br />

Moderne Spinnboxen haben ein weit höheres<br />

Produktivitätspotenzial. Die notwendige<br />

Präzision für brauchbare Ansetzer ist nur mit<br />

automatischen Ansetzsystemen erreichbar.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Beim Start auf der leeren Hülse wird bei der<br />

automatischen Rotorspinnmaschine R 40 von<br />

<strong>Rieter</strong> der erste Ansetzer mit dem Hilfsfaden<br />

entfernt und gelangt nicht auf die Spule. Die<br />

Qualität dieses Ansetzers ist daher unproblematisch.<br />

Für Ansetzer mitten in der Spule, bedingt<br />

durch einen Reinigerschnitt oder Fadenbruch,<br />

wird aber höchste Qualität gefordert: Der<br />

Ansetzer muss ein Optimum darstellen zwischen<br />

einem optisch möglichst unauffälligen<br />

Ansetzer, einer ausreichend hohen Ansetzerfestigkeit<br />

für die sichere Weiterverarbeitung<br />

und einer möglichst hohen Erfolgsrate im<br />

Anspinnprozess.<br />

Höchste Ansetzerqualität<br />

mit fortgeschrittener Technologie<br />

Höchste Qualität beim Ansetzen verlangt, wie<br />

beim Spinnprozess, höchste Präzision und<br />

exakt gleiche Bedingungen. Vor dem Ansetzprozess<br />

wird der Rotor deshalb zuerst gereinigt.<br />

Auf der R 40 geschieht das mit dem<br />

System VARIOclean durch einen rotierenden<br />

Blaskopf, der über mehrere Sekunden die<br />

Rotorrille reinigt (Abb. 2). Optional kann er<br />

durch zwei Schaber ergänzt werden. Danach<br />

wird das Bandende sorgfältig vorbereitet, so<br />

dass der Anspinnvorgang mit unbeschädigten<br />

Fasern gestartet werden kann.<br />

Durchbruch durch Wiederholgenauigkeit<br />

Der gereinigte Rotor wird dann auf eine<br />

einstellbare, definierte Drehzahl beschleunigt,<br />

die bei jeder Wiederholung exakt gleich ist.<br />

Auf dem Drehzahlplateau wird vom R 40-Roboter<br />

der Ansetzvorgang auf 1/1000 Sekunde<br />

genau gesteuert. Bei Konkurrenzsystemen,<br />

die während des Hochlaufs des Rotors anzusetzen<br />

versuchen, streut die Ansetzerlänge<br />

und Massenzunahme um ein Vielfaches. Bei<br />

der R 40 wird das Fadenende in die Spinnbox<br />

gefördert und dann über kürzeste Distanz zur<br />

Rotorrille gebracht. Fasereinspeisung und<br />

Fadenabzug erfolgen schnell und exakt, es<br />

wird ein nahezu unsichtbarer Ansetzer gebildet.<br />

Bei allen Robotermodulen sind Einflüsse<br />

durch mechanische Toleranzen minimiert.<br />

Dies ist ein weiterer Baustein, der die extrem<br />

hohe Wiederholgenauigkeit garantiert.<br />

Ansetzer mit AEROpiecing<br />

sind wie das Garn<br />

Das Ergebnis mit den garngleichen AEROpiecing-Ansetzern<br />

ist bahnbrechend: Die<br />

Massezunahme im Ansetzer der R 40 kann<br />

extrem gering gewählt werden. Solche Ansetzer<br />

sind selbst in empfindlichen Single-Jersey-Gestricken<br />

visuell praktisch nicht mehr<br />

erkennbar. Laboruntersuchungen zeigen, dass<br />

mit AEROpiecing hergestellte Ansetzer eine<br />

minimale Streuung bei Durchmesser und<br />

Massenzunahme aufweisen. Das wichtigste<br />

ist aber, dass die Streuung der Ansetzerfestigkeit<br />

im gleichen Bereich liegt, wie die des<br />

normal gesponnenen Garnes (Abb. 3). Der<br />

Quantensprung in der Ansetzerqualität mit<br />

der Rotorspinnmaschine R 40 bedeutet, dass<br />

AEROpiecing-Ansetzer unproblematischer zu<br />

verarbeiten sind als andere Garne: Die Ansetzer<br />

sind praktisch unsichtbar und ihre Qualität<br />

ist nahezu garngleich. Die Weiterverarbeiter<br />

werden diese Vorteile bald erkennen.<br />

Neues AEROpiecing-System für garngleiche Ansetzerqualität<br />

Dehnung [%]<br />

180<br />

160<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

Garn<br />

Ne 20; 100% CO<br />

< 60 %<br />

10 20 30 40 50 60 70 80 90<br />

Festigkeit [%]<br />

Garn Ansetzer<br />

100 110 120 130<br />

Dr. Stephan Weidner-Bohnenberger<br />

Produktmanagement Rotor Ingolstadt<br />

Abb. 3:<br />

Garngleiche Qualitätseigenschaften<br />

der Ansetzer<br />

23

Abb. 1:<br />

Obere Streckwerksabsaugung am UNIlap<br />

Abb. 2:<br />

Vergleich der alten und der neuen unteren<br />

Absaugung am UNIlap. In Kombination<br />

mit der neuen oberen Absaugung werden<br />

deutliche Verbesserungen erzielt.<br />

24<br />

Nachrüstlösungen –<br />

Wirtschaftlich und kundenorientiert<br />

Für Kundenwünsche und -anforderungen<br />

bei bereits installierten Maschinen<br />

entwickelt <strong>Rieter</strong> pragmatisch kundenfreundliche<br />

Lösungen. Das sichert<br />

die getätigte Investition und erhöht die<br />

Wirtschaftlichkeit. Beispiele dafür sind<br />

in diesem Artikel vorgestellt. Sie wurden<br />

entwickelt mit dem Fokus auf Produktivität,<br />

Qualität und Sicherheit.<br />

Die neue Streckwerkreinigung auf dem<br />

UNIlap E 32<br />

Die Kämmereivorbereitung ist eine eminent<br />

wichtige Stufe im Kämmereiprozess. An der<br />

Herstellung von einwandfreien Wickeln auf<br />

dem UNIlap sind Einlauf und Wickelkopf<br />

massgeblich beteiligt. Ebenso wichtig für die<br />

Wickelwatten-Qualität ist das Streckwerk.<br />

Einfacher Umbau – Grosse Wirkung<br />

Obere und untere Absaugung des Streckwerks<br />

wurden neu konzipiert. Gummioberwalzen mit<br />

Reinigungsnut und Abstreifern ersetzen das<br />

Putztuch (Abb. 1). Eine Überarbeitung erfuhr<br />

ebenfalls die untere Absaugung (Abb. 2).<br />

Vorteile und Nutzen liegen auf der Hand<br />

• Die Gummioberwalzen mit Reinigungsnut<br />

haben sich auf anderen Maschinen wie<br />

Strecken und Kämmmaschinen bestens<br />

bewährt.<br />

• Die Kombination Reinigungsnut und<br />

Abstreifer garantiert eine einwandfreie<br />

Sauberhaltung der Druckzylinder.<br />

• Die optimale Luftführung gewährleistet<br />

eine effiziente Absaugung des gesamten<br />

Streckwerkbereichs.<br />

• Verschmutzungen der Wickelvorlage<br />

durch herabfallende Schmutzansammlungen<br />

sind dabei praktisch ausgeschlossen.<br />

Mit dem Umbau auf die neue Streckwerkabsaugung<br />

wird ein wesentlich besseres<br />

Laufverhalten, weniger Wartungsaufwand und<br />

ein höherer Maschinennutzeffekt erzielt.<br />

Neuer Speisewalzenantrieb für Karden<br />

C 4 bis C 10<br />

Jahr für Jahr werden Maschinen durch technische<br />

Neuerungen verbessert. Es entstehen<br />

immer leistungsfähigere Maschinentypen,<br />

welche im stetig härter werdenden Konkurrenzkampf<br />

einen wichtigen Beitrag leisten,<br />

um am Markt bestehen zu können.<br />

Zu diesen Neuerungen gehört der neue Speisewalzenantrieb<br />

für die Karde (Abb. 3).<br />

Nutzung des technischen Fortschritts<br />

und Erhöhung der Betriebssicherheit<br />

Der bestehende Speisewalzenantrieb (Motor,<br />

Getriebe und Tachometer) wird durch einen<br />

neuen, wartungsfreundlicheren und wesentlich<br />

präziseren Antrieb, basierend auf einem<br />

frequenzgesteuerten Getriebemotor, ersetzt.<br />

Die Speisewalze leistet einen wesentlichen<br />

Beitrag zur Kardenbandqualität. Deshalb ist<br />

eine präzise Steuerung dieser Einheit unbedingt<br />

erforderlich.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Diese Funktion übernimmt ein Frequenzumrichter.<br />

Die stufenlose und direkte Signalumsetzung<br />

ermöglicht eine unmittelbare Anpassung<br />

der Speisewalzengeschwindigkeit.<br />

Konstantere Kardenbandqualität –<br />

auch die Folgeprozesse profitieren davon<br />

Die Zeit vom Erfassen der Abweichung bis<br />

zum Umsetzen des Signals an der Speisewalze<br />

ist für eine einwandfreie Kardenbandqualität<br />

von grösster Bedeutung. Der neue<br />

Speisewalzenantrieb erfüllt diese Anforderungen<br />

in hohem Masse.<br />

Der neue Speisewalzenantrieb bewirkt nicht<br />

nur eine konstantere Kardenbandqualität,<br />

sondern gewährleistet auch einen spürbar<br />

höheren Maschinennutzeffekt an den Folgemaschinen.<br />

Der äusserst wirkungsvolle Umbau auf den<br />

neuen Speisewalzenantrieb ist in kurzer Zeit<br />

durch qualifizierte Betriebsmechaniker und<br />

Betriebselektriker realisierbar.<br />

Neue Lösungen<br />

für die Rotorspinnmaschine R 1<br />

Zwei neue Umbauten für die <strong>Rieter</strong> Rotorspinnmaschine<br />

R 1 erhöhen Wartungsfreundlichkeit<br />

und Betriebssicherheit: Das lasergestützte<br />

Roboter-Positioniersystem LGPS und<br />

die neue Andockeinheit AIRtransfer für die<br />

Rotorreinigung.<br />

Beide Modernisierungen sind so konstruiert<br />

worden, dass sie vom Kunden selbst durch<br />

eigenes Fachpersonal durchgeführt werden<br />

können.<br />

Berührungsloses Zentrieren<br />

des Roboters mit LGPS<br />

<strong>Rieter</strong> Laser Guided Positioning System<br />

(LGPS) ermöglicht das berührungslose<br />

Zentrieren des Roboters mit Hilfe modernster<br />

Lasertechnologie.<br />

Üblicherweise zentriert sich der Roboter der<br />

R 1 an der Spinnstelle durch eine mechanische<br />

Raste an den Fahrschienen.<br />

Hans Speich<br />

<strong>Rieter</strong> Parts Winterthur<br />

Jörg Feigl<br />

<strong>Rieter</strong> Parts Ingolstadt<br />

Abb. 3:<br />

Der Umbau zum neuen Speisewalzenantrieb<br />

erhöht die Betriebssicherheit und<br />

die Konstanz der Bandqualität.<br />

25

Abb. 4:<br />

Das berührungslose Zentrieren des Roboters<br />

mittels Laser sichert nachhaltig die exakte<br />

Positionierung.<br />

26<br />

Allerdings verschleissen die Aussparungen<br />

im Laufe der Zeit. Ein exaktes Positionieren<br />

des Wanderautomaten zur Spinnstelle wird<br />

infolge der entstehenden Abrundungen an<br />

den Kanten der Führungsnut erschwert.<br />

Der Umbau auf <strong>Rieter</strong> LGPS ersetzt die mechanische<br />

Zentrierung durch berührungslose<br />

Lasertechnologie.<br />

Genaue Zentrierung an der Spinnbox<br />

Zur Positionierung beim Anspinnvorgang<br />

orientiert sich der Roboter nun mittels eines<br />

Laserstrahls (Abb. 4) an einem Reflektor,<br />

welcher an der Spinnbox angebracht ist.<br />

Der im Roboter montierte Diodenlaser garantiert<br />

höchste Sicherheit und Zuverlässigkeit.<br />

Ein frequenzgesteuerter Servomotor sorgt<br />

für präzise Zentrierung vor der Spinnstelle.<br />

Damit wird der Anspinnvorgang sicherer. Die<br />

bessere Erfolgsrate sorgt für höheren Maschinen-Nutzeffekt.<br />

Diese Lösung verhindert<br />

Verschleiss an den Führungsschienen des<br />

Roboters. Es entfällt auch die hoch belastete<br />

Kupplung für den Fahrmotor. Verschmutzungen<br />

im Garn durch Metallstaub werden<br />

eliminiert.<br />

Unproblematischer Umbau<br />

Die Modernisierung <strong>Rieter</strong> LGPS beinhaltet<br />

• Den Austausch des zweistufigen Fahrmotors<br />

durch einen frequenzgesteuerten<br />

Servomotor<br />

• Den Einbau des Lasersensors sowie eine<br />

zusätzliche Steuerung<br />

• Das Anbringen der Reflektoren an den<br />

Spinnstellen mittels Bohrlehren<br />

• Den Austausch des Trafo für den Roboter<br />

Bezüglich der zusätzlichen MULTIcontrol-<br />

Steuerung ist zu bemerken, dass damit auch<br />

der im Folgenden beschriebene Umbau mit<br />

<strong>Rieter</strong> AIRtransfer gesteuert werden kann. Es<br />

ist also nur eine Steuerung für beide Umbau-<br />

Lösungen notwendig.<br />

Verbesserte Rotorreinigung durch<br />

AIRtransfer<br />

Die Rotorspinnmaschine R 1 ist mit einer<br />

pneumatischen Rotorreinigung ausgestattet.<br />