der Spezialist von Voith Paper für lücken

der Spezialist von Voith Paper für lücken

der Spezialist von Voith Paper für lücken

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

2<br />

die Effizienz in den Mittelpunkt rückte,<br />

desto weiter entfernte man sich <strong>von</strong> den<br />

traditionellen Methoden. Die Maschine<br />

darf nur so selten wie möglich stillstehen,<br />

und diese Abschaltzeiten müssen<br />

sorgfältig geplant sein. Heute werden<br />

mehrere Filze (und in einigen Fällen sogar<br />

alle Filze) gleichzeitig ausgetauscht, und<br />

es ist nicht akzeptabel, dass die Leistung<br />

<strong>der</strong> Filze vor <strong>der</strong> nächsten geplanten Abschaltzeit<br />

nachlässt. Herkömmliche Filze<br />

auf Gewebebasis mit Wattierung können<br />

solche Anfor<strong>der</strong>ungen nur mühsam erfüllen,<br />

da im Laufe des Einsatzes die Trägerund<br />

Wattierfasern verdichtet werden.<br />

Eine Methode, Filze mit Merkmalen zu<br />

entwerfen, die während <strong>der</strong> gesamten<br />

Einsatzzeit so stabil wie möglich sind,<br />

war die Wahl eines stabilen Grundgewebes<br />

und gröberer Wattefasern zusammen<br />

mit harter Vorverdichtung.<br />

In einer komplexeren Lösung werden<br />

dem Filz eine weitere Komponente beigemischt,<br />

die selbst bei zahlreichen Durchgängen<br />

durch eine harte Presswalze die<br />

Eigenschaften des Filzes nicht än<strong>der</strong>t.<br />

Beim Konzept Spectra* wird eine elastomere<br />

Polyurethanstruktur als die Kompo-<br />

Spectra 1+1<br />

Spectra 1+1+1<br />

Spectra Arcus 1+1+1<br />

Spectra 2+1+1<br />

<strong>Voith</strong> Fabrics<br />

nente verwendet, die ihre Eigenschaften<br />

beibehält (Abb. 1). Die Elastomerschicht<br />

kann unter einem Filz o<strong>der</strong> darüber platziert<br />

werden – o<strong>der</strong> aber auch zwischen<br />

zwei Filze o<strong>der</strong> Garnstrukturen (Abb. 2).<br />

Bei härteren Pressrollen und höheren Geschwindigkeiten<br />

wird die Schicht normalerweise<br />

zwischen zwei Garnstrukturen<br />

platziert (Abb. 3). Doch auch hier müssen<br />

das Design <strong>der</strong> Pressfilze und die Auswahl<br />

<strong>der</strong> Wattefasern mit Sorgfalt durchgeführt<br />

und alle verfügbaren Daten <strong>der</strong><br />

jeweiligen Pressenposition mit in die Entscheidung<br />

einbezogen werden. Die Polyurethanschicht<br />

allein bewirkt nicht alles.<br />

*Die Kombinationsfilze wurden in <strong>der</strong> Vergangenheit<br />

in Nordamerika als „Spectra“ und in Europa<br />

als „Olympus“ angeboten. Seit 2000 lautet <strong>der</strong><br />

globale Markenname „Spectra“.<br />

Eigenschaften während <strong>der</strong> gesamten<br />

Lebensdauer unverän<strong>der</strong>t<br />

Um das Beibehalten <strong>der</strong> Eigenschaften<br />

unter kontrollierten Umständen zu testen,<br />

stellten wir einen Vergleich zwischen<br />

einem Spectra-Filz und einem laminierten<br />

Omegafilz an. Beide Filze haben das gleiche<br />

Design und waren in <strong>der</strong> gleichen<br />

Position, nämlich <strong>der</strong> dritten Presse einer<br />

Hochgeschwindigkeits-Zeitungspapiermaschine.<br />

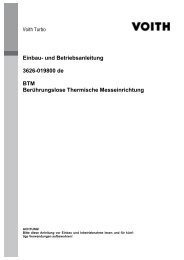

Wie hervorragend das Spectra-Design<br />

seine Dicke beibehalten hat, ist aus den<br />

SEM-Bil<strong>der</strong>n in Abb. 4 deutlich zu sehen.<br />

Nach 250.000 Pressrollendurchgängen<br />

konnte beim Spectra-Filz noch 84 % <strong>der</strong><br />

Ausgangsdicke, beim laminierten Filz dagegen<br />

nur 79 % gemessen werden. Die<br />

Polyurethanschicht weist ihrerseits noch<br />

100 % <strong>der</strong> Dicke auf!<br />

3<br />

4<br />

Abb. 1: Elastomerschicht.<br />

Abb. 2: Spectra-Familie.<br />

Abb. 3: Ein Schnitt durch einen Spectra-Filz<br />

verdeutlicht den Aufbau.<br />

Abb. 4: Kombinationsfilze in <strong>der</strong> Pressrolle.<br />

Die Polyurethanschicht besitzt eine natürliche<br />

Elastizität in z-Richtung. Hohe Rückfe<strong>der</strong>ung<br />

selbst nach zahlreichen Pressrollenpassagen.<br />

Im Vergleich zu Standardfilzen weniger<br />

Dickenverlust.<br />

Wattefasern<br />

Oberes Filz<br />

Polyurethanschicht<br />

Unteres Filz<br />

Wattefasern<br />

Standardfilz vor dem Maschinenlauf<br />

Standardfilz nach dem Maschinenlauf<br />

Kombinationsfilz vor dem Maschinenlauf<br />

Kombinationsfilz nach dem Maschinenlauf<br />

67