E_1949_Zeitung_Nr.002

E_1949_Zeitung_Nr.002

E_1949_Zeitung_Nr.002

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Nr. 2 - HTTTWOCB, 12. JANUAR 194» AUTOMOBIL REVUE 13<br />

Auf der Suche nach Mehrleistung<br />

Mässnahmen zur Leistungssteigerung von Motoren*)<br />

II. Die Erhöhung der Drehzahl<br />

Die im ersten Teil dieser Arbeit behandelten<br />

Mässnahmen zur Erhöhung des Mitteldruckes<br />

sind im allgemeinen nicht sehr schwieriger Art<br />

und verlangen keine grundlegenden Aenderungen.<br />

Wirklich einwandfrei ausgeführte Verbesserungen<br />

der Ansaug- und Auspuffleitung können<br />

an und für sich schon kleine Drehzahlsteigerungen<br />

zur Folge haben, doch handelt es sich damit<br />

in der Regel um wenige hundert Touren pro<br />

Minute. Für wirklich ins Gewicht fallende Erhöhungen<br />

sind weitgehendere Arbeiten notwendig.<br />

Die Höchstdrehzahl eines Motors entspricht<br />

selten derjenigen der Höchstleistung. Die meisten<br />

Motoren können um einen mehr oder weniger<br />

grossen Betrag « überdreht» werden, doch verhindert<br />

der eintretende Leistungsabfall ein praktisches<br />

Ausnützen dieses Astes der Leistungskurve.<br />

Die im ersten Teil erwähnten Mässnahmen<br />

können das Gebiet der Höchstleistung wohl<br />

etwas nach oben verschieben, was auf Kosten<br />

der Leistung im unteren und mittleren Drehzahlbereich<br />

geschieht.<br />

Die Leistungscharakteristik eines Motors, insbesondere<br />

der Punkt der Höchstleistung sowie<br />

der absoluten Maximaldrehzahl, wird vom Konstrukteur<br />

ungefähr festgelegt, was auf verschiedenen<br />

Wegen erfolgen kann. Recht häufig wird<br />

der Innendurchmesser der Ansaugleitung und<br />

der Ventilöffnungsquerschnitt so bemessen, dass<br />

die Luftgeschwindigkeit über einer bestimmten<br />

Drehzahl so stark anwächst (etwa über 120<br />

m/sec), dass der Motor gleichsam « verhungert ».<br />

Auch die Ventilsteuerung, mit anderen Worten<br />

die Oeffnungs- und Schliesszeiten, sowie ihre<br />

Dauer kann die Drehzahl begrenzen, während<br />

eine weitere Begrenzungsmöglichkeit beim Flattern<br />

der Ventilfedern auftritt, wo eine normale<br />

Füllung der Zylinder aufhört. Die Erhöhung der<br />

Drehzahl bringt durch das Ansteigen der Massenkräfte<br />

eine hohe Mehrbeanspruchung des<br />

Motors, denen nicht jede Maschine gewachsen<br />

ist. Um dies festzustellen, muss ein Motor ausgebaut<br />

werden; aber auch dann verlangt diese Beurteilung<br />

meist mehr Kenntnisse, als dem Amateur<br />

zur Verfügung stehen.<br />

4. Verbesserungen im Kurbeltriebwerk.<br />

Grosse Bedeutung in dieser Beziehung besitzt<br />

die Ausbalancierung aller rotierenden<br />

und hin- und hergehenden Teile des Triebwerks,<br />

die die im ^Kolbenmotor unvermeidlichen Massenkräfte<br />

möglichst klein halten solL Ferner<br />

müssen die Schwingungen der Kurbelwelle, insbesondere<br />

die Torsionsschwingungen, so beherrscht<br />

werden, dass ihr gefährliches Maximum,<br />

das bei den sogenannten kritischen Drehzahlen<br />

auftritt, möglichst ausserhalb des normalen Fahrbereichs<br />

zu liegen kommt. Grundsätzlich besitzen<br />

kurze, kräftig dimensionierte Kurbelwellen höhere<br />

Eigenschwingungszahlen als dünnere und<br />

lange Wellen. Bei gewöhnlichen Tourenwagenmotoren<br />

sind aber auch die Kurbelwellen des ersten<br />

Typs selten so vollkommen ausbalanciert,<br />

dass sie sowohl in ruhendem Zustand (statisch)<br />

an jeder Stelle ausgewuchtet sind und auch rotierend<br />

(dynamisch) keine Unwuchten aulweisen.<br />

Mit Geduld und Fingerspitzengefühl lässt<br />

sich hier einiges erreichen; genaue Arbeit aber<br />

kann nur auf den dazu bestehenden besonderen<br />

Maschinen geleistet werden. Indessen lässt sich<br />

hier auch mit einfachen Mitteln eine Verbesserung<br />

erzielen. Die auszuwuchtende Kurbelwelle<br />

spannt man leicht drehend zwischen die Spitzen<br />

einer Drehbank auf; noch besser ist ein Auswuchttisch,<br />

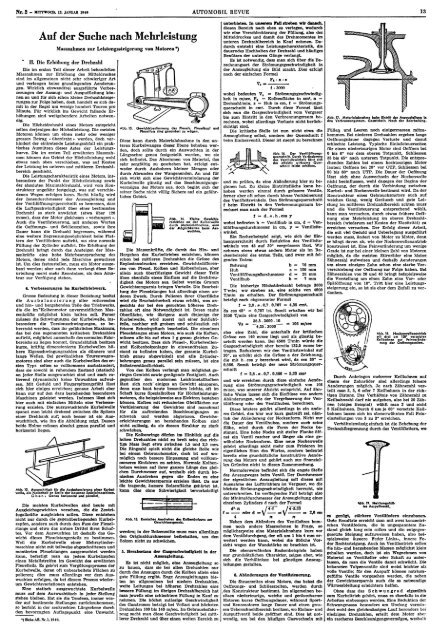

wie ihn die Abbildung zeigt Dessen<br />

beide Holme müssen absolut genau parallel und<br />

horizontal liegen.<br />

Abb. 12. Auswuchttisch für die Ausbalonclerung etnar Kurbelwelle,<br />

ein Notbehelf an Stelle der besseren Spezlalmaschinen.<br />

O b e n i Genau horizontal und parallel.<br />

Die meisten Kurbelwellen sind heute mit<br />

Ausgleichsgewichten versehen, die die Zentrifugalkräfte<br />

ausgleichen sollen. Diese entstehen<br />

nicht nur durch die gegenüberliegenden kurbelzapfen,<br />

sondern auch durch den Fuss der Pleuelstange<br />

und etwa das untere Drittel ihres Schaftes.<br />

Vor dem Auswuchten ist deshalb das Gewicht<br />

dieses Pleuelstangenteils zu bestimmen.<br />

Weil die Kurbelwelle einer Mehrzylindermaschine<br />

nicht mit teilweise abgeschnittenen und<br />

montierten Pleuelstangen ausgewuchtet werden<br />

kann, befestigt man an jedem Kurbelzapfen<br />

einen Metallstreifen im Gewicht des erwähnten<br />

Pleuelteils. Es gehört zum Vergütungsprozess der<br />

Kurbelwelle, deren oft unbearbeitete Flächen zu<br />

polieren; dies muss allerdings vor dem Auswuchten<br />

erfolgen, da bei diesem Prozess wiederum<br />

Gewichtsvariationen entstehen.<br />

Eine statisch ausgewuchtete Kurbelwelle<br />

muss auf dem Auswuchttisch in jeder Stellung<br />

stehen bleiben. Hat sie die Tendenz, immer wieder<br />

auf bestimmte Stellungen zurückzukommen,<br />

so besteht in der senkrechten Längsebene durch<br />

den bevorzugten Auflagepunkt eine Unwucht.<br />

•) Siehe AR. Nr. 1,<strong>1949</strong>.<br />

Abb. 13. (jewlchtsbestimmung des Pleuels. Pleuelkopf und<br />

Pleuelfuss sind gesondert zu wägen.<br />

Diese kann durch Materialabnahme in den unteren<br />

Kurbelwangen dieser Ebene behoben werden,<br />

doch sollte durch ein Auswuchten in der<br />

Längsachse genau festgestellt werden, wo sie<br />

sich befindet. Das Abnehmen von Material, das<br />

sehr sorgfältig zu geschehen hat, erfolgt entweder<br />

durch Ausbohren kleiner Mengen oder<br />

durch Abrunden der Wangenenden. An und für<br />

sich wirkt sich eine Gewichtsverminderung der<br />

Kurbelwelle günstig auf das Beschleunigungsvermögen<br />

des Motors aus, doch begibt sich der<br />

seiner Sache nicht völlig Sichere auf ein gefährliches<br />

Gebiet<br />

Abb. 14. Klein« Gewfchtsreduttüon<br />

an der Kurbetwelle<br />

durch Materialabnahme, eine<br />

der Möglichkeiten beim Auswuchten.<br />

Die Massenkrafte, die durch das Hin- und<br />

Hergehen des Kurbeltriebes entstehen, können<br />

schon bei mittleren Drehzahlen die Grosse des<br />

Explosionsdruckes erreichen. Gewichtsdifferenzen<br />

von Pleuel, Kolben und Kolbenbolzen, aber<br />

allein auch überflüssiges Gewicht dieser Teile<br />

üben ebenfalls einen Einfluss auf die Drehfreudigkeit<br />

des Motors aus. Selbst wenige Gramm<br />

Gewichtsersparnis bringen Vorteile. Die Bearbeitung<br />

der Pleuelstangen hat allerdings einen anderen<br />

Zweck. Durch Polieren ihrer Oberfläche<br />

wird die Bruchsicherheit etwas erhöht, was angesichts<br />

der bei den gesuchten höheren Drehzahlen<br />

oft eine Notwendigkeit ist. Deren rauhe<br />

Oberfläche, wie übrigens auch diejenige der<br />

Kurbelwelle, wird zuerst mit einer Schlichtfeile,<br />

nachher mft grobem und schliesslich mit<br />

feinem Schmirgeltuch bearbeitet Die einzelnen<br />

Pleuelstangen eines Motors, wie auch die Kolben,<br />

müssen alle bis auf etwa 1 g genau gleiches Gewicht<br />

besitzen. Dass sich Pleuel-, Kurbelwellenund<br />

Kolbenbolzenlager in einwandfreiem Zustand<br />

zu befinden haben, der gesamte Kurbeltrieb<br />

genau abgewinkelt und alle Zylinderbohrungen<br />

genau parallel sein müssen, ist eine<br />

Selbstverständlichkeit<br />

Von den Kolben verlangt man möglichst geringes<br />

Gewicht sowie genügende Festigkeit. Auch<br />

gegenüber den modernen Leichtmetallkolben<br />

lässt sich noch' einiges an Gewicht einsparen,<br />

denn man baut heute besonders leichte, oft im<br />

Schaft kurze Spezialkolben für Höchstleistungsmotoren,<br />

die beispielsweise aus Elektron bestehen<br />

können. Kolben mit reduzierten Gleitflächen zur<br />

Verkleinerung des Gewichtes sind manchmal<br />

für die auftretenden Beschleunigungen zu<br />

schwach und werden abgerissen. Gewichserleichterungen<br />

an bestehenden Kolben sind<br />

nicht zulässig, da sie dessen Struktur zu stark<br />

schwächen.<br />

Die Kolbenringe dürfen im Hinblick auf die<br />

hohen Drehzahlen nicht zu breit sein; das richtige<br />

Mass liegt etwa zwischen 1,5 und 2,5 mm.<br />

Die Ringzahl spielt nicht die gleiche Rolle wie<br />

bei einem Gebrauchsmotor, doch ist auf womöglich<br />

noch bessere Einpassung und vollkommeneres<br />

Einfahren zu achten. Normale Kolbenbolzen<br />

weisen auf ihrer ganzen Länge den gleichen<br />

Durchmesser auf, weshalb sich durch konisches<br />

Ausdrehen gegen die Enden zu eine<br />

leichte Gewichtsersparnis erzielen lässt Da nur<br />

die tragende, äussere Bolzenfläche gehärtet ist,<br />

kann dies ohne Schwierigkeit bewerkstelligt<br />

Abb. 15. Konisches Ausdrehen des Kolbenbolzens zur<br />

Gewichlsersparnii.<br />

werden; in der Bolzenmitte muss man allerdings<br />

den Originaldurchmesser beibehalten, um den<br />

Bolzen nicht zu schwächen.<br />

5. Herabsetzen der Gasgeschwindigkeit in der<br />

Ansaugleitung.<br />

Es ist nicht möglich, eine Ansaugleitung so<br />

zu bauen, dass sie bei allen Drehzahlen nur<br />

durch das Ansaugen durch die Kolben aHein eine<br />

gute Füllung ergibt Enge Ansaugleitungen bieten<br />

im allgemeinen bei niedern Drehzahlen,<br />

weite Leitungen bei höheren Drehzahlen eine<br />

bessere Füllung; im übrigen Drehzahlbereich hat<br />

man jeweils eine schlechtere Füllung in Kauf zu<br />

nehmen. Die höchst zulässige Geschwindigkeit<br />

des Gasstromes beträgt bei Vollast und höchsten<br />

Drehzahlen 100 bis 140 m/sec Im Gebrauchsfahrzeug<br />

sucht man diese Geschwindigkeit bei mittlerer<br />

Drehzahl und über einen weiten Bereich zu<br />

unterbieten. In unserem Fall streben wir danach,<br />

diesen Bereich nach oben zu verlegen, wodurch<br />

wir eine Verschlechterung der Füllung, also des<br />

Mitteldruckes und damit des Drehmomentes im<br />

unteren Drehzahlbereich in Kauf nehmen. Dadurch<br />

entsteht eine Leistungscharakteristik, die<br />

dauerndes Hochhalten der Drehzahl und häufiges<br />

Benützen der unteren Gänge verlangt<br />

Es ist notwendig, dass man sich über die Berechnungsart<br />

der Strömungsgeschwindigkeit in<br />

der Ansaugleitung ein Bild macht Dies erfolgt<br />

nach der einfachen Formel<br />

v.<br />

f-3000<br />

wobei bedeuten V s •» Strömungsgeschwindigkeit<br />

in m/sec, F k = Kolbenfläche in cm», n =<br />

Drehzahl/min, s = Hub in cm, f — Strömungsquerschnitt<br />

in cm«. Durch diese Formel lässt<br />

sich nun die Gasgeschwindigkeit vom Vergaser<br />

bis zum Eintritt in den Verbrennungsraum berechnen,<br />

wobei allerdings Verluste nicht berücksichtigt<br />

sind.<br />

Die kritische Stelle ist nun nicht etwa die<br />

Ansaugleitung selbst, sondern der Querschnitt f<br />

beim Einlassventil. Dieser ist zuerst zu berechnen<br />

Abb. 1«. Der Ventilöffnungsquerschnitt.<br />

Durch Veränderung<br />

des Ventilsitzwinkels lässt sich<br />

der effektiv wirksame Querschnitt<br />

leicht erhöhen.<br />

und zu prüfen, da eine Abänderung hier zu beginnen<br />

hat. Zu kleine Eintrittsfläche kann behoben<br />

werden einmal durch grössere Ventile,<br />

ferner aber oft schon durch blosse Verkleinerung<br />

des Ventilsitzwinkels. Den Strömungsquerschnitt<br />

f beim Eintritt in den Verbrennungsraum berechnet<br />

man nach der Formel<br />

t = d.«.h.eos y<br />

wobei bedeuten h = Ventilhub in cm, d = Ventilöffnungsdurchmesser<br />

in cm, y = Ventilsitzwinkel.<br />

Ein Rechenbeispiel zeigt, wie sich der Einlassquerschnitt<br />

durch Reduktion des Ventilsitzw4nkels<br />

von 45 auf 30" vergrössern lässt Wir<br />

nehmen einen eiwas andern Motor als im Rechenbeispiel<br />

des ersten Teils, und zwar mit folgenden<br />

Daten:<br />

Bohrung b = 70 mm<br />

Hub<br />

s = 100 mm<br />

Ventilöffnungsdurchmesser d = 28 mm<br />

Ventilhub h = 7 mm<br />

Die bisherige Höchstdrehzahl betrage 3600<br />

T'min; wir streben an, eine solche von 4500<br />

T/min zu erhalten. Der Strömungsquerschnitt<br />

beträgt nach obgenannter Formel<br />

f = 2,8 . *. 0,7 . 0,707 - 4,35 cm»,<br />

da cos 45° = 0,707 ist Somit erhalten wir bei<br />

3600 T/min eine Gasgeschwindigkeit von<br />

38,5 .3600 .10 ^ ,<br />

V S - -4.35:3000 •"•»*"<br />

also eine Zahl, die unterhalb der kritischen<br />

Grosse von 140 m/sec liegt und als günstig beurteilt<br />

werden kann. Bei 4500 T/min würde die<br />

Gasgeschwindigkeit aber bereits 132,5 m/sec betragen.<br />

Reduzieren wir den Ventilsitzwinkel auf<br />

30°, so erhöht sich die Grosse a der Zeichnung,<br />

die mit h . cos y berechnet wird, da cos 30* —<br />

0,866. Somit beträgt der neue Strömungsquerschnitt<br />

f = 2,8 . n. 0,7 . 0,866 =- 5,33 cm><br />

und wir erreichen durch diese einfache Aenderung<br />

eine Strömungsgeschwindigkeit von 108<br />

m'sec, was unserer Absicht entspricht. Auf ähnliche<br />

Weise lassen sich die Einflüsse von andern<br />

Abänderungen, wie der Vergrösserung der Ventilöffnung<br />

oder des Ventilhubes, berechnen.<br />

Diese letztere gehört allerdings in ein anderes<br />

Gebiet, das hier nur kurz gestreift sei, nämlich<br />

der Abänderung der Nockenform. Nicht nur<br />

die Dauer des Ventilhubes, sondern auch seine<br />

Höhe, wird durch die Form der Nocke bestimmt.<br />

Eine hohe Nocke mit steiler Flanke öffnet<br />

ein Ventil rascher und länger als eine gewöhnliche<br />

Nockenform. Eine neue Nockenwelle<br />

gehört allerdings nicht mehr zum Frisieren im<br />

eigentlichen Sinn des Wortes, sondern bedeutet<br />

bereits eine grundsätzliche konstruktive Aenderung<br />

des Motors und gehört auch aus finanziellen<br />

Gründen nicht in diesen Zusammenhang.<br />

Normalerweise befindet sich die engste Stelle<br />

des Ansaugweges beim Ventil. Der Durchmesser<br />

der eigentlichen Ansaugleitung soll diesen mit<br />

Ausnahme des Lufttrichters im Vergaser, wo die<br />

höchste Strömungsgeschwindigkeit herrscht nie<br />

unterschreiten. Im vorliegenden Fall beträgt also<br />

der Minimaldurchmesser der Ansaugleitung eines<br />

einzelnen Zylinders d nach der Formel<br />

f «. oder d «= V - V «* 2 « 6 aa<br />

T<br />

4<br />

n * n<br />

Neben dem Abändern des Ventilsitzes kommen<br />

noch andere Mässnahmen in Frage, so<br />

möglicherweise eine Materialabnahme kurz vor<br />

dem Ventildurchgang, der oft um 1 bis 4 mm erweitert<br />

werden kann, wobei die übliche Vorsicht<br />

wegen der Wandstärke zu beachten ist<br />

Die obenerwähnten Rechenbeispiele haben<br />

nur grundsätzlichen Charakter, zeigen aber, wie<br />

sich die Verhältnisse bei günstigen Ansaugleitungen<br />

gestalten.<br />

6. Abänderungen der Ventilsteuerung.<br />

Die Steuerzeiten eines Motors, das heisst die<br />

Oeffnungs- und Schliesszeiten, werden durch<br />

den Konstrukteur bestimmt Im allgemeinen besitzen<br />

niedertourige, weiche und geräuscharme<br />

Motoren kurze Oeffnungsdauer, während Sportund<br />

Rennmotoren lange Dauer und einen grossen<br />

Ueberschneidbereich besitzen, wo Einlass- und<br />

Auspuffventil beide geöffnet sind. Dies ist notwendig,<br />

um bei den häufigen Gaswechseln mit<br />

Abb. 17. Materialabnahme beim Eintritt der Ansaugleitung m<br />

den Verbrennungsraum. Gestrichelt: Nach der Bearbeitung.<br />

Füllen, und Leeren noch eimgermassen mitzukommen.<br />

Bei niederen Drehzahlen ergeben lange<br />

Oeffnungsdauer dagegen Verluste und damit<br />

schlechte Leistung. Typische Einlaßsteuerzeiten<br />

für einen niedertourigen Motor sind Oeffnen bei<br />

0 bis 6° vor dem oberen Totpunkt, Schliessen<br />

35 bis 45° nach unterem Totpunkt. Die entsprechenden<br />

Zahlen bei einem hochtourigen Motor<br />

lauten: Oeffnen bei 20° vor OTP, Schliessen bei<br />

50 bis 60° nach UTP. Die Dauer der Oeffnung<br />

lässt sich ohne Auswechseln der Nockenwelle<br />

nicht beeinflussen, wohl dagegen der Beginn der<br />

Oeffnung, der durch die Verbindung zwischen<br />

Kurbel- und Nockenwelle bestimmt wird. Da der<br />

Konstrukteur eines Gebrauchsmotors auch auf<br />

weichen Gang, wenig Geräusch und gute Leistung<br />

im mittleren Drehzahlbereich achten muss<br />

und die Ventilsteuerung entsprechend wählt,<br />

kann man versuchen, durch etwas frühere Oeffnung<br />

eine Mehrleistung im oberen Drehzahlbereich<br />

(wiederum auf Kosten der Elastizität) zu<br />

erreichen versuchen. Der Erfolg dieser Arbeit,<br />

die mit viel Geduld und Ueberlegung ausgeführt<br />

werden muss, ändert von Motor zu Motor, denn<br />

er hängt davon ab, wie der Nockenwellenantrieb<br />

konstruiert ist Eine Feinveränderung um wenige<br />

Grade ist nur bei einer kleinen Zahl von Motoren<br />

möglich, da die meisten Stirnräder eine kleine<br />

Zähnezahl aufweisen und deshalb Aenderungen<br />

um einen einzigen Zahn schon eine starke Vorverschiebung<br />

der Oeffnung zur Folge haben. Bei<br />

Zähnezahlen von 20 und 40 bringt beispielsweise<br />

die Verstellung um einen Zahn eine Vor- oder<br />

Spätöffnung von 18°. Tritt hier eine Leistungssteigerung<br />

ein, so ist sie eher dem Zufall zu verdanken.<br />

Abb. ra. Nockenwenenemtrieb<br />

mit drei um 120° versetzten<br />

Keilbahnen zur Feinveränderung<br />

der Oeffnungszeiten.<br />

Durch Anbringen mehrerer Keilbahnen auf<br />

einem der Zahnräder sind allerdings feinere<br />

Aenderungen möglich. Je nach Zähnezahl verteilt<br />

man 3, 5, 6 oder 7 Keilbahnen in der richtigen<br />

Distanz. Das Verhältnis von Zähnezahl zu<br />

Keilbahnzahl darf nie aufgehen, also bei 20 Zähnen<br />

(obiges Beispiel) wählt man 3 und nicht<br />

5 Keilbahnen. Durch 6 um je 60° versetzte Keilbahnen<br />

lassen sich im obenerwähnten Fall Feineinstellungen<br />

von 3 zu 3° erreichen.<br />

Verhältnismässig einfach ist die Behebung der<br />

Drehzahlbegrenzung durch das Ventilflattern, wo<br />

M>b. 1». Matrlmngefün.<br />

tei AuspuffVentil.<br />

es genügt, stärkere Ventilfedern einzubauen.<br />

Gute Resultate erreicht man mit zwei konzentrischen<br />

Ventilfedern, die in ungespanntem Zustand<br />

gleich lang sein sollen und die entgegengesetzte<br />

Steigung aufzuweisen haben, also beispielsweise<br />

äussere Feder Links-, innere Feder<br />

Rechtssteigung. Auch im Ventilantrieb sollen<br />

die hin- und hergehenden Massen möglichst klein<br />

gehalten werden, doch ist ein Wegnehmen von<br />

Material an Ventilteller oder Schaft zu unterlassen,<br />

da man die Ventile damit schwächt. Die<br />

bekannten Tulpenventile sind meist leichter als<br />

volle Ventile; für den Auspuff können natriumgefüllte<br />

Ventile vorgesehen werden, die neben<br />

der Gewichtsersparnis auch die so notwendige<br />

Wärmeableitung erleichtern helfen.<br />

Ohne dass das Schwungrad eigentlich<br />

zum Kurbeltrieb gehört, muss es ebenfalls in die<br />

Arbeiten einbezogen werden. Eine Reduktion der<br />

Schwungmasse besonders am Umfang vermindert<br />

wohl den gleichmässigen Lauf besonders bei<br />

niedrigen Drehzahlen, erteilt dem Motor aber<br />

ein rascheres Beschleunigungsvermögen, weshalb