Quality Engineering 02.2019

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

www.qe-online.de<br />

02.19<br />

Interview | Start-up Iconpro plädiert für KI in der Qualitätssicherung<br />

Control | Alle Trends der Messe im Überblick<br />

Anwendung | VW optimiert Reibungsverhalten mit optischer Messtechnik<br />

TITELTHEMA<br />

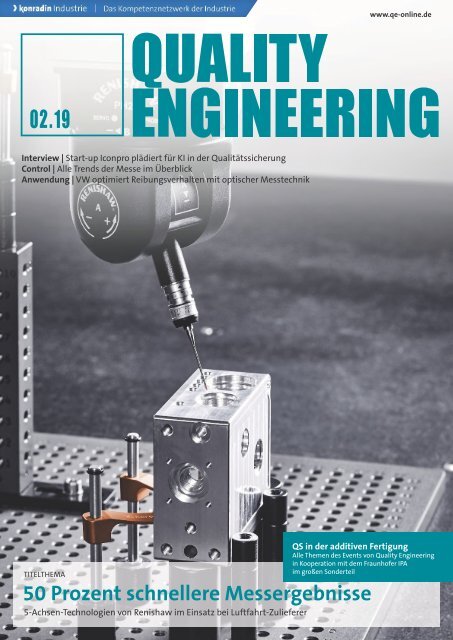

50 Prozent schnellere Messergebnisse<br />

5-Achsen-Technologien von Renishaw im Einsatz bei Luftfahrt-Zulieferer<br />

QS in der additiven Fertigung<br />

Alle Themen des Events von <strong>Quality</strong> <strong>Engineering</strong><br />

in Kooperation mit dem Fraunhofer IPA<br />

im großen Sonderteil<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 1

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

<br />

<br />

24. Oktober 2019<br />

Parkhotel Stuttgart<br />

Messe-Airport<br />

Oberflächenmesstechnik 4.0<br />

für die Metallverarbeitung –<br />

neue Ansätze und Technologien<br />

Die Verlagerung von Messtechnik an oder in die<br />

Produktionslinie erfordert zunehmend optische<br />

Messtechnik und Automatisierung.<br />

Das 6. QUALITY ENGINEERING InnovationsForum 2019<br />

beleuchtet die verschiedenen Entwicklungen in der<br />

Oberflächenmesstechnik – vom Messraum bis hin zur<br />

Inline-Lösung.<br />

Jetzt Partner<br />

werden!<br />

<br />

an die Oberflächenmesstechnik – und welche sind neu?<br />

<br />

<br />

<br />

<br />

<br />

<br />

2 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

Ansichten ::<br />

Zukunft und<br />

Gegenwart im Blick<br />

QS-Verantwortliche<br />

sollten sich frühzeitig<br />

mit KI und 3D-Druck<br />

beschäftigen<br />

Markus Strehlitz, Redaktion<br />

qe.redaktion@konradin.de<br />

Was bringt Künstliche Intelligenz in der Qualitätssicherung?<br />

Sehr viel, glaubt Iconpro-Geschäftsführer Markus Ohlenforst.<br />

Er will mit seinem Startup die Möglichkeiten von KI<br />

für die Qualitätskontrolle nutzen und weiterentwickeln, wie<br />

er im Interview auf Seite 12 berichtet.<br />

Es gibt Experten, welche den Einsatz von KI kritischer sehen.<br />

Dazu gehört zum Beispiel Lutz Krämer, Bereichsleiter Produkte<br />

beim CAQ-Anbieter Babtec. Seiner Meinung nach<br />

rechtfertigt der Nutzen häufig nicht den Aufwand, der beim<br />

Aufbau selbstlernender Systeme einberechnet werden<br />

muss. Er sieht KI daher in der Qualitätssicherung vor allem<br />

als Hype-Begriff.<br />

Trotzdem beschäftigt sich auch Babtec mit dem Thema –<br />

ebenso wie viele andere Anbieter von Software, Messtechnik<br />

oder optischen Systemen. Alle versuchen gerade herauszufinden,<br />

was KI für ihre Technologie bringen könnte.<br />

Auch der 3D-Druck steht noch am Anfang – zumindest<br />

wenn es um den Einsatz in der Fertigung geht. Trotzdem<br />

haben auch diese Technologie viele Unternehmen auf ihrer<br />

Agenda. Die Anbieter von QS-Technik setzen sich mit den<br />

Herausforderungen auseinander, welche die additive Fertigung<br />

für die Qualitätskontrolle bereit hält. Und sie arbeiten<br />

an entsprechenden Lösungen.<br />

KI und additive Fertigung (ab Seite 30) sind auch Schwerpunkte<br />

dieser Ausgabe. Denn wer für die Qualitätskontrolle<br />

im Unternehmen zuständig ist, sollte sich frühzeitig damit<br />

beschäftigen, was auf ihn zukommt – selbst wenn Machine<br />

Learning oder Bauteile aus dem 3D-Drucker noch weit weg<br />

erscheinen.<br />

So werden uns diese Themen auch in den kommenden Ausgaben<br />

begleiten – neben den Brot-Butter-Themen wie Koordinatenmesstechnik<br />

oder FMEA. Denn die QE hat sowohl<br />

die Zukunft als auch die Gegenwart im Blick.<br />

Ein Unternehmen von <strong>Quality</strong> Vision International<br />

Der größte optische Multisensorkonzern der Welt<br />

65719 Hofheim-Wallau<br />

T: 06122/9968-0 • www.ogpgmbh.de<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 3

:: Inhalt<br />

▶ So unterschiedlich wie<br />

die E-Fahrzeuge sind auch die Batteriekonzepte<br />

– das fordert die Prüftechnik<br />

heraus<br />

▼ Mit seinem 5-Achsen-Schaltkopf<br />

PH20 bringt Renishaw die Prüfung<br />

von Turbinenschaufeln in Schwung<br />

20<br />

48<br />

Management<br />

06 Rückblick auf die Control<br />

Die Zukunft ist inline<br />

und vernetzt<br />

11 Personal & Karriere<br />

Neue Technologien erfordern<br />

überlegtere Personalpolitik<br />

12 Interview mit Iconpro<br />

„Künstliche Intelligenz ist<br />

schneller und zuverlässiger“<br />

15 Eine Redaktion – zwei Meinungen<br />

Künstliche Intelligenz –<br />

very smart oder ganz schön doof?<br />

16 Dakks-Kalibrierungen<br />

Ahlborn erweitert mit neuem Labor<br />

sein Angebot deutlich<br />

18 CAQ-Software<br />

Digitale Vernetzung steigert Effizienz<br />

des Qualitätsmanagements<br />

Titelthema<br />

20 Koordinatenmesstechnik<br />

5-Achsen-Technologie von Renishaw im<br />

Einsatz bei Luftfahrt-Zulieferer<br />

QS in der<br />

additiven Fertigung<br />

26 Rückblick auf QE Event 2019<br />

3D-Druck kämpft mit vielen Einflussfaktoren<br />

auf die Qualität<br />

30 Keynote<br />

Hachtel setzt auf zerstörungsfreie<br />

Prüfungen mit Computertomographie<br />

32 Prozesskette<br />

Maschinelles Lernen und Sehen sorgt<br />

für zugesicherte Eigenschaften<br />

34 Kunststoffpulver<br />

Extrinsische Eigenschaften geben<br />

letztlich den Ausschlag<br />

36 Inline-Qualitätssicherung<br />

Automatisierte Anlage für hybride<br />

Prozesskette mit Inline-Messtechnik<br />

38 Haftungsrecht<br />

Die Risiken im rechtlichen Dschungel<br />

im Blick behalten<br />

40 Standardisierung<br />

DIN SPEC 17071 definiert einheitliche<br />

Anforderungen für 3D-Druck<br />

42 Computertomographie I<br />

Bauteile aus Kunststoff<br />

perfekt durchleuchtet<br />

44 Computertomographie II<br />

Der strukturellen Integrität von<br />

Bauteilen aus Metall auf der Spur<br />

Automobil<br />

46 Oberflächenanalyse<br />

3D-Messtechnik optimiert Reibung bei<br />

VW-Motoren<br />

48 Batteriefertigung<br />

Optisches System sieht Fehler in<br />

feinsten Schweißnähten<br />

50 Schweißpunktprüfung<br />

Kombination aus Ultraschall und<br />

Bildgebung arbeitet smart<br />

4 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

12<br />

◀ Mit seinem Startup Iconpro<br />

setzt Markus Ohlenforst<br />

voll auf KI – etwa für die kognitive<br />

Qualitätskontrolle<br />

▼ Volles Haus: Das Forum<br />

zur QS in der additiven<br />

Fertigung lockte wieder viele<br />

Besucher ins Fraunhofer IPA<br />

Durch Innovation<br />

immer einen Schritt<br />

voraus<br />

26<br />

TomoScope ® XS Plus<br />

Mehr Messvolumen und Auflösung<br />

auf kleinem Raum<br />

TomoScope ® FQ<br />

Schnelle Inline-Messung<br />

WinWerth ® FormCorrect<br />

Fertigungsprozesse perfektionieren<br />

WinWerth ® TomoAssist<br />

Tomografieren leicht gemacht<br />

Elektronik<br />

56 Zerstörungsfreie Tests<br />

Display-Fingerabdruck erstellt sichere<br />

Dokumentation<br />

WinWerth ® 9 unter Windows 10<br />

Multisensorik virtuos nutzen<br />

58 Bauteilfälschungen<br />

Counterfeit-Screening deckt<br />

Manipulationen und Fehler auf<br />

Technik<br />

60 Oberflächenprüfungen<br />

Software für die selbstlernende<br />

Defekterkennung<br />

62 News und Produkte<br />

<strong>Quality</strong> World<br />

66 Drucktransmitter<br />

Sensoren im All im Einsatz auf der<br />

Raumstation ISS<br />

67 Firmenindex<br />

67 Impressum<br />

Vollautomatisierte Werkzeugkorrektur<br />

mit WinWerth ® FormCorrect<br />

Mehr Informationen?<br />

Kontaktieren Sie uns.<br />

Wir beraten Sie gerne.<br />

Telefon +49 641 7938-519<br />

www.werth.de<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 5

:: Management<br />

Mit mehr als 27.000<br />

Besuchern und 871 Ausstellern<br />

aus 33 Ländern<br />

verzeichnete die Control<br />

auch in diesem Jahr<br />

wieder ein volles Haus<br />

Bild: Schall<br />

Trends der Control 2019<br />

Die Zukunft ist inline und vernetzt<br />

Die Control 2019 machte deutlich: Die Qualitätssicherung verlagert sich weiter in die Fertigung.<br />

Dafür müssen sich die Lösungen stärker mit anderen Systemen verknüpfen – was auch auf die<br />

Software zutrifft. Zudem setzt die optische Messtechnik ihren Siegeszug unbeirrt fort. Und die<br />

Computertomographie gewinnt an Bedeutung.<br />

Die Autoren<br />

Sabine Koll<br />

Markus Strehlitz<br />

Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong><br />

Insgesamt weniger, dafür aber mehr Besucher<br />

aus dem Ausland verzeichnete die<br />

Messe Control in diesem Jahr: Mit 27.252<br />

Besuchern und 871 Ausstellern aus 33 Ländern<br />

ist die Fachmesse für Qualitätssicherung<br />

in Stuttgart Anfang Mai über die Bühne<br />

gegangen. Dabei lag die Zahl der Messebesucher<br />

leicht unter dem Wert des Vorjahres.<br />

Allerdings ist die Internationalität der<br />

Besucher erneut gestiegen: 33 % kamen aus<br />

dem Ausland. 2018 waren es nur 29 %.<br />

„Die Control ist Tempomacher in Sachen<br />

Qualitätssicherung und will den Fachbesuchern<br />

alles Erforderliche an die Hand geben,<br />

um die Null-Fehler-Produktion umzusetzen“,<br />

sagte Bettina Schall, Geschäftsführerin<br />

des Messeveranstalters P. E. Schall, auf<br />

der Pressekonferenz am ersten Messetag.<br />

Das große Thema auf der Control war für<br />

Schall die Digitalisierung. Hier übernehme<br />

die Qualitätssicherung und mit ihr die Control<br />

eine wichtige Rolle. „Die Aussteller der<br />

Fachmesse zeigen, wie die Fertigung mithilfe<br />

digitaler und vernetzter QS-Systeme fehlerfrei<br />

ablaufen kann“, so Schall.<br />

Im Zuge der Digitalisierung der Qualitätsprüfung<br />

beobachtet Richard Söhnchen,<br />

Geschäftsführender Gesellschafter der Autision<br />

Group, drei Entwicklungen: So werde<br />

die taktile Messtechnik zunehmend durch<br />

die optische ersetzt, wie die Anzahl an Ausstellern<br />

aus diesem Bereich zeige. Hinzu<br />

komme die zunehmende Verzahnung von<br />

Forschung und Praxis – ein Thema, das die<br />

Fachmesse immer wieder aufgreife.<br />

Immer im Vordergrund bei alledem stehe<br />

der Mensch, der bei fortschreitender Digitalisierung<br />

mitgenommen werden müsse.<br />

6 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

Aber: „Es ist nicht mehr hauptsächlich der<br />

Mensch, der die Entscheidung über die Qualität<br />

trifft, das übernimmt die Maschine“,<br />

sagte Söhnchen auf der Eröffnungspressekonferenz.<br />

Der Blick liege dabei immer auf der Verbesserung<br />

von Fertigungsprozessen. Um<br />

diese zu erreichen, ist eine unternehmensübergreifende<br />

Vernetzung aller Systeme essenziell,<br />

denn dadurch können Daten erfasst<br />

und zielgerichtet bereitgestellt werden.<br />

„Mit der Vernetzung einzelner Systeme<br />

zu einem Gesamtsystem werden Stammund<br />

Auftragsdaten zielgerichtet für die Produktions-<br />

und Qualitätssteuerung genutzt“,<br />

erklärte Professor Norbert Böhme, Geschäftsführender<br />

Gesellschafter von Böhme<br />

& Weihs.<br />

Daten müssen durchgängig<br />

bearbeitet werden<br />

Gerade bei den Softwerkern zeigt sich der<br />

Trend zur Vernetzung sehr deutlich. Während<br />

sich viele Anbieter in den vergangenen<br />

Jahren darauf konzentrierten, die Funktionen<br />

ihrer Lösungen zu erweitern, rückt nun<br />

die Verknüpfung mit anderen Systemen in<br />

den Mittelpunkt.<br />

So gibt es nach Meinung von Siegfried<br />

Schmalz, der die Geschäfte von iqs leitet, einen<br />

erhöhten Bedarf an Schnittstellen zwischen<br />

CAQ- und MES-Systemen. Durch die<br />

Verlagerung der Qualitätssicherung in die<br />

Fertigung sei es wichtig, dass Daten durch-<br />

Videos live vor Ort<br />

Das Kamerateam der QE war auch in den Control-<br />

Hallen unterwegs. An den Ständen von Ausstellern<br />

wie zum Beispiel API und Plato wurden kurze Videos<br />

gedreht, in denen die Firmen sich und ihre Technologien<br />

vorstellen.<br />

gängig bearbeitet werden können. „Wenn<br />

MES- und CAQ-Systeme intelligent vernetzt<br />

werden, entstehen neue, komplexere Kommunikationsstandards,<br />

die einen plattformübergreifenden<br />

Austausch von Informationen<br />

ermöglichen“, sagt Schmalz. Die großen<br />

Mengen an Prüf- und Messdaten zu verarbeiten,<br />

die durch den verstärkten Einsatz<br />

von Sensoren entstehen werden, sieht er allerdings<br />

auch als Herausforderung für die<br />

Zukunft.<br />

Die Verknüpfung mit anderen Systemen<br />

ist auch großes Thema für die Babtec. Dabei<br />

hat der Anbieter nicht nur die Vernetzung<br />

innerhalb der eigenen Firmenmauern im<br />

Sinn. Qualität entstehe nicht nur aus dem<br />

Zusammenspiel interner Qualitätsprozesse,<br />

sondern auch aus der Vernetzung zwischen<br />

Unternehmen, so Babtec-Geschäftsführer<br />

Michael Flunkert. Will heißen: Die verschiedenen<br />

Player der Lieferkette sollen in einem<br />

zentralen System zusammenarbeiten. So<br />

können unter anderem bestimmte Qualitätsaufgaben<br />

an den Lieferanten delegiert<br />

werden. Babtec hat dafür einen Cloud-Service<br />

mit dem Namen Qube.Spot entwickelt.<br />

„Durch die Verknüpfung von Aufgaben- und<br />

Maßnahmenmanagement mit Qube.Spot<br />

fördern wir die Zusammenarbeit unserer<br />

Kunden mit ihren Geschäftspartnern“, erklärt<br />

Flunkert. Die smarte Kommunikation<br />

über Spots ermögliche eine einfache sowie<br />

schnelle Informationsfindung. Im Idealfall<br />

könnten sich damit Reklamationen verhindern<br />

lassen. „Das verbessert nicht nur die<br />

Qualität der Produkte und Prozesse, sondern<br />

führt zu einer partnerschaftlichen Zusammenarbeit<br />

aller Teilnehmer auf Augenhöhe.“<br />

Die Einbindung der Lieferkette sieht auch<br />

Plato als wichtiges Element einer Qualitätsmanagementstrategie.<br />

Die frühzeitige Vernetzung<br />

von interdisziplinären Teams, Qualitätsmethoden<br />

und der Lieferkette gewinne<br />

an Bedeutung, meint Plato-CEO Andreas<br />

Großmann. „So lassen sich Risiken identifizieren<br />

und managen, die Qualität verbessern,<br />

Kundenanforderungen erfüllen und<br />

Compliance erreichen.“<br />

Grundlage dafür ist laut Großmann<br />

ebenfalls eine zentrale und offene Plattform.<br />

Sein Unternehmen setzt dabei auf die<br />

webbasierte Plattform mit dem Namen<br />

e1ns, die auf der Control vorgestellt wurde.<br />

Diese deckt unter anderem Funktionen für<br />

das Qualitäts-, Product-Lifecycle- und Produktdatenmanagement<br />

sowie Computer-<br />

Aided-<strong>Engineering</strong> (CAE) ab. Plato spricht<br />

dabei auch von „New PLM“.<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 7

:: Management<br />

Mit Plato e1ns können Firmen Mitarbeiter,<br />

Informationen, Tools und Methoden<br />

synchronisieren und den laufenden Innovationsfluss<br />

im Einklang mit Produktqualität<br />

und -sicherheit vorantreiben. Im Mittelpunkt<br />

steht das Systemmodell, das den Aufbau<br />

und das dynamische Verhalten der Systemelemente<br />

repräsentiert.<br />

tektur seines CAQ-Systems CASQ-it: Jeder,<br />

der Zugriff zum System haben möchte,<br />

muss sich sowohl authentifizieren als auch<br />

autorisieren. Kommunikation und Datenaustausch<br />

erfolgen laut Hersteller nach einem<br />

abgesicherten Regelwerk. Der Datenaustausch<br />

erfolgt immer als Ende-zu-Ende-<br />

Kommunikation zwischen Lieferant und<br />

die Linie vor. Es handelt sich um eine kompakte<br />

Portalmessmaschine, die wie die größere<br />

SF 87 ein sehr gutes Preis-Leistungsverhältnis<br />

bei geringem Platzbedarf bietet.<br />

Hohe Verfahrgeschwindigkeiten und Beschleunigungen<br />

sorgen für einen hohen<br />

Messdurchsatz. Die SF 55 verfügt über eine<br />

passive Schwingungsdämpfung und kann<br />

optional mit einer aktiven Schwingungsisolation<br />

aufgerüstet werden. „Nach dem Erfolg<br />

unseres Koordinatenmessgeräts SF 87<br />

für den Shopfloor ist die kompaktere SF 55<br />

eine konsequente Ergänzung auf die Marktanforderungen<br />

im Werkstatteinsatz“, sagte<br />

Dr. Heike Wenzel, Geschäftsführerin der<br />

Wenzel Group.<br />

Optische Messtechnik auf der Überholspur<br />

Eng verknüpft mit dem Trend zum Messen<br />

auf dem Shopfloor ist der Siegeszug der optischen<br />

Messtechnik: Hexagon stellte auf<br />

der Control zum Beispiel das Positionierungssystem<br />

Lightrunner für automatisierte<br />

optische 3D-Messungen vor.<br />

Søren Arbs, Business Developement<br />

Director Automation<br />

bei Hexagon,<br />

vor dem Positionierungssystem<br />

Lightrunner, das<br />

automatisierte optische<br />

3D-Messungen ohne das<br />

zeitaufwändige Mappen<br />

bei der Bauteileinrichtung<br />

und -messung ermöglicht.<br />

Arbs sagt: „Anwender<br />

sparen Zeit beim<br />

Messen“ Bild: Uwe Böttger<br />

Werth-Geschäftsführer<br />

Ralf Christoph vor dem<br />

neuen Tomoscope XS<br />

Plus, einem kompakten<br />

Koordinatenmessgerät<br />

mit CT. Christoph betont:<br />

„Koordinatenmesstechnik<br />

mit Optik, Computertomografie<br />

und Multisensorik<br />

gewinnt weiter<br />

an Bedeutung“ Bild: Uwe<br />

Böttger<br />

Die Öffnung von Systemen macht diese<br />

allerdings verwundbar. So erhöht eine stärkere<br />

Vernetzung auch immer das Risiko von<br />

Angriffen von außen. Dieses zu minimieren<br />

hat sich Böhme & Weihs auf die Fahnen geschrieben.<br />

Die sichere Vernetzung von Qualitätsmanagementprozessen<br />

entlang der<br />

gesamten Wertschöpfungskette war eines<br />

der zentralen Themen auf dem Control-<br />

Stand des Software-Anbieters. Dort präsentierte<br />

er die mehrstufige Sicherheitsarchi-<br />

Kunde. „So ist sichergestellt, dass der Transfer<br />

niemals über Dritte erfolgt“, erklärt Böhme.<br />

Koordinatenmesstechnik goes Shopfloor<br />

Dass die Qualitätssicherung immer stärker<br />

in die Fertigung wandert, zeigte sich auch<br />

auf der Hardware-Seite. So stellte Wenzel<br />

mit der SF 55 ein zweites Shopfloor-Messgerät<br />

für die Automation und Integration in<br />

Es beschleunigt die Erfassung von Oberflächendaten,<br />

da die Mapping-Zeiten bei<br />

der Bauteileinrichtung und -messung entfallen.<br />

Hierbei muss traditionell durch Aufbringen<br />

von Markern jedes neue Bauteil zunächst<br />

referenziert werden, bevor die automatische<br />

Messung starten konnte. Lightrunner<br />

projiziert automatisch Millionen von<br />

Referenzpunkten auf die Oberfläche des<br />

Bauteils, um eine konstante absolute Positionierung<br />

für berührungslose optische<br />

8 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

erstmals seine umfangreiche Produktpalette.<br />

So gibt es von Zeiss Röntgenmikroskope<br />

der X-Ray Series für den Messraum – wenn<br />

eine hochauflösende Detailanalyse im Submikron-<br />

und Nanobereich gefordert ist.<br />

Geht es um das Messen und Analysieren<br />

ganzer Bauteile, erledigt der industrielle CT<br />

Metrotom die Aufgabe effizient mit nur einem<br />

Röntgenscan. Und für Anwendungen,<br />

in denen im Sekundentakt viele Teile zu prü-<br />

High-Speed-3D-Messsysteme zu gewährleisten.<br />

„Hersteller setzen bei der digitalen Umgestaltung<br />

ihrer Fertigung zunehmend auf<br />

vollautomatische optische 3D-Messsysteme“,<br />

erklärte Søren Arbs, Business Developement<br />

Director Automation bei Hexagon.<br />

„Sie erhalten damit einen tieferen Einblick<br />

in ihre Prozesse und nutzen ihre Investitionen<br />

für die Entwicklung von Verfahren, die<br />

die Produktivität steigern.“<br />

GOM hat zudem seine optische<br />

Präzisionsmessmaschine<br />

Atos Capsule um den Messbereich<br />

für Mikrobauteile erweitert.<br />

Die Messmaschine ist in<br />

zwei Varianten mit unterschiedlichen<br />

Detailstufen erhältlich<br />

und erfasst 8 oder 12 Millionen<br />

Punkte pro Messung. Damit<br />

können bei Mikrobauteilen<br />

Strukturen im Bereich von<br />

10 μm aufgelöst werden. Atos<br />

Capsule vereint bewährte Technologien<br />

wie die Blue Light<br />

Technology und das Triple Scan<br />

Prinzip mit einer Gehäusekonstruktion,<br />

die Staub- und Spritzwasserschutz<br />

für den industriellen<br />

Einsatz bietet.<br />

fen sind, etwa in der Produktion, gibt es von<br />

Zeiss gleich zwei Lösungen – je nachdem, ob<br />

eine 2D-Radiographie oder ein 3D-Verfahren<br />

gefragt ist. 3D-Datensätze generiert der<br />

vollautomatisierte CT Volumax. Bosello<br />

stellt zudem mehrere 2D-Radioskopie-Systeme<br />

zur Verfügung, die sich durch eine einfache<br />

Handhabung und einen großen Flexibilitätsgrad<br />

für spezifische Kundenteile auszeichnen.<br />

Usability<br />

Das richtige Werkzeug für jede Anwendung<br />

CT für Inline-Anwendungen<br />

Auch die Computertomographie<br />

(CT) ist kurz davor, zum<br />

Mainstream im Fertigungsumfeld<br />

zu werden: „Die CT steht für<br />

die Produktion noch ganz am<br />

Anfang, aber wird auch hier zunehmend<br />

interessant“, sagte<br />

Petra Schmidt, Leiterin des Bereichs<br />

X-Ray bei Zeiss Industrial<br />

<strong>Quality</strong> and Research.<br />

Die Preise für industrielle CTs<br />

reichen nach ihren Aussagen<br />

von 200.000 bis über 1 Million<br />

Euro. „Dabei werden die CTs immer<br />

intelligenter. Wir integrieren<br />

darin Machine Learning, so<br />

dass das Geräte entscheiden, ob<br />

es sich um einen Lunker handelt<br />

oder nicht“, so Schmidt. Im vergangenen<br />

Jahr hatte Zeiss den<br />

italienischen CT-Hersteller Bosello<br />

übernommen – mit der<br />

Ankündigung, gemeinsam den<br />

Bereich Inline-CT weiter ausbauen<br />

zu wollen. In diesem Jahr<br />

präsentierte das Unternehmen<br />

Passt immer: Kameras für alle Applikationen.<br />

Mit über 90 Modellen der CX-Serie haben Sie für jede Ihrer<br />

Applikationen immer das passende Werkzeug griffbereit: bis<br />

20 Megapixel und 891 Bilder/s, aktuellste Global oder Rolling<br />

Shutter Sensoren, vier Power-Ausgänge und optionales IP 65/67/69K<br />

Gehäuse-Zubehör.<br />

Erfahren Sie mehr:<br />

www.baumer.com/cameras/CX<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 9

:: Management<br />

Bereits im vergangenen Jahr hatte GOM<br />

einen ersten Blick auf sein erstes CT-Gerät<br />

erlaubt. Es wurde in diesem Jahr nun offiziell<br />

am Markt eingeführt. „Es gibt am<br />

Markt bereits andere CTs zur Prüfung von<br />

Bauteilen, doch diese erfüllen oft nicht die<br />

hohen messtechnischen Anforderungen industrieller<br />

Anwender in der Produktion und<br />

Qualitätssicherung“, betonte Dominik<br />

Stahl, Leiter der CT-Entwicklung bei GOM.<br />

„Mit dem GOM CT liefern wir nun die passende<br />

Antwort.“<br />

Das System punkte vor allem hinsichtlich<br />

Auflösung, Präzision und Nutzerfreundlichkeit:<br />

Ein kontraststarker 3k-Röntgendetektor<br />

erzeugt ein sehr feines Pixelraster (3008 x<br />

2512 Pixel) und legt damit den Grundstein<br />

für die hochpräzise Erfassung des Bauteils.<br />

Eine 5-Achs-Kinematik mit integriertem<br />

Robert Zarnetta, Leiter<br />

für Industrielle Anwendungen<br />

Mikroskopie bei<br />

Zeiss, sieht Röntgenmikroskope<br />

im Vorteil bei<br />

vielen Anwendungen in<br />

der Messtechnik – etwa<br />

wenn es um Materialien<br />

für E-Mobilität geht Bild:<br />

Uwe Böttger<br />

Dank Vernetzung könnten<br />

Stamm- und Auftragsdaten<br />

zielgerichtet<br />

für die Qualitätssteuerung<br />

genutzt werden, so<br />

Norbert Böhme, Geschäftsführender<br />

Gesellschafter<br />

von Böhme &<br />

Weihs, auf der Pressekonferenz<br />

Bild: Schall<br />

Durchstrahlungsbilder des Werkstücks in<br />

verschiedenen Drehstellungen aufgenommen<br />

und zu einem vollständigen Werkstückvolumen<br />

inklusive Innengeometrien<br />

zusammengesetzt. Die Messpunkte an den<br />

Materialübergängen werden mit einem<br />

Subvoxeling-Verfahren bestimmt. Der<br />

Mess- und Auswerteprozess wird zum Beispiel<br />

mithilfe eines QR-Code-Scanners gestartet<br />

und gesteuert.<br />

■<br />

Zentriertisch erleichtert es dem Benutzer,<br />

das Bauteil optimal im Messvolumen zu positionieren,<br />

sodass die Messung immer in<br />

der bestmöglichen Auflösung durchgeführt<br />

wird. Praktisch dabei: Innerhalb des Messfelds<br />

(Durchmesser: 240 mm, Höhe: 400<br />

mm) können auch mehrere Objekte gleichzeitig<br />

pro Scanvorgang gemessen werden,<br />

was Durchlaufzeiten weiter reduziert.<br />

Die Messergebnisse sind dank der GOM-<br />

Technologie und der hohen Eigensteifigkeit<br />

des Systems hochpräzise und wiederholgenau.<br />

Seine Stärke spielt das System vor allem<br />

bei der Digitalisierung von kleineren<br />

Kunststoff- und Leichtmetallteilen aus.<br />

Werth stellte auf der Messe unter anderem<br />

die Tomoscope-FQ-Baureihe vor, ein<br />

neues Koordinatenmessgerät mit CT für den<br />

Einsatz in der Fertigung: „Mit der Entwicklung<br />

der Produktion entstehen immer neue<br />

Einsatzbereiche für Koordinatenmessgeräte<br />

mit Computertomografie, beispielsweise im<br />

3D-Druck“, betonte Ralf Christoph, Inhaber<br />

und Geschäftsführer von Werth Messtechnik.<br />

Inlinemessungen mit Computertomografie<br />

sind nicht nur bei komplexen Geometrien,<br />

sondern auch bei großen Stückzahlen<br />

und schweren Werkstücken wie Ventilblöcken,<br />

Gehäuse- und Gussteilen von Vorteil.<br />

Mit den Geräten der Tomoscope-FQ-Baureihe<br />

können solche Werkstücke in etwa 30 s<br />

gemessen werden. Zeitsparend ist auch eine<br />

gemeinsame Messung mehrerer kleiner<br />

Werkstücke. Hier ergibt sich eine typische<br />

Messzeit von 1,5 s pro Werkstück. Für Inline-<br />

Messungen können die Messprogramme offline<br />

vorbereitet werden. Die Werkstücke<br />

lassen sich über eine Schleuse in den Sicherheitsbereich<br />

einbringen. Dort werden die<br />

Messgeräte per Roboter beladen. Mit CT-Koordinatenmessgeräten<br />

werden Röntgen-<br />

Webhinweis<br />

Das Mikro im Dauereinsatz: Am Stand der QE sprachen<br />

die Aussteller in Interviews über die neuesten<br />

Produkte und die aktuellen Trends. Hier geht´s zu den<br />

Videos:<br />

https://quality-engineering.indus<br />

trie.de/videos/<br />

10 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

In der Ruhe liegt die Kraft<br />

Technologische und wirtschaftliche Veränderungen werden in den<br />

kommenden Jahren Auswirkungen auf den Arbeitsmarkt haben. Schon jetzt<br />

ist zu sehen: Die Personalpolitik in den Unternehmen wird wieder deutlich<br />

überlegter betrieben.<br />

Präzisionsoberflächen in<br />

rauer Produktionsumgebung<br />

prüfen?<br />

Rasante Veränderungen in Technologie und<br />

Wirtschaft kommen in vielen Industriebereichen<br />

in den kommenden Jahren auf uns<br />

zu. Wie wird sich zum Beispiel das Thema<br />

Alternative Antriebe – insbesondere E-Mobility<br />

– weiterentwickeln? Was passiert mit<br />

den herkömmlichen Technologien und den<br />

damit verbundenen zahlreichen Arbeitsplätzen,<br />

die wir nun mal in Deutschland haben?<br />

Was passiert, wenn sich die Wertschöpfungsketten<br />

verflachen? Wie gehen<br />

Unternehmen mit den begrenzten natürlichen<br />

Rohstoffen und Ressourcen um? Wie<br />

geht der Handelsstreit zwischen den USA<br />

und China weiter, der sicher auch die eine<br />

oder andere Auswirkung auf den deutschen<br />

Arbeitsmarkt hat? Welche Entwicklung wird<br />

im Bereich Industrie 4.0 zu erwarten sein?<br />

Noch kann niemand wirklich abschätzen,<br />

was das vor allem in Marktsegmenten wie<br />

Automotive, Kommunikation oder Digitalisierung<br />

im täglichen Arbeitsablauf für uns<br />

bedeuten wird.<br />

Aber egal, wie sich die Bedingungen in<br />

den kommenden Monaten und Jahren entwickeln<br />

werden, die momentan bestehenden<br />

Schwierigkeiten auf dem Arbeitsmarkt<br />

(Fachkräftemangel) werden sich deshalb<br />

auch nicht ändern, denn:<br />

• Das Angebot dieser Zielgruppe (Fachkräfte,<br />

Experten, etc.) ist nach wie vor extrem<br />

gering.<br />

• Und im Falle von wirtschaftlichen Schwierigkeiten<br />

werden eher noch mehr qualifizierte<br />

Mitarbeiter gebraucht, die helfen,<br />

aus diesen Schwierigkeiten herauszukommen.<br />

Wahlloses Einstellen ist vorbei<br />

Eines merken wir in der Praxis mittlerweile<br />

schon: Die Entscheidung, qualifizierte Stellen<br />

neu zu schaffen, wird von einer Reihe<br />

von Unternehmen momentan viel bedäch -<br />

tiger geplant und die konkrete Einstellungsbereitschaft<br />

wird wieder überlegter be -<br />

trieben.<br />

So werden Entscheidungen verschoben<br />

und vorhandene interne Ressourcen überprüft<br />

und gegebenenfalls angepasst, um so<br />

wenig wie möglich Risiko einzugehen und<br />

die Entwicklungen des Marktes beziehungsweise<br />

der Veränderungen intensiv zu beobachten.<br />

Die Zeiten, in denen Bewerber fast wahllos<br />

eingestellt wurden, scheinen erst einmal<br />

vorbei zu sein – hoffentlich beziehungsweise<br />

Gott sei Dank. Im Falle einer wirtschaftlichen<br />

Schwächephase könnte das vielleicht<br />

auch zu einer Bereinigung einiger ungesund<br />

aufgeblähter Strukturen führen.<br />

Personal & Karriere<br />

Die Beratungsgruppe<br />

wirth + partner informiert<br />

regelmäßig über<br />

Personal und Karriere,<br />

www.wirth-partner.com<br />

Die Autorin:<br />

Ivonne Pechmann<br />

Was aber schon seit längerem und vor allem<br />

jetzt wieder verstärkt festgestellt werden<br />

kann, ist die Straffung von Organisationsstrukturen<br />

im Wesentlichen bei größeren<br />

Unternehmen beziehungsweise Konzernen<br />

– das heißt die Reduzierung von Führungsebenen.<br />

Wenn man genauer die Berichterstattung<br />

in den verschiedenen Medien<br />

verfolgt, vergeht keine Woche, in der es<br />

keine Meldungen gibt, in der nicht über Personalabbau<br />

gesprochen wird.<br />

Ganz konkret heißt das zum Beispiel:<br />

Nicht der Vertriebsleiter wird gesucht, sondern<br />

der aktive, zielorientierte, erfolgsdenkende,<br />

flexible, reisebereite Vertriebsingenieur,<br />

der an der vordersten Kundenfront<br />

agiert und konkrete Aufträge beziehungsweise<br />

Anfragen mit ins Haus bringt – die<br />

dann in effizienten Prozessen von einer<br />

schlagkräftigen Organisation zeitnah und in<br />

gewohnter Qualität umgesetzt werden.<br />

Oder der Vertriebsleiter, der in der Lage ist,<br />

seine Vertriebsmitarbeiter zu ihren Erfolgen<br />

hinzuführen und sie zu unterstützen. ■<br />

Kein Problem mit Polytec<br />

Optische 3D-Oberflächenmesstechnik<br />

für die<br />

Qualitätskontrolle<br />

Für verlässliche und schnelle Oberflächeninspektionen<br />

selbst in rauer<br />

Fertigungsumgebung wird TopMap<br />

berührungslose Oberflächenmesstechnik<br />

nun durch das spezielle<br />

QC Package ergänzt: von ECT Environmental<br />

Compensation Technology,<br />

um Pseudo-Ausschuss zu verhindern,<br />

über eine motorisierte Kippplattform<br />

zum auto matischen Positionieren bis<br />

zum Laden vordefinierter Messrezepte<br />

– für repro duzierbare Messergebnisse.<br />

Mehr unter:<br />

polytec.com/topmap<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 11

:: Management<br />

Geschäftsführer von Iconpro im Interview<br />

„KI ist schneller und<br />

zuverlässiger“<br />

Markus Ohlenforst ist Geschäftsführer des Startups Iconpro, das Machine-<br />

Learning-Anwendungen für Qualitätsdaten entwickelt und Firmen berät. Im<br />

Interview spricht er über die Ziele seines Unternehmens, den Nutzen von<br />

Künstlicher Intelligenz (KI) und Sicherheit in der Cloud.<br />

:: Herr Ohlenforst, verraten Sie uns zunächst, wie Iconpro<br />

entstanden ist.<br />

Markus Ohlenforst: Mein Doktorvater Professor Robert<br />

Schmidt vom WZL an der RWTH Aachen fördert seit jeher<br />

die Gründung von Spinoffs rund um seinen Lehrstuhl.<br />

Und wir sind das erste rein prozessorientierte,<br />

software-gestützte Spinoff, das bisher in diesem Zusammenhang<br />

entstanden ist. Wir fokussieren uns dabei<br />

auf die Entwicklung und Anwendung von Process-Data-<br />

Mining-Software zur Analyse und Korrelation von Produktionsprozess-<br />

und Qualiätsdaten durch Machine<br />

Learning.<br />

:: Wie setzen Sie Künstliche Intelligenz konkret ein?<br />

Ohlenforst: Zum einen im Bereich kognitive Qualitätskontrolle.<br />

Wir nutzen KI, um zum Beispiel Bilddaten auszuwerten.<br />

Dort lässt sich sehr einfach zeigen, dass KI-Algorithmen<br />

schneller und zuverlässiger sind. Das kann<br />

man statistisch belegen. Der andere Bereich ist die selektive<br />

Prozessfähigkeitsuntersuchung. Daher ist auch<br />

Edgar Dietrich, der Gründer von Q-DAS, bei Iconpro mit<br />

dabei.<br />

Ohlenforst sieht viel Potenzial für KI in der Qualitätssicherung.<br />

Die Datenmengen müssten dabei nicht immer<br />

extrem groß sein Bild: Iconpro<br />

:: Selektive Prozessfähigkeitsuntersuchung – was heißt<br />

das?<br />

Ohlenforst: Die Q-DAS-Software bestimmt Prozessfähigkeitswerte.<br />

Dafür benötigt man ein Verteilungsmodell.<br />

Die Bestimmung dieses Verteilungsmodells ist ein<br />

Kern von Q-DAS. Wir haben die Findung des am besten<br />

passenden Verteilungsmodells durch eine KI-Auswertestrategie<br />

ersetzt. Wir können zeigen, dass diese mindestens<br />

genauso gut funktioniert wie die klassische Methode.<br />

Und sie bietet Vorteile. Erstens ist sie schneller.<br />

Zweitens entfallen dadurch manuelle Voreinstellungen<br />

– etwa, dass der Nutzer schon vorab eine Normalverteilung<br />

vorschlägt, auf die dann zuerst getestet wird. Das<br />

heißt, das Auswerteergebnis ist abhängig von der Nutzervoreinstellung<br />

und von der Auswertestrategie der jeweiligen<br />

Firma. Wenn man es schaffen würde, hier eine<br />

Akzeptanz herzustellen, KI-basierte Auswertungen vorzunehmen,<br />

dann ist man nutzer- und strategieunabhängiger<br />

und hat insbesondere umfangreichere Prozessdaten<br />

zudem noch schneller ausgewertet.<br />

12 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

:: Die KI braucht also keine Vorgaben.<br />

Ohlenforst: Der erste Schritt ist, die KI mit den vorhandenen<br />

Strategien zu trainieren. Mit dem Ziel, nahezu<br />

identische Ergebnisse zu bekommen – in kürzerer Auswertezeit.<br />

Das ist das, woran wir gerade arbeiten. Der<br />

zweite Schritt ist das so genannte Reinforcement Learning.<br />

Dabei erkennt der Algorithmus nicht selbst Muster<br />

basierend auf Trainingsdaten, sondern man sagt<br />

ihm: „Das ist der Datensatz, finde die bestmögliche Verteilung“.<br />

Das System optimiert dann zum Beispiel den<br />

Regressionskoeffizienten als „Belohnungsparameter“,<br />

was ein Maß für die Übereinstimmung zwischen dem<br />

gefundenen Verteilungsmodell und dem Datensatz ist.<br />

Der Algorithmus passt sich über die Nutzung automatisiert<br />

so an, dass die Belohnung möglichst groß ausfällt.<br />

:: Im Gegensatz zum KI-Einsatz in der Bildverarbeitung<br />

geht es in diesem Fall um Prozessdaten?<br />

Ohlenforst: Richtig. Bei der Prozessauswertung entspricht<br />

ein Datensatz nicht einem Bild, sondern zum<br />

Beispiel dem Wert eines Durchmessers über der laufenden<br />

Prozessnummer.<br />

Infos zu Iconpro<br />

Iconpro ist als Spin-Off des WZL an der RWTH Aachen entstanden.<br />

Der Fokus liegt auf der Entwicklung und Anwendung von Process-<br />

Data-Mining-Software zur Analyse und Korrelation von Produktionsprozess-<br />

und Qualitätsdaten durch Machine Learning. Unter anderem<br />

werden Prozessdaten aus ERP-, MES- oder SPC-Systemen extrahiert<br />

und durch maschinelle Lern-Algorithmen analysiert. Daneben<br />

bietet Iconpro individuelle Beratungsprojekte und Workshops an.<br />

Qualitätsdaten können einiges über die<br />

Stärken und Schwächen eines<br />

produzierenden Unternehmens<br />

aussagen.<br />

Markus Ohlenforst<br />

:: Wie weit sind Sie mit Iconpro bereits?<br />

Ohlenforst: Wir befinden uns momentan in der Entwicklung<br />

von Algorithmen basierend auf überwachtem<br />

Lernen mit vorgegebenen Ergebnissen zu den Trainingsdaten.<br />

Der nächste Schritt wäre das nicht-überwachte<br />

Lernen, bei dem der Algorithmus Muster in den Trainingsdaten<br />

erkennt und sich darauf basierend aufbaut<br />

– ohne, dass beim Training Ergebnisse vorgegeben werden<br />

müssen.<br />

:: Man hört häufig die Aussage, dass KI extrem viele<br />

Daten benötigt.<br />

Ohlenforst: Man braucht natürlich immer Daten im Gegensatz<br />

zu einer klassischen Modellierung. Auch schon<br />

für die Algorithmus-Erstellung. Die Datenmengen müssen<br />

aber nicht immer extrem groß sein. Das ist von Anwendung<br />

und Verfahren abhängig. Ein künstliches neuronales<br />

Netz benötigt pro Schicht Gewichtsvektoren, die<br />

mit Werten gefüllt werden. Bei vielen versteckten<br />

Schichten gibt es viele Werte und dementsprechend<br />

brauche ich auch viele Daten. Bei einem sehr einfachen,<br />

ein- oder zweilagigen oder bereits vortrainierten künstlichen<br />

neuronalen Netz benötigt man dagegen unter<br />

Umständen nur relativ wenige Daten. Aber die Komple-<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 13

:: Management<br />

Der Autor<br />

Markus Strehlitz<br />

Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong><br />

xität der Zusammenhänge, die ich damit erfassen kann,<br />

ist dann unter Umständen auch begrenzter.<br />

:: Ein anderer Punkt, der im Zusammenhang mit KI diskutiert<br />

wird, ist die Black-Box-Eigenschaft. Es lässt sich<br />

häufig nicht nachvollziehen, wie KI-Methoden zu ihrem<br />

Ergebnis kommen. Das kann in der Industrie zum Problem<br />

werden.<br />

Ohlenforst: Immer dann, wenn man nicht steuernd eingreift,<br />

sondern eher überwachend beziehungsweise<br />

analysierend, ist das kein so großes Problem. Erst recht<br />

nicht, wenn man dann noch ausgeben kann, wie gut die<br />

Übereinstimmung zwischen Modell und realem Datensatz<br />

ist. Man muss natürlich die Funktionsweise oder<br />

die Güte des eingesetzten Modells tracken. Das kann<br />

man manchmal live machen – immer für den letzten<br />

Datensatz oder das letzte Werkstück. Und manchmal<br />

muss man es statistisch machen – auf Basis von historischen<br />

Datensätzen. Deswegen geben wir bei der kognitiven<br />

Qualitätskontrolle oder bei der selektiven Prozessfähigkeitsuntersuchung<br />

auch die Güteparameter mit<br />

aus.<br />

:: Mit welchen Partnern arbeitet Iconpro zusammen?<br />

Und gibt es schon Kunden?<br />

Ohlenforst: Bei der KI-basierten Prozessauswertung arbeiten<br />

wir sehr eng mit Q-DAS zusammen. Bei der kognitiven<br />

Qualitätskontrolle sind wir momentan mit einigen<br />

Unternehmen im Gespräch. Wir können schon<br />

konkrete Anwendungsfälle und Algorithmen vorweise,<br />

die im Rahmen eines Proof of Concepts positiv bewertet<br />

wurden. Wir verfolgen zur Zeit hauptsächlich die Software-Entwicklung<br />

für industrielle KI-Anwendungen. In<br />

Zukunft wollen wir aber auch ein eigenes Produkt entwickeln<br />

und vermarkten.<br />

:: Können Sie mehr dazu sagen?<br />

Ohlenforst: Wir wollen gemeinsam mit Q-DAS ein Produkt<br />

in Richtung der KI-basierten Prozessfähigkeitsuntersuchung<br />

entwickeln. Das soll dann als Software as a<br />

Service bereitgestellt werden. Daneben bieten wir auch<br />

Beratung und Weiterbildung an.<br />

:: Heißt konkret?<br />

Ohlenforst: Wir beraten Unternehmen dabei, wie man<br />

im Produktionsumfeld eine Kommunikationsarchitektur<br />

aufbaut, die es überhaupt erst erlaubt, Daten aufzunehmen<br />

und zu sammeln. Es geht dabei um Fragestellungen<br />

wie: Welche Kommunikationsprotokolle verwende<br />

ich, um Steuerungsgeräte und Sensoren in mein<br />

Netzwerk einzubinden? Welche Cloud-Plattformen nutze<br />

ich?<br />

:: Welche Fragen gibt es bei den Unternehmen in Sachen<br />

Cloud?<br />

Ohlenforst: Wir möchten den Firmen einen Überblick<br />

verschaffen. Denn zum einen gibt es Amazon, Google<br />

und Microsoft, die jeweils eine Basisinfrastruktur zur<br />

Verfügung stellen. Daneben gibt es andere Firmen wie<br />

Siemens oder Hexagon, die auf diesen Cloud-Infrastrukturen<br />

aufbauen und Plattformen für Industrie 4.0 zur<br />

Verfügung stellen. Dabei entstehen Frage wie zum Beispiel:<br />

Für welchen Anwendungsfall nutze ich welche<br />

Plattform? Wie implementiert man eine Applikation als<br />

Software as a Service? Neben der individuellen Beratung<br />

veranstalten wir dazu auch Workshops und Seminare.<br />

:: Häufig ist zu hören, dass Unternehmen gerade beim<br />

Thema Qualitätssicherung sehr zurückhaltend mit der<br />

Nutzung von Cloud-Angeboten sind.<br />

Ohlenforst: Während man mit Schwingungsdaten oder<br />

anderen maschineninternen Sensordaten ohne weitere<br />

Informationen relativ wenig anfangen kann, können<br />

Qualitätsdaten schon allein einiges aussagen über die<br />

Stärken und Schwächen eines produzierenden Unternehmens.<br />

Daher sind Firmen in diesem Bereich natürlich<br />

sehr restriktiv. Es gibt jedoch Lösungen wie eine hybride<br />

Cloud. Dabei wird ein Teil der Daten, die man als<br />

kritisch bewertet, on-premise auf einem privaten Server<br />

gelagert. Für die anderen Daten oder die Korrelation<br />

zwischen den Daten wird dann eine Public Cloud genutzt.<br />

Es gibt außerdem Angebote wie die von 1NCE –<br />

einem Startup der Telekom. Das verkauft SIM-Karten für<br />

Maschinen. Deren Verkaufsargument lautet: Man muss<br />

die Daten nicht erst ins Netzwerk schieben, wo sie unter<br />

Umständen angreifbar sind. Stattdessen werden die<br />

Daten direkt über eine Mobilfunkanbindung in die Telekom-Cloud<br />

geschickt – über ein gesichertes Kommunikationsprotokoll.<br />

■<br />

KI-Event zeigt Anwendungen<br />

KI wird das produzierende Gewerbe von Grund auf<br />

verändern. Beim 2. Kongress „Smarte Maschinen im<br />

Einsatz – Künstliche Intelligenz in Unternehmen“ präsentiert<br />

die Konradin Mediengruppe am 15. Oktober<br />

2019 KI-basierte Anwendungen bei agilen Mittelständlern,<br />

Start-ups und Konzernen. Ergänzt werden<br />

die Vorträge durch Strategiereferate führender Wissenschaftler.<br />

Die ganztägige Veranstaltung, die erneut<br />

in Kooperation mit dem Fraunhofer-Institut für<br />

Produktionstechnik und Automatisierung (IPA) in<br />

Stuttgart stattfindet, zeigt, was KI in Unternehmen<br />

heute leisten kann und wo Herausforderungen zu<br />

bewältigen sind.<br />

Die Zahl der Teilnehmerinnen und Teilnehmer ist<br />

auf 150 begrenzt. Bis zum 31. Juli gilt ein Frühbucherrabatt.<br />

Weitere Infos und Anmeldung:<br />

www.industrie.de/kuenstlicheintelligenz-2019<br />

14 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

Tippfee aus dem Cyberspace:Transkriptionsdienste auf KI-Basis leisten mittlerweile<br />

schon erstaunlich gute Arbeit Bild: MrVettore/Fotolia<br />

Eine Redaktion – zwei Meinungen<br />

Very smart oder ganz schön doof?<br />

Künstliche Intelligenz ist schneller und zuverlässiger, sagt Iconpro-Geschäftsführer Markus Ohlenforst<br />

im Interview. Auch im Alltag unterstützt uns KI an vielen Stellen. Aber kann uns die<br />

Technologie immer begeistern? Oder nervt sie auch manchmal? Die Redaktion der QE hat dazu<br />

unterschiedliche Meinungen.<br />

Ich steckte in einer echten Bredouille:<br />

Ich hatte ein Interview<br />

geführt und musste den Text zügig<br />

schreiben, da der Redaktionsschluss<br />

vor der Tür stand. Ich<br />

fragte meine gute „Tippfee“ an,<br />

die regelmäßig Interviews für<br />

mich transkribiert. Fehlanzeige<br />

– keine Zeit. Internet-Portale,<br />

Sabine Koll, Redaktion<br />

auf denen Freelancer Dienste<br />

<strong>Quality</strong> <strong>Engineering</strong>, hat<br />

für Transkriptionen anbieten,<br />

ein erstes Interview per<br />

schienen auch keine schnelle Lösung<br />

zu bringen. Mehr Glück<br />

KI transkribieren lassen<br />

hatte ich bei Internet-Start-ups<br />

wie Amberscript, Trint und Speechmatics, die Sprache<br />

per maschinellem Lernen zu Text bringen. Ein kostenloser<br />

Test mit einem mp3-file von 30 min Länge brachte<br />

überraschenderweise ordentliche Ergebnisse. Okay, bei<br />

Fachbegriffen und bei unsauberer Aussprache beziehungsweise<br />

bei allzu offensichtlichem Dialekt zeigte die<br />

Maschine Schwächen, hier musste ich ordentlich nachjustieren.<br />

Die Qualität ist also noch ausbaufähig. Doch<br />

ich konnte den mit KI erzeugten Text als Basis für meinen<br />

Text verwenden. Und der große Vorteil war: Ich hatte<br />

ihn innerhalb von drei Minuten vorliegen. KI wird<br />

auch in Zukunft nicht immer ein Ersatz für meine Tippfee<br />

sein. Aber: Klarer Daumen hoch für die KI!<br />

■<br />

Dass Künstliche Intelligenz unseren<br />

Alltag verändern wird,<br />

möchte ich gar nicht bestreiten.<br />

Doch häufig stelle ich fest : Im<br />

Vergleich zu Menschen sind KI-<br />

Systeme doch noch ganz schön<br />

dumm. Das merke ich etwa bei<br />

jeder Form von Online-Diensten,<br />

Markus Strehlitz, die mir mithilfe von Machine<br />

Redaktion <strong>Quality</strong> Learning Vorschläge aufgrund<br />

<strong>Engineering</strong>, hält sich meiner bisherigen Auswahl unterbreiten<br />

– sei es für Musiktitel<br />

nicht für eindimensional<br />

oder Filme. Beispiel: Amazon.<br />

Die Vorschläge, die ich dort erhalte,<br />

nachdem ich etwa ein Buch gekauft habe, basieren<br />

letztlich nur auf meinen Vorlieben. So bleibt man<br />

aber immer nur in seiner Blase hängen. Das zehnte<br />

Buch zu Popmusik oder Fußball? Vielen Dank, aber so<br />

eindimensional bin selbst ich nicht. Viel spannender<br />

wäre es, wenn die Software mich auf neue Themen oder<br />

Autoren, die ich noch nicht kenne, stoßen würde. Die<br />

besten Inspirationen erhalte ich schließlich auch von<br />

Menschen, die in manchen Dingen vollkommen andere<br />

Vorlieben haben als ich. Aber das würde Kreativität verlangen.<br />

Und damit ist Künstliche Intelligenz noch überfordert.<br />

Zum Glück für uns Menschen – so haben wir<br />

den smarten Maschine doch noch etwas voraus. ■<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 15

:: Management<br />

Rudolf Waldera, Leiter Qualitätssicherung<br />

und Kalibrierlabor bei Ahlborn,<br />

in einem der vier Laborräume, die für<br />

die Messgrößen Temperatur, Feuchte,<br />

Strömungsgeschwindigkeit und elek -<br />

trische Messgrößen ausgelegt sind<br />

Bilder: <strong>Quality</strong> <strong>Engineering</strong><br />

Ahlborn erweitert Angebot an Dakks-Kalibrierungen deutlich<br />

Kalibrieren auf hohem Niveau<br />

Ahlborn ist bekannt für seine Datenlogger und Messgeräte. Nun forciert das Unternehmen aus<br />

Holzkirchen das Geschäft mit Kalibrierdienstleistungen: Es hat dafür ein neues Laborgebäude<br />

gebaut, in dem sich jede Menge Hightech befindet. Die Akkreditierungsurkunde der Dakks für<br />

diese Erweiterung hat es Mitte Mai erhalten.<br />

Die Autorin<br />

Sabine Koll<br />

Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong><br />

Die Deutsche Akkreditierungsstelle (Dakks) hatte es<br />

spannend gemacht: Bereits im Herbst vergangenen<br />

Jahres waren die Experten aus Berlin und Braunschweig<br />

bei Ahlborn, um das Gebäude, das Equipment und die<br />

Prozesse für die Kalibrierdienstleistungen genauer unter<br />

die Lupe zu nehmen. Mitte Mai kam nun endlich die<br />

heiß ersehnte Akkreditierungsurkunde bei Rudolf Waldera,<br />

Leiter des Kalibrierlabors bei Ahlborn, an. „Jetzt<br />

können wir endlich loslegen und unseren Kunden ein<br />

umfangreicheres Kalibrierspektrum mit Dakks-Akkreditierung<br />

anbieten“, freut sich Waldera. „Das Kalibrierlabor<br />

soll zu einem zweiten großen Standbein für unser<br />

Unternehmen werden“, sagt Dieter Ahlborn, einer der<br />

drei Geschäftsführer des Unternehmens. Fünf Mitarbeiter<br />

sind aktuell im Kalibrierlabor bei Ahlborn beschäftigt.<br />

Der Geschäftsführer rechnet damit, dass die Zahl<br />

durch die jetzige Dakks-Akkreditierung in den nächsten<br />

Jahren kontinuierlich steigen wird.<br />

Die Akkreditierungsurkunde bestätigt, dass das Kalibrierlaboratorium<br />

von Ahlborn den neuesten normativen<br />

Forderungen der DIN EN ISO/IEC 17025:2018 entspricht.<br />

Es ist danach akkreditiert für die Messgrößen<br />

Temperatur (Messbereich zwischen –100 und +1200<br />

°C), Feuchte (10 bis 98 % r.F. bei Umgebungstemperaturen<br />

von +10 bis +95 °C), Strömungsgeschwindigkeit (0,1<br />

bis 65 m/s) und für elektrische Messgrößen. Die meisten<br />

dieser Messgrößen hat Ahlborn bereits in der Vergangenheit<br />

angeboten, doch wurden vor allem die<br />

Messbereiche deutlich erweitert. So beschränkten sich<br />

die Inhouse-Dakks-Kalibrierungen für Temperaturmessgeräte<br />

bislang auf Umgebungstemperaturen von –100<br />

bis 650 °C, heute sind es +1200 °C. Dabei wurde gleichzeitig<br />

die Messunsicherheit erheblich verkleinert.<br />

Nachfrage nach rückgeführten Kalibrierungen<br />

steigt stark an<br />

„Wir beobachten, dass die Nachfrage nach rückgeführten<br />

Kalibrierungen in der Industrie stark ansteigt. Die<br />

Unternehmen wollen die Sicherheit haben, dass ihre<br />

Messmittel exakt messen, und immer mehr Auditoren<br />

verlangen Dakks-Kalibrierscheine. Werkskalibrierungen<br />

oder die sogenannten ISO-Zertifizierungen reichen oft<br />

nicht aus“, sagt Waldera. Mit einem Dakks-Kalibrierzertifikat<br />

erhält der Kunde die Messwerte, die jeweilige<br />

Messunsicherheit sowie die Angabe des Kalibrierverfahrens,<br />

der Umgebungsbedingungen und gegebenenfalls<br />

der besonderen Messbedingungen. Durch die Möglichkeiten<br />

der Mehrpunktjustage, die Ahlborn für seine<br />

eigenen Produkte der Almemo-Reihe anbietet, kann ein<br />

16 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

Messgerät zum Beispiel bei 0 °C, 50 °C und 100 °C mit<br />

einer Abweichung von annähernd 0 justiert und kalibriert<br />

werden, sodass der Kunde bei seinen Messungen<br />

mit dem Gerät nichts mehr korrigieren muss. Lediglich<br />

das Messunsicherheitsbudget muss er für die Messungen<br />

aufstellen.<br />

Zwei wesentliche Faktoren musste Ahlborn für die<br />

genannten Dakks-Kalibrierungen erfüllen: Die Messwerte<br />

für die genannten Messgrößen sind zum einen<br />

auf die nationalen Standards der Physikalisch-Technischen<br />

Bundesanstalt (PTB) rückgeführt. Zum anderen<br />

hat das Labor die Akkreditierung nach der DIN EN ISO/<br />

IEC 17025:2018 erhalten.<br />

Dafür waren hohe Investitionen notwendig: Ahlborn<br />

hat ein Gebäude komplett neu errichtet. Die Laborräume<br />

mit rund 150 m 2 Fläche selbst wurden ins Erdgeschoss<br />

verlegt, um eine möglichst gleichmäßige Klimatisierung<br />

zu ermöglichen. Sie ist entscheidend für exakte<br />

Messwerte und die Garantie geringer Messunsicherheiten.<br />

So bietet Ahlborn als Besonderheiten die Kalibrierung<br />

auch geringe Luftströmungen ab 0,1 m/s und<br />

die Kalibrierung von Klimapunkten unter Ausschluss<br />

der Strahlungswärme mit kleinsten Messunsicherheiten<br />

in speziell konzipierten, hochpräzisen Klimaprüfschränken<br />

an.<br />

Für die Kalibrierung von Klimaschränken und -kammern<br />

selbst hat Ahlborn übrigens seit vergangenem<br />

Jahr eine Komplettlösung auf der Basis seines Messsystems<br />

Almemo im Programm, bestehend aus Messgerät,<br />

Sensoren und Software. In der Software sind die Richtlinien<br />

der Mindestanforderungen an das Kalibrierverfahren<br />

und an die Messunsicherheitsbestimmung gemäß<br />

Dakks-DKD-R 5–7 bereits hinterlegt.<br />

„Wir sind mit den neuen Laboren in der Lage, sehr viel<br />

mehr Dakks-Kalibrierungen selbst durchzuführen“, betont<br />

Waldera. „Viele Kundenaufträge können wir nun<br />

Blick in das Labor für die Messgröße Strömungsgeschwindigkeit mit dem<br />

neuen Strömungskanal. Der Kalibrierumfang beinhaltet jeweils die Sicht -<br />

prüfung/Reinigung, eine Überprüfung aller Bedienelemente und Funktionen,<br />

die Er stellung eines zweisprachigen Kalibrierzertifikates mit Soll-/ Istwert,<br />

Abweichung, Messunsicherheit, Kalibriermarke und Kalibriernummer<br />

deutlich schneller abwickeln als in der Vergangenheit.“<br />

Dies sei besonders von Vorteil, wenn mehrere Messgrößen<br />

kalibriert werden müssen. Durchlaufzeiten von<br />

zwei Monaten und mehr waren hier früher üblich durch<br />

die Beauftragung von Partnern; heute schafft Ahlborn<br />

dies inhouse in wesentlich kürzerer Zeit. Die Dakks-Kalibrierung<br />

bietet Ahlborn für die eigenen Geräte an, aber<br />

auch für Fremdgeräte. „Doch da müssen wir genau<br />

schauen, was für uns machbar ist“, sagt Waldera. ■<br />

Salford Predictive Modeler<br />

Machine Learning, Predictive Analytics & Big Data<br />

Learning Type<br />

<br />

<br />

Complexity<br />

Goal<br />

<br />

<br />

<br />

<br />

<br />

<br />

Target<br />

Results<br />

Type<br />

Type<br />

<br />

<br />

<br />

Hierarchial groupings<br />

<br />

Regression<br />

<br />

Outcomes<br />

<br />

CART<br />

<br />

Goal<br />

<br />

Factor Analysis<br />

Principal<br />

Component<br />

Analysis<br />

Cluster<br />

Variables<br />

K-Means<br />

Clustering<br />

Binary Logistic<br />

Regression<br />

Ordered<br />

Outcomes<br />

MARS<br />

Data<br />

Structure<br />

<br />

<br />

<br />

<br />

Minitab Statistical Software<br />

Ordinal<br />

Logistic<br />

Regression<br />

Nominal<br />

Logistic<br />

Regression<br />

Random<br />

Forests<br />

TreeNet<br />

Salford Predictive Modeler<br />

Weitere Informationen finden Sie unter:<br />

www.additive-minitab.de/spm/qe<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 17

:: Management<br />

CAQ-Software und Industrie 4.0<br />

Qualität zieht digitale Kreise<br />

Industrie 4.0 eröffnet neue Möglichkeiten für das Qualitätsmanagement. Die digitale Vernetzung<br />

der Qualitätsprozesse macht die Systeme durchgängig und erlaubt es, einen Qualitätsregelkreis<br />

zur Steigerung der Prozesseffizienz und Produktqualität zu etablieren.<br />

Der Autor<br />

Gereon Wiesehöfer<br />

Aquensis Verlag<br />

im Auftrag von iqs<br />

www.iqs.de<br />

Viele Unternehmen sind in den vergangenen<br />

Jahren dazu übergegangen, in einem<br />

ersten Schritt einzelne Qualitätsprozesse zu<br />

digitalisieren. Sie setzen dafür spezielle<br />

CAQ-Software ein. Wird beispielsweise der<br />

Erstmusterprüfbericht mit einem entsprechenden<br />

Tool erstellt, treten deutlich weniger<br />

Fehler bei der Erstellung auf, die Daten<br />

können schneller mit dem Kunden ausgetauscht<br />

werden und die Reaktionszeiten bei<br />

der Beurteilung der Berichte sind kürzer.<br />

Ähnliche Einsparpotenziale sind durch<br />

die Digitalisierung von Fehlermöglichkeitsund<br />

-einflussanalyse (FMEA) oder Reklamationsmanagement<br />

zu erzielen. Software-<br />

Hersteller, die auf CAQ-Systeme spezialisiert<br />

sind, bieten darüber hinaus auch Tools und<br />

Module für alle relevanten Qualitätsprozesse<br />

an – wie etwa Prüf- und Produktionslenkungsplan,<br />

die Fertigungsbegleitende Prüfung,<br />

Warenein- und -ausgangsprüfung,<br />

Lieferantenbewertung, Auditmanagement,<br />

Maßnahmenmanagement, Herstellbarkeitsbewertung<br />

oder Prüfmittelmanagement.<br />

Ganz neue Möglichkeiten eröffnet darüber<br />

hinaus die digitale Vernetzung der Qualitätsprozesse.<br />

Sie macht die Systeme<br />

durchgängig und erlaubt es, einen Qualitätsregelkreis<br />

zur Steigerung der Prozesseffizienz<br />

und Produktqualität zu etablieren.<br />

Ziel des Qualitätsregelkreises ist es, aus<br />

Fehlern zu lernen und Wiederholfehler zu<br />

vermeiden. Um dies zu erreichen, müssen<br />

alle in den Produktlebensläufen generierten<br />

Erkenntnisse und Erfahrungen (letztlich also<br />

alle Reklamationen und die daraus resultierenden<br />

Maßnahmen) in einer zentralen<br />

Datenbank gespeichert und im CAQ-System<br />

so hinterlegt werden, dass alle Qualitätsprozesse<br />

stets darauf zugreifen können.<br />

Als zentraler CAQ-Baustein für einen solchen<br />

Qualitätsregelkreis bietet sich die<br />

FMEA an, denn in ihr kommen Planung und<br />

Realität, Prognose und tatsächliches Auftreten<br />

zusammen. Wenn alle Ereignisse und Er-<br />

18 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

Zentrales Element: Im CAQ-System werden alle<br />

in den Produktlebensläufen generierten Erkenntnisse<br />

und Erfahrungen so hinterlegt, dass sämtliche<br />

Qualitätsprozesse darauf zugreifen können<br />

Bild: iStock.com/thitivong, ArnoMassee, TomasSereda,<br />

nadla, scyther5<br />

kenntnisse aus dem gesamten Herstellungsprozess<br />

in die FMEA zurückfließen,<br />

können diese bei ähnlichen Projekten über<br />

die konsequent weiterentwickelte FMEA automatisch<br />

in die Entwicklung der neuen Teile<br />

wieder mit einfließen. Wiederholfehler<br />

lassen sich so hocheffizient vermeiden.<br />

Die FMEA kann eng mit dem Reklamationsmanagement,<br />

dem Maßnahmenmanagement<br />

und dem Prüf- und Produktionslenkungsplan<br />

verzahnt werden. Dies und der<br />

datenbankorientierte Aufbau der Software<br />

sorgen dafür, dass alle Datensätze immer<br />

konsistent sind und Informationen in Zeichnung,<br />

Prüfplan, Messergebnis und Freigabe<br />

stets übereinstimmen – und dadurch jedem<br />

Audit standhalten.<br />

Ein weiterer Vorteil der Vernetzung der<br />

Qualitätsprozesse: Ohne großen Aufwand<br />

ist ein Vergleich zwischen tatsächlicher Fehlerhäufigkeit<br />

und FMEA möglich. Damit<br />

können Arbeitsplan, Produktionslenkungsplan<br />

und Prüfplan stets so effektiv angepasst<br />

werden, dass alle überflüssigen Prüfungen<br />

eliminiert werden. Dadurch werden<br />

Zeit und Kosten eingespart.<br />

Aus der Not eine Tugend machen<br />

„Die FMEA ist in vielen kleinen und mittelständischen<br />

Unternehmen noch immer ein<br />

Reizthema, da Aufwand und Kosten für ihre<br />

Erstellung höher scheinen als ihr Nutzen“,<br />

sagt Stefan Weber, Geschäftsführer von iqs.<br />

„Aber sie wird vom Auftraggeber inzwischen<br />

fast standardmäßig verlangt – warum<br />

also nicht aus der Not eine Tugend machen<br />

und mit ihr den Qualitätsregelkreis<br />

schließen?“<br />

Inzwischen ist auch die Erstellung einer<br />

FMEA ähnlicher Bauteile schnell gemacht,<br />

sofern die CAQ-Software mit der sogenannten<br />

Vererbungstechnik arbeitet. Die Software<br />

unterstützt den Anwender darin, die<br />

Ähnlichkeit von den zu analysierenden Produkten<br />

oder Prozessen für die einfache Erstellung<br />

weiterer FMEAs zu nutzen.<br />

Eine Basis-FMEA bildet in vielen Firmen<br />

bis zu 90 % aller Teile ab. Aus ihr können problemlos<br />

die FMEAs und Prüfpläne weiterer<br />

Bauteile abgeleitet werden. FMEAs müssen<br />

dann nicht mehr von Hand nachgepflegt<br />

werden, sondern werden mit Hilfe der Vererbungstechnik<br />

automatisch angepasst:<br />

Wenn sich ein Prozessschritt oder eine Maßnahme<br />

ändert, werden diese Änderungen<br />

automatisch in allen FMEAs berücksichtigt,<br />

die diesen FMEA-Baustein verwenden.<br />

Unternehmen sind zunehmend global<br />

tätig und verfügen oft über mehrere Standorte<br />

in verschiedenen Ländern und Kontinenten.<br />

Für sind der Aufbau eines zentralen<br />

Wissensspeichers und der abteilungs- beziehungsweise<br />

standortübergreifende Wissenstransfer<br />

besonders wertvoll.<br />

Wissensspeicher und –transfer gewinnen<br />

an Bedeutung, wenn die Standorte zudem<br />

über unterschiedliche Kompetenzen<br />

verfügen, die Entwicklung beispielsweise in<br />

Europa, die Fertigung hingegen in Asien angesiedelt<br />

ist. Um das Fertigungs-Know-how<br />

in die Entwicklung neuer Produkte einfließen<br />

lassen zu können, ist ein reibungsloser<br />

Wissenstransfer nötig – und der ist nur<br />

möglich, wenn alle Standorte auf eine gemeinsame<br />

Datenbasis zurückgreifen.<br />

Integration durch Harmonisierung<br />

Neben der gemeinsamen Datenbasis ist für<br />

eine tiefgreifende Vernetzung der Qualitätsprozesse<br />

– auch über Ländergrenzen hinweg<br />

– eine optimale Integration des CAQ-<br />

Systems in die bestehende Infrastruktur<br />

und Serverlandschaft erforderlich. Passende<br />

Schnittstellen sind unabdingbar.<br />

Wichtig ist auch, Importformate sowohl<br />

bei CAD-Systemen als auch bei ERP-Systemen<br />

zu standardisieren und Messsysteme<br />

über gängige Hardware-Interfaces zu integrieren,<br />

um den Datentransfer zwischen den<br />

Systemen zu erleichtern. Je mehr Daten und<br />

Informationen sinnvoll in den Qualitätsregelkreis<br />

einfließen, desto effizienter können<br />

die Qualitätsprozesse gestaltet werden.<br />

Auch die Beziehung Kunde-Lieferant profitiert<br />

von der Digitalisierung der Qualitätsprozesse,<br />

denn mit ihr ist Kommunikation<br />

und Datenaustauschen eindeutig und zeitgleich<br />

möglich. Bestes Beispiel ist die Abwicklung<br />

des Erstmusterprüfberichts mit<br />

entsprechender Software und dem Austausch<br />

der Prüfberichte über ein Web-Portal:<br />

der Austausch der Daten ist schneller,<br />

die Reaktionszeiten bei der Beurteilung der<br />

Berichte kürzer und Nachbemusterungen<br />

seltener. Dies sind entscheidende Voraussetzungen<br />

für eine präventive Qualitätssicherung<br />

bei Zukaufteilen.<br />

■<br />

INNOVATIVE PRODUKTE-<br />

BILDVERARBEITUNG<br />

TELEZENTRISCHE<br />

OBJEKTIVE:<br />

SWIR OBJEKTIVE<br />

OBJEKTIVE MIT<br />

VARIABLEM<br />

ARBEITSABSTAND<br />

BELEUCHTUNGEN<br />

CCD OBJEKTIVE<br />

24.-27. Juni 2019, Messe München<br />

Halle B3 / Stand 302<br />

SILL OPTICS GmbH & Co. KG<br />

Tel.: +49 (0)9129 - 90 23-0<br />

info@silloptics.de • silloptics.de<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 19

:: Titelthema<br />

5-Achsen-Technologien von Renishaw im Einsatz bei Luftfahrt-Zulieferer<br />

Schnellere<br />

Prüfung von<br />

Turbinenschaufeln<br />

Die Überprüfung kritischer Abmessungen kann schwierig und zeitaufwendig sein, insbesondere<br />

wenn eine 100-Prozent-Prüfung von komplexen Bauteilen in Großserien<br />

gefordert ist. Europea Microfusioni Aerospaziali benötigt dafür heute nur noch die<br />

Hälfte der bisherigen Zeit – dank der 5-Achsentechnologie von Renishaw mit der<br />

„Head-Touch-Methode“.<br />

Der Autor<br />

Matthias Krieger<br />

Technical Sales & Support<br />

Manager CMM<br />

Renishaw<br />

www.renishaw.de<br />

Turbinen- und Triebwerksschaufeln werden aus Superlegierungen<br />

hergestellt, die in der Lage sind, sehr hohen<br />

Temperaturen und Drücken standzuhalten. Ihre Formen<br />

sind üblicherweise eher komplex, um ein Maximum an<br />

Effizienz zu erreichen und Spannung sowie Ermüdungserscheinungen<br />

zu reduzieren. Und doch werden sie anhand<br />

einer der ältesten Fertigungstechniken überhaupt<br />

hergestellt: Gießen.<br />

Das italienische Unternehmen Europea Microfusioni<br />

Aerospaziali (EMA) hat verschiedene Präzisions-Gießtechnologien<br />

perfektioniert, einschließlich einer Technologie<br />

für die Fertigung von Schaufeln aus einkristallinen<br />

Metalllegierungen. EMA ist Teil der Rolls-Royce<br />

Gruppe, einem weltweiten Marktführer in der Herstellung<br />

von Antriebssystemen für zivile und militärische<br />

Flugzeuge, Schiffe, U-Boote und Turbinen für die industrielle<br />

Energiegewinnung. Ungefähr 25 % der Militärflugzeuge<br />

weltweit sind mit Rolls-Royce Triebwerken<br />

ausgestatten; viele davon enthalten EMA Produkte.<br />

EMA verfügt am Standort in Morra De Sanctis über<br />

eine Fertigungshalle mit 20.000 m 2 Fläche, in der ultrahochgenaue<br />

Leit- und Laufschaufeln in Speziallegierungen<br />

für Hoch-, Mittel- und Niederdruckturbinen für zivile<br />

und militärische Anwendungen gefertigt werden.<br />

Dort entstehen außerdem Schaufeln für Industrieturbinen<br />

zur Stromerzeugung .<br />

Mehr als zwei Drittel an EMAs Fertigung geht an renommierte<br />

Kunden in der Luftfahrtindustrie in Italien<br />

und weltweit, wie zum Beispiel an die Muttergesellschaft<br />

Rolls-Royce, Agusta Westland, Ansaldo Energia,<br />

Avio, Turbocare, Siemens, MAN und Snecma.<br />

Das Unternehmen hat sich auf das Wachsausschmelzverfahren<br />

spezialisiert, ein Formverfahren für<br />

den Metallguss, bei dem zuerst Wachsmodelle produziert<br />

werden, die aus den Metallformen entstehen. Diese<br />

Wachsmodelle werden dann mit einer Keramik überzogen,<br />

die für hohe Temperaturen geeignet ist. Das<br />

Wachs wird entfernt und die Hülle aus Keramik wird<br />

dann als Form für die Superlegierung verwendet. Nachdem<br />

die gegossenen Teile erhärtet und abgekühlt sind,<br />

werden Sie wärmebehandelt und nachbearbeitet und<br />

alle Komponenten dann auf sowohl Ihre Maßhaltigkeit<br />

als auch die strukturelle Integrität, mittels Ultraschall,<br />

Röntgen und Eindringverfahren, überprüft.<br />

20 <strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong>

Der 5-Achsen-Schaltkopf PH20 für taktiles<br />

Messen auf Koordinatenmessgeräten<br />

bei der Prüfung von EMAs Turbinenschaufeln<br />

Aereo Bilder: Renishaw<br />

Komplexe Geometrien und 100 % Prüfung<br />

stellten Herausforderungen dar<br />

Die Entwicklung eines effizienten Prozesses zur Überprüfung<br />

der Maßhaltigkeit von Turbine und Triebwerksschaufeln<br />

war für EMA in der Vergangenheit eine<br />

Herausforderung aufgrund der komplexen Geometrie<br />

der Teile und der Anforderung, jede Schaufel zu überprüfen.<br />

Vittorio Caggiano, Leiter der Qualitätskontrolle bei<br />

EMA, erinnert sich: „Wir mussten eine Lösung finden,<br />

die es uns erlaubte, die Effizienz des Qualitätssicherungsprozesses,<br />

in Bezug auf die Anzahl der gemessenen<br />

Teile innerhalb einer bestimmten Zeiteinheit, zu<br />

verbessern.“ Um dies zu erreichen, musste das Unternehmen<br />

entweder in neue Messgeräte investieren oder<br />

die Messzykluszeit reduzieren und so die Kapazität der<br />

eigenen Messmaschinen erhöhen.<br />

„Bis vor ein paar Jahren haben unsere Koordinatenmessgeräte<br />

noch mit PH10 3-Achsen-Dreh-/Schwenkköpfe<br />

gearbeitet, die sowohl in Bezug auf die Bewegung<br />

als auch die zum Tastereinsatzwechsel benötigte Zeit<br />

an ihre Grenzen stieß“, sagt Caggiano. Diese Grenzen<br />

bestanden aufgrund der Komplexität der Teile, wodurch<br />

bei jedem Messzyklus viele Tastereinsatzwechsel notwendig<br />

waren.<br />

„Wir haben eng mit Renishaw zusammengearbeitet,<br />

um eine bessere Lösung zu finden. Außerdem haben wir<br />

Werkstücke in die Renishaw-Niederlassung in Turin geschickt,<br />

um dort Testmessungen durchzuführen. Nach<br />

<strong>Quality</strong> <strong>Engineering</strong> <strong>02.2019</strong> 21

:: Titelthema<br />

diesen Tests sind wir zu dem Schluss gekommen, dass<br />

es die beste Lösung ist, in die neuen, flexibleren und effizienteren<br />

PH20 5-Achsen Tastköpfe und die Modus<br />

Messsoftware zu investieren“, so Caggiano. „Renishaw<br />

hat die neuen Messtaster an unseren Koordinatenmessmaschinen<br />

nachgerüstet und 50 Messprogramme erstellt,<br />

die während der Schulung vor Ort von Renishaw-<br />

Mitarbeitern geschrieben wurden.“<br />

Die Zykluszeit konnte<br />

um 30 bis 50% reduziert werden<br />

„Das Endresultat ist sehr zufriedenstellend“, betont<br />

Maurizio Rullo, Programmierer für Koordinatenmessmaschinen<br />

bei EMA. „Seit der Einführung des Renishaw<br />

PH20 Schaltkopfes können sowohl die Messzeiten als<br />

auch die Anzahl der Tastereinsatzwechsel bei der Qualitätskontrolle<br />

drastisch reduziert werden. Der Einsatz<br />

der Modus Software hat außerdem die Programmierzeiten<br />

reduziert und optimiert. Wir konnten die Zykluszeiten<br />

um 30 bis 50% reduzieren – in manchen Fällen sogar<br />

mehr.“<br />

Die einzigartige Head-Touch-Methode (Kopfantastung)<br />

des PH20 Systems ermöglicht dem italienischen<br />

Unternehmen die Erfassung von Messpunkten durch<br />

Bewegungen des Messkopfs und nicht der Koordinatenmessmaschinen-Struktur.<br />

Da nur die schnelle, rotatori-<br />

Die Aereo Turbinenschaufeln hat EMA in der Vergangenheit<br />

mit PH10 3-Achsen-Dreh-/Schwenkköpfe vermessen,<br />

die sowohl in Bezug auf die Bewegung als<br />

auch die zum Tastereinsatzwechsel benötigte Zeit an<br />

ihre Grenzen stießen. Mit den PH20-Schaltköpfen<br />

konnten die Zykluszeiten um 50 % und mehr reduziert<br />

werden<br />

Shopfloor-Lösung mit Equator<br />

Renishaw hat zur Control 2019 die Zusammenarbeit mit Wenzel in den Feldern Shopfloor und Koordinatenmesstechnik<br />

verstärkt. Das Equator-Prüfgerät von Renishaw kann nun auch direkt über die Wenzel Software WM|Quartis<br />

zur Programmierung und Auswertung angesteuert werden. Zudem ist der Equator nun auch Teil des Portfolios von<br />

Wenzel. „Die direkte Anbindung an die Wenzel Software ist ein wichtiger Schritt, um das Lösungsangebot für Anwender<br />

im Shopfloor-Bereich auszuweiten“, sagte Rainer Lotz, Vice President EMEA bei Renishaw.<br />

Gleichzeitig stellte Wenzel auf der Control mit der SF 55 eine neue kompakte Portalmessmaschine für den Einsatz<br />

direkt in der Produktion vor. Dieses Maschinenkonzept bietet wie die größere SF 87 ein sehr gutes Preis-Leistungsverhältnis<br />