MY FACTORY 3/2022

MY FACTORY 3/2022

MY FACTORY 3/2022

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

03<br />

19186<br />

März <strong>2022</strong><br />

€ 11,00<br />

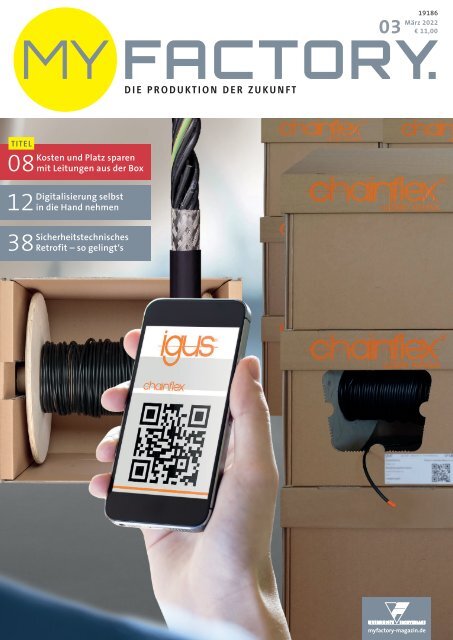

TITEL<br />

Kosten und Platz sparen<br />

08 mit Leitungen aus der Box<br />

Digitalisierung selbst<br />

12 in die Hand nehmen<br />

38 Sicherheitstechnisches<br />

Retrofit – so gelingt‘s<br />

myfactory-magazin.de

MULTIMEDIAL VERNETZT<br />

KUNDEN GEWINNEN!<br />

FÖRDERTECHNIK<br />

MATERIALFLUSS<br />

LOGISTIK<br />

FLUIDTECHNIK<br />

Profitieren Sie von unserem<br />

einmaligen Mediennetzwerk!<br />

Bitte kontaktieren Sie mich, ich berate Sie gerne!<br />

Carmen Nawrath<br />

Head of Sales<br />

Telefon: 0049/6131/992-245<br />

c.nawrath@vfmz.de

EDITORIAL<br />

INNOVATIV BLEIBEN!<br />

Eigentlich sollte diese Ausgabe von <strong>MY</strong> <strong>FACTORY</strong>. die Ausgabe zu den<br />

Messen LogiMAT, METAV und ACHEMA sein. Geplant war, Sie liebe<br />

Leserinnen und Leser, bereits im Vorfeld der Veranstaltungen über<br />

Neuheiten zu informieren, die Sie dann im März vor Ort persönlich in<br />

Augenschein nehmen würden. Aber auch dieses Jahr lässt Corona nicht<br />

locker, und der Messekalender wird wieder gehörig durcheinander<br />

gewirbelt. Wie im vergangenen Jahr gibt es zahlreiche Terminverschiebungen.<br />

Keine einfache Situation für alle Beteiligten!<br />

Dennoch: Die Unternehmen lassen sich in ihrer Innovationskraft nicht<br />

beirren und kommen auch in diesen<br />

DIE PANDEMIE<br />

IST HEMMNIS<br />

UND IMPULSGEBER<br />

ZUGLEICH<br />

schwierigen Zeiten mit neuen<br />

Lösungen und Entwicklungen auf<br />

den Markt. – Dabei ist die Corona-<br />

Pandemie laut einer aktuellen<br />

ZEW-Studie Hemmnis und Impulsgeber<br />

zugleich: In vielen Betrieben<br />

wurde einerseits das Innovationsbudget<br />

verringert. Doch gleichzeitig hat die Krisen-Situation in<br />

vielen Unternehmen zusätzliche Innovationsaktivitäten angestoßen.<br />

Wesentlicher Treiber war und ist der Digitalisierungsschub, der mit<br />

Corona einhergeht.<br />

Neuheiten, die trotz der widrigen Umstände zur Marktreife entwickelt<br />

wurden, stellen wir Ihnen auch in dieser Ausgabe wieder vor: So<br />

berichten wir beispielsweise auf Seite 20 über die Entwicklung einer<br />

bahnbrechenden Produktionsmethode für Leichtbaukomponenten.<br />

Und auf Seite 30 erfahren Sie mehr über einen neu gedachten Ansatz<br />

für Safety in Palettenlagern.<br />

Eine inspirierende<br />

Lektüre wünscht Ihnen<br />

Martina Laun<br />

Redakteurin<br />

m.laun@vfmz.de<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/01-02 3

EDITORIAL<br />

03 Innovativ bleiben!<br />

SMART NEWS<br />

06 Kurz und prägnant – das sollten Sie wissen<br />

TITEL<br />

08 Leitung aus der Box: Mit einfachen Mitteln<br />

Verschwendung vermeiden<br />

Alexander<br />

Lapp, Senior<br />

Manager<br />

Digitalisation<br />

& e-Business,<br />

U.I. Lapp<br />

12<br />

SMART PRODUCTION<br />

12 <strong>MY</strong> STORY: „Digitalisierung selbst<br />

in die Hand nehmen“ – Alexander Lapp,<br />

Senior Manager Digitalisation &<br />

e-Business, U.I. Lapp<br />

16 PRODUCTION EXCELLENCE:<br />

Mit KI-basierten Softwarelösungen die<br />

Fertigung nachhaltig digitalisieren<br />

20 Leichtbau-Innovation: In einem Schritt<br />

zu Hybridbauteilen<br />

22 Digitalisierung in der Metallbearbeitung<br />

mit Werkzeugen mit Köpfchen<br />

24 Update: Produkte, Technologien, Trends<br />

TITEL<br />

08<br />

BETRIEBSTECHNIK<br />

26 Update: Produkte, Technologien, Trends<br />

INTRALOGISTIK<br />

28 Automatisierte Förderanlage optimiert<br />

Montageprozesse: Ergonomie statt Kraftakt<br />

30 Palettenmagazine normgerecht sicher<br />

automatisieren: Safety neu gedacht<br />

33 Update: Produkte, Technologien, Trends<br />

WARTUNG-UND INSTANDHALTUNG<br />

34 Condition-Monitoring für Industriegetriebe:<br />

Stillstand ist keine Option<br />

38 Retrofit für ältere Werkzeugmaschinen:<br />

Sicherheit im Paket<br />

41 Update: Produkte, Technologien, Trends<br />

Anzeige: igus GmbH, Köln<br />

▲<br />

Was heißt hier Leitung aus der Box?<br />

Erfahren Sie mehr dazu in unserem Titelbeitrag.<br />

4 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

AUSBLICK<br />

42 Green Production: Welchen Beitrag kann<br />

die Industrie zur Vision eines klimaneutralen<br />

Deutschland leisten?<br />

38<br />

41 Impressum<br />

22<br />

WARUM UNSER SERVICE SO AUFFALLEND<br />

BESSER IST UND WAS DAS FÜR SIE BEDEUTET?<br />

LET’S TALK<br />

24/7 Support Hotline<br />

0700 49318551 service@aerzen.com<br />

Nicht nur unsere Produktqualität hat Geschichte. 150 Jahre im Dienst unserer zufriedenen Kunden<br />

hat den AERZEN Service perfektioniert. Ein dichtes Servicenetz lässt keine Störausfälle zu und<br />

unsere Servicetechniker sind darauf spezialisiert, Ihre Maschinen in kürzester Zeit wieder fit für das<br />

Tagesgeschäft zu machen. Verfügbarkeit und Zuverlässigkeit stehen international an allererster<br />

Stelle. Ausfall- oder Standzeiten Ihrer Anlagen gehören mit AERZEN der Vergangenheit an.<br />

Konstant leistungsfähig ist unsere Definition für Ihre Sicherheit.<br />

www.aerzen.com

VDI-ZRE BIETET ONLINE-<br />

RESSOURCENCHECK<br />

Durch eine schlankere Produktion lassen sich<br />

mehrere Ziele erreichen: eine höhere Qualität,<br />

Zeitersparnis, aber auch ein geringerer<br />

Verbrauch von natürlichen Ressourcen. Um<br />

mit einem effizienten Produktionsmanagement<br />

in den eigenen Prozessen Material und<br />

Energie zu sparen, hat das VDI Zentrum<br />

Ressourceneffizienz (VDI ZRE) den Online-<br />

Ressourcencheck „Produktionsplanung und<br />

Lean Production“ veröffentlicht. Mit diesem<br />

können Unternehmen Potenziale identifizieren<br />

und bekommen Impulse für die Umsetzung<br />

von Maßnahmen. Der Ressourcencheck<br />

steht unter bit.ly/3s7dZXP kostenlos zur<br />

Verfügung. Bild: panthermedia/Olivier-Le-Moal<br />

www.ressource-deutschland.de<br />

PHOENIX CONTACT TRITT ORGALIM BEI<br />

Phoenix Contact ist als eines der ersten Industrieunternehmen<br />

dem größten Dachverband für Industrietechnologie in Europa,<br />

Orgalim, beigetreten. Ziel ist es, den Verband in seiner europäischen<br />

Gremienarbeit mit der Perspektive eines Industrieunternehmens auf<br />

dem Weg in ein CO 2<br />

-neutrales Europa zu unterstützen. Dafür wird<br />

Phoenix Contact technische Lösungsansätze in Form von Anwendungsbeispielen<br />

einbringen, die die Möglichkeiten der Technik<br />

aufzeigen. Als paneuropäischer Zentralverband vertritt Orgalim die<br />

Interessen seiner Mitglieder aus dem Maschinenbau, Elektrotechnik,<br />

Elektronik, IKT und Metalltechnik bei den EU-Gesetzgebern in<br />

Brüssel. Ziel der<br />

Organisation ist es, mit<br />

politischen Entscheidungsträgern<br />

und<br />

Interessenvertretern<br />

zusammenzuarbeiten,<br />

um ein politisches<br />

Umfeld zu schaffen, das<br />

Innovationen und den<br />

industriellen Wandel<br />

unterstützt sowie<br />

Industrie und politische<br />

Entscheidungsträger zu<br />

einem konstruktiven<br />

Dialog zusammenbringt.<br />

www.phoenixcontact.com<br />

TEXTILDIENSTLEISTER MEWA ERHÄLT EXZELLENZPREIS FÜR DIGITALSTRATEGIE<br />

Für das Konzept einer konsequenten Digitalisierung von Prozessen und Infrastruktur hat der Textildienstleister Mewa<br />

den „Deutschen Exzellenzpreis für Strategie, Transformation & New Work“ <strong>2022</strong> erhalten. Mit der Auszeichnung<br />

würdigt eine unabhängige Fachjury Unternehmen, die sich als Treiber für eine zukunftsorientierte Wirtschaft<br />

hervorheben. Philipp Lehmkuhl, Leiter Digitale Transformation & Unternehmensanalysen, nahm für Mewa<br />

die Auszeichnung entgegen. Mit ihrer Digitalisierungsstrategie verfolgt die familiengeführte Firmen-Gruppe einen<br />

ganzheitlichen Ansatz über alle Unternehmensbereiche hinweg. Mewa versorgt europaweit mehr als 190 000<br />

Unternehmen mit Betriebstextilien im Mehrwegsystem. Der Rundum-Service umfasst Berufs- und Schutzkleidung,<br />

Putztücher aus der eigenen Weberei und ergänzende Produkte.<br />

www.mewa.de<br />

MASCHINENBAU: WELCHE ZUKUNFTSTHEMEN WERDEN<br />

ALS GRÖSSTE HERAUSFORDERUNG GESEHEN?<br />

6 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

SMART NEWS<br />

SCHNEIDER ELECTRIC<br />

FÜR NACHHALTIGKEIT<br />

AUSGEZEICHNET<br />

Schneider Electric hat den Deutschen<br />

Nachhaltigkeitspreis in der<br />

Kategorie „Transformationsfeld<br />

Klima“ gewonnen. Damit wird der<br />

auf Energiemanagement und industrielle Automatisierung spezialisierte<br />

Tech-Konzern für seine ganzheitlichen und digitalen IoT-Lösungen<br />

aus gezeichnet, die branchenübergreifend nachhaltiges und resilientes<br />

Wirtschaften ermöglichen. Die Jury der unabhängigen Stiftung Deutscher<br />

Nachhaltigkeitspreis hob zudem die unternehmensinternen Bemühungen<br />

für mehr Klimaschutz hervor. Anknüpfend an die bereits erzielten Erfolge<br />

setzt der global agierende Konzern auf eine klare Strategie, um den eigenen<br />

ökologischen Fußabdruck künftig auf ein Minimum zu reduzieren.<br />

www.se.com<br />

„Der Maschinen- und Anlagenbau<br />

in Deutschland hat sich in einem<br />

schweren Jahr 2021 hervorragend<br />

geschlagen und geht trotz der<br />

Corona-Pandemie mit reichlich<br />

Zuversicht in die kommenden Monate.“<br />

Karl Haeusgen, VDMA-Präsident<br />

70 %<br />

der Unternehmen im<br />

deutschen Maschinenund<br />

Anlagenbau leiden<br />

unter merklichem<br />

oder gravierendem<br />

Fachkräftemangel.<br />

Quelle: VDMA<br />

66 %<br />

der deutschen<br />

Großunternehmen sehen laut<br />

der Studie „Von Nachhaltigkeit<br />

bis Digitalisierung: Challenges<br />

<strong>2022</strong>“ träge interne Prozesse<br />

als Bremse für notwendige<br />

Anpassungen.<br />

Quelle: Aras<br />

PHILON SERVICE ROBOTICS UND<br />

COLUMBUS KOOPERIEREN<br />

Die G. Staehle<br />

GmbH und Co.<br />

KG (columbus<br />

Reinigungsmaschinen)<br />

und die Philon<br />

Service<br />

Robotics AG<br />

haben eine<br />

strategische<br />

Kooperationsvereinbarung<br />

bekannt gegeben. Gegenstand der<br />

Vereinbarung ist der Vertrieb und Service der Ecobot-<br />

Produktlinie des Herstellers Gaussian Robotics. Dieses<br />

Unternehmen hat sich im Bereich intelligente autonome<br />

Reinigung in China bereits einen Marktanteil von<br />

mehr als 90 Prozent und damit die Marktführerschaft<br />

gesichert. „Die beachtliche Entwicklungskapazität und<br />

angestrebte Technologieführerschaft im Bereich der<br />

autonomen Reinigungsmaschinen ist für das Produktportfolio<br />

von columbus ein enormer Zugewinn“, betont<br />

Jörg-Peter Staehle, Geschäftsführer von columbus.<br />

Mit der Bündelung der Kompetenzen in Beratung,<br />

Vertrieb und Service können sich die beiden Partner<br />

im wachstumsstarken Markt der autonomen Reinigung<br />

neu positionieren und einen Großteil der Marktanforderungen<br />

abdecken.<br />

www.columbus-clean.com<br />

www.ruwac.de<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 7

SMART PRODUKTION<br />

PRODUCTION<br />

MIT EINFACHEN MITTELN<br />

VERSCHWENDUNG VERMEIDEN<br />

LEITUNG AUS<br />

DER BOX<br />

8 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

SMART PRODUCTION<br />

Eine echte „Out of the box“-Lösung haben<br />

die Instandhalter des BSH-Werkes in Bad<br />

Neustadt an der Saale implementiert.<br />

Elektrische Leitungen kommen nicht mehr<br />

per Bund oder Kabeltrommel, sondern in<br />

einer Versand-und-Lager-Karton-Lösung.<br />

Das spart Kosten, Platz und Verschnitt.<br />

I<br />

n Bad Neustadt an der Saale produziert die BSH Hausgeräte<br />

GmbH Staubsauger der Marken Bosch und Siemens für<br />

ganz Europa sowie Gebläse – das Herzstück der Sauger –<br />

für andere Werke, z. B. in Nanjing/China. 450 Mitarbeiter,<br />

9 000 Staubsauger am Tag, eine hohe Fertigungstiefe und<br />

umfassende Kompetenz in Sachen Industrie 4.0: Das ist<br />

extrem verkürzt der Steckbrief dieses BSH-Standorts.<br />

Die flexible und zugleich hoch automatisierte Produktion<br />

ermöglicht die wettbewerbsfähige Herstellung der Hausgeräte<br />

„Made in Germany“ und dazu leistet die Instandhaltung<br />

einen wesentlichen Beitrag. Schließlich ist es ihre<br />

Aufgabe, die hohe Produktivität und Leistungsfähigkeit der<br />

Maschinen und Anlagen aufrechtzuerhalten – im Kunststoffspritzguss<br />

ebenso wie in der Gebläsefertigung und der<br />

UNSER ANSPRUCH BEI DER<br />

ENTWICKLUNG DES CHAINFLEX<br />

CASE WAR ES, DIE LAGERUNG<br />

UND DEN VERSAND DER<br />

LEITUNGSMETERWARE ZU<br />

VEREINEN UND DAS HANDLING<br />

FÜR DIE ANWENDER SO SIMPEL<br />

WIE MÖGLICH ZU GESTALTEN.“<br />

Max Herrmann, Regional-Produktmanager chainflex, igus<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 9

SMART PRODUCTION<br />

01<br />

01 Auch wenn die Boxen stapelbar sind, hat BSH sie<br />

in einem Regal untergebracht: So lassen sich die<br />

einzelnen Boxen entnehmen und an die Maschine<br />

bringen, die eine neue Leitung benötigt<br />

02 So sah das alte Leitungslager von BSH<br />

aus – unpassend für ein modernes Werk<br />

02<br />

Endmontage. Dabei kommen viele Anlagen „Marke Eigenbau“<br />

zum Einsatz, vor allem in der Montage- und Handhabungstechnik.<br />

Nicht zuletzt sind die Instandhalter auch für die Prüfanlagen<br />

zuständig, mit denen die 55 Entwickler neue Sauger testen.<br />

IDEEN FÜR DIE INSTANDHALTUNG 4.0<br />

Dabei haben die Verantwortlichen viele Ideen und Projekte<br />

für die Instandhaltung 4.0 umgesetzt. Zum Beispiel sind alle<br />

Maschinen im gesamten Werk mit einem RFID-Code ausgestattet<br />

und jeder Instandhalter ist mit einem Tablet unterwegs.<br />

Kommt es an einer Maschine zu Defekten oder Unregelmäßigkeiten,<br />

kann er den Code einscannen und direkt vor Ort maschinen-spezifische<br />

Daten wie die Wartungshistorie oder Ersatzteillisten<br />

aufrufen. Das spart Zeit, wenn Anlagen stillstehen oder<br />

aber wenn Stillstand durch vorbeugende Instandhaltung<br />

abgewendet werden soll.<br />

Wer so modern arbeitet, der kann nicht zufrieden sein, wenn er<br />

sich den altgewohnten Ablauf bei der Installation neuer Leitungen<br />

in einer vorhandenen Maschine vergegenwärtigt. Wie viele<br />

große Betriebe hält BSH ein eigenes Leitungslager vor, das für<br />

jeden möglichen (Stör-)Fall die passende Ersatzleitung bietet.<br />

Wenn eine neue Leitung benötigt wird, schätzt der Instandhalter<br />

die benötigte Länge, geht zum Lager, trommelt die Leitung ab<br />

und plant dabei meist noch eine Sicherheitszugabe ein, damit es<br />

auch passt. So funktioniert es in vielen Betrieben.<br />

Warum das nicht optimal ist, liegt auf der Hand. Stefan Zeis,<br />

Instandhalter im BSH-Werk Bad Neustadt: „In der Praxis bleibt<br />

meist Leitung übrig – das ist letztlich Verschwendung. Außerdem<br />

kostet es Zeit, zu zweit die Leitungsbunde auszupacken und die<br />

Leitungen auf den Trommeln aufzurollen. Auch das passt eigentlich<br />

nicht in ein modernes Werk.“<br />

PROJEKT: OPTIMIERUNG<br />

DES LEITUNGSLAGERS<br />

Aus diesen Gründen schaute sich Stefan Zeis nach einer Alternative<br />

um – und das genau zu dem Zeitpunkt (Sommer 2020), als<br />

igus eine neue Leitungsbox für sein chainflex-Programm<br />

vorstellte: das chainflex Case. Dabei handelt es sich um eine<br />

50 x 45 x 50 Zentimeter große Box aus Wellpappe, in der eine<br />

speziell konstruierte Trommel das einfache Abrollen der Leitung,<br />

die als Meterware in der vom Kunden gewünschten Länge geliefert<br />

wird, ermöglicht.<br />

Die Vorteile dieser Lösung: Der Anwender spart Versandkosten<br />

und wird schnell per Paketdienst beliefert. Er kann die<br />

Leitung direkt aus der Box abtrommeln. Außerdem lassen sich<br />

die Boxen aufeinander stapeln, so kann der Kunde sich ganz<br />

einfach ein Blocklager bauen. Auch die Platzersparnis ist ein<br />

positiver Faktor. Max Herrmann, Regional-Produktmanager<br />

chainflex: „Unser Anspruch bei der Entwicklung des chainflex<br />

Case war es, die Lagerung und den Versand der Leitungsmeterware<br />

zu vereinen und das Handling für unsere Kunden so simpel<br />

wie möglich zu gestalten.“<br />

Die BSH Instandhalter waren schnell von dem Konzept überzeugt<br />

und planten den kompletten Umstieg vom alten Trommel-<br />

10 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

SMART PRODUCTION<br />

03<br />

lager. Gemeinsam mit igus-Verkaufsberater Markus Marienfeld<br />

und Regional-Produktmanager Max Herrmann wählten sie die<br />

benötigten Leitungen aus, die ein breites Spektrum von Steuer-,<br />

Energie- und Busleitungen abdecken. Instandhalter Zeis: „Dabei<br />

ließ sich die Variantenvielfalt von 34 auf nun 28 reduzieren, weil<br />

wir zur Kostenreduktion auf doppelte Lagerhaltung für bewegliche<br />

und unbewegliche Leitungen verzichten konnten.“<br />

EINFACHES HANDLING, SCHNELLE BESTELLUNG<br />

Auch wenn die Boxen stapelbar sind, hat BSH sie in einem Regal<br />

untergebracht: „Das hat den Vorteil, dass wir die einzelnen<br />

Boxen entnehmen und an die Maschine bringen, die eine neue<br />

Leitung benötigt. Wir können die Leitungen jetzt exakt so ablängen,<br />

wie wir sie brauchen.“<br />

Apropos Leitungslänge: Auch für die Leitungsbox gilt der<br />

Grundsatz, dass igus jede chainflex-Variante in beliebiger Länge<br />

liefert. Bei BSH sind es meist zwischen 50 und 200 Meter. Da jede<br />

Box mit einem QR-Code bedruckt ist, fällt die Identifizierung<br />

leicht. Das gilt für BSH ganz besonders, denn igus hat die kundenseitige<br />

Bezeichnung der Leitungstypen in sein Bestellsystem<br />

übernommen. Max Herrmann: „Die BSH-Instandhalter bestellen<br />

bei uns online ,ihre‘ Leitung, wir schlüsseln automatisch um.“<br />

Und weil die Boxen jetzt per Paketdienst statt als Trommel oder<br />

Palettenware per Spedition kommen, werden sie schnell und<br />

weitaus kostengünstiger geliefert. Im Vergleich zur herkömmlichen<br />

Lieferung auf der Palette mittels Spedition können bis zu<br />

84 Prozent der Versandkosten gespart werden.<br />

IMMER OFFEN FÜR INNOVATIONEN<br />

Aus Sicht von BSH hat die Umstellung auf chainflex Case bestens<br />

funktioniert. Stefan Zeis: „Wir sind von der technischen Lösung<br />

überzeugt, und die Zusammenarbeit mit igus war immer sehr<br />

gut.“ Das gilt auch für andere Projekte im Werk. Ein aktuelles Beispiel:<br />

In eine Produktionslinie für Kunststoffgehäuse hat BSH<br />

einen Roboter integriert, der eine Kamera über das gerundete<br />

Gehäuse führt und die geprägte Beschriftung des Bedienfeldes<br />

auf Topqualität und -erscheinungsbild prüft. Der Roboterarm ist<br />

mit einer dreidimensional beweglichen triflex R-Energiekette aus<br />

dem igus-Programm ausgerüstet.<br />

Auch den intelligenten igus-Lösungen für die vorausschauende<br />

Wartung standen die BSH-Instandhalter offen gegenüber.<br />

In zwei konkreten Energiekettenanwendungen mussten drei- bis<br />

viermal im Jahr die Leitungen getauscht werden, was hohe<br />

Kosten bedeutete. igus legte die Energieführungen komplett neu<br />

aus, sodass die Produktivität erhöht und die Stillstandzeiten<br />

reduziert werden konnten. Aufgrund der notwendigen Verfügbarkeit<br />

der Anlage entschied sich BHS außerdem, die smart<br />

plastics von igus für die Zustandsüberwachung einzusetzen.<br />

Stefan Zeis: „Die intelligente CF.Q-Leitung überwacht kontinuierlich<br />

ihren Betriebszustand und detektiert Unregelmäßigkeiten.<br />

So konnten wir die Verfügbarkeit der hoch beanspruchbaren<br />

Anlagen weiter steigern und ungeplanten Stillstand<br />

verhindern. Das ist für uns interessant und passt zu unserem<br />

Konzept der Instandhaltung 4.0.“<br />

Bilder: igus<br />

www.igus.de<br />

03 Wie einfach der Transport zur Maschine funktioniert,<br />

demonstrieren Stefan Zeis, Instandhaltung Maschinen und<br />

Anlagen BSH Hausgeräte, Markus Marienfeld und Max Herrmann,<br />

beide igus (v. l. n. r.)<br />

UNTERNEHMEN<br />

igus GmbH<br />

Spicher Str. 1a, D-51147 Köln<br />

Tel.: +49 2203 9649 0, E-Mail: info@igus.de<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/32kelSe<br />

MIT SMARTER BOX ZU WENIGER<br />

VERSCHWENDUNG<br />

Lean Management ist ein Ansatz der<br />

kontinuierlichen Prozessoptimierung.<br />

Mithilfe verschiedener Methoden, Verfahrensweisen<br />

und Denkprinzipien verfolgt er<br />

das Ziel, Prozesse zu harmonisieren und ein<br />

ganzheitliches Produktionssystem ohne<br />

Verschwendung herzustellen (Lean<br />

Production). Den Fokus bilden dabei<br />

wertschöpfende Handlungen, für die der<br />

Kunde zahlt. Im Arbeitsalltag werden<br />

jedoch Handlungen ausgeführt, die nicht<br />

wertsteigernd sind oder sogar zusätzliche<br />

Kosten verursachen. Hier setzt chainflex<br />

Case an und ermöglicht es dem Anwender,<br />

sich auf wirklich wertschöpfende Tätigkeiten<br />

zu konzentrieren, weil es aufwendige<br />

Prozesse im Transport und Bestellwesen<br />

deutlich reduziert.<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 11

<strong>MY</strong> STORY<br />

DIGITALISIERUNG<br />

SELBST IN DIE<br />

HAND NEHMEN<br />

12 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

<strong>MY</strong> STORY<br />

Die Digitalisierung versetzt Unternehmen in die Lage, noch<br />

bessere Services und Produkte zu entwickeln und noch schneller am<br />

Markt agieren zu können. Sie bringt aber auch einen Wandel von<br />

Unternehmensstruktur und -kultur mit sich – Aspekte, die alle unter<br />

einen Hut gebracht werden müssen. Viele delegieren daher die<br />

Transformation an externe Experten. Auch Lapp überlegte dies.<br />

Man entschied sich jedoch, die Digitalisierung selbst in die Hand zu<br />

nehmen. Warum dieser Weg der bessere war, erläutert Alexander<br />

Lapp, Senior Manager Digitalisation & e-Business.<br />

Herr Lapp, viele Unternehmen<br />

geben die digitale Transformation<br />

an externe Spezialisten<br />

ab. Sie wählten einen anderen<br />

Weg und haben diesen Prozess<br />

mit Ihren Mitarbeitern selbst<br />

in Angriff genommen. Was<br />

hat Sie dazu bewegt?<br />

In vielen Betrieben ist die<br />

Digitalisierung ein klares<br />

Führungsthema. Wie bringen<br />

Sie diese komplexe Aufgabenstellung<br />

zu Ihren Mitarbeitern<br />

und damit in ein Gesamtkonzept,<br />

das über alle<br />

Abteilungsstrukturen und<br />

Standorte hinweg passt?<br />

Die Gründe für diese Entscheidung sind so vielschichtig wie das Unterfangen<br />

selbst. Sie beginnen mit der Erkenntnis, dass Digitalisierung alle etwas angeht.<br />

Die Veränderung im Denken und Handeln, ohne die Digitalisierung<br />

nicht funktioniert, muss jeden einzelnen Mitarbeitenden und das ganze<br />

Unternehmen von innen her durchdringen. Das geht umso besser, je stärker<br />

jeder aktiv an der Entwicklung beteiligt ist, statt von außen mit neuen Ideen<br />

und Impulsen konfrontiert zu werden.<br />

Das heißt, jede Länderorganisation, jede Führungskraft, jede Abteilung,<br />

kurz: jeder Mitarbeitende unseres Unternehmens hat die Aufgabe und<br />

damit auch die Verantwortung, im Rahmen seiner Möglichkeiten seinen<br />

Teil zur Digitalisierung beizutragen. Keiner kann und soll sich abwartend<br />

zurücklehnen und sagen: „Das machen die digitalen Kollegen für uns“.<br />

Hier sind wir bei dem zweiten wichtigen Aspekt, der uns darin bestärkt hat,<br />

das Thema selbst und aus eigener Kraft anzugehen. Nämlich die Überzeugung,<br />

dass unsere Mitarbeitenden und Unternehmensstrukturen dafür<br />

besonders gute Voraussetzungen mitbringen: Wir sind ein mittelständisches<br />

Familienunternehmen, das prägt unsere Unternehmenskultur seit jeher.<br />

Eigenverantwortung, Entscheidungsfreiheit und Kreativität sind unter unseren<br />

Mitarbeitenden stärker ausgeprägt als hierarchisches Denken. Damit lässt<br />

sich die „Last“ neuer Ideen und sich ändernder Denkstrukturen auf alle<br />

verteilen, denn das ist ohnehin bei uns schon immer geübte Praxis.<br />

Und was die Unternehmensstrukturen angeht: Lapp ist relativ dezentral<br />

organisiert. Das bringt große Vorteile für unsere Kunden, denn wir kennen<br />

sie, sind vor Ort und wissen sehr genau, welche Art von Lösungen sie suchen.<br />

Es hat aber auch einen direkten Vorteil für uns – und der kommt uns jetzt bei<br />

der digitalen Transformation zugute: Wir arbeiten ohne zentralistische<br />

Konzernstrukturen, bei denen alle Fäden in der Zentrale zusammenlaufen;<br />

das würde schnelles und kundennahes Handeln behindern. Vielmehr sind<br />

wir es gewohnt, in lokalen Projekten zu denken und zu handeln, die unsere<br />

Teams vor Ort in weitgehender Eigenverantwortung umsetzen. Das heißt,<br />

wir haben kurze, unbürokratische Entscheidungswege und agieren schon<br />

jetzt über weite Strecken wie ein Start-Up. Dennoch ist Digitalisierung ein<br />

klares Führungsthema. Es gilt, eine Vision und Ziele vorzugeben, sodass<br />

die Projekte entsprechend priorisiert werden.<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 13

<strong>MY</strong> STORY<br />

Die digitale Transformation<br />

versetzt Ihr Unternehmen<br />

in die Lage, noch besser zu<br />

werden. Worin genau sehen<br />

Sie den Benefit und was heißt<br />

das in der Praxis? Nennen Sie<br />

uns ein paar Beispiele.<br />

Ein Schlagwort, das in den<br />

vergangenen Jahren im<br />

Zusammenhang mit der<br />

Digitalisierung gern und<br />

häufig genutzt wurde, ist<br />

„Customer Experience“. Wie<br />

leben Sie diesen Begriff bei<br />

Lapp und was ist darunter<br />

zu verstehen?<br />

Ganz klar ist mir dennoch<br />

nicht, wie Sie all Ihre<br />

Mitarbeiter, Informationen<br />

und Daten zu einem digitalen<br />

Transformationsprozess<br />

verbinden. Wie und wo laufen<br />

die Fäden zusammen und wie<br />

bringen Sie den Prozess voran?<br />

Prinzipiell wirkt sich Digitalisierung in zwei Richtungen aus: nach außen,<br />

also in der Außenwirkung des Unternehmens auf seine Kunden, und nach<br />

innen, also in der IT-getriebenen Automatisierung und Optimierung von<br />

Unternehmensprozessen, aber auch in der Optimierung von Entscheidungsprozessen.<br />

Nach außen geht es zum Beispiel um E-Commerce und Online-<br />

Marktplätze, es geht darum, Produkte und Dienstleistungen für den Kunden<br />

zu verbessern – und solche zu entwickeln, die durch die Digitalisierung erst<br />

möglich werden.<br />

Nach innen spielen die bereits erwähnte Prozessoptimierung und das Entwickeln<br />

neuer Geschäftsmodelle eine zentrale Rolle. Dabei gibt es sehr viele<br />

Aspekte, die den Kunden berühren, also im Grunde beiden Seiten Nutzen<br />

bringen: Logistikservices wie Track & Trace-Angebote etwa oder automatisierte<br />

Nachbestellsysteme – Angebote, mit denen ein Unternehmen seinen<br />

Service-Raum erweitern kann. Nicht zu vergessen jede Art von digitalen Absatz-,<br />

Informations- und Kommunikationskanälen, die den direkten ortsunabhängigen<br />

Rund-um-die-Uhr-Kontakt zwischen Kunden und Unternehmen<br />

unterstützen – und das Erschließen neuer Kundengruppen vereinfachen.<br />

„Customer Experience“ bezeichnet die Gesamtheit aller Erlebnisse, die ein<br />

Kunde mit einem Unternehmen hat – über alle so genannten Touchpoints<br />

hinweg: Ob das ein Berater im Außendienst ist oder ein Mitarbeitender im<br />

Vertriebsbüro, ob es ein Werbespot ist, ein Plakat oder eine Broschüre, die<br />

Aufmachung einer Verpackung, der Facebook-Auftritt, der Online-Support<br />

oder die Benutzerführung auf der Firmenwebsite… Die Digitalisierung hat<br />

die Zahl der potenziellen Touchpoints fast ins Unendliche gesteigert.<br />

Spätestens hier wird klar: Digitalisierung geht in der Tat alle etwas an. Denn<br />

jeder Mitarbeitende repräsentiert durch seine Arbeit das Unternehmen, ist<br />

– direkt und persönlich oder indirekt durch das Ergebnis seiner Arbeit – ein<br />

Touchpoint zum Kunden. Damit liegt auf der Hand: Wenn wir alle Mitarbeitenden<br />

einbinden, erhöhen wir die Wahrscheinlichkeit, dass die Customer<br />

Experience an allen Touchpoints stimmt. Tun wir das nicht, laufen wir<br />

Gefahr, dass unser Unternehmensauftritt inkonsistent ist und unser<br />

Markenversprechen verwässert wird.<br />

Das ist eine gute Frage: Wie setzen wir die Digitalisierung um? Zunächst:<br />

Auch wenn es die Aufgabe aller ist, haben wir ein Kernteam geschaffen, das<br />

die Digitalisierung federführend vorantreibt, begleitet und immer wieder<br />

neue Impulse setzt. Eine wichtige Aufgabe dieses Teams ist es, so konkret wie<br />

möglich aufzuzeigen, wie uns eine gute Analyse und stimmige Interpretation<br />

von Daten helfen können, besser zu werden und wie Daten ungeahnte Einblicke<br />

eröffnen, bisweilen erstaunliche Erkenntnisse bringen und zu neuen<br />

Ideen führen. Wir verstehen uns ein Stück weit als Übersetzer, die deutlich<br />

machen, was uns Daten über unsere Prozesse sagen – und wie sie sich verbessern<br />

lassen, wenn man den Daten als unbestechliche Informationsquelle<br />

vertraut. Damit lösen wir manchen Aha-Effekt aus und stärken ganz nebenbei<br />

die Lust unserer Mitarbeitenden an der digitalen Transformation.<br />

Natürlich muss der gesamte Prozess der Transformation in vielen Einzelprojekten<br />

stattfinden. Dazu haben wir unter anderem das Instrument der<br />

„crossfunctional purpose teams“ entwickelt. Dabei lassen wir international<br />

zusammengesetzte Teams aus den unterschiedlichsten Bereichen gemeinsam<br />

Projekte umsetzen. Wir bringen dort auch ganz gezielt langgediente<br />

und junge Mitarbeitende zusammen. Erstere kennen unsere Kunden und<br />

wissen, was diese erwarten, und die jungen sprühen vor neuen, digitalen<br />

Ideen… Das ist eine höchst kreative Mischung.<br />

14 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

<strong>MY</strong> STORY<br />

Das hört sich alles sehr positiv<br />

und durchgängig an. Doch<br />

knirscht es nicht auch einmal,<br />

wenn Sie in den Abteilungen<br />

und bei Mitarbeitern<br />

bekannte und gewohnte<br />

Strukturen aufbrechen?<br />

Natürlich ist es oft auch anstrengend, wenn etwa Mitarbeitende aus dem<br />

Produktmanagement mit IT-Experten, Marketingleuten und Kollegen aus<br />

dem Finanzbereich ein gemeinsames Projekt umsetzen – schließlich treffen<br />

da mitunter sehr unterschiedliche Zielsetzungen und Kulturen aufeinander.<br />

Aber nach unseren bisherigen Erfahrungen ist der Nutzen deutlich gewichtiger<br />

als die Steine, die aus dem Weg zu räumen sind.<br />

Denn durch unsere interdisziplinäre Zusammenarbeit entstehen viele neue<br />

Ideen und die Mitglieder der Projektteams lernen sehr viel voneinander.<br />

Sie kommen aus solchen Projekten meist hoch motiviert heraus, und ihre<br />

Identifikation mit dem Unternehmen sowie mit dem Projekt Digitalisierung<br />

steigt immens. Im Übrigen kommt es durchaus vor, dass dabei Kollegen aus<br />

kleineren Bereichen zu globalen Projektleitern werden. Auch damit brechen<br />

wir herkömmliche Strukturen auf.<br />

Im Grunde entwickeln wir so – und eben nicht von oben herab – neue<br />

Tools, Produkte und Services. Es entstehen neue Strukturen und Prozesse,<br />

und unsere Mitarbeitenden eignen sich zusätzliche Kompetenzen an. Sie<br />

erhalten zum Beispiel viel tiefere Einblicke in die Aufgaben ihrer Kollegen<br />

und verbessern ganz nebenbei ihr Englisch, weil unsere Projektsprache<br />

grundsätzlich Englisch ist.<br />

Bilder: Lapp<br />

DIE FRAGEN STELLTE DIPL.-ING. (FH) NICOLE STEINICKE,<br />

CHEFREDAKTEURIN <strong>MY</strong> <strong>FACTORY</strong>.<br />

www.lappkabel.de<br />

MIT E-LEARNING ZUR INDUSTRIE 4.0<br />

Um seine Mitarbeitenden<br />

optimal mitzunehmen, hat Lapp<br />

ein E-Learning-Programm zum<br />

Themenkomplex Industrie 4.0<br />

und Digitalisierung entwickelt.<br />

Hier werden alle mit<br />

den wichtigsten Fakten<br />

vertraut gemacht, es werden<br />

Begrifflichkeiten erklärt und die<br />

wichtigsten Kunden, Player und<br />

Entwicklungen auf diesem<br />

Gebiet vorgestellt. Auch werden<br />

die Mitarbeitenden beispielhaft<br />

über die Lösungen von Lapp<br />

informiert und sie erhalten einen<br />

Ausblick in die digitale Zukunft.<br />

Ziel ist es, dass alle Mitarbeitenden<br />

ein Gefühl dafür entwickeln,<br />

wo die Reise hin geht und dass<br />

sie erfahren, ihr Unternehmen ist<br />

ganz vorne mit dabei.<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 15

PRODUCTION EXCELLENCE<br />

KI-BASIERTE SOFTWARELÖSUNGEN<br />

NACHHALTIG<br />

DIGITALISIEREN<br />

Nicht erst seit der Corona-Krise steigt für viele<br />

kleine und mittelständische Fertigungsbetriebe<br />

der Druck, die Effizienz der eigenen Produktion<br />

steigern und gleichzeitig Kosten senken zu<br />

müssen. Die KI-basierten Softwarelösungen<br />

von up2parts unterstützen auf diesem Weg<br />

mit dem Potenzial für eine durchgängig digital<br />

effizienz optimierte Fertigung.<br />

PRODUCTION<br />

EXCELLENCE<br />

Für diese Serie wählt<br />

das Redaktionsteam<br />

Unternehmen aus, die<br />

Produktionsprozesse im Hinblick<br />

auf Effizienz, Nachhaltigkeit und<br />

Wirtschaftlichkeit konsequent<br />

und vorbildlich optimieren<br />

und damit einen echten<br />

Mehrwert schaffen.<br />

16 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

PRODUCTION EXCELLENCE

PRODUCTION EXCELLENCE<br />

Andreas Kanz, Geschäftsführer der Jucowa<br />

Metallbearbeitung GmbH, setzt auf die KI-basierten<br />

Lösungen von up2parts; diese tragen zu einer enormen<br />

Effizienzsteigerung in der Arbeitsvorbereitung bei<br />

Mit einem Standort für Blechbearbeitung in Sigmaringen<br />

sowie einem Werk für Zerspanung und Montage in Albstadt<br />

gilt die Jucowa Metallbearbeitung GmbH seit<br />

vielen Jahren als zuverlässiger Dienstleister im Maschinenbau<br />

und in der Medizintechnik. Mit 50 Fachkräften bietet das<br />

1999 gegründete Unternehmen seinen Kunden ein breit gefächertes<br />

Leistungsspektrum – von komplexen Einzelteilen über<br />

mittlere Losgrößen bis hin zur Baugruppen- und Maschinenmontage.<br />

In der Fertigung stehen neun CNC-Werkzeugmaschinen<br />

von DMG Mori, die im Zuge eines Neubaus in die vollständig<br />

digitalisierte Prozesskette eingebunden werden.<br />

„Mit einer Fertigungstiefe von etwa 90% können wir gegenüber<br />

unseren Kunden sehr flexibel und termingerecht agieren“, nennt<br />

Andreas Kanz, Geschäftsführer von Jucowa, einen wichtigen<br />

Erfolgsfaktor im Tagesgeschäft eines Lohnfertigers. Dies erfordere<br />

jedoch gut organisierte Abläufe. Der Schlüssel zum Erfolg:<br />

digitale Prozesse für die Fertigung.<br />

„Wir wollen KMU bei der digitalen Effizienzsteigerung ihrer<br />

Fertigung unterstützen, und zwar ab Stückzahl 1 und entlang der<br />

gesamten Prozesskette in der Lohnfertigung, von Kalkulation<br />

über Angebotserstellung und Auftragsgenerierung bis zur<br />

Arbeitsvorbereitung und -planung“, erklärt up2parts-CEO Marco<br />

Bauer die Zielsetzung seines Software-Unternehmens. Er ist<br />

überzeugt: „Unsere Lösungen sind echte Gamechanger und<br />

Türöffner für digitale Geschäftsmodelle.” Die up2parts-Lösungen<br />

bieten den einfachen Einstieg in die Digitalisierung, sind sofort<br />

nutzbar, wartungsfrei und benötigen keine aufwändigen<br />

Schulungen.<br />

DIGITALISIERUNG SCHON IN<br />

DER ARBEITSVORBEREITUNG<br />

Jucowa ist hierfür ein gutes Beispiel. Die digitale Prozesskette beginnt<br />

dort bereits bei der Angebotserstellung: „Über DMG Mori<br />

sind wir auf up2parts aufmerksam geworden und haben die Software<br />

Ende 2020 als Pilotkunde bei uns eingeführt“, berichtet<br />

Kanz. Mithilfe einer künstlichen Intelligenz unterstützt up2parts<br />

den mittelständischen Betrieb in der Arbeitsvorbereitung dabei,<br />

Angebote automatisiert zu kalkulieren.<br />

„Die up2parts-Datenbank ist im Prinzip ein digitales Abbild<br />

unseres Unternehmens“, erklärt Andreas Kanz. Jucowa hat nun in<br />

up2parts Maschinen, Materialien, Kunden und Bauteile zentral<br />

gespeichert – letztere als 3D-Modell. Dank unbegrenzter<br />

Speicherkapazitäten können Kunden selbst datenintensive<br />

3D-Modelle mit hoher Komplexität verarbeiten. „Der Start funktioniert<br />

genauso schnell, wie einen Netflix-Account anzulegen,<br />

denn up2parts ist in nur zwei Minuten startklar”, ergänzt<br />

Dr. Christian Heining, CIO bei up2parts. Die geometrische<br />

Ähnlichkeitssuche findet gleiche oder ähnliche Bauteile automatisch<br />

binnen weniger Sekunden.<br />

SO ENTSTEHT FIRMENSPEZIFISCHE KI<br />

Mit Lizenzierung der up2parts-Software erhalten Anwender eine Grundintelligenz,<br />

den sog. „Kern der KI“. Dieser analysiert allgemeine Bauteilspezifikationen (das<br />

„WAS“ am Bauteil, z.B. Bauteilgröße, Bohrungen). Indem die Software in der realen<br />

Unternehmensumgebung mit Maschinen, Fertigungszeiten, etc. genutzt wird,<br />

erhält der „Kern“ eine permanent wachsende „Hülle“ (das „WIE“ am Bauteil), in<br />

der Erfahrung und Know-how des Unternehmens bzw. der Mitarbeiter bewahrt<br />

werden. Die firmenspezifische KI lernt schon nach dem ersten Arbeitsplan dazu<br />

und wird stetig intelligenter. Diese individuelle KI hilft Anwendern jeden Tag,<br />

Fachwissen zu bewahren, mitarbeiterunabhängig die Qualität der Kalkulationen<br />

zu optimieren sowie noch gezielter und schneller Angebote zu erstellen. In<br />

Summe wird so die Wettbewerbsfähigkeit des Fertigungsbetriebs gesteigert.<br />

18 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

PRODUCTION EXCELLENCE<br />

BIS ZU 80% SCHNELLER KALKULIEREN<br />

„Die Kalkulation von Bauteilen und die Erstellung von Angeboten<br />

erfolgt auch heute noch oftmals auf Basis von individuellem<br />

Expertenwissen meist via Excel und ist extrem zeitaufwändig.<br />

Und nur ein geringer Anteil an versendeten Angeboten führt tatsächlich<br />

auch zu einer Bestellung. Für uns ist eindeutig: In der<br />

Fertigungsbranche wird viel zu viel wertvolle Zeit mit manueller<br />

Angebotskalkulation verbracht”, erklärt CEO Marco Bauer die<br />

Motivation hinter up2parts. „Warum also nicht diesen Prozess<br />

digitalisieren und diese zeitintensiven Tätigkeiten auf ein Minimum<br />

reduzieren?“<br />

Und so trägt up2parts calculation bei Jucowa zu einer enormen<br />

Effizienzsteigerung in der Arbeitsvorbereitung bei. „Die Angebotserstellung<br />

nimmt viel Zeit in Anspruch. Aber gerade während<br />

einer guten Auftragslage ist die nicht unbedingt vorhanden“,<br />

erklärt Andreas Kanz, der als gelernter Konstrukteur genau<br />

diesen Bereich der Arbeitsvorbereitung bestens kennt und weiß,<br />

wie entscheidend die schnelle Abgabe eines Angebots ist.<br />

Deshalb habe ihn die automatisierte Lösung mit up2parts sehr<br />

interessiert. Basierend auf den zuvor in der Firmendatenbank<br />

angelegten CAD-Modellen erstellt die Software automatisiert<br />

Bauteilkalkulationen und Vorschläge zu Arbeitsplan und Laufzeiten.<br />

Diese entstammen der firmenspezifischen künstlichen<br />

Intelligenz, die mit jeder Kalkulation trainiert wird.<br />

„Unser Algorithmus ist das Herzstück von up2parts”, sagt Bauer.<br />

„Er vereint Bauteilinformationen aus 3D-Modellen mit vorhandenen<br />

Verfahren und bestehendem Fertigungs-Know-how entlang<br />

des gesamten Produktionsprozesses.” Andreas Kanz erläutert:<br />

„up2parts lernt mit jedem Bauteil dazu, sodass Kalkulationen<br />

immer genauer werden.“ Da up2parts diesen Prozess auf wenige<br />

Klicks reduziert und automatisiert, sparen Anwender bis zu 80 %<br />

Zeit in der Angebotserstellung. Andreas Kanz kennt die automatisierte<br />

Form der Angebotserstellung bereits aus der Blechbearbeitung:<br />

„Dort geht es jedoch um zweidimensionale Bauteile.<br />

up2parts schafft es, diesen Arbeitsschritt auch bei dreidimensionalen<br />

Werkstücken zuverlässig zu automatisieren.“<br />

VISION EINER DURCHGÄNGIG DIGITAL<br />

EFFIZIENZOPTIMIERTEN FERTIGUNG<br />

Die up2parts-Macher aus der Oberpfalz haben eine klare Vision:<br />

die durchgängig digitale und effizienzoptimierte Prozesskette in<br />

der Fertigung – von Kalkulation bis Qualitätssicherung. Bauer:<br />

„Wir wollen mit unseren Softwarelösungen die Fertigungsbranche<br />

nachhaltig verändern und verstehen uns als Wegbereiter der digitalen<br />

Produktion. Dabei ist unser Ansatz “simplify manufacturing”.<br />

Es geht darum, vermeintlich komplizierte Prozesse einfach zu machen.”<br />

Fertigungsprozesse neu und innovativ zu denken, ist die<br />

Voraussetzung für die Entwicklung von Lösungen, „die intuitiv bedienbar<br />

und für jedermann verständlich sind”. Das junge Softwarehaus<br />

verspricht seinen Kunden eine deutlich bessere Wettbewerbsfähigkeit<br />

dank Effizienzsteigerungen schon ab Losgröße 1.<br />

ECHTE PRAXISERFAHRUNG AUS DER<br />

FERTIGUNG DER GROSSE VORTEIL<br />

Eine der weiteren Besonderheiten des Unternehmens ist seine<br />

Herkunft. „Wir kommen aus der echten Praxis eines mittelständischen<br />

Fertigungsbetriebs”, erläutert Bauer. Die up2parts GmbH<br />

ist 2019 als ehemalige Softwareabteilung der BAM GmbH entstanden,<br />

einem Lohnfertiger mit etwa 150 Mitarbeitern und rund<br />

40 Maschinen, den Bauer 2011 gestartet hatte. Heute pflegen die<br />

beiden Unternehmen eine enge Partnerschaft. „Von dieser Zusammenarbeit<br />

profitieren die Kunden enorm, und unser Praxiswissen<br />

macht uns zum Partner auf Augenhöhe, der jegliche Optimierungspotenziale<br />

aus eigener Erfahrung kennt”, betont Bauer.<br />

WIR KOMMEN AUS DER ECHTEN<br />

PRAXIS EINES MITTELSTÄNDISCHEN<br />

FERTIGUNGSBETRIEBS. UNSER<br />

PRAXISWISSEN MACHT UNS ZUM<br />

PARTNER AUF AUGENHÖHE, DER<br />

JEGLICHE OPTIMIERUNGSPOTENZIALE<br />

AUS EIGENER ERFAHRUNG KENNT.<br />

MARCO BAUER, CEO, up2parts GmbH<br />

ERFOLGREICHE PILOTKUNDENPHASE<br />

„Bei uns steht immer der Kunde im Fokus. Wir fragen aktiv nach<br />

Feedback, um up2parts stetig zu verbessern”, erklärt Bauer.<br />

Auch vor dem Launch der beiden up2parts-Softwarelösungen<br />

gab es daher eine intensive Pilotkundenphase, die zahlreiche<br />

Erkenntnisse gebracht hat. „Durch das direkte Feedback der<br />

Anwender konnten wir die Software noch nutzerfreundlicher<br />

und praxisnäher gestalten”, so Bauer. Durch die agile Arbeitsweise<br />

der up2parts-Softwareentwicklung konnten Optimierungsvorschläge<br />

stets zeitnah umgesetzt werden. „Unser Tempo hat<br />

die Pilotkunden beeindruckt”, freut sich der Geschäftsführer.<br />

Besonders erfreulich: Alle Testkunden haben sich entschieden,<br />

auch die Bezahlversion der Software zu nutzen. Bauer: „Die<br />

Anwender haben den wirtschaftlichen Nutzen unserer Software<br />

schnell erkannt. Wir mussten keine weitere Überzeugungsarbeit<br />

leisten.”<br />

WEITERES WACHSTUM GEPLANT<br />

Zahlreiche weitere Lösungen für die Digitalisierung in der Fertigung<br />

befinden sich bereits in der Pipeline. Nicht zuletzt durch die<br />

strategische Partnerschaft mit der DMG Mori AG werden sich<br />

zahlreiche weitere Potenziale ergeben. „Der Weg bis hierhin war<br />

sehr rasant und wir sind bereit für viele weitere kleine und große<br />

Schritte in Richtung digitale Zukunft der Fertigung”, blickt Gründer<br />

Marco Bauer optimistisch in die Zukunft.<br />

Bilder: up2parts<br />

www.up2parts.com<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 19

SMART PRODUCTION<br />

01<br />

LEICHTBAU-INNOVATION<br />

IN EINEM SCHRITT ZU<br />

HYBRIDBAUTEILEN<br />

Gewichtsreduktion ist ein zuverlässiger Weg, die Effizienz von Automobilen zu steigern<br />

und Emissionen zu verringern. Eine Schlüsselrolle spielen dabei Werkstoffkompositionen<br />

aus Metall und Faserkunststoffverbunden. Sie haben viele Vorteile, sind jedoch teuer und<br />

komplex in der Herstellung. Der Lehrstuhl für Leichtbau im Automobil der Universität<br />

Paderborn hat deshalb eine innovative Produktionsmethode entwickelt. Für den richtigen<br />

Halt der Komponenten im Herstellungsprozess sorgen Vakuumerzeuger von SMC.<br />

Die Verbindung aus Metallkomponenten und Faserverbundkunststoffen,<br />

Polyamiden oder Polypropylen bietet<br />

die Möglichkeit, sehr leichte und zugleich robuste Bauteile<br />

zu produzieren, die die hohen Qualitätsanforderungen<br />

der Automobilindustrie erfüllen. Allerdings ist die Herstellung<br />

dieser hybriden Werkstücke im Vergleich zu herkömmlichen<br />

Metallkonstruktionen aus Stahl oder Aluminium komplexer<br />

und damit oft teurer. Ein bewährtes Produktionsverfahren ist das<br />

Fließpressen, bei dem die Kunststoffanteile zunächst geschmolzen<br />

und dann in einem Presswerkzeug mit den Metallkompo-<br />

nenten verbunden und in Form gebracht werden. Dies benötigte<br />

bisher mehrere Prozessschritte.<br />

HERSTELLUNGSVERFAHREN AUF<br />

EINEN SCHRITT REDUZIERT<br />

Das Forschungsprojekt „IMA-Fließpressen“ am Lehrstuhl für<br />

Leichtbau im Automobil (LiA) der Universität Paderborn eröffnet<br />

nun eine neue Lösung: In einer Prototyp-Anlage werden die benötigten<br />

Metallstrukturen in einem Fließpresswerkzeug mittels<br />

20 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

SMART PRODUCTION<br />

01 Im Prototyp der Uni Paderborn werden Metall und<br />

Faserverbundstoffe zu einem hochfesten Bauteil verpresst<br />

02<br />

02 Vakuumerzeuger der Serie ZL112A halten die Metallkom<br />

ponenten während des Fließpressprozesses zuverlässig fest;<br />

gesteuert werden sie von Sitzventilen der Serie VT307<br />

DER INNOVATIVE KERN DES<br />

VERFAHRENS LIEGT IN DER<br />

ANORDNUNG UND FIXIERUNG<br />

DER METALLBLECHE<br />

Vakuum in Position gehalten und mit einem glasfasermattenverstärkten<br />

Thermoplast (GMT) verpresst. So kann das komplette<br />

Herstellungsverfahren auf einen Schritt reduziert werden. Die<br />

fertigen Hybridbauteile sind strukturell enorm robust und biegebeständig.<br />

Erste Tests bestätigen zudem, dass sie qualitativ mit<br />

ihren herkömmlich produzierten Pendants gleichauf sind. „So<br />

hergestellte Bauteile sind nicht nur für die Automobilindustrie<br />

interessant“, sagt Tim Stallmeister, Leiter des Fachbereichs FKV-<br />

Hybrid an der Universität Paderborn. „Das Prinzip ist überall<br />

dort anwendbar, wo struktureller Leichtbau vonnöten ist – beispielsweise<br />

auch in der Luft- und Raumfahrt.“<br />

Der innovative Kern des Verfahrens liegt in der Anordnung und<br />

Fixierung der Metallbleche. Sie werden hochkant in das Fließpresswerkzeug<br />

eingelegt und an den Seiten der Pressform fixiert.<br />

Die Kernstruktur des Hybridbauteils aus GMT wird anschließend<br />

zwischen die Metallbleche gepresst und durch einen Haftvermittlerfilm<br />

direkt mit ihnen verbunden. Die Metallelemente im<br />

Randbereich der Hybridstruktur machen diese sehr verwindungssteif<br />

und belastbar. Hinzu kommen die hohen mechanischen<br />

Eigenschaften der GMT-Kernstruktur bei gleichzeitig<br />

sehr niedrigem Werkstoffgewicht. So ergibt sich eine besonders<br />

geringe Gesamtmasse des Hybridbauteils.<br />

Die hohe strukturelle Integrität der fertigen Werkstücke beruht<br />

auf der optimalen Platzierung der Metallbleche. Dementsprechend<br />

wichtig ist es, diese sicher am Rand der Form zu fixieren.<br />

Zugleich müssen sie sich am Ende des Pressverfahrens leicht aus<br />

der Kavität entfernen lassen, um die Zykluszeit kurz zu halten.<br />

„Lösungen, bei denen die Bleche von Klammern festgehalten<br />

werden, sind technisch komplex und arbeiten so dem Ziel des<br />

Forschungsprojekts entgegen, ein einfacheres Produktionsverfahren<br />

zu entwickeln“, erläutert Tim Stallmeister. Deshalb nutzen<br />

die Forschenden ein Vakuum-System, um die Bleche prozesssicher<br />

zu fixieren. Dazu wird ein Unterdruck von bis zu -0,8 bar<br />

benötigt. Bei der Entwicklung des Systems arbeiteten die Paderborner<br />

eng mit den Pneumatik-Experten von SMC zusammen,<br />

die die optimale Lösung für diese Anwendung haben: Mehrstufen-Vakuumerzeuger<br />

der Serie ZL112A.<br />

METALLBLECHE MIT UNTERDRUCK<br />

ZUVERLÄSSIG FESTHALTEN<br />

Um den Unterdruck im Inneren der Pressform zu erzeugen, legen<br />

die Forschenden mehrere Luftkanäle durch das Werkzeug, an die<br />

die Verschlauchung der Vakuumerzeuger von außen angeschlossen<br />

werden kann. Innen liegen die Metallbleche flach auf der<br />

Oberfläche, festgehalten nur vom Vakuum. „Wir waren bereits<br />

frühzeitig in die Entwicklung des neuen Fließpress-Prototypen<br />

eingebunden“, so Martin Müller, Sales Engineer bei SMC. „So<br />

konnten wir eine optimale Lösung für die hohen Anforderungen<br />

an die Zuverlässigkeit und Robustheit der Vakuumerzeuger konzipieren.“<br />

Für einen sicheren „Griff“ an den Metallblechen wird<br />

ein starker Unterdruck benötigt. Die Mehrstufen-Vakuumerzeuger<br />

liefern einen maximalen Saugvolumenstrom von 100 l/min<br />

und sind damit schnell genug, auch hohe Taktzeiten in der Automobilindustrie<br />

sicher einhalten zu können.<br />

Weitere wichtige Faktoren für den Einsatz der Vakuumerzeuger<br />

sind ihre Energieeffizienz und kompakte Ausführung. Martin<br />

Müller: „Je weiter der Vakuumerzeuger von der Anwendung entfernt<br />

angebracht ist, desto mehr Volumen muss in den Schläuchen<br />

evakuiert werden, um den benötigten Unterdruck zu erzeugen.<br />

Damit steigt der Verbrauch an Druckluft mit zunehmender<br />

Entfernung immer mehr an.“ Die Vakuumerzeuger der Serie<br />

ZL112A sind sehr kompakt – so können sie besonders nah am<br />

Presswerkzeug angebracht werden und sparen damit viel Energie<br />

im Betrieb. Gesteuert werden sie von direkt betätigten Sitzventilen<br />

der Serie VT307. Sie sind robust und enorm flexibel – sie können<br />

als Schließ-, Druckablass- und Auswahlventil ebenso eingesetzt<br />

werden wie für Vakuumtechnik und Zylinderantriebe.<br />

DIE ENTWICKLUNG GEHT WEITER<br />

Das Forschungsprojekt „IMA-Fließpressen“ evaluiert neben<br />

diesem Prototypen weitere innovative Wege, die Herstellung von<br />

Hybridbauteilen zu vereinfachen und energieeffizienter zu<br />

gestalten. „Die bisherigen Ergebnisse sind vielversprechend“,<br />

freut sich Tim Stallmeister. „Gemeinsam mit SMC treiben wir die<br />

Entwicklung des Leichtbaus nachhaltig voran.“<br />

Bilder: SMC Deutschland<br />

www.smc.de<br />

AUTOR<br />

Andreas Micus, Sales Engineer,<br />

SMC Deutschland<br />

ZUSATZINHALTE IM NETZ<br />

www.mb.uni-paderborn.de/leichtbau<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 21

SMART PRODUCTION<br />

DIGITALISIERUNG IN DER METALLBEARBEITUNG<br />

WERKZEUGE MIT KÖPFCHEN<br />

Die Digitalisierung der Produktion ist nicht nur ein Schlüsselelement von<br />

Industrie 4.0 – sie definiert auch Fertigungsmethoden neu. Dies lässt sich<br />

sehr gut in der metallbearbeitenden Industrie beobachten. Durch neue<br />

oder überarbeitete Systeme passt sich die Branche an die veränderten<br />

Produktionsbedingungen an und verwirklicht effiziente Prozesse.<br />

Smart Manufacturing in Zeiten von Industrie 4.0? Das ist<br />

eine auf Netzwerktechnologien basierende Kombination<br />

von realen und virtuellen Welten für jedes Glied der Fertigungskette,<br />

von der Planung und Kommunikation über<br />

Anlagen und Maschinen bis hin zu den Werkzeugen. Innovative<br />

Produktionssysteme verlangen nach Lösungen mit möglichst<br />

vielen für die Produktion relevanten Daten, um effektiv und wirtschaftlich<br />

arbeiten zu können. Erst damit lässt sich das Werkzeug<br />

sinnvoll in intelligente Bearbeitungsprozesse integrieren.<br />

Momentan zeigen sich zwei Trends bei der Digitalisierung der<br />

Schneidwerkzeuge: Zum einen sollen sie mit modernen Anlagen<br />

und cyberphysikalischen Produktionssystemen kommunizieren<br />

können. Der Anwender erhält dann unter anderem Informationen<br />

über Werkzeugverschleiß, voraussichtliche Lebensdauer<br />

und bereits geleistete Gesamtlaufzeit des Werkzeugs. Zum<br />

anderen geht es um die vom Hersteller bereitgestellten Werkzeuginformationen.<br />

Kataloge und Leitfäden sind schon seit<br />

vielen Jahren ein integraler Bestandteil eines Produkts. Die<br />

Herausforderung besteht nun darin, digitale Informationen als<br />

notwendiges und wesentliches Element eines Zerspanwerkzeuges<br />

miteinzubeziehen. Das beginnt schon in der Planungsphase<br />

und damit in der virtuellen Welt.<br />

PLATTFORMUNABHÄNGIGE<br />

WERKZEUGDATEN<br />

Grundlage hierfür ist die ISO-Norm 13399. Diese legt die Computerdarstellung<br />

und den Datenaustausch von Informationen<br />

über Werkzeuge und Werkzeughalter fest. Das ist der erste<br />

Schritt, um Daten plattformunabhängig bereitstellen zu können.<br />

Smart Factories nutzen ausschließlich nach diesem Standard<br />

digital spezifizierte Werkzeuge. Umfassende digitalisierte Daten<br />

vorzuhalten, wird dadurch für Werkzeughersteller unerlässlich.<br />

Die Datenintegration wird ein fester Bestandteil der Werkzeuge<br />

selbst. So verbessern Hersteller nicht nur die Produktion. Sie<br />

werden auch zu einem wichtigen Verbindungsstück in einer<br />

industriellen Informationskette, das Daten für Smart Factories<br />

und Maschinenbauer bereitstellt.<br />

Iscar hat die zentrale Bedeutung der Entwicklung und Einführung<br />

digitalisierter Lösungen für die Metallbearbeitung<br />

erkannt: Die vollautomatischen Werkzeugausgabesysteme der<br />

Matrix-Reihe sowie 2- und 3D-Werkzeugdaten im elektronischen<br />

E-CAT-Katalog sind Beispiele für Produkte, die die reale und<br />

die virtuelle Welt der digitalisierten Produktion zusammenbringen.<br />

22 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

SMART PRODUCTION<br />

01 Iscar hat den Konfigurator des E-CAT auf seiner<br />

Homepage erweitert: Neben Fräswerkzeugen können<br />

Anwender nun auch den virtuellen Zwilling von Bohrern<br />

und Gewindebohrern auf Basis von ISO 13399 erzeugen<br />

SMART PRODUCTION<br />

01<br />

02 Alle relevanten Daten zu den Iscar-Werkzeugen sind<br />

über die mobile Iscar-4.0-Pro-App abrufbar; Anwender<br />

müssen dazu lediglich den QR-Code auf dem Werkzeug<br />

oder der Verpackung scannen<br />

WERKZEUGE VIRTUELL ZUSAMMENSTELLEN<br />

Iscar hat den Konfigurator des E-CAT auf seiner Homepage<br />

erweitert. Neben Fräswerkzeugen können Anwender nun auch<br />

den virtuellen Zwilling von Bohrern und Gewindebohrern auf<br />

Basis von ISO 13399 erzeugen. Die so generierten 2D- und 3D-<br />

Daten lassen sich herunterladen und direkt in das CAM-System<br />

des Benutzers integrieren. So können Anwender am Rechner verschiedene<br />

Schneidprozesse simulieren, Kollisionskontrollen<br />

durchführen oder nach der optimalen Werkzeugkonfiguration<br />

suchen. Diese Simulationen verhindern oder minimieren mögliche<br />

Fehler bei der späteren Anwendung in der wirklichen Welt<br />

und helfen, Zeit und Kosten in der Prozessplanung zu sparen.<br />

DER QR-CODE LIEFERT ALLE DATEN<br />

Alle relevanten Daten zu den Iscar-Werkzeugen – beispielsweise<br />

Größe, Gewicht, mögliche Schneideinsätze, geeignete Werkzeughalter<br />

und empfohlene Schnittdaten – sind über die mobile<br />

Iscar-4.0-Pro-App abrufbar. Anwender müssen dazu lediglich<br />

den QR-Code auf dem Werkzeug oder der Verpackung scannen<br />

02<br />

EINE GROSSE BASIS AN VERFÜGBAREN<br />

DATEN IST VORAUSSETZUNG FÜR DIE<br />

INTEGRATION EINES WERKZEUGS IN<br />

INTELLIGENTE BEARBEITUNGSPROZESSE<br />

und erhalten so schnellen Zugriff auf die technischen Daten jedes<br />

Iscar-Produkts nach ISO 13399. Auch Informationen wie Zerspanungsbedingungen,<br />

Materialgüten oder Bedienungsanleitungen<br />

sind hinterlegt.<br />

EINE WELT VOLLER INFORMATIONEN<br />

Iscar hat zudem seine Iscar World-App erweitert, die alle Online-<br />

Apps, Schnittstellen und Produktkataloge des Unternehmens in<br />

einer einzigen Anwendung zusammenfasst. Über die App haben<br />

Anwender beispielsweise Zugriff auf den Onlinekatalog E-CAT,<br />

auf Iscar 4.0 Pro, auf das Bestellsystem E-Commerce, auf den<br />

Medienkanal, auf das Expertensystem für die Werkzeugauswahl<br />

Iscar Tool Advisor, auf technische Daten, Bearbeitungsberechnungen,<br />

häufig gestellte Fragen und vieles mehr. Mit diesem<br />

Programm können Benutzer alle Werkzeuglösungen für ihre<br />

Bedürfnisse überprüfen, vergleichen und auswählen.<br />

Bilder: Iscar<br />

www.iscar.de<br />

UNTERNEHMEN<br />

ISCAR Germany GmbH<br />

Eisenstockstraße 14, 76275 Ettlingen<br />

Tel.: +49 (0) 7243 99 08-0<br />

E-Mail: gmbh@iscar.de<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/iscar_germany<br />

www.myfactory-magazin.de <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 23

SMART PRODUCTION<br />

NEUE ROBOTERSTEUERUNGEN FÜR<br />

MEHR SCHNELLIGKEIT UND EFFIZIENZ<br />

Mit der Erweiterung der OmniCore-Robotersteuerungen<br />

um zwei Modelle will ABB Unternehmen ermöglichen,<br />

noch schneller und effizienter zu fertigen. Die<br />

neuen Steuerungen E10 und V250XT sind für verschiedene<br />

Roboter aus dem ABB-Portfolio verfügbar. Sie<br />

zeichnen sich durch eine erstklassige Bewegungssteuerung<br />

aus und bieten ein Energieeinsparpotenzial von<br />

bis zu 20 %. Dank digitaler Konnektivität und über<br />

1 000 zusätzlichen<br />

Funktionen können<br />

Anwender flexibel<br />

Anpassungen vornehmen<br />

und damit<br />

schnell auf sich verändernde<br />

Anforderungen<br />

reagieren. Der<br />

Zugriff auf die<br />

Steuerungen erfolgt mithilfe des Handbediengeräts<br />

FlexPendant. Das Multi-Touch-Display unterstützt<br />

Standardgesten wie Drücken, Wischen und Tippen und<br />

vereinfacht die Roboterprogrammierung. Dabei ist<br />

FlexPendant „hot-plug“-fähig: Es lässt sich ohne<br />

Unterbrechung der Produktion trennen und wieder<br />

anschließen. So kann es für mehrere Roboter genutzt<br />

werden, um die Inbetriebnahme zu beschleunigen.<br />

www.abb.de/robotics<br />

AUTOMATISIERTE UND ZERSTÖRUNGSFREIE<br />

QUALITÄTSPRÜFUNG<br />

Nicht nur in der<br />

industriellen Produktion<br />

ist das automatisierte<br />

Prüfen von Bauteilen<br />

ein wichtiger Baustein<br />

innerhalb der Qualitätssicherung.<br />

Auch in<br />

Archäologie, Kunst und<br />

Forschung müssen<br />

Objekte auf ihre<br />

Beschaffenheit geprüft werden. Hier sind effiziente und<br />

zuverlässige Systeme gefragt, die einen wirtschaftlichen<br />

Betrieb auch bei kleinen Prüfmengen oder großen Formaten<br />

ermöglichen. Das Unternehmen NTB entwickelt seit vielen<br />

Jahren digitale Röntgengeräte für die zerstörungsfreie<br />

Prüfung; der Maschinen- und Anlagenbauer MiniTec unterstützt<br />

den Bau von Prüfanlagen mit seinem Profil-Baukastensystem<br />

und Know-how. Die Röntgenanlagen Art X-Ray von NTB<br />

arbeiten nach dem Scan-Prinzip: Mit einer hochauflösenden<br />

Röntgenzeilenkamera wird das jeweilige Objekt der Länge<br />

nach abgescannt. Das Röntgensystem wird nach kundenspezifischen<br />

Vorgaben zusammengestellt. Dank des umfangreichen<br />

Baukastensystems mit Profil- und Lineartechnikkomponenten<br />

von MiniTec können die Röntgenanlagen an die jeweiligen<br />

Gegebenheiten des Anwenders angepasst werden.<br />

www.minitec.de; www.artxray.com<br />

MIT FLEXIBLER FERTIGUNGSPLANUNG GESTÖRTEN LIEFERKETTEN BEGEGNEN<br />

Gestörte Lieferketten und kurzfristige Personalengpässe durch Lockdown oder<br />

Quarantäne erfordern flexible Reaktionen. Unternehmen müssen ihre Fertigungsplanung<br />

kurzfristig ändern können, um der aktuellen Situation Rechnung zu<br />

tragen. Flexibilität ist das oberste Gebot. Und genau hier setzen moderne MES an,<br />

wie bisoftMES. Sie sind in der Lage, mittels grafischem Fertigungsleitstand die<br />

Belegung von Maschinen, Anlagen, Arbeitsplätzen und allen weiteren planungsrelevanten<br />

Einheiten in der Produktion auf Knopfdruck umzuplanen. Zudem<br />

versetzt der Fertigungsleitstand in bisoftMES die verantwortlichen Mitarbeiter in<br />

die Lage, alles online im Blick zu behalten. Ungeplante Störungen lassen sich<br />

unmittelbar erkennen. Das gilt auch für Material- und Personalverfügbarkeit.<br />

Werden Störungen deutlich, kann automatisch umgeplant werden. Berücksichtigt werden auch Rüstzeiten. Selbst komplexe und<br />

versetzte Arbeitsgangfolgen lassen sich widerspruchsfrei neu planen. Zudem lassen sich Planungen simulieren. Dazu werden die<br />

Aufträge aus dem ERP eingespielt. Alle individuell festgelegten Regeln z. B. zu Ressourcen-Alternativen, Personal, Werkzeugen, aber<br />

auch zur Mehrmaschinenbedienung, Rüstoptimierung oder zum Pendelbetrieb werden einbezogen.<br />

www.gbo-datacomp.de<br />

24 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

SMART PRODUCTION<br />

MEHR FLEXIBILITÄT FÜR COBOTS<br />

Üblicherweise ist es langwierig, einen UR-Roboter auf eine Linearachse zu bringen, da<br />

sowohl Achs-Auslegung als auch die Wahl und Anpassung der Steuerung und des Getriebes<br />

technisches Know-how und eine ausgeklügelte Softwareprogrammierung erfordern. Anders<br />

bei der CTU – Cobot Transport Unit, mit der Rollon die beliebten dänischen Roboter mobil<br />

macht: Sie besteht aus einer konfigurierbaren Linearachse, einem Schaltschrank sowie der<br />

Software-Komponente für URCaps und ist einfach in Betrieb zu nehmen und zu bedienen.<br />

Programmierkenntnisse sind nicht erforderlich. Die UR+-zertifizierten Linearachsen sind<br />

passgenau auf die unterschiedlichen Modelle von Universal Robots abgestimmt.<br />

www.rollon.de<br />

NEUE TECHNOLOGIE MACHT<br />

3D-LASERSCHNEIDEN NOCH EFFIZIENTER<br />

Trumpf hat mit BrightLine Speed<br />

eine neue Technologie entwickelt,<br />

mit der sich Bleche schneller und<br />

effizienter schneiden lassen. Die<br />

Lösung zielt insbesondere auf das<br />

dreidimensionale Schneiden<br />

warmumgeformter Bauteile. „Mit<br />

BrightLine Speed können wir die<br />

Schnittgeschwindigkeit bei bis zu<br />

4 mm dicken Blechen um bis zu<br />

60 % erhöhen“, sagt Ralf Kohllöffel,<br />

Produktmanager bei Trumpf. Weiter Vorteil: Der Schneidgas-Verbrauch<br />

sinkt pro Bauteil gegenüber herkömmlichem<br />

Laserschneiden um rund die Hälfte. Zudem ist der Schneidprozess<br />

bei gleicher Laserleistung um bis zu 15 % produktiver.<br />

Zentraler Bestandteil von BrightLine Speed ist ein von Trumpf<br />

patentiertes 2in1-Laserlichtkabel (LLK) mit innerem und<br />

äußerem Faserkern. Ein TruDisk-Scheibenlaser koppelt Laserlicht<br />

in das LLK ein und verteilt die Laserleistung mit Hilfe<br />

einer Keilweiche auf den inneren und äußeren Kern. Dadurch<br />

lassen sich Leistung und Strahlenprofil des Lasers flexibel und<br />

besser an die zu bearbeitende Blechdicke anpassen.<br />

www.trumpf.com<br />

3D-GEDRUCKTE KUNSTSTOFFPROBEN<br />

VOLLAUTOMATISIERT PRÜFEN<br />

Der 3D-Druck erobert eine<br />

Branche nach der anderen.<br />

Die gedruckten Bauteile<br />

müssen dabei den gleichen<br />

Ansprüchen genügen wie<br />

klassisch gefertigte Komponenten.<br />

Um den Druckprozess<br />

zu überwachen<br />

und weiter zu verbessern,<br />

fallen deshalb große Mengen an Zug- und Biegeversuchen an.<br />

Zwei Lösungen bietet hier ZwickRoell: Sowohl die kompakte<br />

Automatisierung durch roboTest L als auch die Hightech-Ausführung<br />

roboTest R gestatten vollautomatische Zug- oder<br />

Biegeversuche an einer Prüfmaschine mit einem Extensometer.<br />

Integriert ist außerdem die automatische Vermessung des<br />

Proben-Querschnitts in Dicke und Breite. Während das kompakte<br />

roboTest L System direkt im Prüflabor neben einem Computer-Arbeitsplatz<br />

betrieben werden kann, basiert roboTest R auf<br />

einem Industrieroboter. Er benötigt einen eigenen Arbeitsbereich,<br />

punktet aber durch die mögliche Integration zusätzlicher<br />

Geräte wie einer Waage, einem Codeleser und einem größeren<br />

Probenmagazin für bis zu 1 000 Proben.<br />

www.zwickroell.com<br />

Das Original.<br />

DAS BRIKETT.<br />

Mehr erfahren unter<br />

www.brikettieren.de<br />

Zuverlässige Brikettieranlagen vom Weltmarktführer

BETRIEBSTECHNIK<br />

WORKSTATIONS KOMFORTABEL ONLINE GESTALTEN<br />

Der Online-Konfigurator für Garant GridLine Workstations bietet ab sofort noch mehr Komfort. Der Anwender kann nun zu<br />

Beginn der Sitzung auswählen, ob er einen Arbeitsplatz komplett selbst aufbauen oder eine Grundkonfiguration nach<br />

seinen Wünschen anpassen möchte. Garant Workstations gibt es in drei Grundtypen: mLevel zur manuellen und eLevel zur<br />

elektrischen Höhenverstellung der ganzen Workstation sowie eLevel+ zur Höhenverstellung der Arbeitsplatte. Durch die<br />

Bereitstellung von Grundkonfigurationen wird die Online-Gestaltung von Systemarbeitsplätzen erheblich beschleunigt,<br />

denn der Anwender kann umgehend mit der individuellen Gestaltung beginnen, ohne Basiskomponenten selbst hinzufügen<br />

zu müssen. Dabei stehen ihm sämtliche Möglichkeiten offen, die gewählte Grundkonfiguration zu verändern und Zubehör<br />

zu ergänzen. Die neue Funktionalität „duplizieren“ erlaubt es zudem, die aktuelle Konfiguration zu kopieren und abzuspeichern,<br />

um Varianten zu erstellen. Das Ergebnis ist ein Plus an Planungssicherheit und Zeitersparnis – ganz nach dem Motto<br />

„schneller zum Wunschprodukt“. Der Online-Konfigurator ermöglicht es, den Arbeitsplatz in 3D von allen Seiten zu betrachten<br />

und sich ein realistisches Bild der geplanten Workstation zu machen. Zum Abschluss der Sitzung kann die Stückliste<br />

angezeigt und per Kontaktformular ein unverbindliches Angebot eingeholt werden.<br />

www.hoffmann-group.com<br />

BEI ÜBERARBEITUNG VON KEHRMASCHINE<br />

NACHHALTIGKEIT IM BLICK<br />

Kärcher setzt bei seiner<br />

Kehrmaschine KM 75/40<br />

W G einen neuen Motor<br />

ein, der bei gleichen<br />

Spezifikationen und<br />

gleicher Leistung die<br />

Emissionen im Rahmen<br />

der Stage V-Norm hält.<br />

Denn auch wenn<br />

batteriebetriebene Modelle auf dem Vormarsch sind, sind sie<br />

noch nicht in allen Anwendungen die passende Lösung. Wer<br />

lange Arbeitsintervalle ohne Unterbrechung zu bewerkstelligen<br />

hat oder lange in einer Umgebung ohne Stromversorgung<br />

arbeiten muss, ist häufig auf eine Maschine mit effizientem<br />

Verbrennungsmotor angewiesen. Zudem ist das Gewicht der<br />

KM 75/40 W G deutlich geringer, was in Verbindung mit dem<br />

leistungsstarken 3,3 kW-Benzinmotor zu einer höheren<br />

Steigfähigkeit führt – in bestimmten Situationen ein<br />

entscheidender Faktor für den Arbeitseinsatz. Bei der KM<br />

75/40 W G handelt es sich um eine handgeführte Kehrsaugmaschine,<br />

die sich für die gründliche und staubfreie Reinigung<br />

von Außenflächen ab 600 m² eignet. Sie zeichnet sich durch<br />

ein einfaches Bedienkonzept und anwenderfreundliche<br />

Elemente wie den fahrbaren Kehrgutbehälter mit ausziehbarem<br />

Trolley-Griff aus. Kompakte Abmessungen sorgen<br />

für ein hohes Maß an Wendigkeit. Alternativ ist die KM<br />

75/40 W G auch mit Akku erhältlich (KM 75/40 W Bp Pack).<br />

www.kaercher.com<br />

STEIGTECHNIK MIT EINEM PLUS AN<br />

ARBEITSSICHERHEIT<br />

Ein Plus an Arbeitssicherheit dank Steigtechnik-Lösungen, die<br />

bis ins Detail durchdacht sind: Munk Günzburger Steigtechnik<br />

stellt in der über 50-seitigen Broschüre „Neuheiten <strong>2022</strong>“<br />

eine Reihe an brandneuen Produkten vor – allen voran die<br />

neue Montageplattform mit Treppenzustieg oder auch die<br />

neuen „Safety Gard“ (SG)-Varianten des Ein-Personen-Gerüsts<br />

FlexxTower sowie der Roll- und Klappgerüste. Diese können<br />

nun mit einem DIN EN 1004 konformen vorlaufenden „Safety<br />

Gard“-Sicherheitsgeländer<br />

ausgestattet<br />

werden. Zudem<br />

werden die<br />

Familie der<br />

TRBS-konformen<br />

Stufenstehleitern<br />

um treppengängige<br />

Varianten<br />

und die neue<br />

Sicherheits-Stufenstehleiter um integrierte Stützblende an<br />

den obersten beiden Stufen erweitert. Das Unternehmen<br />

macht es Kunden im Jahr <strong>2022</strong> besonders einfach, bestehende<br />

Steigtechniklösungen aufzuwerten und zu ändern. Dafür<br />

gibt es spezielle Zubehörpakete, die als praktische Helfer<br />

für den Alltag dienen. So finden sich in der Neuheiten-Broschüre<br />

<strong>2022</strong> unter anderem auch die Zubehör-Kits „Sicherer<br />

Stand“, „Ergonomie“ oder das „TRBS-Kit“.<br />

www.steigtechnik.de<br />

26 <strong>MY</strong> <strong>FACTORY</strong> <strong>2022</strong>/03 www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

ÖKOSYSTEMBASIERTER ANSATZ FÜR DEN<br />

AUSTAUSCH VON EMISSIONSDATEN<br />

Die Dekarbonisierung<br />

der Industrie ist eine<br />

unternehmensübergreifende<br />

Herausforderung,<br />

da der überwiegende<br />

Teil des<br />

ökologischen Fußabdrucks<br />

von Produkten<br />

in der Lieferkette entsteht.<br />

Siemens bringt nun erstmalig eine Lösung zur effizienten<br />

Abfrage, Berechnung und Weitergabe von Informationen über<br />

den realen CO 2<br />

-Fußabdruck von Produkten (Product Carbon<br />

Footprint – PCF) auf den Markt. Mit SiGreen lassen sich Emissionsdaten<br />

entlang der Lieferkette austauschen und mit jenen<br />

aus der eigenen Wertschöpfung zu einem realen CO 2<br />

-Fußabdruck<br />

eines Produktes kombinieren. Dafür initiiert Siemens das<br />

offene und branchenübergreifende Estainium Netzwerk, mit<br />

dem Ziel, Herstellern, Lieferanten, Kunden sowie Partnern den<br />

Austausch vertrauenswürdiger Daten zum CO 2<br />

-Fußabdruck zu<br />

ermöglichen. SiGreen macht den CO 2<br />

-Fußabdruck von Produkten<br />

nachvollziehbar und ermöglicht es Unternehmen, gezielte<br />

Reduktionsmaßnahmen mit quantifizierbarer Wirkung zu<br />

ergreifen. So unterstützt das CO 2<br />

-Management Unternehmen<br />

auf dem Weg hin zu einer klimaneutralen Produktion.<br />

www.siemens.de<br />

INDUSTRIELLE SIGNALISIERUNG IN NEUEN<br />

DIMENSIONEN<br />

Werma beschreibt die neue eSIGN als leuchtendes Beispiel für<br />

eine Signalsäule mit sichtbar mehr Leistungsfähigkeit: mehr<br />

Farben, mehr Effekte und mehr Individualität. Dank elektrischer<br />

Modularität in Verbindung mit neuester LED-Technik lassen<br />

sich verschiedene Signalisierungsmodi<br />

mit mehreren Farben,<br />

Helligkeitsstufen und Leuchtbildern<br />

realisieren – von der klassischen<br />

Ampelanzeige bis hin zu<br />

komplett kundenspezifischen<br />

Einstellungen. Auch variable<br />

Füllstandsanzeigen oder vollflächige<br />

Signalisierungen sind<br />

einfach realisierbar. Dies bringt<br />