My Factory 04/2024

My Factory 04/2024

My Factory 04/2024

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

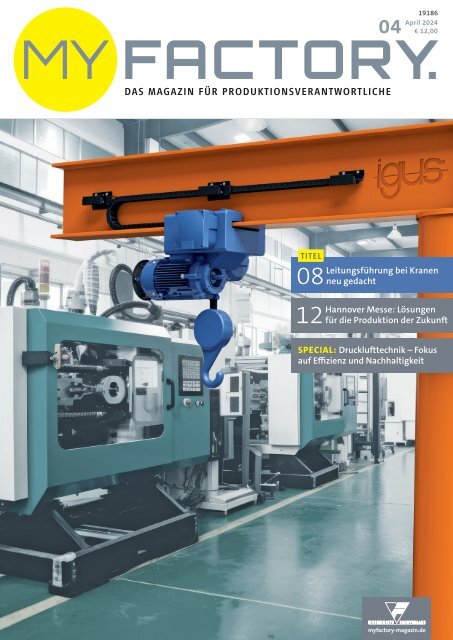

<strong>04</strong><br />

19186<br />

April <strong>2024</strong><br />

€ 12,00<br />

DAS MAGAZIN FÜR PRODUKTIONSVERANTWORTLICHE<br />

TITEL<br />

Leitungsführung bei Kranen<br />

08 neu gedacht<br />

Hannover Messe: Lösungen<br />

12 für die Produktion der Zukunft<br />

SPECIAL: Drucklufttechnik – Fokus<br />

auf Effizienz und Nachhaltigkeit<br />

myfactory-magazin.de

MULTIMEDIAL VERNETZT<br />

KUNDEN GEWINNEN!<br />

FÖRDERTECHNIK<br />

MATERIALFLUSS<br />

LOGISTIK<br />

FLUIDTECHNIK<br />

Bitte kontaktieren Sie mich, ich berate Sie gerne!<br />

Carmen Müller-Nawrath<br />

Head of Sales<br />

Telefon: 0<strong>04</strong>9/6131/992-245<br />

c.nawrath@vfmz.de<br />

Profitieren Sie von unserem<br />

einmaligen Mediennetzwerk!

EDITORIAL<br />

NACHHALTIG<br />

WETTBEWERBSFÄHIG<br />

Im Zuge der Energiewende befinden wir uns aktuell mitten in einer gewaltigen Modernisierungsund<br />

Investitionswelle. Von der Heizungsumrüstung in Privathaushalten auf Wärmepumpentechnik<br />

bis zu umfassenden energetischen Sanierungen in produzierenden Unternehmen – jede Maßnahme,<br />

egal welchen Umfangs, leistet ihren Beitrag für den Klima- und Umweltschutz. Doch nicht nur das:<br />

Die Verbesserung der Energieeffizienz ist zudem ein entscheidender Wettbewerbsfaktor für Industriebetriebe.<br />

Denn wer Anlagen, Systeme und Prozesse entsprechend gestaltet, kann nicht nur<br />

Energie und CO2-Emissionen, sondern auch Kosten einsparen. Kommen darüber hinaus noch<br />

Digitalisierung und Automatisierung mit ins Spiel, lassen sich Energie- und Produktionsdaten<br />

miteinander verknüpfen und analysieren. Dies eröffnet die Chance, die Produktivität<br />

und Effizienz der Prozesse entlang der kompletten Wertschöpfungskette<br />

nachhaltig zu steigern.<br />

Ein vielversprechender Ansatz für die Verbesserung der Energiebilanz<br />

in der Produktion ist z.B. die Umstellung von Wechselauf<br />

Gleichstrom. Ein beispielhaftes Projekt stellen wir Ihnen ab<br />

Seite 16 vor. Großes Optimierungspotenzial bieten auch Basistechnologien<br />

wie die Drucklufttechnik. Wie Verdichter mit<br />

Wärmerückgewinnung zu wahren Einsparmeistern werden,<br />

erfahren Sie im Beitrag ab Seite 32.<br />

Nachhaltige Lösungen für die Industrie rückt die Hannover<br />

Messe mit dem Leitthema „Energizing a sustainable<br />

Industry“ in den Fokus. In Halle 12 zeigen Unternehmen<br />

ihre neuesten Entwicklungen aus den Bereichen Prozessund<br />

Abwärme, Renewables, Energiemanagement<br />

und -effizienz. – Sicherlich eine gute Anlaufstelle,<br />

um sich einen Überblick zu verschaffen.<br />

Eine inspirierende<br />

Lektüre<br />

wünscht Ihnen<br />

Martina Laun<br />

Redakteurin<br />

m.laun@vfmz.de<br />

DAS BRIKETT.<br />

BESUCHEN SIE UNS AUF DEN MESSEN<br />

Grinding Hub Stuttgart<br />

14.05.-17.05.<strong>2024</strong><br />

Halle 8, Stand C01<br />

IFAT München<br />

13.05.-17.05.<strong>2024</strong><br />

Halle B5, Stand 232<br />

Mehr erfahren unter<br />

www.brikettieren.de<br />

Zuverlässige Brikettieranlagen vom Weltmarktführer

EDITORIAL<br />

03 Nachhaltig wettbewerbsfähig<br />

20<br />

SMART NEWS<br />

06 Kurz und prägnant – das sollten Sie wissen<br />

TITEL<br />

08 Leitungsführung neu gedacht: So lassen<br />

sich Krane in der Spritzgussfertigung<br />

sicher verfahren<br />

SMART PRODUCTION<br />

12 HANNOVER MESSE:<br />

Wettbewerbsfähig und nachhaltig<br />

produzieren<br />

14 Update: Produkte, Technologien, Trends<br />

zur Hannover Messe<br />

16 DC in der Praxis: Gleichstrom für eine<br />

Karosseriebau-Anlage<br />

20 MY STORY: „Wir gestalten Industrie 4.0<br />

aktiv mit“ – Ruben Conzelmann, Pilz<br />

TITEL<br />

08<br />

Ruben Conzelmann,<br />

Senior Vice President<br />

Production and<br />

Logistics bei Pilz<br />

BETRIEBSTECHNIK<br />

24 Trichter und Materialzuführungen<br />

für die Brikettierung von Metallspänen:<br />

Peripherielösungen im Fokus<br />

26 Update: Produkte, Technologien, Trends<br />

WARTUNG UND INSTANDHALTUNG<br />

28 Luft- und Raumfahrtindustrie nutzt die Vorteile<br />

der additiven Fertigung: 3D-Druck für MRO<br />

30 Aufarbeiten statt Ausmustern: Einsatz technischer<br />

Bürsten unterstützt Nachhaltigkeit<br />

31 Update: Produkte, Technologien, Trends<br />

Anzeige: igus GmbH, Köln<br />

<br />

Leitungsführung einfach per Klebetechnik<br />

anbringen? Erfahren Sie mehr dazu im Titelbeitrag.<br />

4 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

SPECIAL DRUCKLUFTTECHNIK<br />

32 So werden Verdichter zu wahren<br />

Energiesparmeistern<br />

35 Update: Produkte, Technologien, Trends<br />

36 Druckluft-Know-how für ein Zukunftsprojekt<br />

38 Mittels Reinigungskonzentrat die Effizienz<br />

von Kompressoren steigern<br />

40 Deutliche Kostenreduktion bei Pick-and-Place-<br />

Anwendungen: Effiziente Vakuumtechnologie<br />

41 Druckluftenergieeffizienz-Audit unterstützt<br />

Nachhaltigkeitsstrategie<br />

AUSBLICK<br />

42 Smarte Qualitätskontrolle<br />

40<br />

41 Impressum<br />

22.– 26. APRIL <strong>2024</strong><br />

LET THE DATA<br />

DO THE WORK.<br />

Wie Sie Ihre Produktion mit IIoT effektiv steuern, vernetzen<br />

und überwachen? Erfahren Sie auf der HANNOVER MESSE!<br />

www.hannovermesse.de/maschinenbau<br />

WORLD. LEADING. INDUSTRYSHOW.

WETTBEWERBSFÄHIG DANK<br />

WEITERBILDUNGEN<br />

In Zeiten von Digitalisierung und sich<br />

rasant entwickelnden neuen Technologien<br />

ist lebenslanges Lernen ein Muss – für<br />

Ingenieurinnen und Ingenieure genauso<br />

wie für die Männer und Frauen an den<br />

Maschinen. In der WGP-Produktionsakademie<br />

können Unternehmen ihre<br />

Mitarbeitenden auf den neuesten Stand<br />

der Technik bringen. Die Wissenschaftliche<br />

Gesellschaft für Produktionstechnik<br />

(WGP) will mit ihren Seminaren den<br />

Wissenstransfer aus den Universitäten<br />

in die Industrie beschleunigen, der nur<br />

zu oft Jahre dauert. In der Akademie<br />

finden Interessierte thematisch breit<br />

gefächerte Themen von praktisch<br />

produktionstechnischen Schulungen bis<br />

hin zu wirtschaftlich-organisatorischen<br />

Seminaren.<br />

wgp.de/de/produktionsakademie/<br />

VDMA PROGNOSTIZIERT WACHSTUM<br />

FÜR INTRALOGISTIKBRANCHE<br />

Wie der VDMA mitteilt, lag das Produktionsvolumen der deutschen Fördertechnik-<br />

und Intralogistikbranche 2023 mit geschätzt 27 Mrd. Euro 9 % über<br />

dem von 2022. Nach leichten Startschwierigkeiten in der ersten Jahreshälfte<br />

2023 legten die Aufträge in einigen Bereichen und damit auch die Produktion<br />

im 2. Halbjahr deutlich zu. „Das Jahr hat sich damit deutlich besser entwickelt<br />

als erwartet“, sagt Jan Drömer, Vorstandsvorsitzender des VDMA-Fachverbands<br />

Fördertechnik und Intralogistik und CIO der ek robotics GmbH. Für<br />

das laufende Jahr <strong>2024</strong> rechnet der Fachverband mit einem Wachstum von<br />

2 %. „Aktuell deutet der Auftragseingang auf eine verhalten positive Entwicklung<br />

hin. Auch die jüngsten Exportdaten haben sich auf ein ähnliches Niveau<br />

eingependelt, sodass wir derzeit von einem moderaten Wachstum über alle<br />

Produktbereiche der Intralogistik hinweg ausgehen“, so Drömer.<br />

www.vdma.org<br />

PODCAST: ARBEITSSCHUTZ-KOMMUNIKATION IN KMU<br />

In kleinen und mittelständischen Betrieben kümmern Führungskräfte sich um<br />

viele Dinge . Arbeitsschutz ist dann ein Aspekt von vielen und im Alltag häufig<br />

nur am Rande Gesprächsthema. Eine regelmäßige und klare Kommunikation<br />

zu Sicherheitsthemen ist jedoch ein wichtiger Baustein für den Unternehmenserfolg.<br />

Sie ist entscheidend dafür, dass alle Beschäftigten nach<br />

Feierabend gesund nach Hause gehen können. Deshalb ist es wichtig, dass<br />

Führungskräfte Sicherheits- sowie Gesundheitsaspekte immer wieder<br />

ansprechen, Mitarbeitende an Arbeitsschutz erinnern und klar machen, was sie in puncto Sicherheit von jedem Einzelnen<br />

erwarten. Auch in der Kommunikation nach außen, also im Austausch mit Fremdfirmen und Kunden muss immer klar sein:<br />

safety first. Ganz schön anspruchsvoll. Deshalb gibt die neue Folge von „Ganz sicher“ Tipps dazu, was Führungskräfte in<br />

KMU konkret tun können. Der Podcast der BG ETEM ist unter www.bgetem.de/ganzsicher zu finden.<br />

www.bgetem.de<br />

DIE KOMPLETTE PROZESSKETTE DER INTRALOGISTIK<br />

Kompakt, regional, informativ, mit Full-Service-Paket für Aussteller und Besucher: So<br />

geht die Branchenmesse Logistics & Automation in diesem Jahr an zwei Standorten<br />

an den Start – vom 15. bis 16. Mai <strong>2024</strong> in Dortmund und vom 12. bis 13. Juni <strong>2024</strong> in Hamburg. Fachbesucher dürfen sich<br />

auf eine spannende Messe mit top-aktuellen Schwerpunktthemen und einem hochwertigen Rahmenprogramm freuen.<br />

Maria Soloveva, Projektleiterin des Veranstalters Easyfairs: „Wir planen keine Imagemesse, sondern eine Plattform für den<br />

Austausch der Aussteller mit den Besuchern, die oft mit sehr konkreten Fragestellungen und Projekten auf die Messe<br />

kommen. So hat es sich bewährt, und so schätzt es die Community der Intralogistik.“ Ziel ist es, den Fachbesuchern einen<br />

ebenso umfassenden wie konzentrierten Überblick über den Stand der Technik sowie über Neuheiten und Trends der<br />

Logistik zu geben. Die Stände sind klein, die Wege kurz, und die kollegiale und persönliche Atmosphäre erleichtert es den<br />

Besuchern, mit den Experten der ausstellenden Unternehmen ins Gespräch zu kommen. Das „Easy Entry“-Konzept und der<br />

Kontaktdatenaustausch per Smart Badge tragen dazu bei, dass die Besucher den Messetag effizient nutzen können. Ein<br />

weiterer Vorteil: Zeitgleich findet am selben Ort die Empack als regionale Fachmesse für Verpackungstechnik statt.<br />

www.intralogistik-messen.de<br />

6 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

SMART NEWS<br />

VORREITER BEIM BETRIEBLICHEN KLIMASCHUTZ GESUCHT<br />

Die Mitglieder der Exzellenzinitiative<br />

„Klimaschutz-Unternehmen“ stehen für<br />

vorbildliche Leistungen bei Nachhaltigkeit,<br />

Klimaschutz, der Anpassung an die Klimakrise<br />

und Energieeffizienz. Die Initiative<br />

sucht Unternehmen, die sich ihrem Netzwerk<br />

anschließen wollen. Bundeswirtschaftsministerium,<br />

Bundesumweltministerium sowie die Deutsche Industrie- und Handelskammer<br />

rufen dazu auf, sich als Klimaschutz-Unternehmen zu bewerben. Teil<br />

des Netzwerks können Unternehmen aller Größen und Branchen werden, die<br />

Klimaschutz, Umweltschutz oder die Anpassung an die Klimakrise als strategisches<br />

Unternehmensziel verfolgen. Bewerbungsschluss ist der 31. Juli <strong>2024</strong>.<br />

www.klimaschutz-unternehmen.de<br />

Bild: DPMA / Laura Thiesbrummel<br />

„Dass die Innovationstätigkeit<br />

deutscher Unternehmen merklich anzieht,<br />

ist ein ermutigendes Zeichen in<br />

wirtschaftlich schwieriger Zeit.<br />

Geschützte Innovationen stärken die<br />

internationale Wettbewerbsfähigkeit<br />

und sind ein Treiber für Wohlstand<br />

und Fortschritt in unserer Gesellschaft.“<br />

Eva Schewior, Präsidentin des DPMA, München<br />

FLENDER AUF<br />

CO 2<br />

-NEUTRALITÄTSKURS<br />

Der Antriebshersteller Flender bezieht<br />

seit Anfang des Jahres grünen Strom<br />

aus Windanlagen mit eigenen Getrieben.<br />

In einer wegweisenden Initiative<br />

haben Flender und Eco2Grow, ein<br />

innovativer<br />

Akteur im Bereich<br />

der erneuerbaren<br />

Energien, mehrere<br />

Power Purchase<br />

Agreements<br />

(PPAs) für den<br />

Direktbezug von<br />

grünem Strom<br />

aus Wind- und<br />

Solaranlagen<br />

abgeschlossen. Die Partnerschaft ist<br />

ein weiterer entscheidender Schritt<br />

in der Nachhaltigkeitsstrategie von<br />

Flender und unterstützt das Ziel, bis<br />

2030 CO 2<br />

-neutral zu sein. „In den<br />

letzten Jahren konnten wir den<br />

CO 2<br />

-Verbrauch in unseren Werken<br />

bereits um 79 % senken. Mit diesen<br />

PPAs kommen wir unserem Ziel von<br />

100 % einen entscheidenden Schritt<br />

näher,“ so Flender-CEO Andreas Evertz.<br />

www.flender.com<br />

3,4 %<br />

Erfindungen mehr als<br />

2022 haben deutsche<br />

Unternehmen beim<br />

Deutschen Patent- und<br />

Markenamt (DPMA)<br />

2023 angemeldet.<br />

Quelle: www.dpma.de<br />

40 %<br />

aller 2023 beim<br />

DPMA eingereichten<br />

Erfindungen lassen sich<br />

dem Maschinenbau<br />

zuordnen. Er ist damit<br />

anmeldestärkster<br />

Sektor.<br />

Quelle: www.dpma.de<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 7

SMART INTRALOGISTIK PRODUKTION<br />

8 MY FACTORY <strong>2024</strong>/01-02 www.myfactory-magazin.de

INTRALOGISTIK<br />

SO LASSEN SICH KRANE IN DER<br />

SPRITZGUSSFERTIGUNG SICHER VERFAHREN<br />

LEITUNGSFÜHRUNG<br />

NEU GEDACHT<br />

Die Auftragsfertigung von Spritzgussteilen ist<br />

hochindividuell, die benötigten Werkzeuge<br />

müssen deshalb je nach Projekt regelmäßig<br />

ausgetauscht werden. Bei Talke Plastic<br />

geschieht das über Kransysteme unter<br />

der Decke. Damit die Verfahrbewegung der<br />

Krane sicher abläuft und niemand dabei zu<br />

Schaden kommt, hat sich das Unternehmen<br />

für die Installation eines innovativen<br />

Leitungsführungssystems von igus entschieden.<br />

Die Lösung überzeugt nicht zuletzt durch<br />

die neuartige, sehr einfache Anbringung<br />

der Führungen per Klebetechnik.<br />

T<br />

alke Plastic hat sich in den Jahrzehnten seines Bestehens<br />

immer wieder neu erfunden. Das Unternehmen aus Zella-<br />

Mehlis wurde 1998 als Auftragsfertiger für Spritzgussteile<br />

gegründet. Dabei ist Talke Plastic weder auf eine bestimmte<br />

Form noch auf eine spezielle Branche fokussiert. In den vergangenen<br />

Jahren wurden Bauteile für Spielzeuge, Büroartikel<br />

und Werbeträger gefertigt. Mittlerweile macht die Herstellung<br />

von Bauteilen für die Elektroindustrie und Musterung einen<br />

großen Teil der Fertigung aus. „Wir haben sehr viel in Eigenregie<br />

geschaffen“, sagt Inhaber Nicky Talke, der das Unternehmen<br />

gegründet und aufgebaut hat. In der Region rund um Zella-<br />

Mehlis sah Talke großes Potenzial für die Spritzgussfertigung – zu<br />

Recht, wie die Unternehmensgeschichte zeigt.<br />

01<br />

01 Das Leitungsführungssystem guidelok swing GLO.S von igus<br />

sichert die Kranbewegung bei Talke Plastic<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 9

INTRALOGISTIK<br />

02 03<br />

02 guidelok swing GLO.S basiert auf Wippen, die per Klebepad<br />

am Träger angebracht werden; die Wippe wird per Gewindebolzen<br />

an der Trägerplatte platziert, dadurch bleibt der Träger unversehrt<br />

03 Auch die Verfahrbewegung über mehrere Achsen ist<br />

mit dem guidelok swing GLO.S möglich<br />

<strong>04</strong> Beim Wechsel der schweren Werkzeuge in den Spritzgussmaschinen<br />

unterstützen Krane die Mitarbeiter – hier sorgt das<br />

Leitungsführungssystem von igus für Sicherheit und Zuverlässigkeit<br />

05 Nicky Talke (links) und igus-Fachmann Daniel Kühn sind<br />

zufrieden: Man arbeitet schon lange zusammen und weiß, dass<br />

man von der Expertise des anderen profitiert – so wagt man sich<br />

dann auch an herausfordernde Projekte wie die Kranlösung<br />

In der Werkshalle stehen zwölf imposante Spritzgussmaschinen,<br />

aus denen im Akkord die gefertigten Teile fallen. Zehn Mitarbeiter<br />

kümmern sich um die reibungslose Produktion. Damit das<br />

alles möglich ist, braucht es die passende Infrastruktur vor Ort.<br />

„Jede Maschine hat einen Kran“, erklärt Talke. Der Hintergrund:<br />

Um die verwendeten, teilweise eine Tonne schweren Werkzeuge<br />

zu wechseln, ist schweres Gerät gefragt. Die Krane unterstützen<br />

die Mitarbeiter bei der täglichen Arbeit. Dabei müssen sie<br />

sich nicht nur nach oben und unten bewegen, sondern es ist<br />

auch die flexible Bewegung über mehrere Achsen notwendig.<br />

INNOVATIVES WIPPENSYSTEM<br />

guidelok swing GLO.S setzt bei der Verfahrbewegung<br />

auf ein innovatives Wippensystem. Das Untertrum der<br />

Energiekette liegt auf dem Flansch des T-Trägers und ist<br />

mit der Laufkatze des Krans verbunden. Das Obertrum der<br />

Kette wird über spezielle Wippen befestigt, die die Kette<br />

im Ruhezustand sicher an Ort und Stelle halten. Setzt sich<br />

die Laufkatze des Krans in Bewegung, geben die Wippen<br />

die Energiekette – ähnlich einer Falltür – nacheinander<br />

frei. In der Gegenbewegung drückt die Energiekette<br />

schließlich wieder gegen die Wippe, die mitsamt der<br />

Kette einrastet. Durch die Wippen ist die seitliche<br />

Führung der Kette gewährleistet, sie verhindert das<br />

Herauskippen der Kette aus dem Stahlträger. Dafür muss<br />

lediglich alle 800 Millimeter eine Wippe montiert werden.<br />

Talke ist deshalb stets an der Optimierung der Kranbewegung<br />

interessiert und setzt nun mit dem Leitungsführungssystem<br />

guidelok swing GLO.S des motion plastics Spezialisten igus aus<br />

Köln auf modernste Technik.<br />

EINE ALTERNATIVE ZU<br />

KLASSISCHEN FESTOONS<br />

Die Kernherausforderung für die Wahl des passenden Systems<br />

liegt in der Leitungsführung der Krane. Die Stromzufuhr muss<br />

dauerhaft gewährleistet sein, gleichzeitig muss die Unfallgefahr<br />

minimiert werden. Die Unfallverhütungsvorschriften (UVV) der<br />

Berufsgenossenschaften stellen hohe Anforderungen an die<br />

Leitungsführung in der Produktionsumgebung, schließlich sind<br />

herabhängende Leitungen ein Sicherheitsrisiko für die Mitarbeiter.<br />

Zudem darf es nicht zu Leitungsbrüchen oder sonstigen<br />

Vorfällen kommen, die unvorhersehbare Situationen an Kran<br />

und Maschine nach sich ziehen. „Wir sind verpflichtet, die<br />

Unfallverhütungsvorschriften vollumfänglich zu erfüllen“, weiß<br />

Nicky Talke.<br />

DIE UNFALLVERHÜTUNGS-<br />

VORSCHRIFTEN DER BG STELLEN<br />

HOHE ANFORDERUNGEN AN<br />

DIE LEITUNGSFÜHRUNGEN<br />

Über die Jahre haben sich die Anforderungen an eine sichere<br />

Leitungsführung gewandelt. Bei Talke Plastic ist vor allem das<br />

sogenannte Festooning-System verwendet worden, das jahrelang<br />

in der Industrie der Standard war. Der englische Begriff<br />

beschreibt die Funktionsweise sehr anschaulich: „Festoon“ heißt<br />

„Girlande“, die Leitungen werden dort entlang einer Schiene mit<br />

einzelnen Aufhängepunkten geführt. Alternativ gibt es die Möglichkeit<br />

der Aufhängung an einem Stahlseil, wie sie bei Talke<br />

Plastic noch an einem Handarbeitsplatz vorkommt. Der Nachteil:<br />

Die Leitungen hängen frei und sind deshalb nicht gegen äußere<br />

Einflüsse geschützt. Außerdem können sie ein Sicherheitsrisiko<br />

in der Produktion darstellen. „Das Thema Leitungsführung ist<br />

uns also bereits lange bekannt“, so Nicky Talke.<br />

Hinzu kommen weitere Herausforderungen, die in der Situation<br />

vor Ort begründet liegen. Die Halle von Talke Plastic hat eine<br />

niedrige Deckenhöhe, herabhängende Leitungen fallen schnell<br />

einmal ins Blickfeld. Um hier die Sicherheit zu erhöhen, stellte<br />

10 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

INTRALOGISTIK<br />

<strong>04</strong> 05<br />

der TÜV im Rahmen der UVV-Prüfung die Auflage an das Unternehmen,<br />

neben dem Notausschalter am Kran einen weiteren<br />

stationären an einer Wand zu installieren. Eine Auflage, die per<br />

Festooning nicht realisierbar ist. Auf der Suche nach einer Alternativlösung<br />

stieß Talke dann schnell auf das Energieführungssystem<br />

guidelok swing GLO.S von igus.<br />

KONSTRUKTIONSTECHNISCHER KNIFF SORGT<br />

FÜR AUSFALLSICHEREN LAUF<br />

Im Gegensatz zum Festooning werden die Kabel beim guidelok<br />

swing GLO.S sicher durch eine Energiekette geführt, die sich entlang<br />

eines T-Trägers bewegt. Dadurch hängen die Leitungen<br />

nicht mehr von der Decke herab, sondern sind geschützt. „guidelok<br />

swing GLO.S setzt bei der Verfahrbewegung auf ein innovatives<br />

Wippensystem“, so Daniel Kühn, technischer Verkaufsberater<br />

bei igus.<br />

Das Untertrum der Energiekette liegt auf dem Flansch des<br />

T-Trägers und ist mit der Laufkatze des Krans verbunden. Das<br />

Obertrum der Kette wird über spezielle Wippen befestigt, die die<br />

Kette im Ruhezustand sicher an Ort und Stelle halten. Setzt sich<br />

die Laufkatze des Krans nun in Bewegung, geben die Wippen die<br />

Energiekette – ähnlich einer Falltür – nacheinander frei. In der<br />

Gegenbewegung drückt die Energiekette schließlich wieder<br />

gegen die Wippe, die mitsamt der Kette einrastet. Daniel Kühn:<br />

„Durch die Wippen ist die seitliche Führung der Kette gewährleistet,<br />

sie verhindert das Herauskippen der Kette aus dem Stahlträger.<br />

Dafür muss lediglich alle 800 Millimeter eine Wippe<br />

montiert werden.“<br />

INDIVIDUELLE LÖSUNG MIT KLEBETECHNIK<br />

Die Wippen ermöglichen weitere Flexibilität in der Installation,<br />

da sie auf verschiedene Arten am Träger befestigt werden<br />

können. Eine zentrale UVV-Auflage ist die Unversehrtheit des<br />

Trägers. Traditionell werden die Führungen über Bolzen auf<br />

den Träger geschweißt, was allerdings spezielles Gerät benötigt,<br />

das viele Unternehmen nicht vorhalten können. Deshalb bietet<br />

igus die Möglichkeit, die Wippen über Klebepads anzubringen.<br />

Talke Plastic und igus haben das guidelok swing GLO.S mit den<br />

Klebepads in einem Pilotprojekt verbaut. „Für uns bietet das<br />

Projekt mit Talke Plastic die perfekte Möglichkeit, die innovative<br />

Anbringung über Klebepads in der Praxis zu testen“, freut<br />

sich Daniel Kühn.<br />

Das ist nicht der einzige Punkt, in dem die Anwendung für<br />

Talke Plastic individualisiert worden ist: Aufgrund der schmalen<br />

Flanken der T-Träger war es nicht möglich, die Energiekette<br />

hinter den Anschlägen vorbeizuführen. igus und Talke Plastic<br />

haben daher die Anschläge um den Bahnhof des Kettenradius<br />

verlängert und außerhalb der Kettenlaufbahn gesetzt. Bei Talke<br />

schlägt die Laufkatze nun unterhalb der Träger an die Böcke an.<br />

Diese Art der Installation hat sich gelohnt, das Fazit in den Produktionshallen<br />

in Zella-Mehlis fällt positiv aus. „Wir sind mit der<br />

Installation des guidelok swing GLO.S sehr zufrieden“, meint<br />

Nicky Talke und fügt an, dass für die Verwendung auch auf<br />

Anwenderseite ein weiterer Faktor gegeben sein muss. So beträgt<br />

die Mindestbreite der Auflagefläche für das Untertrum 65 Millimeter.<br />

Zudem muss die Höhe des Trägers mindestens dem<br />

Radius der Energiekette plus 26 Millimeter entsprechen.<br />

NEUES WAGEN FÜR DEN<br />

GEMEINSAMEN ERFOLG<br />

Mit dem guidelok swing GLO.S haben igus und Talke Plastic ein<br />

weiteres Projekt realisieren können. Bereits seit vielen Jahren<br />

arbeiten die beiden Firmen zusammen. „igus ist eigentlich schon<br />

seit Beginn mit dabei“, sagt Talke. Beide Seiten wissen, dass sie<br />

von der Expertise des anderen profitieren – und wagen sich dann<br />

auch mal an herausfordernde Projekte wie die Kranlösung. Für<br />

Nicky Talke ist das in seinem Unternehmergeist fest verankert:<br />

„Mir ist sehr wichtig, dass wir immer wieder Neues wagen.“<br />

Bilder: igus GmbH<br />

www.igus.de<br />

AUTOR<br />

Michael Blaß, Geschäftsführer<br />

e-kettensysteme bei der igus GmbH in Köln<br />

ZUSATZINHALTE IM NETZ<br />

www.igus.de/info/guidelok-swing-glo-s<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 11

HANNOVER MESSE<br />

HANNOVER MESSE <strong>2024</strong><br />

WETTBEWERBSFÄHIG UND<br />

NACHHALTIG PRODUZIEREN<br />

Wettbewerbsfähigkeit stärken, Klima schützen, Wohlstand fördern – um diese<br />

großen Aufgaben, vor denen die Industrie heute steht, zu meistern, sind innovative<br />

Technologien gefragt. Doch wie können Unternehmen Automatisierung, künstliche<br />

Intelligenz, erneuerbare Energien und Wasserstoff effizient nutzen? Und wie kann<br />

der drohenden Deindustrialisierung Europas entgegengewirkt werden? Die<br />

Hannover Messe (22. bis 26. April) gibt Antworten.<br />

Die Hannover Messe ist in diesem Jahr wichtiger denn<br />

je, denn selten waren die wirtschaftspolitischen<br />

Rahmenbedingungen so volatil. In Hannover werden<br />

Technologien und Lösungen präsentiert, die die<br />

Industrie befähigen, wettbewerbsfähig und nachhaltig zu produzieren.<br />

Auf der Messe dreht sich alles um die intelligente<br />

und CO 2<br />

-neutrale Produktion, KI, Wasserstoff und sektorübergreifende<br />

Energie-Lösungen“, sagt Dr. Jochen Köckler,<br />

Vorstandsvorsitzender der Deutschen Messe AG. „Unsere Aus-<br />

steller werden zeigen, dass eine wettbewerbsfähige Industrieproduktion<br />

in Europa möglich ist.“<br />

Die Lösung liege im Zusammenspiel von Automatisierung,<br />

Digitalisierung und Elektrifizierung, einer breiten branchenund<br />

länderübergreifenden Zusammenarbeit sowie einem<br />

klaren politischen Kurs. Köckler: „Mit dem Leitthema ‚Energizing<br />

a Sustainable Industry‘, 4000 Ausstellern, hochkarätigen<br />

Vertretern aus Politik und Wirtschaft und dem Partnerland Norwegen<br />

ist die Hannover Messe <strong>2024</strong> hierfür die ideale Plattform.“<br />

12 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

HANNOVER MESSE<br />

KÜNSTLICHE INTELLIGENZ IM FOKUS<br />

Künstliche Intelligenz prägt aktuell das nächste Level der industriellen<br />

Digitalisierung. Sie revolutioniert die Industrie, indem sie<br />

Prozesse effizienter macht und neue Wertschöpfung ermöglicht.<br />

Durch den Einsatz von KI können Unternehmen Entwicklungszeiten<br />

verkürzen sowie Ressourcen und Energie einsparen. „Die<br />

Geschwindigkeit, mit der KI-Lösungen ihren Weg in die Industrie<br />

finden, ist atemberaubend. Unternehmen müssen jetzt investieren<br />

und vor allem ihre Mitarbeiter an die Chancen von KI heranführen,<br />

sonst werden sie vom Wettbewerb abgehängt“, betont<br />

Köckler. „KI ist der Schlüssel zur wettbewerbsfähigen und nachhaltigen<br />

Industrie.“<br />

Auf der Hannover Messse sind konkrete Anwendungen zu<br />

sehen: Roboter, die sich per Sprache steuern lassen, Maschinen,<br />

die Fehler automatisch erkennen oder Systeme, die durch<br />

vorausschauende Wartung Ausfallzeiten reduzieren. Köckler:<br />

„Generative KI wird in naher Zukunft in der Lage sein, Maschinen<br />

zu entwerfen. Dies wird dazu führen, dass sich das Berufsbild des<br />

Ingenieures grundlegend verändern wird. Auch dies gilt es, auf<br />

der Hannover Messe zu diskutieren.“<br />

WANN KOMMT DIE<br />

WASSERSTOFFWIRTSCHAFT?<br />

Mit der zunehmenden Nutzung volatiler erneuerbarer Energiequellen<br />

rückt Wasserstoff als der geeignete Energieträger für eine<br />

emissionsfreie Wirtschaft immer stärker in den Fokus. In Hannover<br />

präsentieren rund 500 Aussteller aus der Wasserstoff- und<br />

Brennstoffzellenbranche ihre Lösungen.<br />

Köckler: „Wasserstoff bietet enorme Chancen als der grüne<br />

Energieträger. Die aktuelle Geschwindigkeit bei der Implementierung<br />

und Skalierung ist jedoch unzureichend.“ Der Aufbau<br />

einer Wasserstoffwirtschaft erfordere jetzt mutige politische Entscheidungen<br />

im regulatorischen Bereich, intensive Forschung<br />

und Entwicklung für eine zügige Implementierung sowie den<br />

Aufbau der notwendigen Infrastruktur für die Skalierung. Nur so<br />

könnten sich tragfähige Geschäftsmodelle etablieren. „Auf der<br />

Hannover Messe zeigen wir, was technologisch machbar ist, und<br />

wir schaffen den Rahmen, in dem Politik und Industrie über<br />

einen konkreten Fahrplan hin zu einer funktionierenden<br />

Wasserstoffwirtschaft diskutieren und hoffentlich entscheiden<br />

können“, so Köckler.<br />

PARTNERLAND NORWEGEN: POWERHOUSE<br />

FÜR ENERGIE UND DIGITALISIERUNG<br />

KNOW-HOW UND ORIENTIERUNG<br />

Die Besucher der Hannover Messe suchen<br />

Orientierung in der Frage, wie sie Automatisierung,<br />

künstliche Intelligenz, erneuerbare Energien<br />

oder Wasserstoff sinnvoll einsetzen können.<br />

Genau dieses Know-how liefern die Aussteller.<br />

Dr. Jochen Köckler,<br />

Vorstandsvorsitzender der Deutschen Messe AG<br />

Norwegen nutzt die Weltbühne Hannover Messe, um sich unter<br />

anderem als innovativer und zuverlässiger Energiepartner zu<br />

präsentieren. Das Motto des Partnerlandes lautet „Norway <strong>2024</strong>:<br />

Pioneering the Green Industrial Transition“. Damit unterstreicht<br />

Norwegen seinen Anspruch, eine Schlüsselrolle bei der Entwicklung<br />

von Lösungen im Bereich der erneuerbaren Energien, der<br />

CO 2<br />

-neutralen Produktion, Carbon Capture und der Digitalisierung<br />

der Industrie einzunehmen.<br />

Auf der Konferenz „Renewable Dialogue – North Sea Energy<br />

Hub“ am 23. April diskutieren Politiker und Expert aus Norwegen<br />

und Deutschland über die Energiewende mit Fokus auf politische<br />

Rahmenbedingungen sowie technologische Entwicklungen<br />

und Anwendungen. Köckler: „In Europa ist Norwegen ein Kraftzentrum<br />

für Energie und Digitalisierung. Und passt damit perfekt<br />

zur Hannover Messe.“<br />

Bilder: Deutsche Messe<br />

www.hannovermesse.de<br />

DIE MESSE IM ÜBERBLICK<br />

Die Hannover Messe ist die Weltleitmesse<br />

der Industrie. Ihr Leitthema „Energizing a<br />

Sustainable Industry“ bringt ausstellende<br />

Unternehmen aus dem Maschinenbau,<br />

der Elektro- und Digitalindustrie sowie der<br />

Energiewirtschaft zusammen, um Lösungen für<br />

die Produktion und Energieversorgung der<br />

Zukunft zu präsentieren. Zu den Top-Themen<br />

zählen Industrie 4.0/Manufacturing-X, Energie<br />

für die Industrie, Digitalisierung/Künstliche<br />

Intelligenz und Maschinelles Lernen, CO 2<br />

-<br />

neutrale Produktion sowie Wasserstoff und<br />

Brennstoffzellen. Konferenzen und Foren<br />

ergänzen das Programm. Die nächste Ausgabe<br />

wird vom 22. bis zum 26. April <strong>2024</strong> in Hannover<br />

ausgerichtet. Norwegen ist Partnerland.<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 13

HANNOVER MESSE<br />

KREISLAUFWIRTSCHAFT UND VERWALTUNGSSCHALE ERLEBBAR MACHEN<br />

Die Smart<strong>Factory</strong>-KL zeigt auf der Hannover Messe, wie die<br />

Produktion der Zukunft aussehen kann. Die Produktionsinsel<br />

SKYE ist Teil der Shared Production Kaiserslautern, bei der an<br />

verschiedenen Standorten als Produktbeispiel ein Modell-<br />

Lkw über Datenräume produziert wird. Dabei spielt die Verwaltungsschale<br />

(VWS) eine zentrale Rolle. Sie enthält z.B.<br />

Informationen über<br />

den Product Carbon<br />

Footprint (PCF), den<br />

gesamten Lebenszyklus<br />

von Produkten<br />

und Ressourcen<br />

oder die Produktionsskills.<br />

„Das<br />

Spannende an<br />

unserem Demonstrator-Ökosystem<br />

ist, dass Software<br />

und KI-Methoden in<br />

der Anwendung auf dem Shopfloor vorrücken“, so Simon<br />

Jungbluth, Projektleiter smartMA-X und Researcher bei der<br />

SF-KL. „Von außen mag sich vieles ähneln, was sich aber unsichtbar<br />

tut, ist revolutionär.“ Deshalb wird die SF-KL auf der<br />

Messe zeigen, wie eine VWS LIVE in der Produktion arbeitet.<br />

„Es ist wichtig, praktisch vorzuführen, wie Kreislaufwirtschaft<br />

funktionieren kann“, betont Teresa Petzsche, die die Produktionsinsel<br />

SKYE für das Green-AI Hub Mittelstand mitentwickelt<br />

hat. „Anhand von SKYE kann man sehen, wie Komponenten<br />

mit KI überprüft und bewertet werden und mit einem<br />

Produktpass in Form einer VWS ausgestattet erneut ihren<br />

Weg in den Produktionskreislauf finden können.“ Sind die<br />

Lkw-Bauteile in Ordnung, werden sie zwischengelagert und<br />

stehen bei einer Lkw-Neubestellung optional über die VWS<br />

zum erneuten Einbau zur Verfügung. Durch die Nutzung<br />

gebrauchter Komponenten kann viel Geld gespart werden –<br />

und zusätzlich durch die damit verbundene Vermeidung von<br />

neuen CO2-Emissionen. „Genau da setzten wir an, denn der<br />

CO2-Verbrauch in der Produktion und der Lieferkette von<br />

Produkten wird in Zukunft mit einem Preisschild versehen“,<br />

weiß Alexander David vom Start-Up greenable, das für die<br />

SF-KL den PCF der Modell-Lkw mit ihrer Software-Lösung<br />

berechnet. „In Zukunft müssen wir ganzheitlicher denken.<br />

Dann wenn Unternehmen für ihre CO2-Emissionen bezahlen<br />

müssen und genau hinschauen, wird es interessant. Da wird<br />

z.B. Stahl aus China geliefert, der im Einkauf weniger kostet.<br />

Jedoch sind die damit verbundenen Emissionen für Transport<br />

und in der Herstellung wesentlich höher als bei grünem Stahl<br />

aus Europa. Hier können und müssen Unternehmen in<br />

Zukunft strategische Entscheidungen im Einkauf treffen,<br />

basierend auf dem CO2-Fußabdruck.“ „Damit vergrößert sich<br />

vielleicht auch der Anreiz, Material in Europa zu produzieren<br />

und zu kaufen“, ergänzt Simon Jungbluth.<br />

Hannover Messe: Halle 8, Stand D18<br />

www.smartfactory.de<br />

DIGITAL UND AUTOMATISIERT ZUR GESUNDEN PRODUKTION<br />

Verantwortung und technologischer Fortschritt gehen Hand in Hand – in Form von<br />

ressourcenschonenden und effizienten Prozessen in einem gesunden Arbeitsumfeld.<br />

Auf der Hannover Messe präsentiert Schunk automatisierte Lösungen, die den Weg zu<br />

dieser Transformation ebnen. Gezeigt wird, wie sich Industrieprozesse von der Be- und<br />

Entladung bis zur Bearbeitung aus einer Hand energieschonend, sicher und flexibel<br />

gestalten lassen: mit passgenauen Applikationen aus Spann-, Greif- und Automatisierungstechnik.<br />

Beispielsweise ermöglichen neue elektrische Greiferbaureihen wie EGU<br />

und EGK hierbei dank individueller Parametrierbarkeit und unterschiedlicher Greifmodi<br />

sichere Handhabungsprozesse in variantenreichen Produktionsumgebungen. Sie bauen auf einem einheitlichen, nutzerfreundlichen<br />

Funktionskonzept auf und sind dank regelmäßiger Software-Updates zukunftsfähig. Dies zeichnet auch das 2D Grasping-Kit<br />

aus. Es besteht aus einem anwendungsspezifischen Greifer, einem Kamerasystem sowie einem Industrie-PC mit Schunk-eigener<br />

KI-Software. Das Kit wurde für den schnellen Einstieg in die autonome Handhabung nicht lageorientierter Objekte entwickelt. Mit<br />

ihm lassen sich Fachkräfte von repetitiven Aufgaben befreien, was ein gesünderes und attraktiveres Arbeitsumfeld schafft.<br />

Hannover Messe: Halle 6, Stand A26<br />

www.schunk.com<br />

14 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

HANNOVER MESSE<br />

KETTEN, KABEL UND KONFEKTIONEN AUS EINER HAND<br />

Auf dem Messestand der Helukabel-Gruppe können Besucher langlebige Schleppkettenleitungen<br />

mit robustem TPE-Mantel sowie die neue Edelstahlausführung der<br />

bewährten Energieführungskette SLE in Augenschein nehmen. Weiterer Schwerpunkt<br />

ist das Thema Erdung. Dieses nimmt in der industriellen Automation einen hohen<br />

Stellenwert ein, da immer mehr Maschinen und Anlagen auf engstem Raum nebeneinander<br />

arbeiten und ihre elektromagnetischen Felder sich gegenseitig beeinflussen. Um<br />

Störungen der elektromagnetischen Verträglichkeit (EMV) zu verhindern, bietet<br />

Helukabel ein breites Sortiment an Massebändern, Schutzleitern und Erdungsblöcken<br />

an, mit denen Anwender ohne großen Montageaufwand ein maßgeschneidertes und funktionales Erdungskonzept realisieren<br />

können. Nutzer können bei Helukabel zudem aus einem breiten Sortiment an Daten-, Netzwerk- und BUS-Leitungen wählen. Für<br />

die Zukunftstechnologie Single Pair Ethernet (SPE), die Energie- und Datenübertragung in Gigabit-Geschwindigkeit mit nur einem<br />

Aderpaar ermöglicht, zählt das Unternehmen als Premium Member des SPE Industrial Partner Network zu den Innovationstreibern.<br />

Hannover Messe: Halle 13, Stand D88<br />

www.helukabel.com<br />

CLOUD SOLUTION<br />

MIT APPS FÜR DAS<br />

ENERGIEMANAGEMENT<br />

SEW-EURODRIVE—Driving the world<br />

Passend zum Leitthema der<br />

Hannover Messe „Energizing a<br />

sustainable industry“ präsentiert<br />

die Schmersal Gruppe<br />

neue Produkte und Systeme für<br />

die sichere, effiziente und nachhaltige<br />

Gestaltung von Maschinen<br />

und Anlagen. Dazu zählt<br />

z.B. die neue Schmersal Cloud<br />

Solution, mit der Daten und<br />

Informationen aus der Produktion<br />

gesammelt, zentral im<br />

Backoffice bereitgestellt und in<br />

Echtzeit analysiert werden<br />

können. Basis der IIoT-Lösung<br />

ist die Feldebene, zu der neben<br />

vernetzten Sensoren und Aktoren<br />

auch Sicherheitsschaltgeräte<br />

zählen. Die Cloud Solution<br />

fungiert als Bindeglied zwischen<br />

Feld und Backoffice. Ziel<br />

ist, die Effizienz von Maschinen<br />

und Anlagen durch Condition<br />

Monitoring, Predictive Maintenance<br />

und die Berechnung von<br />

Key Performance Indicators<br />

(KPIs) zu steigern. Darüber<br />

hinaus bietet die Cloud-Lösung<br />

künftig auch Apps für das<br />

Energiemanagement.<br />

Hannover Messe: Halle 9/D09<br />

www.schmersal.com<br />

CDM ® – Complete Drive Management<br />

Das Wohlfühlpaket für Sie und Ihre Antriebstechnik<br />

Mit CDM ® – Complete Drive Management schaffen Sie eine vollumfängliche Transparenz bezüglich Ihrer installierten und<br />

auf Lager befindlichen Antriebstechnikkomponenten und profitieren gleichzeitig von einer reduzierten Lagerhaltung.<br />

Zusätzlich erhalten Sie mit CDM ® im Bedarfsfall schnelle Unterstützung, inklusive Handlungsempfehlungen oder die Lieferung<br />

von Ersatzkomponenten im Stundenbereich. Somit sichern Sie Ihre Anlagenverfügbarkeit und minimieren Stillstandszeiten.<br />

Life Cycle<br />

Services<br />

Nutzung<br />

CDM ® – Complete Drive Management ist Teil unseres<br />

Serviceangebots entlang des kompletten Anlagenlebenszyklus.<br />

www.sew-eurodrive.de/cdm<br />

Gerne beraten wir Sie auch persönlich.<br />

edg.marktmanagement@sew-eurodrive.de

HANNOVER MESSE<br />

GLEICHSTROM FÜR EINE<br />

KAROSSERIEBAU-ANLAGE<br />

DC IN DER<br />

PRAXIS<br />

Gleichstrom bietet großes<br />

Potenzial für die Energieversorgung<br />

von Fabriken und verspricht die<br />

Einsparung von Energie und Material.<br />

Lapp als Spezialist im Bereich der<br />

Kabel- und Verbindungstechnologie<br />

hat bei einem bayerischen<br />

Automobilhersteller eine Testanlage<br />

mit DC-Lösungen ausgestattet.<br />

Der Karosseriebau in der Automobilindustrie ist hochautomatisiert.<br />

Doch die Roboter benötigen viel Energie.<br />

Daher suchen die Hersteller Wege, den Verbrauch zu<br />

reduzieren. Eine Lösung, die große Einsparungen verspricht,<br />

ist Gleichstrom (DC). „In Zukunft wird Energie der Produktion<br />

wahrscheinlich mehr und mehr durch Gleichstrom<br />

bereitgestellt“, sagt Alois Heimler, Strategic Marketing Manager<br />

Intralogistik & Automotive, von Lapp. „Das Erfolgsgeheimnis liegt<br />

in weniger Spannungswandlungen.“ In Dingolfing im Werk der<br />

BMW Group ist diese Zukunftsvision bereits Gegenwart. Die Fertigung<br />

im Karosseriebau wird mit Gleichstrom betrieben. Die Verbindungslösungen<br />

für die Linie stammen aus dem Hause Lapp.<br />

ENERGIE SPAREN BEIM BREMSEN<br />

Ein großer Teil des Stromverbrauchs einer Industrieanlage entfällt<br />

auf Maschinen und Roboter, entsprechend große Einsparpotenziale<br />

gibt es hier. Ein Roboter entnimmt kurzzeitig viel Energie,<br />

um einen Bewegungsablauf zu initiieren oder in kinetische Energie<br />

zu wandeln. Im Abbremsmoment oder im Senkbetrieb, wird<br />

jedoch aus der kinetischen Energie wieder elektrische Energie erzeugt<br />

(Der Antrieb befindet sich nun im Generatorbetrieb). Diese<br />

kinetische Energie wird in Wechselstromsystemen (AC) in der Regel<br />

nicht gespeichert und geht als Wärmeenergie verloren; so wurden<br />

bisher Bremswiderstände eingesetzt, um die überschüssige<br />

Energie zu „verbrennen“. Anders im Gleichstrom(DC)-Netz: „Hier<br />

wird die Energie in den DC-Zwischenkreis, in andere DC-Verbraucher<br />

oder in Energiespeicher gespeist. Somit kann die Energie, die<br />

bei Abbremsvorgängen frei wird, ohne große Wandlungsverluste<br />

zentral für alle Verbraucher an das Netz zurückgeschickt werden“,<br />

erklärt Alois Heimler die Bremsrekuperation. Das erlaubt den<br />

direkten Energieaustausch zwischen allen Antrieben.<br />

Stammt der Strom aus regenerativen Quellen wie beispielsweise<br />

Photovoltaik, liegt er als Gleichspannung vor, wenn auch<br />

die Verbraucher zunehmend auf Gleichstrom ausgelegt sind.<br />

FÜR WECHSELSPANNUNG WERDEN<br />

FÜNFADRIGE LEITUNGEN<br />

BENÖTIGT, FÜR GLEICHSPANNUNG<br />

EIN BIS ZWEI LEITER WENIGER<br />

„DC ist demnach ein Kernelement für die Energiewende“, so Alois<br />

Heimler. Die genauen Einsparungen bei einer Umstellung auf<br />

DC variieren je nach Anlage und ihrer Auslastung. Ergebnisse<br />

zwischen 15 und 20 Prozent sind jedoch realistisch.<br />

LEITUNGEN FÜR DC-ANWENDUNGEN<br />

IM NIEDERSPANNUNGSBEREICH<br />

Lapp hat ein spezielles Leitungsportfolio für verschiedene DC-<br />

Anwendungen im Niederspannungsbereich entwickelt. Diese<br />

Leitungen kommen in der Karosserieproduktion in Dingolfing<br />

zum Einsatz. Darunter die Ölflex DC 100. Mit ihrer maximalen<br />

Spannung von 0,75/1,5 kV ist sie eine ideale Grundlage für energieeffiziente<br />

DC-Netze in industriellen Anlagen und macht sie<br />

16 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

HANNOVER MESSE<br />

01<br />

FORSCHUNGSPROJEKT<br />

DC-INDUSTRIE2<br />

BMW und LAPP waren Teil des<br />

Forschungsprojekts DC-Industrie2, in dessen<br />

Rahmen ein Konzept für ein intelligentes<br />

DC-Versorgungssystem für eine Produktionshalle<br />

entwickelt wurde. Fazit beim Projektende<br />

im März 2023: DC eignet sich für ein<br />

nachhaltiges, elektrisches Netz und kann leicht<br />

in die Produktion eingebunden werden. Lapp<br />

erforschte dabei die Langzeitstabilität von<br />

Isolationsmaterialien für DC-Kabel und<br />

Leitungen. Die Erkenntnisse aus DC-Industrie2<br />

werden in der vom ZVEI in Kooperation<br />

mit Unternehmen aus Industrie, Wissenschaft<br />

und Forschung gegründeten Arbeitsgemeinschaft<br />

Open Direct Current Alliance (ODCA)<br />

aufgenommen und weiterentwickelt. Mit<br />

56 beteiligten Unternehmen, darunter auch<br />

Lapp, setzt sich die ODCA für eine ressourcenschonende<br />

und CO 2<br />

-neutrale Welt ein.<br />

odca.zvei.org<br />

01 Für den Karosseriebau werden viele Roboterleistungen<br />

benötigt; sie alle werden mit Gleichstrom angetrieben und<br />

sparen so eine Menge Energie<br />

02<br />

02 DC-Testanlage im BMW Group Werk Dingolfing; sie ist<br />

Teil des Projekts DC Industrie2, bei dem Lapp und BMW<br />

Mitglieder waren<br />

zur passenden Wahl für Automobilhersteller. Ebenso verbaut ist<br />

die Ölflex DC Grid 100. Diese Leitung bietet als DC-Starkstromkabel<br />

für Gleichstromnetze in industriellen Anlagen einen flexiblen,<br />

feindrähtigen Aufbau, der selbst in trockenen, feuchten und<br />

nassen Umgebungen eingesetzt werden kann. Somit ist sie ideal<br />

für Steuerungsanlagen, Motoren und Frequenzumrichter.<br />

An der siebten Achse der Roboter in der Anlage kommt Ölflex<br />

DC Robot zum Einsatz. In der Automobilfertigung sind die Anforderungen<br />

an Robotik-Anwendungen hoch. Das Kabel wurde<br />

speziell entwickelt, um diesen extremen Bedingungen standzuhalten.<br />

Seine außergewöhnliche Flexibilität ermöglicht es den<br />

Robotern, sich präzise zu bewegen, während es gleichzeitig<br />

widerstandsfähig gegenüber Rotationen und Biegungen bleibt.<br />

Seine kompakte Bauweise spart darüber hinaus wertvollen Platz.<br />

Unverzichtbar für die Fertigungslinie sind bewegliche Anwendungen<br />

und auch hierfür hat Lapp die passende Lösung. Die<br />

Ölflex DC Chain 800 kann in Schleppketten mit langen Verfahrwegen<br />

oder hohen Beschleunigungen eingesetzt werden. Ihre<br />

besonders kurze Aderverseilung erlaubt kleinste Biegeradien. Ihr<br />

Außenmantel aus speziell entworfenem thermoplastischen Polymer<br />

ist chemisch beständig und erhöht ölbeständig.<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 17

BETRIEBSTECHNIK<br />

03<br />

03 Nahaufnahme von Lapp-Verbindungslösungen<br />

in der DC-Testanlage<br />

<strong>04</strong> Das gesamte Lapp-DC-Portfolio ist bei dem<br />

bayerischen Autohersteller im Einsatz und<br />

insbesondere in den Schaltschränken verbaut<br />

05 Alois Heimler, Business Development<br />

Manager Automotive & Strategic Marketing LA<br />

EMEA bei Lapp: „In Zukunft wird Energie der<br />

Produktion mehr und mehr durch Gleichstrom<br />

bereitgestellt“<br />

<strong>04</strong><br />

satz. Somit wird für DC-Leitungen weit weniger Kupfer benötigt<br />

als für ihre AC-Schwestern. Das macht sie darüber hinaus deutlich<br />

platzsparender und gerade für Anwendungen mit beengten<br />

Platzverhältnissen oder auch in Schaltschränken interessant. Das<br />

Material-Einsparpotenzial liegt hier bei etwa 40 Prozent.<br />

ERFOLGREICHE PILOTANWENDUNG<br />

Das Werk in Dingolfing ist ein Pilotanwender, der die DC-Technologie<br />

in der Praxis einsetzt. Die Aktivität wurde im Rahmen<br />

des deutschen Forschungsprojekts DC-Industrie2 initiiert, das<br />

die Chancen und Herausforderungen der Gleichstromtechnik<br />

in industriellen Produktionsanlagen untersucht hat. Langfristig<br />

ist geplant, ganze Fabrikhallen auf Gleichstrom umzustellen.<br />

Die Ergebnisse von DC-Industrie2 sind hierfür richtungsweisend,<br />

um energieeffiziente Lösungen und Standards zu<br />

kreieren. Auch Lapp ist Projektpartner. Die Ölflex DC 100, die<br />

im Rahmen des Projekts entstanden ist, ist heute als Serienprodukt<br />

auf dem Markt.<br />

Über das Forschungsprojekt hinaus verbindet BMW und Lapp<br />

eine langjährige Partnerschaft. DC-Leitungen mit besonderen<br />

Leitungsquerschnitten wurden von Lapp eigens und in kürzester<br />

Zeit für den Automobilhersteller als Prototyp angefertigt. „Wir<br />

glauben daran, dass in Zukunft mehr und mehr Produktionsanlagen<br />

mit Gleichspannung versorgt werden“, fasst Alois Heimler<br />

zusammen.<br />

05<br />

Bilder: Lapp GmbH<br />

www.lapp.com<br />

AUTORIN<br />

Friederike Schmidt, Projektmanagerin<br />

Marketing Communications bei Lapp<br />

ZUSATZINHALTE IM NETZ<br />

ZWEI LEITER WENIGER – DEUTLICH<br />

GERINGERER MATERIALEINSATZ<br />

Für Wechselspannung werden fünfadrige Leitungen benötigt, bei<br />

Gleichspannung sind es ein bis zwei Leiter weniger. Die geringere<br />

Leiteranzahl sorgt dementsprechend für weniger Materialein-<br />

bit.ly/3P1nTqp<br />

18 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

HANNOVER MESSE<br />

ROBOTERBASIERTE AUTOMATISIERUNGSLÖSUNG FÜR PRÄZISE KABELSATZMONTAGE<br />

ArtiMinds Robotics zeigt im Application Park der Hannover Messe eine<br />

roboterbasierte Automatisierungslösung zur sensorgestützten Montage von<br />

Kabeln und Leitungen in Steckergehäuse. Die Anwendung demonstriert das<br />

robuste Detektieren, Abgreifen und Fügen von frei hängenden, biegeschlaffen<br />

Teilen. Der Lösungsansatz für diese komplexe 2,5D-Anwendung basiert<br />

auf einer ausgeklügelten Kombination von Laserlinienscannern, 2D-Kameratechnik<br />

und Kraft-Momenten-Messung sowie eigens dafür neu entwickelten<br />

Schnittstellen und intelligenten Funktionsbausteinen in der ArtiMinds Robot<br />

Programming Suite (RPS). Die Software verarbeitet in Echtzeit das Scan-<br />

Ergebnis und synchronisiert es mit der Roboterbewegung, um den exakten Abgreifpunkt zu ermitteln. Anschließend<br />

führt sie eine kraftgeregelte Fügeoperation durch, die einen präzisen und sicheren Steckvorgang der Kabelenden in das<br />

Steckergehäuse ermöglicht.<br />

Hannover Messe: Halle 5, Stand B28-11<br />

www.artiminds.com<br />

UNIVERSELL EINSETZBAR – FLEXIBLE<br />

PRÜFSTATION MIT COBOT<br />

Die manuelle Qualitätsprüfung von Komponenten oder<br />

Produkten ist anstrengend für die Mitarbeitenden und<br />

darüber hinaus fehleranfällig. Das Fraunhofer IEM stellt<br />

hierfür eine universell einsetzbare Lösung vor. Gemeinsam<br />

mit dem Geldautomatenhersteller Diebold Nixdorf und dem<br />

Softwarespezialisten Verlinked entstand im it‘s OWL-Projekt<br />

CogeP eine Kombination<br />

aus kollaborativem<br />

Roboter (Cobot),<br />

KI-basierter Bildauswertung<br />

und IoT-Plattform.<br />

Das System nimmt den<br />

Mitarbeitenden die<br />

Sichtprüfung ab und<br />

lässt sich in beliebige<br />

Prüfszenarien integrieren.<br />

Ein Demonstrator wird auf der Hannover Messe präsentiert.<br />

Die Cobot-Lösung eignet sich nicht nur für Prüfprozesse,<br />

sondern auch für Montage, Kommissionierung und allgemeine<br />

Werksunterstützung. Das Fraunhofer IEM unterstützt KMU<br />

dabei, Cobot-Arbeitsplätze kostengünstig und aufwandsarm<br />

in bestehende Fertigungsprozesse zu integrieren.<br />

Hannover Messe: Halle 2, Stand 24<br />

www.iem.fraunhofer.de<br />

SECURITY ALS WÄCHTER DER<br />

TRANSFORMATION<br />

Industrial Security wird<br />

spätestens 2027 mit der<br />

neuen Maschinenverordnung<br />

Pflicht. In der<br />

vernetzten Welt der<br />

Automatisierung bilden<br />

Safety und Security eine<br />

Einheit – der Veränderungsprozess<br />

hat schon<br />

begonnen. Pilz unterstützt diesen Prozess mit passenden<br />

Produkten und Dienstleistungen wie dem I.A.M., das Safety<br />

(Betriebsartenwahl) und Security (Zugangsberechtigung)<br />

vereint. Neu hierbei: Das für Security einsetzbare Bedienelement<br />

PIT oe ETH mit aktivierbarem Ethernet Port. Als Industrie-<br />

Ethernet-Schnittstelle kann der neue Bedientaster elektrisch<br />

ein- und ausgeschaltet werden. Nur autorisiertes Personal hat<br />

so die Möglichkeit, Schnittstellen temporär, z.B. für neue<br />

Konfigurationen, zu aktivieren. Anwender müssen wissen,<br />

wieviel Security sie benötigen. Als weiteres Highlight stellt Pilz<br />

daher seine neue Security-Dienstleistung ISCS vor: Sie beinhaltet<br />

einen kompletten Industrial-Security-Service – und ermittelt<br />

die individuellen Security-Anforderungen.<br />

Hannover Messe: Halle 9, Stand D17<br />

www.pilz.de<br />

LÖSUNGEN FÜR DIE SCHMIERFREIE, CO2-NEUTRALE INDUSTRIE UND AUTOMATION<br />

Um Industriebetriebe bei den Herausforderungen dieser Zeit wie der Transformation zur<br />

Industrie 4.0 und CO2-neutralen Produktion zu unterstützen, setzt der Kölner motion<br />

plastics Spezialist igus auf der Hannover Messe auf dreifache Intelligenz: künstliche<br />

Intelligenz, Kunststoff-Intelligenz und Kölner Intelligenz. Zu sehen sind unter anderem<br />

smarte Sensorik für die Instandhaltung von morgen und KI-unterstütze Low-Cost-Robotik,<br />

die sich spielend einfach bedienen lässt. Ebenso zeigt igus eine KI-basierte App, die in<br />

Sekundenschnelle das Optimierungspotenzial einer Anwendung mit schmierfreien motion<br />

plastics aufzeigt. Dafür genügt es, ein Foto der Anwendung machen. Die App erkennt mit<br />

KI-Algorithmen das Objekt und macht Vorschläge für igus-Produkte, die die Ausfallsicherheit erhöhen und die Kosten senken.<br />

Hannover Messe: Halle 6, Stand E26<br />

www.igus.de<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 19

MY STORY<br />

WIR GESTALTEN<br />

INDUSTRIE 4.0<br />

AKTIV MIT

MY STORY<br />

Industrie 4.0 und Digitalisierung sind für den Safety und<br />

Security-Experten Pilz nicht mehr nur ein Zukunftsprojekt, sondern<br />

werden im Unternehmen und in den Produktionsprozessen gelebt.<br />

Über die vielfältigen Aktivitäten und Maßnahmen, die das Unternehmen<br />

bereits realisiert hat und weiterhin plant, berichtet Ruben Conzelmann,<br />

Senior Vice President Production and Logistics im Interview.<br />

Was war der Auslöser für die<br />

digitale Transformation bei<br />

Pilz – wie, wann und wo<br />

beginnt die Geschichte?<br />

Wie lief bzw. läuft der Prozess<br />

der Digitalisierung bei Pilz ab?<br />

Gab es verschiedene<br />

Stationen?<br />

Sie haben auch eigens<br />

die „Pilz Denkfabrik 4.0“<br />

eingerichtet. Was genau<br />

verbirgt sich dahinter?<br />

Pilz ist in vielen Gremien<br />

aktiv, die die Digitalisierung<br />

und Industrie 4.0 vorantreiben.<br />

Was bedeutet das für die<br />

interne Weiterentwicklung<br />

in Ihrem Unternehmen?<br />

Im letzten Jahr durfte Pilz seinen 75. Geburtstag feiern. 1948 gegründet, hat<br />

sich unser Familienunternehmen immer wieder gewandelt – von der Glasbläserei<br />

zum Elektronikunternehmen, zum Automatisierer und Digitalisierer.<br />

Wandel und Innovation sind Teil unserer DNA.<br />

Die Entwicklung lässt sich gut anhand unserer Innovationen zeigen: Peter<br />

Pilz, der Vater der heutigen Geschäftsführer, war ein Visionär. Er hat früh das<br />

Potenzial der Elektronik für den Maschinenbau erkannt. Pilz war Anfang der<br />

70er Jahre eines der allerersten Unternehmen in Europa, das SPS-Systeme<br />

auf den Markt gebracht hat. Renate Pilz, seine Ehefrau, die nach seinem Tod<br />

das Unternehmen fortgeführt hat, berichtet, dass körbeweise Beschwerdebriefe<br />

bei Peter Pilz eingingen, wie er es wagen könne, Elektronik in den<br />

soliden Maschinenbau einzuführen. 1987 haben wir mit dem PNOZ das<br />

weltweit erste Sicherheitsschaltgerät für den zuverlässigen Stopp von<br />

Maschinen im Gefahrenfall auf den Markt gebracht. Und 1995 kam dann<br />

das weltweit erste frei programmierbare, sichere Steuerungssystem PSS 3000<br />

auf den Markt. Jetzt erst wurde es möglich, elektronische Steuerungen in der<br />

Sicherheitstechnik einzusetzen. Bis dahin war dies ausdrücklich untersagt,<br />

sogar „verboten“.<br />

Abgesehen von den Produkten haben wir die Digitalisierung und den<br />

Trend zur Software früh im Unternehmen selbst antizipiert. 1998 haben wir<br />

beispielsweise eine eigene Softwareentwicklung im irischen Cork gegründet.<br />

Wer erfolgreich digitale Produkte und Lösungen anbieten will, der muss<br />

Digitalisierung auch intern leben. Das gelingt am besten, wenn man die<br />

verschiedenen Disziplinen in einen Austausch bringt. Bereits vor über<br />

10 Jahren haben wir daher Abteilungen wie IT, Produktionstechnik und<br />

Produktion in einer Denkfabrik zusammengebracht. Wir wollten dem<br />

Zusammenwachsen von IT, Maschinenbau und Automatisierungstechnik<br />

einen Raum geben. Einzeln kommt man nicht weit, erst im Austausch<br />

und in der Zusammenarbeit entsteht Neues.<br />

Die Zukunft entsteht wie gesagt im Dialog, im Miteinander. Davon sind<br />

wir bei Pilz überzeugt. Wir suchen und pflegen den Austausch mit<br />

Forschungsplattformen wie Arena 2036 oder Smart <strong>Factory</strong> KL, arbeiten<br />

eng mit verschiedenen Hochschulen zusammen oder engagieren uns seit<br />

vielen Jahren in Normungsgremien oder Institutionen wie dem KIT. Dort<br />

werden Zukunftstrends und neue Produktionsmethoden diskutiert und<br />

in Projekten gleich auf ihre Praxistauglichkeit getestet.<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 21

MY STORY<br />

INDUSTRIE 4.0 IST EIN LEITGEDANKE<br />

Industrie 4.0 ist eine Vision, ein Leitgedanke und kein zeitliches<br />

begrenztes Projekt. Daher werden wir uns noch lange Zeit mit<br />

diesem Thema befassen! Die künstliche Intelligenz markiert den<br />

nächsten großen Schritt.<br />

Ruben Conzelmann, Senior Vice President Production and Logistics,<br />

Pilz GmbH & Co. KG, Ostfildern<br />

Welche konkreten Vorteile<br />

hat die Digitalisierung in<br />

Ihrer Produktion bisher<br />

erschlossen?<br />

Was waren die größten<br />

Widrigkeiten, mit denen<br />

Sie zu kämpfen hatten?<br />

Welche Rolle spielt für Sie der<br />

Mensch in einer digitalisierten<br />

Produktion?<br />

Wie hat sich die Aufgaben des<br />

Produktionsverantwortlichen<br />

und der Werker durch die<br />

digitale Transformation<br />

gewandelt?<br />

Zum einen sind es die gängigen Anwendungen, wie die Auswertung von<br />

Produktionsdaten in Echtzeit, um damit frühzeitig auf Störungen reagieren<br />

zu können. Dies hilft uns, die Produktqualität sowie die Effizienz zu steigern.<br />

Daneben beschäftigen wir uns sehr stark mit dem Einsatz von KI in den<br />

Produktionsprozessen. Unter anderem erproben wir mit einem Piloten, wie<br />

bisher manuell durchgeführte Prüfungen und Entscheidungen zukünftig<br />

über KI automatisiert werden können. KI in der Produktionsplanung ist ein<br />

weiteres Thema. Hier sehen wir auch erhebliches Potenzial.<br />

Generell ist das Thema Digitalisierung ein weites Feld. Dem stehen begrenzte<br />

Ressourcen gegenüber. Ich denke, so geht es vielen Unternehmen. Die<br />

Herausforderung besteht darin, aus der Vielzahl an Anwendungsfällen und<br />

auch Dienstleistungsangeboten die auszuwählen, die dem Unternehmen<br />

den größten Nutzen bringen – und dann mit den verfügbaren Ressourcen zu<br />

besetzen. Hinzu kommen sicherlich auch noch die hohe Komplexität vieler<br />

Lösungen sowie die Schnittstellen zwischen unterschiedlichen Softwares,<br />

die bewertet und abgestimmt sein müssen.<br />

In den Gedanken zur Produktion der Zukunft geht es nicht nur um vollautomatisierte<br />

Hallen, sondern um die Kollaboration von Mensch und Maschine.<br />

Jeder an seinem Platz mit seinen Stärken. Damit können Digitalisierung<br />

und Automatisierung Antworten geben auf Fragen, die der demografische<br />

Wandel aufwirft. Aber der Mensch muss die Technologien und Methoden<br />

ausfüllen können, sonst bleiben sie leere Hüllen, Werkzeuge und Plattformen.<br />

Technologien kann man kaufen, die Einstellung und Kreativität<br />

des Menschen nicht.<br />

Früher wurde das Thema Digitalisierung in den einzelnen Teams mit<br />

Unterstützung einer zentralen IT bearbeitet. Bei Pilz haben wir uns<br />

entschieden, das Thema Digitalisierung strategisch zu besetzen. So haben<br />

wir ein separates Team Digital Production, das sich um die Digitalisierung<br />

von Produktionsprozessen in allen Pilz-Werken weltweit kümmert. Es stellt<br />

die Schnittstelle zur klassischen IT-Abteilung dar. Es gelingt uns so, die<br />

Produktionssicht und Prozesssicht mit dem IT-Know-how zu vereinen<br />

und ganzheitliche Lösungen zu finden. Auf Ebene des Werkers fallen viele<br />

manuelle Tätigkeiten weg und werden durch digitale Lösungen ersetzt.<br />

Themen, die früher klassisch über eine Excel-Datenbank gepflegt wurden,<br />

werden heute in Echtzeit auf dem Shopfloor visualisiert, und dort<br />

werden auch gleich die Maßnahmen abgeleitet.<br />

22 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

MY STORY<br />

Pilz beschäftigt sich sehr stark mit<br />

dem Einsatz von KI in den Produktionsprozessen:<br />

Unter anderem in der<br />

Produktionsplanung sieht man hier<br />

erhebliches Potenzial<br />

Wo stehen Sie heute und<br />

wie geht die Reise weiter?<br />

Sie leben die Digitalisierung<br />

ja nicht nur selbst in<br />

Ihrer eigenen Produktion,<br />

sondern unterstützen<br />

Firmen auch dabei, diesen<br />

Schritt zu gehen. Wie<br />

sieht das aus?<br />

Industrie 4.0 ist eine Vision, ein Leitgedanke und kein zeitliches begrenztes<br />

Projekt. Daher werden wir uns noch lange Zeit mit diesem Thema befassen!<br />

Das Entscheidende ist, dass wir uns auf den Weg begeben haben. Die künstliche<br />

Intelligenz markiert den nächsten großen Schritt. Diese erproben und<br />

nutzen wir bei Pilz bereits in verschiedenen Bereichen wie Entwicklung und<br />

Marketing, aber auch im Einkauf.<br />

In einer digitalen, vernetzten Umgebung kommt dem Thema Security eine<br />

absolute Schlüsselrolle zu. Am Ende gilt: Bin ich nicht Herr über meine<br />

Daten, stehen das Unternehmen und die Sicherheit der Mitarbeiter auf dem<br />

Spiel. Wir haben daher in den letzten Jahren zum einen eine Palette an<br />

Produkten und technischen Lösungen auf den Markt gebracht, die vor<br />

Manipulationen und unautorisierten Zugriffen auf Maschinen und Anlagen<br />

schützen. Zum anderen bauen wir unser Dienstleistungsportfolio im<br />

Bereich Industrial Security aus und ergänzen so die bereits angebotenen<br />

Schulungen.<br />

Bilder: Pilz GmbH & Co. KG<br />

DIE FRAGEN STELLTE MARTINA LAUN,<br />

REDAKTEURIN MY FACTORY.<br />

www.pilz.com<br />

SAFETY UND SECURITY FÜR INDUSTRIE 4.0<br />

Durch die vernetzte Produktion steigen die Anforderungen an die IT-Security. Daher investiert Pilz in<br />

eine umfangreiche Security-Infrastruktur zur Überwachung des gesamten Datenverkehrs. Dazu<br />

gehört ein eigenständiges Rechenzentrum, das neuesten Standards entspricht. Eine permanente<br />

Analyse von Protokolldaten und sämtlicher anderer Daten ermöglicht eine frühzeitige Erkennung von<br />

Anomalien. Zusätzlich wurden für einzelne Fertigungsbereiche unterschiedliche Firewall-Systeme<br />

installiert, wodurch der notwendige Security-Level pro Zone individuell festgelegt werden kann.<br />

Ausfälle und Sicherheitsrisiken werden vermieden, das Know-how geschützt.<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 23

BETRIEBSTECHNIK<br />

TRICHTER UND MATERIALZUFÜHRUNGEN FÜR<br />

DIE BRIKETTIERUNG VON METALLSPÄNEN<br />

PERIPHERIELÖSUNGEN<br />

IM FOKUS<br />

Die Brikettierung von Metallspänen nimmt<br />

für viele Unternehmen an Bedeutung zu.<br />

Denn damit lassen sich zum einen die<br />

Handhabung und Logistik der Späne<br />

entscheidend vereinfachen und gleichzeitig<br />

der Wert der Reststoffe deutlich erhöhen.<br />

Wichtig ist – neben einer perfekt ausgelegten<br />

Brikettieranlage – auch eine passende<br />

Trichterlösung samt Zuführung.<br />

Die Ruf Gruppe entwickelt neben ihren hochwertigen<br />

Brikettierpressen auch diese Peripherielösungen stetig<br />

weiter. So gehören zahlreiche Varianten zum Produktportfolio,<br />

die gleichermaßen das zu erwartende Volumen,<br />

das zu verpressende Material sowie den zur Verfügung stehenden<br />

Platz berücksichtigen. Sie variieren in Aufbau und Größe der Trichter<br />

und in der damit verbundenen Materialzufuhr. Primär unterscheiden<br />

die Brikettier-Spezialisten zwei Varianten: Trichter mit<br />

waagerechter, parallel zum Boden laufender Schnecke und<br />

einem Volumen von meist zwei Kubikmetern sowie Bodenspänetrichter<br />

mit variabler, schräggestellter Schneckenzuführung und<br />

einem Fassungsvermögen von zwei bis zu fünf Kubikmetern.<br />

Daneben werden Siloförderer angeboten. Hier erfolgt der<br />

Spänetransport mittels Scharnierband. Sie werden in manchen<br />

Fällen für Aluminiumspäne eingesetzt und es gibt sie in Größen<br />

von zwei bis fünf Kubikmetern. Eine spezielle Variante mit<br />

einem Volumen von sechs Kubikmetern kombiniert die<br />

Schnecken- mit der Scharnierbandzufuhr. Diese kommt für<br />

schwere Materialien zum Einsatz. Um herauszufinden, welcher<br />

Trichter mit welcher Zuführung im Einzelfall die richtige Wahl<br />

ist, gilt es laut Ruf-Vertriebsleiter Andreas Jessberger, vor allem<br />

drei Fragen zu beantworten: Welches Spänevolumen fällt an?<br />

Wie sind die räumlichen Gegebenheiten bzw. welche Raumhöhe<br />

und Fläche stehen zur Verfügung? Und welche Art von Spänen<br />

mit welchem Schüttgewicht wird produziert bzw. sind diese<br />

rieselfähig? Auf dieser Informationsbasis sind die Brikettier-<br />

Experten von Ruf in der Lage, stets den am besten passenden<br />

Trichter inklusive Späneförderung auszuwählen.<br />

STANDARDTRICHTER ODER HOCHFLEXIBLE<br />

BODENSPÄNETRICHTER?<br />

Als preisgünstige Lösung hat Ruf einen Standardtrichter mit<br />

waagerechter Schnecke im Programm, der konstruktionsbedingt<br />

aufgeständert wird. Ist die Raumhöhe nicht limitiert und lässt<br />

sich der Trichter in der aufgeständerten Höhe befüllen, kann er<br />

die optimale Lösung sein. Dann gilt es lediglich noch zu klären,<br />

welche Späne anfallen. Sind sie rieselfähig, schwer und kurz, wie<br />

häufig bei der Guss- und Stahlbearbeitung? Wenn ja, empfiehlt<br />

Ruf die Zuführung via einfacher Schnecke. Sind hingegen Späne<br />

zu verarbeiten, die leicht sind und/oder sich leicht verhaken, ist<br />

ein zusätzliches Rührwerk notwendig. Alternativ lässt sich die<br />

Zufuhr in diesen Fällen auch mit zwei parallelen Schnecken<br />

realisieren. Bei sehr geringen Mengen von rieselfähigen Spänen<br />

bietet Ruf noch eine interessante Erweiterung für Standardtrichter,<br />

die einen bodennahen Einsatz ermöglicht: Mit einem<br />

zusätzlichen Scharnierband ausgestattet, lassen sich die Späne<br />

nach oben in die Brikettieranlage transportieren.<br />

Deutlich flexibler als die Standardvarianten und dabei stets<br />

einfach zu befüllen sind Bodenspänetrichter. Laut Ruf-Vertriebs-<br />

BODENSPÄNETRICHTER – BESONDERS HÄUFIG IM EINSATZ<br />

Bodenspänetrichter kommen in der Praxis am häufigsten zum Einsatz.<br />

Sie brauchen wenig Raumhöhe und lassen sich dank variabler Größen und<br />

Zuführungsvarianten für nahezu jeden Bedarf anpassen.<br />

Dipl.-Ing. Andreas Jessberger, Vertriebsleiter bei Ruf Maschinenbau<br />

24 MY FACTORY <strong>2024</strong>/<strong>04</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

01<br />

01 Bodenspänetrichter sind einfach zu befüllen und<br />

fördern mit schräg gestellten Schnecken die Späne<br />

nach oben in die Brikettieranlage<br />

02 Standardtrichter mit einfacher Schnecke<br />

eignen sich für rieselfähiges Material<br />

03 Für nicht rieselfähige Späne<br />

empfiehlt sich der Einsatz eines<br />

zusätzlichen Rührwerks<br />

02<br />

03<br />

leiter Jessberger kommen sie in der Praxis aus gutem Grund am<br />

häufigsten zum Einsatz. „Sie brauchen wenig Raumhöhe und<br />

lassen sich dank variabler Größen und Zuführungsvarianten für<br />

nahezu jeden Bedarf anpassen“, erklärt der Ingenieur.<br />

SCHNECKE ALS ENTSCHEIDENDER<br />

UNTERSCHIED<br />

Der entscheidende Unterschied zu den Standardtrichtern liegt in<br />

der schräg gestellten Schnecke. Sie sorgt dafür, dass die Späne<br />

von unten auf die von der jeweiligen Brikettieranlage benötigte<br />

Höhe transportiert werden. Ob hierfür eine Einzel- oder eine<br />

Doppelschneckenlösung empfohlen wird, liegt primär an den zu<br />

DIE LÖSUNGEN BERÜCKSICHTIGEN<br />

DAS ERWARTETE VOLUMEN, DAS<br />

ZU VERPRESSENDE MATERIAL<br />

UND DEN VERFÜGBAREN PLATZ<br />

verpressenden Spänen. Auch hier gilt: Sind die Späne rieselfähig,<br />

also schwer und kurz, genügt eine einzelne Zuführschnecke. Andernfalls<br />

– etwa bei leichten, kaum rieselfähigen Aluminiumspänen<br />

– ist entweder ein zusätzliches Rührwerk erforderlich oder<br />

alternativ erfüllt eine Doppelschnecke die Transportaufgabe.<br />

Den physikalisch simplen, aber wirkungsvollen Trick mit der<br />

Doppelschnecke erklärt Andreas Jessberger: „Ist nur eine<br />

Schnecke im Einsatz, ist der untere Auslass deutlich schmaler<br />

als die obere Trichteröffnung. Heißt, die Trichterwände verlaufen<br />

schräg. Hier bleiben leichtere, längere Späne oft hängen. Es<br />

entsteht Brückenbildung. Werden zwei Schnecken eingesetzt,<br />

die auch mit größeren Durchmessern gewählt werden können,<br />

ist die untere Trichteröffnung so groß, dass die Wände steil verlaufen.<br />

So rutschen auch leichte, zum Verhaken neigende Späne<br />

stets nach unten in den Schneckenkanal. Brückenbildung ist<br />

also ausgeschlossen.“<br />

Auf Basis der genannten Kriterien lassen sich Aufbau und<br />

Größe von Trichter und Spänezuführung zielsicher bestimmen.<br />

Für eine funktionierende Lösung gilt es darüber hinaus zu wissen,<br />

ob die zu brikettierenden Späne trocken oder nass sind. Im zweiten<br />

Fall sind Auffangwannen mit Absaugpumpen wichtig, die die<br />

abtropfenden Kühlschmierstoffe entfernen.<br />

Ebenso wichtig ist die Frage nach der Härte des Materials. Werden<br />

den Brikettieranlagen weiche Metalle wie Aluminium zugeführt,<br />

so genügen Standardschnecken in Baustahlqualität. Kommen<br />

eher härtere, abrasive Stahlspäne in den Trichter, empfiehlt<br />

Brikettierexperte Andreas Jessberger Schnecken aus Hardox-Stahl.<br />

Wird Schleifschlamm brikettiert, geht Ruf noch einen Schritt<br />

weiter und schweißt mit Robotern auf die Schnecken einen rund<br />

fünf Millimeter starken Hartauftrag auf. Jessberger erklärt: „Diese<br />

Aufpanzerung aus wolframlegiertem Stahl sorgt für eine deutliche<br />

Standzeitverlängerung der Schnecken, auch bei dem sehr<br />

abrasivem Material Schleifschlamm.“<br />

Bilder: Ruf Maschinenbau GmbH<br />

www.brikettieren.de<br />

AUTOR<br />

Peter Klingauf, Fachjournalist bei der<br />

k+k-PR GmbH, Augsburg<br />

ZUSATZINHALTE IM NETZ<br />

www.brikettieren.de/service/peripherie/<br />

www.myfactory-magazin.de MY FACTORY <strong>2024</strong>/<strong>04</strong> 25

BETRIEBSTECHNIK<br />

MIT LED-BAND BETRIEBSZUSTÄNDE DIREKT ANZEIGEN<br />

Der LED-Streifen RGB 24V von item ermöglicht hochwertige Signalisierungslösungen.<br />

Der leuchtstarke und energieeffiziente Streifen lässt sich über ein<br />

vierpoliges Anschlusskabel ansteuern und kann in unterschiedlichen Farben<br />

leuchten. Somit können Betriebszustände in Produktion und Logistik einfach<br />

angezeigt werden. Das LED-Band ist flexibel, 3 mm hoch und in den Längen<br />

1000 sowie 2000 mm verfügbar. Es kann nach Bedarf in Abschnitten von<br />

100 mm gekürzt werden. Die Installation ist unkompliziert und schnell<br />

realisiert: Der LED-Streifen wird einfach in ein LED-Mantelprofil 8 14x5<br />

eingelegt. Anschließend lässt sich das transluzente Hohlkammerprofil in der Nut befestigen und dient damit als sichere<br />

Ummantelung für das RGB-Band, die gleichzeitig vor Schmutz und Beschädigung schützt. Die speziell für das LED-<br />

Mantelprofil erhältliche Abdeckkappe verschließt die Stirnseiten sicher und dient zusätzlich als Zugentlastung für<br />

das Kabel des LED-Streifens. Dieses kann mit der Sensor/Aktor-Anschlussleitung einfach verlängert werden. Das 5 m<br />

lange vierpolige Kabel besitzt eine vormontierte Anschlussbuchse M12. Aufgrund der 24-Volt-Technik lässt sich der<br />

LED-Streifen problemlos an die Steuerung anschließen. Möglich machen dies die optionalen Anschlussstecker M12<br />

A-Kodiert, die werkzeuglos an den offenen Leitungsenden befestigt werden. Im Ergebnis lassen sich mit dem LED-Band<br />

in Kombination mit den abgestimmten Komponenten leuchtstarke und bestens sichtbare Signalisierungslösungen auf<br />

Basis klassischer Aluminiumprofile realisieren.<br />

www.item24.com<br />

MASSGESCHNEIDERTE LÄRMSCHUTZKABINE<br />

Zu einem angenehmen<br />

Arbeitsplatz<br />

in der Industrie<br />

trägt aktiver<br />

Lärmschutz<br />

maßgeblich bei.<br />

Mit MiniTec-<br />

Komponenten<br />

für den Industrieschallschutz<br />

lässt<br />

sich Gewerbelärm<br />

sowohl an Maschinen,<br />

in Fertigungshallen als auch in Aufenthaltsräumen und<br />

Büros deutlich reduzieren. – Wie bei diesem Beispiel aus der<br />

Praxis: Dabei ging es um eine Anlage, in der Bauteile mit einem<br />

Nadler markiert werden. Die Werkstücke gelangen über ein<br />