My Factory 01-02/2024

My Factory 01-02/2024

My Factory 01-02/2024

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>01</strong>-<strong>02</strong><br />

19186<br />

Jan./Feb. 2<strong>02</strong>4<br />

€ 12,00<br />

DAS MAGAZIN FÜR PRODUKTIONSVERANTWORTLICHE<br />

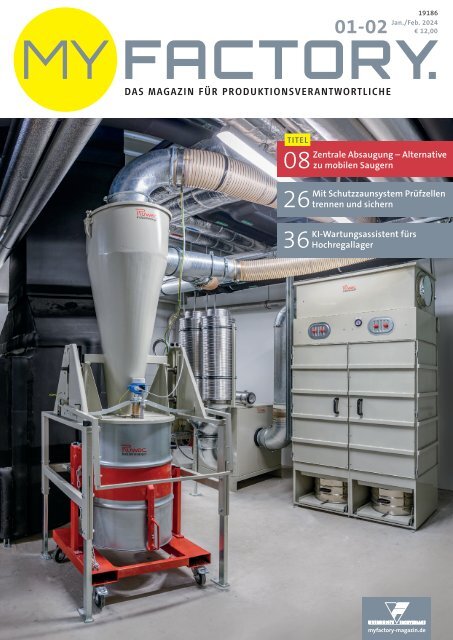

TITEL<br />

Zentrale Absaugung – Alternative<br />

08 zu mobilen Saugern<br />

Mit Schutzzaunsystem Prüfzellen<br />

26 trennen und sichern<br />

KI-Wartungsassistent fürs<br />

36 Hochregallager<br />

myfactory-magazin.de

MULTIMEDIAL VERNETZT<br />

KUNDEN GEWINNEN!<br />

FÖRDERTECHNIK<br />

MATERIALFLUSS<br />

LOGISTIK<br />

FLUIDTECHNIK<br />

Profitieren Sie von unserem<br />

einmaligen Mediennetzwerk!<br />

Bitte kontaktieren Sie mich, ich berate Sie gerne!<br />

Carmen Nawrath<br />

Head of Sales<br />

Telefon: 0049/6131/992-245<br />

c.nawrath@vfmz.de

EDITORIAL<br />

MEHR ALS NUR<br />

MAINTENANCE<br />

Emissionsreduzierung und Klimaneutralität sind für Industrieunternehmen<br />

keine neuen Themen. Doch mit dem Beschluss des<br />

europäischen Green Deals und den damit verbundenen Vorgaben der<br />

EU müssen sich die Betriebe nun noch intensiver damit beschäftigen,<br />

ihre Produktion nachhaltiger zu gestalten. Grundsätzlich sind alle<br />

Unternehmensbereiche gefordert, ihren Beitrag zu leisten. Doch<br />

gerade die Instandhaltung bietet einen Strauß an Möglichkeiten,<br />

die Effizienz von Fertigungsanlagen zu steigern und insgesamt<br />

umweltfreundlichere Prozesse zu schaffen.<br />

So lässt sich etwa durch Predictive Maintenance der optimale<br />

Zeitpunkt für Wartungsarbeiten vorhersagen. Das reduziert<br />

ungeplante Ausfallzeiten und minimiert den Ressourcenverbrauch,<br />

da Instandhaltungsmaßnahmen nur dann durchgeführt werden,<br />

wenn sie wirklich notwendig sind. Durch Integration von Internetof-Things(IoT)-Geräten<br />

und Sensoren in Maschinen und Anlagen<br />

werden Echtzeitdaten gesammelt. Dies ermöglicht eine präzisere<br />

Überwachung des Energieverbrauchs und anderer kritischer<br />

Parameter in den Produktionsprozessen, um Anomalien frühzeitig<br />

zu erkennen und zu beheben. Die Erstellung digitaler Zwillinge<br />

der physischen Anlagen unterstützt die Optimierung von Betriebsabläufen<br />

und die Identifikation von Möglichkeiten zur Verbesserung<br />

der Energieeffizienz. Eine weitere wirkungsvolle Maßnahme zur<br />

Reduzierung des CO 2<br />

-Fußabdrucks ist, Maschinen durch Nachrüstung<br />

und Retrofit wieder auf den neuesten Stand der Technik zu bringen<br />

und sie so lange wie möglich zu nutzen. So werden Ressourcen<br />

eingespart, da weniger neue Anlagen hergestellt werden müssen.<br />

Ab Seite 36 in dieser Ausgabe haben wir interessante Neuheiten rund<br />

um die zukunftsweisende Instandhaltung für Sie zusammengestellt.<br />

Noch ausführlicher können Sie sich auf der Messe maintenance im<br />

Februar in Dortmund informieren.<br />

Damit<br />

Ihre Ideen<br />

funktionieren!<br />

Systemlösungen,<br />

Sondermaschinen<br />

und<br />

Werkzeuge<br />

für Ihre Blechbearbeitung.<br />

Martina Laun<br />

Redakteurin<br />

m.laun@vfmz.de<br />

Ottemeier Werkzeug- und<br />

Maschinentechnik GmbH<br />

Kapellenweg 45<br />

33415 Verl-Kaunitz<br />

Fon 05246 9214-0<br />

Fax 05246 9214-99<br />

m.esken@ottemeier.com<br />

www.ottemeier.com<br />

MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 3<br />

Ottemeier.indd 1 11.<strong>01</strong>.2<strong>01</strong>8 13:54:10

EDITORIAL<br />

03 Mehr als nur Maintenance<br />

SMART NEWS<br />

06 Kurz und prägnant – das sollten Sie wissen<br />

TITEL<br />

08 Absauganlage als Alternative zu mobilen<br />

Saugern: Hallo Zentrale – bitte saugen<br />

Anzeige: Ruwac Industriesauger GmbH, Melle<br />

SMART PRODUCTION<br />

12 PRODUCTION EXCELLENCE:<br />

Ausgezeichnete Industrie-4.0-<br />

Strategie – Vernetzung mit skalierbaren<br />

Produktionskapseln<br />

16 Schutzgaslöten und -schweißen mit lokaler<br />

Erwärmung: Fügen ohne Flussmittel<br />

18 Landmaschinenhersteller stellt Oberflächentechnik<br />

neu auf: Strahltechnik im Fokus<br />

20 Additives Fertigungsverfahren unterstützt<br />

Werkzeug- und Formenbau: Kupfer in<br />

Formkern integrieren<br />

TITEL<br />

08<br />

24 Vollautomatisierte Härteprüfung:<br />

Mehr Effizienz im Metall-Labor<br />

25 Update: Produkte, Technologien, Trends<br />

12<br />

BETRIEBSTECHNIK<br />

26 Schutzzaunsystem zur Abtrennung und Sicherung<br />

von Prüfzellen: Transparent trennen und schützen<br />

29 Update: Produkte, Technologien, Trends<br />

INTRALOGISTIK<br />

30 Lacklager und Farbversorgungsräume gesetzeskonform<br />

realisieren: So lagern Lacke sicher<br />

32 Etikettendrucksystem bewährt sich seit<br />

sieben Jahren: Langlebige Beschriftungen<br />

trotzen rauen Bedingungen<br />

35 Update: Produkte, Technologien, Trends<br />

<br />

Zentrale Absaugung oder mobile Lösung?<br />

Unsere Titelstory hilft bei der Entscheidung.<br />

4 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

WARTUNG-UND INSTANDHALTUNG<br />

36 Predictive Maintenance: KI-Wartungsassistent<br />

fürs Hochregallager<br />

38 Cloudbasierte Softwareanwendung: Virtueller<br />

Assistent für die Instandhaltung<br />

40 Update: Produkte, Technologien, Trends<br />

30<br />

AUSBLICK<br />

42 Produktionsplanung mit KI und<br />

agilen Agenten<br />

29 Impressum<br />

26<br />

42<br />

Ein Teil dieser Ausgabe enthält eine Beilage<br />

von easyfairs, München.<br />

ANZEIGE

SPS: „TECHNOLOGY TALKS“<br />

ERWEITERN DIGITALES<br />

ANGEBOT<br />

Die Messe SPS – Smart Production<br />

Solutions ist weiterhin auf Erfolgskurs.<br />

Die große Resonanz der vergangenen<br />

Veranstaltung mit mehr als 50 000<br />

Fachbesuchern und über 1 200<br />

Ausstellern spricht für sich. Der<br />

Veranstalter Mesago Messe Frankfurt<br />

möchte deshalb an den großen Erfolg<br />

anknüpfen und die SPS-Community<br />

auch unterjährig digital zusammenbringen.<br />

Neu im Angebot sind seit<br />

Januar 2<strong>02</strong>4 die monatlich stattfindenden<br />

„SPS Technology Talks“ als<br />

zusätzliche Austausch- und Präsentationsplattform.<br />

sps.mesago.com<br />

ROBOTIK UND AUTOMATION: UMSATZPLUS ERWARTET<br />

Die Robotik- und Automationsbranche in Deutschland prognostiziert für<br />

das Jahr 2<strong>02</strong>4 einen Anstieg des Umsatzes um 4 %. Laut aktuellen Zahlen<br />

des VDMA-Fachverbandes Robotik + Automation (VDMA R+A) steigt der<br />

Branchenumsatz somit auf 16,8 Mrd. Euro – ein neuer Rekordwert. Frank<br />

Konrad, Vorsitzender von VDMA R+A, kommentiert: „Die positive Prognose<br />

für 2<strong>02</strong>4 zeigt, dass die Robotik und Automation weiter auf Wachstumskurs<br />

bleibt trotz eines Umfeldes, das von erheblichen Unsicherheiten<br />

geprägt ist. Unsere Branche spielt eine entscheidende Rolle als Schlüsseltechnologie,<br />

um vielfältige<br />

Herausforderungen<br />

wie<br />

den demografischen<br />

Wandel,<br />

die Transformation<br />

zur<br />

Klimaneutralität<br />

wie auch<br />

die Stärkung<br />

von Resilienz<br />

und Wettbewerbsfähigkeit<br />

zu bewältigen. Wir sind optimistisch, dass die Innovationskraft unserer<br />

Mitgliedsunternehmen dazu beitragen wird, diese Herausforderungen<br />

erfolgreich zu meistern.“<br />

www.vdma.org/robotik-automation<br />

GEMEINSAM IN DIE KLIMANEUTRALITÄT<br />

Im nordhessischen Landkreis Waldeck-Frankenberg arbeiten rund 140 Unternehmen<br />

und Kommunen gemeinsam auf die Klimaneutralität hin. Tim Oberlies,<br />

Sprecher des Vereins Klimaneutrales Waldeck-Frankenberg e.V.: „Wir betreiben<br />

intensiven Know-how-Transfer auf mehreren Ebenen, erstellen CO 2<br />

-Bilanzen der<br />

Unternehmen und werden Leuchtturmprojekte mit Beispielcharakter umsetzen.<br />

Und wir bieten den Mitgliedern Quick-Checks durch Experten an, um Scope<br />

1- und Scope 2-Emissionen zu senken.“ In einem Pilotprojekt erfassen fünf<br />

Unternehmen von unterschiedlicher Größe und Ausrichtung mit Hilfe der<br />

Software ‚Ecospeed Business‘ zunächst die CO 2<br />

-Bilanz als Ist-Zustand. Auf dieser<br />

Basis werden Maßnahmen zur CO 2<br />

-Reduzierung definiert und umgesetzt, deren Wirksamkeit wiederum mit der Software<br />

erfasst und dokumentiert wird. So verbessern zunächst die am Pilotprojekt Beteiligten ihren „Corporate Carbon Footprint“<br />

und geben die gesammelten Erfahrungen an die Vereinsmitglieder weiter.<br />

www.klimaneutrales-wfkb.de<br />

VDMA-PODCAST: INDUSTRIAL METAVERSE – STATUS QUO,<br />

CHANCEN UND HERAUSFORDERUNGEN<br />

Es ist der nächste Meilenstein der digitalen Transformation: Das Industrial<br />

Metaverse ermöglicht den Einsatz von virtuellen und erweiterten Realitäten in<br />

der industriellen Produktion und Wartung. Der VDMA ermutigt die Unternehmen<br />

des Maschinen- und Anlagenbaus dazu, sich frühzeitig mit dem Industrial<br />

Metaverse auseinanderzusetzen. Im Industrie Podcast zum Thema „Industrial<br />

Metaverse – Status Quo, Chancen und Herausforderungen“ (bit.ly/4aOVmxC)<br />

erläutern Experten, was unter dem Industrial Metaverse zu verstehen ist und<br />

welche Mehrwerte sich damit für Unternehmen generieren lassen. Der Podcast<br />

verdeutlicht anhand von konkreten Anwendungsfällen praxisnah, wie durch den Einsatz verschiedener Technologien<br />

Produktionsprozesse im Industrial Metaverse vorab geplant, simuliert und optimiert werden können. Die Experten erläutern<br />

außerdem, welche Hürden es bei der Implementierung derzeit noch gibt und wie sich diese überwinden lassen können.<br />

Bild: VDMA/Shutterstock<br />

www. vdma.org<br />

6 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART NEWS<br />

„Digitaler Klimaschutz ist eine<br />

riesige Chance für die deutsche<br />

Wirtschaft. Die Unternehmen<br />

erhalten und steigern so ihre<br />

Wettbewerbsfähigkeit und sparen<br />

gleichzeitig CO 2<br />

ein.“<br />

Dr. Bernhard Rohleder, Hauptgeschäftsführer Bitkom e.V.<br />

PRAXISWISSEN FÜR DIE<br />

MASCHINENSICHERHEIT<br />

Seit Anfang 2<strong>02</strong>4 ist Pilz mit einem<br />

neuen Programm seiner Seminarreihe<br />

„Automation on Tour“ deutschlandweit<br />

unterwegs. In insgesamt 32 Terminen<br />

des Präsenzseminars „Maschinensicherheit<br />

für Hersteller und Betreiber“ erhalten Teilnehmer kostenfreies<br />

Praxiswissen zu sicherheitstechnischen Fragestellungen ihres Maschinenparks.<br />

Wer nicht vor Ort teilnehmen kann, hat über das Onlineformat „Web<br />

compact“ die Möglichkeit, Wissen zu erlangen, zu vertiefen oder aufzufrischen.<br />

Die Präsenzseminare stellen die Herausforderungen der neuen<br />

Maschinenverordnung (MVO) in den Fokus. Die Online-Seminare bieten<br />

unterschiedlichste Themen – von der Schutztürüberwachung bis hin zur<br />

smarten Automatisierung in der Verpackungsbranche.<br />

www.pilz.com<br />

80 %<br />

der Unternehmen in<br />

Deutschland sehen in der<br />

Digitalisierung eine Chance<br />

für mehr Nachhaltigkeit<br />

und Klimaschutz.<br />

Quelle: www.bitkom.org<br />

28 %<br />

der deutschen Unternehmen<br />

erachten digitale Technologien<br />

für die Umsetzung ihrer<br />

Nachhaltigkeitsziele als<br />

entscheidend.<br />

Quelle: www.bitkom.org<br />

WELTWEIT ERSTES OMLOX-PRÜFLABOR<br />

ERÖFFNET UND AKKREDITIERT<br />

Am Fraunhofer<br />

IOSB-INA in<br />

Lemgo wurde im<br />

November 2<strong>02</strong>3<br />

das weltweit erste<br />

omlox-Prüflabor<br />

akkreditiert.<br />

Lemgo erfüllt<br />

demnach alle<br />

technischen und<br />

organisatorischen<br />

Voraussetzungen und verfügt über das Know-how, um eine<br />

omlox-Komponente auf Konformität zum Standard zu<br />

überprüfen. Die Akkreditierung wurde von der Profibus<br />

Nutzerorganisation vorgenommen. Fraunhofer möchte die<br />

zukünftigen wissenschaftlichen Erkenntnisse des Prüflabors<br />

für die technologische Weiterentwicklung des Standards<br />

einsetzen, um dadurch die Technologiestandorte Deutschland<br />

und Europa nachhaltig zu stärken. omlox ermöglicht<br />

erstmals eine technologie- und herstellerunabhängige<br />

Bereitstellung von Lokalisierungsinformationen (www.omlox.<br />

com) in Produktionsumgebungen und gilt in Fachkreisen<br />

als wegweisender Lokalisierungsstandard mit Schlüsselfunktionen<br />

für die fortschreitende Digitalisierung in Industrie<br />

und Logistik. Sein breites Anwendungsspektrum adressiert<br />

wesentliche Herausforderungen und schafft zukunftsrelevante<br />

Veränderungsperspektiven für Unternehmen.<br />

www.iosb-ina.fraunhofer.de<br />

WERK VON SCHNEIDER ELECTRIC IST<br />

SUSTAINABILITY LIGHTHOUSE<br />

Das Werk von Schneider Electric im indischen Hyderabad<br />

wurde vom Davoser Weltwirtschaftsforum als Sustainability<br />

Lighthouse ausgezeichnet. Damit erhält der<br />

Tech-Konzern die dritte Auszeichnung dieser Art, denn<br />

die Werke des Unternehmens in Lexington (USA) und Le<br />

Vaudreuil (Frankreich) erhielten den Status bereits 2<strong>02</strong>1<br />

bzw. 2<strong>02</strong>2. Vom Weltwirtschaftsforum 2<strong>01</strong>8 gegründet,<br />

zeichnet das<br />

Global Lighthouse<br />

Network<br />

Hersteller aus,<br />

die die vierte<br />

industrielle<br />

Revolution im<br />

Dienste von<br />

Nachhaltigkeit<br />

und effizienter<br />

Energienutzung<br />

an vorderster<br />

Front vorantreiben. Das Netzwerk umfasst inzwischen<br />

mehr als 150 Leuchttürme weltweit. Nur 17 davon sind<br />

allerdings auch Sustainability Lighthouses, die für die<br />

technologiebasierten Verbesserungen ihres ökologischen<br />

Fußabdrucks ausgezeichnet wurden. Die 17 Werke zeigen<br />

beispielhaft, wie Unternehmen mit 4IR-Lösungen – also<br />

Industrie-4.0-Lösungen – ein neues Niveau in Sachen<br />

Nachhaltigkeit und Effizienz realisieren können.<br />

www.se.com/de<br />

www.myfactory-magazin.de MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 7

BETRIEBSTECHNIK<br />

ABSAUGANLAGE ALS ALTERNATIVE ZU MOBILEN SAUGERN<br />

HALLO ZENTRALE – BITTE SAUGEN<br />

So simpel kann Saugen im Betrieb sein, wenn es eine zentrale Absauganlage<br />

gibt: Einfach den Saugschlauch an der zugehörigen „Steckdose“ anschließen<br />

und los geht´s. Man muss keinen mobilen Sauger mitführen und das Sauggut<br />

verschwindet einfach im Leitungsnetz. Wann ist diese Lösung besser als die<br />

mobilen Sauger? Welche Vorteile bietet sie, welche Nachteile sind zu bedenken?<br />

Und lässt sich eine solche Anlage auch im Bestand nachrüsten?<br />

D<br />

as Konzept ist klar: Dort, wo Platz ist, installiert man eine<br />

zentrale Absauganlage mit Antrieb, Filtern und (großem)<br />

Sauggutbehälter und verlegt ein Rohrleitungsnetz mit<br />

Anschlüssen für Saugschläuche. Dann steht in verschiedenen<br />

Produktionsbereichen und bei Bedarf auch über mehrere<br />

Stockwerke hinweg immer eine einfache Möglichkeit zum Aufund<br />

Absaugen von Schmutz und Staub zur Verfügung, ohne dass<br />

man mobile Sauger vorhalten und an die Stromversorgung anschließen<br />

muss. Auch die Sammlung und Entsorgung des Sauggutes<br />

ist dann mit weniger Aufwand – eben zentral – zu erledigen.<br />

8 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

projektspezifischen Anforderungen mit dem Ruwac-Baukastensystem<br />

abdecken. Dann übernehmen zum Beispiel ein Standard-<br />

Großsauger oder eines oder mehrere modulare Entstaubermodule<br />

vom Typ DS6 die Aufgabe der Anlagenzentrale. Und die<br />

Anlage kann sehr einfach um zusätzliche Module wie etwa Vorabscheider<br />

in verschiedenen Bauarten ergänzt und so optimal an<br />

die Eigenschaften und die anfallenden Mengen des jeweiligen<br />

Sauggutes angepasst werden.<br />

Wenn an einer Maschine Stäube direkt an der Entstehungsstelle<br />

aufzunehmen sind, lässt sich das gut mit einem Einzelsauger<br />

erledigen, der unter Umständen zwar theoretisch mobil ist,<br />

aber stationär eingesetzt wird. Gibt es aber mehrere oder viele<br />

solcher Maschinen, erschließt der Anwender mit einer zentralen<br />

Anlage Synergieeffekte, denn er benötigt dann z. B. nur ein Filtersystem<br />

und nur einen Antrieb. Der Vorteil ist nochmals größer,<br />

wenn die Maschinen und mit ihnen die Sauganlagen nicht nur<br />

fall- oder stundenweise zum Einsatz kommen, wie es bei der<br />

Betriebsreinigung der Fall ist, sondern über eine ganze Schicht<br />

oder gar im 24/7-Betrieb.<br />

TREND ZUR ZENTRALEN ANLAGE –<br />

AUCH IM BESTAND<br />

Das heißt nicht, dass eine zentrale Absauganlage in jedem Fall<br />

die bessere Wahl ist, wenn komplette Produktionsbereiche zu<br />

reinigen sind. Zu berücksichtigen ist zum Beispiel, dass man<br />

mobile Sauger einfach anschafft, während für eine Absauganlage<br />

zunächst ein (möglichst flexibles und erweiterungsfähiges) Leitungsnetz<br />

geplant, dimensioniert und installiert werden muss.<br />

Allerdings ist der Aufwand dafür durchaus überschaubar.<br />

Anders wäre es nicht zu erklären, dass sich bei den zahlreichen<br />

Projekten von Ruwac eindeutig ein Trend in Richtung Zentralanlagen<br />

ausmachen lässt – und dass die Mehrzahl dieser Anlagen<br />

nicht in Neubauten, sondern im Gebäudebestand installiert wird.<br />

Zwar machen die mobilen Sauger in verschiedensten Leistungsklassen<br />

und Ausprägungen nach wie vor den größten Anteil aus,<br />

aber das Geschäftsfeld der Anlagentechnik wächst stärker. Die<br />

Gründe dafür sind vielfältig, einige werden hier kurz und<br />

beispielhaft erläutert.<br />

Zunächst führt der Begriff „Anlagentechnik“ etwas in die Irre,<br />

weil er suggerieren kann, dass hier eine komplexe (Sonder-)Anlage<br />

projektiert wird. Das trifft nicht zu, sofern die benötigte Luftleistung<br />

nicht extrem hoch ist. Denn meistens lassen sich die<br />

BEDIENERFREUNDLICHE LÖSUNG<br />

FÜR DIE BETRIEBSREINIGUNG<br />

Aber auch bei der häufigsten Aufgabe von Industriesaugern, der<br />

Betriebsreinigung, bietet eine zentrale Anlage Vorteile, die desto<br />

größer werden, je größer die Menge des Sauggutes ist. Das Personal<br />

muss dann nicht einen Sauger durch die Halle oder um die<br />

Maschinen herum bewegen, sondern eben nur einen Saugschlauch.<br />

Das verbessert den Bedienkomfort ganz erheblich – und<br />

sogar noch mehr, wenn ein Vorabscheider benötigt wird, der bei<br />

mobilen Saugern als separate Einheit mitgeführt werden müsste.<br />

Ebenso vereinfacht wird das Sammeln und Entsorgen des<br />

Sauggutes. Statt an mehreren oder vielen Saugern immer wieder<br />

den Füllstand des kompakten Sauggutbehälters zu prüfen und<br />

diesen ggfs. zu entleeren, wird die gesamte Menge zentral an<br />

einem (ggfs. separierten) Ort und in einem größeren Behälter<br />

(Fass, Big-Bag…) gesammelt. Das spart Zeit.<br />

ANLAGEN BEDARFSGERECHT BETREIBEN<br />

UND SYNERGIEEFFEKTE NUTZEN<br />

Wie bei anderen Anwendungen auch (Kühlung, Druckluft…), ist<br />

es effizienter, eine zentrale Anlage zu nutzen, die zum Beispiel<br />

fünf kleinere ersetzt. Die Gesamtinvestition verringert sich und<br />

wenn die Anlagen und mit ihnen die Sauger nicht mit konstant<br />

hoher Leistung laufen, benötigt man unter Umständen nur eine<br />

Saugleistung und -kapazität, die der von drei oder vier mobilen<br />

Anlagen entspricht. Das verringert den „Footprint“ der Absaugung<br />

in mehrfacher Hinsicht: in Bezug auf Platzbedarf, Kosten<br />

und Energiebedarf. Die zentrale Anordnung der Komponenten<br />

und deren zentrale Steuerung schafft auch die Voraussetzung für<br />

eine bedarfsgerechte Automation, z. B. durch eine Überwachung<br />

der Sauggutbehälter mit Füllstandsensoren. Ein weiterer positiver<br />

Aspekt bei zentralen Anlagen ist die Möglichkeit, die Leistung<br />

www.myfactory-magazin.de MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 9

BETRIEBSTECHNIK<br />

<strong>02</strong><br />

<strong>01</strong><br />

03<br />

<strong>01</strong> Ansaugstutzen einer Absauganlage.<br />

Sobald der Saugschlauch mit dem Stutzen<br />

verbunden ist, kann der Bediener saugen<br />

<strong>02</strong> Die modularen Entstauber der DS6-Serie<br />

eignen sich als Filtereinheiten von zentralen<br />

Absauganlagen<br />

03 Einfach zu realisieren bei Anlagen<br />

mit zentraler Steuerung: Integration einer<br />

Füllstandüberwachung<br />

04<br />

04 So spart man Energie: bedarfsgerechte<br />

Regelung über Frequenzumrichter an einer<br />

zentralen Absauganlage<br />

an den Bedarfsfall anzupassen. Das kann über eine Kaskadierung<br />

mehrerer Antriebe geschehen oder, noch wirkungsvoller, über<br />

drehzahlvariable Antriebe. Diese Lösung bietet – insbesondere<br />

bei nicht konstanter Fahrweise der Anlage – ganz erhebliches<br />

Potenzial zur Einsparung von Energie und zur Reduzierung des<br />

CO 2<br />

-Fußabdrucks. Außerdem werden die Antriebsaggregate<br />

geschont, wenn sie nicht konstant mit Volllast fahren. Und ganz<br />

generell ist der Wartungsaufwand einer zentralen Anlage geringer<br />

als der von mehreren stationären oder mobilen Einzelsaugern.<br />

BEISPIEL: ZWEI ZENTRALE ABSAUGANLAGEN<br />

IN DER KUNSTSTOFFVERARBEITUNG<br />

Ein aktuelles Beispiel aus der Praxis der Ruwac-Anlagentechnik<br />

ist das Projekt bei der Gaplast GmbH. Der Hersteller von<br />

anspruchsvollen Komponenten der Medizin-, Pharma- und Kosmetikindustrie<br />

hat kürzlich im Werk Peiting zwei zentrale<br />

Absauganlagen in Betrieb genommen. Die Anlagen saugen Luft<br />

direkt aus dem Arbeitsraum der Maschinen ab. Eine davon verarbeitet<br />

Luft, die Kunststoffpartikel von rund 3 mm Durchmesser<br />

enthält. Ein Zyklonabscheider übernimmt die Vorabscheidung,<br />

die Filtereinheit stammt aus dem DS6-Programm.<br />

Bei der zweiten Absauganlage für einen anderen Produktionsbereich<br />

arbeiten zwei Zyklonabscheider einzeln oder parallel.<br />

Dadurch kann in Abhängigkeit von den aktiven Saugstellen<br />

immer die erforderliche Strömungsgeschwindigkeit in den Saugrohrleitungen<br />

gewährleistet werden. Der Füllstand der Zyklonabscheider<br />

wird von Schwinggabelsensoren überwacht. Die Antriebseinheiten<br />

beider Anlagen lassen sich über einen Frequenzumrichter,<br />

der mit der übergeordneten Steuerung kommuniziert,<br />

bedarfsgerecht regeln.<br />

FAZIT: EINE OPTION – AUCH<br />

FÜR DIE NACHRÜSTUNG<br />

Natürlich entscheidet letztlich der individuelle Anwendungsfall,<br />

ob eine zentrale Absaugung in Summe mehr Vorteile bietet als<br />

der Betrieb mehrerer oder vieler mobiler Industriesauger. Aber<br />

der Anwender sollte die Option nicht von vorneherein ausschließen,<br />

sondern sie in Erwägung ziehen – auch dann, wenn es um<br />

eine nachträgliche Installation in ein bestehendes Gebäude bzw.<br />

eine vorhandene Produktionslinie geht.<br />

Bilder: Ruwac Industriesauger<br />

www.ruwac.de<br />

AUTOR<br />

Uwe Frentrup,<br />

Leiter Anlagentechnik Deutschland,<br />

Ruwac Industriesauger GmbH, Melle<br />

ZUSATZINHALTE IM NETZ<br />

www.ruwac.de/zentrale-absauganlagen<br />

10 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

NEUHEITEN FÜR DIE PROFESSIONELLE<br />

BETRIEBSREINIGUNG<br />

Für die professionelle Betriebsreinigung hält columbus zahlreiche Produktinnovationen<br />

bereit. So etwa die neue Aufsitzreinigungsmaschine ARA 85|BM 140:<br />

Mit kompakten Abmessungen, robuster Bauweise und enormer Leistungskraft<br />

bietet die Maschine durchdachte Details für mehr Komfort, Effizienz und<br />

Nachhaltigkeit. Ausgestattet mit einem 140-Liter-Frischwassertank mit<br />

Quick-Fill mit Autostopp und einem 150-Liter-Schmutzwassertank ermöglicht<br />

sie längere Reinigungsintervalle ohne Unterbrechung. Alle Arbeitswerkzeuge<br />

werden automatisch gesteuert. Stärkere Bürstmotoren ermöglichen einen<br />

verbesserten Bürstdruck und somit ein noch besseres Reinigungsergebnis.<br />

Bestückt mit einer 320 Ah 5 Trogbatterie ist die neue<br />

140-Liter Maschine bis zu sechs Stunden einsatzbereit.<br />

Besonderes Augenmerk widmet columbus zudem dem<br />

Zukunftsthema Autonomie. Gemeinsam mit dem<br />

Kooperationspartner Philon Service Robotics offeriert<br />

das Unternehmen vollautonome Reinigungsmaschinen<br />

und Serviceroboter aus dem Hause Gaussian.<br />

www.columbus-clean.com<br />

GEFAHRSTOFFE<br />

SICHER LAGERN<br />

Gefahrstofflager von DENIOS –<br />

Mit dieser Broschüre finden Sie die<br />

passende Lösung:<br />

W<br />

W<br />

W<br />

zur sicheren Lagerung wassergefährdender<br />

und entzündbarer Chemikalien<br />

mit wasserrechtlicher Zulassung<br />

(DIBt) und europäischer<br />

Brandschutz-Zulassung (ETA)<br />

für ein ganzheitliches Rundum-<br />

Sorglos-Angebot aus Beratung,<br />

Produkt und Service<br />

KOMPAKTE NACHLÄUFER-SCHEUERSAUGMASCHINE<br />

Mit der Nachläufer-Scheuersaugmaschine SC370 ergänzt Nilfisk sein Portfolio um ein<br />

kompaktes, nachhaltiges Kraftpaket. Bei der täglichen Nassreinigung kleinerer Hartbodenflächen<br />

von 500 bis 3000 m² verbindet die batteriebetriebene<br />

Maschine wirtschaftliche Einsatzflexibilität mit wirksamer<br />

Ressourcenschonung. In Kombination mit dem 43 cm breiten<br />

Bürstendeck und Frisch-/Schmutzwassertanks mit je 25 Litern<br />

Fassungsvermögen erzielt die SC370 eine Flächenleistung von<br />

bis zu 1 720 m² pro Stunde. Besonderes Ausstattungs-Highlight<br />

ist der „EcoMode“: Je nach Art und Grad der Verschmutzung<br />

passt der Anwender die Menge der Reinigungsmittellösung<br />

sowie die Bürstengeschwindigkeit per Knopfdruck an, wodurch<br />

die Reinigung so intensiv wie nötig und so sparsam wie möglich<br />

durchgeführt wird. Die reduzierte Motorleistung senkt den<br />

Energieverbrauch und erhöht gleichzeitig die Betriebsdauer der Maschine. Mithilfe der<br />

„Silent-Mode“-Technologie senkt der Anwender den Geräuschpegel in sensiblen Bereichen<br />

um bis zu sieben Dezibel.<br />

www.nilfisk.de<br />

G R AT I S<br />

D O W N L O A D<br />

REINRAUM- UND UNTERHALTSREINIGUNG AUS EINER HAND<br />

Seit April 2<strong>02</strong>3 verantwortet Piepenbrock verschiedene Gebäudedienstleistungen für das<br />

Medizintechnikunternehmen Xenios in Heilbronn, Stolberg, Radeberg und Reutlingen. In<br />

den Produktionsstätten in Stolberg und Radeberg stellt die Xenios AG ihre Medizinprodukte<br />

unter Reinraumbedingungen her – klassifiziert nach ISO 8. In diesem sensiblen Raum übernimmt<br />

Piepenbrock die desinfizierende Reinigung.<br />

Neben der Produktion bringen die Piepenbrocker<br />

in der Unterhaltsreinigung die Büros in<br />

Heilbronn, Stolberg, Radeberg und Reutlingen<br />

zum Glänzen. Auch die Sicherheit des Geländes in<br />

Stolberg legt Xenios mit 14 Revierdiensten im<br />

Monat in die Hände von Piepenbrock. Grünanlagenpflege<br />

und Winterdienst ergänzen den vielseitigen<br />

Auftrag. Die Zusammenarbeit zwischen<br />

Xenios und Piepenbrock ist von einem partnerschaftlichen Verhältnis geprägt. Andrea Grünberg,<br />

Buyer Indirects bei Xenios: „Wir haben einen zuverlässigen Dienstleister für mehrere<br />

Bereiche mit nur einem Ansprechpartner gesucht und diesen in Piepenbrock gefunden.“<br />

www.piepenbrock.de<br />

Besuchen Sie uns!<br />

PaintExpo | 09.-12.04.24 | Karlsruhe<br />

www.denios.de/gefahrstofflager

PRODUCTION EXCELLENCE<br />

PRODUCTION<br />

EXCELLENCE<br />

– 2<strong>02</strong>4 –<br />

Für diese Serie wählt<br />

das Redaktionsteam<br />

Unternehmen aus, die ihre<br />

Produktionsprozesse im Hinblick<br />

auf Effizienz, Nachhaltigkeit und<br />

Wirtschaftlichkeit konsequent<br />

und vorbildlich optimieren<br />

und damit einen echten<br />

Mehrwert schaffen.<br />

Die Firma Horn treibt kontinuierlich die Weiterentwicklung und<br />

Digitalisierung ihrer gesamten Wertschöpfungskette voran.<br />

Um die Digitalisierung im maschinennahen Umfeld zu beschleunigen,<br />

hat das Unternehmen eine skalierbare Standardlösung zur Anbindung<br />

bestehender und neuer Anlagen entwickelt. Den Vorbildcharakter<br />

dieser neuen IT-Architektur unterstreicht die Auszeichnung<br />

als „herausragende Industrie-4.0-Einzellösung“ durch die<br />

Allianz Industrie 4.0 Baden-Württemberg.

PRODUCTION EXCELLENCE<br />

AUSGEZEICHNETE INDUSTRIE-4.0-STRATEGIE<br />

VERNETZUNG MIT<br />

SKALIERBAREN<br />

PRODUKTIONSKAPSELN<br />

Im Jahr 2<strong>01</strong>8 fiel bei der Paul Horn GmbH in Tübingen der Startschuss<br />

für ein Projekt zur Digitalisierung und Vernetzung von<br />

Bestandsanlagen (Retrofit). Die Ziele waren unter anderem die<br />

Einführung einer serviceorientierten Architektur (SOA) in der<br />

Produktion sowie die Standardisierung der Daten im Sinne der<br />

Verwaltungsschale. Das erarbeitete Konzept sollte außerdem die<br />

Grundlage für die Anbindung von zukünftigen Anlagen bilden.<br />

NACHHALTIGE DIGITALISIERUNGSSTRATEGIE<br />

In der Vorstudie des Projekts zeigte sich schnell, dass für eine<br />

nachhaltige Digitalisierung die gesamte IT-Architektur der Fertigung<br />

betrachtet werden muss. Das Team um André Hoettgen, den<br />

I4.0-Architekten bei Horn, setzte auf das Konzept der sogenannten<br />

Produktionskapseln. Dieses beschreibt sowohl die methodische<br />

Vorgehensweise für die Ablösung der Automatisierungspyramide<br />

als auch eine generische Industrie-4.0-Architektur, bestehend aus<br />

Infrastruktur (Hardware, Netzwerke, Standorte), Anwendungen,<br />

Schnittstellen, Technologien und Prozessen.<br />

Die Produktionskapsel ist eine funktionelle Einheit von Komponenten,<br />

die zur Erfüllung eines bestimmten Zwecks notwendig<br />

ist. Beispielsweise besteht eine Produktionskapsel im Bereich<br />

Schleifen aus mindestens einer CNC-Maschine und ist bei Bedarf<br />

durch eine Automation, einen Rechner zum Edge-Computing<br />

oder mehr ergänzt. Das Konzept schränkt den Umfang einer<br />

Kapsel bewusst nicht ein, wodurch es sich generisch anwenden<br />

www.myfactory-magazin.de MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 13

PRODUCTION EXCELLENCE<br />

ZUKÜNFTIGE FERTIGUNGSTECHNOLOGIEN<br />

NEU DENKEN<br />

Die Vernetzung der Anlagen erlaubt es, die bestehenden<br />

Prozesse zu optimieren und zukünftige Fertigungstechnologien<br />

neu zu denken. Die kollektive Intelligenz<br />

verbessert die Lieferperformance und ebnet den Weg<br />

für noch vielfältigere Werkzeuge.<br />

André Hoettgen, I4.0-Architekt bei der Horn GmbH in Tübingen<br />

lässt. Dies reicht vom einzelnen smarten Sensor bis hin zu<br />

gesamten Fertigungsbereichen.<br />

IT-SICHERHEIT DURCH OPC UA ALS STANDARD<br />

Neben der logischen Abgrenzung thematisiert das I4.0-Konzept<br />

auch die Kapselung der entstehenden Daten. Dabei geht es vor<br />

allem um das gezielte Verbergen von Informationen vor unberechtigtem<br />

Zugriff sowie um die Definition von Standardschnittstellen<br />

(Black-Box-Modell). Außenstehenden ist es nicht möglich,<br />

mit einzelnen Komponenten einer Kapsel zu kommunizieren.<br />

Sie sehen nur die Daten und Funktionen, die diese bewusst<br />

Schematische Darstellung einer Produktionskapsel<br />

bereitstellt. Zusammen mit einem semantischen Datenmodell<br />

wird so die Grundlage für die Standardisierung und Serviceorientierung<br />

der Fertigung geschaffen. Mit dem Einsatz von OPC UA<br />

steht ein passender Standard zur Verfügung, um das Konzept<br />

unter Berücksichtigung der IT-Sicherheit zu realisieren.<br />

Technisch erfolgt die Kapselung bereits auf Netzwerkebene<br />

durch den Einsatz von physischen oder virtuellen Routern mit lokalen<br />

Firewalls. Der von außen erreichbare, zentrale Kommunikationspartner<br />

einer Kapsel wird als Integrator bezeichnet. Die<br />

Aufgabe eines Integrators ist es, die Anbindung der Komponenten<br />

zu unterstützen – beispielsweise durch Übersetzung von proprietären<br />

Protokollen in OPC UA sowie durch Harmonisierung<br />

und Aggregation der Daten. Die (M2M-)Kommunikation der anderen<br />

Komponenten innerhalb einer Kapsel bleibt dabei unbe-<br />

rührt. Außerdem stellt der Integrator lokale Dienste zur Vorverarbeitung<br />

der erfassten Daten oder zur Web-Visualisierung bereit.<br />

SCHNELLE ANBINDUNG<br />

UNTERSCHIEDLICHSTER ANLAGEN<br />

Mittlerweile hat Horn bereits den Großteil seines Maschinenparks<br />

mit Produktionskapseln ausgerüstet. Die Flexibilität und<br />

Skalierbarkeit des Konzepts erlauben die schnelle Anbindung<br />

von unterschiedlichsten Anlagen. In der Produktion des Präzisionswerkzeugherstellers<br />

sind das weltweit rund 600 Maschinen<br />

und Anlagen. Hinzu kommen Geräte aus anderen Bereichen,<br />

zum Beispiel aus der Gebäudeleittechnik.<br />

MEHRWERTE IN VERSCHIEDENEN<br />

GESCHÄFTSEINHEITEN<br />

Die Mehrwerte zeigen sich bei den vielfältigen Herausforderungen<br />

der unterschiedlichen Geschäftseinheiten: Für die IT sinkt der<br />

Administrationsaufwand, da die Fernwartung automatisiert ist<br />

und der Anlagenbediener diese selbst per Schlüsselschalter aktivieren<br />

kann. Die IT-Sicherheit erhöht sich durch die netzwerkseitige<br />

Isolation der Anlagen – die Kompromittierung einer einzelnen<br />

Maschine hat keine Auswirkung auf die restliche Produktion.<br />

Der hauseigene Maschinenbau und die Instandhaltung profitieren<br />

von einer überschaubaren Lagerhaltung und der Langzeitverfügbarkeit<br />

der verbauten und standardisierten Hardware.<br />

Die erfassten Daten lassen sich aufgrund Standardisierung und<br />

semantischer Beschreibung automatisiert erfassen und auswerten.<br />

Über den Integrator werden die Energie- und Maschinendaten,<br />

wie beispielsweise Spindeldrehzahl oder Temperaturen<br />

zentral erfasst und einheitlich per OPC UA bereitgestellt. Die<br />

Lösung ermöglicht die Visualisierung auf Basis der Datenmodelle.<br />

Dies erlaubt beispielsweise die Übersicht auf den Status aller<br />

Maschinen einer Fertigungsstraße.<br />

Bilder: Horn/Sauermann<br />

www.horn-group.com<br />

AUTOR<br />

Christian Thiele, Pressesprecher,<br />

Hartmetall-Werkzeugfabrik<br />

Paul Horn GmbH, Tübingen<br />

14 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

INNOVATIVE WERKZEUGÜBER-<br />

WACHUNG IN DER BLECHUMFORMUNG<br />

Der Tool.Monitor von iLARIZ wurde speziell für die<br />

Anforderungen von Werkzeugbetreibern der Blechumformindustrie<br />

entwickelt. Damit sind Unternehmen in<br />

der Lage, wichtige Parameter ihrer Werkzeuge in<br />

Echtzeit zu verfolgen, um ihre Produktionsplanung zu<br />

optimieren. Tool.Monitor erfasst die Umgebungstemperatur<br />

kontinuierlich. Dadurch wird sichergestellt,<br />

dass Werkzeuge vor ihrem Einsatz im optimalen<br />

Betriebszustand sind, um höchste Produktqualität zu<br />

gewährleisten. Zudem erfasst das System die Luftfeuchtigkeit<br />

und ermöglicht eine präzise Überwachung<br />

der Lagerungsbedingungen. Instandhaltungsumfänge<br />

aufgrund von Korrosion an den Werkzeugen werden<br />

somit reduziert. Die genaue Ortung von Werkzeugen<br />

weltweit ermöglicht eine optimale Produktionsplanung<br />

und verbessert die Transparenz entlang der<br />

Wertschöpfungskette. Tool.Monitor<br />

ist ein benutzerfreundliches<br />

Plug-and-Play System, das keine<br />

externe Stromversorgung benötigt.<br />

Es ist einfach in bestehende<br />

Produktionsabläufe zu integrieren<br />

und ermöglicht die Analyse und<br />

Auswertung aller erfassten Daten<br />

in der Smart.Tool Suite von iLARIZ.<br />

www.ilariz.com<br />

FUTURE SKILLS MIT AGILE PRODUCTION<br />

SIMULATION ERWERBEN<br />

Mit der „Agile Production<br />

Simulation“ von<br />

fischertechnik lassen<br />

sich auf kleinem Raum<br />

digitalisierte Produktionsabläufe<br />

detailliert<br />

nachbilden. Das<br />

kompakte Simulationsmodell<br />

bietet die Möglichkeit, hands on Zukunftstechnologien<br />

zu erlernen und zu simulieren. Die Agile Production<br />

Simulation ist eine Fabrik aus flexibel kombinierbaren<br />

Modulen. Eine zentrale Steuerung (Raspberry Pi 4 Model B)<br />

ist mit den Steuerungen der einzelnen Fabrikmodule, SPS<br />

Siemens S7 1200, vernetzt. Unterschiedliche Kommunikationsprotokolle<br />

ermöglichen ein vernetztes Zusammenarbeiten<br />

aller Module. Ein Cloud basiertes Echtzeit-Monitoring<br />

bietet Dashboards für die Auftragssteuerung und für<br />

die Visualisierung des Fabrikzustands. Dort können auch<br />

Kennzahlen ermittelt werden wie Durchlaufzeiten oder<br />

OEE. Ein Online-Shop simuliert die Bestellung von Werkstücken.<br />

Die bewegliche Kamera kann über das Dashboard<br />

von überall aus gesteuert werden, um das Prinzip der<br />

Fernwartung zu simulieren. Das Modul Qualitätskontrolle<br />

mit KI macht das Thema Machine Learning greifbar und<br />

verdeutlicht dessen Nutzen im Produktionsumfeld.<br />

www.fischertechnik.de<br />

MASCHINENSTUNDENSATZ BERECHNEN<br />

Mit dem Maschinenstundensatz-Rechner stellt Spanflug ein<br />

kostenloses Online-Tool bereit, mit dem sowohl Zerspaner<br />

als auch Maschinenbauer mit Eigenfertigung den Fertigungs-,<br />

Rüst- und Programmierstundensatz ihrer Werkzeugmaschinen<br />

schnell und einfach berechnen können.<br />

Anwendern bietet das Tool eine essenzielle Grundlage für<br />

eine fundierte Gestaltung von Angebotspreisen und zur<br />

Rentabilitätssicherung. Der Maschinenstundensatz-Rechner<br />

kann für eine<br />

Vielzahl an spanenden,<br />

abtragenden, um- und<br />

urformenden Maschinen<br />

verwendet werden.<br />

Die Anwender tragen<br />

alle notwendigen<br />

Fertigungsgemeinkosten,<br />

wie Maschinenlaufzeiten, Anschaffungs- und Betriebskosten,<br />

Programmier- und Lohnkosten in eine intuitive<br />

Eingabemaske ein. Das Tool berechnet die Maschinenstundensätze<br />

für das Rüsten, Programmieren und Fertigen<br />

sofort als Vollkostenrechnung oder alternativ als Deckungsbeitrag.<br />

Zur Preiskalkulation und Erstellung von Kundenangeboten<br />

können die Ergebnisse aus dem Online-Tool dann<br />

in Spanflug Make genutzt werden. Die Angebotslösung<br />

multipliziert die dort analysierten Fertigungszeiten mit<br />

dem hinterlegten Maschinenstundensatz, um die Herstellkosten<br />

von Bauteilen zu errechnen.<br />

Bild: Spanflug Technologies/Shutterstock graphego<br />

www.spanflug.de<br />

Ihr Experte für mobile Stromversorgung.<br />

Temporärer Notstrom, USV, Absicherung bei<br />

Stromausfällen & Energieengpass – 24/7-Miete.<br />

Always on sein?<br />

www.bredenoord.com<br />

www.myfactory-magazin.de MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 15

SMART PRODUCTION<br />

<strong>01</strong><br />

SCHUTZGASLÖTEN UND -SCHWEISSEN MIT LOKALER ERWÄRMUNG<br />

FÜGEN OHNE FLUSSMITTEL<br />

Flussmittelfreies Löten und Schweißen unter<br />

Schutzgas ist eine innovative Technologie,<br />

die vielseitige Anwendungsmöglichkeiten<br />

eröffnet. MiniTec verfügt über ein umfassendes<br />

Know-how in diesem Fügeverfahren.<br />

Gebündelt mit der Erfahrung im Maschinenund<br />

Anlagenbau sowie der Automation<br />

bietet dies die ideale Basis für die Konzeption<br />

maßgeschneiderter, effizienter Anlagen für<br />

viele Industriebereiche.<br />

Mit der innovativen Fügetechnologie des flussmittelfreien<br />

Lötens und Schweißens bietet MiniTec ein<br />

Verfahren an, das insbesondere dort anwendbar ist,<br />

wo Bauteile mit geringen Abmessungen eingesetzt<br />

werden. Einsatzgebiete hierfür finden sich in Automatisierungsund<br />

Hydraulikanlagen, im Kompressorenbau oder auch in der<br />

Automobilindustrie. Als Erwärmungsverfahren dienen die<br />

direkte elektrische Widerstandserwärmung oder die Induktionserwärmung.<br />

Mit den Sonderlöt- beziehungsweise Schweißeinrichtungen<br />

können Bauteile aus Stahl, Cr/Ni-Stahl, Kupfer,<br />

VORTEILHAFTE TECHNOLOGIE<br />

Das flussmittelfreie Schutzgaslöten mit Widerstands-<br />

und Induktionserwärmung bietet<br />

gegenüber traditionellem Löten folgende Vorteile<br />

für den Anwender:<br />

n Geringe Fügezeiten<br />

n Lokale und zielgerichtete Erwärmung der<br />

Bauteile nur an der Fügestelle<br />

n Geringe Umweltbelastung durch<br />

flussmittelfreie Fügetechnologie<br />

n Reproduzierbarkeit der Fügequalitäten<br />

je nach Ausbaustufe der Anlage<br />

n Prozessführung mit einer Steuerung oder einem PC<br />

n Lösen von komplizierten Fügeaufgaben<br />

n Einfache Maschinenbedienung<br />

n Wegfall zeitaufwendiger Nacharbeiten<br />

n Maßhaltiges Löten der Bauteile ohne<br />

anschließendes Richten<br />

n Senkung der Produktionskosten<br />

n Teil- und vollautomatisierte Arbeitsabläufe<br />

16 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

<strong>02</strong><br />

<strong>01</strong> Umweltfreundliches Lötverfahren: kein Einsatz<br />

von aggressiven fluoridhaltigen Flussmitteln<br />

<strong>02</strong> Arbeitsplatz zum gleichzeitigen Schutzgaslöten von<br />

zwei Ventilkörpern aus Messing mit Rohren aus Kupfer<br />

03 MiniTec bietet kundenspezifische Anlagen mit<br />

Schweiss- und Löttechnik<br />

Messing oder Hartmetall artgleich oder in Kombination unter<br />

Schutzgas flussmittelfrei gelötet oder diffusionsgeschweißt<br />

werden.<br />

03<br />

WIE FUNKTIONIERT‘S?<br />

Beim Schutzgaslöten mit lokaler Erwärmung werden zu lötende<br />

Bauteile in einer Kammer durch die Widerstands- oder Induktionserwärmung<br />

unter Schutzgas auf Löttemperatur gebracht. Ist<br />

in der Nähe eines Spaltes ein Lot deponiert, dann wird dieses aufgeschmolzen<br />

und fließt durch Kapillarwirkung in den Lötspalt.<br />

Die Benetzung einer Metalloberfläche durch ein Lot setzt voraus,<br />

dass die auf ihr haftende Oxidschicht entfernt werden muss. Da<br />

BESONDERS EFFIZIENT SIND<br />

HALBAUTOMATISCHE INDUKTIONS-<br />

LÖTSTATIONEN MIT WECHSELBAREN<br />

BAUTEILAUFNAHMEN<br />

dieses nicht durch ein inertes Schutzgas erfolgen kann, ist ein<br />

anderer Mechanismus für die Beseitigung der Oxidschicht verantwortlich.<br />

Eine Betrachtung zum Verhalten der Deckschichten auf Metallen<br />

bei Temperaturbelastung führt zur Klärung des Problems.<br />

Durch die unterschiedliche Wärmedehnung von Oxid und<br />

Grundwerkstoff platzen die Oxidschichten auf. Die so freigelegten<br />

Oberflächenbereiche der Bauteile lassen eine Benetzung<br />

durch das flüssige Lot zu. Weil das Lot nur teilweise im Grundwerkstoff<br />

löslich ist, erfolgt eine flächige Ausbreitung des flüssigen<br />

Lotes und entfernt die noch am Grundwerkstoff haftenden<br />

Oxidstellen durch einen flächigen Lösungsmechanismus unterhalb<br />

der Oxidschicht. Die so entfernten Oxidschichten werden<br />

im Lot eingebaut.<br />

Während beim Ofenlöten der Lötvorgang für die Herstellung<br />

qualitätsgerechter Verbindungen an Cr-Ni-Stählen nur mit<br />

einem extrem trockenen und reinen Schutzgas möglich ist, kann<br />

bei lokaler Erwärmung auch ein Schutzgas mit 100 vpm Verunreinigungen<br />

Verwendung finden. Mit einem derartigen Werkstoff<br />

sind Cr-Ni-Stähle mit Loten aus Kupfer, Kupfer-Silber, Kupfer-<br />

Silber-Zink, Kupfer-Mangan-Kobalt, Kupfer-Mangan-Nickel,<br />

Kupfer-Nickel, Silber-Mangan, Nickel-Chrom und Eisen-Nickel-<br />

Chrom qualitätsgerecht lötbar.<br />

Inzwischen lassen sich auch Bauteile aus Messing unter den<br />

oben beschriebenen Schutzgasbedingungen flussmittelfrei löten<br />

sowie Hartmetall auf Hartmetall durch das Diffusionsschweißen<br />

fügen und Hartmetall auf Stahl für die Herstellung von Bohrern<br />

ohne Zugabe eines Lotes qualitätsgerecht diffusionslöten.<br />

ALLES AUS EINER HAND<br />

Das MiniTec-Leistungsspektrum reicht von der Problemanalyse<br />

über die anwendungstechnische Beratung inklusive löttechnischer<br />

Versuchsreihen, die Entwicklung verschiedener Lösungsvorschläge,<br />

die Projektierung mit eigener Softwareentwicklung,<br />

die Konstruktion und Fertigung bis hin zur Montage und Inbetriebnahme<br />

der Sondermaschinen – einschließlich Schulung und<br />

After-Sales-Service.<br />

Einen sehr effizienten Einsatz ermöglichen halbautomatische<br />

Induktionslötstationen von MiniTec, inklusive wechselbarer Bauteilaufnahmen.<br />

In diesen Anlagen werden die Bauteile unter<br />

Schutzgasatmosphäre erhitzt und das Lot durch den intelligenten<br />

Drahtvorschub zum exakten Zeitpunkt und in der benötigten<br />

Menge beigeführt.<br />

Bilder: MiniTec<br />

www.minitec.de<br />

AUTOR<br />

Stefan Wache, Leiter Marketing und<br />

Kommunikation, MiniTec GmbH & Co. KG<br />

ZUSATZINHALTE IM NETZ<br />

www.minitec.de/loesungen/loetanlagen<br />

www.myfactory-magazin.de MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 17

SMART PRODUCTION<br />

<strong>01</strong><br />

<strong>02</strong><br />

LANDMASCHINENHERSTELLER STELLT OBERFLÄCHENTECHNIK NEU AUF<br />

STRAHLTECHNIK IM FOKUS<br />

Der Name Göweil steht für ein hochwertiges Produktprogramm im<br />

Landmaschinenbereich. Gefertigt werden Ballenwickel- und -pressgeräte<br />

sowie Ballenauflöse- und -transportgeräte, Hochkippschaufeln und<br />

Messerschleifer. Die Anforderungen an die Maschinen sind hoch – das gilt<br />

auch für deren Oberflächen. Hier kommt die Strahltechnik ins Spiel.<br />

Die Oberflächen von Landmaschinen sind starken<br />

mechanischen Beanspruchungen ausgesetzt. Daher ist<br />

eine gut haftende Lackierung erforderlich. Diese schützt<br />

nicht nur, sondern unterstreicht auch optisch den Wert<br />

der Maschinen. Um den Lackierprozess bestmöglich zu gestalten,<br />

investierte Göweil in ein neues Oberflächen- und Montagezentrum<br />

im österreichischen Rainbach, das Anfang 2<strong>02</strong>2 in<br />

Betrieb ging. Hier werden seitdem die Vorprodukte aus dem Werk<br />

im nahegelegenen Kirchschlag sowie aus Zulieferbetrieben bearbeitet<br />

und fertiggestellt.<br />

BESONDERS FLEXIBEL<br />

Durchlaufhängebahn-Strahlanlagen sind besonders flexibel. Sie lassen sich für eine Vielzahl von Werkstücken zum<br />

Entrosten, Entzundern, Endsanden, Entgraten sowie zum Finish-Strahlen empfindlicher Bauteile oder zum Aufrauen<br />

von Oberflächen für eine nachfolgende Beschichtung einsetzen. Die Schienenführung des Hängebahnsystems wird den<br />

örtlichen Anforderungen angepasst. In vielen Fällen können verschiedene Bearbeitungsprozesse wie Strahlen, Lackieren<br />

und Trocknen durch das Hängebahnsystem miteinander verbunden werden, wodurch ein enormes Rationalisierungspotenzial<br />

ausgeschöpft wird.<br />

18 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

03<br />

<strong>01</strong> Werkstücke verschiedenster Geometrie und<br />

Größe durchlaufen die Strahlanlage<br />

<strong>02</strong> Perfekt gestrahlte Oberfläche – bereit<br />

für die Lackierung<br />

03 Geschäftsführer Herbert Göweil (links) und<br />

Projektleiter Mathias Kapfer sind sich einig:<br />

„Wir sind sehr zufrieden mit der Investition; alle<br />

Erwartungen haben sich erfüllt“<br />

Anregungen für die Planung und Ausführung des neuen Werks<br />

holte sich das Göweil-Projektteam bei Besuchen in Unternehmen<br />

aus anderen Branchen mit ähnlich gelagerten Produktionsaufgaben.<br />

Für die Umsetzung des Projekts war eine Investitionssumme<br />

von 27 Mio. Euro vorgesehen.<br />

Der Bereich Oberflächenbehandlung wurde mit einer Nasslackieranlage<br />

des Herstellers Rippert, einer vorgeschalteten nasschemischen<br />

Vorbehandlung, einem doppelten Spülprozess mit<br />

Haftwassertrockner sowie der Agtos-Strahltechnik neu aufgestellt.<br />

Verbunden wurden die Bearbeitungsprozesse, die auch das<br />

DIE DURCHLAUFZEIT DER TEILE<br />

WURDE MIT DER NEUEN STRAHL-<br />

ANLAGE ENORM BESCHLEUNIGT<br />

Maskieren beinhalten, durch ein Reibrad-Fördersystem des Herstellers<br />

KJ. Somit ist es möglich, nicht nur nach dem „First-infirst-out“<br />

Prinzip zu produzieren. Das System ermöglicht es, eine<br />

geänderte Reihenfolge zu bestimmen. Und das bis zur Montagelinie.<br />

Die jeweiligen Bearbeitungsrezepturen werden von der<br />

Arbeitsvorbereitung festgelegt und hinterlegt. Jeder Warenträger<br />

führt einen Datenträger mit sich, auf dem die spezifischen Bearbeitungsparameter<br />

gespeichert sind.<br />

STRAHLEN ALS VORBEREITUNG<br />

FÜR DIE NASSLACKIERUNG<br />

Für die Fertigung der Produkte von Göweil werden mehr als 1 000<br />

Teile benötigt, von denen 90 Prozent als Vorbereitung für die<br />

anschließende Nasslackierung gestrahlt werden müssen. Das<br />

bedeutet , dass die Strahl- und Lackiertechnik mit hoher Teilevielfalt<br />

zurechtkommen muss. Die Teile werden nach dem<br />

Schweißen von Zunder befreit. Diese Aufgaben übernimmt eine<br />

Agtos Durchlaufhängebahn-Strahlanlage vom Typ DHT 25-25.<br />

Die zu bearbeitenden Werkstücke verschiedenster Art hängen an<br />

Traversen mit einer Länge von 7 000 mm. Der Strahlraum der Anlage<br />

kann Werkstückdimensionen von max. 2 500 x 2 500 mm BxH<br />

fassen. Das maximale Werkstückgewicht liegt bei 2 000 kg.<br />

Aufgrund der unterschiedlichen und verwinkelten Geometrien<br />

der Werkstücke wurde die Anlage mit 16 Hochleistungsturbinen<br />

mit je 11,0 kW ausgestattet. Frequenzumformer erlauben die<br />

optimale Einstellung vielfältiger Bearbeitungsprogramme. Als<br />

Strahlmittel kann rundes und kantiges Korn verwendet werden.<br />

Die Durchlaufgeschwindigkeit beträgt ca. 1 bis 3 m/min. Das<br />

Strahlmittel wird im Kreislauf gefahren und nach der Reinigung<br />

den Turbinen wieder zugeführt. Zwei Agtos-Patronenfilteranlagen<br />

vom Typ PF 04-40 sorgen für einen Reststaubgehalt der abgesogenen<br />

Luft von

SMART PRODUCTION<br />

<strong>01</strong><br />

ADDITIVES FERTIGUNGSVERFAHREN UNTERSTÜTZT WERKZEUG- UND FORMENBAU<br />

KUPFER IN FORMKERN<br />

INTEGRIEREN<br />

Von der Konstruktion bis zur ersten Abformung – S&S Werkzeugbau fertigt komplexe<br />

Spritzgießformen komplett inhouse. Eine Ausnahme macht der Formenbauer, wenn es um<br />

eine sichere Kühllösung für enge Querschnitte geht: Hermle Maschinenbau integriert<br />

mithilfe der Metall-Pulver-Auftrag-Technologie (MPA) Kupfer in Formkerne und optimiert<br />

damit den Wärmeabfluss im Spritzgussprozess.<br />

Bei der Gartenarbeit lassen es viele Hobbygärtner<br />

entspannt angehen: Mit der Schere in der Hand stutzen<br />

sie Sträucher in Ruhe nach Augenmaß. Ganz anders<br />

sieht es bei der Produktion des Gartengeräts aus: In<br />

schnellem Takt fallen einzelne Teile des späteren Scherengriffs<br />

aus der Spritzgussmaschine – hier geht es um Perfektion und<br />

jede Sekunde. Um möglichst schnell optimale Ergebnisse zu<br />

erzielen, setzt der Ulmer Gartengerätehersteller Gardena auf<br />

Spritzgießformen mit einem rötlich-glänzenden Geheimnis: Im<br />

Inneren der dünnsten Stellen leitet Kupfer die Wärme zügig zum<br />

20 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

<strong>01</strong> Oben rechts liegt der Kern, wie ihn HMG an S&S<br />

zur finalen Bearbeitung (oben links) liefert; vorne im<br />

Bild sind das gegossene Griffelement und die montierte<br />

Gartenschere zu sehen<br />

<strong>02</strong><br />

<strong>02</strong> Mit dieser Spritzgießform fertigt Gardena vier<br />

Griffkomponenten in einem Zug<br />

03 Formkern und Hohlraum formen später Griffstücke<br />

für Gartenscheren in kurzen Taktzeiten<br />

04 In der Spitze der Kerne ist kein Platz für einen<br />

Kühlkanal; stattdessen sorgt – von außen unsichtbar –<br />

Kupfer für eine schnelle Wärmeableitung und damit für<br />

hochwertige Ergebnisse beim Spritzguss<br />

03<br />

nächstgelegenen Kühlkanal. Das Fertigungsverfahren dahinter<br />

ist die Metall-Pulver-Auftrag-Technologie (MPA) der Hermle<br />

Maschinenbau GmbH (HMG).<br />

Mit der Anfrage eines neuen Werkzeugs, optimiert durch diese<br />

spezielle Technologie, wandte sich Gardena 2<strong>01</strong>8 an S&S Werkzeugbau<br />

im mittelhessischen Schlitz. Seit der Gründung des<br />

Unternehmens 1985 entstehen hier Formen für die Massenproduktion<br />

komplexer Kunststoffteile. S&S ist bekannt für seine<br />

hohe Fertigungstiefe und das technologische Know-how bei der<br />

DIE MPA-TECHNOLOGIE KANN<br />

IHRE STÄRKEN BESONDERS IM<br />

BEREICH WERKZEUG- UND<br />

FORMENBAU VOLL AUSSPIELEN<br />

04<br />

Konstruktion und Fertigung von Spritzgießwerkzeugen mit<br />

2-Komponenten-Indexplattentechnik, Drehtellern und Coreback-Technologie<br />

sowie bei der Entformung mit Schiebern und<br />

Ausschraubgetrieben.<br />

Harald Starch, der das Familienunternehmen in zweiter Generation<br />

leitet, hat sowohl die Konstrukteure im Haus als auch zahlreiche<br />

Spezialmaschinen, zum Beispiel zum Tieflochbohren,<br />

Laserschweißen und -beschriften. Der Werkzeugbauer stellt<br />

selbst die Grafitelektroden für seine Senkerodiermaschinen her<br />

und hat mittlerweile vier Spritzgussmaschinen in seinem Technikum<br />

stehen, mit denen sein Team die Mehr-Kavitäten-Formen<br />

vor der Auslieferung testet. „Zum einen haben Kunden mit einem<br />

hohen Fertigungsgrad keine Kapazität für solche Tests, zum<br />

anderen können wir so Lösungen ausprobieren und unsere<br />

GENERATIV FERTIGEN MIT DER METALL-PULVER-AUFTRAG-TECHNOLOGIE<br />

Die Hermle-MPA-Technologie ist ein vielseitiges Verfahren zur generativen Herstellung von Bauteilen aus Metall, das<br />

seine Stärken besonders im Bereich Werkzeug- und Formenbau voll ausspielen kann. Von besonderem Vorteil ist dabei die<br />

Möglichkeit, ein bereits vorgefertigtes Halbzeug flexibel mit generativ gefertigten Komponenten zu ergänzen. Bei der<br />

MPA-Technologie handelt es sich um ein kinetisches Spritzverfahren, bei dem Metallpulver schichtweise zu soliden Festkörpern<br />

kompaktiert werden. Dazu werden Pulverpartikel mit Hilfe eines Trägergases auf sehr hohe Geschwindigkeiten<br />

beschleunigt und durch eine Düse auf das jeweilige Substrat aufgebracht. Der Durchmesser des aus der Düse austretenden<br />

Pulverstrahls von mehreren Millimetern und mögliche Aufbauraten von bis zu 900 ccm/h prädestinieren das MPA-Spritzverfahren<br />

für vergleichsweise massiven Volumenaufbau auf kleinen bis großen Bauteilen.<br />

www.myfactory-magazin.de MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 21

SMART PRODUCTION<br />

KOMPLEXE FORMEN MIT EFFIZIENTER<br />

WÄRMEABLEITUNG DANK MPA<br />

Die MPA-Technologie ermöglicht es, komplexe<br />

Formen herzustellen und gleichzeitig eine<br />

effiziente Wärmeableitung zu gewährleisten.<br />

Mit der Kombination aus MPA und traditioneller<br />

Temperiertechnik erreichen wir beste Ergebnisse.<br />

Harald Starch, Geschäftsführer,<br />

S&S Werkzeugbau GmbH, Schlitz<br />

Expertise ausbauen“, erläutert Harald Starch. Pro Jahr verlassen<br />

etwa 90 Spritzgießformen die Fertigungshallen. Sie wiegen bis zu<br />

sechs Tonnen, haben bis zu 64 Kavitäten und erzeugen genarbte,<br />

erodierte oder hochglanzpolierte Sichtflächen.<br />

KUPFER STATT KÜHLKANAL<br />

Entsprechend beeindruckend ist der Rundgang durch den<br />

50-Mitarbeiter-Betrieb: Mehrere Hallen reihen sich aneinander,<br />

sodass der Besucher bereits nach der dritten Abbiegung die<br />

Orientierung verliert. Die Besichtigung endet wieder im Büro des<br />

Geschäftsführers, den unscheinbaren Formkern auf dem Tisch,<br />

der für den Hohlraum im Zangengriff verantwortlich ist.<br />

Je filigraner seine Geometrie ist, desto schwieriger wird das<br />

Wärmemanagement. Die Alternative zu Kupfer sind dünne Kühlkanäle.<br />

Für konturfolgende Temperierkanäle lassen sich diese<br />

lasersintern oder vakuumschweißen. „Die Gefahr hierbei ist,<br />

dass die sehr engen Kühlkanäle mit der Zeit verstopfen. Um dies<br />

zu verhindern, ist eine regelmäßige Werkzeugreinigung erforderlich“,<br />

kommentiert Harald Starch. Die MPA-Technologie bietet<br />

hier eine smarte Lösung: Kupfer führt aus den engen Bereichen<br />

die Wärme ab. Das Kupfersegment endet dort, wo Kühlkanäle<br />

ausreichenden Platz haben. Hier kann das Kühlwasser problemlos<br />

fließen.<br />

MATERIALAUFTRAG MIT ÜBERSCHALL<br />

Wie kommt das Kupfer nun in den Kern? HMG hat dafür auf<br />

Basis des Fünf-Achs-Fräszentrums C 42 U die MPA 42 entwickelt,<br />

die nicht nur Material ab-, sondern auch auftragen kann. Wärme,<br />

Stickstoff, überhitzter Wasserdampf und eine Lavaldüse sind<br />

entscheidend dafür, dass das Metallpulver auf Überschallgeschwindigkeit<br />

beschleunigt wird und sich beim Auftreffen mit<br />

dem eingespannten Rohling verbindet. Die fünf Achsen des<br />

Bearbeitungszentrums richten den Pulverstrahl nahezu beliebig<br />

zum Bauteil aus und lassen so Kühlkanäle oder Kupfer-Inlays<br />

selbst auf gekrümmten Oberflächen entstehen. S&S erhält<br />

schließlich einen matten Kern. „Die finale äußere Kontur fertigen<br />

wir dann hier“, berichtet Starch. Wichtig dafür sind die<br />

korrekten Daten. „Unsere Konstrukteure kennen die Lage der<br />

Kupferfüllung ganz genau. So erhalten wir filigrane Kerne mit<br />

optimaler Wärmeableitung.“<br />

Von den additiven Fertigungsverfahren ist dem Geschäftsführer<br />

die MPA-Technologie am liebsten. Warum? Der Kern<br />

besteht bis auf den Kupferanteil aus demselben Material wie die<br />

restliche Form: aus Werkzeugstahl. „Wir haben damit eine Komponente<br />

mit denselben Eigenschaften und derselben Lebensdauer<br />

wie die Formkavität. Das funktioniert bei anderen additiven<br />

Verfahren nicht“, betont der Maschinenbau-Ingenieur. Dass<br />

Kupfer Wärme besser leitet, ist nicht neu: „Früher haben wir einfach<br />

ein Loch gebohrt und einen Kupferdraht reingepresst.<br />

Besonders flexibel – bezogen auf die Kontur und Form des Kühlbereichs<br />

– waren wir damit nicht“, gibt Starch zu. Ebenso besteht<br />

die Gefahr, dass kleine Lufteinschlüsse den Wärmefluss behindern.<br />

Vom additiven Fertigungsverfahren der HMG hat er erst<br />

über Gardena erfahren, die bereits ein Werkzeug mit vakuumgelöteten<br />

Spritzgießwerkzeugen in Betrieb hatten und Optimierungspotenzial<br />

sahen.<br />

DIE KOMBINATION BRINGT ES<br />

Starch ist von der MPA-Technologie überzeugt. Sie ermöglicht es,<br />

komplexe Formen herzustellen und gleichzeitig eine effiziente<br />

Wärmeableitung zu gewährleisten. Seinen Kunden würde er dazu<br />

raten, wenn sie die Wirtschaftlichkeit durch eine optimierte<br />

Kühlleistung in besonders kleinen Bereichen erhöhen wollen<br />

und die Mehrkosten dadurch gerechtfertigt sehen. „Es ist eine<br />

qualitative, hochfunktionale, aber nicht ganz günstige Lösung“,<br />

fasst der Formenbauer zusammen. Auch seine Konstrukteure<br />

und Techniker bewerten die Technologie positiv. „Sie ist unproblematisch<br />

in der Anwendung. Mit der Kombination aus MPA-<br />

Technologie und traditioneller Temperiertechnik erreichen wir<br />

beste Ergebnisse und erfüllen die Kundenbedürfnisse optimal“,<br />

so das Fazit.<br />

Bilder: Hermle<br />

www.hermle.de<br />

AUTOR<br />

Udo Hipp, Leiter Marketing,<br />

HERMLE AG, Gosheim<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/3MCqYfl<br />

22 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

KOLLABORIERENDER ROBOTER MIT 30 KG TRAGLAST<br />

Universal Robots (UR) erweitert sein Produktportfolio um einen neuen Cobot mit<br />

30 kg Traglast. Trotz kompakten Designs ist der UR30 ausgesprochen kraftvoll. Dank<br />

seiner präzisen Steuerung platziert er große Nutzlasten exakt und schnell. Der Neue<br />

eignet sich ideal für verschiedene Anwendungen: So eröffnet die hohe Traglast<br />

beispielsweise bei der Maschinenbeschickung neue Möglichkeiten, effizienter zu<br />

arbeiten. Indem der Roboterarm mehrere Teile gleichzeitig handhabt und mehrere<br />

Aufgaben im selben Durchgang ausführen kann, maximiert das die Produktivität und verkürzt Umrüstzeiten. Zudem<br />

können Betriebe den UR30 nutzen, um Schraubarbeiten mit hohem Drehmoment zu automatisieren. Dank der Funktion<br />

„Steady Mode“ schraubt der UR30 konstant und gleichmäßig. Darüber hinaus eignet sich der UR30 hervorragend, um<br />

schwere Lasten in nahezu allen Branchen zu palettieren.<br />

www.universal-robots.com/de<br />

LEICHTBAUTEILE: PRÜFSYSTEM<br />

DECKT FEHLSTELLEN AUF<br />

Die Tenta Vision GmbH möchte Material- und<br />

Bauteilprüfungen für ihre Kunden so einfach wie<br />

möglich gestalten.<br />

Bei ihrem neuen<br />

Prüfsystem, das auf<br />

einem patentierten<br />

optisch-interferometrischen<br />

Messgerät<br />

basiert, setzt das<br />

Unternehmen auf<br />

Komponenten von<br />

Bosch Rexroth,<br />

Kassow Robots und<br />

der PTS Group GmbH. Das kompakte System<br />

deckt berührungslos und in Echtzeit innere und<br />

äußere Fehlstellen in Leichtbauteilen auf. Das<br />

neue Prüfsystem besteht aus einer Anregungsund<br />

einer Steuerungseinheit, einem Rechner<br />

sowie intelligenter Automatisierungssoftware<br />

und ist schnell einsatzbereit. Mögliche Anwendungsbereiche<br />

reichen vom Automobilbau<br />

über die Luft- und Raumfahrt bis in die Energiespeichertechnik<br />

und viele weitere Branchen.<br />

Dort kommt die Technologie zur Überprüfung<br />

verschiedenster Leichtbaumaterialien und<br />

-komponenten zum Einsatz. Ein 7-Achsen-<br />

Leichtbauroboter von Kassow Robots bewegt<br />

das Messgerät an die gewünschte Position –<br />

Bosch Rexroth hatte 2<strong>02</strong>2 eine Mehrheitsbeteiligung<br />

an dem dänischen Unternehmen<br />

übernommen. PTS liefert das robuste Untergestell,<br />

bestehend aus Rexroth Aluminiumprofilen,<br />

das so konzipiert wurde, dass es durch 90 cm<br />

breite Türen passt. Die Verbindungsteile hat<br />

PTS mit einem 3D-Drucker aus hochwertigem<br />

Onyx-Filament-Material hergestellt, einem<br />

strapazierfähigen PA6 mit Mikro-Carbonfasern,<br />

das 1,4-mal steifer als ABS Thermoplaste ist<br />

und eine hohe Oberflächenqualität sowie<br />

Hitzetoleranz bietet.<br />

Bild: Tenta Vision<br />

www.boschrexroth.com<br />

www.tenta-vision.de<br />

MIT NEUER MESSTASTER-GENERATION<br />

WERKSTÜCKE SICHER PRÜFEN<br />

Auf der EMO 2<strong>02</strong>3 feierte<br />

eine neue Messtaster-Generation<br />

Premiere – und<br />

das auch gleich mit einem<br />

neuen Markenauftritt.<br />

Denn Metro und Specto<br />

kommen künftig aus dem<br />

Hause Numerik Jena. Die<br />

Spezialisten für besonders kleine Messgeräte aus dem Heidenhain-Konzern<br />

haben die Messtasterplattform komplett neu aufgebaut<br />

und dabei ihre Kernkompetenz Miniaturisierung einfließen<br />

lassen. So sind die neuen Messtaster deutlich schlanker.<br />

Daraus resultiert ein reduziertes Anreihmaß, das gerade für die<br />

Gestaltung von Mehrstellen-Messplätzen viele neue Möglichkeiten<br />

bietet. Überhaupt standen die flexiblen Einsatzmöglichkeiten<br />

der neuen Messtaster-Generation weit oben auf der Entwicklungsagenda.<br />

Durch ein standardisiertes Plattformdesign<br />

mit vielen Varianten ergibt sich jetzt ein breit gefächerter Baukasten,<br />

aus dem nahezu jede Anforderung der Fertigungsmesstechnik,<br />

Qualitätssicherung, Messmittelüberwachung oder<br />

Positionsmessung erfüllt werden kann. Alle Eigenschaften sind<br />

kombinierbar: Die Anbaukompatibilität der neuen Messtaster<br />

sowie die Möglichkeit, unterschiedliche Varianten in einer<br />

Anwendung einzusetzen, steigern die Flexibilität beim initialen<br />

Aufbau eines Messplatzes, erleichtern Anpassungen innerhalb<br />

bestehender Aufbauten und sparen Aufwand sowie Kosten.<br />

www.heidenhain.de<br />

Weniger<br />

Ein grüner<br />

Fußabdruck für<br />

Ihr Prüflabor –<br />

CO 2 sparen durch<br />

Modernisierung<br />

www.zwickroell.com/nachhaltigkeit<br />

www.myfactory-magazin.de MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> 23

SMART PRODUCTION<br />

Ab einer Seriengröße<br />

von zehn<br />

Proben übernimmt<br />

ein Leichtbauroboter<br />

die Probenzuführung<br />

VOLLAUTOMATISIERTE HÄRTEPRÜFUNG<br />

MEHR EFFIZIENZ IM METALL-LABOR<br />

Prüflabore sollen sichere und zuverlässige Materialkennwerte ermitteln, indem<br />

wesentliche Einflüsse sowohl seitens des Bedieners als auch der Prüfmaschine<br />

ausgeschlossen werden. Gleichzeitig lastet auf der Qualitätskontrolle zunehmender<br />

Kostendruck. Ein vollautomatisiertes System zur Metall-Härteprüfung von<br />

ZwickRoell wird beiden Anforderungen gerecht.<br />

Das ZwickRoell-Automatisierungskonzept sieht vor, dass<br />

die zu prüfenden Proben manuell in Magazine sortiert<br />

werden. Von diesem Zeitpunkt an übernimmt das Prüfsystem:<br />

Es befördert die Proben zur automatischen<br />

Werkstoffprüfung und sortiert die Prüflinge anschließend für<br />

eine etwaig notwendige Inspektion. Indem die Probe durch das<br />

Roboter-Prüfsystem positioniert wird, erhöht sich einerseits die<br />

Sicherheit für die Anwender, andererseits minimiert dies die<br />

Bedienereinflüsse auf die Prüfergebnisse. So werden diese vergleichbarer<br />

und statistisch sicherer.<br />

Das vollautomatisierte System besteht aus einem DuraVison<br />

200 Universal-Härteprüfer mit einem Lastbereich von 0,3 bis 250<br />

kg, der mit optischen Methoden und Tiefendifferenzverfahren<br />

alle gängigen Härteprüfanwendungen an Metallen wie beispielsweise<br />

Vickers, Brinell, Knoop oder Rockwell abdeckt. Unterschiedliche<br />

Objektive richten sich nach Materialhärte und Prüfkraft<br />

und ermöglichen die hochauflösende Darstellung der Prüfergebnisse.<br />

Diese lassen sich zudem normgerecht in andere<br />

Härtewerte umwerten. Die Möglichkeit, die Probe vor der Prüfung<br />

am Prüftisch zu verspannen, erhöht dabei die Wiederholpräzision.<br />

ROBOTER FÜHRT PROBEN ZU<br />

Die Probenzuführung übernimmt ein Leichtbauroboter vom Typ<br />

roboTest N. Besonders bei einfachen Pick- and Place-Anwendungen,<br />

wie in der Härteprüfung gängig, unterstützt dieses System als<br />

Prüfassistent ab einer Seriengröße von zehn Proben schnell und<br />

effizient bei der Qualitätskontrolle. Stetig wechselnde Serien mit<br />

geringen Stückzahlen oder unterschiedliche Prüfverfahren, wie sie<br />

bei Universal-Härteprüfmaschinen oft vorkommen, waren früher<br />

häufig Hinderungsgrund für eine Automatisierung. Der roboTest N<br />

ist vollständig in die ZwickRoell-Automatisierungssoftware auto-<br />

Edition3 integriert und ganz ohne Roboterbedienterminal einsetzbar.<br />

Spezielle Roboterprogrammier- und -bedienkenntnisse sind<br />

nicht erforderlich. Auch ein Wechsel der Anwendung oder selbst<br />

zwischen verschiedenen Prüfsystem ist einfach möglich.<br />

AUCH TEILAUTOMATISIERUNG MÖGLICH<br />

Neben vollautomatisierten bietet ZwickRoell auch teilautomatisierte<br />

Lösungen. Zudem können in die Automatisierung auch<br />

weitere Prüfmaschinen integriert werden. Dabei ist die Anpassung<br />

der Automatisierung an zukünftige Anwendungen jederzeit<br />

möglich. Zusätzlich lässt sich roboTest N auch an bereits vorhandene<br />

Prüfmaschinen und -geräte anschließen und nachrüsten.<br />

Bilder: ZwickRoell<br />

www.zwickroell.com<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/3swfeUN<br />

24 MY FACTORY 2<strong>02</strong>4/<strong>01</strong>-<strong>02</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

NO-CODE-PROGRAMMIERUNG NUN AUCH<br />

FÜR INDUSTRIEROBOTER<br />

ABB Robotics hat den Anwendungsbereich seiner kostenfreien Software<br />

Wizard Easy Programming für kollaborative Roboter um alle<br />

sechsachsigen Industrieroboter erweitert, die mit einer ABB-OmniCore-<br />

Steuerung laufen. Wizard Easy Programming nutzt einen grafischen,<br />

Drag-and-Drop-basierten No-Code-Programmieransatz, der darauf<br />

ausgelegt ist, die Entwicklung von Roboteranwendungen zu vereinfachen.<br />

Mit der Software können Erstanwender ebenso wie erfahrene Roboternutzer Anwendungen innerhalb von<br />

Minuten erstellen, so ABB. Die Software bietet Nutzern die Möglichkeit, ohne vorherige Schulung komplette Programme<br />

für Anwendungen wie Lichtbogenschweißen oder Maschinenbeschickung zu erstellen. Über eine intuitive grafische<br />

Benutzeroberfläche lassen sich bestehende Programme und vorprogrammierte Blöcke zur Steuerung verschiedener<br />

Aktionen – von Roboterbewegungen über Signalanweisungen bis hin zur Kraftsteuerung – anpassen, was ein Plus<br />

an Flexibilität bietet.<br />

www.abb.de/robotics<br />

PRÄZISIONSBEARBEITUNG FÜR WINDRÄDER<br />

Moderne Windkraftanlagen sind technische Meisterwerke,<br />

bestehend aus einer Vielzahl von Komponenten, die harmonisch<br />

zusammenarbeiten müssen, um saubere Energie zu erzeugen.<br />

Besonders die Bearbeitung von Flügeln und Zahnrädern spielt<br />

eine entscheidende Rolle für die Leistungsfähigkeit und<br />

Langlebigkeit von Windrädern. Hier setzt Lukas-Erzett mit<br />

seinen hochspezialisierten<br />

Werkzeugen an,<br />

um eine präzise<br />

und effiziente<br />

Fertigung zu<br />

gewährleisten.<br />

Der Turm einer<br />

Windkraftanlage<br />

besteht aus<br />

einzelnen Ringelementen aus Stahl, die in der Produktion<br />

präzise Stahl- und Schweißnahtbearbeitung benötigen. Hierfür<br />

eignen sich besonders die qualitativ hochwertigen Lukas-<br />

Trennscheiben und -Schleiflamellenteller der iQ-Serie oder<br />

die Purple Grain Schleifteller. Letztere zeigen besonders auf<br />

harten Materialien ihr volles Potenzial und bieten dennoch ein<br />

einfaches Handling. Das gigantische Kugellager, das es der<br />

Gondel ermöglicht, sich in die Windrichtung zu drehen, ist ein<br />

besonderes Highlight. Die Bearbeitung der Kugelbahn fordert<br />

höchste Präzision bis ins Detail. Hierbei kommt ein spezielles<br />

Werkzeug von Lukas zum Einsatz – ein kugelförmiger Schleifstift<br />

in exakter Größe der Kugeln. Dieses Werkzeug wird auf Kundenauftrag<br />

produziert und unterstreicht die Präzision und Anpassungsfähigkeit<br />

der Produkte des Unternehmens. Für die<br />

Fertigung der Zahnräder für den Gondelantrieb und das<br />

Getriebe liefert Lukas spezielle Fräser für das professionelle<br />

Entgraten der Zahnradflanken. Um einen reibungslosen Betrieb<br />

eines Zahnrades zu erreichen, ist es wichtig, dass die Kante<br />

am Übergang vom Zahn zur Seitenfläche des Rades perfekt<br />

entgratet ist und eine gleichmäßige Fase bildet. Auch für<br />

diesen Spezial-Fall ist das Unternehmen bestens gerüstet: Hier<br />

sorgen „Zahnrad-Entgrat-Fräser“ für optimale Ergebnisse. Die<br />

Qualität der Werkzeuge spiegelt sich direkt in der Leistung der<br />

Windräder wider. Eine technische Herausforderung stellt die<br />

Herstellung der Rotorblätter dar. Hier kommen VDC-Diamanttrennscheiben<br />

und der Stationärfäser CarbonCut zum Einsatz.<br />

Diese Werkzeuge ermöglichen das präzise Besäumen der<br />

Kanten der laminierten Schichten aus glasfaser- oder kohlefaserverstärktem<br />

Kunststoff. Die Bearbeitung der Hightech-<br />

Materialien erfordert Werkzeuge höchster Qualität, um eine<br />

optimale Leistung zu gewährleisten. Lukas-Werkzeuge sind<br />