My Factory 07-08/2022

My Factory 07-08/2022

My Factory 07-08/2022

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>07</strong>-<strong>08</strong><br />

19186<br />

Juli/August <strong>2022</strong><br />

€ 11,00<br />

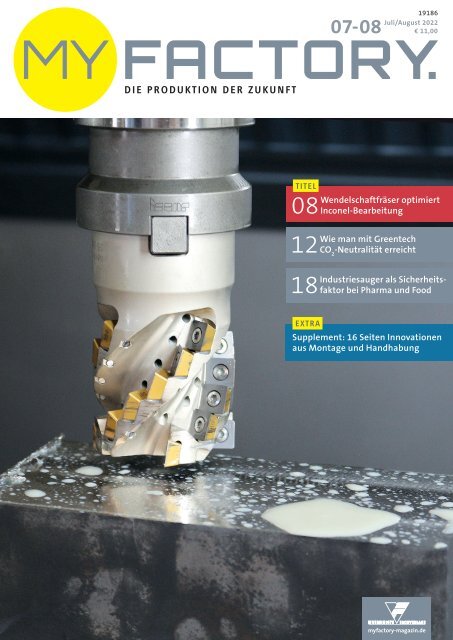

TITEL<br />

Wendelschaftfräser optimiert<br />

<strong>08</strong> Inconel-Bearbeitung<br />

Wie man mit Greentech<br />

12 CO 2<br />

-Neutralität erreicht<br />

Industriesauger als Sicherheits-<br />

18 faktor bei Pharma und Food<br />

EXTRA<br />

Supplement: 16 Seiten Innovationen<br />

aus Montage und Handhabung<br />

myfactory-magazin.de

MULTIMEDIAL VERNETZT<br />

KUNDEN GEWINNEN!<br />

FÖRDERTECHNIK<br />

MATERIALFLUSS<br />

LOGISTIK<br />

FLUIDTECHNIK<br />

Profitieren Sie von unserem<br />

einmaligen Mediennetzwerk!<br />

Bitte kontaktieren Sie mich, ich berate Sie gerne!<br />

Carmen Nawrath<br />

Head of Sales<br />

Telefon: 0049/6131/992-245<br />

c.nawrath@vfmz.de

EDITORIAL<br />

DA IST MUSIK DRIN<br />

Derzeit macht die bekannte britische Pop-Rockband Coldplay<br />

nicht nur mit ihrer Musik auf sich aufmerksam, sondern auch<br />

mit der Selbstverpflichtung, ihre aktuell laufende Welttournee<br />

so nachhaltig wie möglich zu gestalten. „Live zu spielen und<br />

eine Verbindung mit den Fans herzustellen, ist letztlich der<br />

Grund, warum wir als Band existieren. Gleichzeitig sind wir<br />

uns natürlich der Klimakrise bewusst“, so die Band um Sänger<br />

Chris Martin. Zusammen mit Umweltexperten wurde daher<br />

ein beeindruckender Maßnahmenkatalog mit Nachhaltigkeitsinitiativen<br />

entwickelt (coldplay.com/sustainability).<br />

Besonderes Augenmerk wird beispielsweise auf eine möglichst<br />

„grüne“ Logistik gelegt. Hierbei unterstützt DHL die Band als<br />

Logistikpartner mit seiner Expertise im Bereich nachhaltiger<br />

Transportlösungen. Zudem wird jede Show mit erneuerbaren<br />

Energien versorgt, und die Fans können über hochmoderne<br />

kinetische Böden und Powerbikes zur Energieerzeugung<br />

beitragen. Außerdem hat sich Coldplay verpflichtet, für jedes<br />

verkaufte Ticket einen Baum zu pflanzen und durch Investitionen<br />

in verschiedene Initiativen zur CO 2<br />

-Kompensation mehr CO 2<br />

abzubauen, als die Tournee verursacht. Ziel dieser und<br />

weiterer Maßnahmen ist, dass die Tour als Vorbild dient und<br />

die Live-Musikindustrie zu einer möglichst emissionsarmen<br />

und nachhaltigen Zukunft inspiriert. Ein guter Ansatz, auf den<br />

es sich lohnt, einen Blick zu werfen, wie ich finde!<br />

Etwas anders gelagert als in der Musikbranche, aber ähnlich<br />

komplex sind die Herausforderungen für nachhaltiges Agieren<br />

in Industriebetrieben. Über einen Vorreiter in diesem Bereich,<br />

der „grüne Technologien“ entwickelt, die er selbst und seine<br />

Kunden erfolgreich einsetzen, um Umwelt und Klima schützen,<br />

berichten wir auf Seite 12. Und ein Best-Practice-Beispiel für<br />

Nachhaltigkeit im Maschinenbau finden Sie auf Seite 16.<br />

Hier geht es um einen Werkzeugmaschinenspezialisten, der<br />

Ressourcenschonung und Energieeffizienz sowohl bei der<br />

Herstellung seiner Produkte als auch dem Betrieb vorantreibt.<br />

Eine inspirierende Lektüre<br />

wünscht Ihnen<br />

Martina Laun<br />

Redakteurin<br />

m.laun@vfmz.de<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 3

EDITORIAL<br />

03 Da ist Musik drin<br />

12<br />

SMART NEWS<br />

06 Kurz und prägnant – das sollten Sie wissen<br />

TITEL<br />

<strong>08</strong> Wendelschaftfräser optimiert<br />

Inconel-Bearbeitung<br />

SMART PRODUCTION<br />

12 PRODUCTION EXCELLENCE:<br />

So funktioniert klimaneutrale Produktion:<br />

Mit Greentech zu Nachhaltigkeit<br />

16 Nachhaltigkeit im Maschinenbau:<br />

Viel Potenzial liegt in Wärme und Luft<br />

20 Prognosen und Entscheidungen steuern und<br />

verstehen: KI nicht nur für Experten<br />

23 Update: Produkte, Technologien, Trends<br />

BETRIEBSTECHNIK<br />

24 Industriesauger als Sicherheitsfaktor:<br />

Damit Fremdpartikel kein Problem werden<br />

TITEL<br />

<strong>08</strong><br />

27 Update: Produkte, Technologien, Trends<br />

INTRALOGISTIK<br />

28 Präzision per Laserstrahl: Verchromte Kunststoffteile<br />

hochwertig kennzeichnen<br />

31 Update: Produkte, Technologien, Trends<br />

WARTUNG-UND INSTANDHALTUNG<br />

32 Update: Produkte, Technologien, Trends<br />

AUSBLICK<br />

34 KI-gestützte Montageplanung<br />

32 Impressum<br />

Anzeige: ISCAR Germany GmbH, Ettlingen<br />

▲<br />

Schruppen in der Champions League?<br />

Was dahinter steckt, erfahren Sie im Titelbeitrag.<br />

4 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

▲<br />

SUPPLEMENT MONTAGE UND HANDHABUNG<br />

S 02 Von Einzelarbeitsplätzen zu verketteter Montage:<br />

Fließend zu mehr Produktivität<br />

S 05 Produkte, Technologien, Trends<br />

S 06 Elektrische Hubsäulen: Immer die passende Höhe<br />

S 10 Komplexe Montagearbeiten: Mehr Effizienz<br />

dank Werkerassistenz<br />

S 12 Zahnstangengetriebe machen es möglich:<br />

Hochgenau positionieren<br />

S 14 So gelingt die Implementierung von Cobots<br />

Von A wie Assistenzsysteme bis<br />

Z wie Zahnstangengetriebe: Lesen Sie<br />

mehr dazu im Supplement<br />

EXTRA...<br />

BILD: – stock.adobe.com<br />

NEU<br />

STARK.<br />

MEHR ERFAHREN<br />

IM NEUEN VIDEO<br />

DURCHDACHT.<br />

DIE KRAFTMASCHINE FÜR GROSSE FLÄCHEN<br />

ARA 100 | BM 200<br />

8H<br />

LAUFZEIT<br />

200L<br />

FRISCHWASSER<br />

ALL-<br />

RAD<br />

ANTRIEB<br />

20%<br />

EINSATZ<br />

STEIGFÄHIGKEIT<br />

9.000m²/h<br />

FLÄCHENLEISTUNG<br />

› INDUSTRIE<br />

› LOGISTIK<br />

› PARKHÄUSER<br />

› MESSEHALLEN<br />

› RETAIL / MALLS<br />

www.columbus-clean.com

DR. KURT SCHMALZ ERHÄLT<br />

RUDOLF-DIESEL-MEDAILLE<br />

Dr. Kurt<br />

Schmalz,<br />

geschäftsführender<br />

Gesellschafter<br />

der<br />

J. Schmalz<br />

GmbH, ist mit der renommierten Rudolf-<br />

Diesel-Medaille ausgezeichnet worden.<br />

Er überzeugte die Fachjury in der Kategorie<br />

„Nachhaltigste Innovationsleistung“. „Ich<br />

bin unglaublich glücklich und stolz“, sagt<br />

Dr. Kurt Schmalz (Bildmitte). „Dieser Preis<br />

ist eine Bestätigung für unsere Innovationsarbeit<br />

und eine Auszeichnung für das<br />

gesamte Team. Deshalb möchte ich diese<br />

Medaille allen Schmalz Mitarbeitenden<br />

weltweit widmen.“ Bei Schmalz gehört<br />

effizientes und ressourcenschonendes<br />

Wirtschaften von jeher zu den Grundprinzipien<br />

des Unternehmens. Dabei entwickelt<br />

der Weltmarktführer aus Glatten innovative<br />

Produkte, die seine Kunden auf dem Weg<br />

zur Klimaneutralität unterstützen.<br />

www.schmalz.com<br />

GREEN TRANSFORMATION IM MASCHINEN- UND<br />

ANLAGENBAU – NOCH VIEL LUFT NACH OBEN<br />

Neun von zehn Unternehmen<br />

aus Deutschlands zweitgrößtem<br />

Industriezweig verfügen laut<br />

der Studie „Green Transformation<br />

im Maschinen- und Anlagenbau“<br />

(bit.ly/3OtZUxC) noch über<br />

ökologische Potenziale. Für die<br />

Studie hat die Unternehmensberatung<br />

Staufen mehr als<br />

150 deutsche Maschinen- und<br />

Anlagenbauer befragt. „Die<br />

Unternehmen stehen noch<br />

ganz am Anfang ihrer Möglichkeiten.<br />

Aber die Zeit drängt.<br />

Lieferketten-Probleme und<br />

hohe Energiepreise erhöhen<br />

den Druck, nachhaltiger und<br />

ressourceneffizienter zu<br />

arbeiten“, sagt Dr. Björn Falk,<br />

Branchenmanager Maschinenbau<br />

bei der Staufen AG. Gerade das Spannungsfeld Ökologie und<br />

Ökonomie „bietet noch viel Optimierungspotenzial, um grüne Ziele zu<br />

erreichen, die sich auch wirtschaftlich rechnen.“<br />

www.staufen.ag<br />

TRENDINDEX: ROBOTER HELFEN, NACHHALTIG ZU WIRTSCHAFTEN<br />

Für gut 80 % der Industrie-Entscheider in<br />

Deutschland spielen Roboter eine wichtige Rolle,<br />

um in der Produktion Ressourcen zu sparen und<br />

nachhaltig zu wirtschaften: Robotik verbessert die<br />

Material- und Energie-Effizienz in der Fertigung.<br />

Zudem lassen sich Greentech-Produkte wettbewerbsfähig<br />

herstellen. Das sind Ergebnisse aus<br />

dem automatica-Trendindex <strong>2022</strong>. Im Auftrag der<br />

Weltleitmesse automatica wurden in Deutschland<br />

100 Fach- und Führungskräfte aus Industrie-<br />

Unternehmen befragt, die über den Einsatz von<br />

Robotik und Automation entscheiden.<br />

www.automatica-munich.com/de/<br />

DPMA-JAHRESBERICHT 2021: CHINA IN DIGITALTECHNOLOGIEN IMMER INNOVATIVER<br />

China hat seine Stellung als eine der führenden Volkswirtschaften für Digitaltechnologien auf<br />

dem deutschen Markt massiv ausgebaut. In allen wichtigen Technologiefeldern mit Bezug zur<br />

Digitalisierung stieg die Zahl veröffentlichter chinesischer Patentanmeldungen mit Wirkung für<br />

Deutschland 2021 im Vergleich zum Vorjahr deutlich. Im zukunftsträchtigen Gebiet „Digitale<br />

Kommunikationstechnik“, in dem unter anderem Erfindungen in Zusammenhang mit dem neuen<br />

5G-Mobilfunkstandard erfasst werden, überholte das Land mit 4 3<strong>08</strong> Anmeldungen (+ 6,8 %) sogar<br />

die USA, die auf 4 115 Anmeldungen kamen (- 2,4 %). Deutsche Anmelder stehen auf ihrem<br />

Heimatmarkt insgesamt in vier der fünf betrachteten Technologiefelder unter den Top-5-Ländern,<br />

allerdings nur in zweien unter den Top 3. Das ergab eine Analyse, die das Deutsche Patent- und<br />

Markenamt (DPMA) für seinen Jahresbericht 2021 durchgeführt hat. DPMA-Präsidentin Cornelia<br />

Rudloff-Schäffer: „Die chinesische Innovationsdynamik hingegen war in den vergangenen Jahren immens. Der Plan<br />

Chinas, die Technologieführerschaft in zentralen Zukunftstechnologien zu erringen, schreitet ganz offensichtlich voran.<br />

Wie sich die chinesische Corona-Strategie auf Wirtschaft und Innovation auswirken wird, bleibt abzuwarten.“<br />

www.dpma.de<br />

6 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART NEWS<br />

5G-CAMPUS-NETZ<br />

FÜR ARBURG<br />

In seiner Zentrale in Loßburg<br />

hat Arburg ein 5G-Campus-<br />

Netz der Deutschen Telekom<br />

in Betrieb genommen. Damit<br />

erprobt der Spritzgießmaschinen-Hersteller<br />

zukünftig<br />

innovative Anwendungen für<br />

die eigene Produktion – etwa autonome Transportsysteme, industrielle<br />

Roboter oder automatisierte Produktionsprozesse. In seinem Kundencenter<br />

präsentiert Arburg bereits das Potenzial des Mobilfunkstandards 5G für die<br />

vernetzte Fertigung. Dort können Kunden unterschiedlichster kunststoffverarbeitender<br />

Branchen, wie der Automobil- und Verpackungsindustrie<br />

oder der Medizintechnik, digitale Fertigungskonzepte testen.<br />

www.arburg.com; www.telekom.com<br />

„87 Prozent der Unternehmen<br />

im Maschinenbau sehen ihre<br />

Lieferketten derzeit merklich oder<br />

gravierend beeinträchtigt.“<br />

Dr. Ralph Wiechers,<br />

Chefvolkswirt des VDMA<br />

60 %<br />

der Großunternehmen in<br />

Deutschland sehen in der<br />

Reaktion auf die Klima-Krise<br />

und in der Planung von<br />

Nachhaltigkeitsinitiativen<br />

eine große Herausforderung.<br />

FTI Resilience Barometer<br />

61 %<br />

der deutschen Industrieunternehmen<br />

sehen IIoT als<br />

essenziell für den Erfolg<br />

industrieller Nachhaltigkeitsinitiativen<br />

an.<br />

Studie „Industrial IoT in Deutschland <strong>2022</strong>“<br />

von IDC<br />

NEU<br />

DIE ZEIT<br />

IST REIF<br />

NEXT GENERATION ROBOTICS<br />

Keine Spielerei, sondern echte Antworten auf Fachkräftemangel,<br />

steigende Lohnkosten und ökologische Nachhaltigkeit – das ist<br />

es, was die weltweit führende ECOBOT-Serie auszeichnet. Voll<br />

ausgereifte autonome Reinigung mit maximaler Sicherheit und<br />

breitem Anwendungsspektrum!<br />

Jetzt Vorführtermin vereinbaren und in die Welt der<br />

autonomen Reinigung einsteigen: +49 711 9544 950<br />

WIRTSCHAFTLICH ATTRAKTIV<br />

ÖKOLOGISCH NACHHALTIG<br />

EINFACHES SET-UP<br />

www.columbus-clean.com

SMART PRODUCTION<br />

WENDELSCHAFTFRÄSER OPTIMIERT INCONEL-BEARBEITUNG<br />

SCHRUPPEN IN DER<br />

CHAMPIONS LEAGUE<br />

AWB ist Spezialist für die Schwerzerspanung und hat einen exzellenten Ruf als Hersteller<br />

sicherheitsrelevanter Präzisionsbauteile und Werkzeuge aus sehr schwer bearbeitbaren<br />

Materialien. So fertigt das Unternehmen beispielsweise für einen Kunden aus der<br />

Kraftwerksbranche Komponenten aus Inconel für stationäre Gasturbinen. Dank der<br />

Umstellung auf einen neuen Wendelschaftfräser von Iscar gelang es, beim Schruppen<br />

die Standzeit zu erhöhen und die Prozesssicherheit zu steigern.<br />

8 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

Die ABW Group im hessischen Lampertheim<br />

produziert seit mehr als 25 Jahren<br />

Bauteile und Werkzeuge aus härtesten<br />

und warmfesten Materialien sowie<br />

Sonderwerkzeuge und individuelle Werkstattund<br />

Werkzeugcontainer. Mit der Gründung der<br />

AWB Aviation GmbH ist die ABW Group seit 2015<br />

auch zertifizierter Lieferant für die Luft- und<br />

Raumfahrtindustrie.<br />

Die AWB Anlagen- und Werkzeugbau GmbH &<br />

Co. KG hat sich seit 1995 einen exzellenten Ruf als<br />

Hersteller sicherheitsrelevanter Präzisionsbauteile<br />

und Werkzeuge aus sehr schwer bearbeitbaren<br />

Materialien wie Inconel, Hastelloy, Stellite,<br />

Nimonic, Eisenaluminit oder Titanlegierungen<br />

erarbeitet. Zum Leistungsportfolio der Hessen<br />

gehören das Fräsen auf 5-Achs-Maschinen, Drehen<br />

und Erodieren, aber auch die Oberflächenveredelung<br />

und Beratung. „Wir verstehen uns als<br />

Technologierpartner für unsere Kunden“, erklärt<br />

AWB-CEO Heiko Utsch. „Sie kaufen bei uns nicht<br />

die Bearbeitung, sondern das fertige Bauteil.“<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 9

SMART PRODUKTION<br />

02<br />

01<br />

03<br />

04<br />

01 Iscar schlug vor, für das Schruppen den XQUAD-Wendelschaftfräser<br />

mit WSP aus der zähen Schneidstoffsorte IC380 einzusetzen.<br />

Damit sind Standzeiten von 110 Minuten möglich; in dieser Zeit kann<br />

AWB vier Komponenten schruppen<br />

02+03 Aus einem massiven drei Kilogramm schweren Stück Inconel<br />

fertigt AWB eine Komponente für eine stationäre Gasturbine. Beim<br />

Schruppen bekommt die Komponente ihre Form; etwa ein Kilogramm<br />

Material wird bei diesem Bearbeitungsschritt abgenommen<br />

04 Iscar und AWB arbeiten seit 20 Jahren zusammen – wichtig ist<br />

dabei der Austausch auf Augenhöhe (v.l.): Erik Eckes und Matthias<br />

Müller, beide Iscar, sowie Michael Appelt und CEO Heiko Utsch,<br />

beide AWB<br />

„Mit unseren 40 Mitarbeitern fertigen wir hauptsächlich<br />

Komponenten für Gas- und Dampfturbinen in Kleinserien für die<br />

Kraftwerksindustrie und umliegende Branchen“, erzählt Michael<br />

Appelt, Technical Operations Manager bei AWB. Diese Branchen<br />

stellen oftmals knifflige Anforderungen an Material, Toleranzen<br />

und Geometrien. Besonders wichtig sind den Kunden eine hohe<br />

Qualität der Komponenten, Zuverlässigkeit, Termintreue und<br />

kurze Lieferzeiten. „Wenn bei uns Teile bestellt werden, steht<br />

im Zweifel irgendwo auf der Welt eine Maschine still, die darauf<br />

wartet“, sagt Appelt.<br />

PASSENDE WERKZEUGE FÜR NEUE<br />

HERAUSFORDERUNGEN<br />

Jeder neue Auftrag bringt neue Herausforderungen und verlangt<br />

das passende Werkzeug, um sie zu meistern. „Kein Kunde hat<br />

Zeit, lang auf seine Teile zu warten. Deshalb ist für uns eine<br />

schnelle und zuverlässige Versorgung mit Werkzeug sowie eine<br />

fundierte Beratung durch unseren Werkzeuglieferanten wichtig“,<br />

erklärt Appelt. „Und mit Iscar haben wir dafür genau den richtigen<br />

Partner an der Seite.“ Das Iscar-Team Matthias Müller, Beratung<br />

und Verkauf, und Anwendungstechniker Erik Eckes hat<br />

nicht nur Iscars komplette Palette an Werkzeugen und Bearbeitungsstrategien<br />

im Blick, sondern kennt auch das Unternehmen<br />

AWB, seine Anlagen und Prozesse. Deshalb sehen die beiden<br />

Werkzeugexperten auch Chancen, bestehende Bearbeitungen zu<br />

optimieren. „Bei einem Besuch bei AWB im Frühjahr stellte ich<br />

Florian Hess einige neue Werkzeuge der Logiq-Kampagne vor.<br />

Dabei kam ich mit dem Meister CNC-Programmierung auf den<br />

DIE WERKZEUGSPEZIALISTEN<br />

FINDEN IMMER WIEDER ANSÄTZE<br />

FÜR OPTIMIERUNGEN BEI<br />

BESTEHENDEN BEARBEITUNGEN<br />

XQUAD-Wendelschaftfräser zu sprechen“, erzählt Matthias<br />

Müller. „Ich hatte schon eine mögliche Bearbeitung im Hinterkopf<br />

und schlug vor, das Werkzeug bei dieser Aufgabe zu testen.“<br />

Der XQUAD-Wendelschaftfräser ist der Spezialist für das wirtschaftliche<br />

und prozesssichere Schruppen exotischer Werkstückstoffe.<br />

Die besondere Einbaulage der Wendeschneidplatten<br />

(WSP) mit vier Schneidkanten ermöglicht hohe Abspanraten. Die<br />

Teilung der Wendeschneidplatten und die unterschiedlichen<br />

10 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

Spiralwinkel führen zu einer ruhigen und vibrationsarmen Bearbeitung.<br />

Die zielgerichtete Kühlmittelzuführung an jede Schneide<br />

sorgt für eine gute Spanevakuierung und effiziente Kühlung.<br />

„Damit erreichen wir Temperaturstabilität an der Schneidkante,<br />

was der Standzeit zugutekommt“, sagt Müller. „Denn die galt es,<br />

weiter zu verlängern.“<br />

MIT NEUEM FRÄSER NOCH MEHR<br />

STANDZEIT HERAUSHOLEN<br />

Konkret ging es bei AWB um das Schruppen eines Inconel-Bauteils<br />

für eine stationäre Gasturbine, das AWB regelmäßig auf der<br />

Maschine hat und das nur geringe Toleranzen zulässt. „Der Block<br />

wiegt vor dem Schruppen rund drei Kilogramm, hinterher nur<br />

noch zwei“, erklärt Appelt. Mit der bisherigen Lösung war AWB<br />

schon recht gut aufgestellt und erzielte mit der Werkzeuglösung<br />

eines anderen Herstellers eine in diesem Material sehr gute<br />

Standzeit von 100 Minuten. „Ich war aber überzeugt, dass AWB<br />

mit dem XQUAD noch mehr rausholen könnte“, sagt Matthias<br />

Müller. „Unser Ziel war es, die Standzeit signifikant zu erhöhen<br />

und gleichzeitig die Prozesssicherheit zu verbessern“, führt Erik<br />

Eckes aus. „Das war gar nicht so leicht umzusetzen. Denn die<br />

Schnittwerte waren fix.“<br />

Eckes und Müller steckten die Köpfe zusammen, knobelten an<br />

einer Lösung und fuhren Tests mit drei potenziell passenden<br />

Wendeschneidplatten aus unterschiedlichen Substraten – mit<br />

einem kuriosen Ergebnis: „Die vermeintlich am wenigsten<br />

erfolgversprechende Platte des Trios hat in diesem Fall am besten<br />

funktioniert“, erzählt Müller. Und so fiel die Wahl auf die<br />

SDHW 1004<strong>08</strong>-TN IC380, eine vierschneidige, quadratische<br />

PVD-beschichtete Sumotec-Wendeschneidplatte, die Iscar für<br />

die Bearbeitung von Titan, hochwarmfesten Legierungen und<br />

rostfreiem Stahl entwickelt hat.<br />

„Wir erzielten damit eine Standzeit von 110 Minuten“, erklärt<br />

Eckes. „Im Maximum waren sogar 124 Minuten drin, aber da<br />

stieg die Gefahr von Schäden deutlich.“ Heiko Utsch ergänzt:<br />

„Das Risiko wollen wir natürlich so gering wie möglich halten,<br />

gerade bei Inconel ist Ausschuss sehr teuer.“ Damit solche Werte<br />

möglich sind, muss das gesamte Paket aus Maschine, Aufspannung,<br />

Werkzeug und Bearbeitungsstrategie optimal zusammenpassen.<br />

„Das ist schon Schruppen in der Champions League“,<br />

scherzt Eckes.<br />

VERTRAUENSVOLLE ZUSAMMENARBEIT<br />

AUF AUGENHÖHE<br />

Mit der neuen Lösung kann AWB jetzt vier Komponenten<br />

bearbeiten, bevor die WSP gewechselt werden müssen. „Nach<br />

110 Minuten in dem Material sind die Platten dann natürlich<br />

ziemlich durch“, sagt Utsch. „Aber das ist mehr als in Ordnung.“<br />

Das Werkzeug erfüllt die Erwartungen von AWB voll. „Der<br />

XQUAD bringt uns nicht nur längere Standzeiten, wir können die<br />

geforderten Oberflächengüten erreichen und alle Toleranzen<br />

einhalten“, fasst Appelt zusammen. „Wir können uns bei Iscar darauf<br />

verlassen, dass wir genau das Werkzeug bekommen, das wir<br />

benötigen, und dazu kommt eben auch noch eine gute Beratung<br />

und vor allem Einsatzbereitschaft“, beschreibt Utsch die zwanzigjährige<br />

Zusammenarbeit mit Iscar. „Dass wir schnell Unterstützung<br />

bekommen, wenn wir sie benötigen, ist schon sehr wichtig.<br />

Aber noch viel wertvoller ist für uns, dass wir uns auf Augenhöhe<br />

austauschen und regelmäßig gute Ideen und Vorschläge von<br />

Iscar unterbreitet bekommen – so wie in diesem Fall.“<br />

Bilder: ISCAR<br />

www.iscar.de<br />

STANDZEITEN, OBERFLÄCHENGÜTE<br />

UND TOLERANZEN IM FOKUS<br />

Der neue Wendelschaftfräser bringt uns<br />

nicht nur längere Standzeiten, wir können<br />

die geforderten Oberflächengüten erzeugen<br />

und alle Toleranzen einhalten.<br />

Michael Appelt, Technical Operations Manager<br />

bei AWB in Lampertheim<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/3AGgypN<br />

FRÄSER FÜRS EXOTISCHE<br />

XQUAD-Wendelschaftfräser wurden für die<br />

Bearbeitung von exotischen Werkstoffen<br />

entwickelt. Die spezielle Einbaulage der<br />

Wendeschneidplatten mit vier Schneidkanten<br />

ermöglicht hohe Abspanraten. Die<br />

Teilung der Wendeschneidplatten sowie<br />

unterschiedliche Spiralwinkel führen zu<br />

einer ruhigen und vibrationsarmen<br />

Bearbeitung. Die zielgerichtete Kühlmittelzuführung<br />

zu jeder einzelnen Schneide<br />

resultiert in einer effizienten Kühlung.<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 11

PRODUCTION EXCELLENCE<br />

PRODUCTION<br />

EXCELLENCE<br />

12 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

PRODUCTION<br />

EXCELLENCE<br />

Für diese Serie wählt<br />

das Redaktionsteam<br />

Unternehmen aus, die ihre<br />

Produktionsprozesse im Hinblick<br />

auf Effizienz, Nachhaltigkeit und<br />

Wirtschaftlichkeit konsequent<br />

und vorbildlich optimieren<br />

und damit einen echten<br />

Mehrwert schaffen.<br />

SO FUNKTIONIERT KLIMANEUTRALE PRODUKTION<br />

MIT GREENTECH ZU<br />

NACHHALTIGKEIT<br />

Im Kampf gegen den Klimawandel ebnet Technik den Weg.<br />

Bosch ist hier ein Vorreiter. Das Unternehmen entwickelt<br />

„grüne Technologien“, die Ressourcen schonen, den Energieverbrauch<br />

senken, Umwelt und Klima schützen. Die Lösungen<br />

kommen nicht nur Kunden zugute, Bosch setzt sie auch in<br />

den eigenen Werken ein. Dank seiner Aktivitäten produziert<br />

der globale Industriekonzern seit Februar 2020 CO 2<br />

-neutral.<br />

Doch wie genau wird dies möglich?<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 13

PRODUCTION EXCELLENCE<br />

01<br />

02<br />

03<br />

01 Zur Steuerung des Verbrauchs von Wärme,<br />

Strom oder Druckluft kommt die selbst entwickelte<br />

Energy Platform zum Einsatz<br />

02 Auf Basis von digitalen Zwillingen lassen<br />

sich Produktionssysteme ressourcenschonender<br />

planen, entwickeln und erproben<br />

03 Der Standort Homburg pilotiert den ersten<br />

Wasserstoffkreislauf, ausgestattet mit firmeneigener<br />

Technik<br />

Den Klimawandel einzudämmen, ist eine gesamtgesellschaftliche<br />

Aufgabe. Rund ein Fünftel der weltweiten<br />

CO 2<br />

-Emissionen entfällt auf den industriellen Sektor.<br />

„Die Industrie muss einen wesentlichen Beitrag zu Umwelt-<br />

und Klimaschutz leisten – und sie kann es“, sagt Rolf Najork,<br />

in der Bosch-Geschäftsführung zuständig für die Industrietechnik.<br />

„Grüne Fabriken sind keine Fantasiegebilde. Grüne Fabriken<br />

sind Realität. Wir brauchen nur mehr davon.“<br />

DIGITALISIERUNG ALS SCHLÜSSEL<br />

ZU ENERGIEEFFIZIENZ<br />

Ein zentraler Hebel ist die Energieeffizienz – Maschinen und<br />

Anlagen, die weniger Energie verbrauchen. Digitalisierung hilft<br />

und sorgt für Transparenz. Zur Steuerung des Verbrauchs von<br />

Wärme, Strom oder Druckluft setzt Bosch auf die selbst entwickelte<br />

Energy Platform mit der Industrie-4.0-Software Nexeed.<br />

Sie steuert die Fertigung und trägt zu Rohstoff- und Materialeffizienz<br />

bei. Ursachen für Ausschuss können frühzeitig entdeckt<br />

und behoben werden. Ressourcen werden geschont. Maschinen<br />

und Anlagen lassen sich vorausschauend warten, nachrüsten<br />

und optimieren. Sie bleiben länger in Betrieb.<br />

Dank der Industrie-4.0-Software werden Fabriken um bis zu<br />

25 Prozent produktiver, die Maschinenverfügbarkeit wird um<br />

bis zu 15 Prozent erhöht, während sich Wartungskosten um bis<br />

zu 25 Prozent reduzieren. Nexeed ist inzwischen in über der<br />

Hälfte der rund 240 Bosch-Werke und bei mehr als 100 internationalen<br />

Kunden erfolgreich im Einsatz. Im Industrie-4.0-<br />

Leitwerk von Bosch in Homburg ließ sich auch dank der Software<br />

der Energieverbrauch um über 40 Prozent pro hergestelltes<br />

Produkt senken.<br />

Künstliche Intelligenz erweitert die Möglichkeiten. Im Werk<br />

in Eisenach pilotiert Bosch derzeit das Balancing Energy Network.<br />

Basierend auf der Energy Platform steuert und optimiert<br />

die KI-Lösung den Energiebedarf von 1000 Maschinen. Die KI<br />

setzt Informationen aus Fertigung und Logistik, Wetterdaten<br />

und Energiepreise ins Verhältnis und spricht Handlungsempfehlungen<br />

aus. Mit Hilfe der KI sollen die jährlichen Energiekosten<br />

am Standort Eisenach zusätzlich um rund fünf Prozent<br />

sinken.<br />

RESSOURCEN SCHONEN MIT<br />

DIGITALEN ZWILLINGEN<br />

Maschinen und Abläufe intelligent zu vernetzen und mit Informations-<br />

und Kommunikationstechnologie zu verzahnen, das<br />

schafft die Grundlagen für eine energieeffiziente Produktion.<br />

Dabei werden zunehmend Funktionalitäten von der Hardware in<br />

14 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

PRODUCTION EXCELLENCE<br />

die Software verlagert und um digitale Zwillinge ergänzt. „In der<br />

Fabrik der Zukunft lässt sich vieles auf Knopfdruck anpassen“,<br />

sagt Najork.<br />

Bosch wählt dafür einen modularen Ansatz: Nur noch Boden,<br />

Decke und Wände sind statisch und fest, alles andere ist wandelbar.<br />

Maschinen ordnen sich immer wieder neu an, konfigurieren<br />

sich selbst – je nachdem, was gerade gefertigt werden muss. Die<br />

Anlagen werden langlebiger, der Verbrauch von Rohstoffen zur<br />

Herstellung neuer Hardware sinkt. Auf Basis von digitalen Zwillingen<br />

lassen sich Produktionssysteme ressourcenschonender<br />

planen, entwickeln und erproben. „Mit virtuellen Abbildern<br />

physischer ‚Assets‘ in der realen Fabrik können wir Abläufe und<br />

Prozesse simulieren und optimieren – und das parallel zum<br />

laufenden Betrieb“, erläutert Najork.<br />

DEZENTRALE STROMPRODUKTION MIT<br />

STATIONÄREN BRENNSTOFFZELLEN<br />

Besonders auch die Energieversorgung steht vor enormen Herausforderungen<br />

– die Liste der Anforderungen ist lang: Abhängigkeiten<br />

verringern, Versorgung ohne Unterbrechung garantieren,<br />

den Einsatz erneuerbarer Energien erhöhen, Wohlstand und<br />

wirtschaftliche Schlagkraft bewahren. Die Industrie liefert Konzepte<br />

und Ideen für eine klimaneutrale Produktion.<br />

EFFIZIENZPOTENZIALE AUCH<br />

BEI HYDRAULIK<br />

Auch Hydraulik denkt man bei Bosch neu und hebt<br />

Effizienzpotenziale: Bei Werkzeug-, Spritzgussmaschinen<br />

oder Pressen kommen oft intelligente<br />

Hydraulikaggregate wie die CytroBox zum Einsatz.<br />

Die integrierten drehzahlvariablen Pumpenantriebe<br />

reduzieren Energieverbrauch und Stromkosten um bis<br />

zu 80 Prozent gegenüber konventionellen Antrieben.<br />

Das Prinzip: Dank lastabhängiger Regelung arbeitet<br />

die CytroBox stets im optimalen Betriebsmodus.<br />

Wird keine Leistung benötigt, schaltet sie automatisch<br />

auf Standby.<br />

INDUSTRIE WIRD ZUM MOTOR<br />

Beim ökologischen Umbau von Wirtschaft<br />

und Gesellschaft wird die Industrie zum Motor.<br />

Bosch mobilisiert alle Kräfte und bringt sich mit<br />

seiner Technologiekompetenz und langjährigen<br />

Fertigungserfahrung ein.<br />

Rolf Najork, in der Bosch-Geschäftsführung<br />

zuständig für die Industrietechnik<br />

Auch hier entwickelt Bosch Lösungen: Stationäre Festoxidbrennstoffzellen<br />

des Unternehmens werden künftig zur dezentralen<br />

Stromproduktion in Gebäuden, städtischen Quartieren,<br />

Fabriken, im Gewerbe und Handel sowie in Rechenzentren eingesetzt.<br />

Je nach Energiebedarf lassen sich mehrere Anlagen<br />

zusammenschalten und zu einem virtuellen Kraftwerk vernetzen.<br />

Schwankungen im Strom-Mix mit erneuerbaren Energien<br />

werden ausgeglichen – eine ideale Lösung für das Energiesystem<br />

der Zukunft. Mit einem Gesamtwirkungsgrad von mehr als<br />

85 Prozent wird eine bedarfsgerechte Energieversorgung am Ort<br />

des Verbrauchs ermöglicht.<br />

Bosch setzt die Technik bereits in den eigenen Werken ein.<br />

Beispiel Homburg: Der Standort pilotiert den ersten Wasserstoffkreislauf,<br />

ausgestattet mit Bosch-Technik. Eine Brennstoffzelle<br />

produziert Strom für die Fertigung. Zusätzlich entstehende<br />

Wärme heizt zukünftig Werksgebäude. Die stationären Brennstoffzellensysteme<br />

sind H2-ready und lassen sich mit Wasserstoff<br />

betreiben.<br />

Der Markt für die dezentrale Energieproduktion wird nach<br />

Schätzungen des Unternehmens bis 2030 ein Volumen von<br />

20 Milliarden Euro erreichen. Bosch investiert bis zur geplanten<br />

Serienfertigung im Jahr 2024 rund 500 Millionen Euro in die Entwicklung<br />

und Vorindustrialisierung der stationären Brennstoffzellensysteme.<br />

Bilder: Bosch<br />

www.bosch.com<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 15

SMART PRODUCTION<br />

NACHHALTIGKEIT IM MASCHINENBAU<br />

VIEL POTENZIAL LIEGT<br />

IN WÄRME UND LUFT<br />

Werden der Werkzeugmaschinenspezialist Hermle und Effizienz in einem Satz genannt,<br />

geht es in der Regel um Zeitersparnis und Produktivitätssteigerung beim Zerspanen.<br />

Dabei ist der Maschinenbauer ebenso effizient, wenn es um den schonenden Umgang<br />

mit den gegebenen Ressourcen geht. – Und das Potenzial zur Einsparung von Energie<br />

sowie zur besseren Nutzung ist noch lange nicht ausgeschöpft.<br />

16 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

Unsere Ingenieure sind schon lange Vordenker, wenn es<br />

darum geht, energieeffiziente Maschinen zu bauen“,<br />

sagt Tobias Schwörer, Leiter Entwicklung und Konstruktion<br />

bei der Maschinenfabrik Berthold Hermle AG.<br />

Denn das Thema ist nicht neu: In den 2000ern waren es die<br />

„Total Cost of Ownership“, hinzugekommen sind in der jüngsten<br />

Zeit der Energieverbrauch und der CO 2<br />

-Fußabdruck.<br />

Nachhaltig bedeutet aber nicht nur sparsam, sondern auch<br />

langlebig. „25 oder 30 Jahre Betriebszeit sind keine Seltenheit<br />

für unsere Bearbeitungszentren. Auch das zeichnet unsere<br />

Produkte aus und macht sie ressourcenschonend“, ergänzt<br />

Schwörer. Dies zu erreichen, ist eines der Ziele bei der Maschinenentwicklung<br />

und -produktion. Dabei ist auch zu erwähnen,<br />

dass die Herstellung der Mineralgussbetten- und -bauteile im<br />

Vergleich zu Grundkörpern in konventioneller Bauweise besonders<br />

ressourcenschonend ist.<br />

01 Lange<br />

Betriebszeiten<br />

zeichnen die<br />

Bearbeitungszentren<br />

von Hermle aus;<br />

das macht sie<br />

ressourcenschonend<br />

LANGE NUTZUNGSDAUER SCHON BEI<br />

DER KONZEPTION BEDENKEN<br />

Die möglichst lange Nutzungsdauer bringt einige Herausforderungen<br />

mit sich – sowohl für Entwickler als auch für Service-<br />

Techniker. „Wir müssen schon bei der Konzeption Reparaturszenarien<br />

im Kopf haben und daran denken, wie die Maschine in<br />

zehn oder zwanzig Jahren instand gesetzt werden kann“, sagt<br />

Schwörer. Die Teileverfügbarkeit ist dabei ein wichtiger Aspekt,<br />

bei dem der Service durchaus erfinderisch sein muss. Besonders<br />

bei elektronischen Komponenten, da die Elektronikentwicklung<br />

– getrieben von der Consumer-Sparte – deutlich kürzeren Produktlebens-<br />

und Innovationszyklen unterliegt als der Maschinenbau.<br />

Hier ist technologisch in den vergangenen zwanzig<br />

Jahren zu viel passiert, als dass beispielsweise Bedienelemente<br />

oder Reglereinheiten langfristig als Original-Ersatzteile zur Verfügung<br />

stehen. Hermle muss vielmehr in der Lage sein, sie durch<br />

Produkte neuerer Generation zu ersetzen. Dafür braucht es eine<br />

vorausschauende Strategie: Systeme, die schneller veralten,<br />

versucht Hermle zu adaptieren, statt sie zu integrieren und<br />

ermöglicht damit später den möglichst problemlosen Austausch.<br />

EINSPARPOTENZIALE IN DER<br />

PERIPHERIE ERSCHLIESSEN<br />

Auf der Suche nach Einsparpotenzialen richten die Entwickler<br />

ihren Fokus mittlerweile auf die Peripherie. Denn hier entscheidet<br />

sich, wie energieeffizient ein Bearbeitungszentrum am Ende<br />

wirklich ist. „Mit der Antriebstechnik sind wir auf dem Stand der<br />

Zeit – und das eigentlich schon seit 20 Jahren. Auch die Rückgewinnung<br />

der Bremsenergie ist bereits lange Usus bei Hermle“,<br />

sagt der Maschinenbauingenieur. So sind bei den Hauptantrieben<br />

schon längst hochwertige Servoantriebe Standard und<br />

Torqueantriebe in den Rundtischen keine Seltenheit mehr. Auch<br />

die Handlingsysteme der Automatisierung laufen überwiegend<br />

vollelektrisch.<br />

Einen großen Teil der Energie benötigen dagegen die Geräte,<br />

die in den vergangenen Jahrzehnten um den Bearbeitungsprozess<br />

herum entstanden sind – wie die Ölnebelabsaugung, die<br />

Späneförderung sowie der ganze Kühlmittelhaushalt inklusive<br />

Innenkühlung der Werkzeuge. Dies ist ein nicht zu vernachlässigender<br />

Energiebedarf, den auch die Energierückgewinnung nicht<br />

ausgleichen kann. Dennoch: „Betrachten wir den Bedarf im<br />

Verhältnis zur Produktivität, schlagen die modernen Anlagen die<br />

alten um Längen“, betont Schwörer.<br />

Die Entwickler fokussieren sich daher darauf, die Nebenverbraucher<br />

zu optimieren. Wenn sie beispielsweise mit einer<br />

Frequenzregelung den Kühlmitteldruck für die Innenkühlung<br />

von Werkzeugen variabel gestalten, kann der Anwender in seiner<br />

Fertigung Energie sparen. Dazu muss er allerdings seinen Prozess<br />

genau kennen und die Drücke den Werkzeugen und der<br />

jeweiligen Bearbeitungssituation eindeutig zuordnen. „Ohne<br />

Aufwand – also einfach auf Knopfdruck – geht das nicht“, kommentiert<br />

der Entwicklungsleiter.<br />

VIEL ENERGIE LIEGT IN DER LUFT<br />

Neben dem Stromverbrauch haben die Gosheimer auch den<br />

Druckluftbedarf der Maschinen im Blick. Einen besonders hohen<br />

Einfluss haben die Reinigungs- und Sperrluft, zum Beispiel für<br />

den sauberen Werkzeugwechsel oder die Labyrinth-Dichtungen<br />

der hochdrehenden Motorspindeln. Hier sparen die Entwickler<br />

Druckluft ein, indem sie die Abdichtungen und Strömungsverhältnisse<br />

optimieren. Darüber hinaus versuchen sie, wo immer<br />

es geht, auf Komponenten zu setzen, die möglichst gar keine<br />

Reinigungs- oder Sperrluft mehr brauchen. Hermle vermeidet<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 17

SMART PRODUCTION<br />

TREND: MASCHINEN MIT DER<br />

GEBÄUDETECHNIK VERNETZEN<br />

Ein künftig an Relevanz gewinnender Trend wird die Vernetzung der<br />

Maschinen mit der Gebäudetechnik sein. Dieser Ansatz bietet enormes<br />

Potenzial, die Energieeffizienz in Fertigungsbetrieben weiter zu steigern.<br />

Tobias Schwörer, Leiter Entwicklung und Konstruktion<br />

bei der Maschinenfabrik Berthold Hermle AG<br />

zudem pneumatische Antriebe in seinen Automationssystemen<br />

und setzt stattdessen konsequent auf elektrische Antriebe, wo<br />

immer dies sinnvoll umzusetzen ist.<br />

„Ein künftig an Relevanz gewinnender Trend wird auch die Vernetzung<br />

der Maschinen mit der Gebäudetechnik sein“, greift<br />

Schwörer ein Thema auf, das erstmals über die Grenzen der Fräszentren<br />

hinausblickt. Denn eine Energieform, die heute in größeren<br />

Mengen an den Maschinen anfällt, ist bis dato fast ungenutzt:<br />

die Abwärme. Kälteaggregate kühlen unter anderem die Motorspindel<br />

oder den NC-Tisch und geben die Wärme einfach an die<br />

Hallenumgebung ab. Diese muss wiederum über Klimaanlagen<br />

temperiert werden. „Sinnvoller wäre es, diese Form der Energie<br />

über Wärmetauscher in den Wärmekreislauf der Gebäudetechnik<br />

zu leiten. Auch wenn alle Beteiligten hier noch am Anfang stehen,<br />

birgt dieser Ansatz ein enormes Potenzial, die Energieeffizienz in<br />

Fertigungsbetrieben weiter zu steigern“, ist sich Schwörer sicher.<br />

Nicht zu vergessen ist auch das softwareseitige Energiemanagement<br />

einer Fertigungsanlage. „Aufgrund des hohen Energiebedarfs<br />

der Peripheriegeräte sind Programme wie die Feierabendabschaltung<br />

– also ein gestufter Stand-by-Betrieb eines Bearbeitungszentrums<br />

– mehr als sinnvoll“, ergänzt der Entwicklungsleiter.<br />

02 Nicht nur bei seinen Produkten, sondern auch in der<br />

eigenen Fertigung setzt Hermle bereits seit Jahrzehnten auf<br />

integrierte Ressourcenschonung und Energieeffizienz<br />

03 Die Herstellung der Mineralgussbetten- und -bauteile<br />

ist im Vergleich zu Grundkörpern in konventioneller Bauweise<br />

besonders ressourcenschonend<br />

Die Auswirkungen der hard- und softwareseitigen Eingriffe<br />

bemerkt der Anwender zunächst beim Blick auf seine Stromrechnung.<br />

Darüber hinaus sind öffentliche Investitionsförderungen für<br />

Bearbeitungsmaschinen zunehmend an deren Energieeffizienz<br />

gekoppelt. Hierbei spielt auch die CO 2<br />

-Last eine Rolle, mit der die<br />

Bearbeitungszentren beim Anwender eintreffen. Um diese möglichst<br />

gering zu halten, setzt Hermle auf eine moderne Gebäudetechnik<br />

und möglichst kurze Lieferketten. So kommen die Mineralgussbetten<br />

sowie die Blechumhausungen aus dem eigenen<br />

Werk in Zimmern ob Rottweil, das keine 20 Kilometer von<br />

Gosheim entfernt ist. Für Materialien und Kaufteile sucht sich der<br />

Maschinenbauer bewusst lokale Bezugsquellen im deutschsprachigen<br />

Raum und im nahen Europa. Ein gasbetriebenes Blockheizkraftwerk<br />

versorgt die Fertigung mit Strom und Wärme, während<br />

das integrierte Melde- und Leitsystem der Klimaregelung<br />

und Lichtsteuerung mit Pausen- und Nachtabschaltung für ein<br />

effizientes und zugleich angenehmes Arbeitsklima sorgt.<br />

EFFIZIENZ VOR DEM ERSTEN SPAN<br />

Bei der Zerspanung geht es nicht mehr nur um die Produktivität,<br />

sondern eben auch um die Ressourceneffizienz. Dies bedeutet<br />

wiederum zuverlässige Fertigungsabläufe über lange Zeiträume.<br />

Hier sorgen das softwareseitige Management des Fertigungsprozesses<br />

wie die interne Kollisionsüberprüfung und moderne<br />

CAD/CAM-Programme mit aussagekräftiger Simulation dafür,<br />

dass am Ende der Anwender ein perfektes Werkstück in seinem<br />

Bearbeitungszentrum vorfindet – möglichst ohne Einfahren,<br />

Testläufe und Ausschuss. Denn auch das spart Energie. Wie nachhaltig<br />

eine Maschine arbeitet, hängt also nicht mehr allein von<br />

der Mechanik ab, sondern auch vom Einsatz intelligenter Softwaretools,<br />

dem Know-how des Bedieners und – in naher Zukunft<br />

– von der Vernetzung mit der Gebäudetechnik.<br />

Bilder: Hermle AG<br />

02<br />

www.hermle.de<br />

03<br />

RESSOURCENSCHONUNG<br />

UND ENERGIEEFFIZIENZ<br />

Ein effizienter Produktionsprozess hat für den<br />

Hersteller wie für den Kunden nur Vorteile.<br />

Deshalb setzt Hermle bereits seit Jahrzehnten auf<br />

integrierte Ressourcenschonung und Energieeffizienz.<br />

Von der Entwicklung und energiearmen<br />

Herstellung (mit hohem Eigenfertigungs-Anteil)<br />

bis zum Betrieb von Bearbeitungszentren steht<br />

Hermle seit Jahren aus Überzeugung und im<br />

Einklang mit betriebswirtschaftlichen Aspekten<br />

für einen nachhaltigen Umweltschutz.<br />

18 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

NACH DEM ZERSPANEN RICHTIG REINIGEN<br />

Wer Bauteile zerspant und/oder umformt, muss sie<br />

oftmals zwischen den einzelnen Bearbeitungsschritten<br />

und vor der Montage von Spänen, Fett etc. befreien. Dafür<br />

sind hochwertige Reinigungsanlagen gefragt, wie sie die<br />

Pero AG herstellt. Dabei spielt es für die Anlagen des<br />

Unternehmens keine Rolle, welche Späne, Fette, Öle oder<br />

Stäube zu entfernen sind, aus welchem Werkstoff die<br />

Bauteile bestehen oder welche Geometrie sie haben. Pero<br />

hat für jede Reinigungsaufgabe im industriellen Einsatz<br />

eine passende Lösung. Entscheidend dafür ist der<br />

modulare Aufbau der Anlagen, die auf Basis von Lösemitteln<br />

oder wässriger Medien arbeiten und individuell an<br />

die Bedürfnisse der Anwendung angepasst werden<br />

können. Wichtig ist dabei die hohe Fachkompetenz der<br />

Mitarbeiter und das Pero Kompetenz-Zentrum. Hier wird<br />

auf Wunsch die Reinigung von Originalteilen des potenziellen<br />

Auftraggebers getestet und die Vor- und Nachteile<br />

der einzelnen Verfahren und Technologien<br />

sichtbar gemacht. Zudem<br />

beweist Pero, dass der Einstieg in die<br />

hochwertige Lösemittelreinigung<br />

nicht unbedingt teuer sein muss. Die<br />

Pero S1A ist bereits ab einem oberen<br />

fünfstelligen Eurobetrag zu haben<br />

und eignet sich für kleine bis<br />

mittlere Serien.<br />

www.pero.ag<br />

AUTOMATISIERTES BE- UND ENTLADEN<br />

VON WERKZEUGMASCHINEN<br />

Die Hoffmann Group hat die Software ihres Beladesystems<br />

für das automatisierte Be- und Entladen von<br />

Werkzeugmaschinen aktualisiert. Damit wird die<br />

mannlose Bedienung von Dreh- und Fräsmaschinen<br />

sowie Bearbeitungszentren noch flexibler und wirtschaftlicher.<br />

Die<br />

Anlage Garant<br />

Automation Beladesystem<br />

Basic Plus<br />

kann nun auch Teile<br />

gestapelt handhaben,<br />

neben der Maschine<br />

ablegen und sogar<br />

wenden. Außerdem<br />

übernimmt sie<br />

zuverlässig das Handling von Garant Xtric Zentrischspannern.<br />

Daraus ergeben sich vielfältige Möglichkeiten<br />

für die automatisierte Bestückung von Werkzeugmaschinen<br />

ohne Automatisierungsschnittstelle. Für die<br />

Kommunikation mit der Werkzeugmaschine simuliert<br />

Basic Plus den Maschinenbediener; das Öffnen und<br />

Schließen der Tür übernimmt das Steuerungssystem<br />

Garant AutoDoor. Das CE-konforme Sicherheitskonzepts<br />

erfordert weder eine CE-Einzelabnahme vor Ort noch<br />

eine Schutzeinhausung.<br />

www.hoffmann-group.com<br />

NEUE KATALOGE: BOHRUNGSBEARBEITUNG, FRÄSEN, SPANNEN<br />

Der Spezialist für Präzisionswerkzeuge Mapal hat ein neues Katalogprogramm für die<br />

Bereiche Bohrungsbearbeitung, Fräsen und Spannen veröffentlicht. Die Sortimente dieser<br />

Produktreihen wurden umfangreich überarbeitet<br />

und noch stärker an die Bedürfnisse der Anwender<br />

angepasst. Neben bewährten Produkten enthalten<br />

die aktuellen Kataloge eine Reihe von Neuheiten.<br />

Auf insgesamt 1 500 Seiten finden Nutzer<br />

rund 13 500 Produkte, um das richtige Bohr- oder<br />

Fräswerkzeug und passende Spannmittel für<br />

nahezu jede Bearbeitungsaufgabe auszuwählen. Rund 80 % aller gelisteten Artikel stehen ab<br />

Lager in Deutschland bereit. Sie können direkt nach Eingang der Bestellung ausgeliefert<br />

werden. Das Katalogprogramm steht als navigierbares PDF auf der Webseite zur Verfügung.<br />

www.mapal.com<br />

Druck, Temperatur, Füllstand<br />

74-03<br />

www.afriso.de/prozesse<br />

Alles aus einer Hand?<br />

Präzise MSR-Technik<br />

von AFRISO!<br />

SICHER SPANNEN GANZ OHNE SCHLÄUCHE<br />

Ein Nullpunktspannsystem, mit dem sich Rüstzeiten<br />

minimieren lassen – manuell und ohne störende<br />

Kabel und Pneumatikschläuche – so beschreibt<br />

Tschorn das Modell EasyZero. Das System ist<br />

langlebig gebaut, einfach in der Handhabung und<br />

mit den handelsüblichen Spannmitteln verwendbar.<br />

Dank einer Wiederholgenauigkeit von < 0,005 mm<br />

erzielt es präzise Ergebnisse. Zudem hält es mit bis zu 50 t Spannkraft. Breite und massive<br />

Auflage- bzw. Spannflächen bringen Stabilität und mindern Vibrationen. Der Anwender<br />

ermittelt mithilfe einer Antastbohrung den Mittelpunkt des Nullpunktspannsystems schnell<br />

und einfach. Eine spezielle Verriegelung garantiert Prozesssicherheit und sicheres Arbeiten.<br />

www.tschorn-gmbh.de<br />

22.–26. August <strong>2022</strong><br />

Frankfurt am Main<br />

Besuchen Sie<br />

uns in Halle 11.1,<br />

Stand F45

SMART PRODUCTION<br />

PROGNOSEN UND ENTSCHEIDUNGEN STEUERN UND VERSTEHEN<br />

KI NICHT NUR FÜR EXPERTEN<br />

Künstliche Intelligenz gilt als Schlüsseltechnologie der Industrie. Doch den meisten Unternehmen<br />

fehlt Know-how, um passende Lösungen bedienen zu können und ihren Ergebnissen zu vertrauen.<br />

Ein KI-Framework, das mit einer zusätzlichen, kennzahlenbasierten Interpretationsebene arbeitet<br />

und zwischen drei Anwendergruppen unterscheidet, löst diese Crux und bietet Betrieben in<br />

Abhängigkeit ihrer KI-Vorkenntnisse den jeweils passenden Einstieg.<br />

Der Einsatz künstlicher Intelligenz (KI) für Prognosen und<br />

Prognoseentscheidungen birgt enorme Effizienz- und<br />

Produktivitätspotenziale, etwa in der Wartung und<br />

Instandhaltung von großen Anlagenverbünden oder in<br />

der Verwaltung und Visualisierung von verketteten Arbeitsabläufen<br />

in der Produktion. Weil dabei wettbewerbsentscheidende<br />

Vorteile entstehen, nimmt der Handlungsdruck auf Unternehmen<br />

kontinuierlich zu. Gleichzeitig kann von einer flächendeckenden<br />

Nutzung von KI-Anwendungen in der Industrie noch<br />

lange nicht die Rede sein. Ihr steht u.a. im Weg, dass entsprechende<br />

Lösungen ausschließlich Datenanalysten verstehen,<br />

anpassen und steuern können. Doch nur wenige Unternehmen<br />

beschäftigen Datenwissenschaftler oder finden passende Nachwuchstalente.<br />

Blind wollen viele Verantwortliche den Prognosen<br />

oder automatisierten Entscheidungen einer vermeintlichen<br />

Blackbox aber nicht vertrauen und zögern daher mit der Integration<br />

entsprechender Anwendungen. Da der selbstständige Aufbau<br />

von KI-Wissen wiederum viel Zeit in Anspruch nimmt bzw.<br />

für viele Betriebe gar nicht zu stemmen ist, werden KI-Lösungen<br />

gebraucht, die auch ohne Spezialwissen nachvollziehbar und<br />

intuitiv bedienbar sind und als solche dem Wissensstand unterschiedlicher<br />

Anwendergruppen Rechnung tragen.<br />

KENNZAHLEN-BASIERTE<br />

INTERPRETATIONSEBENE<br />

Ein etablierter Softwarehersteller löst dieses Manko über eine zusätzliche,<br />

kennzahlenbasierte (KPI) Interpretationsebene mit<br />

20 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

seinem KI-Framework. Diese KPI-Interpretationsebene<br />

ermöglicht es auch Anwendern, die über Prozess-Know-how<br />

verfügen, aber keine Datenanalysten<br />

sind, mit dem Framework erstellte KI-Systeme zu verstehen<br />

und zu bedienen. So können Unternehmen<br />

mit einem vorkonfigurierten System starten und<br />

müssen neben der Bereitstellung von relevanten<br />

Daten lediglich festlegen, nach welchen Kennzahlen<br />

und Kriterien (KPIs) die Qualität der Ergebnisse<br />

bewertet und gegebenenfalls optimiert werden soll.<br />

Kern dieses Systems ist ein maschinelles Lern- und<br />

Entscheidungsverfahren, das auf der automatischen<br />

Erkennung von Zielkonflikten zwischen Kennzahlen<br />

beruht – und zwar sowohl in Eingabedaten als auch<br />

auf Daten, die durch maschinelles Lernen entstanden<br />

sind. Dabei kann das KI-Framework Daten aller<br />

Prozessebenen verarbeiten. Auf Basis der Zielkonfliktanalyse<br />

der Entscheidungsmaschine ordnet und<br />

labelt das System die Daten automatisch derart, dass<br />

ein generischer Prognose-Algorithmus selbstständig<br />

erkennen kann, in welchen Situationen wie vorzugehen<br />

ist. Das Ziel: die bestmögliche und konsistente<br />

Entsprechung der Entscheidungen und Prognosen<br />

mit den ermittelten Datenmustern. Die Daten werden<br />

wiederum systematisch in sogenannten<br />

Wirkungs- und Beziehungsmatrizen übersetzt und<br />

visualisiert – und zwar aus der Perspektive der jeweiligen<br />

(Prozess-)Datenpunkte und damit aus einer<br />

neuen Perspektive für die Erklärbarkeit von KI-Analysen<br />

und -Ergebnissen.<br />

01 Wirkungs- und<br />

Beziehungsmatrix im<br />

KI-Framework<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 21

SMART PRODUCTION<br />

02 Prinzipieller Aufbau der<br />

GUI-Elemente und Bestandteile der<br />

korrespondierenden Anwenderrollen<br />

DREI ANWENDERGRUPPEN<br />

Die Prognoseergebnisse entsprechen prinzipiell denen gängiger<br />

Verfahren. Der Vorteil liegt jedoch in der hohen Praxistauglichkeit<br />

des Systems: Neben seiner Branchen- und Plattformunabhängigkeit<br />

sowie der freien Kombinierbarkeit mit unterschiedlichsten<br />

KI-Standardanwendungen unterscheidet das Framework<br />

drei Anwendergruppen mit unterschiedlichen Vorkenntnissen<br />

und stellt jeweils geeignete Elemente in der Bedienoberfläche<br />

zur Verfügung.<br />

■ Operators: Anwender dieser Zielgruppe verfügen über Prozesswissen<br />

und agieren wie Systembetreiber. Das heißt, sie arbeiten<br />

mit einem vorkonfigurierten System und erhalten KPI-orientiert,<br />

verständlich aufbereitete Handlungsempfehlungen. Die<br />

Ergebnisse nehmen sie in Geschäftsprozesse auf und nutzen sie<br />

dort weiter. Zudem können sie die Empfehlungen bestätigen, verneinen<br />

oder via Präferenzeinstellungen anpassen. Auf Basis der<br />

Rückmeldungen erfolgt ein rollierendes Training des Systems,<br />

d.h., die KI-Anwendung kann sich selbstlernend verbessern.<br />

■ Key-User: Die Gruppe der Key-User konfiguriert und parametriert<br />

die KI-Anwendung zusätzlich aktiv auf der Ebene der<br />

Prozesskennzahlen. Hierfür stehen den Anwendern die Erklärungsmechanismen<br />

der KPI-Wirkungsanalysen sowie Visualisierungen<br />

der KPI-Beziehungen zur Verfügung, aus denen das<br />

System automatisch Präferenzrelationen ableitet und erlernt.<br />

Auf dieser Basis können Key-User die Anwendungen über einfache<br />

Bedienelemente modellieren sowie die Sensitivität der<br />

Verfahren anpassen, ohne auf Code-Ebene als Programmierer<br />

zu arbeiten.<br />

■ Datenanalysten: Die dritte Gruppe richtet sich an Datenanalysten<br />

mit ausgeprägten KI-Programmier-Kenntnissen. Sie erhalten<br />

im Framework den Zugriff auf alle Funktionalitäten der<br />

Entscheidungsmaschine sowie einen vollen KI-Stack, der die<br />

Kombination verschiedener Methoden der künstlichen Intelligenz<br />

je nach Geschäftsprozess bereitstellt. Diese Anwender können<br />

zudem auf alle Nutzerrollen zurückgreifen und eigenständig<br />

Anwendungen umsetzen. Hierbei unterstützen die Erklärungsmechanismen<br />

erneut entscheidend, da sie auch für Spezialisten<br />

den Einblick in die Art und Weise des Zustandekommens der<br />

Ergebnisse vereinfachen.<br />

LEICHTER EINSTIEG IN KI-ANWENDUNGEN<br />

KI-Lösungen werden nur dann mit dem erforderlichen Tempo<br />

erfolgreich in der Industrie ankommen, wenn sie unterschiedlichen<br />

Vorkenntnissen ihrer Anwender Rechnung tragen und<br />

sich nicht nur an Datenanalysten richten. Das schafft ein KI-<br />

Framework, das zusätzlich über eine kennzahlen-basierte Interpretationsebene<br />

verfügt und zwischen drei zentralen Anwendergruppen<br />

unterscheidet. Diese Herangehensweise ermöglicht<br />

Unternehmen die Nutzung unterschiedlichster KI-Anwendungen<br />

– und zwar sowohl Datenanalysten als auch Anwendern mit<br />

Prozess-Know-how.<br />

Bilder: Aufmacher stock.adobe.com – greenbutterfly; weitere Bilder PSI FLS<br />

www.fuzzy.de<br />

UNTERNEHMEN<br />

PSI FLS Fuzzy Logik & Neuro Systeme GmbH<br />

Joseph-von-Fraunhofer-Str. 20<br />

44227 Dortmund<br />

Telefon: +49 231 9700921<br />

E-Mail: info@fuzzy.de<br />

AUTOR<br />

Dr. Rudolf Felix, Geschäftsführer,<br />

PSI FLS Fuzzy Logik & Neuro Systeme GmbH<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/3vylqea<br />

22 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

SMART PRODUCTION<br />

XXL-BLECHE BESONDERS MATERIALSPAREND SCHNEIDEN<br />

Die Laserschneidmaschine TruLaser 3<strong>08</strong>0 fiber schneidet Bauteile mühelos aus<br />

bis zu 8 m langen Blechtafeln heraus. Die Maschine eignet sich besonders für<br />

schwere und große Bauteile bis zu 7 850 kg. Die Anlage bearbeitet verschiedene<br />

Materialien von Aluminium bis Baustahl und Blechdicken bis 50 mm und<br />

lässt sich auch ohne zusätzliche Automatisierung im Mehrschichtbetrieb<br />

einsetzen. Sie verfügt über einen automatischen Palettenwechsler, der nach<br />

dem ersten Schneidedurchgang selbstständig eine zweite Blechtafel einlegt.<br />

So entsteht eine Gesamtbearbeitungsfläche von 40 m² Blech. Die Maschine<br />

kann damit mehrere Stunden Bauteile schneiden, ohne dass ein Mitarbeiter<br />

Rohmaterial nachlegen muss. Aufgrund der Tafelgröße lassen sich unterschiedliche<br />

Bauteilgrößen im Schneidprogramm materialsparend verschachteln.<br />

So können Anwender nahezu das gesamte Rohmaterial ausnutzen. Die Maschine ist zudem mit einer Universalschneideinheit<br />

mit volladaptivem Linsensystem ausgestattet und verfügt über die neue Technologie „Nanojoints“.<br />

www.trumpf.com<br />

IO-LINK-GERÄTEDATEN EINFACH IN<br />

SPS-PROGRAMME INTEGRIEREN<br />

Leuze stellt mit seinen<br />

IO-Link-Funktionsbausteinen<br />

ein nützliches<br />

Hilfsmittel für Hersteller<br />

und Betreiber von<br />

Anlagen bereit: Sie<br />

vereinfachen die<br />

Integration von IO-Link-<br />

Gerätedaten in SPS-<br />

Programme immens. Anwender übertragen die Funktionsbausteine<br />

einfach und schnell ins Steuerungsprogramm.<br />

Unterstützt werden die gängigen Steuerungssysteme von<br />

Herstellern wie Siemens, Beckhoff oder Rockwell Automation.<br />

Das innovative Bausteinprinzip erleichtert das Lesen und<br />

Schreiben von Geräteparametern deutlich. Jeder Funktionsbaustein<br />

ist maßgeschneidert für einen IO-Link-Sensor von<br />

Leuze. Anwender sparen mit den software-basierten Bausteinen<br />

Zeit. Aufwändiges Suchen nach Datentypen, Parameter-<br />

Indizes und Prozessdatenstrukturen entfällt damit. Zudem<br />

werden mögliche Fehler bei der Integration von IO-Link-Gerätedaten<br />

vermieden. Die IO-Link-Funktionsbausteine gibt es<br />

als kostenlose Downloads unter www.leuze.com/io-link-fb.<br />

www.leuze.com<br />

COBOT-SCHWEISSZELLE – AUTOMATION<br />

AUCH FÜR KMU<br />

Obwohl automatisierte Schweißprozesse deutlich konstantere<br />

Schweißergebnisse erzielen, tun sich KMU häufig noch schwer<br />

mit Automation. Hohe Anschaffungskosten für Schweißroboter<br />

und professionelle Programmierkenntnisse stehen kleinen<br />

Losgrößen gegenüber. Die Cobot-Schweißzelle CWC-S von<br />

Fronius soll hier Abhilfe schaffen. Präzise Brennerbewegungen<br />

mit einer Wiederholgenauigkeit von ± 0,04 mm sorgen für<br />

jederzeit reproduzierbare<br />

Schweißnähte, wenn nötig auch<br />

in Serie. Die Programmierung<br />

erfolgt intuitiv und kann von<br />

jeder Schweißfachkraft rasch<br />

erlernt werden. Programmier-<br />

Know-how bedarf es nicht. Das<br />

Bestücken mit Bauteilen und<br />

das Starten der Schweißprogramme<br />

kann auch von<br />

Anlernkräften erfolgen. Bevor der Schweißprozess startet, kann<br />

der Bediener den Ablauf noch einmal simulieren, um mögliche<br />

Störkonturen zu erkennen und zu korrigieren. Ist die CWC-S<br />

schließlich fertig programmiert, schweißt sie Bauteil für Bauteil<br />

in gleicher Qualität und Geschwindigkeit.<br />

www.fronius.com/de/<br />

Logistischer<br />

Mehrwert.<br />

Verbessern Sie Ihre<br />

Entsorgungslogistik!<br />

Strautmann Umwelttechnik GmbH | +49 (0) 5426 8<strong>07</strong>77-0 | www.strautmann-umwelt.de<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 23

BETRIEBSTECHNIK<br />

INDUSTRIESAUGER ALS SICHERHEITSFAKTOR IN LEBENSMITTEL- UND CHEMIEINDUSTRIE<br />

DAMIT FREMDPARTIKEL KEIN<br />

PROBLEM WERDEN<br />

Die Reinhaltung von Produktionsanlagen spielt in der Lebensmittel- und<br />

Chemieindustrie eine besonders große Rolle. Zwar sind vielerorts automatische<br />

Absauganlagen in den Prozess integriert, doch die manuelle Reinigung mit Industriesaugern<br />

ist in vielen Fällen zusätzlich erforderlich. Wer die Qualität seiner Produkte sichern,<br />

Probleme vermeiden und imageschädigende Rückrufaktionen verhindern möchte, muss<br />

notwendige Reinigungsmaßnahmen ständig im Blick haben.<br />

24 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

Auch in der Chemieindustrie ist die Reinhaltung der Produktion<br />

und angrenzender Bereiche ein Schlüsselfaktor für den Unternehmenserfolg.<br />

Eine manuelle Reinigung muss nach einem<br />

Chargenwechsel erfolgen, um die Vermischung der einzelnen<br />

hergestellten Produkte oder unterschiedlicher Chargen (Kreuzkontamination)<br />

zu verhindern. In extremen Fällen kann die Reinigung<br />

der Anlage sogar länger dauern als die Produktion selbst.<br />

Aber auch, wenn bei einem Störfall ungewollt Flüssigkeiten oder<br />

andere Medien austreten, ist der Einsatz von Industriesaugern<br />

hilfreich, um den Produktionsstandard wieder herzustellen.<br />

Besonders bei Gefahrstoffen spielen die Sicherheit der Anlage<br />

und der Schutz der Mitarbeiter eine entscheidende Rolle.<br />

01 Für die Reinigung zwischen verschiedenen<br />

Chargen oder nach einer Leckage<br />

sind Industriesauger zum Abnehmen von<br />

Störstoffen unerlässlich<br />

Jeder Bereich hat eigene Anforderungen an Absaugungslösungen,<br />

da branchentypische Besonderheiten berücksichtigt<br />

werden müssen. Blickt man beispielsweise in eine<br />

Großbäckerei oder in die Milchpulverproduktion, so ist die<br />

Eindämmung von leicht flüchtigen Stäuben (Schwebstaub) die<br />

größte Herausforderung. Bei entsprechender Konzentration stellt<br />

Feinstaub eine nicht unerhebliche Explosionsgefahr dar. Außerdem<br />

setzt er sich auf den Maschinen ab und kann so für weitere<br />

Probleme sorgen. Hinzu kommt in der Lebensmittelfertigung<br />

generell das Risiko, dass Fremdpartikel in das Produkt gelangen<br />

und dieses verunreinigen. Schlimmstenfalls ist eine komplette<br />

Charge betroffen und muss verworfen werden.<br />

Um all dies zu vermeiden, ist neben einer eventuell vorhandenen<br />

kontinuierlichen Absaugung im Prozess eine zyklische<br />

manuelle Reinigung mit einem Industriesauger erforderlich.<br />

Dabei muss das Produktionsequipment ebenso gereinigt werden<br />

wie vorhandene Peripherie, also Versorgungs-/Entsorgungsleitungen,<br />

Kabelkanäle oder Böden und Wände. Besondere Aufmerksamkeit<br />

ist dem Fußboden zu widmen, weil durch eine<br />

gewissenhafte Reinigung Rutschgefahr vermieden wird.<br />

WORAUF ES BEI INDUSTRIESAUGERN<br />

ZU ACHTEN GILT<br />

Das Fertigungsumfeld ist eine raue Umgebung, weshalb<br />

Industriesauger robust und zuverlässig sein müssen. Auch die<br />

einfache Entleerung und Reinigung des Saugers ist wichtig,<br />

damit er selbst keine Schmutz- und Übertragungsquelle darstellt.<br />

Glatte Oberflächen aus Edelstahl sind Voraussetzung, da sie kein<br />

Hygienerisiko darstellen und verhindern, dass in das Produktionsumfeld<br />

störende Partikel eingetragen werden. Lackierte<br />

Geräte eignen sich eher weniger, da abplatzende Lackpartikel das<br />

Produkt verunreinigen können.<br />

Je nach Saugmedium und Menge sollte ein Sauger mit entsprechender<br />

Leistung ausgewählt werden. Bei großen Partikeln<br />

und/oder großen Mengen kommen Sauger mit eher großem<br />

Schlauchdurchmesser zum Einsatz. Um eine ausreichende Saugleistung<br />

sicherzustellen, muss die Antriebsleistung passend<br />

gewählt werden. Bei beengten Verhältnissen punkten Geräte mit<br />

kompakten Abmessungen und eher kleinem Schlauchdurchmesser.<br />

Ein anderer Aspekt ist die durchschnittliche Laufzeit im<br />

Betrieb. Grundsätzlich sind Wechselstrom- und Drehstromsauger<br />

verfügbar, wobei für Einsätze von mehr als zwei bis drei<br />

Stunden pro Tag oder bei Mehrschichtbetrieb die Drehstromvariante<br />

zu empfehlen ist.<br />

Der Filter stellt neben dem Antrieb die zweitwichtigste Baugruppe<br />

eines Industriesaugers dar. Je nach Partikelgröße und<br />

Staubart ist ein geeigneter Filter zu wählen. Um maximale<br />

Lebensdauer und hohe Arbeitssicherheit zu gewährleisten, gilt<br />

DIE REINHALTUNG DER PRODUKTION<br />

UND ANGRENZENDER BEREICHE<br />

IST EIN SCHLÜSSELFAKTOR FÜR DEN<br />

UNTERNEHMENSERFOLG<br />

der Grundsatz „so grob wie möglich, so fein wie nötig“. Die<br />

Spanne reicht von Staubklasse L, also leicht gefährliche Stäube,<br />

über M für mittelgefährliche Stäube bis hin zur Staubklasse H.<br />

Im Bereich Staubklasse H liegen Partikel vor, die über eine einfache<br />

Gesundheitsgefahr hinausgehen und im Bereich toxisch,<br />

kanzerogen oder mutagen angesiedelt sind. Für die Staubklassen<br />

M und H gelten besondere Anforderungen an Filter, Entleerung<br />

und Entsorgung. Ein weiteres Kriterium ist der Explosionsschutz<br />

nach aktuellen ATEX-Richtlinien, der europäischen Richtlinie<br />

zum Explosionsschutz (Atmosphères Explosibles). Damit wird<br />

sichergestellt, dass die Sauger keine Gefahr im Umgang mit<br />

brennbaren Stoffen – die geforderten Schutzmaßnahmen variieren<br />

je nach ATEX-Zone (20, 21 oder 22).<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 25

BETRIEBSTECHNIK<br />

02<br />

04<br />

03<br />

02 Neben in die Produktion integrierten<br />

Absauganlagen sorgen Industriesauger<br />

für Sauberkeit, beispielsweise werden<br />

überschüssige Flüssigkeiten rückstandslos<br />

aufgenommen<br />

03 Auch feine Partikel wie Mehlstaub oder Teigreste<br />

können problemlos abgesaugt werden – etwa in Großbäckereien<br />

mit entsprechendem Zubehör, das hitzebeständig ist<br />

04 Die kürzlich vorgestellten neuen Modelle der IVM-Produktlinie<br />

sind in Kombination mit über 100 Zubehören ganz auf die<br />

Bedürfnisse der Lebensmittelindustrie zugeschnitten<br />

ALLE DETAILS FÜR BRANCHENSPEZIFISCHE<br />

ANFORDERUNGEN BEDENKEN<br />

Bei der Wahl eines Herstellers ist es also wichtig, neben einem<br />

breit gefächerten Portfolio an Standardprodukten darauf zu<br />

achten, dass alle Details für branchenspezifische Anforderungen<br />

bedacht werden. Dies zeigt sich an Zubehör wie z. B. bis zu<br />

200 °C hitzebeständigen Saugschläuchen und Backofendüsen,<br />

die zur Zwischenreinigung von Öfen in Bäckereien eingesetzt<br />

werden. Ein anderes Beispiel sind Absaugbürsten für die<br />

Lebensmittelindustrie, die blau eingefärbte Borsten haben. Der<br />

Hintergrund: Es gibt kaum blaue Lebensmittel, so dass eine<br />

Borste, die sich gelöst hat, bei einer Sichtkontrolle leicht erkannt<br />

und entfernt werden kann.<br />

KEINE ÜBERFLÜSSIGE ARBEITSZEIT,<br />

SONDERN TEIL DES ERFOLGS<br />

Egal, wie man Fremdstoffe aus dem Fertigungsumfeld entfernt,<br />

es stecken immer zusätzliche, zunächst unproduktiv wirkende<br />

Arbeitsschritte dahinter. Je nach Organisation der Abläufe muss<br />

ein Mitarbeiter den Sauger holen, die Partikel oder Flüssigkeiten<br />

absaugen und von Zeit zu Zeit den gefüllten Behälter entleeren.<br />

Der Unterschied zwischen herkömmlichen Methoden und dem<br />

Einsatz professioneller Saugeinheiten besteht allerdings darin,<br />

dass die Störstoffe wirksam und vollständig entfernt werden.<br />

Werden die Arbeitsschritte intelligent in die Prozesse integriert,<br />

lässt sich die Produktqualität konstant auf hohem Niveau<br />

halten – in Lebensmittel- und Chemieindustrie ein besonders<br />

wichtiges Thema.<br />

Bilder: Kärcher<br />

www.kaercher.com<br />

ZUSATZINHALTE IM NETZ<br />

bit.ly/3tUp9Rr<br />

CHECKLISTE: WELCHER SAUGER<br />

IST DER PASSENDE?<br />

Wer folgende Aspekte berücksichtigt,<br />

erhält bei einem Hersteller mit entsprechendem<br />

Reinigungs-Know-how das<br />

passende Gerät für seine Anwendung:<br />

n Wechselstrom- oder Drehstromsauger,<br />

je nach Einsatzdauer<br />

n Behältergröße passend zum<br />

Schmutzvolumen<br />

n Art des Schmutzes (trocken, feucht<br />

oder nass)<br />

n Trennung von Flüssigkeiten und Feststoffen<br />

durch Siebeinsatz, falls nötig<br />

n Filtersystem und Abreinigungsverfahren<br />

(manuell oder automatisch)<br />

n Staubklassen und etwaige Beachtung<br />

der ATEX-Richtlinie<br />

n Auswahl des passenden Schlauchmaterials,<br />

der richtigen Schlauchlänge sowie des auf<br />

die Anwendung abgestimmten Zubehörs<br />

26 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

BETRIEBSTECHNIK<br />

GEBLÄSE INTELLIGENT UND<br />

EINFACH STEUERN<br />

Der Sigma Air Manager 4.0 ist eine Lösung für die<br />

Automatisierung von Gebläsestationen. Als zentrale<br />

Intelligenz steuert er höchst effizient die einzelnen<br />

Maschinen und passt die Förderleistung perfekt an das<br />

Volumenstrombedarfsprofil an. Er braucht nur vom<br />

Prozessleitsystem den Sollwert des gewünschten<br />

Volumenstroms oder Differenzdrucks und regelt dann<br />

alle Gebläse darauf ein. Mehrere Gebläse im Teillastbetrieb<br />

und eine ungleiche Betriebsstunden-Auslastung<br />

baugleicher Gebläse werden gezielt vermieden. In<br />

Sekundenschnelle analysiert er Betriebsdaten, simuliert<br />

mögliche Maschinenkombinationen und wählt dann<br />

diejenige aus, die im Rahmen des möglichen Schaltverhaltens<br />

der Gebläse am effizientesten ist. Das Ergebnis:<br />

Energieeffizienz in bislang<br />

nicht gekanntem Umfang<br />

bei möglichst stabilem<br />

Betrieb der Gebläse.<br />

Aus dem Prozess werden<br />

Betriebsdaten in Echtzeit<br />

gewonnen, ausgewertet<br />

und übertragen. Diese<br />

können sowohl für ein<br />

Energiemanagement nach ISO 50001 und DWA-A 216<br />

genutzt werden als auch für Predictive Maintenance.<br />

www.kaeser.com<br />

DIE DUNKELSTRAHLER-<br />

HALLENHEIZUNG<br />

A MILDE STRAHLUNG STATT TEURE<br />

ZUGLUFT<br />

A WÄRMT DEN BODEN, NICHT DAS DACH<br />

A KEINE STAUBAUFWIRBELUNG<br />

A RASCHE MONTAGE DURCH<br />

MODULTECHNIK<br />

A ENERGIESPARENDER BRENNWERT-<br />

EFFEKT<br />

A MODULIERENDER BETRIEB<br />

A GEG-KONFORM<br />

Tel 05252 9821-0 www.vacurant.de<br />

STEIGTECHNIK-RATGEBER <strong>2022</strong><br />

MIT DIGITALEM MEHRWERT<br />

Off- und Online besonders schnell zum idealen Steigtechnik-<br />

Produkt: Wie das geht, zeigt der neue Steigtechnik-Ratgeber<br />

<strong>2022</strong> der Munk Günzburger Steigtechnik. Er präsentiert auf<br />

372 Seiten nicht nur das über 2 500 Produkte umfassende<br />

Standardsortiment mit allen Neuheiten, sondern er zeigt sich<br />

auch so digital wie nie zuvor. Denn neben der Printversion<br />

des Steigtechnik-Ratgebers<br />

<strong>2022</strong> ist auch<br />

eine neue hochfunktionale<br />

Digitalvariante<br />

verfügbar: Auf www.<br />

steigtechnik.de/<br />

katalog können<br />

Anwender direkt<br />

online im digitalen<br />

Ratgeber blättern und<br />

navigieren. „Die neue<br />

Digitalvariante unseres Ratgebers lässt sich perfekt über den<br />

PC, das Tablet oder auch das Handy nutzen – mit dem großen<br />

Vorteil, dass wir die Onlineversion bei Bedarf das ganze Jahr<br />

über mit Updates aktualisieren können, so dass alle Infos<br />

stets überall verfügbar sind. Wer den Ratgeber lieber<br />

klassisch durchblättern will, der findet in der gedruckten<br />

Version ein Kompendium vor, das mit 372 Seiten so stark und<br />

aussagekräftig ist wie nie zuvor“, sagt Ferdinand Munk,<br />

Inhaber und Geschäftsführer der Munk Group.<br />

www.steigtechnik.de<br />

www.ruwac.de<br />

www.myfactory-magazin.de MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> 27

INTRALOGISTIK<br />

VERCHROMTE KUNSTSTOFFTEILE HOCHWERTIG KENNZEICHNEN<br />

PRÄZISION PER LASERSTRAHL<br />

28 MY FACTORY <strong>2022</strong>/<strong>07</strong>-<strong>08</strong> www.myfactory-magazin.de

INTRALOGISTIK<br />

Heinze Kunststofftechnik verfügt über eine erhebliche Expertise<br />

in der Entwicklung, Herstellung und Galvanisierung<br />

von Kunststoffbauteilen für die Sparten Automotive,<br />

Telekommunikation, Sanitär-, Medizin- und Lebensmitteltechnik.<br />

Ein Lasermarkierer des Kennzeichnungsexperten<br />

Bluhm Systeme unterstützt bei der Veredelung der Produkte.<br />

Die in Herford ansässige Heinze Kunststofftechnik GmbH<br />

ist Teil der internationalen Heinze-Gruppe, einem<br />

Spezialisten für die Serienfertigung oberflächenveredelter<br />

Kunststoffkomponenten. Das Unternehmen beschäftigt<br />

weltweit mehr als 1 300 Mitarbeiter, allein 350 davon am<br />

Standort Herford. In großen Spritzgießmaschinen entstehen hier<br />

Werkstücke und Bauteile aus unterschiedlichsten Kunststoffen.<br />

Da die Heinze-Gruppe circa 70 Prozent ihres Umsatzes im Automotive-Bereich<br />

erzielt, werden die spritzgegossenen Kunststoffteile<br />

zu einem großen Teil verchromt. Die aufwändige Galvanisierung<br />

erfolgt in verschiedenen chemischen Bädern. Anschließend<br />

werden die verchromten Produkte manuell geprüft und schließlich<br />

weiter veredelt.<br />

VEREDELUNG MITTELS LASERMARKIERER<br />

„Viele unserer Kunden wünschen sich ein Firmenlogo auf den verchromten<br />

Produkten“, erklärt Benedict Tilmes, Mitgesellschafter<br />

der Heinze Gruppe. „Da aber in Folge der Galvanisierung eine<br />

absolut glatte Oberfläche entstanden ist, kommen wir mit unserem<br />

Tampondruck alleine nicht weiter.“ Damit die Farbschicht<br />

überhaupt haftet, muss der Untergrund aufgeraut werden. Dazu<br />

setzt Heinze einen Lasermarkierer von Bluhm Systeme ein: Der<br />

Faserlaser eSolarMark FL lasert eine Gravur in die Oberfläche,<br />

die nur wenige Mikrometer tief ist. Durch diese Vertiefung hat die<br />

anschließend aufgetragene Farbschicht die Möglichkeit, abriebfest<br />

zu haften. „Zudem entsteht durch die Gravur nicht nur eine<br />