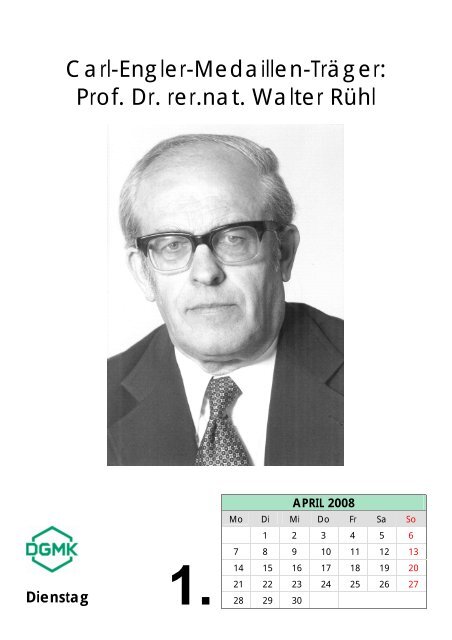

Carl-Engler-Medaillen-Träger: Prof. Dr. rer.nat. Walter Rühl - DGMK

Carl-Engler-Medaillen-Träger: Prof. Dr. rer.nat. Walter Rühl - DGMK

Carl-Engler-Medaillen-Träger: Prof. Dr. rer.nat. Walter Rühl - DGMK

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Dienstag<br />

<strong>Carl</strong>-<strong>Engler</strong>-<strong>Medaillen</strong>-<strong>Träger</strong>:<br />

<strong>Prof</strong>. <strong>Dr</strong>. <strong>rer</strong>.<strong>nat</strong>. <strong>Walter</strong> <strong>Rühl</strong><br />

1.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

<strong>Walter</strong> <strong>Rühl</strong> (* 01.04.1912) hat in Leipzig Geologie, Physik, Chemie und<br />

Zoologie studiert. Nach der Promotion 1938 in Geologie ging er zur<br />

Deutsche Erdöl-Aktiengesellschaft (DEA). Während des 2. Weltkrieges war<br />

er zunächst für die DEA in Rumänien tätig und wurde später u.a. als<br />

„Militär-Geologe“ im Kaukasus eingesetzt. Bis zum Kriegsende war er<br />

Produktionsgeologe in Wien. Nach dem 2. Weltkrieg wurde <strong>Walter</strong> <strong>Rühl</strong><br />

Produktionsgeologe in Wietze und gründete dort 1947 das<br />

Forschungslaboratorium für Erdölgewinnung. Hier werden bis heute<br />

systematisch statische Zustände und dynamische Vorgänge in Erdöl- und<br />

Erdgaslagerstätten untersucht. 1971 wurde <strong>Walter</strong> <strong>Rühl</strong> Mitglied der<br />

Direktion Aufschluss und Gewinnung der Deutsche Texaco AG, die die<br />

DEA 1966 übernommen hatte, bis er 1977 in den Ruhestand ging.<br />

<strong>Walter</strong> <strong>Rühl</strong> hat sich mit seinem 1952 erschienen Buch „Entölung von<br />

Erdöllagerstätten durch Sekundärverfahren“ inter<strong>nat</strong>ionale Anerkennung<br />

erworben. Unter seiner Leitung wurden im Erdölfeld Hohne der DEA erste<br />

Wasserflutprojekte durchgeführt und Ansätze für Polymerflutvorhaben<br />

entwickelt. Auch mit der Untergrundspeicherung von Erdgas befasste sich<br />

<strong>Walter</strong> <strong>Rühl</strong> seit 1949 und betreute erfolgreiche Projekte in Bayern und<br />

Schleswig-Holstein. Ein weiteres Arbeitsgebiet waren die unkonventionellen<br />

Lagerstätten von Schweröl, Ölsanden und Ölschiefern.<br />

Von 1954 bis 1979 lehrte <strong>Walter</strong> <strong>Rühl</strong> an der TU Berlin. Er hat u.a. Beiträge<br />

zu Ullmanns Enzyklopädie der Technischen Chemie und zu dem<br />

Energiehandbuch von Bischoff und Gocht verfasst.<br />

Die <strong>DGMK</strong> würdigte die Leistungen von <strong>Walter</strong> <strong>Rühl</strong> 1980 mit der<br />

Verleihung der <strong>Carl</strong>-<strong>Engler</strong>-Medaille. Heute feiern wir seinen 96.<br />

Geburtstag.

Mittwoch<br />

Entölungsgrad:<br />

Wie viel Öl können wir aus der<br />

Lagerstätte herausholen<br />

2.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

<strong>Prof</strong>essor <strong>Rühl</strong> beantwortet die Frage folgendermaßen:<br />

„Lassen Sie mich an einem Schema darstellen, wo Sekundärverfahren<br />

einzuordnen sind. Mir der primären Urkraft der Öllagerstätte kommen rund<br />

1/4 des Ölinhalts ans Tageslicht. Gibt man ihr ursprünglich vorhandene,<br />

aber mit der primären Förderung verloren gegangene Energie in Form von<br />

Gas oder Wasser wieder zurück, wendet man also Sekundärverfahren an,<br />

so erhält man zusätzlich 1/8 des Ölinhalts. Mit den Tertiärverfahren<br />

schließlich führt man der Lagerstätte etwas Neues zu, Wärme oder<br />

Chemikalien, und man erhält des weiteren 1/16. Insgesamt kommt man<br />

somit auf rund 45 % Entölungsgrad. Das Ganze ist ein Schema und trifft<br />

nicht den Einzelfall. Ebenso richtig kann das Schema 20% + 15% + 10%<br />

sein, in Schweröllagerstätten auch in der umgekehrten Abfolge ablaufend.<br />

Die Kosten freilich verhalten sich pro gewonnene Öleinheit etwa wie<br />

1 : 3 : 10 oder auch mehr. Sekundär- und besonders Tertiärverfahren sind<br />

bei ausreichenden Rohölpreisen durchführbar.“<br />

aus der Danksagung von <strong>Walter</strong> <strong>Rühl</strong> anlässlich der Verleihung der <strong>Carl</strong>-<strong>Engler</strong>-<br />

Medaille, Erdöl und Kohle – Erdgas – Petrochemie, S.555, 1980<br />

Auch wenn wir heute im Ausnahmefall etwas mehr herausholen können:<br />

Das anschauliche Schema gibt immer noch einen Richtwert.<br />

Das letzte <strong>Dr</strong>ittel wird Mutter Erde wohl immer für sich behalten. Die<br />

Kapillarkräfte halten die Fluide, die den Porenraum des Gesteins ausfüllen,<br />

in den Zwickeln der Porenräume fest. Der Aufwand an Energie, sie zu<br />

überwinden und/oder an Chemikalien, um die Benetzungsverhältnisse zu<br />

verändern und/oder die Viskosität zu verringern, wird mit jedem zusätzlichen<br />

Prozent der Förderung größer. Und das bei sinkenden Produktionsrate!<br />

Hier ist noch Forschungsbedarf.

E&P in Norddeutschland vor 1933<br />

Donnerstag<br />

Wietze um 1910, RWE Dea<br />

3.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

E&P in Norddeutschland vor 1933<br />

In der zweiten Hälfte des 19. Jahrhunderts waren es zumeist ausländische<br />

Gesellschaften, die in Norddeutschland nach Erdöl bohrten. Nach und nach<br />

wagten sich aber auch einige deutsche Unternehmen auf das damals noch<br />

sehr unsichere Terrain der Erdölgewinnung. Die meisten<br />

Tiefbohrgesellschaften taten diesen Schritt zunächst nur als Ergänzung<br />

zum Kohle- oder Kalibergbau. Auf dem Erdölfeld Edemissen-Oehlheim<br />

begann die Förderung im Jahr 1862 durch eine französische Gesellschaft.<br />

Der Ertrag war aber nicht besonders groß. 1872 folgte die belgische<br />

Gesellschaft Virginia. Doch erst als der Unternehmer Adolf M. Mohr 1881<br />

eruptiv fündig wurde, erlebte Oehlheim einen wahren Erdölboom. Nachdem<br />

man nach dem damaligen Stand der Kenntnisse die schnelle Verwässerung<br />

des Erdölfeldes Oehlheim ausschließlich auf das unsachgemäße<br />

Niederbringen der Bohrungen zurückführte, wurde zur Verhinderung<br />

ähnlicher Schäden die Aufsicht über die Bohr- und Gewinnungsbetriebe der<br />

Bergbehörde übertragen. Für Preußen wurde dieses Verfahren 1904<br />

gesetzlich verankert.<br />

Deutsches Erdölmuseum

E&P in Norddeutschland nach 1933<br />

Freitag<br />

Moderne Bohranlage, WEG<br />

4.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Entwicklung in Norddeutschland nach 1933<br />

Im Jahr 1934 wurde durch eine Preußische Verordnung die Berechtigung<br />

zur Aufsuchung und Gewinnung von Erdöl und anderen Bodenschätzen im<br />

damaligen preußischen Staatsgebiet dem Staat vorbehalten. Nur die<br />

Verträge mit den Grundeigentümern, die vorher abgeschlossen worden<br />

waren, blieben weiter in Kraft. Damit war endlich die von der Industrie und<br />

der Bergbehörde geforderte Grundlage für einen großzügigen<br />

Erdölaufschluss in Norddeutschland geschaffen. Mit staatlicher<br />

Unterstützung wurden in den folgenden Jahren umfangreiche, planmäßige<br />

und erfolgreiche Aufschlusstätigkeiten nach Erdöl durchgeführt. Außerdem<br />

hatte sich die Reichsregierung entschlossen, ein planmäßiges<br />

Bohrprogramm durch Staatszuschüsse zu unterstützen.<br />

Nachdem bisher mit Ausnahme des Erdölfeldes Oberg seit Jahrzehnten in<br />

Norddeutschland nur die drei alten Felder Edemissen-Oehlheim, Wietze<br />

und Nienhagen Erdöl förderten, wurden jetzt aufgrund der planmäßigen<br />

Erdforschung Jahr für Jahr neue Erdölfelder gefunden.<br />

Der zweite bedeutende Gasfund in Norddeutschland nach Neuengamme im<br />

Jahr 1910 wurde im Jahr 1938 bei Bentheim gemacht. Er konnte jedoch<br />

erst sechs Jahre später genutzt werden. Weitere Gasfunde folgten erst in<br />

den 1950er Jahren. Ab etwa 1954 stieg die Erdgasförderung in<br />

Norddeutschland vor allem durch die Erschließung des Erdgasfeldes<br />

Rheden sprunghaft an.<br />

Deutsches Erdölmuseum

Sa./So.<br />

5./6.<br />

WEG<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Sind Sie ein Otto-<br />

Normal-Verbraucher?<br />

Montag<br />

Oder tanken Sie lieber<br />

Diesel<br />

7.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Vergleich von OK und DK<br />

Die Unterschiede zwischen Ottokraftstoff und Dieselkraftstoff sind in der<br />

folgenden Tabelle ersichtlich:<br />

.<br />

Ottokraftstoff Dieselkraftstoff<br />

Dichte [g/cm 3 ] 0,71 – 0,78 0,82 – 0,86<br />

Siedebereich [°C] 35- 210 200 – 360<br />

Flammpunkt [°C] unter 0 56 - 65<br />

Norm DIN EN 228 DIN EN 590<br />

Doch auch die Unterschiede innerhalb der Kraftstoffarten sind teilweise<br />

gravierend. Zum einen in der Qualität, die von Anbieter zu Anbieter recht<br />

verschieden sein kann, zum anderen in der Zusammensetzung. So<br />

differenzieren sich die Ottokraftstoffe (Normal, Super, SuperPlus) bereits<br />

erheblich in ih<strong>rer</strong> typischen Zusammensetzung aus immerhin ca. 200<br />

Kohlenwasserstoffen. Wesentlich für den Verbraucher ist die Octanzahl, die<br />

auf das jeweilige Motorkonzept des Fahrzeugs abgestimmt sein muss.<br />

Qualitative Unterschiede, sowohl bei Otto- als auch bei Dieselkraftstoffen,<br />

resultieren zudem aus den spezifischen Additiv-Konzepten der großen<br />

Markengesellschaften, die den "Güte-Charakter" der Produkte prägen und<br />

die Auswirkungen auf das Fahrverhalten, die Motorleistung und den<br />

Verschleiß sowie auf die Abgas-Emissionen auf verschiedene Weise<br />

verbessern.

Wie viel Kraftstoff<br />

kann man<br />

aus einer Tonne Erdöl<br />

Dienstag<br />

herstellen<br />

8.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Wie viel Kraftstoff kann man aus einer Tonne Erdöl herstellen?<br />

Die Ausbeutestruktur ist stark abhängig von der Raffineriestruktur und den<br />

jeweils eingesetzten Rohölen/ Rohölmixen. Für eine moderne Raffinerie mit<br />

integrierter Petrochemieerzeugung sieht die Ausbeutestruktur in etwa wie<br />

folgt aus: Bei einem Rohöleinsatz von 1 t werden ca. 0,165 t Ottokraftstoff<br />

und 0,250 t Dieselkraftstoff produziert.

Mittwoch<br />

<strong>Carl</strong>-<strong>Engler</strong>-<strong>Medaillen</strong>-<strong>Träger</strong>:<br />

<strong>Prof</strong>. <strong>Dr</strong>. phil. <strong>Dr</strong>.<strong>rer</strong>.<strong>nat</strong>. h.c.<br />

Heinrich Hock<br />

9.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Heinrich Hock (09.04.1887 - 1971) studierte Chemie in München bei<br />

Hofmann. Nach der Promotion 1912 trat er bei den Farbwerken Hoechst<br />

seine erste industrielle Stellung an. 1927 folgte er einem Ruf an die<br />

Bergakademie Clausthal und übernahm die Leitung des Institutes für<br />

Kohlechemie (später Brennstoffchemie und Brennstofftechnik). Seiner<br />

Forschungsarbeit ist es zu verdanken, dass Phenol nach der Cumol-<br />

Phenol-Synthese, dem Hock-Verfahren, hergestellt werden kann, das er<br />

1944 entwickelte.<br />

1961 wurde Heinrich Hock die <strong>Carl</strong>-<strong>Engler</strong>-Medaille verliehen.

Donnerstag<br />

Man trifft sich in Celle!<br />

<strong>DGMK</strong>/ÖGEW-Frühjahrstagung in Celle<br />

10.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

<strong>DGMK</strong>/ÖGEW-Frühjahrstagung<br />

Die traditionelle Frühjahrstagung des Fachbereiches Aufsuchung und<br />

Gewinnung findet am 10. und 11. April 2008 in Celle statt. Sie wird - wie in<br />

den letzten Jahren - zusammen mit der ÖGEW, der Österreichischen<br />

Gesellschaft für Erdölwissenschaften, durchgeführt werden. Die<br />

Veranstaltung steht unter dem Thema:<br />

Perspektive Öl und Gas<br />

Herausforderung an die Forschung<br />

Die Frühjahrstagung ist der etablierte, jährliche Treffpunkt für knapp 500<br />

Fachleute der Erdöl- und Erdgasgewinnungsindustrie, die sich intensiv über<br />

die Fortschritte auf den Gebieten Geologie, Geophysik, Bohrtechnik,<br />

Lagerstättentechnik, Erdöl- und Erdgasfördertechnik, Untertagespeichertechnik,<br />

sowie Arbeitssicherheit und Umweltschutz austauschen.<br />

Die Tagung wird seit 1979 erfolgreich veranstaltet. In der ersten Zeit war die<br />

DVGI, der Zusammenschluss aus dem Verein für Tiefbohrtechnik und der<br />

<strong>DGMK</strong>-Fachgruppe Aufsuchung und Gewinnung für die Tagung<br />

verantwortlich. Von 1981 bis 2000 gab es zusätzlich zur Frühjahrstagung<br />

das „Mintrop-Seminar“, eine Weiterbildungsveranstaltung für Geophysiker,<br />

die zusammen mit der Ruhr-Universität Bochum angeboten wurde.

Freitag<br />

<strong>DGMK</strong>-Fachbereich<br />

Kohlenveredlung<br />

11.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

<strong>DGMK</strong>-Fachbereich Kohlenveredlung:<br />

Der <strong>DGMK</strong>-Fachbereich Kohlenveredlung bezieht seine historische<br />

Einbindung in die <strong>DGMK</strong> aus der früher dominierenden Rolle der Braun-<br />

und Steinkohlen als Energie- und Rohstoffträger in Deutschland. Die <strong>DGMK</strong><br />

ist weltweit die einzige wissenschaftliche Gesellschaft, die die fachliche<br />

Einheit der fossilen Energie- und Rohstoffträger Erdöl, Erdgas und Kohlen<br />

vertritt.<br />

Kohlenveredlung - das ist die Anwendung von Prozessen der Ent- und<br />

Vergasung, der Verflüssigung sowie auch der Verbrennung von Kohle zu<br />

deren Nutzung als Energie- und Rohstoffträger. Der Fachbereich<br />

Kohlenveredlung hat die Aufgabe, die Kenntnisse über traditionelle<br />

Prozesse zu erhalten und zu vertiefen, neue Anwendungsfelder<br />

aufzuzeigen und zu erschließen und das Wissen hierüber weiterzugeben<br />

und zu verbreiten. Der Fachbereich legt bei seinen Aktivitäten zunehmend<br />

den Schwerpunkt auf die Übertragung von Technologien, die ursprünglich<br />

einmal für die Veredlung von Kohlen entwickelt wurden, auf organische<br />

Reststoffe und Biomasse.<br />

Der Fachbereich „Chemische Kohlenveredlung“ wurde 1987 gegründet und<br />

1991 in Fachbereich „Kohlenveredlung“ umbenannt. Von 1987 bis 1997 war<br />

<strong>Dr</strong>. Alois Ziegler der Leiter des Fachbereiches. 1998/99 übernahm<br />

Wolfgang Jung das Amt und von 2000 bis 2007 hatte es <strong>Dr</strong>. Jürgen<br />

Engelhard inne. Seit 2008 ist <strong>Dr</strong>. Johannes Heithoff Leiter des<br />

Fachbereichs.<br />

Der Arbeitskreis Kohlenveredlung, der dem Fachbereich zugeordnet ist,<br />

befasst sich auf seinen zweimal jährlich stattfindenden Sitzungen mit in<br />

Deutschland an wissenschaftlichen Instituten und Unternehmen laufenden<br />

Projekten unter Einsatz von Kohletechnologien. Der Arbeitskreis wurde<br />

1974 – ursprünglich als VCI-Arbeitskreis – gegründet und wird seit 1992 als<br />

<strong>DGMK</strong>-Arbeitskreis geführt.<br />

Die 1. bis 50. Sitzung fand unter dem Vorsitz von <strong>Dr</strong>. Gerd Collin statt. Von<br />

der 51. bis 61. Sitzung leitete <strong>Dr</strong>. Jörg Schmalfeld den Arbeitskreis und seit<br />

der 62. Sitzung 2005 ist <strong>Dr</strong>. Heinz-Jürgen Mühlen der Vorsitzende.

Sa./So.<br />

12./13.<br />

WEG<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Montag<br />

Energetische Nutzung von<br />

Biomassen<br />

Wasserschloss Velen<br />

14.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Tagung des <strong>DGMK</strong>-Fachbereichs Kohlenveredlung:<br />

„Energetische Nutzung von Biomassen“<br />

14. – 16. April 2008 in Velen (Westfalen)<br />

Es ist bereits die achte Tagung des Fachbereiches zu diesem Thema. Die<br />

erste Tagung fand 1994 statt.<br />

Die Tagung wird sich wiederum mit innovativen Verfahren, Prozessen und<br />

Anlagen zur Nutzung von Biomassen durch chemische und physikalische,<br />

insbesondere thermische Konversionstechniken und der Verwendung der<br />

erhaltenen Produkte in energetischen und chemischen Prozessen sowie<br />

zur Herstellung von Kraftstoffen befassen.<br />

Schwerpunktthemen sind:<br />

Verfahrens-/Prozesstechnik – Effizienz – Reaktionsverhalten - Produkt-<br />

Qualitäten/-Verwertung – Gasaufbereitung/Gasreinigung – Schadstoffbilanzen/-minderungen<br />

– Synthesegas-Herstellung/-Nutzung – Alter<strong>nat</strong>ive<br />

Kraftstoffe – Betriebserfahrungen – Anlagenbau.<br />

Neben der Vermittlung von Grundlagen technisch effizienter Konzepte und<br />

neue<strong>rer</strong> Entwicklungen mit der Nutzung von Biomasse werden bevorzugt<br />

dem Erfahrungsaustausch mit Betriebsanlagen und Konzepten zur<br />

Realisierung von Großanlagen ein breiter Raum gewidmet werden.<br />

Zwischen den Techniken der Kohlenveredlung und der Biomasse-<br />

Verwertung bestehen vielfältige Gemeinsamkeiten. Der <strong>DGMK</strong>-Fachbereich<br />

Kohlenveredlung wendet sich daher mit dieser Tagung an alle Fachleute,<br />

die sich mit der Technik der Umwandlung von Biomassen befassen.

Dienstag<br />

<strong>Carl</strong>-<strong>Engler</strong>-<strong>Medaillen</strong>-<strong>Träger</strong>:<br />

<strong>Prof</strong>. <strong>Dr</strong>. phil. Karl Krejci-Graf<br />

15.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Karl Krejci-Graf (15.04.1898 – 1986) studierte in Leoben, Wien und Abo<br />

(Finnland) und promovierte in Berlin. Von 1922 bis 1930 war er bei der<br />

Steaua Romana in den rumänischen Erdölfeldern tätig. 1930 ging er als<br />

<strong>Prof</strong>essor für Paläonthologie und Lagerstättenkunde an die Universität<br />

Canton/China. 1937 kehrte er nach Deutschland zurück und war zunächst<br />

Chefgeologe bei der Preußag bevor er dem Ruf an die Bergakademie in<br />

Freiberg folgte. Während des zweiten Weltkrieges ging er wieder nach<br />

Rumänien und war nach dem Krieg Obergeologe der Sowjetischen<br />

Mineralölverwaltung in Österreich. 1953 wurde er ordentlicher <strong>Prof</strong>essor<br />

und Direktor des Geologischen Instituts der Universität Frankfurt in<br />

Nachfolge von Rudolf Richter.<br />

Bereits 1930 veröffentlichte Karl Krejci-Graf die beiden Bücher<br />

„Grundfragen der Erdölgeologie“ und „Geochemie der Erdöllagerstätten“.<br />

Durch die Verbindung von Geologie, Paläonthologie, Lagertättenkunde und<br />

Geochemie gelang es ihm, moderne Anschauungen über die Entstehung<br />

von Erdöl zu entwickeln. Seine fundierte Grundlagenforschung hat zu völlig<br />

neuen Erkenntnissen über Muttergestein, Migration und Speichergestein<br />

geführt.<br />

1960 wurde Karl Krejci-Graf die <strong>Carl</strong>-<strong>Engler</strong>-Medaille verliehen. Die ÖGEW<br />

verlieh ihm 1969 die Ehrenmitgliedschaft. Nach ihm wurde ein Fossil und<br />

der Krejci-Graf-Peak (6.095 m NN) in Nord-Tibet benannt.

Mittwoch<br />

<strong>Carl</strong>-<strong>Engler</strong>-<strong>Medaillen</strong>-<strong>Träger</strong>:<br />

<strong>Dr</strong>. Hermann Götz<br />

16.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

<strong>Carl</strong> Götz (15.04.1883 – 11.06.1959) trat 1908 nach dem Studium der<br />

Chemie in die Dienste der Deutsche Vacuum Oel AG in Hamburg ein. Er<br />

wurde kurze Zeit später Leiter der Raffinerie in Wedel-Schulau. Nach dem<br />

ersten Weltkrieg wurde ihm auch die Verantwortung für die Raffinerie<br />

Bremen-Oslebshausen übertragen. Von 1929 bis 1939 war <strong>Carl</strong> Götz in der<br />

Geschäftsleitung der Socony Vacuum Oil Co., New York, tätig und für den<br />

Ausbau und die Modernisierung der zentraleuropäischen Raffinerien in<br />

Deutschland, Österreich, Ungarn, Polen, Jugoslawien und der<br />

Tschechoslowakei verantwortlich. Von 1938 bis 1951 gehörte er dem<br />

Vorstand der Deutsche Vacuum Oel AG an. Sein Verdienst war es,<br />

Erfahrungen, die in den USA auf dem Gebiet der Raffinerietechnik gemacht<br />

worden waren, auf die deutschen Verhältnisse zu übertragen. Er führte die<br />

Raffi<strong>nat</strong>ion und Entparaffinierung mit selektiven Lösungsmitteln ein. Durch<br />

diese Verfahren konnten hochwertige Schmieröle produziert werden.<br />

<strong>Carl</strong> Götz erhielt 1955 die <strong>Carl</strong>-<strong>Engler</strong>-Medaille der <strong>DGMK</strong>.

Donnerstag<br />

Deutsche Vacuum Oil AG<br />

1911 bis 1952<br />

17.<br />

1966<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Deutsche Vacuum Oil AG<br />

Die Industrialisierung führte auch in Deutschland zu einem erhöhten Bedarf<br />

an Schmierstoffen. Benötigt wurden Schmieröle und Fette vor allem für die<br />

schnell anwachsende Zahl der Eisenbahnen und Dampfschiffe. Der Markt<br />

wurde von russischen Produkten dominiert. 1894 entschied sich die New<br />

Yorker Vacuum Oil Company, eine Importagentur für amerikanische<br />

Schmieröle in Hamburg zu eröffnen. 1899 wurde daraus eine<br />

selbstständige Aktiengesellschaft, die Deutsche Vacuum Oil Company. Der<br />

Vorstandsvorsitzende E. O. Wader setzte sich schon bald dafür ein, eine<br />

deutsche Produktion von Schmierölen aufzubauen. Deshalb wurde von der<br />

Deutschen Vacuum Oil Company in Wedel eine moderne Raffinerie erbaut,<br />

die ab 1906 Rohöl aus dem Raum Hannover verarbeitete. 1911 kam im<br />

Bremer Industriehafen eine weitere Raffinerie hinzu, die für die Gewinnung<br />

von Grundölen genutzt wurde. Die Weiterverarbeitung zu<br />

Verkaufsprodukten wurde in Wedel durchgeführt.<br />

1955 wurde die Deutsche Vacuum Oil AG in Mobil Oil AG in Deutschland<br />

umbenannt. Nach der Fusion der beiden amerikanischen Gesellschaften<br />

Exxon Corporation und Mobil Corporation zur Exxon Mobil Corporation im<br />

Jahr 1999 wurden ihre Tochtergesellschaften in Deutschland Esso und<br />

Mobil unter dem Dach der neu gegründeten ExxonMobil Central Europe<br />

Holding GmbH zusammengeführt.<br />

ExxonMobil Central Europe Holding GmbH und die Deutsche Shell GmbH<br />

lassen ab 2002 ihre Upstream-Produktionsaktivitäten ih<strong>rer</strong><br />

Beteiligungsgesellschaft BEB Erdgas und Erdöl GmbH (BEB) und der<br />

ExxonMobil Tochtergesellschaft Mobil Erdgas-Erdöl GmbH (MEEG) durch<br />

eine neue Gesellschaft durchführen. Diese neue Gesellschaft ExxonMobil<br />

Production Deutschland GmbH ist eine Tochtergesellschaft der ExxonMobil<br />

Central Europe Holding GmbH. Sie arbeitet auf der Basis von<br />

Dienstleistungsverträgen für Mobil Erdgas-Erdöl GmbH und für BEB Erdgas<br />

und Erdöl GmbH.<br />

Deutsches Erdölmuseum

Kontinentales Tiefbohrprogramm<br />

Freitag<br />

18.<br />

KTB<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Forschungsbohrung: KTB<br />

In Deutschland wurde 1978 ein Forschungsprojekt für eine kontinentale<br />

Tiefbohrung initiiert: das Kontinentale Tiefbohrprogramm der<br />

Bundesrepublik Deutschland, kurz KTB. Mit diesem Fenster in die<br />

kontinentale Erdkruste sollten neue Erkenntnisse über deren Struktur und<br />

Evolution gewonnen werden. Daher wurde eine Tiefe bzw. Bohrteufe<br />

(Teufe) von rund 10.000 m angestrebt.<br />

Die Entscheidungsfindung, wo in die Erdkruste geschaut werden sollte, war<br />

ein aufwändiger Prozess, der fünf Jahre dauerte. Schließlich einigten sich<br />

die Experten 1986 auf ein Gebiet in der Oberpfalz. Im Jahr darauf wurde<br />

mit der Vorbohrung begonnen, die bis 1989 dauerte. Eine Vorbohrung<br />

durchzuführen ist bei extrem tiefen Bohrungen unerlässlich: Damit erhält<br />

man Kenntnisse über die ersten Gesteinsschichten, die dann in der<br />

Hauptbohrung berücksichtigt werden können. Bei einer sehr tiefen Bohrung<br />

ist es wichtig, im oberen Bohrbereich möglichst vertikal zu bleiben. Nur<br />

dann erhöht sich die Wahrscheinlichkeit, große Tiefen zu erreichen. Die<br />

KTB-Vorbohrung zeigte, dass die oberen Gesteinsschichten Grafit (ein<br />

weiches, schmierendes Gestein) enthielten. Dies erschwerte das Erreichen<br />

einer vertikalen Bohrlinie.<br />

Die KTB-Hauptbohrung fand schließlich in den Jahren 1990 bis 1994 statt<br />

und erreichte eine Endteufe von 9.101 m. Damit reihte sich diese Bohrung<br />

an die weltweit vierte Stelle. Die bislang größte Bohrteufe wurde 1990 in<br />

Kola, nahe Murmansk (Russland), mit 12.065 m erzielt.

Sa./So.<br />

<strong>Carl</strong>-<strong>Engler</strong>-<strong>Medaillen</strong>-<strong>Träger</strong>:<br />

<strong>Prof</strong>. <strong>Dr</strong>. Dieter Betz<br />

19./20.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Dieter Betz (20.04.1927 – 26.02.2006) studierte in Stuttgart Geologie. Er<br />

trat 1951 in die Dienste der Gewerkschaft Brigitta ein. 1987 wurde er zum<br />

Direktor der zusammengeführten Gewerkschaften Brigitta und Elwerath<br />

ernannt. 1989 wechselte er in das Niedersächsische Amt für<br />

Bodenforschung und war dort verantwortlicher Leiter des Kontinentalen<br />

Tiefbohrprogramms (KTB) bei Windischeschenbach.<br />

Dieter Betz verband seine erfolgreiche Tätigkeit in der Wirtschaft mit<br />

wissenschaftlichen Beiträgen zur Neu-Interpretation der strukturellen<br />

Verhältnisse in Norddeutschland, im Oberrheintalgraben, im Alpenvorland<br />

sowie in der Nordsee. Er war u.a. Mitglied der Steuerungsgruppe des<br />

geowissenschaftlichen Projektes Dekorp (Deutsches Kontinentales<br />

Reflexionsseismisches Programm).<br />

1986 wurde Dieter Betz zum Mitglied der Niedersächsischen Akademie der<br />

Geowissenschaften ernannt. Von 1989 bis 1992 gehörte er dem<br />

Wissenschaftlichen Beirat der <strong>DGMK</strong> an. Die <strong>DGMK</strong> zeichnete ihn 1988 in<br />

Würdigung seiner Verdienste als Wissenschaftler und Praktiker auf den<br />

Gebieten der Aufsuchung und Gewinnung von Erdöl und Erdgas, als<br />

Förde<strong>rer</strong> geowissenschaftlicher Gemeinschaftsprojekte und als<br />

Hochschulleh<strong>rer</strong> mit der <strong>Carl</strong>-<strong>Engler</strong>-Medaille aus.

Montag<br />

Bohrrekorde<br />

21.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Bohrrekorde<br />

Aufgrund der Komplexität der modernen Bohrtechnik genügt die<br />

Bohrlochlänge allein nicht mehr als Maßstab für einen Rekord. Es sind zwei<br />

Aspekte zu betrachten:<br />

1. Die wahre Teufe (TVD, True Vertical Depth) bezeichnet die tatsächliche<br />

Tiefe einer Bohrung unter Annahme eines ideal vertikalen Bohrloches:<br />

− KTB-Bohrung Deutschland: 9.142 m TVD (wissenschaftliche Bohrung zur<br />

Untersuchung der Erdkruste).<br />

− Kola SG-3 Russland: 12.262 m TVD (wissenschaftliche Bohrung zur<br />

Untersuchung der Erdkruste) Beide Bohrungen konnten nicht mehr vertieft<br />

werden, weil die extremen Erdtemperaturen in diesen Tiefen den Einsatz<br />

des Bohrwerkzeuges unmöglich machten.<br />

− Bertha Rogers (Oklahoma, USA): 9.586 m TVD (die tiefste jemals auf Öl-<br />

und Gaslagerstätten (Lagerstätte) abgeteufte Bohrung).<br />

2. Die Länge einer Bohrung (MD, Measured Depth) beschreibt die<br />

tatsächliche Abmessung der Bohrung: Richt- und Horizontalbohrungen<br />

können von der Teufe her relativ seicht, von der Länge her jedoch enorm<br />

sein. Das Verhältnis von horizontaler Gesamtabweichung (Abstand vom<br />

Obertagepunkt zur Sohle der Bohrung) und wah<strong>rer</strong> Teufe (TVD) wird<br />

„Aspect Ratio“ genannt und stellt ein Maß für die Komplexität einer solchen<br />

Bohrung dar. Aspect Ratios von über 5 : 1 sind gegenwärtig nicht mehr<br />

ungewöhnlich. Dies bedeutet, dass eine Lagerstätte, die ca. 2.000 m unter<br />

der Oberfläche liegt, kann in einer Entfernung von über 10 km vom<br />

Obertagepunkt erschlossen werden. Damit erreicht man Bohrlochlängen<br />

(MD) von über 12.000 m. Solche Bohrungen sind durch die Kapazität der<br />

Bohranlage limitiert, welche nur eine bestimmte Länge von Bohrgestänge in<br />

den Mast stellen kann. Das Hinauslegen von Bohrgestänge ist<br />

zeitaufwändig und gefährlich.<br />

Einige Rekorde<br />

Total Feuerland: MD 11.184 m, TVD 1.666 m, horizontale Abweichung:<br />

10.585 m, Aspect Ratio: 10.585/1.666 = 6,3 : 1<br />

BP, Wytch Farm, UK: MD 11.280 m, TVD 1.900 m, horizontale<br />

Abweichung: 10.670 m, Aspect Ratio: 5,6 : 1<br />

Chevron Texaco, Nordsee: 4.606 m längste Horizontalstrecke (im Captain-<br />

Feld)

Dienstag<br />

Erdgas* in Deutschland<br />

22.<br />

LBEG<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Erdgas in Deutschland – Kumulative Produktion und Reserven<br />

Bisher wurden in Deutschland rund 911 Mrd. m 3 t Erdgas gefördert. Die<br />

sicheren und wahrscheinlichen Reserven* belaufen sich auf rund 233 Mrd.<br />

m 3 t.<br />

2006 wurden aus den 83 fördernden Erdgasfeldern 19,7 Mrd. m 3 Erdgas<br />

gefördert.<br />

Die Reichweite lag am 1. Januar 2007 bei 11,8 Jahren.<br />

Die Reserven und das aus heutiger Sicht nicht gewinnbare Erdgas bilden<br />

zusammen die Ressourcen, d. h. die in den Lagerstätten vermuteten<br />

Erdgasmengen.<br />

*Sichere Reserven sind Kohlenwasserstoffmengen in bekannten<br />

Lagerstätten, die aufgrund lagerstättentechnischer und geologischer<br />

Erkenntnisse unter den gegebenen wirtschaftlichen und technischen<br />

Bedingungen mit hoher Sicherheit gewinnbar sind (Wahrscheinlichkeitsgrad<br />

mindestens 90 Prozent).<br />

Wahrscheinliche Reserven sind Kohlenwasserstoffmengen in bekannten<br />

Lagerstätten, die aufgrund lagerstättentechnischer und geologischer<br />

Erkenntnisse unter den gegebenen wirschaftlichen und technischen<br />

Bedingungen mit einem angemessenen Wahrscheinlichkeitsgrad<br />

gewinnbar sind (Wahrscheinlichkeitsgrad mindestens 50 Prozent).

Welches sind die<br />

produktionsstärksten Erdgasfelder in<br />

Deutschland?<br />

Mittwoch<br />

23.<br />

RWE Dea<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Die vier produktionsstärksten deutschen Erdgasfelder 2006:<br />

1. Söhlingen Pool 2006 1,46 Mrd. m 3<br />

2. Deutsche Nordsee A6-A 1,16 Mrd. m 3<br />

3. Bötersen Pool A 1,14 Mrd. m 3<br />

4. Völkersen Z1 1,12 Mrd. m 3<br />

Es folgen weitere Felder mit einer Produktion in der Größenordnung von<br />

einer Milliarde Kubikmeter Erdgas pro Jahr.

Der Wirtschaftsverband Erdöl- und<br />

Erdgasgewinnung<br />

Donnerstag<br />

24.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Der Wirtschaftsverband Erdöl- und Erdgasgewinnung<br />

Der WEG wurde am 18. Dezember 1945 in Hannover gegründet.<br />

Ihm gehören 42 Unternehmen aus der Erdöl- und Erdgasproduktion, dem<br />

Bereich der für sie tätigen Dienstleister und Zuliefe<strong>rer</strong> sowie Betreiber von<br />

Untergrundspeichern als Mitglieder an. Die Mitgliederversammlung wählt<br />

den Vorstand, der zur Zeit aus sechs Mitgliedern besteht.<br />

Der WEG vertritt die gemeinsamen Belange der deutschen Erdgas- und<br />

Erdölförderunternehmen sowie der für sie tätigen Dienstleistungs- und<br />

Zulieferfirmen. Der WEG ist auch Tarifpartner mit zwei Tarifgemeinschaften.<br />

Das Aufgabengebiet reicht von energiepolitischen, wirtschaftlichen,<br />

sozialen, steuerlichen und rechtlichen Fragen über technische und<br />

umweltpolitische Belange bis zur Information der Öffentlichkeit.<br />

Alle fachlichen Bereiche des WEG können sich in ih<strong>rer</strong> Arbeit auf die<br />

Meinungsbildung und den Erfahrungsaustausch in den Ausschüssen des<br />

Verbandes stützen, die mit Vertretern aus den Mitgliedsunternehmen<br />

besetzt sind. Diese Ausschussarbeit gewährleistet, dass der Verband<br />

insgesamt zu wichtigen Grundsatz- und Detailfragen sowie Gesetz- und<br />

Verordnungsentwürfen Stellung nehmen und den Dialog mit der<br />

Öffentlichkeit führen kann.<br />

Der WEG fördert die Arbeit der <strong>DGMK</strong>. Seit 1979 ermöglicht er die<br />

Betreuung der Aktivitäten der <strong>DGMK</strong> im Upstream-Bereich durch<br />

hauptamtliches Personal der <strong>DGMK</strong>-Geschäftsstelle. Seit über 10 Jahren<br />

nimmt Frau <strong>Dr</strong>. Ingrid Winter diese Funktion war. Sie ist für die Koordi<strong>nat</strong>ion<br />

der Forschungsprojekte und für die Organisation der Frühjahrstagung<br />

verantwortlich.

Einer hält immer die<br />

Hand auf!<br />

Förderabgabe<br />

Freitag<br />

Förderzins<br />

25.<br />

Royalties<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Royalties<br />

Förderabgaben und Förderzinsen werden von den Unternehmen für das<br />

Recht gezahlt, Bodenschätze wie z. B. Erdöl und Erdgas zu fördern.<br />

Empfänger dieses Entgelts sind Staaten und Länder, aber auch private<br />

Grundeigentümer.<br />

In Deutschland wird die Förderabgabe seit dem 1. Januar 1982 von den<br />

Bundesländern auf der Grundlage des Bundesberggesetzes durch<br />

Verordnung festgelegt. Bemessungsgrundlage ist beim Erdöl der Marktwert<br />

der frei gehandelten Mengen in € je Tonne und beim Erdgas der von den<br />

Gewinnungsunternehmen erzielte Preis in € je Kilowattstunde.<br />

Der Regelsatz der Förderabgabe beträgt 10 %. Bei Vorliegen bestimmter<br />

Voraussetzungen kann dieser Satz auf maximal 40 % angehoben werden;<br />

es sind aber auch eine Unterschreitung des Regelsatzes und eine völlige<br />

Aussetzung der Förderabgabe möglich.<br />

Förderzinsen werden in Deutschland nur insoweit gezahlt, als die<br />

Förderung auf der Grundlage von Konzessionsverträgen erfolgt, die bis<br />

zum Jahr 1934 mit privaten Grundeigentümern geschlossen wurden.<br />

Empfänger sind hier im Wesentlichen Privatpersonen, Unternehmen und<br />

Gemeinden.<br />

Der Begriff Royalties stammt aus dem englischen Jagdrecht. An den<br />

zumeist königlichen Eigentümer eines Waldes musste pro erlegtem Wild<br />

vom Jäger eine Abgabe entrichtet werden.<br />

Über eine Milliarde €<br />

Im Jahre 2006 wurden insgesamt über eine Milliarde € an<br />

Förderabgaben/Förderzins entrichtet. Auf Erdgas entfielen 928 Mio. € und<br />

auf Erdöl 105 Mio. €.<br />

Der größte Anteil in Höhe von 940 Mio. € ging an Niedersachsen. Es folgt<br />

Schleswig-Holstein mit einer Größenordnung weniger, nämlich 92 Mio. €

Sa./So.<br />

EC Chemie, BP Köln, Innovene…<br />

26./27.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

<strong>Carl</strong>-<strong>Engler</strong>-<strong>Medaillen</strong>-<strong>Träger</strong>:<br />

<strong>Prof</strong>. <strong>Dr</strong>. <strong>rer</strong>. <strong>nat</strong>. Harald Jüntgen<br />

Montag<br />

28.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Harald Jüntgen (28.04.1926 – 22.02.2003) studierte in Bonn und<br />

Heidelberg Chemie. 1955 trat er als wissenschaftlicher Mitarbeiter in die<br />

Gesellschaft für Kohlentechnik mbH, der Vorgänger-Organisation der<br />

Bergbau-Forschung GmbH, ein. Er leitete ab 1965 die Arbeitsgruppe und<br />

spätere Abteilung Physikalische Chemie und ab 1983 die Hauptabteilung<br />

Kohlechemie bzw. Chemische Kohlenveredlung. Seine wissenschaftlichen<br />

Arbeiten überspannten einen weiten Bogen von den<br />

Kohleumwandlungsreaktionen im engeren Sinne, wie Pyrolyse,<br />

Verbrennung und Vergasung, über die bergmännischen Probleme, wie<br />

Ausgasung von Methan, die geochemischen Fragestellungen im<br />

Zusammenhang mit der Inkohlung bis schließlich zur Adsorptionstechnik<br />

und ih<strong>rer</strong> Anwendung.<br />

Einen breiten Anteil am wissenschaftlichen Werk von Harald Jüntgen haben<br />

die Arbeiten zur Kinetik der Pyrolyse und Vergasung, sowie der Diffusion<br />

und Desorption. Dabei liegt sein besonderes Verdienst in der Einführung<br />

der nicht isothermen Methoden einschließlich der Entwicklung ih<strong>rer</strong><br />

theoretischen Grundlagen. Die Ergebnisse wurden von ihm sowohl zur<br />

Modellierung von Reaktoren für die Kohleumwandlung als auch auf<br />

geochemische und bergmännische Probleme und darüber hinaus für die<br />

Adsorptionstechnik angewendet.<br />

Auf dem Gebiet der Kohlevergasung wurde unter der Leitung von Harald<br />

Jüntgen ein allothermer Gasgenerator entwickelt, mit dem Wärme aus<br />

Hochtemperaturreaktoren für die Reaktion genutzt werden kann. Mit dieser<br />

Entwicklung, die sich insgesamt über 20 Jahre hinzog, betrat die von<br />

Jüntgen geleitete Projektgruppe völliges technologisches Neuland. Viele<br />

Probleme der Reaktionskinetik, der Wärmeübertragung, der Werkstoff- und<br />

der Komponentenertüchtigung und schließlich der Betriebsführung konnten<br />

in dieser Zeit gelöst werden.<br />

1989 wurde Harald Jüntgen zusammen mit Werner Peters die <strong>Carl</strong>-<strong>Engler</strong>-<br />

Medaille verliehen.

Dienstag<br />

29.<br />

Biodiesel<br />

Foto: Tilo Hauke<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Biodiesel<br />

Fettsäuremethylester (FAME) ist ein Gemisch chemischer Verbindungen<br />

aus der Gruppe der Ester. FAME ist eine gelbe, klare Flüssigkeit mit relativ<br />

hoher Viskosität. Da die Quelle der Fettsäuren unterschiedlichste<br />

Pflanzenöle und tierische Fette sein können, hängen die Eigenschaften<br />

eines speziellen FAME-Typs sehr von dem jeweiligen Ausgangs-Triglycerid<br />

ab. Die weiteste Verbreitung in Deutschland haben Biodiesel auf Basis von<br />

Rapsöl. Die gesetzlichen Mindestanforderungen an einen konventionellen<br />

Biodiesel definiert die DIN EN 14214.<br />

Im Vergleich zu konventionellem Dieselkraftstoff ist die Energiedichte von<br />

FAME ca. 10% niedriger. Dies führt bei Verwendung von FAME als<br />

Dieselkraftstoff-Komponente zu einem Mehrverbrauch unter identischen<br />

Fahrtbedingungen. Die Schmiereigenschaften von FAME sind besser als<br />

die von Dieselkraftstoff und vermindern den Verschleiß. Nachteilig ist die<br />

höhere Wasserlöslichkeit von FAME und der Gehalt von Spuren freier<br />

Säuren, da dies Korrosion begünstigt. Da es sich bei FAME um lange<br />

geradkettige Moleküle handelt (bei Rapsölmethylester ca. 95% C18-<br />

Ketten), ist die Kältestabilität schlechter als die von Dieselkraftstoff.<br />

FAME wird hergestellt durch Umesterung von pflanzlichen Ölen oder<br />

tierischen Fetten mit Methanol in Gegenwart von Basen (z.B.<br />

Kaliumhydroxid, Natriumhydroxid, oder Methanolate) bei Normaldruck und<br />

einer Temperatur von 60 °C. Das dabei ebenfalls anfallende Glycerin wird<br />

anschließend abgetrennt.<br />

FAME wird bereits heute in vielen Ländern als Biokraftstoff-Komponente<br />

dem Dieselkraftstoff beigemischt. Die größten Produzenten von FAME sind<br />

Deutschland und Frankreich. Bis zu 5 vol.-% FAME können gemäß Norm<br />

(DIN EN 590) in Europa Dieselkraftstoffen für konventionelle Fahrzeuge<br />

beigemischt werden. Nur speziell angepasste und von Hersteller<br />

freigegebene Fahrzeuge können auch mit reinem Biodiesel betrieben<br />

werden.

Mittwoch<br />

<strong>Carl</strong>-<strong>Engler</strong>-<strong>Medaillen</strong>-<strong>Träger</strong>:<br />

<strong>Dr</strong>.-Ing. Otto Hubmann<br />

30.<br />

APRIL 2008<br />

Mo Di Mi Do Fr Sa So<br />

1 2 3 4 5 6<br />

7 8 9 10 11 12 13<br />

14 15 16 17 18 19 20<br />

21 22 23 24 25 26 27<br />

28 29 30

Otto Hubmann (30.04.1891 – 11.05.1983) studierte an der Technischen<br />

Hochschule Berlin-Charlottenburg Maschinenbau. Nach dem Studium ging<br />

er nach Frankfurt zur Lurgi* Gesellschaft für Wärmetechnik, wo er fast 40<br />

Jahre lang tätig war.<br />

Otto Hubmann hat großen Anteil an der Entwicklung von zwei Verfahren:<br />

Dem Lurgi-Spülgas-Verfahren und dem Lurgi-<strong>Dr</strong>uckvergasungs-Verfahren.<br />

Nach dem ersten Weltkrieg stieg auf Grund der zunehmenden<br />

Motorisierung der Bedarf an Kraftstoffen. Auf der Suche nach inländischen<br />

Rohstoffen, aus denen Mineralöle gewonnen werden konnten, erwies sich<br />

die reichlich vorkommende Braunkohle als besonders geeignet. Die<br />

Braunkohle hatte man bereits seit langer Zeit geschwelt, um Paraffin zu<br />

gewinnen. Es gab jedoch noch kein Verfahren zur wirtschaftlichen<br />

Erzeugung von Schwelteer, der als Einsatzstoff für die Hochdruck-<br />

Hydrierung verwandt wurde. Das Lurgi-Spülgas-Verfahren erlaubte 1926<br />

den großtechnischen Einsatz.<br />

Der steigende Bedarf an Stadtgas konnte zunächst nur durch die<br />

Entgasung von Steinkohle gedeckt werden. Die Erzeugung von Starkgasen<br />

mit einem hohen Heizwert war somit an die gleichzeitige Erzeugung von<br />

Koks gebunden. Es gab kein Verfahren, Starkgas durch restlose Vergasung<br />

von Kohle zu erzeugen. Otto Hubmann und seine Kollegen unternahmen<br />

Versuche, Braunkohle unter hohem <strong>Dr</strong>uck mit einem Gemisch von<br />

Wasserstoff und Sauerstoff zu vergasen und es gelang ihnen schließlich,<br />

das Lurgi-<strong>Dr</strong>uckvergasungs-Verfahren zu entwickeln. Vor und während des<br />

zweiten Weltkrieges wurden meh<strong>rer</strong>e große Anlagen in Sachsen betrieben.<br />

Otto Hubmann wurde 1964 mit der <strong>Carl</strong>-<strong>Engler</strong>-Medaille ausgezeichnet.<br />

*1897 wurde die Lurgi AG unter dem damaligen Namen "Metallurgische Gesellschaft"<br />

von der Metallgesellschaft AG gegründet. 1919 wurden die als Telegrammadresse<br />

gewählten Mittelbuchstaben LURGI als Firmenname übernommen.