medizin&technik 01.2024

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>01.2024</strong><br />

www.medizin-und-<strong>technik</strong>.de<br />

EVK 14,25 €<br />

Ingenieurwissen<br />

für die Medizin<strong>technik</strong><br />

TITELTHEMA<br />

Ohne PFAS<br />

Erste Ansätze für eine Substitution<br />

– woran Forscher arbeiten<br />

Seite 16<br />

Röntgen in Bewegung<br />

Hochgeschwindigkeitsbildgebung im<br />

Dynamic Imaging Center Seite 12<br />

Erfahrungen mit der MDR<br />

Gemeinsame Studie zeigt, wo es mit<br />

der Umsetzung noch hakt Seite 50<br />

SPECIAL<br />

Nachhaltige Medizinprodukte:<br />

bewerten, recyceln, verpacken Seite 39

analytica in München<br />

9. – 12. April 2024<br />

Stand A1.407<br />

Präzise und individuell<br />

Keramik kommt zum Einsatz, wenn andere Materialien versagen. maxon entwickelt und<br />

produziert keramische Präzisionskomponenten für Ihre spezielle Anwendung.<br />

Mehr Informationen unter: ceramic.maxongroup.de<br />

Download Whitepaper<br />

Precision 2 medizin&<strong>technik</strong> Ceramic Components<br />

01/2024

Medizinischer<br />

Fortschritt.<br />

Mit Hochleistungs-<br />

Kunststoffen.<br />

Neue Anforderungen:<br />

Ohne PFAS und nachhaltig<br />

Seit gut einem Jahr bewegt das mögliche Verbot von PFAS in<br />

der EU die Gemüter. Dass etwas in der Richtung kommt,<br />

scheint unausweichlich. Was genau und wann genau, steht in<br />

den Sternen. Was also tun Forscher und die Medizin<strong>technik</strong>-<br />

Branche? Nach Wegen zur Substitution suchen. Was sich daraus<br />

bisher entwickelt hat, fasst das Titelthema dieser Ausgabe ab<br />

Seite 16 zusammen – mehr dazu lesen Sie auch im Online-Magazin,<br />

wo es um Empfehlungen von Medical Mountains geht, um<br />

die Gasphasenfluorierung von Silikonteilen und Alternativen<br />

zu PTFE als Additiv für bessere Gleiteigenschaften.<br />

Einen innovativen Ansatz verfolgen Mediziner und Materialwissenschaftler<br />

in der Schweiz: Wie lässt sich das Röntgen in Bewegung<br />

umsetzen? Das Dynamic Imaging Center in Bern, das<br />

Prof. Heverhagen im Interview ab Seite 12 vorstellt, soll das ermöglichen.<br />

Die Beteiligten erhoffen sich neue Erkenntnisse für<br />

die Medizin, aber auch für das Design von Implantaten.<br />

Wie nachhaltig Medizinprodukte heute schon sind, ist ein Thema<br />

im Special ab Seite 39. Darin geht es auch darum, wie man –<br />

schon bevor die neue Verpackungsverordnung kommt – den<br />

CO 2 -Fußabdruck von Verpackungen senkt. Spannend ist auch<br />

der Ansatz eines Start-ups: In einem neuen Technikum kombinieren<br />

die Experten im Kleinen, was später in Groß als Kreislaufwirtschaft<br />

laufen soll. Konzerne haben schon entsprechende<br />

Projekte gestartet. Auch die Medizin<strong>technik</strong> wäre hier willkommen.<br />

Und wie sieht es mit der Umsetzung der EU-MDR inzwischen<br />

aus? Eine Studie, die mehrere Verbände gemeinsam angestoßen<br />

haben, zeigt, wo der Schuh drückt. Lesen Sie auf Seite 50,<br />

welche Wünsche es gibt, am Regelwerk doch noch etwas zu verändern.<br />

• Für Minimalinvasive Chirurgie, Analytik,<br />

Geräte<strong>technik</strong> sowie Microextrusion<br />

und -spritzguss aus PTFE und thermoplastischen<br />

Werkstoffen<br />

• Zertifiziert gemäß ISO 13485<br />

• Fertigung im Reinraum Klasse 8<br />

Besuchen Sie uns auf der<br />

Analytica in München<br />

in Halle B2, Stand 420B,<br />

vom 09.– 12. April 2024<br />

www.ek-kt.de/medizin<br />

lifescience@elringklinger.com<br />

Fon +49 7142 583-0<br />

Dr. Birgit Oppermann<br />

Mehr zum Thema Nachhaltigkeit im Online-Magazin unter:<br />

www.medizin-und-<strong>technik</strong>.de/nachhaltigkeit-medizin<strong>technik</strong><br />

01/2024 medizin&<strong>technik</strong> 3

12<br />

■ Medizin im Dialog<br />

Hochgeschwindigkeitsbildgebung<br />

Röntgen in Bewegung: Physiker und<br />

Radiologe Prof. Heverhagen erklärt,<br />

wer von der neuen Form der Bildgebung<br />

am Dynamic Imaging Center in Bern<br />

künftig profitieren könnte ..................12<br />

(Bild: Inselspital)<br />

Prof. Johannes<br />

Heverhagen<br />

arbeitet am Dynamic<br />

Imaging<br />

Cener an einer<br />

neuen Form der<br />

Bildgebung<br />

■ Technik<br />

Entwicklung & Komponenten<br />

So bringen präzise Zykloidgetriebe<br />

Automation in die Medizin<strong>technik</strong> .....22<br />

Mit dem Expert Teardown Service<br />

Kosten in der Entwicklung sparen ......24<br />

Verbindungs<strong>technik</strong><br />

Viele Materialien an Prothesen mit<br />

demselben Klebstoff verbinden ..........26<br />

Sensorik<br />

Passendes Gehäuse für<br />

den Beatmungssensor ........................29<br />

Elektrische Bauteile<br />

Stromversorgung: Lebensrettende<br />

Energie im Notfall sicherstellen ..........30<br />

39<br />

Fertigung<br />

UKP-Laser: Lotus-Effekt auf<br />

Instrumenten für die Chirurgie ..........32<br />

Highspeed-Wirbeln: Knochenschraube<br />

ohne Anfahrmarken fertigen ..............34<br />

So wird der Reinraum energieeffizient<br />

und wirtschaftlich .............................36<br />

Sterilisation<br />

Polycarbonatfolien schützen das<br />

Brustimplantat beim Sterilisieren .......38<br />

16<br />

Special<br />

Nachhaltigkeit<br />

Übersicht ...........................................39<br />

CO 2<br />

-Fußabdruck berechnen<br />

und Verpackungen optimieren ...........40<br />

Technikum weist den Weg zur<br />

Kreislaufwirtschaft ............................42<br />

Mit geteilten Chirurgieinstrumenten<br />

nachhaltiger unterwegs .....................46<br />

Ranking für Medizinprodukte: Bewerten,<br />

welche nachhaltiger sind ...................48<br />

(Bild vegefox/stock.adobe.com)<br />

Nachhaltigkeit:<br />

Konzepte für Verpackung,<br />

Fertigung<br />

und Produkte<br />

4 medizin&<strong>technik</strong> 01/2024

Titelthema<br />

Zukunft ohne PFAS?<br />

Suche nach Ersatz<br />

SystemTechnologie<br />

Ein mögliches Verbot der fluorhaltigen<br />

PFAS ist aktuell in der Diskussion.<br />

Forschungsbedarf ist vorhanden. Auf<br />

der Suche nach Alternativen sind erste<br />

Lösungsansätze erkennbar .................16<br />

(Bild: DBA/stock.adobe.com)<br />

(Bild: BellaSeno)<br />

■ Recht<br />

Aktuelle Bewertung der EU-MDR<br />

Bilanz nach zwei Jahren: So belastet die<br />

EU-MDR den Standort Deutschland ...50<br />

■ Fokus Forschung<br />

3D-Druck für den OP<br />

Bioaktives Komposit unterstützt<br />

Heilung von Knochenbrüchen ............52<br />

Aufbereitung<br />

Chirurgieinstrumente im OP-Sieb mit<br />

Kamera plus KI checken .....................54<br />

Hygiene im Klinikum<br />

Antimikrobielle Schicht für Textilien<br />

und Vorhänge ....................................55<br />

52<br />

Forschung: Bioaktives Komposit<br />

für den 3D-Druck im OP<br />

Rubriken<br />

Editorial ............................................03<br />

Visionen ............................................06<br />

Nachrichten .......................................08<br />

Innovationen .....................................56<br />

Firmenscout ......................................56<br />

Impressum .........................................58<br />

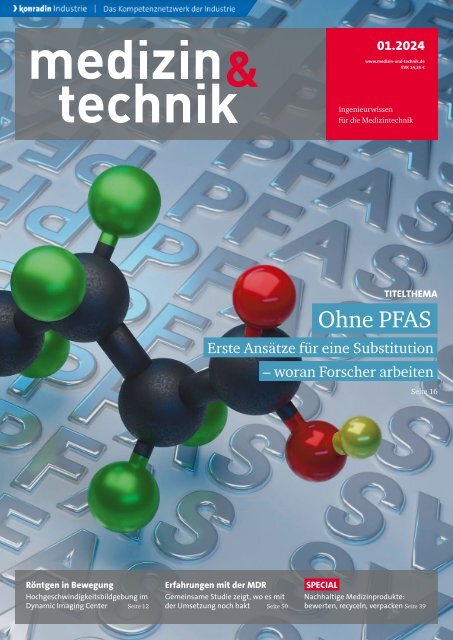

Zum Titelbild: Zu den PFAS gehört die<br />

Perfluor octansäure (PFOA), deren Fluor-<br />

Atome hier grün dargestellt sind. PFOA<br />

wurde als schädlich für Mensch und Umwelt<br />

eingestuft und darf in der EU seit 2020 nicht<br />

mehr hergestellt und in Verkehr gebracht<br />

werden – Ausnahmen gelten für implantierbare<br />

Medizinprodukte<br />

(Bild: DBA/stock.adobe.com)<br />

Dieser Ausgabe liegt ein Prospekt folgender Firma bei:<br />

Kern & Sohn GmbH<br />

Gerne können Sie die Beilagen auch digital lesen unter<br />

www.medizin-und-<strong>technik</strong>.industrie.de/beilagenservice<br />

Sowie einer Teilauflage Prospekte der Firmen:<br />

Easyfairs GmbH, SAQ-QUALICON AG<br />

TÜV SÜD Akademie GmbH<br />

Wir bitten unsere Leser um freundliche Beachtung.<br />

Besuchen Sie uns<br />

auf der MedtecLIVE<br />

• Feinmechanische<br />

Präzisionsteile<br />

- CNC Fräsen<br />

- CNC Drehen<br />

• komplexe Baugruppenund<br />

Gerätefertigung<br />

Leidenschaft<br />

für Präzision<br />

GENTHNER SystemTechnologie begleitet<br />

seine Kunden vom Prototypen<br />

über die Großserie bis hin<br />

zum Ersatzteil und ist Systemlieferant<br />

von Spitzenherstellern im<br />

gehobenen Marktsegment der<br />

Medizin<strong>technik</strong>.<br />

Profitieren Sie von unseren hochwertigen<br />

Fertigungseinrichtungen,<br />

umfangreicher Qualitäts<strong>technik</strong> sowie<br />

unserer langjährigen Erfahrung.<br />

GENTHNER SystemTechnologie GmbH<br />

Gewerbestraße 40<br />

75217 Birkenfeld-Gräfenhausen<br />

Tel. +49 7082 79182-0 · info@genthner.com<br />

01/2024 medizin&<strong>technik</strong> 5<br />

www.genthner.com

VISIONEN<br />

DIE ROLLENDE GEHHILFE<br />

Rollator | Von außen betrachtet ist sein Aufbau simpel. Aber sein Erfo lg<br />

war und ist bahnbrechend. Wer nicht mehr sicher auf den Beinen ist,<br />

erhält mit einem Rollator seine Mobilität und Selbstständigkeit zurück.<br />

Material, Räder, Klappmechanismus und sogar Elektroantrieb machen<br />

bei ihm entscheidende Unterschiede.<br />

Der Stock oder der Rollator? Wenn wir ein<br />

Piktogramm für eine gebrechliche Person<br />

zeichnen sollten, dann wären das die beiden<br />

Kennzeichen. Für Menschen mit Gehbehinderung,<br />

Multipler Sklerose, Gleichgewichtsstörungen<br />

oder Erkrankungen wie Parkinson<br />

ist der Rollator ein Segen, ermöglicht er<br />

ihnen doch, sich frei in ihrer Wohnung und<br />

auch draußen zu bewegen. Seine Konstruktion<br />

ist denkbar einfach: ein Rahmen, drei<br />

bis vier Räder, Handgriffe, Bremse – fertig ist<br />

der Grundaufbau.<br />

Trotzdem hat der Rollator unter Senioren<br />

häufig einen schlechten Ruf, gerade weil<br />

viele Betroffene nicht als alt und gebrechlich<br />

gelten wollen. Zudem gibt es einen wirklichen<br />

Nachteil. Er ist das einzige technische<br />

Hilfsmittel, das nachweislich abhängig<br />

macht, wenn man es länger verwendet.<br />

Denn er bietet und vermittelt Sicherheit.<br />

Das ist gut, denn Gehen ist besser als im<br />

Rollstuhl sitzen. Doch das Gehirn gewöhnt<br />

sich an den Schutz. Und so kommt es, dass<br />

viele nicht mehr auf den Rollator verzichten<br />

wollen, selbst wenn sich ihr Gangbild bereits<br />

verbessert oder ihre Gleichgewichtsstörung<br />

gelegt hat. Zudem schützt der Rollator<br />

zwar bei Gleichgewichtsstörungen vor<br />

Stürzen, gleichwohl verhindert er durch das<br />

Festhalten an ihm quasi das Training. Hier<br />

wäre gehen mit frei schwingenden Armen<br />

gesünder für die Rückenmuskulatur und das<br />

Gleichgewicht. Es gilt also klar abzuwägen,<br />

wann und für wie lange ein Rollator von<br />

Nutzen ist.<br />

Das mindert nicht seine Bedeutung für alle,<br />

die auf ihn angewiesen sind. Je nach Verwendung<br />

gibt es Modelle für Innenräume,<br />

dreirädrige leichte Varianten, für den Stadtbummel<br />

mit Einkauf solche mit Korb oder<br />

gar für das Wandern in unwegsamen Gelände<br />

Bauformen mit Elektroantrieb.<br />

Anke Biester<br />

Wissenschaftsjournalistin aus Memmingen<br />

https://www.angehoerige-pflegen.de/wannist-ein-rollator-sinnvoll<br />

Entscheidend für ein sicheres Gehen mit dem<br />

Rollator ist nicht nur die korrekte Einstellung<br />

der Griffhöhe, sondern auch die Position beim<br />

Gehen : aufrecht und die Füße auf gleicher Höhe<br />

mit den hinteren Rädern.<br />

Im Forschungsvorhaben „Modest“ entwickeln<br />

daher die Projektpartner ein Modul, das Rückmeldung<br />

zur besseren Haltung am Rollator geben<br />

soll. Damit auch das Umfahren von Hindernissen,<br />

Erklimmen von Bordsteinen sowie das Ein- und<br />

Aussteigen im Bus klappt, bieten beispielsweise<br />

Senioreneinrichtungen, Verkehrsbetriebe und die<br />

Verkehrswacht „Rollatorführerscheine“, also ein<br />

Training mit dem Rollator an.<br />

Was „Tempo“ für Papiertaschentücher, ist der<br />

Rollator für die Gehhilfe auf Rollen. Zwar gibt<br />

es Gestelle mit Rollen bereits seit Hunderten von<br />

Jahren. Doch DEN Rollator, wie wir ihn heute kennen,<br />

erfand 1978 die Schwedin Aina Wifalk, die<br />

durch eine Kinderlähmung selbst gehbehindert<br />

war. Wifalk ließ sich ihre Erfindungen nicht patentieren,<br />

weil sie wollte, dass möglichst viele betroffene<br />

Menschen von ihr profitieren können. Und sie<br />

gab ihrer Gehhilfe den Namen: „Rollator“.<br />

6 medizin&<strong>technik</strong> 01/2024

Auch die KI hält Einzug in den Rollator: Im Forschungsprojekt<br />

„Rabe“ verfügt der intelligente<br />

Rollator über ein Navigationsgerät und einen lokalisierbaren<br />

Motor. Er kann selbstständig ans Bett fahren<br />

und soll Menschen mit körperlichen oder kognitiven<br />

Einschränkungen helfen, sich sicher und eigenständig<br />

im Pflegeheim zu bewegen.<br />

Der autonome Roboter-Rollator „Roro“ soll<br />

nebenbei auch das Gehverhalten seiner Nutzer<br />

analysieren, um ein angepasstes Training zu<br />

ermöglichen . Zudem kann er selbstständig<br />

fahren und im Klinikum Patienten „abholen“.<br />

Rollz wiederum entwickelte einen Rollator, der<br />

mit rhythmischen Tonsignalen, vibrierenden<br />

Griffen und einer auf den Boden projizierten -<br />

Laserlinie Parkinson-Patienten unterstützen soll.<br />

Nach dem E-Bike kommt jetzt der E-Rollator. Noch<br />

gibt es wenige Modelle auf dem Markt, darunter<br />

mindestens drei aus Deutschland mit unterschiedlichen<br />

Schwerpunkten. Die Marke Ello wurde durch die Fernsehsendung<br />

„Höhle der Löwen“ bekannt. Der Wissel<br />

Alpin war bereits in diversen Medien und ermöglicht<br />

seinem über 90-jährigen Erfinder Gerhart Wissel ein<br />

Wandern über Stock und Stein.<br />

Nach einem kleinen Rückgang<br />

durch gestiegene Transportkosten<br />

und verschobene Operationen<br />

während der Covid-Pandemie geht<br />

der Markttrend für Rollatoren wieder<br />

stetig nach oben. Das US-amerikanische<br />

Marktforschungsinstitut<br />

Market research.com schätzt den<br />

weltweiten Markt für Rollatoren auf<br />

1,3 Mrd. US-Dollar und für 2031 auf<br />

2,65 Mrd. US-Dollar. Hauptabsatzmarkt<br />

sind die USA.<br />

Weg vom „altbackenen Design“ wollen<br />

gleich zwei ganz unterschiedliche Projekte.<br />

Per 3D-Druck realisierten Studierende<br />

aus der Schweiz neue Designs für den Rollator.<br />

In Deutschland entwarf und verkauft<br />

inzwischen die Rentnerin Elke Jensen einen<br />

schicken „Prada-Roller“. Er ist eine Mischung<br />

aus Rollator und Trolley, der Unterstützung<br />

beim Einkaufen bieten soll.<br />

(Bild: Guido Khoury/stock.adobe.com)<br />

01/2024 medizin&<strong>technik</strong> 7

■ [ NACHRICHTEN ]<br />

2 Millionen Euro für<br />

Medizinrobotik-Projekt<br />

Roboterassistenzsysteme | Im Forschungsprojekt Fornero<br />

werden unter Leitung der TUM Möglichkeiten der<br />

Medizinrobotik im OP-Alltag analysiert. Die Bayerische<br />

Forschungsstiftung fördert das Projekt mit 2 Mio. Euro.<br />

Vorführung des Medizinroboters (v.l.): TUM-Vizepräsidentin<br />

Prof. Juliane Winkelmann, Dr. med. Maximilian Berlet ,<br />

Wissenschaftsminister Markus Blume und Prof. Arndt Bode,<br />

Präsident der Bayerischen Forschungsstiftung<br />

(Bild: Andreas Heddergott/TUM)<br />

Roboter werden künftig häufiger bei Operationen assistieren<br />

und sollen perspektivisch mehr Präzision bei chirurgischen Eingriffen<br />

ermöglichen. Dies erfordert möglichst effiziente Arbeitsabläufe.<br />

Hier setzt der Forschungsverbund für nahtlose und ergonomische<br />

Integration der Robotik in den klinischen Arbeitsablauf<br />

(Fornero) an. Vom bayerischen Wissenschaftsminister Markus<br />

Blume wurde am Translatum des Klinikums Rechts der Isar<br />

der TU München TUM nun der Förderbescheid der Bayerischen<br />

Forschungsstiftung überreicht. Im Rahmen der Hightech Agenda<br />

Bayern wird das Projekt mit 2 Mio. Euro unterstützt.<br />

Fornero wird vom Lehrstuhl für Ergonomie an der Technischen<br />

Universität München, von Prof. Klaus Bengler, geleitet. Das Projekt<br />

greift zudem auf die wissenschaftliche Kompetenz des Klinikums<br />

Rechts der Isar der TUM, der Friedrich-Alexander-Universität<br />

Erlangen-Nürnberg (FAU) und des Deutschen Zentrums für<br />

Luft- und Raumfahrt (DLR) zurück. Zusammen mit verschiedenen<br />

Industriepartnern aus Bayern möchte das Team um Prof.<br />

Bengler die Arbeitsabläufe im OP maßgeblich verbessern.<br />

Der multidisziplinäre Verbund fokussiert sich konkret auf die äußerst<br />

komplexen Herausforderungen, Roboterassistenzsysteme<br />

nahtlos in klinische Abläufe zu integrieren. Dabei steht die Verbesserung<br />

der Effizienz und Sicherheit im medizinischen Bereich<br />

im Mittelpunkt. Durch den Einsatz modernster Technologien<br />

wie Maschinellem Lernen und Augmentierter Realität wird<br />

eine optimale Einsatzplanung, Platzierung und Nutzung der Robotersysteme<br />

angestrebt. Darüber hinaus konzentriert sich das<br />

Projekt auf die ergonomische und nutzerzentrierte Gestaltung<br />

der Roboterassistenz, um die Arbeitsabläufe zu optimieren und<br />

so das OP-Personal zu entlasten.<br />

Aus der Industrie unterstützen Karl Storz Venture One Germany,<br />

ITK Engineering, Imfusion, Aktormed und Custom Surgical den<br />

Forschungsverbund.<br />

Neues aus dem<br />

Online-Magazin<br />

Zukunft ohne PFAS – mehr dazu gibt‘s Online<br />

Alternativen und Empfehlungen für die Branche<br />

Das drohende EU-weite Aus für PFAS sorgt für Anspannung<br />

und Unsicherheit in der Medizin<strong>technik</strong>-Branche. An welchen<br />

Alternativen zu den per- und polyfluorierten Alkylsubstanzen<br />

aktuell geforscht wird, beschreibt die Titelgeschichte dieser<br />

Ausgabe ab Seite 16.<br />

Bei der Recherche kamen Vertreter der Branche sowie Forschend<br />

zu Wort. Artikel und Interviews zu Empfehlungen für<br />

Medizin<strong>technik</strong>-Hersteller vom Netzwerk Medical Mountains,<br />

über die Suche von Anwendern nach PTFE-freien Hochleistungskunststoffen<br />

sowie zu einer Alternative zur Gas -<br />

phasenfluorierung von Silikonteilen finden Sie im Online-<br />

Magazin unter:<br />

www.medizin-und-<strong>technik</strong>.de/onlineweiterlesen.<br />

Abonnieren Sie jetzt unseren Newsletter auf:<br />

www.medizin-und-<strong>technik</strong>.de<br />

Für mehr News zur Branche folgen Sie medizin&<strong>technik</strong><br />

auch auf LinkedIn: @medizin&<strong>technik</strong><br />

Medizinische Verpackungen<br />

Sanner übernimmt britische<br />

Springboard Pro<br />

Die Sanner Gruppe, Bensheim, hat mit der<br />

Springboard Pro Ltd, Cambridge, einen Spezialisten<br />

für Design und Entwicklung von medizintechnischen<br />

Produkten für regulierte<br />

Märkte übernommen. Der Hersteller von<br />

Healthcare-Verpackungen und Spezialist für<br />

Contract Development and Manufacturing<br />

Organization (CDMO) für medizintechnische<br />

Produkte erweitert so seine Dienstleistungen<br />

in den Bereichen Drug Delivery, Dia -<br />

gnostik und Medizin<strong>technik</strong>.<br />

Springboard Pro ist auf die Entwicklung von<br />

Devices vom ersten Konzept bis hin zur Herstellung<br />

spezialisiert. Das britische Unternehmen<br />

bietet ein umfassendes Angebot an<br />

Engineering-Leistungen und multidisziplinären<br />

wissenschaftlichen Kompetenzen. Zudem<br />

bietet es forensisches Engineering mit<br />

umfangreichem Service vor oder nach dem<br />

Markteintritt. Die Kompetenzen von Springboard<br />

stärken die internen Entwicklungs -<br />

kapazitäten von Sanner, teilt der Healthcare-<br />

Hersteller mit. Zudem werde ein neues Design<br />

Center of Excellence in Großbritannien<br />

ermöglicht.<br />

8 medizin&<strong>technik</strong> 01/2024

KI in der Bildgebung<br />

Karl Storz übernimmt Softwarehersteller<br />

Innersight Labs und baut den KI-Bereich aus<br />

(Bild: Karl Storz)<br />

Die Karl Storz SE & KG hat den<br />

Softwarehersteller Innersight<br />

Labs (ISL) mit Sitz in London<br />

übernommen. Damit baut das<br />

Tuttlinger Medizin<strong>technik</strong><br />

unternehmen sein Geschäft im<br />

Bereich innovativer Softwarelösungen<br />

aus. Über den Kaufpreis<br />

wurde Stillschweigen<br />

vereinbart.<br />

ISL wurde 2015 gegründet.<br />

Die Software Innersight3D ermöglicht<br />

es Chirurginnen und<br />

Chirurgen, aus einem CT- oder<br />

MRT-Scan ein patientenspezifisches<br />

3D-Modell zu erstellen.<br />

Dabei wird der Scan nach<br />

verschiedenen Gewebetypen<br />

markiert und ein interaktives<br />

3D-Modell erstellt. Die dreidimensionale<br />

Darstellung kann<br />

dann über einen an den Arzt<br />

gesendeten Weblink aufgerufen<br />

und bearbeitet werden.<br />

Der KI-basierte Algorithmus<br />

reduziert dabei den manuellen<br />

Aufwand, was die Kosten<br />

pro Modell und die Zeit bis zur<br />

Bereitstellung senkt. Das Unternehmen<br />

beschäftigt derzeit<br />

acht Mitarbeiter und unterhält<br />

eine Niederlassung in Indien.<br />

Mit der Übernahme von ISL erweitert<br />

Karl Storz das bestehende<br />

Portfolio gezielt um ein<br />

KI-Produkt und treibt damit<br />

die KI in laparoskopischen und<br />

robotergestützten Bildgebungslösungen<br />

voran.<br />

23. – 26. 4. 2024<br />

FRANKFURT / MAIN<br />

20. Ausgabe<br />

WIR SIND DER<br />

ANTRIEB DER<br />

INDUSTRIE-TEXTILIEN.<br />

Wegweisend, inspirierend,<br />

voran gehend: Erleben Sie, welche<br />

Entwicklungen die Industrie<br />

bewegen.<br />

techtextil.com<br />

Fachkräftesicherung<br />

HAWK und Ottobock kooperieren für den<br />

Studiengang Orthobionik<br />

PERFORMANCE.<br />

Am Gesundheitscampus Göttingen,<br />

einer Kooperation der<br />

Universitätsmedizin Göttingen<br />

(UMG) und der Hochschule<br />

für angewandte Wissenschaft<br />

und Kunst (HAWK),<br />

haben HAWK-Präsident Dr.<br />

Marc Hudy und Ottobock-Geschäftsführer<br />

Oliver Jakobi einen<br />

Kooperationsvertrag für<br />

den Studiengang Orthobionik<br />

unterzeichnet. Ziel des neuen<br />

Studiengangs an der HAWK ist<br />

es, Fachkräfte für diesen<br />

wachsenden Zukunftsmarkt<br />

auszubilden und zu gewinnen.<br />

Die Ottobock SE & Co. KGaA,<br />

Duderstadt, bringt die eigene<br />

langjährige Branchenexpertise<br />

in den Studiengang ein. Zudem<br />

leistet das Medizin<strong>technik</strong>-Unternehmen<br />

als Wirtschafts-<br />

und Praxispartner eine<br />

Unterstützung zur innovativen<br />

Lehre an der HAWK sowie<br />

zur Förderung der praktischen<br />

Ausbildung und der Betreuung<br />

der Studierenden.<br />

FUNCTION.<br />

(Bild: HAWK)<br />

Gemeinsames Engagement<br />

für den<br />

Studiengang Orthobionik:<br />

(v.l) HAWK-<br />

Vizepräsidentin Dr.<br />

Anne Faber, HAWK-<br />

Präsident Dr. Marc<br />

Hudy, Oliver Jakobi,<br />

CEO Ottobock und<br />

Dr. Andreas Hahn,<br />

Corporate Vice President<br />

Ottobock<br />

in parallel with<br />

FUTURE.<br />

part of<br />

01/2024 medizin&<strong>technik</strong> 9

■ [ NACHRICHTEN ]<br />

In Kürze<br />

Roboterchirurgie<br />

Die Schweizer Nanoflex Robotics AG<br />

hat die ISO 13485-Zertifizierung für<br />

ihr Qualitätsmanagementsystem für<br />

die Entwicklung und Herstellung<br />

ferngesteuerter Robotergeräte erhalten.<br />

Das erste Produkt von Nanoflex<br />

Robotics wird ein ferngesteuertes<br />

Robotersystem sein, das mithilfe<br />

einer Steuereinheit und Magnetismus<br />

ultraflexible Geräte für eine<br />

Reihe komplexer Eingriffe durch den<br />

Körper führt.<br />

UKCA- und CE-Zertifizierung<br />

TÜV Süd BABT Unlimited, Fareham,<br />

UK, ist jetzt eine zugelassene britische<br />

Stelle (UKAB) für Teil III der britischen<br />

Medizinprodukteverordnung<br />

von 2002 für aktive implantierbare<br />

Medizinprodukte (AIMD). UKABs führen<br />

Konformitätsbewertungen von<br />

Medizinprodukten im Rahmen des<br />

UKCA-Systems durch. Dieses System<br />

ermöglicht es den Herstellern, ihre<br />

Produkte im Vereinigten Königreich<br />

zu vermarkten.<br />

Code of Conduct<br />

Seit Anfang Januar ist der aktualisierte<br />

Code of Conduct von Spectaris mit<br />

Empfehlungen zur Zusammenarbeit<br />

in der Gesundheitswirtschaft in Kraft.<br />

Damit unterstreicht Spectaris die<br />

Notwendigkeit des transparenten,<br />

rechtskonformen Umgangs der Medizin<strong>technik</strong>unternehmen<br />

und der<br />

Homecare-Provider mit allen Healthcare<br />

Professionals, mit medizinischen<br />

Einrichtungen sowie weiteren Institutionen<br />

der Gesundheitswirtschaft.<br />

Augenheilkunde<br />

Die Carl Zeiss Meditec AG in Jena<br />

erwirbt 100 % der Anteile am Dutch<br />

Ophthalmic Research Center (International)<br />

B.V. vom französischen Investment-Unternehmen<br />

Eurazeo SE. Mit<br />

der Übernahme will Zeiss Medizin<strong>technik</strong><br />

sein Produktangebot im<br />

Bereich der Augenheilkunde und das<br />

Spektrum digital vernetzter Workflow-Lösungen<br />

für eine Vielzahl von<br />

Beschwerden und Erkrankungen des<br />

Auges ergänzen.<br />

Kooperationsvereinbarung<br />

Medizin<strong>technik</strong>-Verbände Austromed, BVMed und Swiss<br />

Medtech intensivieren die Zusammenarbeit<br />

Die drei deutschsprachigen Medizin<strong>technik</strong>-Branchenverbände<br />

Austromed aus<br />

Österreich, BVMed aus Deutschland und<br />

Swiss Medtech aus der Schweiz werden<br />

künftig enger zusammenarbeiten. Ende<br />

letzten Jahres wurde dazu in Berlin eine<br />

Kooperationsvereinbarung unterzeichnet.<br />

Viele Medizin<strong>technik</strong>-Unternehmen<br />

aus Deutschland, Österreich und der<br />

Schweiz haben weltweit einen herausragenden<br />

Ruf und sind Vorreiter in ihren<br />

spezialisierten Bereichen, bekräftigen die<br />

drei Verbandspräsidenten Gerald<br />

Gschlössl (Austromed), Dr. Meinrad Lugan<br />

(BVMed) und Dr. Beat Vonlanthen<br />

(Swiss Medtech). Man habe deshalb ein<br />

(Bild: BVMed)<br />

gemeinsames Interesse an der Förderung<br />

und Stärkung der Branche in der DACH-<br />

Region und wolle zur Erreichung gemeinsamer<br />

Ziele künftig enger kooperieren.<br />

Dazu gehören beispielsweise der Erhalt<br />

einer hochwertigen Patientenversorgung,<br />

die Herstellung und Bewahrung eines innovationsfreundlichen<br />

Rechtsrahmens<br />

für die Medtech-Branche, die Stärkung<br />

des DACH-Wirtschaftsstandorts, die Positionierung<br />

der Medizinprodukte-Unternehmen<br />

als attraktiver Arbeitgeber für<br />

Fachkräfte und die Unterstützung bei<br />

Nachhaltigkeitsstrategien.<br />

Vorteile der Zusammenarbeit sehen die<br />

Verbände im stärkeren Austausch von<br />

Fachwissen, der Vertretung<br />

von politischen Interessen sowie<br />

der Entwicklung von gemeinsamen<br />

Initiativen.<br />

Gerald Gschlössl, Dr. Meinrad<br />

Lugan und Dr. Beat Vonlanthen<br />

(v.li.) haben die Kooperationsvereinbarung<br />

unterzeichnet<br />

Digitalisierung<br />

Gerresheimer und Aptar Digital Health kooperieren zur<br />

Entwicklung einer integrierten Lösung für die Krebstherapie<br />

(Bild: Gerresheimer)<br />

Die Gerresheimer AG, Düsseldorf, und<br />

Aptar Digital Health, Crystal Lake, Illinois,<br />

Experte für Software as a Medical<br />

Device (SaMD), digitale Patientenunterstützungsprogramme<br />

(PSPs) und Disease-<br />

Management-Lösungen, haben eine Zusammenarbeit<br />

beschlossen. Ziel ist es, eine<br />

integrierte Lösung für das Management<br />

von Krebstherapien zu entwickeln,<br />

teilen die beiden Partner mit. Im Rahmen<br />

der Kooperation wird die körpergetragene<br />

Gx Sensair Medikamentenpumpe mit der<br />

Software-as-a-medical-Device-Plattform<br />

von Aptar Digital Health vernetzt, um die<br />

Patientenerfahrung und den Therapieerfolg<br />

von Krebspatienten zu verbessern.<br />

Mit Gx Sensair können großmolekulare<br />

Biopharmazeutika subkutan verabreicht<br />

werden. Die integrierte Lösung soll die<br />

Einführung von Patienten in neue Therapien<br />

erleichtern, sie begleiten und ihnen<br />

helfen, Nebenwirkungen besser zu managen.<br />

Gleichzeitig können Patienten einfacher<br />

fernüberwacht werden. „Die Bündelung<br />

unserer Kräfte eröffnet neue, spannende<br />

Möglichkeiten, um die jeweilige<br />

Therapie zu optimieren und die Lebensqualität<br />

von Krebspatienten zu verbessern“,<br />

sagt Daniel Diezi, Vice President Digitalization<br />

& New Business Models bei<br />

Gerresheimer. „Mit der Zusammenarbeit<br />

im Bereich Onkologie legen wir den<br />

Grundstein dafür, dass die Kooperation<br />

zwischen Aptar Digital Health und Gerresheimer<br />

zukünftig auch auf andere Therapiebereiche<br />

ausgeweitet werden kann.“<br />

10 medizin&<strong>technik</strong> 01/2024

starlim ist der<br />

weltweit größte<br />

Verarbeiter von<br />

Flüssig-Silikon.<br />

Als Vollanbieter übernehmen wir die gesamte<br />

Produktionskette von der Idee bis zum<br />

fertigen Produkt. Dadurch sparen Sie<br />

wertvolle Zeit und Ressourcen.<br />

Besuchen Sie uns auf der Light + Building<br />

in Halle 8.0 bei Messestand H19.<br />

www.starlim.com<br />

01/2024 medizin&<strong>technik</strong> 11

■ [ MEDIZIN IM DIALOG ]<br />

NEUE FORM DER BILDGEBUNG:<br />

RÖNTGEN IN BEWEGUNG<br />

Hochgeschwindigkeitsbildgebung | Eine neue Form der Bildgebung soll das klassische<br />

Spektrum mit Röntgen, MRT und CT ergänzen – und zwar durch Aufnahmen in Bewegung.<br />

Ärzte und Forscher haben dazu in Bern das Dynamic Imaging Center aufgebaut.<br />

Beteiligt ist der Physiker und Radiologe Prof. Heverhagen. Er erläutert, welche Chancen<br />

das Zentrum künftig für die Dia gnose, aber auch für Implantathersteller bietet.<br />

(Bild: Inselspital)<br />

IHR STICHWORT<br />

■ Hochgeschwindigkeitsbildgebung<br />

■ Erstes europäisches Zentrum in Bern<br />

■ 1000 Röntgenbilder pro Sekunde<br />

■ Derzeit noch nicht für die Diagnose<br />

■ Interesse bei Industrie und Verbänden<br />

Prof. Dr. Dr. med. Johannes Heverhagen<br />

ist sowohl Physiker als auch Mediziner und<br />

leitet das Universitätsinstitut für Diagnostische,<br />

Interventionelle und Pädiatrische Radiologie<br />

(DIPR) am Inselspital, Universitätsspital<br />

Bern<br />

■ Herr Professor Heverhagen, was bietet<br />

das neue Dynamic Imaging Center, kurz<br />

DIC?<br />

Das lässt sich gut am Beispiel von<br />

Rückenbeschwerden erklären. Wenn ein<br />

Patient Schmerzen hat, würden wir<br />

heute zwei oder drei statische Aufnahmen<br />

vom betroffenen Bereich der<br />

Wirbelsäule machen. Dabei nimmt der<br />

Patient unterschiedliche Positionen ein.<br />

Wenn wir auf diesen Bildern eine Erklärung<br />

für die Beschwerden erkennen<br />

können, hilft uns das weiter. Wenn<br />

nicht, wird es schwierig. Dann könnte<br />

die Ursache des Problems ganz woanders<br />

liegen – oder eben doch an der vermuteten<br />

Stelle, aber nicht in den Positionen,<br />

die wir untersucht haben. Mit<br />

dem DIC hoffen wir, eine vollständige<br />

Bewegung aufnehmen und analysieren<br />

zu können. Dann wäre klar, welche<br />

Richtung die Therapie nehmen muss,<br />

um gegen die Schmerzen anzugehen.<br />

Aufnahmen machen wir dafür jeweils<br />

in zwei Richtungen – die dritte Dimension<br />

können wir durch Berechnungen<br />

ergänzen und mit darstellen.<br />

■ Wie entstand die Idee zum DIC?<br />

Wir haben diesen Gedanken vor etwa<br />

vier Jahren in einer Gruppe von Fachleuten<br />

diskutiert. Beteiligt waren wir<br />

Radiologen, die gern Details am Patienten<br />

während der Bewegung darstellen<br />

wollten. Dazu braucht man aber unter<br />

anderem große Räume, die im Krankenhaus<br />

kaum zur Verfügung stehen. Bestehende<br />

Bildgebungsverfahren haben<br />

auch Einschränkungen, die dem entgegenstehen.<br />

In der Röhre eines CT oder<br />

MRT ist kaum Spielraum für Bewegungen,<br />

und natürlich gibt es Grenzen, was<br />

12 medizin&<strong>technik</strong> 01/2024

Zukunftssichere mechatronische<br />

Montage<strong>technik</strong><br />

Bildgebung in Bewegung<br />

kann Herstellern helfen,<br />

Implantate zu verbessern<br />

die Belastung eines Probanden oder Patienten<br />

durch Röntgenstrahlen angeht.<br />

Beteiligt an der Diskussion über so etwas<br />

wie das DIC waren aber auch Empa-Forschende.<br />

Für sie schien es interessant,<br />

Fragen der Materialprüfung im<br />

Körper zu betrachten – zum Beispiel die<br />

Belastung eines Implantates. Und mein<br />

Kollege Prof. Ameet Ayangar schließlich<br />

hatte bei einem Aufenthalt in Pittsburgh<br />

ein System aus Röntgengeräten<br />

und Kameras kennengelernt, mit dem<br />

die Bildgebung während der Bewegung<br />

machbar erschien. Im Team haben wir<br />

dann beschlossen, dass wir Fördermittel<br />

beantragen, um ein erstes Zentrum<br />

dieser Art in Europa aufzubauen.<br />

■ Welche Herausforderungen standen<br />

dabei im Vordergrund: die technischen<br />

oder die organisatorischen?<br />

Wir hatten anhand des Pittsburgher<br />

Vorbildes ja schon eine Idee, wie wir<br />

das Dynamic Imaging Center umsetzen<br />

wollten. Die Technik dafür, die Sensoren<br />

und Kameras sowie die Bildverarbeitungssoftware,<br />

ist grundsätzlich im<br />

Markt verfügbar. Natürlich setzen wir<br />

High-End-Geräte ein, um die bis zu tausend<br />

Bilder pro Sekunde aufnehmen<br />

und auch verarbeiten zu können. Die<br />

Datenmengen, die in unserem Hochgeschwindigkeitsbildgebungssystem<br />

anfallen,<br />

sind schon immens. Doch nur so<br />

können wir die Aufnahmen in der erforderlichen<br />

Auflösung bekommen. Nur<br />

als Vergleich: Mit anderen Systemen,<br />

die eine Bewegung aufzeichnen, entstehen<br />

aktuell etwa 15 bis 30 Bilder pro<br />

Sekunde. Die größere Herausforderung<br />

war für uns aber tatsächlich, sowohl die<br />

Mittel in Höhe von etwa eineinhalb Millionen<br />

Schweizer Franken zu erhalten<br />

als auch die erforderlichen Räumlichkeiten<br />

zu finden. Doch seit Herbst 2023<br />

haben wir nun alles zusammen, die Geräte<br />

und die Ausstattung für die Räume<br />

im Sitem, dem Swiss Institute for Translational<br />

and Entrepreneurial Medicine<br />

in Bern. Und auch das Personal ist da,<br />

um mit den ersten Projekten zu beginnen.<br />

■ Sie formulieren das noch vorsichtig.<br />

Wann rechnen Sie damit, dass Patienten<br />

untersucht werden können?<br />

Das wird noch einige Zeit in Anspruch<br />

nehmen. Wir stehen erst am Anfang.<br />

Die Ausrüstung ist vorhanden. Aber wir<br />

müssen jetzt herausfinden, wie wir die<br />

Geräte und alle Details am besten aufeinander<br />

abstimmen, um die bestmöglichen<br />

Aufnahmen zu erhalten. Ich denke,<br />

in den kommenden Monaten werden<br />

wir das mit gesunden Probanden in<br />

den Griff bekommen. Diese werden<br />

über die Strahlenbelastung, die dabei<br />

auftritt, informiert, und für alle Durchläufe<br />

liegt die Zustimmung des Ethikrates<br />

vor. Wir sprechen aber noch nicht<br />

von einer dia gnostischen Nutzung. Dafür<br />

müsste das System regulatorische<br />

Hürden überwinden.<br />

■ Wie stark ist die Strahlenbelastung bei<br />

einer Untersuchung im DIC?<br />

Wir verwenden Röntgenstrahlen für die<br />

Hochgeschwindigkeitsbildgebung, für<br />

das Dynamic Biplane Radiographic Imaging<br />

oder kurz DBRI. Das, was wir von<br />

einer Bewegung aufzeichnen, sind aber<br />

nur sehr kurze Sequenzen. Wenn beispielsweise<br />

ein Sportler hochspringt<br />

und bei der Landung Knieprobleme hat,<br />

passiert das Entscheidende innerhalb<br />

vielleicht einer Millisekunde. Auch<br />

wenn die Röntgenaufnahme etwa ein<br />

bis zwei Sekunden umfasst, ist die<br />

Strahlenbelastung insgesamt sehr<br />

überschaubar.<br />

■ Welche Untersuchungen sind für die<br />

Materialwissenschaftler der Empa im DIC<br />

geplant?<br />

Besuchen Sie uns<br />

auf der analytica<br />

2024 in München<br />

(Stand A3.219B) vom<br />

9. – 12. April 2024<br />

Technologie von der<br />

Prozessentwicklung<br />

bis zur Serienproduktion<br />

Sortieren | Zuführen |<br />

Montieren | Wickeln |<br />

Crimpen | Kleben |<br />

Siegeln | Silikonisieren |<br />

Stanzen | Verpacken |<br />

Prüfen | Etikettieren | uvm<br />

www.desotec.de<br />

01/2024 medizin&<strong>technik</strong> 13

■ [ MEDIZIN IM DIALOG ]<br />

Über die Bildgebung mittels DBRI<br />

Das Herzstück des Dynamic Imaging<br />

Center (DIC) am Sitem in Bern ist ein<br />

dyna misches Röntgen-basiertes Hochgeschwindigkeitsbildgebungssystem,<br />

das<br />

als Dynamic Biplane Radiographic Imaging<br />

(DBRI) bezeichnet wird.<br />

Bis zu 1000 Röntgenbilder pro Sekunde<br />

nimmt es in zwei verschiedenen Ebenen<br />

auf. Damit lassen sich nach Angaben der<br />

Betreiber Bewegungen auf den Submillimeter<br />

genau messen und auch feinste<br />

Roll- und Gleitbewegungen im Gelenk<br />

feststellen.<br />

Während der Aufnahme bewegen sich<br />

Probandinnen und Probanden entweder<br />

auf einem Laufband, das mit Kraftsensoren<br />

ausgestattet ist, oder auf Kraftmessplatten.<br />

16 Infrarot-Bewegungserfassungskameras<br />

nehmen die Bewegungen<br />

auf, parallel wird auch noch ein Muskel-<br />

Elektrogramm (EMG) aufgezeichnet.<br />

Die bewegten Röntgenbilder sollen dreidimensionale<br />

Bilder aus MRT- und CT-Geräten<br />

nicht ersetzen, sondern ergänzen.<br />

Durch alle Aufnahmen zusammen entsteht<br />

nach Angaben der Fachleute vom<br />

DIC ein umfassendes Bild der Situation<br />

im Knochen oder im Gelenk.<br />

Das Universitätsinstitut für Diagnostische,<br />

Interventionelle und Pädiatrische<br />

Radiologie (DIPR) am Inselspital, Universitätsspital<br />

Bern, ist Eigentümerin des Labors.<br />

Das DIPR gewährt der Empa im<br />

Rahmen einer zehnjährigen Koopera -<br />

tionsvereinbarung besondere Zugangsrechte<br />

und Nutzungsrechte.<br />

Zum DIPR: www.radiologie.insel.ch/de/<br />

Zur Empa: www.empa.ch<br />

Das neue Dynamic Imaging Center (DIC) ist in Bern in den Räumlichkeiten des<br />

Sitem untergebracht. Zu den Partnern, die es gemeinsam aufgebaut haben,<br />

gehört auch die EMPA<br />

Das DIC bietet erstmals die Möglichkeit,<br />

die Belastung, die auf ein Implantat<br />

im Körper wirkt, während der Bewegung<br />

zu untersuchen. Mit den Ergebnissen<br />

lassen sich die heute üblichen<br />

Formen von Implantaten besser bewerten<br />

und vielleicht auch optimieren. Das<br />

(Bild:Sitem )<br />

ist für Implantathersteller sehr interessant.<br />

■ Haben Unternehmen schon Interesse<br />

bekundet?<br />

Schon als wir mit dem Aufbau begonnen<br />

haben, kamen zahlreiche Anfragen<br />

von Verbänden und Unternehmen. Allein<br />

diese zu sichten und gegebenenfalls<br />

Forschungsprojekte dazu zu formulieren,<br />

wird einige Monate in Anspruch<br />

nehmen. Realistisch wäre wohl<br />

die Annahme, dass wir mit den ersten<br />

Projekten 2025 starten können. Es zeigt<br />

sich aber schon jetzt, dass wir an der einen<br />

oder anderen Stelle auch die Wünsche<br />

an die Realität werden angleichen<br />

müssen.<br />

■ Wo sind heute die Grenzen des<br />

Dynamic Imaging?<br />

Wir haben aktuell eine Bildgröße von<br />

etwa 40 mal 40 Zentimetern, die wir<br />

darstellen können. Ein weiterer Punkt<br />

ist, dass ein Proband oder später der<br />

Patient in der Lage sein muss, selbstständig<br />

und ohne Begleitung auf dem<br />

Laufband im DIC zu gehen, während die<br />

Aufnahmen entstehen.<br />

■ Wie ließe sich diese Art der Bildgebung<br />

eventuell noch weiterentwickeln?<br />

Das ist bisher noch schwierig zu sagen,<br />

wir tasten uns ja zunächst an die Möglichkeiten<br />

des heutigen Systems heran.<br />

Dabei kooperieren wir auch mit den<br />

Fachleuten aus Pittsburgh. Da wir das<br />

DIC gerade neu aufgebaut haben, ist<br />

unser System derzeit, was Schnelligkeit<br />

und Auflösung angeht, sogar noch weiter<br />

vorn. Die ETH Zürich hat allerdings<br />

schon Kontakt zu uns aufgenommen<br />

und wäre der richtige Ansprechpartner,<br />

um bei Bedarf die Technik weiterzuentwickeln.<br />

■ Welche Perspektiven sehen Sie für das<br />

Dynamic Imaging mit dem DBRI-Verfahren?<br />

Wenn wir mit unserem System zeigen<br />

können, dass wir Aufnahmen erhalten,<br />

die uns für die Therapie weiterhelfen,<br />

könnte so ein Verfahren die Diagnosemöglichkeiten<br />

auch in anderen Kliniken<br />

erweitern. Dann allerdings werden wir<br />

abgespeckte Versionen brauchen, denn<br />

die gesamte technische Ausrüstung<br />

wird für einen Einsatz in der Breite<br />

wohl zu teuer sein.<br />

Dr. Birgit Oppermann<br />

birgit.oppermann@konradin.de<br />

14 medizin&<strong>technik</strong> 01/2024

Chirurgie<br />

Schlauer medizinischer Laser statt Skalpell<br />

Zum sicheren und präzisen Einsatz von<br />

Lasern arbeiten Forschende der Universität<br />

Basel. Das Team um Dr. Ferda Canbaz<br />

am Departement Biomedical Engineering<br />

in Basel und Prof. Azhar Zam, ehemals<br />

Universität Basel, entwickelt ein neues<br />

System, das Knochen schneidet, die<br />

Schnitttiefe kontrolliert und verschiedene<br />

Gewebe unterscheidet. Dafür sind Laser<br />

auf den gleichen Punkt gerichtet. Der erste<br />

scannt die Umgebung, bestrahlt die<br />

Oberfläche und vaporisiert eine winzige<br />

Gewebeprobe. Im Spektrometer hat jedes<br />

Gewebe eine eigene Signatur. Wenn der<br />

Laser dann schneidet, misst parallel ein<br />

optisches System die Schnitttiefe.<br />

Arsham Hamidi und Ferda Canbaz im Laserlabor,<br />

in dem sie ein neues Lasersystem entwickelten<br />

(Bild: Universität Basel, Reinhard Wendler)<br />

Anästhesie<br />

Elektromagnetische<br />

Felder betäuben<br />

Mit elektromagnetischen Feldern<br />

die Schmerzweiterleitung<br />

unterbinden: Das wollen<br />

Freiburger Forscher des<br />

Universitätsklinikums und<br />

der Universität erreichen. Im<br />

Projekt Mini, kurz für Magnetisch<br />

Induzierte Neuroinhibition,<br />

nutzen die Fachleute<br />

magnetische Felder im Kilohertz-Bereich,<br />

um die Nervenleitung<br />

zu blockieren.<br />

Diese Methode könnte eine<br />

schnelle, nicht-invasive und<br />

reversible Schmerzausschaltung<br />

ohne die Risiken einer<br />

Lokalanästhetika-Injektion<br />

ermöglichen. Die Carl-Zeiss-<br />

Stiftung fördert das Projekt<br />

ab Februar mit 749 000 Euro<br />

im Rahmen des CZS Wildcard<br />

Programms.<br />

Laut Prof. Nils Schallner, Leitender<br />

Oberarzt der Klinik für<br />

Anästhesiologie und Intensivmedizin<br />

des Universitätsklinikums<br />

Freiburg, hat der Ansatz<br />

das Potenzial, die Anästhesiologie<br />

nachhaltig zu verändern.<br />

Dass magnetische Felder<br />

im Kilohertz-Bereich<br />

grundsätzlich Nervensignale<br />

hemmen können, ist laut Prof.<br />

Thomas Stieglitz, Leiter der<br />

Professur für Biomedizinische<br />

Mikro<strong>technik</strong> am Institut für<br />

Mikrosystem<strong>technik</strong> der Universität<br />

Freiburg, bekannt.<br />

Jetzt gehe es darum, die Hemmung<br />

sicher, schonend und<br />

präzise zu gestalten.<br />

HIGHSPEED MONTAGEMASCHINEN<br />

FÜR MEDICAL DEVICES: PRIMÄRVERPACKUNGEN & DIAGNOSTICS<br />

VOLLE PROZESSINTEGRATION<br />

ALLES AUS EINER HAND<br />

GMP FULL SERVICE<br />

FLEXIBLE<br />

LASERINTEGRATION<br />

MEHR UNTER WWW.CONTEXO-AUTOMATION.DE<br />

FOLLOW US:<br />

01/2024 medizin&<strong>technik</strong> 15<br />

CONTEXO GmbH Herrenäckerstr. 7-9 73650 Winterbach Tel. 07181 606 - 100 info@contexo-gmbh.de

TITELTHEMA<br />

Ohne PFAS: Suche<br />

nach sinnvollem Ersatz<br />

Alternativen zu fluorhaltigen Substanzen | Ein mögliches Verbot der fluorhaltigen PFAS<br />

ist aktuell in der Diskussion. Manche Unternehmen aus der Medizin<strong>technik</strong>-Branche<br />

haben sich bereits auf die Suche nach Alternativen begeben, erste Lösungsansätze sind<br />

erkennbar. Forschungsbedarf ist aber vorhanden – auch wenn Fachleute damit rechnen,<br />

dass unverzichtbare PFAS in Medizinprodukten weiter im Einsatz bleiben.<br />

16 medizin&<strong>technik</strong> 01/2024

(Bild:DBA/stock.adobe.com)<br />

Zu den PFAS gehört die Perfluor octansäure<br />

(PFOA), deren Fluor-Atome hier grün dargestellt<br />

sind. PFOA wurde als schädlich für<br />

Mensch und Umwelt eingestuft und darf in<br />

der EU seit 2020 nicht mehr hergestellt und<br />

in Verkehr gebracht werden – Ausnahmen<br />

gelten für implantierbare Medizinprodukte.<br />

Nun ist ein Verbot für alle PFAS im Gespräch<br />

Das wird sicher kein Spaziergang.<br />

Aber die angelaufenen Projekte<br />

zeigen immerhin Ansatzpunkte.<br />

Dr. Birgit Oppermann<br />

Zukunft ohne PFAS?<br />

Ohne PFAS? Das geht gar nicht. Das<br />

ist zwar flapsig formuliert, aber so<br />

etwa lautet der Tenor zahlreicher Stellungnahmen<br />

und Positionspapiere aus<br />

Unternehmen und Verbänden. Diese haben<br />

sich bis zum Herbst 2023 zu einem<br />

möglichen generellen Verbot der rund<br />

10000 Chemikalien geäußert, die zu den<br />

per- und polyfluorierten Alkylsubstanzen,<br />

den PFAS, gerechnet werden. Ob Maschinenbau,<br />

Medizin<strong>technik</strong>, Gesundheitswesen<br />

– die sehr widerstandsfähigen Polymere<br />

betrachten viele als unverzichtbar.<br />

Über das mögliche Verbot wird daher<br />

seit etwa einem Jahr lebhaft diskutiert.<br />

Denn die auch als „Ewigkeitschemikalien“<br />

bezeichneten Verbindungen gelten als potenziell<br />

gefährlich, sammeln sich in der<br />

Umwelt an und sind in menschlichen Proben<br />

nachweisbar. „Ich bin als Toxikologe<br />

wirklich sehr besorgt darüber, wie wir bisher<br />

mit diesen bedenklichen Stoffen umgehen“,<br />

sagt Apl. Prof. Hubertus Brunn,<br />

der an der Justus-Liebig-Universität Gießen<br />

(JLU) Lebensmittel- und Umwelttoxi-<br />

IHR STICHWORT<br />

■ PFAS aus toxikologischer Sicht<br />

■ Wie sich Emissionen reduzieren lassen<br />

■ Unverzichtbare Anwendungen<br />

definieren, auch in der Medizin<strong>technik</strong><br />

■ Substitution, wo immer es geht<br />

kologie lehrt und lange Zeit als Direktor<br />

des Hessischen Landeslabors in Gießen<br />

tätig war. Er bezeichnet sich selbst ausdrücklich<br />

als nicht industriefeindlich,<br />

sieht die Industrie aber in der Verantwortung<br />

für die menschliche Gesundheit und<br />

eine intakte Umwelt. Über das Thema<br />

PFAS wünscht er sich eine sachliche und<br />

konstruktive Diskussion.<br />

Emissionen vermeiden –<br />

verzichten, wo immer es geht<br />

Entscheidend ist aus seiner Sicht das Vermeiden<br />

von Emissionen insbesondere bei<br />

der Herstellung und der Entsorgung von<br />

Fluorpolymeren, wie sie auch in vielen<br />

Medizinprodukten verwendet werden.<br />

Veränderungen seien daher unumgänglich,<br />

auch der Umgang mit PFAS-haltigen<br />

Produkten nach Gebrauch müsse überdacht<br />

werden. Das Ziel: Je weniger PFAS<br />

freigesetzt werden, desto besser. Wobei<br />

ein Verzicht auf diese Substanzen natürlich<br />

einen Beitrag zu niedrigeren Emissionen<br />

leisten müsse – ein Verzicht an allen<br />

Stellen, wo sie nicht unabdingbar sind.<br />

Derzeit liegt das Thema bei der European<br />

Chemical Agency (ECHA), Helsinki,<br />

die den Verbotsvorschlag an sich und tausende<br />

Kommentare dazu analysiert und<br />

bewertet. Brunn geht davon aus, dass die<br />

Fachleute pragmatisch vorgehen werden<br />

und Produkte, die bisher PFAS enthalten,<br />

zunächst drei Gruppen zuordnen:<br />

• den verzichtbaren Anwendungen,<br />

• den ersetzbaren Anwendungen sowie<br />

• den unverzichtbaren und nicht ersetzbaren<br />

Anwendungen.<br />

„Zur ersten Gruppe, also zu verzichtbaren<br />

Anwendungen, würde ich auf jeden<br />

01/2024 medizin&<strong>technik</strong> 17

TITELTHEMA<br />

Apl. Prof. Hubertus Brunn sorgt sich um den Umgang mit<br />

fluorhaltigen Substanzen. Er ist Chemiker und lehrt an der<br />

Gießener Universität Lebensmittel- und Umwelttoxikologie.<br />

Gemeinsam mit weiteren Autoren hat er Anfang 2023 ein Review<br />

zu PFAS verfasst<br />

(Bild: Universität Gießen)<br />

Fall eine PTFE-beschichtete Zahnseide<br />

zählen“, sagt Brunn. Als ersetzbar haben<br />

sich unter anderem viele Beschichtungen<br />

in Textilien erwiesen. Dass es unverzichtbare<br />

Anwendungen gibt, in denen sich die<br />

besonderen Eigenschaften von PFAS derzeit<br />

kaum durch eine technische Lösung<br />

ersetzen lassen, sei ebenfalls klar. Viele<br />

Medizinprodukte werden laut Brunn vermutlich<br />

in dieser Gruppe landen.<br />

Aber der Toxikologe mahnt auch zum<br />

Handeln. „Wir müssen bald zu Entscheidungen<br />

kommen, denn je länger wir weitermachen<br />

wie bisher, desto höher werden<br />

die PFAS-Konzentrationen in der Umwelt<br />

und auch in Lebewesen ansteigen.“<br />

Selbst wenn sofort Verbote ausgesprochen<br />

würden, sei ja nur mit einem verzögerten<br />

Effekt zu rechnen.<br />

Ein pauschales Verbot wurde in vielen<br />

an die ECHA gerichteten Stellungnahmen<br />

kritisiert und statt dessen eine individuelle<br />

Betrachtung für jedes PFAS gefordert.<br />

Erst auf der Basis solcher Untersuchungen<br />

solle über ein Verbot entschieden werden.<br />

Das hält Brunn für völlig unrealistisch.<br />

„Dafür würden wir hunderte von Jahren<br />

benötigen“, sagt der Toxikologe.<br />

Vier im Detail bewertete PFAS –<br />

alle sind bedenklich<br />

„Es sind in der EU bisher lediglich vier<br />

Substanzen aus der PFAS-Gruppe genauer<br />

untersucht und bewertet worden“, erläutert<br />

Brunn. Die European Food and<br />

Safety Agency (EFSA) habe viel Sorgfalt<br />

aufgewendet, um mehr über deren Eigenschaften<br />

zu erfahren. In allen Fällen wiesen<br />

die Resultate in die gleiche Richtung:<br />

Die Substanzen sind, wenn sie in die Umwelt<br />

gelangen, toxikologisch bedenklich,<br />

sie reichern sich im Körper an. Sie sind in<br />

Muttermilch nachweisbar und beeinträchtigen<br />

die Immunantwort zum Beispiel<br />

von Säuglingen, die ein Jahr lang gestillt<br />

wurden. Eine der untersuchten Substanzen,<br />

PFOA, schätzt die IARC, die International<br />

Research Agency for Cancer in<br />

Lyon, als sicher karzinogen ein.<br />

Doch was sollen Unternehmen heute<br />

aus der Diskussion um PFAS ableiten? Aus<br />

dem Johner-Institut in Konstanz heißt es<br />

in einem Blog-Eintrag mit Blickrichtung<br />

Medizin<strong>technik</strong>: „Sie müssen sofort handeln.“<br />

Solange nicht klar ist, was genau in<br />

welchen Anwendungen und ab wann<br />

noch erlaubt oder schon verboten sein<br />

wird, wäre zunächst zu klären, wo im eigenen<br />

Produkt und im Herstellungsprozess<br />

überhaupt PFAS im Einsatz sind. Das<br />

geht nicht ohne Aufwand.<br />

Auch die Tuttlinger Medical Mountains<br />

GmbH empfiehlt Unternehmen, die Kommunikation<br />

mit Lieferanten zu beginnen:<br />

Das Bewusstsein, wo überall PFAS zum<br />

Einsatz kommen und welche Konsequenzen<br />

ein Verzicht hätte, sei noch nicht<br />

überall vorhanden. Eine Zusammenfassung<br />

dazu bietet der Verband als „Handout<br />

PFAS“ an. Ebensowichtig ist die Frage,<br />

welche Alternativen sich denn bieten,<br />

wenn PFAS nicht mehr erlaubt wären.<br />

Mit der Frage, wie eine PFAS-Substitution<br />

aussehen könnte, beschäftigen sich<br />

bereits Fachleute des Bereichs Oberflächen<strong>technik</strong><br />

am Fraunhofer-Institut für<br />

Fertigungs<strong>technik</strong> und Angewandte Materialforschung<br />

IFAM in Bremen. Mit Unternehmen<br />

aus der Medizin<strong>technik</strong> sind<br />

sie seit Jahren in engem Kontakt und suchen<br />

nach Möglichkeiten, wie sich be-<br />

(Bild: Sergey/stock.adobe.com)<br />

Für Medizinprodukte<br />

für die Anästhesie<br />

werden bisher<br />

häufig PFAS eingesetzt.<br />

Ebenfalls auf<br />

der Liste der Produkte,<br />

die von einem<br />

möglichen Verbot<br />

betroffen wären,<br />

sind laut Medical<br />

Mountains unter<br />

anderem auch Katheterschläuche,<br />

Koronar-Führungsdrähte,<br />

Stents,<br />

Herzschrittmacher<br />

oder Dialysegeräte<br />

18 medizin&<strong>technik</strong> 01/2024

Dr. Ralph Wilken leitet den Bereich Oberflächen<strong>technik</strong> am<br />

Fraunhofer IFAM in Bremen und ist an der Entwicklung der<br />

Plaslon-Technologie beteiligt. Die damit aufgebrachten<br />

Schichten bieten PFAS- typische Eigenschaften<br />

stimmte Eigenschaften auch ohne fluorhaltige<br />

Moleküle erzeugen lassen.<br />

„Es kommt natürlich immer darauf an,<br />

welche Eigenschaften ein Produkt haben<br />

soll“, sagt Dr. Ralph Wilken, der am<br />

Fraunhofer IFAM den Bereich Oberflächen<strong>technik</strong><br />

leitet. „PFAS bieten eine einzigartige<br />

Kombination von Eigenschaften,<br />

die man nicht ohne weiteres mit einem<br />

anderen Verfahren nachbilden kann.“<br />

Aber: Nicht in jeder Anwendung werden<br />

alle diese Eigenschaften gebraucht, sondern<br />

meist nur eine oder einige wenige.<br />

Seit zehn Jahren Projekte zur<br />

PFAS-Substition in der Medizin<br />

Und manche, wie Gleitfähigkeit, Härte<br />

oder Abriebbeständigkeit, können die<br />

Fraunhofer-Experten mit einem von ihnen<br />

entwickelten plasmabasierten Verfahren<br />

hervorrufen. Das ist auch für die Medizin<strong>technik</strong><br />

interessant. „Seit etwa zehn Jahren<br />

arbeiten wir dazu mit Herstellern von<br />

Implantaten, Kathetern oder auch Instrumenten<br />

für die minimal-invasive Chirurgie<br />

zusammen“, sagt Wilken.<br />

Technisch sind die Dinge zum Teil<br />

schon weit vorangekommen. „Aber bis so<br />

ein Medizinprodukt zertifiziert ist und auf<br />

den Markt kommt, kann es – je nach Klassifizierung<br />

des Produktes – leicht drei bis<br />

acht Jahre dauern“, sagt Wilken. Sein Kollege<br />

Dr. Kai Borcherding, Geschäftsfeldleiter<br />

Medizin<strong>technik</strong> und Life Sciences<br />

am Fraunhofer IFAM, ergänzt: „Die Unternehmen,<br />

mit denen wir bisher zusammenarbeiten,<br />

haben diese langen Zeitspannen<br />

im Blick und deswegen frühzeitig<br />

begonnen, nach Alternativen zu fluorhaltigen<br />

Verbindungen zu suchen.“<br />

Den Anstoß für entsprechende Projekte<br />

gab vor rund 20 Jahren die Erkenntnis,<br />

dass Reste fluorhaltiger Trennmittel aus<br />

Formen auf den darin hergestellten Produkten<br />

verblieben. Insbesondere dann,<br />

wenn die Produkte wie bei kohlefaserverstärkten<br />

Kunststoffbauteilen, kurz CFK,<br />

mithilfe von Reaktivharzen hergestellt<br />

werden. Sehr leistungsfähige Trennschichten<br />

stellen die IFAM-Mitarbeiter<br />

heute auf siliziumorganischer Basis her<br />

und haben diese weiter optimiert. Von<br />

Fluor ist hier nicht mehr die Rede.<br />

„Als erstes haben wir die trennenden und<br />

hydrophoben Eigenschaften erreicht“,<br />

sagt Wilken. „Dann haben wir auf die Festigkeit<br />

hin optimiert. Heute überstehen<br />

die Schichten 10000 Durchläufe.“ Auch<br />

die Temperaturbeständigkeit, die zum<br />

Beispiel für die Anwendung in Pfannen erforderlich<br />

ist, wurde erreicht. „Wir können<br />

also eine PTFE-Beschichtung ersetzen.“<br />

Aktuell sollen die Schichten noch<br />

abriebbeständiger werden und auch hydrophobe<br />

Eigenschaften bekommen.<br />

Die Schichten erzeugen die Bremer mit<br />

einer Niederdruckplasmatechnologie, der<br />

Plasma Enhanced Chemical Vapour Deposition,<br />

kurz PECVD. Die Schichten sind interessant<br />

für die Luftfahrt- und Automobilindustrie,<br />

für die Hersteller von Haushaltsgeräten<br />

und Elektronik sowie für die<br />

Medizin<strong>technik</strong>. „In diesem Bereich machen<br />

die Projekte aus der Medizin<strong>technik</strong><br />

schon jetzt etwa zwanzig Prozent aus“,<br />

sagt Wilken. Das Verfahren bezeichnen<br />

die IFAM-Ingenieure als Plaslon-Technologie<br />

und haben ihre Erfindung durch Patente<br />

geschützt. Nach Wilkens Einschätzung<br />

ist das Institut damit weit vorn beim<br />

Ersatz von PFAS.<br />

Produkte mit Plaslon-Beschichtung besitzen<br />

gute Gleiteigenschaften, sie können<br />

chemisch resistent und antiadhäsiv<br />

sein, zum Teil auch sehr gut elektrisch isolieren.<br />

Sie sind härter als PFAS – und laut<br />

Wilken ist mit der siliziumorganischen<br />

Verbindung sogar die bei PFAS geschätzte<br />

oleophobe Eigenschaft teilweise erreichbar.<br />

Ähnliche Erkenntnisse liegen zur optischen<br />

Transparenz vor. „Bei der elektrischen<br />

Isolation wiederum müssen wir<br />

schauen, was sich zum Beispiel im Umfeld<br />

eines Gewebes erreichen lässt und welche<br />

Isolationseigenschaften vorgegeben<br />

sind“, sagt Wilken. Die Schicht ist durch<br />

verschiedene Verfahren sterilisierbar.<br />

Auch die Frage nach der Entsorgung<br />

oder resultierenden Emissionen braucht<br />

niemanden zu schrecken. Kommt ein mit<br />

siliziumorganischen Verbindungen beschichtetes<br />

Produkt an sein Lebensende,<br />

lässt es sich verbrennen. Von der Beschichtung<br />

bleiben „toxikologisch unbedenkliche<br />

Silikate, also quasi Sand“. Alles<br />

in allem hat das Plaslon-Verfahren der<br />

Medizin<strong>technik</strong> Wilkens Meinung nach<br />

eine Menge zu bieten. „Wir freuen uns natürlich,<br />

dass schon Hersteller auf uns aufmerksam<br />

geworden sind und uns kontaktiert<br />

haben.“<br />

Wilken und seine Kollegen stellen ihr<br />

Wissen zu den Möglichkeiten der Plaslon-<br />

Beschichtungstechnologie inzwischen<br />

auch in einem weiteren Projekt zur Verfügung:<br />

Darin arbeiten Fachleute vom<br />

Fraunhofer-Institut für Betriebsfestigkeit<br />

und Systemzuverlässigkeit LBF in Darmstadt<br />

mit 21 Teilnehmern aus der Industrie<br />

zusammen.<br />

Ihr Ende 2023 gestartetes Verbundprojekt<br />

zum Ersatz von PFAS in der Industrie<br />

bringt zunächst vor allem Recherche -<br />

arbeit mit sich. Die Beteiligten stellen zusammen,<br />

welche Aufgaben bisher PFAS<br />

Weitere Informationen<br />

Zur ECHA und zu Neuigkeiten zum<br />

möglichen PFAS-Verbot:<br />

https://hier.pro/x4VfF<br />

Fraunhofer IFAM (Plaslon):<br />

https://hier.pro/XmcC7<br />

Fraunhofer LBF, Verbundprojekt:<br />

https://hier.pro/Dfgfq<br />

Medical Mountains, Handout PFAS:<br />

https://hier.pro/PgbA2<br />

Review „PFAS: forever chemicals...“:<br />

https://hier.pro/4qfUL<br />

(Bild: Fraunhofer IFAM)<br />

01/2024 medizin&<strong>technik</strong> 19

TITELTHEMA<br />

Dr. Frank Schönberger leitet am Fraunhofer<br />

LBF die Abteilung Synthese und Formulierung<br />

und begleitet dort auch das Verbundprojekt<br />

zur PFAS-Substitution<br />

Über PFAS und das<br />

mögliche Verbot<br />

(Bild: Banczerowski/Fraunhofer LBF)<br />

erfordern und unter welchen Bedingungen<br />

die Bauteile und Komponenten funktionieren<br />

müssen. Dann soll die Suche<br />

nach potenziellen Ersatzwerkstoffen starten;<br />

es werden den Teilnehmern Möglichkeiten,<br />

aber auch Grenzen heutiger Ersatzwerkstoffe<br />

aufgezeigt.<br />

„Mit diesem Wissen wollen wir es den<br />

Projektteilnehmern ermöglichen, ihre Situation<br />

besser einzuschätzen“, sagt Projektleiter<br />

Dr. Frank Schönberger, der am<br />

Fraunhofer LBF die Abteilung Synthese<br />

und Formulierung leitet. Das Interesse am<br />

Projekt war von Anfang an groß. Partner<br />

aus der Medizin<strong>technik</strong> sind beteiligt,<br />

weitere Interessenten haben nach Projektstart<br />

Kontakt aufgenommen.<br />

Den Anstoß fürs Projekt gab zwar die<br />

Diskussion um das mögliche EU-weite<br />

Verbot von PFAS. Doch auch die Tatsache,<br />

dass PFAS-Hersteller ihre Produktion eingestellt<br />

haben oder das Unsicherheiten<br />

hinsichtlich künftiger Verfügbarkeit bestehen,<br />

bringt die Anwender in Zugzwang.<br />

Manche Werkstoffe seien bereits<br />

nicht mehr im gewohnten Maß verfügbar<br />

oder nicht mehr in den bisher verwendeten<br />

„Grades“. „Für die PFAS-Anwender ist<br />

auch das ein wichtiger Grund, sich mit Alternativen<br />

zu befassen“, so Schönberger.<br />

Für ihre Recherchen und Auswertungen<br />

sind im Verbundprojekt neun Monate<br />

eingeplant. „Was in dieser Zeit im Projekt<br />

am Beispiel der ausgewählten Anforderungen<br />

zusammengetragen und ausgewertet<br />

wird, ist für die Teilnehmer verfügbar“,<br />

erläutert Schönberger. Er nennt das<br />

Wissen einen „Schatz“. „Wir werden das<br />

Thema PFAS- Substitu tion am Fraunhofer<br />

LBF sicherlich auch weiter verfolgen. Es<br />

laufen jetzt schon Einzelprojekte zu konkreten<br />

Entwicklungen, und weitere werden<br />

starten.“ Auch branchenspezifische<br />

Forschungsprojekte mit mehreren Partnern<br />

seien denkbar.<br />

Jetzt Emissionen reduzieren,<br />

in Zukunft vielleicht recyceln<br />

Die Emissionen zu reduzieren, hält auch<br />

Schönberger angesichts der Risiken für<br />

Umwelt und Gesundheit „auf jeden Fall<br />

für richtig“. Konzepte für eine Kreislaufwirtschaft,<br />

ein Zerlegen oder ein Recyceln<br />

der gefährlichen Substanzen, böten ebenfalls<br />

Chancen. „Dazu muss ich allerdings<br />

klar sagen: Das ist noch Zukunftsmusik.<br />

Zunächst braucht es verlässliche Rahmenbedingungen.“<br />

Auch damit sind die Überlegungen<br />

aber noch nicht am Ende. „Sollten PFAS<br />

generell verboten werden, wird wohl<br />

auch das Redesign von Produkten als Ansatz<br />

auf den Tisch kommen“, sagt Schönberger.<br />

Da das mit erheblichem Aufwand<br />

verbunden ist, sei das zum jetzigen Zeitpunkt<br />

nicht die bevorzugte Denkrichtung.<br />

Wie eine Zukunft ohne PFAS aussehen<br />

könnte, ist auch beim Nufringer Kunststoffspezialisten<br />

Ensinger GmbH ein Thema.<br />

PTFE und PVDF, das Polyvinylidenfluorid,<br />

sind die Substanzen aus der<br />

PFAS-Gruppe, die das Unternehmen<br />

hauptsächlich für Halbzeuge, Profile und<br />

Compounds nutzt. Für die Medizin<strong>technik</strong><br />

relevant sind davon vor allem Modifikationen,<br />

die PTFE enthalten. Daraus<br />

werden zum Beispiel Instrumente und Instrumentengriffe<br />

oder auch Halterungen<br />

hergestellt, in denen Medizinprodukte<br />

während der Sterilisation fixiert sind.<br />

„Wir sind schon länger damit beschäftigt,<br />

nach PTFE-freien Hochleistungskunststoffen<br />

zu schauen“, berichtet Applika -<br />

tionsingenieur Sebastian Roller. Die Kunden<br />

fragten das auch gezielt an.<br />

Für Gleitanwendungen gebe es schon<br />

Alternativen – ausgehend von Additiven,<br />

„mit denen wir zu stabilen verschleißbeständigen<br />

Werkstoffen kommen können.“<br />

Als Polymerbasis für Anwendungen mit<br />

den PFAS-freien Festschmierstoffen komme<br />

zum Beispiel PEEK in Frage. Für Medizinprodukte<br />

könnte das interessant sein,<br />

Unter dem Begriff PFAS werden Perund<br />

polyfluorierte Alkylsubstanzen<br />

zusammengefasst. Sie enthalten mit<br />

der Verbindung zwischen Kohlenstoffund<br />

Fluor-Atomen die festeste Bindung,<br />

die es in einem Molekül überhaupt<br />

geben kann.<br />

Rund 10000 verschiedene PFAS sind<br />

bisher hergestellt worden. Sie bieten<br />

Eigenschaften wie Gleitfähigkeit oder<br />

Stabilität gegen Chemikalien, die in<br />

der Industrie geschätzt werden. Sie<br />

sind extrem haltbar und auch als<br />

„Ewigkeitschemikalien“ bekannt. Verwendet<br />

werden sie in Zehn tausenden<br />

von Produkten. Dazu gehören Lebens -<br />

mittelverpackungen, Outdoortextilien,<br />

Schaumlöschmittel, Teppiche,<br />

Schmier stoffe, Skiwachse und Möbel<br />

sowie zahlreiche Medizinprodukte.<br />

Während der Herstellung oder nach<br />

der Entsorgung von Produkten freigesetzte<br />

PFAS lassen sich nicht wieder<br />

einfangen und auch kaum zerstören.<br />

So bleiben sie Jahre bis Jahrzehnte in<br />

der Umwelt und den Nahrungsketten<br />

und reichern sich dort an. Die Fluor-<br />

Verbindungen kommen im Blutserum<br />

vom Menschen vor und können zu gesundheitlichen<br />

Effekten führen.<br />

Um eine weitere Kontamination zu<br />

verhindern, haben fünf euro päische<br />

Länder – Norwegen, Schweden, Dänemark,<br />

die Niederlande und Deutschland<br />

– am 13. Januar 2023 bei der European<br />

Chemical Agency (ECHA) mit<br />

Sitz in Helsiniki einen Vorschlag zur<br />

Beschränkung der Herstellung, des<br />

Vertriebs und der Verwendung der<br />

PFAS eingereicht.<br />

In der Konsultationsphase bis Herbst<br />

2023 gingen dazu über 5600 Kommentare<br />

bei der ECHA ein. Die meisten<br />

kamen aus Schweden, Deutschland<br />

und Japan. Unter den rund 4400<br />

Kommentierenden waren Unternehmen<br />

und Verbände mit knapp 69 %<br />

am häufigsten vertreten, gefolgt von<br />

Individuen mit gut 27 %.<br />

Eine Entscheidung der Europäischen<br />

Kommission über den Vorschlag ist<br />

laut Umweltbundesamt voraussichtlich<br />

2025 zu erwarten.<br />

20 medizin&<strong>technik</strong> 01/2024

sofern diese nicht direkt mit dem menschlichen<br />

Körper in Kontakt kommen. Gleitoder<br />

Schiebeelemente in Instrumenten<br />

seien denkbar. „Wenn ein generelles<br />

PFAS-Verbot kommt, würden solche Lösungen<br />

natürlich gebraucht“, sagt Roller.<br />

Welchen Einschnitt ein Verbot für Medizinprodukte-Hersteller<br />

bedeuten würde,<br />

fasst Dr. Helmut Scherer, Mitglied der<br />

Geschäftsleitung bei Erbe Elektromedizin<br />

in Tübingen, zusammen: „Alle unsere Instrumente<br />

wären davon betroffen – und<br />

damit rund eine Million Patienten, die damit<br />

behandelt werden.“ Sollten keine<br />

PFAS mehr verwendet werden dürfen,<br />

müssten alle Produkte grundlegend überarbeitet<br />

werden. „Wir haben das in einem<br />

Projekt sogar schon versucht. Das Ergebnis<br />

war ernüchternd“, sagt Scherer. Ohne<br />

PFAS sei entweder der medizinische Nutzen<br />

weg gewesen oder die Ärzte „fanden<br />

die Produkte inakzeptabel schlecht“. Daher<br />

habe man in Tübingen zunächst entschieden,<br />

PFAS weiter zu verwenden.<br />

Dass es nicht einfach sein wird, auf<br />

PFAS zu verzichten oder sie zu substituieren,<br />

ist auch für den Toxikologen Prof.<br />

Brunn klar. Aber hier gelte: Wo ein Wille<br />

ist, ist auch ein Weg – was auch der Umgang<br />

mit anderen gefährlichen Substanzen<br />

gezeigt habe. „Wir haben es geschafft,<br />

auf DDT oder PCB zu verzichten.“ Verantwortlich<br />

zu handeln heiße heute, PFAS<br />

künftig so wenig wie irgend möglich zu<br />

verwenden. Das Schlagwort dazu laute:<br />

„Alara: as low as rea sonably achievable“.<br />

Details zum möglichen PFAS-Verbot<br />

oder Sonderregelungen für Medizin -<br />

Online<br />

weiterlesen<br />

Mehr über Handlungsempfehlungen<br />

für Unternehmen, Kunststoffe ohne<br />

PFAS und die Zukunft der Gasphasenfluorierung<br />

von Silikon lesen Sie in unserem<br />

Online-Portal unter<br />

www.medizin-und-<strong>technik</strong>.de/<br />

onlineweiterlesen<br />

produkte sind derzeit nur Spekulationen.<br />

Die angelaufenen Projekte geben aber<br />

Anlass zur Hoffnung, dass es Alternativen<br />

geben könnte. Und je eher diese ent -<br />

wickelt und getestet werden, desto mehr<br />

Vorteile haben alle Beteiligten zu erwarten.<br />

■<br />

Dr. Birgit Oppermann<br />

birgit.oppermann@konradin.de<br />

Exakte<br />

Dosierung.<br />

Immer wieder.<br />

Jetzt neu!<br />

WhisperValve Typ 6724<br />

mit Diagnosefunktion zur<br />

präventiven Wartung<br />

Im Labor entscheidet die präzise Dosierung von<br />

Flüssigkeiten und Gasen über genaue Testergebnisse.<br />

Unsere Lösungen dosieren schnell, genau und fügen sich<br />

passgenau in Ihr Gerät ein.<br />

Für In-Vitro-Diagnostik mit Zukunft. Mit Bürkert.<br />

Sprechen Sie uns an.<br />

www.buerkert.de/in-vitro-diagnostik<br />

We make ideas flow.<br />

01/2024 medizin&<strong>technik</strong> 21

■ [ TECHNIK ]<br />

Dank ihrer besonderen Bauweise sind Zykloidgetriebe außerordentlich leistungsfähig, sehr genau und robust<br />

(Bild: Nabtesco Precision Europe)<br />

Präzise Zykloidgetriebe bringen die<br />

Medizin<strong>technik</strong> auf Automationskurs<br />

Antriebs<strong>technik</strong> | Digitalisierung und Automatisierung eröffnen im Gesundheitswesen neue Möglichkeiten<br />

für Diagnostik, Behandlung und Pflege. Zykloidgetriebe mit hoher Positioniergenauigkeit<br />

von Nabtesco sorgen für Sicherheit, Zuverlässigkeit und Präzision in der Anwendung.<br />

Von einem Roboter operiert zu werden?<br />

Nur jeder fünfte Deutsche<br />

könnte sich mit diesem Gedanken anfreunden.<br />

Eine höhere Akzeptanz genießt<br />

der medizintechnische Fortschritt in Ländern<br />

wie Schweden oder Polen. Dort würden<br />

sich 40 % unters Roboter-Skalpell legen.<br />

Fakt ist: Der Roboter im OP spaltet<br />

die Gemüter. Fakt ist aber auch: Die Automatisierung<br />

ist längst im Gesundheitswesen<br />

angekommen, und Chirurgieroboter,<br />

maschinelle Helfer sowie automatisierte<br />

Systeme sind in vielen Bereichen Alltag.<br />

Treiber dieser Entwicklung sind vor allem<br />

Faktoren wie der anhaltende Fachkräftemangel,<br />

steigende Personalkosten, eine<br />

alternde Gesellschaft sowie die Zunahme<br />

an pflegebedürftigen Menschen. Der Kosten-<br />

und Effizienzdruck ist enorm, und so<br />

kommen medizinische Einrichtungen<br />

nicht umhin, ihre Prozesse zu optimieren<br />