ML volumen 8 6

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

www.mantenimientoenlatinoamerica.com<br />

Severidad. La severidad es un rateo que indica la seriedad del<br />

efecto del posible modo de fallo sobre el sistema. La<br />

severidad siempre se aplica sobre los efectos de los modos de<br />

falla. En realidad, hay una correlación directa entre efecto y<br />

severidad. El cálculo de la severidad consta de los factores de<br />

evaluación y de factores probabilísticos asociados a cada uno<br />

de ellos.<br />

Ocurrencia. La ocurrencia es el valor tasado correspondiente<br />

al número estimado (algunas veces un número acumulativo)<br />

de fallas que podrían ocurrir por una causa determinada, en<br />

el periodo de vida del sistema diseñado. La ocurrencia es<br />

obligatoria calcularla para cada causa única de fallo. Esta<br />

debe ser también el resultado del consenso total del equipo<br />

que está a cargo del sistema.<br />

Detección. La detección es la valoración de la probabilidad<br />

que los sistemas de control propuestos detecten la causa de<br />

una falla raíz específica, antes de que la parte sea instalada en<br />

el diseño. Para identificar el valor de detección, se debe<br />

estimar la habilidad de cada uno de los controles para<br />

detectar la falla antes de que esta llegue al cliente. Si la<br />

habilidad de los controles para detectar la falla es<br />

desconocida o no se puede estimar la detección, entonces la<br />

valuación de detección deberá ser la máxima.<br />

Tareas proactivas. La mejor manera de optimizar la<br />

disponibilidad de la planta es hacer algún tipo de<br />

mantenimiento proactivo. En los equipos hay distintos tipos<br />

de patrones en particular las características de desgaste se<br />

encuentran a menudo donde el equipo entra en contacto con<br />

el producto. Las fallas relacionadas con la edad<br />

frecuentemente van asociadas a la fatiga, corrosión, abrasión<br />

y evaporación. A continuación se muestra la probabilidad<br />

condicional de la falla con relación a la edad operacional.<br />

(Moubray, 1997).<br />

ANÁLISIS DE CRITICIDAD. Es un formato que establece y<br />

cualifica los criterios de criticidad evaluados para determinar<br />

la prioridad del mantenimiento. El análisis de criticidad es una<br />

herramienta importante dentro de un sistema de<br />

mantenimiento; su función básica es identificar y jerarquizar<br />

la maquinaria de acuerdo a su importancia dentro del<br />

proceso productivo de la empresa, clasificando los equipos en<br />

dos grandes grupos: maquinaria de mantenimiento<br />

preventivo y maquinaria de mantenimiento correctivo. De<br />

esta forma es posible destinar recursos humanos,<br />

tecnológicos y económicos en forma acertada, en aquellos<br />

equipos para los cuales es verdaderamente necesario invertir<br />

esfuerzos en un programa de mantenimiento preventivo, ya<br />

que para la organización estos equipos, deben contar siempre<br />

con altos niveles de disponibilidad.<br />

Consecuencias. Es la cuantificación de parámetros subjetivos<br />

analizados de acuerdo a criterios de la empresa, como son el<br />

impacto operacional (IO), flexibilidad operacional (FO), costos<br />

de mantenimiento (CM) e impacto sobre la seguridad y<br />

ambiente (ISA).<br />

Consecuencia = (IO x FO) + CM + ISA<br />

Frecuencia de fallas (FF). Representa la cantidad de fallas que<br />

presenta una maquina o equipo en un intervalo de tiempo<br />

definido, el cual debe ser cuantificado de acuerdo a los<br />

criterios definidos.<br />

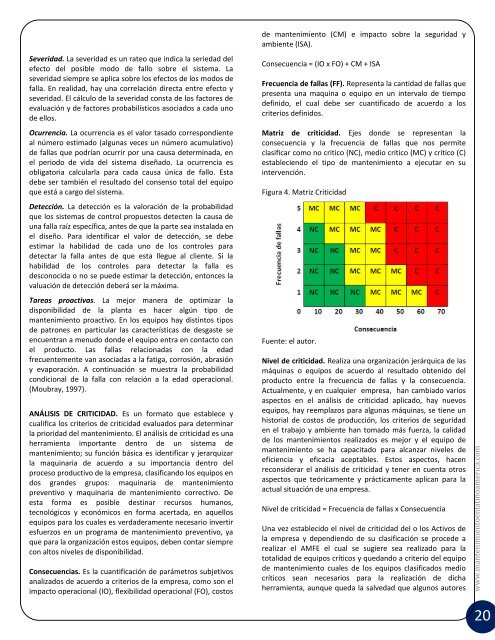

Matriz de criticidad. Ejes donde se representan la<br />

consecuencia y la frecuencia de fallas que nos permite<br />

clasificar como no critico (NC), medio critico (MC) y critico (C)<br />

estableciendo el tipo de mantenimiento a ejecutar en su<br />

intervención.<br />

Figura 4. Matriz Criticidad<br />

Fuente: el autor.<br />

Nivel de criticidad. Realiza una organización jerárquica de las<br />

máquinas o equipos de acuerdo al resultado obtenido del<br />

producto entre la frecuencia de fallas y la consecuencia.<br />

Actualmente, y en cualquier empresa, han cambiado varios<br />

aspectos en el análisis de criticidad aplicado, hay nuevos<br />

equipos, hay reemplazos para algunas máquinas, se tiene un<br />

historial de costos de producción, los criterios de seguridad<br />

en el trabajo y ambiente han tomado más fuerza, la calidad<br />

de los mantenimientos realizados es mejor y el equipo de<br />

mantenimiento se ha capacitado para alcanzar niveles de<br />

eficiencia y eficacia aceptables. Estos aspectos, hacen<br />

reconsiderar el análisis de criticidad y tener en cuenta otros<br />

aspectos que teóricamente y prácticamente aplican para la<br />

actual situación de una empresa.<br />

Nivel de criticidad = Frecuencia de fallas x Consecuencia<br />

Una vez establecido el nivel de criticidad del o los Activos de<br />

la empresa y dependiendo de su clasificación se procede a<br />

realizar el AMFE el cual se sugiere sea realizado para la<br />

totalidad de equipos críticos y quedando a criterio del equipo<br />

de mantenimiento cuales de los equipos clasificados medio<br />

críticos sean necesarios para la realización de dicha<br />

herramienta, aunque queda la salvedad que algunos autores<br />

20