Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

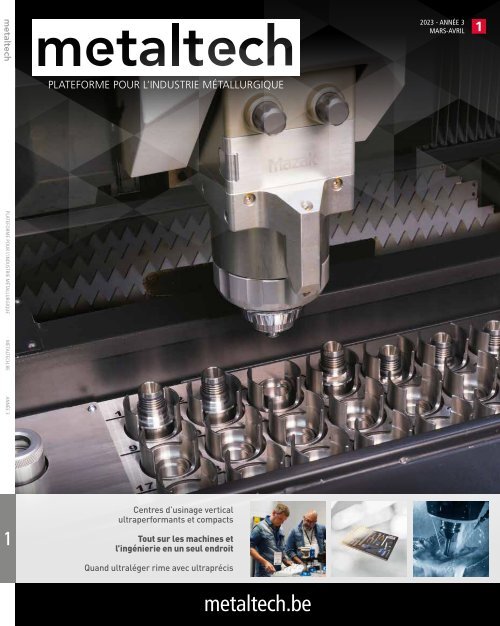

<strong>2023</strong> - ANNÉE 3<br />

MARS-AVRIL 1<br />

PLATEFORME POUR L’INDUSTRIE MÉTALLURGIQUE<br />

PLATEFORME POUR L’INDUSTRIE MÉTALLURGIQUE METALTECH.BE ANNÉE 3<br />

1<br />

Centres d’usinage vertical<br />

ultraperformants et compacts<br />

Tout sur les machines et<br />

l’ingénierie en un seul endroit<br />

Quand ultraléger rime avec ultraprécis<br />

metaltech.be

UN USINAGE DE HAUTE BRILLANCE<br />

A LA FORME PARFAITE<br />

POUR UNE EXTRÊME PRECISION<br />

EXPÉRIMENTEZ HORN<br />

Des résultats exceptionnels proviennent toujours de l’association<br />

d'un processus d’usinage optimal et de l’outil parfait. Pour atteindre de tels résultats,<br />

HORN combine technologie de pointe, performance et fiabilité.<br />

JOURNÉES<br />

TECHNOLOGIQUES<br />

HORN <strong>2023</strong><br />

DU 14 AU 16 JUIN<br />

horn-technologydays.com

Optimisation autonome<br />

des processus<br />

permet la communication de<br />

données en temps réel, l'analyse des<br />

processus et l'optimisation des<br />

paramètres.<br />

Porte-outil à expansion hydraulique<br />

Usinage complet/simultané<br />

jusqu'à faces<br />

5<br />

Système de serrage manuel KSX<br />

Jusqu'à 90% d'économie<br />

sur les temps de set-up.<br />

Système de changement<br />

rapide des palettes<br />

© 2021 SCHUNK GmbH & Co. KG<br />

Un plus pour équiper votre<br />

Centre d'usinage.<br />

Augmentez l'efficacité de votre<br />

système avec les composants de la<br />

technique de serrage SCHUNK :<br />

Réduisez vos temps d'équipement et<br />

augmentez votre flexibilité.

In Memoriam<br />

Bert Louwers (1956-<strong>2023</strong>)<br />

De manière totalement inopinée, Bert Louwers, fondateur de Louwers<br />

Uitgeversorganisatie (aujourd’hui Louwers Mediagroep), est décédé le 2 janvier <strong>2023</strong>.<br />

Bert n’avait que 66 ans.<br />

La finitude de la vie a eu raison d’un entrepreneur dans l’âme et d’un homme<br />

formidable. Nous ne parvenons toujours pas à le croire.<br />

Nous caressons de nombreux bons souvenirs en cette triste période, comme<br />

l’attention que Bert portait à son personnel. S’il y avait quelque chose à fêter, il<br />

l’organisait. Jusqu’à l’été dernier : une fête sur un bateau en l’honneur du 35e<br />

anniversaire de l’entreprise. Tous ceux qui étaient présents, des collègues directs<br />

aux indépendants et des fournisseurs aux clients, ont été choyés. Un événement<br />

qui ne s’oubliera pas de sitôt. Toute la journée, Bert a arboré un large sourire. Pour<br />

lui, ce fut du plaisir, du plaisir et encore du plaisir car... tous les invités avaient du<br />

plaisir !<br />

Bert connaissait comme personne les tenants et les aboutissants d’un entrepreneuriat<br />

gagnant. Ses récits sur la création de Louwers Mediagroep étaient inspirants.<br />

Partant de rien, il a passé avec passion ses premiers appels téléphoniques de vente.<br />

Il avait installé son bureau dans le grenier de son domicile. Pour y travailler, les<br />

cheveux soigneusement peignés, il portait toujours une chemise impeccable et ne<br />

mettait pas de pantoufles mais d’élégants souliers. C’était le seul moyen pour lui de<br />

se mettre dans le bon état d’esprit pour la vente, la croissance et l’entrepreneuriat.<br />

Il prenait non seulement ses clients au sérieux, mais également ses propres rêves<br />

et ambitions.<br />

Et que dire du magnifique immeuble à Weert ou de l’emplacement unique de<br />

l’implantation belge à Oostkamp : Bert a opté pour la classe affaires. Il savait que le<br />

message de Louwers Mediagroep devait être cohérent jusque dans chaque détail<br />

pour que l’entreprise puisse croître et prospérer.<br />

Ces dernières années, il avait délégué les activités à son fils Stefan et à Wim, qui<br />

ont progressivement repris le flambeau. Bien sûr, cela n’a pas toujours été facile<br />

pour Bert. Après tout, son entreprise était son bébé. Mais il avait compris mieux<br />

que quiconque qu’une transition progressive était une condition préalable à la<br />

continuité de l’organisation. Il a donc pris ses responsabilités comme une évidence :<br />

transmettre l’attention pour les employés, leurs familles et le réseau autour de<br />

Louwers Mediagroep. Car cela ne pouvait pas s’arrêter !<br />

Bert, l’entrepreneur et le mentor de beaucoup, restera toujours pour nous l’homme<br />

d’une vision saine, humaine et avisée de l’avenir. Malheureusement, cet avenir ne<br />

lui a pas été accordé.<br />

Nous souhaitons à son épouse Mariëlle, à son fils Stefan, à sa belle-fille Zoë et à son<br />

petit-fils James le courage et la force pour surmonter cette épreuve. Nous espérons<br />

qu’ils trouveront du réconfort non seulement dans nos chaleureuses pensées, mais<br />

aussi dans les merveilleux et impérissables souvenirs que Bert a laissés.

LA DÉCOUPE LASER AU PLUS<br />

HAUT NIVEAU.<br />

Choisissez le laser MSE Smart FL ,<br />

puissant et fiable.<br />

1. Portail dynamique<br />

2. Plage de coupe de 1500x3000 à 2500x6000 mm<br />

3. Intégration de l’industrie 4.0<br />

4. Table navette automatique<br />

5. Qualité de coupe extrêmement rapide et précise

Bienvenue en <strong>2023</strong>, année charnière<br />

Éditorial<br />

Une page s’est tournée avec soulagement. Après une année 2022 compliquée à plus d’un titre,<br />

plombée par les incertitudes économiques et la volatilité des coûts de l’énergie, qui ont parfois atteint<br />

des sommets stratosphériques, les regards se portent résolument vers l’avenir, avec curiosité mais<br />

également avec une belle dose d’optimisme salvatrice. L’avenir à court et moyen terme avant tout.<br />

Puisque les experts s’accordent à dire que le pire semble être derrière nous, les entreprises du secteur<br />

de la transformation des métaux entament cette nouvelle année avec l’attention (enfin) à nouveau<br />

focalisée à 100% sur le « business as usual », autrement dit un sain retour vers leurs activités<br />

principales.<br />

Toutefois, il ne serait pas judicieux de négliger l’impact dans un futur proche qu’aura l’adoption de<br />

la nouvelle directive européenne Corporate Sustainability Reporting Directive (CSRD) qui remplacera<br />

dès 2024 la Non Financial Reporting Directive (N<strong>FR</strong>D). Sans entrer dans les détails, cette nouvelle<br />

directive obligera les entreprises à établir un reporting extra-financier sur leurs implications RSE, c’està-dire<br />

environnementales, sociales et sociétales. Dans un premier temps, elle ne concernera que les<br />

institutions publiques et les entreprises de plus de 500 salariés mais un an plus tard, soit en 2025, elle<br />

visera aussi les grandes entreprises de plus de 250 salariés, 20 millions d’euros au bilan et 40 millions<br />

de chiffre d’affaires, mais également les PME cotées en bourse (hors micro-entreprises de moins de<br />

10 employés).<br />

L’une des finalités de la CSRD consiste à lutter contre le greenwashing et observer les réelles avancées<br />

des entreprises en matière de développement durable. Tout bénéfice pour le climat, me direz-vous.<br />

De fait, mais pas sans conséquences évidemment. Car cette nouvelle directive impose de prendre<br />

des mesures et de mettre en place une stratégie pour minimiser l’empreinte carbone, rationaliser<br />

l’utilisation des matières premières, maximiser l’efficacité énergétique de l’outil de production dans<br />

sa globalité. Et cela présuppose d’impliquer les sous-traitants et les fournisseurs tout au long de la<br />

chaîne de valeur. Il y a donc, clairement, matière à réflexion !<br />

Ceci étant évoqué, revenons à notre quotidien, à savoir votre « core business ». A l’occasion du<br />

salon Machineering, nous vous proposons un large dossier inspirant. Sous la devise : « Tout sur les<br />

machines et sur l’ingénierie sous le même toit », les plus de 110 exposants présents au salon vous<br />

adressent d’ores et déjà un message clair : mieux on intègre l'ensemble de la chaîne de production, de<br />

la conception à la fabrication, mieux on maîtrise les coûts de production. Vous y serez bien informés<br />

sur les dernières tendances en matière d ’automatisation, de numérisation et de fabrication additive.<br />

Mais tout autant sur les diverses solutions existantes pour faire face à d’autres défis de taille, tels que<br />

la pénurie de main-d’œuvre qualifiée et la préservation de la bonne santé du capital humain en charge<br />

de l’appareil de production. Restez donc bien informés pour mieux réagir aux attentes actuelles du<br />

secteur.<br />

Bonne lecture ! .<br />

Luc Ophals<br />

| 7

Plateforme pour l’industrie<br />

métallurgique<br />

metaltech.be<br />

Année 3 • numéro 1 <strong>2023</strong><br />

Paraît 2x par an<br />

Éditeur<br />

10 Quand la précision est une évidence<br />

12 Que se passe-t-il dans le découpage<br />

au laser ?<br />

16 Le découpage plasma prêt pour l'avenir<br />

Domein De Herten<br />

Hertsbergsestraat 4<br />

B-8020 Oostkamp<br />

+32 50 36 81 70<br />

info@louwersmediagroep.be<br />

louwersmediagroep.be<br />

Rédaction finale<br />

Luc Ophals<br />

Équipe de rédaction<br />

Valérie Couplez, Johan Debaere, Luc Ophals,<br />

Piet Debisschop, Elise Noyez<br />

Gestion de projet<br />

Freddy Fierens<br />

f.fierens@louwersmediagroep.be<br />

Alexander Dewaele<br />

a.dewaele@louwersmediagroep.be<br />

Secrétariat<br />

Sarah Dierick<br />

Riana Holley<br />

Elke Kina<br />

traffic@louwersmediagroep.be<br />

Publicité<br />

Un PDF en haute résolution doit être fourni via<br />

AdPortal. Si vous n’avez pas encore reçu de lien<br />

pour le téléchargement, envoyez un mail à<br />

traffic@louwersmediagroep.be<br />

Abonnement<br />

Belgique: € 25,00 par an, hors TVA<br />

Hors Belgique: € 65,00 par an, hors tva<br />

ING Bank BE33 3631 9320 5246<br />

BIC BBRUBEBB<br />

À l’att. de: Louwers Mediagroep BVBA avec<br />

mention “<strong>Metaltech</strong>”<br />

Information sur les abonnements<br />

+32 50 36 81 70<br />

Changement d’adresse<br />

A signaler par écrit au moins 3 semaines avant<br />

le déménagement à :<br />

Hertsbergsestraat 4, B-8020 Oostkamp<br />

Résiliation<br />

Sans avis écrit de résiliation deux mois avant<br />

la fin de la période d’abonnement, celui-ci est<br />

automatiquement prolongé d’un an.<br />

Lecteurs contrôlés<br />

Entreprises de construction métallique, entreprises<br />

de travail de la téle, industrie<br />

d’usinage, fabricants de moules, ateliers de<br />

peinture, ateliers de meulage, fabricants,<br />

fournisseurs, importateurs, grossistes, fournisseurs<br />

et sous-traitants, centres de formation,<br />

bureaux d’études et agences de recherche et<br />

organisations du secteur<br />

Graphisme/Direction artistique<br />

studio@louwersmediagroep.be<br />

+32 50 36 81 70<br />

Impression<br />

Imprimerie Pattyn, Veurne<br />

Aucune partie de cette publication ne peut être reprise ou<br />

reproduite sans l’autorisation écrite de l’éditeur et sans mention<br />

de la source. Bien que ce magazine ait été réalisé avec le plus<br />

grand soin, éditeur et auteurs ne peuvent être tenus responsables<br />

de la justesse et de l’exhaustivité de l’information. Ils n’acceptent<br />

en conséquence aucune responsabilité pour les dommages de<br />

toute nature, résultant d’actions et/ou de décisions basées sur<br />

cette information.<br />

10<br />

16<br />

24<br />

18 De Pen: L'automatisation et la numérisation<br />

sont obligatoires<br />

20 Ergonomie adaptée à votre application<br />

MACHINEERING<br />

24 Salon technologique pour les solutions de<br />

fabrication intelligente<br />

30 Prêt à franchir une nouvelle<br />

étape vers l'avenir ?<br />

32 Maîtriser les processus :<br />

Usinage dur<br />

34 Puissance doublée, productivité<br />

plus que doublée<br />

38 Optimisation du pliage robotise<br />

40 Automatisation des processus dosés<br />

dans le tournage et le fraisage<br />

42 Plusieurs marques sous le même toit<br />

44 Prêt pour une merveilleuse nouvelle<br />

année<br />

46 Fraiseuse à banc CNC pour l'usinage de<br />

pièces de taille moyenne<br />

50 Nouvelle machine à scier semiautomatique<br />

pour le commerce d'acier<br />

52 L’automatisation d’un cobot DIY comme<br />

main- d’oeuvre supplémentaire<br />

56 Une efficacité maximale grâce<br />

à un entrepôt automatisé<br />

60 Une concentration accrue<br />

sur le marché belge<br />

62 Une machine de découpe au jet d'eau<br />

aide à construire la technologie agricole<br />

de demain<br />

64 Quand le courage de prendre<br />

des risques est récompensé<br />

70 L'optimisation est facile<br />

avec les bonnes machines

231289 Cover MetalTech 03-<strong>2023</strong>.indd 1 27/02/<strong>2023</strong> 15:40<br />

Sommaire<br />

72 Ébavurage sans soucis<br />

76 Le serrage ultime est devenu<br />

réalité : précis, modulaire et<br />

ultrarapide !<br />

78 L'intelligence artificielle pour<br />

surveiller les outils de coupe<br />

80 L'aspiration à la torche gagne en<br />

popularité<br />

84 Un sous-traitant industriel de tôlerie<br />

fine investit pour élargir son offre<br />

86 Investir dans l’impression 3D:<br />

une relation gagnant-gagnant ?<br />

38<br />

90 Une technologie de poinçonnage<br />

moderne pour un usinage simple et<br />

polyvalent de la tôle<br />

92 L’effet des textures sur<br />

le frottement<br />

96 <strong>Metaltech</strong> partenaires<br />

44<br />

82<br />

Couverture: YAMAZAKI MAZAK EUROPE<br />

<strong>2023</strong> - ANNÉE 3<br />

MARS-AVRIL 1<br />

PLATEFORME POUR L’INDUSTRIE MÉTALLURGIQUE<br />

32<br />

62<br />

PLATEFORME POUR L’INDUSTRIE MÉTALLURGIQUE METALTECH.BE ANNÉE 3<br />

1<br />

Centres d’usinage vertical<br />

ultraperformants et compacts<br />

Tout sur les machines et<br />

l’ingénierie en un seul endroit<br />

Quand ultraléger rime avec ultraprécis<br />

metaltech.be<br />

34<br />

76<br />

Pour rester gratuitement au courant<br />

de l’actualité, suivez-nous sur les<br />

réseaux sociaux et inscrivez- vous à<br />

notre newsletter.<br />

www.metaltech.be

Joris Van den Ende (Hoffmann Group) et Bertand Wouters (Dynali Helicopter Company) témoignent d’une belle complicité entre les deux partenaires. Avec comme<br />

résultat, la mise en place de solutions pertinentes, efficaces et éprouvées.<br />

Quand la précision est une évidence<br />

Dynali Helicopter Company est un fabricant d’hélicoptères ultralégers et de solutions aériennes autonomes qui s’est implanté à Nivelles<br />

depuis vingt ans déjà. Sur son site actuel qui couvre 4.000 mètres carrés dans le zoning de Thines, une trentaine de collaborateurs<br />

concentrent toutes les compétences requises à la fabrication et à l’assemblage des hélicoptères biplace ULM (classe 6), et autres plateformes<br />

pour hélidrones. Leader dans son domaine, le fabricant belge compte bien poursuivre sa croissance et satisfaire ses objectifs de<br />

légèreté et de fiabilité avec l’aide de partenaires de choix.<br />

Texte: Luc Ophals Photos: Luc Ophals et Hoffmann Group<br />

Une réputation solide et mondiale<br />

C’est avec son hélicoptère H3 sport biplace,<br />

d’une masse maximale au décollage de 530<br />

kg, que le fabricant s’est bâti une réputation<br />

bien connue d’agilité, de confort et de faibles<br />

coûts d’utilisation. Depuis plusieurs années,<br />

le fabricant quitte quelque peu le chemin des<br />

activités de loisirs pour emprunter la voie du<br />

B2B et des drones à usage commercial. Par<br />

l’intermédiaire de sa nouvelle division Aerial<br />

Solutions, la recherche & développement se<br />

concentre sur la mise au point de plateformes<br />

pour drones hélicoptères destinés à la surveillance<br />

territoriale et maritime, l’agriculture de<br />

précision, la surveillance d’infrastructures, le<br />

transport médical d’urgence ou la logistique.<br />

Les solutions alors proposées sont en parfaite<br />

adéquation avec les applications visées et intègrent<br />

les équipements et systèmes spécifiques<br />

aux besoins du client. De la préparation des<br />

moteurs à l’avionique, chaque solution mise au<br />

Le nouvel étau XTRIC est un étau<br />

multifonctions, autocentrant, autorisant<br />

un changement des mors ultrarapide en<br />

une poignée de secondes, et adapté à<br />

toutes les utilisations imaginables.<br />

10 |

point témoigne d’un processus de fabrication<br />

rigoureux et précis, sanctionné par un essai de<br />

vol en guise de garantie ultime.<br />

Précision et qualité grâce à un<br />

partenariat mutuellement bénéfique<br />

Les usinages de tournage chez le constructeur<br />

Dynali sont aussi diversifiés que complexes<br />

et précis. Bertand Wouters, responsable<br />

technique, témoigne. « Cela fait maintenant<br />

18 ans que je suis en charge des opérations<br />

de tournage sur le site. Dans la recherche<br />

d’un partenaire fiable et expert en matière<br />

d’outils d’usinage, il est évident qu’un climat<br />

de confiance est primordial, tout comme les<br />

qualités techniques, la flexibilité et la rapidité<br />

des livraisons. Et c’est précisément ce que le<br />

groupe Hoffmann nous garantit depuis le<br />

début de notre collaboration. Et c’est toujours<br />

le cas aujourd’hui. Au niveau des outils par<br />

exemple, la nouvelle gamme d’étaux Garant<br />

XTRIC est un acquis capital. » Joris Van den<br />

Ende, responsable technico-commercial chez<br />

Hoffmann Group nous explique la valeur<br />

ajoutée du nouvel outil : « Il s’agit d’un étau<br />

multifonctions particulièrement facile à utiliser.<br />

Le concept de serrage unique avec système de<br />

changement rapide pour les mors vous permet<br />

de gagner un temps précieux lors du serrage<br />

de pièces brutes et de pièces finies. Les options<br />

de fixation polyvalentes offrent une grande<br />

marge de manœuvre pour une manipulation<br />

flexible. Tout cela associé à une très haute<br />

précision et qualité. »<br />

Un e-shop qui allie exhaustivité, clarté<br />

et convivialité, le tout sans perte de<br />

temps inutile<br />

« Lorsque je me connecte en ligne sur le site<br />

de Hoffmann Group, j’ai la certitude de trouver<br />

en un rien de temps l’outil que je recherche,<br />

avec toutes les infos techniques pertinentes,<br />

par le biais de l’eTool ou de ToolScout. Une<br />

fois ma recherche validée, je peux facilement<br />

passer commande dans l’eShop, consulter la<br />

disponibilité de l’outil et vérifier les possibilités<br />

de livraison. Sans devoir naviguer inutilement<br />

dans un menu complexe. » atteste Bertand<br />

Wouters. Et il ajoute : « Si je ne trouve pas<br />

directement l’outil dont j’ai besoin dans la base<br />

gigantesque de plus de 500.000 outils, je peux<br />

exposer mon problème et transmettre un plan<br />

à Arnaud Lefebvre, spécialiste technique chez<br />

Gödde. Et ensemble, nous trouvons rapidement<br />

la solution adéquate. »<br />

Une collaboration inspirante<br />

Mais le partenariat ne se limite pas au seul<br />

outillage. Car le fabricant d’outils Hoffmann<br />

veut également inspirer ses clients dans tous<br />

leurs processus logistiques et organisationnels.<br />

Toujours dans un souci de gain de temps et<br />

de productivité. « Grâce à notre configurateur<br />

en ligne eForm, notre client peut concevoir de<br />

façon rapide et intuitive des inserts d’outils<br />

ou des compartiments en mousse rigide sur<br />

mesure pour ses outils. Une fois livrés, ces<br />

inserts permettent de repérer le ou les outils<br />

manquants et d’éviter ainsi de les perdre. »<br />

confie Joris Van den Ende. » Bertrand Wouters :<br />

« Les compartiments en mousse rigide sont<br />

différenciés par des codes couleur. Chaque<br />

outil manquant est vite identifié. C’est un<br />

gain de temps et cela évite des conséquences<br />

dramatiques, songez par exemple à un tournevis<br />

oublié dans un hélicoptère en attente de<br />

livraison. Par ailleurs, nous avons demandé<br />

de réaliser un mousse avec compartiments<br />

découpés pour un kit de maintenance standard,<br />

ce qui évite de recourir à une servante d’atelier<br />

ultra complète dont la plupart des outils ne<br />

sont d’aucune utilité pour la maintenance et<br />

donc de perdre un temps précieux. » C’est<br />

aussi dans cette optique que s’inscrivent les<br />

formations techniques organisées dans les<br />

installations du fabricant allemand.<br />

Nul doute que le partenariat entre ses deux<br />

acteurs de pointe que sont Dynali et Hoffmann<br />

Group prendra encore plus d’importance dans<br />

Grâce au configurateur en ligne eForm, le client peut<br />

concevoir de façon rapide et intuitive des inserts<br />

d’outils ou des compartiments en mousse rigide sur<br />

mesure pour y ranger ses outils.<br />

« Dans la recherche d’un partenaire fiable et expert<br />

en matière d’outils d’usinage, il est évident qu’un<br />

climat de confiance est primordial, tout comme les<br />

qualités techniques, la flexibilité et la rapidité des<br />

livraisons. Et c’est précisément ce que le groupe<br />

Hoffmann est en mesure de garantir. »<br />

L’e-shop allie exhaustivité, clarté et convivialité, le tout sans perte de temps inutile.<br />

un proche avenir, au vu de la complexité accrue<br />

des pièces manufacturées, des obligations de<br />

traçabilité des composants et du développement<br />

des activités. Hormis la production d’une<br />

petite trentaine d’hélicoptères légers sur base<br />

annuelle, Dynali ambitionne de relever avec brio<br />

le défi de la fabrication d’hélidrones commerciaux,<br />

ce qui devrait fortement « booster » le<br />

chiffre d’affaires et induire une augmentation<br />

significative du personnel. ■<br />

| 11

Ces dernières années, de nombreuses technologies se sont ajoutées, permettant aux utilisateurs d'adapter le faisceau laser au<br />

matériau en question qui passe sur la table.<br />

QUE SE PASSE-T-IL DANS LE DÉCOUPAGE AU LASER ?<br />

Que se passe-t-il dans le découpage au laser ? Le début de l'année est toujours un bon moment pour se projeter dans l'avenir. Vous pourrez<br />

bientôt voir par vous-même les dernières technologies de travail de la tôle au salon Machineering, mais nous sommes déjà heureux<br />

de vous donner un aperçu de ce qui se passe sur le marché des découpeuses laser. En effet, les découpeuses laser restent « l'arme de<br />

prédilection » de la plupart des métallurgistes pour la découpe de leurs pièces. Quelles sont les tendances à découvrir au salon ? Un<br />

avant-goût.<br />

Texte: Valérie Couplez Photos: iStock<br />

Plus c'est grand, mieux c'est. Les formats de<br />

tôle préférés par l'industrie sont de plus en<br />

plus grands. Inévitablement, les machines<br />

utilisées pour les travailler doivent aussi avoir<br />

des tables de coupe plus grandes. Dans les<br />

découpeuses laser à plat, des modèles allant<br />

jusqu'à 8 m de long et 2,5 m de large sont<br />

entre-temps disponibles. Dans le travail sur<br />

mesure, il peut même s'agir d'une dimension<br />

plus grande, et là aussi, la fréquence de ce<br />

type de projet augmente. Cette demande de<br />

tôles plus grandes a bel et bien toujours existé.<br />

Mais aujourd'hui, le volume est suffisant pour<br />

justifier le coût d'investissement dans des<br />

machines plus grandes. Cela s'inscrit dans<br />

le cadre de la tendance vers des surfaces de<br />

matériaux plus grandes et sans soudure, par<br />

exemple dans le secteur de la construction<br />

ou de la navigation. En effet, cela permet de<br />

réduire le travail de soudage et de multiplier<br />

les possibilités de préfabrication. En même<br />

temps, en interne, cela offre la possibilité de<br />

réaliser des imbrications plus efficaces. Tout le<br />

monde y gagne, en d'autres termes.<br />

12 |

La technologie avancée de vision et d'optique qu'elles renferment permet de donner plus facilement<br />

aux têtes de découpe laser la précision qui fait parfois défaut aux robots, par exemple.<br />

Plus de variations dans le faisceau laser<br />

Ces dernières années, de nombreuses technologies<br />

se sont ajoutées, permettant aux utilisateurs<br />

d'adapter le faisceau laser au matériau<br />

en question qui arrive sur la table. Chaque<br />

fabricant a sa propre technologie brevetée et<br />

sa propre dénomination pour celle-ci, mais<br />

l'essentiel dans chaque cas est que l'on peut<br />

placer des points focaux de différentes tailles,<br />

créant un faisceau avec un noyau interne et un<br />

noyau externe, dont l'intensité peut être ajustée.<br />

Cet outil s'est avéré être un instrument très<br />

utile pour pénétrer des matériaux épais à l'aide<br />

d'un faisceau très focalisé, puis, en envoyant<br />

de l'énergie vers le noyau extérieur, pour ouvrir<br />

lentement le matériau afin d'obtenir une coupe<br />

de taille suffisante.<br />

Une technique intéressante pour les matériaux<br />

plus épais, certes, mais également pour les<br />

« Depuis quelque temps, ce n'est plus la découpe<br />

qui constitue le goulot d'étranglement, il<br />

s'agit maintenant de pouvoir sortir les pièces<br />

du squelette et de les retirer de la table aussi<br />

rapidement que possible. »<br />

matériaux autrement moins faciles à découper,<br />

comme l'acier tendre. Elle a élargi encore davantage<br />

le champ d'action de la technologie de<br />

découpage au laser. Notamment pour l'industrie<br />

de la construction afin de découper des fentes<br />

dans des poutres profilées pour un assemblage<br />

facile comme une structure Meccano. Il est<br />

même question de développer des systèmes<br />

pour amener cette technologie sur le chantier.<br />

La course à la puissance<br />

La tendance que toute personne active dans la<br />

découpe laser aurait pu ajouter à cette liste est<br />

la demande croissante de puissance accrue. Les<br />

sources laser sont de plus en plus puissantes.<br />

On trouve déjà sur le marché des systèmes<br />

dépassant les 20 kW. La raison en est évidente :<br />

elles permettent une plus grande productivité,<br />

surtout lorsqu'on travaille avec des matériaux<br />

plus épais. Avec les machines de découpe laser,<br />

on peut même aller jusqu'à 50 mm d'épaisseur<br />

entre-temps. ❯<br />

| 13

TRUMPF TruLaser<br />

Lasercutting<br />

BrightLine<br />

Unique 2-in-1 fiber cable that<br />

increases cutting quality and<br />

ensures easier part removal<br />

Highspeed Eco<br />

Save up to 70% in<br />

cutting-gas consumption<br />

Continuous protective<br />

glass monitoring<br />

New “nano joints”<br />

technology<br />

Collision protection<br />

Produce in all security,<br />

day and night<br />

CoolLine<br />

Nest parts more closely<br />

EdgeLine Bevel<br />

Automatic weld seam<br />

preparation, even during cutting<br />

Visit us at the fair Machineering in Brussels Expo<br />

29-31/03/<strong>2023</strong> | Stand 168 – hall 8<br />

Registration: www.vac-machines.be<br />

Kleine Pathoekeweg 13-15, B-8000 Brugge<br />

Phone: +32 50 31 50 83 / sales@vac-machines.be<br />

www.vac-machines.be

Pourtant, il semble que la fin de la course se<br />

profile discrètement. Depuis quelque temps, ce<br />

n'est plus la découpe qui constitue le goulot<br />

d'étranglement, il s'agit maintenant de pouvoir<br />

retirer les pièces du squelette et de la table tout<br />

aussi rapidement. Ainsi, si l'essentiel des matériaux<br />

qui passent sur la table de découpe sont<br />

limités en épaisseur, il n'est certainement pas<br />

nécessaire de chercher la puissance extrême.<br />

Car la course de ces dernières années a fait en<br />

sorte que les puissances moyennes (8 à 12 kW)<br />

sont désormais beaucoup plus abordables. Le<br />

prix a fortement baissé, de sorte que ceux qui<br />

ont besoin d'un laser de 8 kW peuvent probablement<br />

déjà s'offrir un 12 kW. Et dans ce cas,<br />

les gains de productivité et de flexibilité sont<br />

bel et bien encore intéressants.<br />

Une technologie optique plus intelligente<br />

Les sources laser ne sont pas les seules à avoir<br />

subi cette évolution vers plus de puissance<br />

et moins de coûts, il en va de même pour la<br />

technologie optique cachée dans les découpeuses<br />

laser. Songez en premier lieu aux têtes de<br />

découpe laser. Là aussi, nous parlons désormais<br />

de puissances plus élevées en moyenne. La<br />

norme se situe plutôt autour de 15 à 16 kW. De<br />

ce fait, lorsqu'un matériau plus épais nécessite<br />

quand même une grande puissance, il est réellement<br />

possible d'extraire celle-ci de la machine.<br />

En outre, ces dernières années, l'intelligence<br />

nécessaire a été ajoutée aux têtes de découpe<br />

laser. La technologie avancée de vision et<br />

d'optique qu'elles contiennent permet de<br />

donner aux têtes de découpe laser la précision<br />

qui fait parfois défaut aux robots, par exemple.<br />

Elles sont donc plus faciles à intégrer dans les<br />

solutions d'automatisation.<br />

Plus de flexibilité<br />

Les métallurgistes sont de plus en plus conscients<br />

des avantages que la technologie laser<br />

peut offrir pour délivrer des produits irréprochables.<br />

Cela va au-delà de la seule découpe laser.<br />

La même source laser à fibre peut également<br />

être utilisée pour le soudage, le nettoyage et le<br />

marquage. Votre découpeuse laser qui marque<br />

aussi instantanément le bon numéro de série<br />

sur la tôle : c'est possible.<br />

Du reste, des cellules laser flexibles combinant<br />

tous ces opérations sont également<br />

envisagées. Dans la production de batteries,<br />

par exemple. Au lieu d'une longue chaîne de<br />

montage, qui paralyse toute l'usine en cas de<br />

défaillance le long de la ligne, trois ou quatre<br />

cellules travaillant indépendamment les unes<br />

des autres offrent plus de continuité. Ajoutez<br />

à cela des véhicules à guidage automatique<br />

qui transportent les pièces vers et depuis les<br />

cellules, et vous obtenez une solution entièrement<br />

automatisée.<br />

Dans le même temps, d'autres technologies<br />

que la fibre sont encore à l'étude. Pour rester<br />

dans le domaine des batteries, les lasers à diode<br />

bleue et les lasers à disque vert ont déjà prouvé<br />

la valeur ajoutée qu'ils peuvent apporter aux<br />

matériaux réfléchissants comme le cuivre et<br />

l'aluminium. Mais leur terrain de jeu sera limité<br />

à des niches spécifiques. Ceux qui ne les voient<br />

passer que très occasionnellement dans leur<br />

atelier ont tout intérêt à s'en tenir à la source<br />

laser à fibre. ■<br />

« Lorsque la plupart des matériaux<br />

qui passent sur la table de découpe sont<br />

limités en épaisseur, il n'est pas nécessaire de<br />

chercher à atteindre une puissance extrême. »<br />

Les formats de tôle privilégiés par l'industrie sont de plus en plus grands. Il est donc inévitable que les machines destinées à les traiter<br />

disposent également de tables de découpe plus grandes.<br />

| 15

Le découpage plasma prêt pour l'avenir<br />

La technologie de découpe au plasma est confrontée à la concurrence croissante du laser à fibre. Pourtant, en tant que distributeur de<br />

Kjellberg ¬Finsterwalde, Plasma Solutions est plus que jamais prêt à affronter la concurrence. Le dernier-né de la série Q, le Q4500, est<br />

la réponse parfaite à l'évolution vers des systèmes de plus en plus lourds qui offrent la qualité bien connue dans les tôles fines, mais qui<br />

peuvent aussi traiter sans problème de plus grandes épaisseurs. Jan van Overbeeke, directeur de Plasma Solutions, nous informe sur les<br />

principales évolutions.<br />

Texte: Valérie Couplez Photos: Plasma Solutions<br />

Les nouvelles sources plasma Q4500 présentées par Kjellberg Finsterwalde lors du dernier EuroBLECH ont surtout établi de nouvelles normes,<br />

avec leur puissance de 450 A et la meilleure qualité de coupe à ce jour.<br />

Le plasma est condamné ? Rien n'est moins vrai.<br />

Depuis le mois d'octobre, Plasma Solutions a<br />

déménagé vers un nouveau site à Lichtaart.<br />

« La surface a été multipliée par quatre »,<br />

estime Jan Van Overbeeke. « Nous sommes<br />

donc prêts à nous développer davantage ».<br />

Car si la découpe au plasma se voit talonnée<br />

par le laser à fibre dans le segment jusqu'à<br />

15 mm, c'est précisément sa polyvalence qui<br />

s'avère être un énorme atout. « Parce que le<br />

plasma peut donner la même qualité de coupe<br />

dans les tôles fines et épaisses. C'est pourquoi<br />

on observe une tendance croissante vers les<br />

systèmes plasma lourds high-end. En particulier,<br />

les nouvelles sources plasma Q4500 présentées<br />

par Kjellberg Finsterwalde lors du dernier<br />

EuroBLECH établissent de nouvelles normes,<br />

avec leur puissance de 450 A et la meilleure<br />

qualité de coupe à ce jour. En outre, la découpe<br />

plasma peut être facilement intégrée dans<br />

toutes sortes de solutions, par exemple dans<br />

des applications robotiques ou pour une utilisation<br />

dans toutes sortes de machines spéciales.<br />

Songez aux robots de découpe de profilés pour<br />

les poutres en H, aux découpeuses de tubes ou<br />

aux solutions pour les profilés Holland dans la<br />

construction navale. Cela élargira leur champ<br />

d'action dans les années à venir. »<br />

La numérisation pour plus de connectivité<br />

Plasma ¬Solutions se distingue d'ailleurs également<br />

dans ce domaine. En tant que partenaire<br />

de Kjellberg Finsterwalde au Benelux et en<br />

France, il aide à concevoir des solutions spécifiques<br />

aux clients, si nécessaire. « Par exemple<br />

avec des torches spéciales, des ensembles de<br />

tuyaux ou l'électronique. Nous constatons que<br />

la table de découpe plasma classique chez<br />

presque tous les constructeurs de machines est<br />

de plus en plus souvent complétée par d'autres<br />

outils afin d'accroître encore cette polyvalence.<br />

Par exemple des têtes de perçage, des unités de<br />

marquage ou des canaux pour couper des tubes<br />

sont intégrés et, bien sûr, la possibilité de couper<br />

en biseau », commente Jan Van Overbeeke.<br />

En outre, les nouvelles séries telles<br />

que les appareils Q présentent des<br />

capacités étendues en termes de<br />

connectivité.<br />

« Personne n'échappe à la numérisation. Celleci<br />

permet d'intégrer les sources directement<br />

dans la commande de la machine grâce à la<br />

communication EtherCAT. Mais elle offre aussi<br />

16 |

La découpe plasma est et reste une technologie performante qui a définitivement<br />

sa place dans l'entreprise métallurgique moderne.<br />

La torche sur le robot est une version personnalisée. Le manchon de protection de<br />

la torche est beaucoup plus court pour offrir une meilleure accessibilité et un set<br />

de flexibles très souples est fourni.<br />

à l'utilisateur toutes les possibilités de mieux<br />

connaître ses procédés de découpe au plasma,<br />

par exemple en termes de données de consommation,<br />

et de bénéficier d'une assistance à<br />

distance du fabricant pour les diagnostics, les<br />

mises à jour et le support. »<br />

L'évolution continue des améliorations<br />

en matière de coût et de qualité<br />

de la coupe<br />

Car dans ce domaine aussi, la technologie<br />

de découpe au plasma ne cesse d'évoluer.<br />

« Pas à pas, nous essayons de réduire encore<br />

le coût de coupe au mètre. » D'une part en<br />

optimisant la consommation de gaz, d'autre<br />

part Kjellberg Finsterwalde investit aussi très<br />

fortement dans la recherche pour allonger<br />

la durée de vie des pièces d'usure. Mais ici,<br />

il ne s'agit pas seulement de la source de<br />

plasma ; la durée de vie optimale de l'outil<br />

est une interaction parfaite de la source<br />

de plasma avec la commande de la table<br />

de coupe ou la commande du robot. D'où<br />

l'importance de la connectivité.<br />

« Un défi supplémentaire est la tendance à la<br />

coupe plus épaisse et aux courants de coupe et<br />

puissances élevés qui en découlent et qui agissent<br />

sur les pièces d'usure. Mais nous y travaillons.<br />

Un autre point de travail est la qualité<br />

de coupe, ici aussi nous voyons une évolution<br />

continue de petites améliorations à chaque fois.<br />

La découpe de petits trous, en particulier, fait<br />

l'objet d'une grande attention. Le découpage<br />

au plasma est et reste donc une technologie<br />

performante qui a définitivement sa place dans<br />

une entreprise métallurgique moderne. » ■<br />

« Une durée de vie<br />

optimale de l'outil est<br />

une interaction parfaite<br />

entre la source de<br />

plasma et la commande<br />

de la table de coupe<br />

ou du robot. D'où<br />

l'importance de la<br />

connectivité. »<br />

Les nouvelles séries telles que les appareils Q se caractérisent en outre par des capacités étendues en termes de<br />

connectivité. Elles offrent à l'utilisateur toutes les possibilités d'en savoir plus.<br />

| 17

Carte Blanche<br />

18 |

Carte Blanche<br />

Maximilian Schaich<br />

directeur régional des ventes pour la Belgique et le Luxembourg chez TRUMPF<br />

L'AUTOMATISATION ET LA<br />

NUMÉRISATION SONT OBLIGATOIRES<br />

L'automatisation et la numérisation sont plus qu'une tendance dans le secteur de la tôlerie.<br />

Elles sont une nécessité pour les entreprises qui veulent rester à l'épreuve du temps et<br />

compétitives. En effet, la demande d'individualisation augmente dans le monde entier, ce qui<br />

signifie que les entreprises doivent adapter leur production rapidement et avec souplesse aux<br />

nouvelles demandes et pièces. À cela s'ajoutent la pression croissante des coûts à l'étranger<br />

et la pénurie de main-d'œuvre qualifiée. L'automatisation et la numérisation offrent aux entreprises<br />

de nombreuses possibilités pour relever ces défis.<br />

Pour une production numériquement connectée, TRUMPF mise sur Oseon, notre propre logiciel issu de<br />

TruTops Fab l'année dernière. Il s'agit d'une solution de planification, de contrôle et de suivi de la production.<br />

Une augmentation de cinquante pour cent de la productivité n'est pas une exception ici. L'une<br />

des particularités d'Oseon est que le logiciel peut entièrement automatiser le flux des matériaux dans la<br />

production. Un grand entrepôt n'est pas absolument nécessaire pour cela. Le logiciel synchronise le flux<br />

de matériaux avec le planning de production. Pour ce faire, les utilisateurs enregistrent d'abord leur planification<br />

de la production dans Oseon. Les machines de l'ensemble du processus de production envoient<br />

en permanence leurs données actuelles au logiciel. Outre les données provenant de la planification de la<br />

production et des machines, le logiciel dispose également d'informations relatives au chargement, aux<br />

stocks de matériaux, à l'emplacement des différents camions de transport et aux pièces nécessaires dans<br />

le hall de production. Afin de fournir à chaque entreprise le bon niveau de numérisation, Oseon existe<br />

en trois versions : Oseon Go, Oseon Grow et Oseon Flow.<br />

Outre la numérisation, TRUMPF collabore étroitement avec ses partenaires pour être prêt à relever les<br />

défis de l'avenir. De fait, l’union fait la force. Pour créer les conditions idéales d'optimisation de la<br />

productivité dans les usines de nos clients, les solutions et technologies qui complètent le portefeuille de<br />

TRUMPF doivent également être intégrées dans le système global. Il s'agit notamment de technologies<br />

telles que l'ébavurage et le redressage de la tôle, le transport automatisé de pièces entre les machines<br />

ou l'alimentation via un stockage intelligent des matériaux... pour n'en citer que quelques-unes. Des<br />

entreprises comme Jungheinrich, ARKU, STOPA, mais aussi d'autres acteurs possèdent des années<br />

d'expérience dans ce domaine. Nous collaborons avec ces partenaires, entre autres, pour normaliser<br />

les interfaces. Il s'agit d'une condition préalable importante à l'utilisation de notre logiciel Oseon pour<br />

contrôler le processus de production sur l'ensemble du flux et offrir la plus grande transparence possible.<br />

Chez TRUMPF, nous nous considérons comme un fournisseur de solutions pour l'ensemble de la chaîne<br />

de processus du travail de la tôle. Nous nous efforçons de développer en permanence notre savoir-faire<br />

en matière de production et de processus. Nous utilisons également le logiciel Oseon dans notre propre<br />

Smart Factory, à notre siège social de Ditzingen, en Allemagne. Depuis 2020, nous y fabriquons des tôles<br />

pour la production de nos propres machines. N'hésitez pas à venir jeter un coup d'œil par vous-même.<br />

Nous avons le plaisir de vous inviter à Ditzingen. ■<br />

| 19

ERGONOMIE ADAPTÉE À VOTRE APPLICATION<br />

Aucune entreprise métallurgique n'y échappe aujourd'hui : la pénurie de personnel techniquement qualifié. L'automatisation offre une<br />

porte de sortie, mais elle a un prix et peut aussi limiter fortement la flexibilité. Pourtant, il est plus important que jamais de protéger votre<br />

capital humain. C'est là qu'interviennent à merveille les solutions Dalmec. Ces manipulateurs pneumatiques sont construits en fonction<br />

de vos besoins spécifiques pour faciliter la manipulation de charges lourdes.<br />

Texte: Valérie Couplez Photos: Arcadel<br />

L'ergonomie occupe une place de plus en<br />

plus importante dans l'agenda des chefs<br />

d'entreprise. Surtout dans l'industrie métallurgique,<br />

où le dos des opérateurs n'est pas<br />

épargné. Il s'agit souvent de charges lourdes et<br />

difficiles à manipuler. Ces dernières années, de<br />

plus en plus de robots (et de cobots) ont donc<br />

fait leur apparition près des machines-outils<br />

pour charger et décharger les pièces. Dans le<br />

domaine de la tôlerie, ce sont les entrepôts à<br />

hauts rayonnages qui guident les tôles vers et<br />

depuis la table des machines de découpe laser.<br />

« Une technologie qui n'offre malheureusement<br />

pas de solution pour tout le monde. Parfois, il<br />

n'y a tout simplement pas assez d'espace ; dans<br />

d'autres cas, le budget fait défaut ou il faut<br />

juste un peu plus de flexibilité pour décharger<br />

les opérateurs des tâches lourdes et répétitives<br />

», explique Thierry Reverse, directeur.<br />

Toujours ajusté comme un gant<br />

Ce n'est pas le cas des manipulateurs pneumatiques<br />

de Dalmec. Ils vous vont toujours<br />

comme un gant, quelle que soit votre situation<br />

spécifique. « Parce que nous partons à chaque<br />

fois de la personnalisation », précise Thierry<br />

« Rien ne se passe à distance, ils tiennent<br />

littéralement la pièce dans leurs mains,<br />

mais sans la lourde charge. »<br />

Reverse. « En examinant minutieusement la<br />

situation dans l'atelier et en écoutant attentivement<br />

les besoins spécifiques des opérateurs,<br />

nous construisons le manipulateur pneumatique<br />

complètement adapté à l'application.<br />

Vous avez besoin d'encore plus de liberté de<br />

mouvement ? Dans ce cas, nous pouvons<br />

également le suspendre à un rail. Pour nous, la<br />

personnalisation est la norme, car c'est la meilleure<br />

assurance pour que les investissements en<br />

ergonomie soient effectivement utilisés et donc<br />

rentabilisés. Car ils ne soulagent pas seulement<br />

vos opérateurs, mais contribuent également à<br />

une efficacité accrue. »<br />

Le point de départ est donc toujours de<br />

concevoir la solution la plus conviviale possible.<br />

« Nous ne nous substituons pas au travail des<br />

opérateurs, mais nous veillons à ce que les<br />

contraintes physiques soient minimisées. Nous<br />

voulons qu'il soit aussi facile que possible pour<br />

eux de soulever, tourner, déplacer des charges<br />

lourdes sans effort et avec précision .<br />

Les manipulateurs pneumatiques de Dalmec vous vont toujours comme un gant, quelle que<br />

soit votre situation spécifique. Car le distributeur Arcadel part toujours de la personnalisation.<br />

Constater par soi-même<br />

à quel point c'est facile<br />

Parce que les actes sont plus éloquents que<br />

les paroles, les clients peuvent également<br />

visiter la salle d'exposition de Roulers. « Pour<br />

faire l'expérience par eux-mêmes de la facilité<br />

de levage. Rien ne se passe à distance,<br />

20 |

Vous avez besoin d'encore plus de liberté de mouvement ? Alors les manipulateurs pneumatiques de Dalmec peuvent également être suspendus à un rail.<br />

Le point de départ est toujours de concevoir la solution la plus conviviale possible. « Nous ne nous substituons<br />

pas au travail des opérateurs, mais veillons à ce que les charges physiques soient minimisées au maximum. »<br />

ils tiennent littéralement la pièce dans les<br />

mains, mais sans la lourde charge », explique<br />

Thierry Reverse. « Là, ils peuvent aussi immédiatement<br />

voir les différents types au travail.<br />

Une dizaine d'entre eux sont exposés. Mais<br />

ils peuvent aussi essayer les possibilités en<br />

termes d'outillage. Car c'est la dernière pièce<br />

du puzzle. La pince, le crochet ou le préhenseur<br />

(à ventouses ou à aimants) doit pouvoir<br />

manipuler les pièces des clients de manière<br />

sûre, fiable et sans risque de dommages. Pour<br />

cela aussi, nous fournissons des solutions<br />

sur mesure mais dans l'industrie du métal,<br />

ce sont parfois les clients eux-mêmes qui<br />

conçoivent l'outillage. Nous calculons tout<br />

jusqu'au moindre détail avant que l'équipe<br />

d'ingénieurs en Italie ne se mette au travail.<br />

Là-bas, l'équipement est également toujours<br />

testé de manière approfondie avec le matériel<br />

du client. Ce n'est qu'ensuite qu'il est<br />

transféré ici et que nous nous chargeons de<br />

l'installation, de la maintenance et du service<br />

après-vente. » ■<br />

| 21

LA PLUS GRANDE GAMME DE LAMES DE SCIE<br />

POUR LA COUPE DES METAUX A SEC<br />

GAMME GÉNÉRALE DE<br />

LAMES DE SCIE<br />

AU CARBURE<br />

APPLICATIONS<br />

Unités de sciage semi-automatiques<br />

/ entièrement automatiques à grande<br />

vitesse et outils électriques<br />

Coupe rapide, sans bavures et sans<br />

liquide de refroidissement de tubes et<br />

profilés en :<br />

• acier et inox<br />

• plastiques<br />

• matériaux composites<br />

• aluminium et autres métaux non-ferreux<br />

LAMES DE SCIE AU CARBURE POUR<br />

ACIER INOXYDABLE<br />

NSF À REVÊTEMENT<br />

Ø137-730 mm<br />

Ø230-355 +<br />

APPLICATIONS<br />

mm<br />

Unités de sciage semi-automatiques<br />

/ entièrement automatiques à grande<br />

vitesse et outils électriques<br />

Coupe rapide, sans bavure et sans liquide<br />

de refroidissement de l’acier inoxydable.<br />

LAMES LBS RÉSISTANTES AUX CHOCS<br />

TRES FINES<br />

POUR LES OUTILS SANS FIL<br />

Ø137-255<br />

APPLICATIONS<br />

mm<br />

Outils sans fil, scies circulaires portatives<br />

et stationnaires.<br />

Coupe rapide, sans bavure et sans liquide<br />

de refroidissement de tôles et caillebotis<br />

en :<br />

• acier<br />

• matériaux composites<br />

• aluminium et autres métaux non ferreux<br />

AVANTAGES<br />

• Technologie respectueuse de<br />

l’environnement grâce au procédé de<br />

coupe à froid<br />

• Cycle de coupe plus court grâce à une<br />

vitesse de coupe élevée<br />

• Economie de matière grâce à la plus<br />

faible épaisseur des lames<br />

• Epaisseur des lames à partir de 0,5 mm<br />

• Large éventail de matériaux et formes<br />

diverses à scier<br />

• Réduction du bruit grâce à une<br />

découpe au laser de rainures remplies<br />

de résine synthétique, sur la surface de<br />

la lame<br />

• Jusqu’à 5 fois réaffûtable<br />

AVANTAGES<br />

• Performances exceptionnelles lors de la<br />

coupe de l’acier inoxydable<br />

• Traité avec une couche de nitrure<br />

d’aluminium-titane-chrome<br />

• Haute dureté et résistance à l’oxydation<br />

• Conçu pour minimiser la tendance à<br />

l’adhérence lors du traitement de l’acier<br />

inoxydable<br />

• Jusqu’à 3 fois plus de durabilité<br />

• Pas de ternissement des matériaux<br />

• Frottement réduit<br />

• Coût/coupe inférieur à celui des lames<br />

de scie standard<br />

• Jusqu’à 5 fois réaffûtable<br />

AVANTAGES<br />

• Les lames de scie les plus fines pour<br />

scier l’acier<br />

-> Frottement et résistance à la coupe<br />

minimales<br />

-> Autonomie et durée de vie<br />

supérieures de la batterie<br />

-> Coupe rapide et économe en matière<br />

• Procédé de brasage spécial pour les<br />

dents en carburées<br />

-> Extrêmement résistant aux chocs<br />

-> Pas de perte de dents<br />

• Pour les scies circulaires sans fil de<br />

Bosch, Metabo, Milwaukee,<br />

Makita, AEG, Panasonic,<br />

Jepson Power, ...<br />

0472 4428 24 s.marmann@jepson.de www.drycutter.com

SOLUTIONS INTELLIGENTES<br />

DÉPOUSSIÉRAGE ET FILTRATION<br />

Application<br />

brouillard d’huile<br />

Manipulateurs industriels de la marque Dalmec... manipuler des<br />

charges jusqu’à 1500 kg sans contrainte physique.<br />

Manipulateurs Le manipulateur industriels suit en de continu la marque le mouvement Dalmec... de l’opérateur. manipuler des<br />

Votre charges projet sera jusqu’à réalisé 1500 sur kg mesure sans par contrainte notre bureau physique. d’étude.<br />

Le manipulateur suit en continu le mouvement de l’opérateur.<br />

Votre projet sera réalisé sur mesure par notre bureau d’étude.<br />

Créer l’air pur du futur<br />

Nous protégeons les personnes, la planète et<br />

la production des effets nocifs des processus<br />

industriels<br />

sales@nederman.be<br />

www.nederman.be<br />

02 334 22 50<br />

Chacun de nos manipulateurs est le résultat d’une conceptualisation<br />

personnalisée, adaptée au produit à manipuler, au poste de travail et<br />

Chacun de nos manipulateurs à votre secteur est le résultat industriel. d’une conceptualisation<br />

personnalisée, adaptée au produit à manipuler, au poste de travail et<br />

à votre contactez-nous secteur industriel.<br />

051 24 42 83<br />

www.arcadel.be<br />

contactez-nous<br />

051 24 42 83<br />

www.arcadel.be

24 |

SALON TECHNOLOGIQUE POUR<br />

LES SOLUTIONS DE FABRICATION INTELLIGENTE<br />

« Never waste a good crisis » disait Churchill. Il n'a peut-être pas eu à faire face à la hausse des coûts de la main-d'œuvre, à la<br />

volatilité des prix de l'énergie et à la rareté des matières premières, mais il existe encore des opportunités aujourd'hui pour ceux<br />

qui entreprennent avec intelligence. Les plus de 110 exposants du salon Machineering se feront un plaisir de vous montrer comment<br />

relever plus rapidement ces défis. Avec un message clair : mieux on intègre l'ensemble de la chaîne de production, de la<br />

conception à la fabrication, mieux on maîtrise les coûts de production. Tous à Brussels Expo les 29, 30 et 31 mars. ❯<br />

Texte: Valérie Couplez Photos: Industrialfairs<br />

| 25

Tout sur les machines et l'ingénierie sous un<br />

même toit... : Machineering tient ses promesses.<br />

« Bien que la précédente édition ait<br />

encore été accompagnée de restrictions liées<br />

au coronavirus, les exposants se sont montrés<br />

particulièrement positifs à l’issue du salon. A<br />

l’égard du concept avec lequel nous essayons<br />

de briser les cloisonnements qui existent<br />

encore au niveau de la production pour arriver<br />

à une chaîne intégrée. Toutes les entreprises de<br />

production n'ont pas encore atteint ce stade,<br />

nous en sommes bien conscients. En même<br />

temps, nous sentons partout que l'avenir réside<br />

dans la connexion entre la conception et la<br />

fabrication pour aboutir à des solutions innovantes,<br />

intelligentes et durables. Cela devient<br />

de plus en plus une réalité et nous évoluons<br />

donc dans la bonne direction avec ce changement<br />

de cap », a déclaré l'organisateur du<br />

salon, Karl D'Haveloose (Industrialfairs).<br />

Tout est en place pour une édition réussie<br />

Mais la force d'un salon dépend de celle de ses<br />

visiteurs. L'édition précédente n'a pas déçu sur ce<br />

point non plus. Annick Pycarelle, responsable de<br />

la marque : « Le désir de se rencontrer à nouveau<br />

en personne et de voir les machines en action<br />

était également très présent dans l'industrie<br />

« Non seulement il y aura plus d'exposants à<br />

Brussels Expo, mais la surface moyenne des stands<br />

a également augmenté pour faire de la place aux<br />

machines sous copeaux. Il y aura donc beaucoup de<br />

choses à voir et à expérimenter. »<br />

26 |

manufacturière. Mais la volonté de rechercher<br />

réellement la prochaine étape pour leur production<br />

était aussi clairement présente. Nous croyons<br />

que nous serons en mesure de poursuivre cette<br />

tendance positive du 29 au 31 mars. »<br />

Les signes avant-coureurs sont déjà bons. La<br />

surface d'exposition sera plus grande par<br />

rapport à l'édition 2021 et couvrira un total<br />

de 12 000 m² de technologies de production<br />

pour fabriquer, concevoir, usiner, joindre et<br />

assembler des composants. « Les chaînes<br />

d'approvisionnement perturbées par le coronavirus<br />

et par la crise ukrainienne ont à nouveau<br />

orienté le regard des entreprises européennes<br />

vers leur propre marché intérieur. Non seulement<br />

il y aura plus d'exposants à Brussels<br />

Expo, mais la surface moyenne des stands a<br />

également augmenté pour faire de la place<br />

aux machines sous copeaux. Il y aura donc<br />

beaucoup de choses à voir et à expérimenter »,<br />

ajoute Annick Pycarelle.<br />

la nuit, lorsque les pics d'énergie sont moins<br />

douloureux. Ceci sera également un facteur<br />

dans l'automatisation. D'autre part, pour être<br />

en mesure d'offrir davantage de capacités en<br />

interne qui ne sont parfois pas disponibles chez<br />

les concurrents », explique D'Haveloose. Par<br />

ailleurs, l'histoire de la fabrication additive ne<br />

manquera évidemment pas. « Non pas que<br />

l'industrie soit déjà prise d'assaut, mais cela<br />

bouge au niveau du nombre de sous-traitants.<br />

En outre, on voit apparaître des machines<br />

hybrides : un centre d'usinage CNC avec<br />

une tête d'impression 3D, par exemple. Cela<br />

montre bien qu'il existe des applications AM<br />

intéressantes, même pour le travail en série. »<br />

Attention supplémentaire<br />

pour les sous-traitants<br />

La formule gagnante que vous avez déjà pu<br />

expérimenter en 2021 sera donc largement<br />

conservée. Attendez-vous donc à des « Expert<br />

Classes » et « Expert Talks » qui vous permettront<br />

de vous tenir au courant des derniers développements<br />

pour l'industrie manufacturière en<br />

un rien de temps. Au programme, notamment<br />

les défis en matière d’automatisation et de<br />

robotisation, ainsi que les tendances et questions<br />

importantes dans le domaine de la tôlerie et<br />

de l'usinage par enlèvement de matière.<br />

« Un programme de contenu solide revêt une<br />

valeur énorme pour les visiteurs. Nous y tenons.<br />

Mais pour maintenir la barre haute, nous<br />

essayons de rendre le salon intéressant pour<br />

les sous-traitants également. Il s'agit souvent<br />

de petites entreprises qui ont beaucoup de<br />

connaissances et d'expérience dans une technologie<br />

donnée. Nous voulons être en mesure<br />

de faire correspondre leurs compétences aux<br />

besoins des visiteurs. Nous voulons également<br />

développer une zone spéciale pour cela »,<br />

précise Annick Pycarelle. ■<br />

Prendre le pouls<br />

En ce qui concerne les tendances, personne ne<br />

doit s'inquiéter. L'automatisation et la numérisation<br />

poursuivent manifestement leur progression<br />

dans l'industrie manufacturière également.<br />

« Avec nos exposants, nous constatons que les<br />

entreprises investissent de plus en plus dans<br />

des machines plus complexes et plus coûteuses.<br />

D'une part, pour créer plus d'autonomie<br />

et aussi pour produire de manière rentable<br />

des séries plus petites avec des heures de<br />

fonctionnement plus longues. Et de préférence<br />

Infos pratiques :<br />

Où ?<br />

Brussels Expo<br />

Quand ?<br />

Du 29 au 31 mars<br />

Heures d'ouverture ? A partir de 10 heures chaque fois. Le mercredi jusqu'à 18 h,<br />

le jeudi jusqu'à 22 h et le vendredi jusqu'à 16 h.<br />

Tickets ?<br />

Gratuits si vous vous inscrivez via le site web<br />

Pour plus d'informations : www.machineering.eu<br />

| 27

DIGITAL ENTERPRISE<br />

Infinite<br />

opportunities<br />

from infinite data<br />

Driving the digital transformation and Industry 4.0<br />

with our holistic portfolio to meet the rapidly changing<br />

market challenges.<br />

Our Digital Enterprise seamlessly integrates automation<br />

and software to uniquely combine the real and the<br />

digital worlds. The comprehensive Digital Twin approach<br />

enables the meaningful use of data for fast and confident<br />

decisions.<br />

www.siemens.be

OF<strong>FR</strong>ES DE PRIX<br />

SPECIAUX MAZAK<br />

+ SMOOTH CAM Ai GRATUIT<br />

POUR UNE PROGRAMMATION ULTRARAPIDE (MODULE DE BASE)<br />

COMMANDEZ<br />

MAINTENANT<br />

CENTRE D’USINAGE À 3 AXES<br />

VCE-500 & VCE-600<br />

QUALITÉ ET PERFORMANCE À UN<br />

PRIX ÉTONNAMMENT COMPÉTITIF<br />

COMMANDEZ<br />

MAINTENANT<br />

INTEGREX j-200/j-200S<br />

MACHINE HORIZONTALE<br />

MULTITÂCHES DONE IN ONE<br />

COMMANDEZ<br />

MAINTENANT<br />

TOUR DE LA SÉRIE QTE<br />

UN INVESTISSEMENT RÉDUIT<br />

PROFIT PLUS RAPIDE<br />

www.mazakeu.be

PRÊT À <strong>FR</strong>ANCHIR UNE NOUVELLE<br />

ÉTAPE VERS L'AVENIR ?<br />

S'il y a une chose que Mazak sait bien faire, en plus de développer des machines d’usinage hautement qualitatives, c'est écouter ses<br />

clients. Le nouveau VCN700, un centre d'usinage vertical de nouvelle génération qui répond à tous les critères que les entreprises de<br />

fabrication européennes recherchent dans une machine à commande numérique, en est un excellent exemple. Le même qualificatif peut<br />

aussi s’appliquer au VCE-600. Ce nouveau-venu dans la gamme des machines d'usinage verticales de Mazak garantit également une<br />

productivité imbattable.<br />

Texte: Valérie Couplez Photos: Mazak<br />

Les machines ne peuvent pas être beaucoup<br />

plus récentes. Le VCN-700 sera lancé ce printemps<br />

comme centre d'usinage vertical destiné<br />

aux utilisateurs réalisant toutes sortes d'opérations,<br />

du fraisage lourd à l'usinage dynamique<br />

à grande vitesse. Mais ceux qui étaient présents<br />

lors de la journée portes ouvertes de Mazak à la<br />

fin de l'année dernière ont déjà pu voir de quelle<br />

trempe était fait ce nouveau-venu. C'est là que<br />

ce dernier a fait son baptême du feu pour le<br />

Benelux. Il n'est pas surprenant qu'il ait suscité<br />

l’engouement lors de l'événement. La machine<br />

a été spécialement développée par la filiale<br />

britannique de Mazak à la demande des clients.<br />

Ils voulaient retrouver la technologie Mazak qui<br />

leur était familière dans une machine compacte<br />

qui pouvait néanmoins encore accueillir des<br />

pièces relativement grandes.<br />

Tout pour une productivité élevée<br />

Plus vite dit que fait. Avec des courses axiales<br />

de 1 300 (X), 700 (Y) et 650 mm (Z), l'espace<br />

de travail peut être qualifié de généreux. En<br />

outre, la machine a été dotée d'une broche<br />

standard de 15 000 tours/minute et dispose<br />

de toute la technologie embarquée nécessaire<br />

pour un changement d'outil rapide. Le<br />

Le VCE-600 en bref<br />

• Construction très stable<br />

• Dimensions généreuses de la<br />

table : 1 300 x 600 mm<br />

• Broche haute performance :<br />

12 000 min-1<br />

• 24 outils en outils (option<br />

30 ou 48)<br />

• Broche à entraînement direct<br />

pour une précision supérieure<br />

• Commande CNC SmoothEz avec<br />

écran tactile de 15 pouces<br />

Dans le VCE-600, l'ergonomie et la réduction<br />

des temps de réglage vont de pair.<br />

30 |

Le VCN-700 en bref<br />

• Guide à rouleaux linéaire à haute<br />

rigidité<br />

• Espace de travail pour les grandes pièces<br />

1300 x 700 x 650 mm<br />

• Broche à haute vitesse 15 000 min-1 (en<br />

option 18 000 min-1, ou ultra-broche 60<br />

000 ou 80 000 min-1)<br />

• 30 outils en standard (option 48 ou 60)<br />

• Broche à entraînement direct pour une<br />

précision supérieure<br />

• Contrôle SmoothG<br />

Les clients souhaitaient retrouver la<br />

technologie Mazak qui leur est familière<br />

dans une machine compacte qui pouvait<br />

néanmoins accueillir des pièces relativement<br />

grandes. Le résultat est le VCN-700.<br />

« S'il y a une chose que Mazak sait bien faire,<br />

en plus de développer des machines d'usinage<br />

hautement qualitatives, c'est écouter ses clients. »<br />

changeur d'outils automatique à double bras<br />

et à entraînement par came s'en charge. En<br />

résumé, tout ce que l'on peut attendre des<br />

centres d'usinage modernes pour obtenir le<br />

moins de temps d'arrêt et le plus d'heures de<br />

broche possible. Et pour ceux qui en veulent<br />

un peu plus et qui optent pour la broche de 18<br />

000 tr/min en option, Mazak fournit des vis à<br />

billes refroidies par le noyau pour une précision<br />

stable de la machine pendant les cycles d'usinage<br />

plus longs.<br />

VCE-600 : puissant et<br />

à un prix compétitif<br />

Pour cette machine aussi, l'équipe d'outre-<br />

Manche a consulté ses clients. Ainsi, le nouveau<br />

VCE-600, d'un prix abordable, comprend une<br />

variété de fonctions et une nouvelle technologie<br />

qui démontrent la productivité, la performance<br />

et la facilité d'utilisation. On notera le grand<br />

déplacement de l'axe Y, qui permet d'usiner des<br />

composants particulièrement grands dans une<br />

machine compacte. Intéressant pour les entrepreneurs<br />

qui ne disposent que de peu d'espace<br />

au sol. Malgré son prix compétitif, la précision<br />

que les utilisateurs sont en droit d'attendre<br />

de Mazak n'a nullement été compromise. Les<br />

guides à rouleaux linéaires extrêmement rigides<br />

sur tous les axes permettent à la machine d'effectuer<br />

à la fois des déplacements lourds et des<br />

usinages à grande vitesse. Le parfait touche-àtout,<br />

en d'autres termes.<br />

Ergonomie et temps de réglage courts<br />

Au-dessus de la généreuse zone de travail de 1<br />

300 x 600 mm se trouve une broche à double<br />

enroulement capable d'atteindre 12 000 tr/<br />

min. La broche avec cône 40 et refroidissement<br />

interne est alimentée en outils par un ATC à<br />

changement rapide en 1,9 seconde avec 24<br />

positions, qui peut accueillir un diamètre d'outil<br />

maximal de 75 mm. Dans le VCE-600, l'ergonomie<br />

et la réduction des temps de réglage<br />

vont de pair. La grande porte coulissante en<br />

est un bon exemple. La fenêtre intégrée assure<br />

une excellente visibilité pendant l'usinage. De<br />

même, la facilité d'ouverture de la porte latérale<br />

unique permet à l'opérateur d'insérer ou<br />

de retirer des pièces et des outils d'une seule<br />

main. La nouvelle commande CNC Mazatrol<br />

SmoothEz répond également à cette tendance.<br />

Elle permet aux clients d'utiliser l'interface pour<br />

créer, contrôler et modifier des programmes via<br />

un modèle 3D de la pièce à usiner ou d'utiliser,<br />

en guise d'alternative, la fonctionnalité EIA/<br />

ISO complète pour la programmation en code<br />

G, offrant ainsi aux utilisateurs la plus grande<br />

flexibilité. Grâce à sa convivialité, il est plus<br />

facile et plus rapide que jamais de passer de la<br />

configuration à la production.<br />

Et pour être encore mieux informé sur ces<br />

nouveautés majeures, ou simplement se tenir<br />

au courant, Mazak accueille volontiers les visiteurs<br />

de la troisième édition du salon Machineering<br />

sur le stand 118 de Brussels Xpo. ■<br />

YAMAZAKI MAZAK EUROPE -<br />

Numéro de stand 118<br />

| 31

32 |<br />

De nombreux systèmes d'outils Horn,<br />

comme le système Supermini, peuvent<br />

être équipés du matériau de coupe CBN.

Maîtriser les processus : Usinage dur<br />

Des temps d'usinage plus courts, des qualités de surface élevées et la possibilité d'économiser des opérations de rectification. Ce ne sont<br />

là que trois des avantages que l'usinage dur avec une arête de coupe géométriquement déterminée peut apporter à l'utilisateur. Grâce<br />

à son savoir-faire en matière de technologie d'outils, Paul Horn GmbH propose de nombreuses solutions d'outils permettant d'usiner de<br />

manière économique des matériaux en acier dont la dureté est supérieure à 56 HRC. Le matériau de coupe CBN a fait ses preuves pour<br />

les opérations de tournage de gorges. Pour le fraisage, on utilise non seulement des substrats CBN, mais aussi des fraises en carbure<br />

monobloc avec des revêtements spéciaux de haute performance.<br />

Texte Paul Horn GmbH Photos: HORN/Sauermann<br />

Le CBN (nitrure de bore cubique) est, après le diamant, le deuxième matériau<br />

le plus dur connu sur terre. Utilisés de manière appropriée, les outils<br />

en CBN s'usent beaucoup plus progressivement que les autres matériaux<br />

de coupe. D'une part, cela permet d'obtenir une plus grande précision<br />

de forme et de dimension; d'autre part, les matériaux durs (acier jusqu'à<br />

70 HRC) peuvent être usinés en toute sécurité. Il n'existe pas de nuances<br />

CBN différentes. La différenciation se fait par le pourcentage volumique<br />

de CBN, les charges, la taille des grains ainsi que la phase de liaison céramique/métallique<br />

(cobalt/nickel). Il en résulte différents substrats CBN. De<br />

nombreux systèmes d'outils Horn peuvent être équipés du matériau de<br />

coupe CBN. La plupart du temps, il s'agit d'outils spéciaux spécialement<br />

adaptés à une application donnée. Mais Horn propose également des<br />

outils standard équipés de CBN.<br />

L'usinage dur avec des matériaux de coupe CBN se fait généralement<br />

à sec. Cela est possible car le CBN présente une résistance élevée à la<br />

chaleur et la température élevée dans la zone de formation des copeaux<br />

a un effet positif. Une alimentation insuffisante en liquide d'arrosage<br />

ou des interruptions de coupe entraînent des tensions élevées, induites<br />

thermiquement, dans la structure de la plaquette. Cela peut entraîner des<br />

fissures dans la structure et donc, dans certaines circonstances, détruire<br />

la plaquette amovible. Lors de l'usinage dur, la zone de cisaillement du<br />

copeau est ainsi fortement exposée à la chaleur, ce qui a pour effet de<br />

ramollir la matière. La chaleur générée dans la zone de cisaillement est en<br />

grande partie évacuée par le copeau et n'est pas transmise à la pièce. Il<br />

n'y a donc pas d'influence thermique sur la zone périphérique pendant<br />

l'usinage. Alors que le carbure subit une perte de dureté massive dès 800<br />

En fraisage dur, les fraises en carbure monobloc dotées d'un revêtement spécial<br />

présentent des performances de fraisage élevées.<br />

degrés Celsius environ, la dureté du CBN reste pratiquement inchangée<br />

jusqu'à 1200 degrés Celsius. Un autre aspect important est la résistance<br />

chimique et notamment aux températures dominantes.<br />

De nombreux avantages<br />

L'usinage dur avec une arête de coupe géométriquement déterminée<br />

en combinaison avec le matériau de coupe CBN présente de nombreux<br />

avantages par rapport à la technique de rectification. Ce processus<br />

permet d'obtenir des volumes d'enlèvement de matière élevés, ce qui se<br />

traduit par un temps d'usinage plus court. Les machines conventionnelles<br />

conviennent à l'utilisation de ce procédé. Il est ainsi possible de réaliser<br />

un usinage complet de la pièce. Même les contours complexes peuvent<br />

être réalisés facilement sur un tour. En revanche, avec la technique de<br />

rectification, les meules doivent être profilées de manière complexe.<br />

Les qualités de surface élevées pouvant être obtenues en tournage dur<br />

permettent en outre d'économiser d'autres opérations de rectification.<br />

Pour le fraisage d'aciers trempés avec des fraises en carbure monobloc,<br />

Horn a développé une gamme de fraises spéciales pour le système de<br />

fraisage DS. Une géométrie spéciale assure des performances de fraisage<br />

élevées dans des plages comprises entre 50 et 70 HRC. En combinaison<br />

avec le revêtement spécial TS3E, les outils offrent une longue durée de vie<br />

grâce à la résistance à la température d'utilisation élevée. HORN a acquis<br />

un grand savoir-faire dans le revêtement d'outils de précision. Les ingénieurs<br />

de Horn recherchent et développent en permanence des couches<br />

nouvelles et existantes. Toujours dans le but de rendre les revêtements<br />

d'outils encore plus performants. En effet, une épaisseur de couche de<br />

seulement quelques µm peut augmenter la durée de vie des outils en<br />

carbure monobloc jusqu'à 1000 pour cent ou plus. ■<br />

Pour le tournage dur et les gorges, Horn mise sur le matériau de coupe CBN.<br />

PAUL HORN – Numéro de stand 150<br />

| 33

Puissance doublée,<br />

productivité plus que doublée<br />

Lors du dernier EuroBLECH, TRUMPF a présenté la série TruLaser 5000 améliorée. Sa puissance a été multipliée par deux. Avec une puissance<br />

de 24 kW, la nouvelle source laser - un TruDisk 240<strong>01</strong> - peut couper les tôles trois fois plus vite. Selon le matériau et l'application,<br />

vous pouvez ainsi augmenter votre productivité de 80 %.<br />

Texte: Valérie Couplez Photos: TRUMPF et V.A.C Machines<br />

Avec son unité de coupe brevetée, ses fonctions automatisées et ses performances dynamiques,<br />

la TruLaser 5000 donne à votre productivité une impulsion significative dans la bonne direction.<br />

34 |

L'introduction de la TruLaser 5000 bien connue dans son nouvel habillage avec une puissance de 24 kW n'est pas passée inaperçue.<br />

L'introduction de la TruLaser 5000 bien connue dans son nouvel habillage<br />

n'est pas passée inaperçue. « Une puissance plus élevée signifie pour<br />

les métallurgistes qu'ils peuvent réduire le temps de traitement tout en<br />

améliorant la qualité des pièces traitées. Avec son unité de coupe brevetée,<br />

ses fonctions automatisées et ses performances dynamiques, cette<br />

technologie donne à votre productivité une impulsion significative dans<br />

la bonne direction », explique Patrick Schüle, product manager. Avec une<br />

puissance doublée, la nouvelle découpeuse laser peut couper les pièces<br />

beaucoup plus rapidement. Grâce à cette puissance supplémentaire, la<br />

TruLaser 5000 peut également découper de l'acier tendre jusqu'à 20 mm<br />

d'épaisseur en utilisant l'azote comme gaz de coupe. Il n'est donc pas<br />