Diesel 2022-11

AUTOMOTIVE Adac: La presa domestica divora fino al 24 per cento dell’energia Cummins: Allo Iaa, Euro 7, fuel cell, batterie e l’agnostico GENERAZIONE mtu: La seconda e ultima parte del racconto sul PG Symposium EVENTI Iveco Group: e-plant. Oggi per lo stradale, domani... Be Power Solutions: alias Bimotor in Australia GRANDANGOLO Carraro Trattori: L’F28, Diesel of the Year 2020, ha fatto colpo IDROGENO Simplifhy: System integrator Lhyfe: Verdissimo e off-shore Ballard: Nelle celle del Canada Westport: Parla il Ceo, Johnson DIESEL MARE Confronto: Il maggiorato di Man si lascia alle spalle Cat e mtu Fpt Industrial: Abbiamo interpellato Guglielmo Tummarello mtu: Intervista a Bononi e Camuffo allo stand di Cannes COMPONENTI Bonfiglioli: Allo Iaa si è mostrata nella sua veste stradale. Ed elettrica RUBRICHE Editoriale; Hi-tech; Biometano; Oem&Motori

AUTOMOTIVE

Adac: La presa domestica divora fino al 24 per cento dell’energia

Cummins: Allo Iaa, Euro 7, fuel cell, batterie e l’agnostico

GENERAZIONE

mtu: La seconda e ultima parte del racconto sul PG Symposium

EVENTI

Iveco Group: e-plant. Oggi per lo stradale, domani...

Be Power Solutions: alias Bimotor in Australia

GRANDANGOLO

Carraro Trattori: L’F28, Diesel of the Year 2020, ha fatto colpo

IDROGENO

Simplifhy: System integrator

Lhyfe: Verdissimo e off-shore

Ballard: Nelle celle del Canada

Westport: Parla il Ceo, Johnson

DIESEL MARE

Confronto: Il maggiorato di Man si lascia alle spalle Cat e mtu

Fpt Industrial: Abbiamo interpellato Guglielmo Tummarello

mtu: Intervista a Bononi e Camuffo allo stand di Cannes

COMPONENTI

Bonfiglioli: Allo Iaa si è mostrata nella sua veste stradale. Ed elettrica

RUBRICHE

Editoriale; Hi-tech; Biometano; Oem&Motori

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

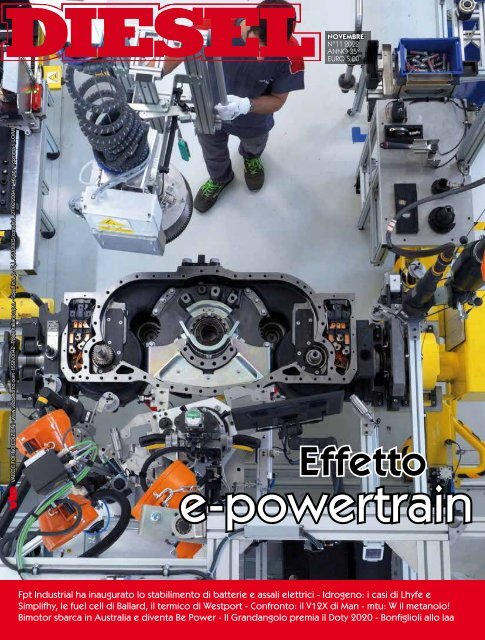

NOVEMBRE<br />

N°<strong>11</strong> <strong>2022</strong><br />

ANNO 35°<br />

EURO 5,00<br />

VADO E TORNO EDIZIONI - www.vadoetorno.com - ISSN 0042 - Poste Italiane s.p.a. - Sped. in a. p. - D.L. 353/2003 (conv. in L. 27/02/2004 n° 46) art. 1, comma 1, LO/MI<br />

Effetto<br />

e-powertrain<br />

Fpt Industrial ha inaugurato lo stabilimento di batterie e assali elettrici - Idrogeno: i casi di Lhyfe e<br />

Simplifhy, le fuel cell di Ballard, il termico di Westport - Confronto: il V12X di Man - mtu: W il metanolo!<br />

Bimotor sbarca in Australia e diventa Be Power - Il Grandangolo premia il Doty 2020 - Bonfiglioli allo Iaa

Novembre <strong>2022</strong><br />

dieselweb.eu<br />

IDROGENO<br />

22. Simplifhy ci spiega come fare il<br />

system integrator in Italia. Lhyfe, al largo<br />

delle coste atlantiche francesi, produce<br />

l’idrogeno verde dall’energia eolica<br />

18<br />

10<br />

22<br />

40<br />

SEGUICI SUI<br />

SOCIAL:<br />

34<br />

AUTOMOTIVE<br />

8. Adac: La presa domestica divora<br />

fino al 24 per cento dell’energia<br />

10. Cummins: Allo Iaa, Euro 7,<br />

fuel cell, batterie e l’agnostico<br />

GENERAZIONE<br />

12. mtu: La seconda e ultima parte<br />

del racconto sul PG Symposium<br />

EVENTI<br />

14. Iveco Group: e-plant. Oggi per<br />

lo stradale, domani...<br />

16. Be Power Solutions: alias<br />

Bimotor in Australia<br />

GRANDANGOLO<br />

18. Carraro Trattori: L’F28, <strong>Diesel</strong><br />

of the Year 2020, ha fatto colpo<br />

LE RISPOSTE DI<br />

OTTOBRE<br />

Lo Iaa di Hannover è apparso<br />

ridimensionato, nonostante<br />

i quattro anni di assenza. Le<br />

fiere dell’automotive pesante<br />

seguiranno la tendenza delle<br />

rassegne automobilistiche?<br />

52% 48%<br />

sì<br />

no<br />

IDROGENO<br />

22. Simplifhy: System integrator<br />

25. Lhyfe: Verdissimo e off-shore<br />

28. Ballard: Nelle celle del Canada<br />

30. Westport: Parla il Ceo, Johnson<br />

DIESEL MARE<br />

34. Confronto: Il maggiorato di Man<br />

si lascia alle spalle Cat e mtu<br />

38. Fpt Industrial: Abbiamo<br />

interpellato Guglielmo Tummarello<br />

40. mtu: Intervista a Bononi e<br />

Camuffo allo stand di Cannes<br />

COMPONENTI<br />

42. Bonfiglioli: Allo Iaa si è mostrata<br />

nella sua veste stradale. Ed elettrica<br />

RUBRICHE<br />

4. Editoriale 6. Hi-tech<br />

32. Biometano 50. Oem&Motori<br />

IL SONDAGGIO<br />

DEL MESE<br />

Quanto idrogeno, allo Iaa e nelle<br />

comunicazioni ufficiali delle aziende.<br />

Tanto... troppo?<br />

Rispondi su<br />

www.dieselweb.eu<br />

Il sondaggio non ha valore statistico. Le rilevazioni non sono basate su un campione scientifico<br />

3

di Fabio Butturi<br />

ALLE FIERE DELL’EST<br />

No, nessun riferimento geopolitico,<br />

bensì un ammiccamento al testo di<br />

Angelo Branduardi. Risale al 1976<br />

ed è tuttora attualissimo, tanto da fare<br />

proprio al caso nostro. Sì, perché a forza di gatti<br />

che mangiano topolini e di angeli della morte,<br />

a dirla tutta, ciò che passa sottotraccia è che le<br />

fiere, non solo all’Est, non è che se la passino<br />

troppo bene. L’agonia dell’ecosistema fieristico<br />

è un tormentone, da quando la progressiva<br />

desertificazione dello scenario italiano ha<br />

condotto alla scomparsa del Motor Show.<br />

La costellazione B2B sopravvive e risplende,<br />

talvolta flebilmente, e i fasti scintillanti del<br />

passato appaiono per lo più tramontati. Eppure c’è<br />

chi ha ancora il coraggio di investire, come Next<br />

Mobility Exhibition, che si è tenuta a Milano dal<br />

12 al 14 ottobre. C’è l’esempio virtuoso del Gis<br />

di Piacenza, che ha prodotto una gemmazione<br />

di eventi facsimile: verticali, compressi, poco<br />

dispendiosi per gli espositori. Al Gis il mondo del<br />

sollevamento, il Gic per il calcestruzzo, infine la<br />

neonata Hydrogen Expo. E cosa dire del mcTer,<br />

che nonostante l’età si conferma punto d’incontro<br />

quasi obbligato per la cogenerazione? A proposito<br />

di Generazione Distribuita, intesa sia come<br />

associazione di categoria che come ambiente<br />

tecnologico, a Rimini, nel 2023, si coagulerà la<br />

filiera della generazione di potenza Made in Italy.<br />

Quindi tutto bene, “Madama la Marchesa”?<br />

Forse, ma attendiamo il Bauma Monaco e l’Eima<br />

di Bologna, che si svolgeranno nell’arco di<br />

appena tre settimane (dopo che questo giornale<br />

sarà andato in stampa). I segnali relativi agli<br />

espositori sono incoraggianti e si annunciano<br />

grandi cose, ma quanto abbiamo visto allo Iaa<br />

di Hannover hanno attivato un campanello<br />

d’allarme. Tre soli motoristi, l’assenza di Renault<br />

Trucks e di quasi tutti i veicoli commerciali e un<br />

tono generale dimesso, rispetto al gigantismo del<br />

passato. Impressioni estemporanee o anticipazioni<br />

sulla falsariga delle fiere automobilistiche?<br />

Bologna, Novembre 9/13 <strong>2022</strong><br />

Padiglione 15, stand C7<br />

Un passo avanti.<br />

Tecnologia motoristica di BU Power Systems e Perkins.<br />

Per saperne di più<br />

Individuale.<br />

Prodotto, consulenza e servizio su misura<br />

per la tua applicazione.<br />

4<br />

BU Power Systems Italia S.r.l.<br />

Via Leonardo Da Vinci, 1, 22041 Colverde (CO)<br />

BU Power Systems – Distributore Ufficiale Perkins per l’Italia

BU POWER ITALIA E PERKINS A BRACCETTO DA PIÙ DI DIECI ANNI<br />

Quell’altro ramo<br />

del Lago di Como<br />

Nella cornice da cartolina di Villa Geno, sul Lago di Como, BU Power Systems ha festeggiato il<br />

decennale della distribuzione dei motori Perkins in Italia. Il futuro a breve termine si annuncia<br />

radioso, nonostante lo spettro della recessione aleggi di nuovo, e porterà in dote anche le<br />

batterie che vedremo al Bauma. Gli interventi di Jaz Gill, Franz Focks e Simone Buraschi<br />

BU Power Systems ha<br />

impresso il marchio<br />

Perkins all’Italia da un<br />

decennio e ancora i contorni<br />

di questa triangolazione non<br />

accennano a stingersi. Risale<br />

al mese di marzo del 20<strong>11</strong><br />

l’investitura a distributore<br />

ufficiale Perkins in Italia.<br />

Tre sedi, Colverde (vicino a<br />

Como), la filiale di Monastier<br />

di Treviso (vicino a Venezia)<br />

e la succursale di Imola, che<br />

si occupano della filiera, consulenza,<br />

commerciale e postvendita.<br />

E non poteva che essere così,<br />

dal momento che la sede di<br />

Colverde si trova a una manciata<br />

di chilometri dal capoluogo<br />

lariano. «Positivi sviluppi<br />

in termini di prodotto,<br />

distribuzione e, soprattutto,<br />

rapporti con i clienti hanno<br />

caratterizzato l’ultimo decennio.<br />

Ho avuto la fortuna<br />

di far parte di questa avventura<br />

sin dal primo giorno.<br />

In questo periodo ho acquisito<br />

una preziosa esperienza<br />

lavorativa ed ho potuto<br />

trascorrere momenti intensi<br />

e piacevoli insieme a clienti<br />

e colleghi», ha esplicitato<br />

Simone Buraschi, Amministratore<br />

Delegato BU Power<br />

Systems Italia. A Villa<br />

Geno, dal sapore tardo-neoclassico,<br />

su impronta dell’architetto<br />

Giacomo Tazzini, era<br />

presente anche Franz Focks,<br />

il Ceo di BU Power Group:<br />

«Siamo orgogliosi del nostro<br />

sviluppo in Italia e non vediamo<br />

l’ora di continuare la<br />

storia di successo. Congratulazioni<br />

a tutti i dipendenti di<br />

BU Power Systems Italia per<br />

questo anniversario e grazie<br />

per l’eccezionale collaborazione».<br />

Per l’occasione Focks<br />

ha abbandonato il tradizionale<br />

aplomb teutonico (il quartier<br />

generale di BU Power<br />

Systems si trova in Renania<br />

Settentrionale-Vestfalia),<br />

concedendo spazio all’emozione.<br />

A rappresentare la casa madre<br />

c’era anche Jaz Gill,<br />

Vice President Global Sales,<br />

Marketing, Service and<br />

Aftermarket Parts. Il suo<br />

esordio ci ha ricordato che<br />

nel <strong>2022</strong> ricorre anche l’anniversario<br />

del 90° compleanno<br />

di Perkins, fondata a Peterborough<br />

il 7 giugno del 1932.<br />

«Perkins è presente in Italia<br />

fin dai primissimi anni ’60.<br />

È un Paese molto importante<br />

per noi, in ragione degli Oem<br />

operanti nell’industriale, dal<br />

settore delle costruzioni,<br />

all’agricolo, alla generazione<br />

di potenza». Quindi Gill<br />

stimola il nervo pulsante<br />

della celebrazione sul Lago<br />

di Como. «Abbiamo deciso<br />

di collaborare con un partner<br />

affermato per la distribuzione.<br />

Sono più bravi loro<br />

di quanto lo siamo noi nella<br />

gestione delle politiche sul<br />

territorio. Sono supportati<br />

da noi e promuovono le operazioni<br />

globali e locali. L’Italia<br />

continuerà a essere un<br />

mercato chiave per l’azienda<br />

Perkins, quindi ci espanderemo<br />

in questo Paese». Infine<br />

il capo delle vendite, del<br />

marketing e dell’assistenza<br />

di Perkins si concede una riflessione<br />

sulla difficile congiuntura<br />

e sulle comunque<br />

rosee prospettive del mercato.<br />

«Gli ultimi due anni sono<br />

stati i più impegnativi, con il<br />

Covid, la Brexit e i problemi<br />

di approvvigionamento che<br />

hanno creato uno scenario<br />

estremamente difficile. Siamo<br />

molto esposti a causa<br />

delle criticità della catena di<br />

approvvigionamento globale,<br />

e ci sono poi le questioni<br />

aperte legate all’aumento<br />

dei costi delle materie prime,<br />

dei trasporti e dell’energia.<br />

Eppure l’anno prossimo la<br />

domanda dei nostri prodotti<br />

sarà senza precedenti, mi<br />

riferisco al volume della richiesta<br />

da parte dei nostri<br />

clienti internazionali».<br />

dell’anatomia agricola, che enfatizza il primato della meccanizzazione all’interno<br />

dell’ecosistema rurale. Perché i coltivatori diretti mutuano l’ancestrale attrazione per le<br />

tecnologie di coltivazione e preservazione del terreno. L’Eima era e rimane la loro casa<br />

L<br />

’Eima è alle porte, finalmente<br />

nella sua collocazione<br />

naturale, quella novembrina,<br />

quando le aziende<br />

agricole possono concedersi<br />

un attimo di respiro. Dopo<br />

il successo dell’edizione<br />

dell’anno scorso (alla faccia<br />

della pandemia) le premesse<br />

sono lusinghiere: a luglio<br />

risultavano 1.400 le aziende<br />

(460 quelle estere) ad aver<br />

prenotato il loro spazio espositivo,<br />

per oltre <strong>11</strong>5mila metri<br />

quadri complessivi, impegnati<br />

con 50 mila mezzi e attrezzature.<br />

Anche sotto il profilo<br />

EIMA INTERNATIONAL. 9-13 NOVEMBRE <strong>2022</strong><br />

Bologna è l’ombelico<br />

motoristico i nomi ci saranno,<br />

senza significative eccezioni.<br />

All’Eima ci sarà congruo<br />

spazio per i robot, attori emergenti<br />

dello scenario agricolo. I<br />

robot fino ad ora prodotti sono<br />

destinati per il 44% a colture<br />

erbacee, per il 35% arboree,<br />

per il 21% orticole. E sono<br />

alimentati nella stragrande<br />

maggioranza da motore elettrico<br />

(78%) o diesel (14%).<br />

Solo l’8% è ibrido. Appena<br />

il 3%, infine, è un trattore autonomo<br />

mentre oltre il 30%<br />

è destinato al diserbo meccanico<br />

o alla raccolta. Insieme<br />

alle macchine<br />

elettriche i robot<br />

rispondono<br />

alla richiesta<br />

di maggior capacità<br />

di controllo<br />

e di trasmissione<br />

e di<br />

rendimenti più<br />

elevati. Nel<br />

frattempo sono<br />

stati svelati i<br />

vincitori del<br />

concorso “Novità tecniche”.<br />

Tra i volti più noti ai lettori<br />

di DIESEL, citiamo il Landini<br />

Rex4 Full-Hybrid, il Mach 4<br />

Tony di Antonio Carraro, ancora<br />

un ibrido, il sollevatore<br />

telescopico di Dieci, l’Hybrid<br />

Boost System.<br />

LE BATTERIE DI PETERBOROUGH<br />

La notizia della imminente “ostensione” delle batterie<br />

circolava da tempo, del resto Perkins era attesa al<br />

varco dell’elettrificazione, dopo gli assaggi del Bauma<br />

2019 (ricordate l’esposizione dei moduli ibridoelettrico,<br />

ibrido-meccanico e ibrido-idraulico?). E così,<br />

nell’edizione <strong>2022</strong> che si annuncia all’insegna degli<br />

elettrici (vedi, per l’appunto, Cat e pure Yanmar),<br />

Perkins muove la regina per fare scacco alla<br />

concorrenza e lanciare un messaggio forte e chiaro<br />

agli Oem. L’azienda di Peterborough, infatti, si impegna<br />

in questo programma come parte dell’iniziativa in<br />

corso per supportare gli oltre 800 Oem ad affrontare la<br />

transizione energetica. Noi pensiamo anche a trovarne<br />

di nuovi, tra le schiere più avanzate in cerca di soluzioni<br />

per il lungo periodo.<br />

CON PATRINI IL VANO MOTORE SI APRE CHE È UNA BELLEZZA!<br />

Patrini e il marmo: qual è la connessione? Semplice, lo<br />

vedrete al Bauma. In due settimane dalla raccolta dati<br />

ricevuti dal’Oem, sono state esaminate, elaborate e fornite<br />

le campionature delle quattro soluzioni complete relative<br />

al prototipo di una nuova macchina movimento terra<br />

progettata per un uso particolarmente gravoso nelle cave<br />

di estrazione del marmo. Per la ribaltabile della cabina<br />

conducente, saranno fornite la boccola FA abbinata al<br />

prodotto Mpg (consone alle normative di sicurezza Rops/<br />

Fops), consentendo così un facile accesso al vano motore<br />

del veicolo semovente e semplificando le necessarie<br />

operazioni di manutenzione. Questa soluzione offre, oltre<br />

ad un isolamento delle vibrazioni entro i limiti previsti dalla<br />

direttiva europea, un ottimo comfort per il guidatore a bordo.<br />

In particolare l’Mpg supporta la trasmissione idrostatica del<br />

motore. Inoltre Patrini Giacomo fornirà il prodotto AS con<br />

mescola in gomma speciale per sopportare una temperatura<br />

di oltre 80°C e sostenere in sicurezza il radiatore<br />

salvaguardandolo dagli shock dinamici e infine un supporto<br />

conico anti-strappo per l’isolamento del tubo di scarico dei<br />

gas esausti. I supporti antivibranti Patrini sono prodotti in<br />

gomma metallo utilizzando materie prime italiane di alta<br />

qualità provenienti da fornitori selezionati e regolarmente<br />

controllati. Un sistema informatico consente la completa<br />

tracciabilità durante tutto il processo produttivo. Poiché il<br />

processo produttivo è altamente integrato e completamente<br />

realizzato in Italia, i tempi di consegna al cliente sono molto<br />

brevi. Anche la produzione in serie è molto flessibile e può<br />

quindi soddisfare le richieste più urgenti. Tutti i prodotti<br />

Patrini sono certificati Iso dal 1998: attualmente per la<br />

gestione della qualità secondo Iso 9001: 2015 e per<br />

la gestione ambientale secondo Iso 14001: 2015.<br />

6<br />

7

8<br />

UNO STUDIO TEDESCO APRE SCENARI INQUIETANTI<br />

Ricarica ‘fai da te’?<br />

Ahi... ahi... ahi...<br />

Tormentone a cavallo tra fine anni ’80 e inizio anni ’90, lo slogan pubblicitario<br />

di Alpitour casca a fagiolo per accompagnare questo articolo. Tema? La ricarica<br />

domestica, che può divorare fino al 24 per cento dell’energia impiegata<br />

nell’alimentazione di un’auto elettrica. È emerso da uno scrupoloso studio dell’Adac<br />

Un secolo e più di uso dei<br />

motori a combustione<br />

interna ha costruito una<br />

certezza granitica in fatto di<br />

rifornimenti: tot litri di carburante<br />

ho nel serbatoio, tot chilometri<br />

percorrerò. E gli scarti<br />

dalla media sono da sempre<br />

soltanto da imputare a condizioni<br />

estreme: velocità elevate,<br />

fuoristrada impegnativo, condizioni<br />

climatiche proibitive.<br />

Anche in queste circostanze,<br />

carica, come dimostra la produzione<br />

di calore nel corso del<br />

“rifornimento”. È l’esperienza<br />

più traumatica per i novelli<br />

proprietari di una Bev: oltre<br />

a scoprire che l’erogazione<br />

spesso non si avvicina neppure<br />

lontanamente alla potenza<br />

nominale della colonnina, basta<br />

un’occhiata al computer di<br />

bordo per scoprire che c’è un<br />

notevole scarto tra l’energia<br />

erogata (e pagata) e quella efdi<br />

Monica Leonardi<br />

comunque, a tot litri di carburante<br />

erogato dalla pompa<br />

corrispondono altrettanti litri<br />

nel serbatoio, come ben sanno<br />

i giovani squattrinati, gli “artisti<br />

della riserva”.<br />

Ma l’energia elettrica non è<br />

un liquido e la ricarica delle<br />

batterie delle auto elettriche<br />

segue leggi fisiche completamente<br />

diverse, zavorrate dal<br />

principio della resistenza del<br />

conduttore al transito della<br />

fettivamente “stivata” nell’accumulatore.<br />

Una questione che<br />

è accompagnata da leggende<br />

metropolitane secondo le quali<br />

i fornitori userebbero contatori<br />

che lavorano a danno degli<br />

utenti ma rimasta sopita finché<br />

l’energia elettrica aveva costi<br />

irrisori. Anzi: supermercati e<br />

centri commerciali facevano a<br />

gara a mettere a disposizione<br />

colonnine gratuite per attirare<br />

i clienti.<br />

Sbarca in Europa il sistema Swap<br />

Si chiama Bsw (Battery swap station) il<br />

modello di mobilità elettrica portato avanti<br />

da Nio, innovativo marchio con sede a<br />

Shanghai che si presenta come la Tesla<br />

made in China. Con una differenza chiave:<br />

se Elon Musk con Tesla ha costruito<br />

parte della sua fortuna anche con la rete<br />

di ricarica dedicata – nella sola Europa<br />

ad oggi più di 10mila Supercharger – gli<br />

ingegneri di Nio hanno costruito il proprio<br />

successo in patria, con oltre 200mila<br />

auto vendute, attraverso il principio della<br />

sostituzione rapida della batteria. Chi<br />

acquista uno dei quattro diversi modelli<br />

Complice la crisi ucraina,<br />

però, il prezzo del kWh è salito<br />

a razzo e, sulle colonnine<br />

superfast c’è chi è arrivato a<br />

pagarlo più di un euro. Ecco<br />

quindi che, oltre ad avere<br />

una valenza di sostenibilità<br />

ambientale generale, il tema<br />

dell’efficienza della ricarica<br />

può pesare in modo significativo<br />

sul portafogli dell’automobilista.<br />

Tanto da stuzzicare<br />

la curiosità degli ingegneri<br />

dell’Adac, l’automobile club<br />

tedesco forte di oltre 20 milioni<br />

di soci, tutti molto attenti<br />

al tema dei costi come vuole<br />

la proverbiale puntigliosità<br />

teutonica.<br />

Quattro cavie<br />

Per fare un po’ di chiarezza<br />

sono stati portati in laboratorio<br />

quattro modelli molto diffusi<br />

quali Renault Zoe, Volkswagenw<br />

ID.3, Tesla Model 3 e<br />

Fiat 500e, valutati in base a<br />

due diverse opzioni di ricarica,<br />

con batteria inizialmente al 20<br />

per cento: la spina domestica<br />

(potenza 2,3 chilowatt) e un<br />

wallbox da <strong>11</strong> chilowatt. Il risultato,<br />

prima di tutto, ha messo<br />

in luce che le perdite nel<br />

caso della ricarica alla spina<br />

di casa sono sempre superiori<br />

al 12 per cento per giungere<br />

nel caso della Renault Zoe addirittura<br />

al doppio. Il fenomeno<br />

è meno evidente nel caso<br />

dell’utilizzo di wallbox, ma il<br />

dato migliore in assoluto fatto<br />

registrare dalla Fiat 500e, in<br />

vetta alle vendite in Germania,<br />

è del 6,3 per cento.<br />

Significativa la spiegazione<br />

di Bev a marchio Nio, infatti, non compra<br />

la batteria, messa a disposizione sulla<br />

base di un canone mensile. Per la ricarica<br />

ci si appoggia alla Bsw, un’officina<br />

totalmente automatizzata che in meno<br />

di 5 minuti sfila dal pianale della vettura<br />

l’accumulatore carico e lo sostituisce con<br />

quello “pieno”. Oltre ad avere avviato un<br />

impianto costruttivo in Ungheria, Nio ha<br />

aperto la prima Bsw in Germania, lungo<br />

l’autostrada Monaco-Stoccarda, e prevede<br />

di attivare a tamburo battente non meno<br />

di mille punti di cambio batteria nel<br />

Vecchio Continente.<br />

LE PERDITE IN RICARICA<br />

messa nero su bianco dai tecnici<br />

Adac: detto che le batterie<br />

di trazione si ricaricano<br />

in corrente continua, il primo<br />

motivo di perdite è da attribuirsi<br />

alla conversione dalla<br />

corrente alternata della rete<br />

di alimentazione effettuata<br />

dal caricabatterie di bordo nel<br />

caso dell’allacciamento domestico,<br />

perdite cui si sommano<br />

quelle innescate dalle centraline<br />

di bordo che monitorano<br />

la ricarica e provvedono a<br />

gestire la temperatura della<br />

batteria. La stima è che il sistema<br />

di ricarica “mangi” da<br />

solo fino a 300 watt, senza<br />

dimenticare le perdite lungo i<br />

Carica domestica<br />

Wallbox<br />

(2,3 kW) (<strong>11</strong> kW)<br />

Renault Zoe 24,2% 9,7 %<br />

VW ID.3 13,6% 9,0 %<br />

Tesla Model 3 15,2% 7,7 %<br />

Fiat 500e 12,7 % 6,3 %<br />

cavi domestici che vanno dal<br />

punto di prelievo alla presa<br />

(fino al 4 per cento, nel caso<br />

di impianto elettrico recente<br />

e in perfetta efficienza) e<br />

quelle dovute alla lunghezza<br />

del cavo di connessione con<br />

l’auto (1-2 per cento). Meno<br />

significative le perdite nel circuito<br />

ad alta tensione dell’auto<br />

e nella batteria stessa nel<br />

corso della ricarica.<br />

Trifase vs monofase<br />

Decisamente diversa la situazione<br />

nel caso dell’utilizzo di<br />

un wallbox che, primo fatto<br />

rilevante, è collegato alla rete<br />

in corrente alternata trifase<br />

(e non monofase come l’impianto<br />

di casa) e raggiunge il<br />

punto di prelievo facendo uso<br />

di cavi di sezione molto generosa,<br />

riducendo drasticamente<br />

le perdite per resistenza fino<br />

alla presa di ricarica. Secondo<br />

fattore, l’elevata potenza<br />

ha come conseguenza una<br />

maggiore velocità di ricarica<br />

che, oltre a essere una comodità<br />

per chi usa l’auto, riduce<br />

i tempi di azionamento dei<br />

sistemi di bordo e di conseguenza<br />

i loro effetti di “autoconsumo”.<br />

Ecco spiegata<br />

un’efficienza praticamente<br />

doppia.<br />

Colonnine vs wallbox<br />

Con due corollari importanti:<br />

i test hanno documentato che<br />

le perdite non cambiano quale<br />

che sia il livello di carica<br />

raggiunto, che si arrivi all’80<br />

per cento del valore nominale<br />

di batteria oppure ci si limiti<br />

al 50 per cento. E di certo<br />

il fenomeno risulta ulteriormente<br />

ridotto dalle colonnine<br />

pubbliche, di loro natura già<br />

allacciate alla rete in trifase<br />

con cavi di sezione generosa,<br />

che realizzano direttamente al<br />

loro interno la conversione da<br />

corrente alternata trifase alla<br />

corrente continua per rifornire<br />

le batterie di trazione. Un<br />

punto per i superchager Tesla,<br />

ma anche una sconfitta non da<br />

poco per chi promuove l’autosufficienza<br />

energetica tramite<br />

i pannelli solari domestici.<br />

9

Zero emissioni? Ci spiegano come<br />

È lui, il motore agnostico capace<br />

di digerire l’idrogeno sulla<br />

base del monoblocco dell’X15.<br />

A destra, assali Meritor e il<br />

prototipo di camion a idrogeno di<br />

Cummins, realizzato espiantando<br />

il termico Daimler e mutuando la<br />

trasmissione.<br />

Tra gli esercizi muscolari al test delle emissioni zero<br />

c’è sicuramente l’ostensione delle celle a combustibile<br />

di quarta generazione. Progettate per soddisfare i<br />

requisiti di ciclo di lavoro, prestazioni e imballaggio di<br />

camion e autobus per impieghi medi e pesanti, le celle<br />

a combustibile sono disponibili in moduli singoli da 135<br />

chilowatt e doppi da 270. Scania in Europa e Daimler<br />

Trucks Nord America hanno annunciato collaborazioni<br />

con Cummins per sviluppare e integrare questa<br />

tecnologia su veicoli dimostrativi. I sistemi utilizzano la<br />

tecnologia a pressione variabile di quarta generazione<br />

per fornire una maggiore densità di potenza, nodi di<br />

potenza e temperature di esercizio per una più facile<br />

integrazione del sistema nei veicoli. Inoltre, hanno una<br />

forte efficienza del ciclo operativo e una lunga durata per<br />

un Tco inferiore. Un altro bell’esercizio deriva dalla prima<br />

in pubblico insieme a Meritor. Cummins sta integrando<br />

l’ePowertrain di Meritor con le trasmissioni elettriche a<br />

batteria e a celle a combustibile allo scopo di soddisfare<br />

la crescente domanda di soluzioni libere da combustibili<br />

fossili. Oltre all’ePowertrain, ad Hannover erano<br />

disponibili il Power Control and Accessory System<br />

(Pcas) di Meritor. Il Pcas è considerato il “cervello”<br />

del gruppo propulsore elettrico e controlla velocità,<br />

accelerazione, frenata e gestione termica. Grazie a<br />

controlli software innovativi, può essere configurato per<br />

massimizzare le prestazioni e l’efficienza complessiva<br />

del sistema. Il design integrato del sistema riduce<br />

inoltre le dimensioni dell’imballaggio e la complessità<br />

dell’integrazione. Il valore aggiunto di Cummins<br />

nell’elettrico non si ferma agli assali. Gli americani<br />

aggiungono infatti una batteria Lfp (litio ferro fosfato)<br />

alla linea di prodotti agli ioni di litio per ampliare<br />

il supporto alle applicazioni elettrificate dei veicoli<br />

commerciali. La soluzione Lfp permette una ricarica<br />

più rapida e a batterie di maggiore durata, destinate ai<br />

mercati dei camion per la distribuzione e degli scuolabus.<br />

Automotive<br />

Far accomodare allo stesso<br />

stand una cella a combustibile,<br />

una batteria al<br />

litio ferro fosfato, un motore<br />

che si anuncia gravido di<br />

spirito Euro VII e un endotermico<br />

abilitato per l’idrogeno<br />

rende perfettamente l’idea<br />

della potenza di fuoco di<br />

Cummins. Allo stand abbiamo<br />

intervistato una triade di<br />

tutto rispetto: Jim Nebergall,<br />

General Manager Hydrogen<br />

Engines, Jens Hüttner, Sales<br />

Director Europe, e Duncan<br />

Engeham, Director Research<br />

and Technology Europe. Dalle<br />

loro dichiarazioni si evince<br />

che qualcosa bolle in pentola,<br />

anche se non possono sbottonarsi.<br />

Chissà se vedremo a<br />

breve un emulo camionistico<br />

del treno Alstom a idrogeno,<br />

dove lo specifico apporto tecnologico<br />

è proprio di Cummins,<br />

circolare sulle strade<br />

europee?<br />

Avete presentato un motore<br />

a idrogeno, sulla base del<br />

B6.7. Quale “tonalità cromatica”<br />

si abbina meglio:<br />

marrone, grigio, blu, turchese?<br />

Nebergall: «Potremmo dire<br />

che il motore non ha idea di<br />

quale colore di idrogeno stia<br />

bruciando. Idealmente, dal<br />

punto di vista della riduzione<br />

delle emissioni di anidride<br />

carbonica, l’idrogeno verde è<br />

CUMMINS ALL’IAA DI HANNOVER<br />

PROVA<br />

DEL NOVE<br />

Attende gli attori della catena cinematica nel confronto con le istanze<br />

della decarbonizzazione. Cummins si sente a suo agio in questo ruolo e<br />

lo ha dimostrato allo Iaa. Il pezzo forte è il 15 litri a idrogeno. Abbiamo<br />

approfondito insieme a Jim Nebergall, Jens Hüttner e Duncan Engeham<br />

la soluzione migliore e ne vedremo<br />

di più nel tempo, soprattutto<br />

grazie agli ingenti<br />

investimenti che i principali<br />

Paesi stanno effettuando».<br />

Come si differenzia il 6,7 litri<br />

a idrogeno dalla versione<br />

diesel?<br />

Engeham: «La parte inferiore<br />

del motore è esattamente<br />

la stessa rispetto al diesel.<br />

La parte inferiore è stata<br />

concepita per essere un motore<br />

agnostico. Non siamo<br />

scesi ad alcun compromesso<br />

quando abbiamo progettato<br />

il motore. Dal punto di vista<br />

della combustione, conosciamo<br />

bene le caratteristiche del<br />

motore diesel. Per quanto riguarda<br />

l’idrogeno, o addirittura<br />

il gas naturale, avevamo<br />

bisogno di un progetto con<br />

accensione a scintilla».<br />

Oltre al ricircolo dei gas di<br />

scarico, consente di liberarsi<br />

degli oneri del post-trattamento?<br />

Nebergall: «Credo che dipenda<br />

dalle normative sulle<br />

emissioni con cui abbiamo a<br />

che fare. Una delle discussioni<br />

più importanti che abbiamo<br />

avuto qui riguarda l’Euro<br />

7: il numero di polveri sottili<br />

previsto dalla normativa Euro<br />

7 farà la differenza sulla presenza<br />

o meno del filtro antiparticolato.<br />

Il motore di per<br />

sé è eccezionalmente pulito<br />

e non avrebbe bisogno di un<br />

Dpf, ma se il numero di particolato<br />

si abbassasse nelle<br />

normative potremmo averne<br />

bisogno per l’urea, quindi<br />

affidandoci all’Scr. Può anche<br />

dipendere dall’area del<br />

mondo in cui il motore viene<br />

utilizzato».<br />

Quali sistemi di sicurezza<br />

adottare di fronte a un<br />

serbatoio criogenico da 700<br />

bar?<br />

Nebergall: «Penso che sia<br />

una domanda logica, le persone<br />

chiedono spesso della<br />

sicurezza. Mi piace ricordare<br />

che i veicoli a gas naturale<br />

sono in circolazione da oltre<br />

vent’anni e che questi utilizzano<br />

più o meno la stessa<br />

tecnologia. I serbatoi ad alta<br />

pressione esistono da molto<br />

tempo. Questi serbatoi sono<br />

piuttosto robusti e la loro tecnologia<br />

è ben consolidata an-<br />

che in termini di protocolli di<br />

prova da rispettare. Possiamo<br />

fare tesoro di tutta l’esperienza<br />

acquisita finora con il gas<br />

naturale. Naturalmente, ci<br />

sono protocolli di certificazione<br />

e via discorrendo».<br />

Le curve di potenza e di<br />

coppia sono le stesse del diesel?<br />

E la densità di potenza?<br />

Engeham: «La potenza del<br />

motore è leggermente inferiore<br />

rispetto a quella dell’equivalente<br />

diesel. Se si pensa al<br />

motore X15 “fuel agnostic”<br />

che abbiamo esposto qui, può<br />

arrivare a 650 cavalli (478<br />

chilowatt, ndr), mentre per<br />

la versione a idrogeno siamo<br />

più vicini ai 530 cavalli (390<br />

chilowatt, ndr). È paragonabile<br />

al gas naturale, forse è<br />

addirittura leggermente migliore.<br />

La verità è che la maggior<br />

parte degli Oem ha bisogno<br />

di 530 cavalli, non di una potenza<br />

superiore».<br />

Avete cambiato i materiali<br />

dei componenti sensibili<br />

(pistone, cilindro ecc.), gli<br />

anelli di tenuta ecc? Olio<br />

motore e lubrificanti?<br />

Engeham: «Dal punto di vista<br />

dei materiali, tutto lo sviluppo<br />

che abbiamo portato avanti<br />

finora è stato realizzato con<br />

un motore standard. Devo<br />

dire che siamo ancora in fase<br />

di sviluppo e abbiamo molto<br />

lavoro da fare, analogamente<br />

a quello che facciamo di<br />

solito quando sviluppiamo il<br />

nostro motore diesel. In futuro<br />

potrebbe arrivare qualcosa<br />

di nuovo».<br />

Per le operazioni di distribuzione,<br />

mi sembra una<br />

buona soluzione. Ma se è<br />

difficile applicare una tecnologia<br />

interamente elettrica<br />

a un camion da 26<br />

tonnellate, un’autonomia<br />

di soli 500 chilometri non è<br />

troppo restrittiva?<br />

Nebergall: «Il nostro punto di<br />

vista è: se un diesel può fare<br />

il suo lavoro, allora anche i<br />

motori a idrogeno possono<br />

funzionare. Il motore a idrogeno<br />

fa un ottimo lavoro, soprattutto<br />

con cicli di lavoro<br />

estremi, in condizioni estreme:<br />

ambienti molto freddi,<br />

polverosi, saturi di impurità,<br />

proprio come un diesel. Finora<br />

i nostri test hanno dato<br />

buoni risultati.<br />

Dal punto di vista del Tco, è<br />

difficile battere il diesel, che<br />

è a basso costo, disponibile<br />

ovunque, efficiente nei consumi<br />

e così via.<br />

I clienti non confrontano il<br />

diesel con la tecnologia a<br />

zero emissioni di carbonio.<br />

Gli utilizzatori che vogliono<br />

abbandonare il diesel sanno<br />

di avere tre possibilità: batterie<br />

elettriche, celle a combustibile<br />

o motori a idrogeno.<br />

In questo scenario, i motori<br />

a idrogeno appaiono molto<br />

attraenti, perché sono simili<br />

al diesel e richiedono più o<br />

meno gli stessi ingombri».<br />

Avete in essere delle collaborazioni<br />

con i costruttori<br />

europei di camion nello<br />

sviluppo di progetti legati<br />

all’idrogeno? Può citarne<br />

alcuni?<br />

Nebergall: «Stiamo riscuotendo<br />

un grande interesse da<br />

parte dei clienti per la nostra<br />

tecnologia. Al momento non<br />

abbiamo ancora nulla da annunciare,<br />

ma abbiamo firmato<br />

alcune lettere di intenti».<br />

Credete nel retrofitting?<br />

Engeham: «Può essere la<br />

stessa trasmissione, lo stesso<br />

gruppo di raffreddamento, gli<br />

stessi supporti del motore. È<br />

sufficiente un nuovo sistema<br />

di alimentazione. L’aspetto<br />

positivo della piattaforma di<br />

motori agnostici è che stiamo<br />

parlando degli stessi motori e<br />

degli stessi componenti».<br />

Qual è l’obiettivo principale<br />

del concept di camion a<br />

idrogeno che possiamo vedere<br />

qui all’Iaa?<br />

Hüttner: «La conversione<br />

del camion ha richiesto circa<br />

sei mesi per passare da<br />

una versione diesel ad una<br />

a idrogeno, il che è straordinariamente<br />

rapido, dato che<br />

l’intera catena cinematica è<br />

stata convertita. Il camion ha<br />

290 cavalli (213 chilowatt,<br />

ndr) e 40 chili di stoccaggio<br />

idrogeno a 700 bar. Questo<br />

ci consente un’autonomia di<br />

circa 500 chilometri. Manteniamo<br />

le stesse prestazioni<br />

di un camion diesel, con lo<br />

stesso carico utile. Abbiamo<br />

anche lo stesso spazio di carico.<br />

Possiamo dire che non<br />

si registra alcuna penalizzazione<br />

nel passaggio alle<br />

zero emissioni di carbonio.<br />

Anche la guidabilità è la<br />

stessa. Se si guarda all’installazione,<br />

abbiamo tolto il<br />

motore Daimler, ma abbiamo<br />

mantenuto la trasmissione e<br />

il radiatore. Abbiamo semplicemente<br />

tolto il motore diesel<br />

e inserito quello a idrogeno.<br />

Abbiamo voluto mantenere<br />

la struttura originale del camion,<br />

compreso l’inserimento<br />

dei serbatoi dell’idrogeno.<br />

Anche l’elettronica è la stessa<br />

applicata a un motore diesel.<br />

In questo segmento di autocarri<br />

medi, il Tco è fortemente<br />

influenzato dal costo del<br />

veicolo stesso, non tanto dal<br />

costo del carburante, poiché<br />

il numero di chilometri è significativamente<br />

inferiore rispetto<br />

agli autocarri a lungo<br />

raggio».<br />

10<br />

<strong>11</strong>

Stazionari<br />

Lo sappiamo, Rolls-Royce<br />

Power Systems si applica<br />

con devozione al paradigma<br />

della diversificazione<br />

delle fonti energetiche, e<br />

lo fa in modo trasversale alle<br />

applicazioni, generazione di<br />

potenza compresa. Proseguiamo<br />

nel racconto del PG Symposium,<br />

iniziato sul numero<br />

di ottobre. A Friedrichshafen<br />

non dimenticano che l’endotermico,<br />

come ha esplicitamente<br />

riconosciuto Michael<br />

Wagner, direttore product and<br />

solutions management stationary<br />

business, può essere<br />

«parte della soluzione e non<br />

del problema». E cominciamo<br />

proprio da Wagner, ingegnere<br />

meccanico austriaco, che ha<br />

parlato di “Fuel Flexibility:<br />

incrementare la sostenibilità<br />

dei motori a combustione<br />

ROLLS-ROYCE POWER SYSTEMS. PG Symposium. Parte seconda<br />

SI PARLA DI TERMICO<br />

E DI IDROGENO<br />

Dopo le riflessioni a caldo raccolte durante le diverse sessioni seminariali di<br />

Friedrichshafen, in questa sede vi portiamo due approfondimenti. Michael Wagner<br />

ci parla di “Fuel Flexibility: Incrementare la sostenibilità dei motori a combustione<br />

interna”. Armin Fürderer si concentra invece su “Idrogeno: il carburante del futuro”<br />

interna”. «Parlando di carburanti<br />

rinnovabili, la nostra<br />

gamma di motori diesel, comprese<br />

le serie 1600 e 4000, è<br />

stata completamente omologata<br />

per funzionare con carburanti<br />

a norme EN 15940»,<br />

ha detto Wagner. «La serie<br />

2000 seguirà l’anno prossimo,<br />

quando ottimizzeremo la<br />

pompa del carburante. Il tema<br />

principale del mio intervento<br />

sarà l’Hvo (la contemporanea<br />

pietra filosofale, insieme all’idrogeno,<br />

ndr). Sulla base della<br />

nostra valutazione di sostenibilità,<br />

nonché del potenziale<br />

di riduzione delle emissioni di<br />

CO 2<br />

“tank to wheel” e di miglioramento<br />

delle prestazioni,<br />

l’Hvo è un carburante promettente.<br />

Abbiamo confrontato<br />

diffusamente le emissioni<br />

di residui grafitici del diesel<br />

e dell’Hvo al banco e sul<br />

campo e abbiamo riscontrato<br />

una notevole riduzione delle<br />

emissioni nell’intera gamma<br />

di potenza, compresa tra il 50<br />

e l’80 per cento».<br />

In conformità alla norma Iso<br />

8258-5-G3, Rolls-Royce ha<br />

effettuato valutazioni approfondite<br />

su frequenza, potenza<br />

elettrica e tensione e non ha<br />

riscontrato variazioni di prestazioni<br />

tra il diesel e l'olio<br />

idrogenato. Anche il comportamento<br />

in transitorio è<br />

paragonabile. La capacità di<br />

stoccaggio è addirittura di<br />

gran lunga migliore rispetto al<br />

gasolio fossile. «È una caratteristica<br />

molto importante per<br />

le installazioni di back-up»,<br />

secondo Wagner, «perché l’energia<br />

è utilizzata per poche<br />

ore all’anno e si rivela quindi<br />

A Friedrichshafen<br />

è operativo<br />

un impianto<br />

dimostrativo delle<br />

potenzialità delle<br />

reti intelligenti e<br />

dell’idrogeno.<br />

necessaria una grande quantità<br />

di carburante immagazzinato<br />

in loco. Il consumo di<br />

carburante è inferiore anche<br />

in ragione delle sue proprietà<br />

chimiche positive».<br />

In poche parole, l’Hvo è interessante<br />

per la riduzione degli<br />

inquinanti nocivi, fino all’80<br />

per cento in meno di particolato<br />

(mg/m 3 ) e fino all’8 per<br />

cento di riduzione dei ppm di<br />

ossidi di azoto. Raggiunge le<br />

stesse prestazioni, in termini<br />

di potenza massima, accettazione<br />

del carico e consumo.<br />

È oltretutto semplice da<br />

adottare: non sono necessari<br />

adattamenti del motore o del<br />

software. Le miscele sono<br />

tollerate. Nessun effetto nemmeno<br />

sugli intervalli di assistenza<br />

e manutenzione: si replicano<br />

le usuali condizioni di<br />

garanzia. Un aspetto peculiare<br />

dell’olio vegetale idrotrattato<br />

riguarda la sua capacità di<br />

stoccaggio. I volumi globali<br />

di lavorazione dell’Hvo sono<br />

destinati a quadruplicare entro<br />

il 2025, rispetto ai volumi<br />

del 2020; i siti di produzione<br />

delle energie rinnovabili fungeranno<br />

da hotspot PtL (Power<br />

to Liquid) oltre il 2025.<br />

Infine, alcune osservazioni<br />

sulla percorribilità del ciclo<br />

Otto. «Nella nostra road<br />

map» precisa Wagner «vogliamo<br />

raggiungere l’obiettivo<br />

del funzionamento al 100<br />

per cento a idrogeno entro il<br />

2025. Per quanto riguarda i<br />

motori marini a Gnl, la sfida<br />

è che le prestazioni arrivino<br />

ad essere simili a quelle dei<br />

diesel. L’iniezione di gas è<br />

individuale, in ogni cilindro,<br />

prima di ogni valvola di ingresso<br />

nell’aria compressa.<br />

Questo ci permette di avere<br />

un funzionamento molto dinamico».<br />

Kit di conversione a gas<br />

Rolls-Royce Power Systems<br />

ha sviluppato un kit di conversione<br />

per adattare i motori<br />

a gas naturale al funzionamento<br />

a idrogeno al 100 per<br />

cento, quando l’idrogeno sarà<br />

disponibile. Il motore a idrogeno<br />

inietta il carburante nelle<br />

valvole multiport con una<br />

pressione compresa tra 4 e 6<br />

bar nel turbo. Nella camera<br />

il pistone si muove, facendo<br />

quasi scoccare la scintilla<br />

all’avvio dell’accensione. La<br />

combustione richiede l’aspirazione<br />

di molta aria per tenere<br />

sotto controllo la velocità<br />

della fiamma della combustione.<br />

Oltre a contenere ossigeno<br />

in abbondanza, la miscela<br />

deve essere assai omogenea<br />

per ottenere una combustione<br />

stabile dell’idrogeno. La<br />

pressione media effettiva del<br />

motore a idrogeno è stimata<br />

dai tedeschi dell’ordine di 40<br />

bar, mentre i motori a gas si<br />

attestano mediamente a 22<br />

bar. La riduzione della potenza<br />

erogata sarà nell’ordine del<br />

40 per cento. «Siamo fiduciosi<br />

che nel corso del tempo saremo<br />

in grado di allineare, passo<br />

dopo passo, la potenza dei<br />

motori a idrogeno all’attuale<br />

gamma di motori a gas naturale»,<br />

ha concluso Michael<br />

Wagner.<br />

Non si può fare cenno dell’idrogeno<br />

senza transitare da<br />

Armin Fürderer, Direttore Sustainable<br />

Customer Solutions.<br />

Il tema del suo intervento è<br />

infatti “Idrogeno: Il carburante<br />

del futuro”. «Abbiamo<br />

iniziato con soluzioni da 500<br />

chilowatt per il container di<br />

celle a combustibile Pem, per<br />

arricchire successivamente le<br />

opzioni di potenza. Le prime<br />

tre unità, che hanno sostituito<br />

i generatori diesel, saranno<br />

visibili nel porto di Duisburg<br />

nell’aprile del prossimo<br />

anno». Fürderer sottolinea che<br />

«a seguito di abboccamenti<br />

con diversi clienti, in particolare<br />

nel campo dei centri<br />

dati, non sarà replicato. Il<br />

futuro è rappresentato dalle<br />

reti a corrente continua; ora<br />

non c’è nulla di disponibile,<br />

ma saremo pronti quando il<br />

passaggio da corrente alternata<br />

a corrente continua sarà<br />

avvenuto. Questo è un ulteriore<br />

vantaggio di questa tecnologia».<br />

L’idrogeno ha un problema<br />

di stoccaggio a causa<br />

della sua densità energetica.<br />

«L’idrogeno ha una densità<br />

dieci volte inferiore a quella<br />

del gas naturale e per ottenere<br />

una densità volumetrica<br />

similare deve essere compresso,<br />

a partire da 500 bar, fino<br />

a raggiungere dimensioni tali<br />

da consentire l’immagazzinamento<br />

di energia; il sistema è<br />

molto costoso, la liquefazione<br />

richiede 600 e più gradi. Una<br />

soluzione per gli utilizzatori<br />

dai consumi modesti è quella<br />

di immagazzinare una tonnellata<br />

di idrogeno in un container<br />

da 40 piedi (pari a 12,2<br />

metri, ndr), che capitalizza<br />

1,5 MW di energia di riserva<br />

in circa 12 ore».<br />

Diverse aziende in Europa<br />

hanno annunciato di voler<br />

creare una rete decentralizzata<br />

di idrogeno. È l’ inerzia<br />

attuale all’interno di questo<br />

ambiente tecnologico. In pratica,<br />

si installano elettrolizzatori<br />

alimentati da energia<br />

verde, collocati in un’area<br />

di stoccaggio. Vogliono portare<br />

l’idrogeno il più vicino<br />

possibile ai clienti, servendo<br />

almeno l’ultimo miglio o<br />

addirittura attraverso piccole<br />

condutture. «Quale sarà il<br />

vettore dell’idrogeno in futuro?»,<br />

ha chiesto al pubblico<br />

Armin Fürderer. La risposta<br />

è la seguente: «Al momento<br />

sembra essere l’ammoniaca».<br />

Nella prima parte del resoconto<br />

del Simposio, vi abbiamo<br />

parlato dell’elettrolizzatore<br />

di Hoeller. Per dare seguito<br />

a quanto scritto nel numero<br />

di ottobre di DIESEL, riportiamo<br />

alcuni progressi applicati<br />

alla tecnologia da “1,5<br />

MW per stack”: una migliore<br />

connettività per ridurre la necessità<br />

dei catalizzatori; uno<br />

strato di trasporto poroso, per<br />

avere una minore resistenza al<br />

fine di aumentare la potenza e<br />

l’efficienza; piastra bipolare,<br />

per l’ottimizzazione del campo<br />

di flusso per massimizzare<br />

la potenza. Di seguito, alcune<br />

informazioni tecniche aggiuntive<br />

sulla seconda generazione<br />

di Prometheus L Stack (Prometeo<br />

rubò il fuoco agli dei<br />

per donarlo all’umanità). La<br />

potenza assorbita è fino a 1,5<br />

MW, con circa 312 celle, per<br />

una superficie attiva di circa<br />

1.180 cm 2 /cella. Fino a 750<br />

Volt DC e 2.500 Ampere, il<br />

consumo di corrente alternata<br />

a piena capacità è di circa 4,5<br />

kWh / Nm 3 . Le pile sono progettate<br />

per almeno 80.000 ore<br />

di funzionamento. Il consumo<br />

di acqua è inferiore a 1 litro<br />

per Nm 3 H2. E il tempo di risposta?<br />

Inferiore a 10 secondi<br />

in entrambe le direzioni. Le<br />

caratteristiche di produzione<br />

dell’idrogeno sono fino a 680<br />

chili al giorno, operando a<br />

40 bar di pressione, con una<br />

temperatura di esercizio dello<br />

stack di 80 gradi Celsius al<br />

massimo.<br />

Per l’idrogeno<br />

Infine, entriamo nel dettaglio<br />

delle architetture disponibili<br />

per i carburanti a idrogeno.<br />

Hanno iniziato con Fcd250,<br />

65 chilowatt per modulo, che<br />

non stanno più utilizzando.<br />

Nella fase pilota, utilizzano<br />

moduli da 100 chilowatt, che<br />

nel 2025 saranno aggiornati<br />

a 150 chilowatt per modulo.<br />

«Al momento garantiamo<br />

10.000 ore, ma arriveremo a<br />

25.000 ore di fine vita. Stiamo<br />

discutendo con un installatore<br />

una soluzione da 1,5 MW,<br />

per testarla in un ambiente<br />

scalabile. Abbiamo bisogno<br />

di qualcosa che funzioni,<br />

soprattutto nel sito di stoccaggio»<br />

conclude Fürderer.<br />

Essendo applicabile a cielo<br />

aperto senza alcuna infrastruttura,<br />

a parte l’idrogeno, il dimostratore<br />

autonomo di celle<br />

a combustibile è molto più di<br />

un banco di prova. Dotato di<br />

un sistema statico di Ups e<br />

di batterie agli ioni di litio, il<br />

dimostratore può essere adattato<br />

a diversi casi d’uso dei<br />

clienti. La dimostrazione di<br />

altri concetti per l’integrazione<br />

di sistemi modulari di celle<br />

a combustibile nelle asettative<br />

di Rolls-Royce getterà le basi<br />

per la generazione di energia<br />

su larga scala dalla tecnologia<br />

delle celle a combustibile<br />

Pem.<br />

12<br />

13

Terra<br />

occorre<br />

essere trasversali.<br />

«Sull’elettrico<br />

Secondo la nostra<br />

esperienza per aumentare i<br />

volumi bisogna applicarsi su<br />

più nicchie e trasversalizzare<br />

le applicazioni». Esternazioni<br />

che risalgono al 2019, tra<br />

le linee produttive degli assali<br />

(vedi DIESEL Marzo 2019, p.<br />

20). Oggi, 18 ottobre <strong>2022</strong>, siamo<br />

tornati in quei paraggi, in<br />

uno stabilimento che ha vissuto<br />

un’autentica palingenesi. Quelle<br />

idee che abbiamo riportato<br />

in apertura hanno trovato casa.<br />

Chiamatelo “e-plant”: a pieno<br />

regime vanterà una capacità annua<br />

di 20mila assali e 20mila<br />

batterie per veicoli commerciali<br />

leggeri, minibus e autobus.<br />

Parola di Alessandro Sezza,<br />

che di queste linee produttive<br />

è il responsabile. Risponderà a<br />

Sylvain Blaise, Presidente della<br />

Powertrain Business Unit, e ad<br />

Annalisa Stupenengo, che l’ha<br />

preceduto in questa funzione<br />

14<br />

Fpt Industrial. A Torino c’è una fabbrica tutta elettrica<br />

RESIDENZA<br />

E RESILIENZA<br />

La powertrain elettrica ha trovato casa, in Strada Cascinette. Sul citofono c’è scritto<br />

Fpt Industrial - Iveco Group. L’e-plant è espressione di resilienza, intesa come<br />

sopportazione degli stress e capacità di reagire agli avversi fattori esogeni (vedasi catena<br />

di fornitura e costo materie prime). Serve l’automotive, servirà le applicazioni industriali<br />

e attualmente si trova a capo<br />

delle “operations” del Gruppo<br />

Iveco. Questo luogo è l’humus<br />

che consentirà a digitalizzazione,<br />

Internet delle cose e predittività<br />

di fertilizzare il terreno e<br />

acquisire definitivamente senso.<br />

Perché gli aggettivi elettrico<br />

ed elettronico si completano<br />

in questa dimensione: quella<br />

dell’elettrificazione della catena<br />

cinematica. «Come attori chiave<br />

della transizione energetica<br />

in tutti i settori on-highway e<br />

off-highway, siamo all’avanguardia<br />

dell’innovazione per i<br />

sistemi di propulsione a energia<br />

pulita e siamo fermamente<br />

determinati a raggiungere l’obiettivo<br />

di zero emissioni nette<br />

di CO 2<br />

entro il 2040», afferma<br />

Sylvain Blaise. «Il nostro nuovo<br />

stabilimento ePowertrain<br />

è un passo fondamentale in<br />

questa direzione. I prodotti<br />

elettrificati che realizziamo qui<br />

accelereranno la decarbonizzazione<br />

nel settore dei trasporti,<br />

fornendo ai nostri partner e<br />

clienti soluzioni ultramoderne<br />

per le loro gamme future».<br />

Attenzione, però: l’orizzonte<br />

applicativo non si esaurisce al<br />

Nikola Tre o al nuovo Daily<br />

elettrificato che sarà svelato<br />

l’indomani. L’industriale è nel<br />

mirino: assali elettrici, pacchi<br />

batterie, sistemi di controllo<br />

prenderanno prima o poi anche<br />

la via dell’off-highway.<br />

Questo stabilimento, dedicato<br />

all’elettrificazione, è integrato<br />

nell’area Fpt Industrial di Stura,<br />

vicino al testing e agli impianti<br />

per la produzione di motori a<br />

combustione interna, trasmissioni<br />

e assali, per massimizzare<br />

i vantaggi in termini di sinergie<br />

industriali. Con una superficie<br />

totale di 15.000 metri quadri, lo<br />

stabilimento dispone di tre linee<br />

di produzione parallele dedicate<br />

rispettivamente all’assemblaggio<br />

dei pacchi batteria e alla<br />

produzione di central drive e<br />

di assali elettrici per veicoli<br />

commerciali pesanti. L’e-plant<br />

occuperà a pieno regime circa<br />

200 persone. A proposito di addetti,<br />

la collaborazione uomomacchina<br />

è all’avanguardia<br />

grazie alle tecnologie Industry<br />

4.0 adottate in tutte le aree, che<br />

consentono la raccolta e l’analisi<br />

automatica di tutti i dati<br />

indispensabili per monitorare e<br />

migliorare la sicurezza, la qualità<br />

e la produttività.<br />

Tutti i processi produttivi si basano<br />

su magazzini automatizzati<br />

per la gestione dei componenti e<br />

si sviluppano attraverso stazioni<br />

di assemblaggio a controllo elettronico.<br />

Le tecnologie di ultima<br />

generazione adottate includono<br />

la realtà aumentata e virtuale,<br />

che riduce i tempi di progettazione<br />

delle linee di produzione,<br />

simulando il risultato operativo<br />

prima dell’installazione fisica.<br />

Non ultima, la stampa 3D e i<br />

sistemi “Smart Observer” basati<br />

su sensori intelligenti, scanner<br />

3D per misurazioni di qualità<br />

Automazione all’ennesima<br />

potenza per il nuovo<br />

stabilimento e-powertrain<br />

di Fpt. A regime produrrà<br />

20mila pacchi batteria<br />

e 20mila assali elettrici e<br />

occuperà 200 addetti.<br />

Si sviluppa su 15.000<br />

metri quadrati,<br />

energicamente,<br />

autosufficienti grazie<br />

a pannelli solari,<br />

fotovoltaico ed eolico.<br />

In un cortile di 6.000<br />

metri quadrati svettano<br />

100 piante native, tra<br />

cui alberi da frutto. Per<br />

il 2026 il 60 per cento<br />

dell’acqua sarà riciclata.<br />

Phil Scarth ci spiega lo Iaa di Fpt Industrial<br />

Allo stand di Fpt Industrial abbiamo intercettato Phil Scarth,<br />

Head of Open Innovation e General Manager di Arbon,<br />

per una ricognizione di quanto Fpt ha annunciato ed<br />

esposto allo Iaa di Hannover. Sotto le luci dei riflettori sono<br />

inevitabilmente finiti l’XC13, erede multicombustibile del<br />

Cursor 13, e la strategia di elettrificazione. «Ci siamo proposti<br />

al pubblico dello Iaa con un monoblocco multicarburante e<br />

modulare» attacca Scarth. «Se vogliamo partire dal motore<br />

a combustione interna, il messaggio dei vertici aziendali è<br />

molto chiaro: l’endotermico ha un futuro sulla strada della<br />

decarbonizzazione. La realtà è che il multicarburante avrà<br />

un ruolo di primo piano. Stiamo sviluppando un motore per i<br />

carburanti alternativi, tra cui l’idrogeno e i carburanti di sintesi,<br />

quando e se saranno disponibili, che si sommano al diesel e<br />

al gas naturale, sulla base della piattaforma attuale. Stiamo<br />

sviluppando un motore più leggero per avvicendare le opzioni<br />

a combustibile solo fossile. Nonostante ci stiamo adoperando<br />

anche al miglioramento della combustione dell’idrogeno, in<br />

questo particolare scenario abbiamo un motore per garantire<br />

opportunità e disponibilità per le soluzioni di combustione<br />

dell’idrogeno».<br />

E cosa mi racconta dell’approccio elettrico?<br />

«La batteria rappresenta il componente principale<br />

nell’architettura di un sistema elettrificato, e noi abbiamo<br />

sviluppato all’uopo un pacco batterie insieme a Microvast.<br />

Per costruire insieme un sistema completo, abbiamo bisogno<br />

dell’e-axle, il sistema di trazione elettrica utilizzato sia<br />

nell’Iveco Daily che sui medi e sui pesanti. Inoltre, una delle<br />

parti più importanti è il Bms (Battery management system,<br />

ndr), cruciale nella strategia di gestione della batteria, che<br />

ci aiuta ad aumentarne la durata. A Coventry, i colleghi di<br />

Potenza Technology, diventata una divisione di Fpt Industrial,<br />

stanno sviluppando l’hardware e il software del Bms di nuova<br />

generazione. Con Potenza stiamo lavorando a un’intelligenza<br />

artificiale per controllare attivamente la batteria. L’obiettivo è<br />

Group. «Nella Tech Academy<br />

prepariamo le nostre persone<br />

a un processo completamente<br />

nuovo, in cui è fondamentale<br />

gestire i flussi di informazioni<br />

provenienti da robot e strumenti<br />

automatizzati. Ma forniamo<br />

anche le soft skill necessarie e,<br />

attraverso un programma mirato<br />

chiamato “In trasformazione”,<br />

prepariamo le nostre permetrologica,<br />

simulatori di realtà<br />

3D e robot collaborativi. Questi<br />

robot, insieme ai controlli di<br />

qualità in cloud, consentono di<br />

individuare immediatamente i<br />

problemi, mentre quelli di fine<br />

linea certificano la conformità<br />

del prodotto in termini di configurazione,<br />

prestazioni e sicurezza.<br />

Sulla linea degli assali<br />

elettrici per veicoli commerciali<br />

pesanti, una stazione a segnali<br />

luminosi supporta l’operatore<br />

indicando i componenti e dove<br />

montarli, contribuendo così a<br />

raggiungere l’obiettivo di azzeramento<br />

degli errori. Sulla linea<br />

di assemblaggio delle batterie, i<br />

tappeti dielettrici proteggono gli<br />

operatori da possibili dispersioni<br />

elettriche, mentre le termocamere<br />

misurano automaticamente<br />

la temperatura delle batterie,<br />

segnalando immediatamente<br />

qualsiasi deviazione rispetto<br />

alla norma.<br />

«La chiave del nostro successo<br />

sono le persone. Il nostro<br />

team è chiamato ad acquisire<br />

una nuova mentalità per affrontare<br />

le nuove sfide della<br />

mobilità elettrica e a sviluppare<br />

nuove competenze per<br />

relazionarsi con l’ambiente Industry<br />

4.0», afferma Alessandro<br />

Sezza, Plant Manager dello<br />

stabilimento torinese di Iveco<br />

Conciliabolo tra executive Iveco Group, a margine della<br />

presentazione dell’e-plant: da sinistra, Annalisa Stupenenengo,<br />

Sylvaine Blaise, Luca Sra e Domenico Nucera.<br />

prolungare la vita della batteria. Il Bms è in grado di regolare<br />

meglio la temperatura della batteria e le sue prestazioni,<br />

consentendoci di bilanciare le diverse celle e quindi di<br />

aumentare la durata della batteria. Conoscere le condizioni<br />

della batteria, il suo livello di carica e il bilanciamento delle<br />

celle sono componenti essenziali per prolungarne la vita».<br />

sone ad affrontare uno scenario<br />

complesso e fluido».<br />

In conclusione, le battute della<br />

voce più alta delle gerarchie di<br />

Iveco, Gerrit Marx, l’amministratore<br />

delegato del gruppo<br />

torinese. «Iveco Group si<br />

è posta l’obiettivo sfidante di<br />

arrivare a zero emissioni nette<br />

di CO 2<br />

entro il 2040, con dieci<br />

anni di anticipo sulla scadenza<br />

dell’Accordo di Parigi. Questo<br />

vale in egual misura per i nostri<br />

prodotti e per i luoghi in cui li<br />

produciamo. Da questo stabilimento<br />

forniremo sistemi di propulsione<br />

elettrici che andranno<br />

a completare una gamma già<br />

ampia di motorizzazioni. Confermiamo<br />

così la nostra volontà<br />

di offrire ai clienti i prodotti e<br />

i servizi giusti per soddisfare le<br />

loro esigenze in rapida evoluzione,<br />

nonché la nostra fondata<br />

ambizione di guidare la corsa<br />

alla mobilità elettrica».<br />

15

Mare<br />

Da Ciriè a Brisbane ci<br />

sono più di 24 ore di<br />

volo. C’è infatti un intero<br />

continente da esplorare. Ed è<br />

quello che Bimotor intende fare<br />

con la costituzione di Be Power<br />

Solutions Australia (BePS per<br />

gli australiani), che espliciterà<br />

il mandato di Fpt Industrial in<br />

Australia. Abbiamo parlato, da<br />

remoto, con Raine Borgo. Canadese,<br />

di avita origine italiana,<br />

a lei è affidata la gestione di<br />

quell’esotico e dinamico mercato.<br />

E quali sono le peculiarità<br />

che lo contraddistinguono?<br />

«Per quanto riguarda le applicazioni<br />

marine, in Australia<br />

ci sono grandi opportunità»<br />

esordisce Borgo. «A seconda<br />

di dove ci si trova nel Paese,<br />

possono prevalere le applicazioni<br />

commerciali o quelle<br />

da diporto. Il prodotto Fpt è<br />

molto apprezzato, soprattutto<br />

perché è legato ad un’attività<br />

pluridecennale, svolta dai due<br />

distributori storici, Tht Marine<br />

e SeaWasp, che sono sempre<br />

stati vicini ai clienti, fornendo<br />

sia il motore che il supporto<br />

post-vendita, in modo estremamente<br />

professionale, come richiesto<br />

dal cliente. Per quanto<br />

riguarda le applicazioni industriali,<br />

qui c’è un’intensa attività<br />

agricola e mineraria; se ci<br />

si concentra sul campo agricolo,<br />

si spazia da allevamenti<br />

di bestiame alle coltivazioni di<br />

frutta, verdura, cotone o vino.<br />

Le aziende sono molto grandi<br />

e, spesso, si trovano in aree<br />

molto lontane dai grandi centri.<br />

Ecco il motivo per cui, oltre ai<br />

motori per le macchine adibite<br />

alle attività prettamente agricole<br />

(motori da motopompa piuttosto<br />

che per apparecchiature<br />

trainate o semoventi), è necessario<br />

concentrarsi su quelli per<br />

i gruppi elettrogeni, vitali per<br />

assicurare l’energia, in caso<br />

dei frequenti blackout. Come<br />

si può immaginare, lo standby<br />

risulta vitale, per assicurare<br />

l’alimentazione del bestiame,<br />

piuttosto che l’irrigazione dei<br />

frutteti e dei campi coltivati a<br />

verdura o delle serre. Ecco il<br />

motivo per cui l’utilizzo dei<br />

gruppi di emergenza è sempre<br />

più diffuso. È chiaramente fondamentale<br />

anche erogare energia<br />

di continuità, in particola-<br />

Be Power Solutions. Bimotor tradotto nello slang australiano<br />

DA CIRIÈ A<br />

BRISBANE<br />

Be Power Solutions è l’avamposto di Bimotor in Australia. Il quartier<br />

generale si trova a Brisbane. Abbiamo ascoltato Raine Borgo, che<br />

sarà referente per il mercato australiano, e Stewart Butler, titolare di<br />

SeaWasp, dal 1990 esperto locale dei motori Fpt Industrial<br />

re nel settore minerario, che si<br />

trova nel nord-ovest del Paese,<br />

dove molte aree sono servite da<br />

gruppi elettrogeni, che lavorano<br />

in applicazioni prime power.<br />

Da non dimenticare gli impianti<br />

di movimentazione delle acque,<br />

nelle coltivazioni di cotone,<br />

anch’esse nel nord-ovest,<br />

dove sono presenti imponenti<br />

stazioni di pompaggio, equipaggiati<br />

con motori diesel, per<br />

garantire l’acqua alle colture».<br />

Come sono percepiti i problemi<br />

che l’Europa ha dovuto<br />

affrontare, ovvero la pandemia,<br />

le carenze della catena<br />

di approvvigionamento e l’inflazione?<br />

«L’Australia si trova in una<br />

posizione geografica isolata,<br />

i problemi della supply chain<br />

sono stati un fattore ostativo,<br />

anche qui. Il trasporto delle<br />

merci è stato ritardato, i porti<br />

sono congestionati, è molto<br />

difficile far arrivare le merci in<br />

tempi relativamente brevi (per<br />

gli standard australiani significa<br />

un paio di mesi, trasporto<br />

compreso), ma abbiamo deciso<br />

di concentrarci sulla creazione<br />

di uno stock locale, per poter<br />

servire meglio i clienti». Insomma,<br />

la mano di Bimotor si vede<br />

fin dai primissimi passi. Il cosiddetto<br />

“stock always available”,<br />

immortalato dalla torre di<br />

immagazzinamento di Ciriè, è<br />

stato oggetto di attacchi da parte<br />

di alcuni supporter del “just<br />

in time”. Anacronistico, dicono,<br />

secondo le regole della gestione<br />

delle scorte e dell’iscrizione a<br />

bilancio delle passività. La buriana<br />

della quarantena ha però<br />

dimostrato che la disponibilità<br />

di motori pronta consegna si è<br />

rivelata premiante. Anzi, di più:<br />

vitale. «Il servizio è una cosa<br />

importante, qui in Australia»<br />

riprende Raine Borgo. «Questo<br />

è un paese molto orientato al<br />

cliente. Un altro problema è<br />

l’aumento incontrollabile dei<br />

costi di spedizione. Abbiamo<br />

portato una sorta di “modello<br />

Bimotor” all’interno di BePS,<br />

perché credo che questo sia<br />

uno dei punti di forza più evidenti,<br />

per essere vincenti sul<br />

mercato».<br />

Quali sfide sta affrontando in<br />

questo nuovo lavoro?<br />

«Nel corso degli ultimi vent’anni<br />

ho lavorato nel settore della<br />

generazione di energia, anche a<br />

livello internazionale. La sfida<br />

consiste nell’utilizzare le competenze<br />

consolidate, per capire<br />

la cultura australiana, entrando<br />

in relazione con le persone,<br />

riconoscendo la cultura aziendale<br />

locale. Provenendo da un<br />

ambiente anglosassone (sono<br />

nata e cresciuta in Canada), importo<br />

quell’esperienza e quelle<br />

conoscenze che mi hanno aiutato<br />

a inserirmi e a far crescere<br />

le cose abbastanza rapidamente.<br />

Il modo in cui si gestisce il<br />

business è molto simile. È una<br />

situazione vantaggiosa per Be<br />

Power Solutions e, in ultima<br />

analisi, per Bimotor».<br />

E qual è il modello organizzativo<br />

che applicherete in<br />

Australia e qual è la vostra<br />

idea di organizzazione della<br />

rete? È simile a quello di Bimotor<br />

o è diverso dal modello<br />

europeo?<br />

«Per quanto riguarda le vendite<br />

e l’assistenza, in Europa ci<br />

si rivolge spesso direttamente<br />

al cliente finale, mentre qui<br />

tendiamo a lavorare con i subconcessionari,<br />

in ragione delle<br />

enormi distanze geografiche.<br />

Questo ovviamente si ripercuote<br />

sul lato dell’assistenza, dove<br />

i nostri stessi sub-concessionari<br />

sono direttamente responsabili<br />

di tutta l’attività post-vendita,<br />

utilizzando Be Power Solutions<br />

come supporto a livello di informazioni<br />

tecniche e fornitore<br />

di parti di ricambio. Così come<br />

avviene in una squadra, i subconcessionari,<br />

che hanno la<br />

loro rete all’interno dell’area,<br />

a copertura delle varie applicazioni,<br />

sia in ambito marino<br />

che industriale, hanno il ruolo<br />

dei giocatori in campo, mentre<br />

BePS, deve supportare tutta<br />

l’attività, anche a livello di<br />

strategia».<br />

Parlando di giocatori in campo,<br />

concediamo le battute finali a<br />

Stewart Butler, titolare di Sea-<br />

Wasp, che lavora con i prodotti<br />

di Fpt Industrial dal 1990. Lo<br />

abbiamo incontrato allo stand<br />

Bimotor, in occasione dell’apertura<br />

del Salone di Genova.<br />

Gli chiediamo la storia della<br />

sua collaborazione con Fpt. Vi<br />

riportiamo il passaggio finale,<br />

che ci conduce diretti all’ombra<br />

della Mole e della Lanterna.<br />

«Nel luglio 2004 ho acquistato<br />

SeaWasp Australia, trasferendo<br />

l’attività da Sydney a Brisbane.<br />

SeaWasp è cresciuta fino a diventare<br />

un rinomato fornitore<br />

di motori per imbarcazioni,<br />

specializzato in vendite, assistenza<br />

e ricambi. Il mio primo<br />

viaggio in Italia per lavoro risale<br />

al 1998, quando ho visitato<br />

proprio il Salone Nautico di<br />

Genova».<br />

Chiediamo anche a lui se il<br />

listino di Fpt sia più spendibile<br />

nella power generation,<br />

nell’off-road o nella nautica.<br />

Sostanzialmente ci conferma<br />

quanto anticipato da Raine<br />

Borgo. «Sicuramente ci sono<br />

ottime opportunità nella generazione<br />

di energia e nell’agricoltura,<br />

che richiede tante<br />

motopompe. Tornando al mio<br />

settore specifico, quello marino,<br />

vedo l’Australia come un mercato<br />

potenziale davvero enorme,<br />

ma il prodotto deve essere<br />

rappresentato dall’azienda che<br />

ha le giuste credenziali. Questo<br />

è il mio primo viaggio in Italia<br />

presso la Bimotor e sono stato<br />

totalmente sopraffatto dalla<br />

portata delle loro operazioni,<br />

sia a Ciriè che a Marghera, e<br />

dalla volontà di investire nelle<br />

infrastrutture. Credo che il segreto<br />

della loro attività sia in<br />

uno staff di grande talento, che<br />

condivide passione e visione;<br />

valori anche relazionali, molto<br />

simili ai miei. Sono entusiasta<br />

delle prospettive e delle opportunità<br />

che questa collaborazione<br />

farà nascere in Australia.<br />

Tornerò al Salone anche l’anno<br />

prossimo e sono certo che la<br />

quota di mercato attuale sarà<br />

certamente più alta di quanto<br />

lo sia ora. Ho un grande seguito<br />

nel diporto e una base di<br />

clienti molto fedeli anche nel<br />

settore commerciale. Ci sono<br />

molte famiglie di pescatori<br />

italiani con cui ho rapporti di<br />

lavoro da oltre trent’anni! Per<br />

quanto riguarda gli Oem, sarà<br />