9/10 - Verein österreichischer GieÃereifachleute

9/10 - Verein österreichischer GieÃereifachleute

9/10 - Verein österreichischer GieÃereifachleute

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

HEFT 9/<strong>10</strong> GIESSEREI-RUNDSCHAU 54 (2007)<br />

Bild 12: Schliffbild eines Druckgussteils aus [4]<br />

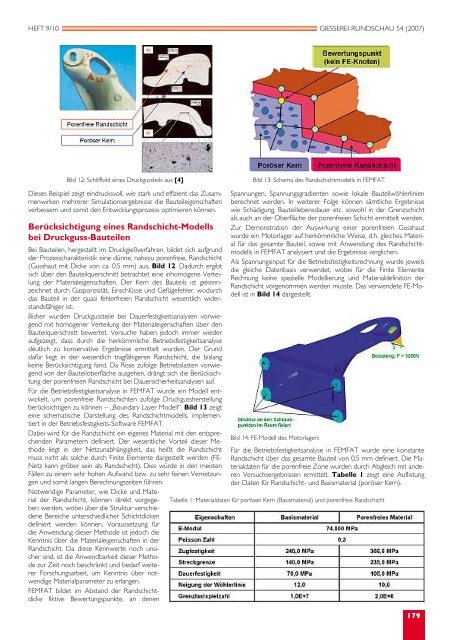

Bild 13: Schema des Randschichtmodells in FEMFAT<br />

Dieses Beispiel zeigt eindrucksvoll, wie stark und effizient das Zusammenwirken<br />

mehrerer Simulationsergebnisse die Bauteileigenschaften<br />

verbessern und somit den Entwicklungsprozess optimieren können.<br />

Berücksichtigung eines Randschicht-Modells<br />

bei Druckguss-Bauteilen<br />

Bei Bauteilen, hergestellt im Druckgießverfahren, bildet sich aufgrund<br />

der Prozesscharakteristik eine dünne, nahezu porenfreie, Randschicht<br />

(Gusshaut mit Dicke von ca. 0,5 mm) aus, Bild 12. Dadurch ergibt<br />

sich über den Bauteilquerschnitt betrachtet eine inhomogene Verteilung<br />

der Materialeigenschaften. Der Kern des Bauteils ist gekennzeichnet<br />

durch Gasporosität, Einschlüsse und Gefügefehler, wodurch<br />

das Bauteil in der quasi fehlerfreien Randschicht wesentlich widerstandsfähiger<br />

ist.<br />

Bisher wurden Druckgussteile bei Dauerfestigkeitsanalysen vorwiegend<br />

mit homogener Verteilung der Materialeigenschaften über den<br />

Bauteilquerschnitt bewertet. Versuche haben jedoch immer wieder<br />

aufgezeigt, dass durch die herkömmliche Betriebsfestigkeitsanalyse<br />

deutlich zu konservative Ergebnisse ermittelt wurden. Der Grund<br />

dafür liegt in der wesentlich tragfähigeren Randschicht, die bislang<br />

keine Berücksichtigung fand. Da Risse zufolge Betriebslasten vorwiegend<br />

von der Bauteiloberfläche ausgehen, drängt sich die Berücksichtung<br />

der porenfreien Randschicht bei Dauersicherheitsanalysen auf.<br />

Für die Betriebsfestigkeitsanalyse in FEMFAT wurde ein Modell entwickelt,<br />

um porenfreie Randschichten zufolge Druckgussherstellung<br />

berücksichtigen zu können –„Boundary Layer Modell“. Bild 13 zeigt<br />

eine schematische Darstellung des Randschichtmodells, implementiert<br />

in der Betriebsfestigkeits-Software FEMFAT.<br />

Dabei wird für die Randschicht ein eigenes Material mit den entsprechenden<br />

Parametern definiert. Der wesentliche Vorteil dieser Methode<br />

liegt in der Netzunabhängigkeit, das heißt die Randschicht<br />

muss nicht als solche durch Finite Elemente dargestellt werden (FE-<br />

Netz kann gröber sein als Randschicht). Dies würde in den meisten<br />

Fällen zu einem sehr hohen Aufwand bzw. zu sehr feinen Vernetzungen<br />

und somit langen Berechnungszeiten führen.<br />

Notwendige Parameter, wie Dicke und Material<br />

der Randschicht, können direkt vorgegeben<br />

werden, wobei über die Struktur verschiedene<br />

Bereiche unterschiedlicher Schichtdicken<br />

definiert werden können. Voraussetzung für<br />

die Anwendung dieser Methode ist jedoch die<br />

Kenntnis über die Materialeigenschaften in der<br />

Randschicht. Dadiese Kennwerte noch unsicher<br />

sind, ist die Anwendbarkeit dieser Methode<br />

zur Zeit noch beschränkt und bedarf weiterer<br />

Forschungsarbeit, um Kenntnis über notwendige<br />

Materialparameter zu erlangen.<br />

FEMFAT bildet im Abstand der Randschichtdicke<br />

fiktive Bewertungspunkte, an denen<br />

Spannungen, Spannungsgradienten sowie lokale Bauteilwöhlerlinien<br />

berechnet werden. In weiterer Folge können sämtliche Ergebnisse<br />

wie Schädigung, Bauteillebensdauer etc. sowohl in der Grenzschicht<br />

als auch an der Oberfläche der porenfreien Schicht ermittelt werden.<br />

Zur Demonstration der Auswirkung einer porenfreien Gusshaut<br />

wurde ein Motorlager auf herkömmliche Weise, d.h. gleiches Material<br />

für das gesamte Bauteil, sowie mit Anwendung des Randschichtmodells<br />

in FEMFAT analysiert und die Ergebnisse verglichen.<br />

Als Spannungsinput für die Betriebsfestigkeitsrechnung wurde jeweils<br />

die gleiche Datenbasis verwendet, wobei für die Finite Elemente<br />

Rechnung keine spezielle Modellierung und Materialdefinition der<br />

Randschicht vorgenommen werden musste. Das verwendete FE-Modell<br />

ist in Bild 14dargestellt.<br />

Bild 14: FE-Modell des Motorlagers<br />

Für die Betriebsfestigkeitsanalyse in FEMFAT wurde eine konstante<br />

Randschicht über das gesamte Bauteil von 0,5 mm definiert. Die Materialdaten<br />

für die porenfreie Zone wurden durch Abgleich mit anderen<br />

Versuchsergebnissen ermittelt. Tabelle 1zeigt eine Auflistung<br />

der Daten für Randschicht- und Basismaterial (poröser Kern).<br />

Tabelle 1: Materialdaten für porösen Kern (Basismaterial) und porenfreie Randschicht<br />

179