Interpack und KBA

Interpack und KBA

Interpack und KBA

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

für die Härtung zur Verfügung. Die<br />

hochreaktiven UV-Farben <strong>und</strong> UV-<br />

Lacke müssten damit beim Einsatz<br />

mit ozonfreien UV-Strahlern noch<br />

reaktiver sein, um diesen Nachteil<br />

wieder auszugleichen.<br />

UV-LED-Trockung<br />

Bei UV-LED-Modulen werden keine<br />

konventionellen Quecksilber-<br />

Mitteldruckstrahler, sondern UV-<br />

Strahlung <strong>und</strong> Licht emittierende<br />

Halbleiterdioden (UV-LED) eingesetzt.<br />

Eine LED ist eine Halbleiter-<br />

Lumineszenzdiode, die in Durchlassrichtung<br />

betrieben wird. Der<br />

Halbleiter der Diode besteht aus einer<br />

Verbindung der Elemente Gallium,<br />

Arsen <strong>und</strong> Phosphor. Legt man<br />

an die Diode eine Spannung an, so<br />

sendet die Diode Strahlung aus.<br />

Der Gr<strong>und</strong>aufbau eines UV-LED-<br />

Moduls ist in Bild 3 dargestellt.<br />

Analog zu konventionellen UV-<br />

Modulen können UV-LED-Module<br />

mit mechanischem Einschub ausgeführt<br />

werden. Angeordnet sind<br />

die UV-LED an der Unterseite des<br />

Moduls: Durch eine Glasscheibe<br />

können sie vor Verschmutzung<br />

<strong>und</strong> mechanischen Einwirkungen<br />

geschützt werden. Die Fokussierung<br />

der Strahlung kann entweder<br />

mit einer Optik direkt am Halbleiterchip<br />

oder über separate Reflektoren<br />

erfolgen.<br />

Wichtig für die Lebensdauer<br />

der UV-LED ist eine gute Wärmeabfuhr.<br />

Dafür ist entsprechend<br />

Bild 3 eine Wasserkühlung mit Wasserkupplungen<br />

am UV-LED-Modul<br />

vorhanden. Da leistungsstarke UV-<br />

LED beim Einsatz in Bogenoffsetmaschinen<br />

nur über einen maximalen<br />

Wirkungsgrad von etwa 20<br />

Prozent verfügen, müssen etwa<br />

80 Prozent der zugeführten elektrischen<br />

Wirkleistung durch die<br />

Wasserkühlung abgeführt werden.<br />

Am Markt erhältliche UV-LED sind<br />

sehr empfindlich gegenüber hohen<br />

Temperaturen. Im Gegensatz zu<br />

konventionellen UV-Modulen ist<br />

ein Kaltwassersatz für eine hohe<br />

Gebrauchsdauer zwingend notwendig.<br />

Theoretisch emittiert eine UV-<br />

LED nur eine Wellenlänge. Dies<br />

wird als monochromatische Strahlung<br />

bezeichnet. Praktisch handelt<br />

es sich aber um einen Wellenlängenbereich.<br />

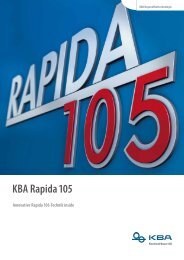

Bild 4 zeigt das Messergebnis<br />

eines UV-LED-Moduls mit<br />

Bild 3: UV-LED-Modul<br />

einer mittleren Wellenlänge von<br />

etwa 385 nm.<br />

Für den Einsatz von UV-LED-<br />

Trocknern in Bogenoffsetmaschinen<br />

sprechen geringe Serviceinterwalle<br />

für den Wechsel der UV-LED<br />

(15.000 bis 30.000 St<strong>und</strong>en) <strong>und</strong><br />

die Quecksilberfreiheit. Aktuell<br />

verbraucht ein UV-LED-Modul bei<br />

gleicher nutzbarer Strahlungsleistung<br />

gegenüber einem konventionellen<br />

UV-Modul im Dauerbetrieb<br />

aber etwa 50 Prozent mehr Energie.<br />

Das UV-LED-Modul kann dagegen<br />

getaktet <strong>und</strong> in der Formatbreite<br />

angepasst werden. Des Weiteren<br />

Bestrahlungsstärke [W/m²]<br />

Bild 4: Beispielhaftes Spektrum eines UV-LED-Moduls<br />

Strahlungsfläche (UV-LED hinter Glasscheibe)<br />

können die UV-LED einfach an<br />

<strong>und</strong> ausgeschaltet werden. Somit<br />

entfällt der Betriebsmodus „stand<br />

by“. Diese Vorteile können den<br />

wesentlich schlechteren Wirkungsgrad<br />

aber nicht kompensieren. Ein<br />

weiterer Nachteil ist der hohe Preis<br />

eines UV-LED-Trocknungssystems<br />

gegenüber einem konventionellen<br />

System. Dieser beträgt ein Vielfaches.<br />

Wirkungsweise der UV-Farbtrocknung<br />

Die Trocknung bzw. Härtung von<br />

UV-Farben erfolgt durch radikalische<br />

Polymerisation. Zum Start die-<br />

200 250 300 350 400 450 Wellenlänge [nm] 600<br />

Extinktion<br />

2<br />

1,5<br />

1<br />

0,5<br />

0<br />

UV-LED-Modul 385 nm<br />

UV-Strahlung Licht<br />

Konzentration von IRGACURE 651<br />

0,1 %<br />

0,01 %<br />

0,001 %<br />

200 220 240 260 280 300 320 340 360 380 400 Wellenlänge [nm]<br />

500<br />

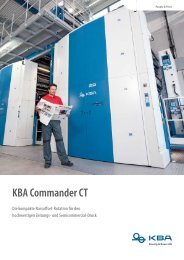

Bild 5: Absorptionsspektrum von Irgacure 651 (Quelle Ciba)<br />

ser Reaktion wird ein Radikal benötigt,<br />

das durch die Spaltung eines<br />

Photoinitiators entsteht. Der Photoinitiator<br />

ist ein Molekühl mit einem<br />

spezifischen Absorptionsspektrum<br />

für die UV-Strahlung, das sich<br />

von Photoinitiator zu Photoinitiator<br />

unterscheidet. Um den Photoinitiator<br />

zu spalten, muss genügend UV-<br />

Strahlung vorhanden sein <strong>und</strong> diese<br />

auch zum Absorptionsspektrum<br />

des Photoinitiators passen. Optimal<br />

ist, wenn das Emissionsmaximum<br />

des UV-Strahlers <strong>und</strong> das Absorptionsmaximum<br />

des Photoinitiators<br />

zusammen liegen. Wenn die<br />

eingestrahlte UV-Dosis ausreicht,<br />

kann in dieser Konstellation die<br />

Farbe sicher getrocknet werden.<br />

Beim Einsatz eines klassischen UV-<br />

Strahlers fallen oft mehrere Emissionsmaxima<br />

des Leuchtmittels mit<br />

der Absorptionskurve des Photoinitiators<br />

zusammen. Dies bietet die<br />

Möglichkeit, das Emissionsspektrum<br />

des UV-Strahlers optimal auszunutzen<br />

<strong>und</strong> genügend UV-Dosis<br />

für die Spaltung des Photoinitiators<br />

aufzubringen.<br />

Am Beispiel des Absorptionsspektrums<br />

des Photoinitiators Irgacure<br />

651 (Bild 5) erkennt man,<br />

dass dieser im Bereich von 300 nm<br />

bis 380 nm mit einem Maximum<br />

bei 350 nm absorbiert. Verwendet<br />

man klassische Leuchtmittel<br />

zur Spaltung des Photoinitiators,<br />

werden mehrere Emissionsbanden<br />

genutzt. Zusätzlich liegt das Maximum<br />

des Absorptionsspektrums<br />

nahe einem Maximum des Emissionsspektrums<br />

des Leuchtmittels.<br />

Bei UV-LED sucht man einen<br />

Photoinitiator, dessen Absorptionsmaximum<br />

genau auf die Wellenlänge<br />

des LED abgestimmt ist.<br />

Reserven in Form von weiteren<br />

Emissionsmaxima der Strahlungsquelle<br />

wie bei einem klassischen<br />

UV-Modul sind nicht vorhanden.<br />

Deshalb muss die Formulierung<br />

der Farben sehr genau sein, um<br />

eine gleichzeitige Oberflächen-<br />

<strong>und</strong> Tiefenhärtung zu realisieren.<br />

Ist der Photoinitiator nicht exakt<br />

abgestimmt oder die UV-LED liefert<br />

nicht genügend Strahlung, polymerisiert<br />

die Farbe nicht vollständig.<br />

Aktuelle LED-UV-Farben sind für<br />

viele Druckanwendungen noch<br />

nicht zu gebrauchen.<br />

Dr. Maik Walter, Dr. Sascha Fälsch<br />

maik.walter@kba.com / sascha.faelsch@kba.com<br />

Report 39 | 2011 31