Der Betriebsleiter 4/2018

Der Betriebsleiter 4/2018

Der Betriebsleiter 4/2018

- TAGS

- betriebsleiter

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

19186<br />

4<br />

www.<strong>Der</strong><strong>Betriebsleiter</strong>.de<br />

April <strong>2018</strong><br />

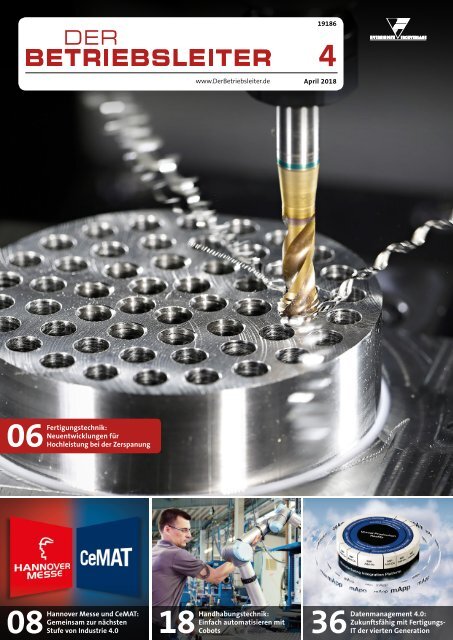

Fertigungstechnik:<br />

Neuentwicklungen für<br />

06Hochleistung bei der Zerspanung<br />

Hannover Messe und CeMAT:<br />

Gemeinsam zur nächsten<br />

08Stufe von Industrie 4.0<br />

Handhabungstechnik:<br />

Einfach automatisieren mit<br />

18Cobots<br />

Datenmanagement 4.0:<br />

Zukunftsfähig mit Fertigungs-<br />

36IT der vierten Generation

TECHNIKWISSEN FÜR INGENIEURE<br />

Montage und Handhabung<br />

Supplement der Zeitschriften <strong>Der</strong> Konstrukteur und <strong>Der</strong> <strong>Betriebsleiter</strong><br />

www.industrie-service.de<br />

Sie verlassen ihre<br />

Käfige – Wandlungsprozess<br />

stellt neue<br />

Anforderungen an<br />

Roboter<br />

Sonderpalettierer im<br />

Einsatz in der Montage<br />

pharmazeutischer<br />

Produkte<br />

Speziell angepasste<br />

Pressensysteme<br />

für die Zylinder-<br />

Modul-Montage<br />

www.<strong>Der</strong><strong>Betriebsleiter</strong>.de<br />

19186<br />

10<br />

Oktober 2016<br />

9 Print-Ausgaben im Jahr<br />

+<br />

Schnell entlüftet und gebremst<br />

Pneumatische Brems- und Klemmsysteme<br />

für Linearführungen<br />

Handhabungstechnik:<br />

Schlauchheber machen Kistenhandling<br />

12 leicht<br />

MUH_AG_2014_01_001 1 11.07.2014 12:02:21<br />

Motek 2016:<br />

Intralogistik:<br />

Persönliche Schutzausrüstung:<br />

Viel Neues rund um die<br />

Dynamische Lagerlösung<br />

Welche Schutzkleidung ist die<br />

16 Montage und Handhabung 36 optimiert Kommissionierweg 44 richtige für Schweißer?<br />

BTL_AG_2016_10_001 1 16.09.2016 15:38:20<br />

Abo-Begrüßungsgeschenk:<br />

<strong>Der</strong> Bluetooth-Lautsprecher<br />

MSS-560.bt3<br />

Akku, Freisprecher & NFC, 5W, inkl. Zubehör;<br />

kompatibel mit Bluetooth-Smartphones, Tablets und PCs<br />

max. Akkulaufzeit: bis zu 6 Stunden<br />

Sichern Sie sich den lückenlosen Bezug wertvoller Informationen!<br />

6 Telefax: 06131-992/100 @ E-Mail: vertrieb@vfmz.de Internet: engineering-news.net & Telefon: 06131-992/147<br />

Ja, ich möchte die Zeitschrift „<strong>Der</strong> <strong>Betriebsleiter</strong>“ abonnieren<br />

Das Jahresabonnement umfasst 9 Ausgaben und kostet € 86,- (Ausland € 102,- netto) inkl. Versandkosten. Als Begrüßungsgeschenk<br />

erhalte ich den Bluetooth-Lautsprecher. Das Abonnement verlängert sich jeweils um ein weiteres Jahr, wenn es nicht spätestens<br />

4 Wochen zum Ende des Bezugsjahres schriftlich gekündigt wird.<br />

Die Bestellung kann innerhalb von 14 Tagen ohne Begründung bei der Vereinigte Fachverlage GmbH widerrufen werden. Zur Wahrung der Frist genügt die rechtzeitige Absendung.<br />

Ihre Daten werden von der Vereinigten Fachverlage GmbH gespeichert, um Ihnen berufsbezogene, hochwertige Informationen zukommen zu lassen. Sowie möglicherweise von ausgewählten Unternehmen<br />

genutzt, um Sie über berufsbezogene Produkte und Dienstleistungen zu informieren. Dieser Speicherung und Nutzung kann jederzeit schriftlich beim Verlag widersprochen werden (vertrieb@vfmz.de).<br />

Name/Vorname<br />

Position<br />

Firma<br />

Abteilung<br />

Straße oder Postfach<br />

PLZ/Ort<br />

Telefon/E-Mail<br />

Datum, Unterschrift<br />

Vereinigte Fachverlage GmbH . Vertrieb . Postfach 10 04 65 . 55135 Mainz . Telefon: 06131/992-0 . Telefax: 06131/992-100<br />

E-Mail: vertrieb@vfmz.de . Internet: www.engineering-news.net<br />

„<strong>Der</strong> <strong>Betriebsleiter</strong>“ ist eine Zeitschrift der Vereinigten Fachverlage GmbH, Lise-Meitner-Straße 2, 55129 Mainz, HRB 2270, Amtsgericht Mainz,<br />

Geschäftsführer: Dr. Olaf Theisen, Umsatzsteuer-ID: DE 149063659, Gerichtsstand: Mainz

EDITORIAL<br />

Individuell virtuell<br />

Virtual- und Augmented-Reality-Lösungen (VR, AR) heben seit<br />

geraumer Zeit die Möglichkeiten unserer Wahrnehmung auf ein<br />

bisher nicht gekanntes Level. Sind Sie auch schon in die virtuelle Realität<br />

eingetaucht? Nicht nur in der Spielewelt, auch in Showrooms, auf<br />

Messen und Ausstellungen oder auch im beruflichen Alltag ist dies ja<br />

mittlerweile immer öfter möglich. Die Chancen, die sich dadurch für<br />

produzierende Unternehmen ergeben, sind vielfältig – vor allem auch<br />

mit Blick auf Industrie 4.0.<br />

Grundsätzlich besteht Einigkeit darüber, dass Virtual-Reality- bzw.<br />

Augmented-Reality-Anwendungen Produktivzuwächse und Kosteneinsparungen<br />

versprechen. Ihren Einsatz finden die smarten Systeme heute<br />

bereits u.a. in der Produktentwicklung, bei Wartungsarbeiten, in<br />

Logistik-, Produktions- und Montageabläufen oder auch bei Schulungen.<br />

Allerdings sollten Unternehmen Bedarf und Ziele genau definieren, um<br />

die entsprechenden Lösungen optimal nutzen zu können. Wie die Praxis<br />

zeigt, können sie dabei in den seltensten Fällen auf standardisierte<br />

Angebote zurückgreifen, sondern benötigen individuelle Entwicklungen.<br />

Außerdem ist es essenziell, dass die betroffenen Mitarbeiter in den<br />

Innovationsprozess einbezogen werden.<br />

Ob der Hype, der im Gaming-Bereich seinen Anfang nahm, sich letztendlich<br />

flächendeckend in Business-Anwendungen niederschlägt, ist noch<br />

offen. Fest steht, dass die Qualität von VR/AR-Anwendungen und die<br />

Leistungsfähigkeit von Hardware-Komponenten sich mittlerweile auf<br />

einem so hohen Niveau befinden, dass Virtual und Augmented Reality<br />

nachhaltig in der Industrie Einzug halten können.<br />

Machen Sie sich selbst ein Bild – zum Beispiel auf der Hannover Messe.<br />

Internationale Fachmesse<br />

für Qualitätssicherung<br />

24. – 27. 04. <strong>2018</strong><br />

STUTTGART<br />

Qualität macht<br />

den Unterschied.<br />

Als Weltleitmesse für Qualitätssicherung<br />

führt die 32. Control die internationalen<br />

Marktführer und innovativen Anbieter aller<br />

QS-relevanten Technologien, Produkte,<br />

Subsysteme sowie Komplettlösungen in<br />

Hard- und Software mit den Anwendern<br />

aus aller Welt zusammen.<br />

Messtechnik<br />

Werkstoffprüfung<br />

Analysegeräte<br />

Optoelektronik<br />

QS-Systeme / Service<br />

ToheyVector/Fotolia.de<br />

Martina Laun<br />

Redakteurin<br />

m.laun@vfmz.de<br />

www.control-messe.de<br />

Veranstalter: P. E. SCHALL GmbH & Co. KG<br />

+49 (0) 7025 9206-0<br />

control@schall-messen.de

INHALT<br />

RUBRIKEN<br />

03 Editorial<br />

14 WISSENSSERIE Tipps für die Reinigung sensibler Bauteile ohne ESD-Effekte<br />

26 LESERTEST Testen Sie industrielle Wischtücher<br />

40 Inserentenverzeichnis<br />

42 Vorschau auf <strong>Der</strong> <strong>Betriebsleiter</strong> 5/<strong>2018</strong>; Impressum<br />

BETRIEBSFORUM<br />

05 Termine und Aktuelles<br />

Hannover Messe und<br />

CeMAT zünden die nächste<br />

08Stufe von Industrie 4.0<br />

FERTIGUNGSTECHNIK<br />

06 TITEL Interview zu den Ambitionen der Hoffmann Group in der<br />

Hochleistungszerspanung<br />

08 Hannover Messe und CeMAT <strong>2018</strong>: Die nächste Stufe von Industrie 4.0<br />

10 Mit intelligenten Kunststoffmodulen Wartungskosten senken und<br />

Produktionsausfälle verhindern<br />

12 Ziehen, drücken, biegen, …: Welches Materialprüfsystem ist das passende?<br />

14 Industrie 4.0 Maturity Index: Mit individueller Roadmap zur vernetzten<br />

Produktion<br />

16 SERIE Spezialeinsatz: Erlebnispark automatisiert NASA-Simulator mit<br />

moderner Technik<br />

17 Produktneuheiten<br />

MONTAGE- UND HANDHABUNGSTECHNIK<br />

18 Kollaborierende Leichtbauroboter – ein Guide für Einsteiger<br />

20 Produkte<br />

Automatisierung: Mit intelligenten<br />

Kunststoffmodulen<br />

10Anlagenstillstand vermeiden<br />

BETRIEBSTECHNIK<br />

22 Mit ergonomischer Crimp-Zange Aderendhülsen komfortabel verarbeiten<br />

24 Energiemanagement im Fokus: Unternehmen müssen künftig Verbesserung<br />

energiebezogener Leistung nachweisen<br />

25 Produkte<br />

INTRALOGISTIK<br />

28 Individuell konzipierte Fördertechnik für die Produktion von Glasröhrchen<br />

30 Produktneuheiten<br />

Betriebstechnik:<br />

Auch bei Crimp-Zangen ist<br />

22Ergonomie gefragt<br />

SPECIAL: DATENMANAGEMENT<br />

32 Armaturenhersteller ist mit MES & Co. auf dem Weg zu Industrie 4.0<br />

34 MES in der Datenwolke: zwischen Hype und praktischem Nutzen<br />

36 Integrative Plattform für die Smart Factory<br />

38 So wird individuelle Softwareentwicklung kein Abenteuer<br />

40 Produkte<br />

ANZEIGE<br />

TITELBILD<br />

Hoffmann Group,<br />

München<br />

Special: Datenmanagement<br />

32in der Smart Factory

BETRIEBSFORUM<br />

Control <strong>2018</strong>: neue Erkenntnisse und ihre<br />

Anwendung in der QS-Praxis<br />

Die Control – Internationale<br />

Fachmesse für Qualitätssicherung<br />

– steht in den Startlöchern:<br />

Das Branchentreffen<br />

findet vom 24. bis 27. April in<br />

Stuttgart statt. Damit sich<br />

Theorie und Praxis optimal<br />

verzahnen, bietet der Veranstalter P.E. Schall GmbH & Co. KG eine<br />

besonders besucherfreundliche und übersichtliche Aufteilung des<br />

Exponate-Spektrums in Blöcken. So sind Messtechnik, Werkstoff-<br />

Prüfung, Analysegeräte, Optoelektronik, QS-Systeme und Service in<br />

direkt an der industriellen Praxis ausgerichteter Reihenfolge<br />

angeordnet. Die Sonderschau „Berührungslose Messtechnik“, die in<br />

Kooperation zwischen der Fraunhofer-Allianz Vision und der<br />

P.E. Schall GmbH & Co. KG durchgeführt wird, zeigt neueste<br />

Entwicklungen und zukunftsweisende Technologien. Und noch ein<br />

weiteres Fraunhofer-Institut wird auf der Control neueste<br />

Erkenntnisse der Wissenschaft für die Praxis vorstellen: Das Institut<br />

für Produktionstechnik und Automatisierung (IPA) lädt zum<br />

Eventforum ein, um neue und zukunftsweisende Technologien zum<br />

Themenschwerpunkt „Nachhaltigkeit durch Smarte<br />

Qualitätskontrolle – vom Produktdesign bis zum Recycling“ zu<br />

präsentieren und „live“ erlebbar zu machen. Referenten aus Industrie<br />

und Forschung stellen außerdem speziell zu den von ihnen<br />

gehaltenen Vorträgen auch Exponate aus. Auf diese Weise findet<br />

direkt der Transfer von der Theorie in die Praxis statt.<br />

www.control-messe.de<br />

Fachtagung: Arbeitsschutz für technische<br />

Führungskräfte<br />

Die 2. Jahrestagung „Arbeitsschutz<br />

für technische Führungskräfte“<br />

vom 16. bis 17.<br />

Mai <strong>2018</strong> in Berlin greift die<br />

wichtigsten Themen rund um<br />

den industriellen Arbeitsschutz<br />

auf und informiert<br />

Teilnehmer über aktuelle Novellierungen<br />

in der Gesetzgebung.<br />

Namhafte Unternehmen wie Badische Stahlwerke, Bayer, Bilfinger<br />

Chemserv, CHT R. Beitlich, ICL Group, Infraserv, Merck und<br />

RWE berichten aus erster Hand, wie sie ihren Arbeitsschutz optimieren.<br />

Experten vermitteln ihr umfangreiches Fachwissen sowohl<br />

aus Industrie- als auch Behördensicht und mit hohem Praxisbezug.<br />

Die Teilnehmer erwarten Informationen zu Themen wie z. B. der<br />

Arbeitsschutzverordnung zu elektromagnetischen Feldern, dem sicheren<br />

Aufbau einer durchgängigen Sicherheitskultur, der Bewertung<br />

von Gefahrstoffen zur Bereichseinteilung sowie der Wirtschaftlichkeit<br />

und Evaluation von Arbeitsschutzmaßnahmen. Best<br />

Practices sowie zahlreiche Diskussionsmöglichkeiten versprechen<br />

wertvolle Impulse und Umsetzungshilfen für die betriebliche Praxis.<br />

Darüber hinaus bieten halbtägige Workshops die Gelegenheit,<br />

sich zu ausgewählten Themen intensiv auszutauschen. Ein geselliges<br />

Get-together am Ende des ersten Tages lädt dazu ein, Kontakte<br />

zu knüpfen und Teil der Arbeitsschutz-Community zu werden.<br />

Bildquelle: Zahovaev K/Shutterstock<br />

www.tacook.de/arbeitsschutz<strong>2018</strong><br />

L ä r M k a r T e<br />

Das Ganze sehen.<br />

Ihre unabhängigen Experten für<br />

Schall- und Schwingungstechnik<br />

Messung · Planung · Berechnung · Beratung<br />

Gutachtenerstellung · Troubleshooting<br />

| Maschinendynamik<br />

| Strömungstechnik<br />

| Pulsationsstudien<br />

| Technische Akustik<br />

| Erschütterungen<br />

| Windenergie<br />

| Immissionsschutz<br />

| Bauphysik<br />

KÖTTER Consulting Engineers<br />

Bonifatiusstraße 400 · 48432 Rheine<br />

Telefon: +49 5971 9710-0<br />

rheine@koetter-consulting.com<br />

KÖTTER Consulting Engineers Berlin<br />

Balzerstraße 43 · 12683 Berlin<br />

Telefon: +49 30 526788-0<br />

berlin@koetter-consulting.com<br />

www.koetter-consulting.com<br />

Kötter.indd 1 05.02.<strong>2018</strong> 09:02:17<br />

<strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong> 5

FERTIGUNGSTECHNIK I TITEL<br />

Meisterlich zerspanen<br />

Borries Schüler und Steffen Hedrich über die Ambitionen der Hoffmann Group<br />

01 Borries Schüler, Vorstand strategisches Produktmanagement, und Steffen Hedrich, Director<br />

Drilling, sehen die Hoffmann Group mit den neuen Hochleistungswerkzeugen gut aufgestellt<br />

Die Hoffmann Group unterstreicht mit der ‚Garant Master’-Produktfamilie<br />

ihre Kompetenz bei Werkzeugen für die Hochleistungszerspanung.<br />

Borries Schüler, Vorstand strategisches Produktmanagement,<br />

und Steffen Hedrich, Director Drilling, erklären im Interview,<br />

wohin die Reise geht.<br />

Welche Strategie verfolgen Sie mit ihrer<br />

Produktfamilie für die Hochleistungszerspanung?<br />

Schüler: Mit der Produktfamilie ‚Garant<br />

Master’ geben wir unseren Kunden<br />

Orientierung bei der Werkzeugauswahl.<br />

Die Zerspanungsaufgaben der Anwender<br />

werden immer vielfältiger. Deshalb haben<br />

wir alle Highend-Werkzeuge der ‚Garant<br />

Master‘-Familie für ein bestimmtes<br />

Anwendungsfeld optimiert.<br />

Hedrich: Wir reduzieren mit der Produktfamilie<br />

Komplexität und machen unseren<br />

Kunden das Leben einfacher. Das jüngste<br />

Beispiel ist unser neuer universeller<br />

Hochleistungsgewindebohrer Garant<br />

MasterTap. Mit diesem Werkzeug bieten<br />

wir maximale Prozesssicherheit bei der<br />

Bearbeitung verschiedenster Materialien.<br />

Ein MasterTap ersetzt mehrere Gewindebohrer<br />

und vereinfacht die Werkzeugverwaltung.<br />

Das neue Werkzeug ist im Gegensatz zu<br />

den anderen ‚Master’ also nicht mehr<br />

speziell für die Stahlzerspanung<br />

optimiert?<br />

Schüler: Genau. ‚Garant Master‘ bedeutet<br />

im Grunde nur, dass der Kunde ein<br />

Highend-Werkzeug auf dem letzten Stand<br />

der Technik bekommt. Unsere ‚Master-<br />

Steel’ sind für die Stahlzerspanung<br />

konzipiert. Dabei verfolgen wir den<br />

Gedanken von Universal- und Spezialwerkzeugen<br />

aus einer Familie. Bei den<br />

Bohrern gibt es neben dem Vorschub-<br />

Champion Master Steel Feed den Master<br />

Steel Speed für maximale Schnittgeschwindigkeiten,<br />

bei den Fräsern kam<br />

nach dem klassischen Vierschneider mit<br />

dem Master Steel PickPocket ein<br />

dreischneidiges Multitalent für sämtliche<br />

Fräsdisziplinen auf den Markt und im<br />

November 2016 wurde die Familie durch<br />

den 5-schneidigen Hochleistungskordelfräser<br />

Master Steel SlotMachine mit<br />

Spezialgebiet ‚Vollnuten’ ergänzt. Als<br />

nächstes folgen nun weitere ‚Master‘ für<br />

andere Werkstoffe.<br />

Was macht den neuen MasterTap so<br />

besonders?<br />

Hedrich: Wir haben den MasterTap auf der<br />

Basis eines komplett neuen Entwicklungskonzepts<br />

für universell einsetzbare<br />

Gewindebohrer konstruiert. Dadurch ist es<br />

uns gelungen, das Werkzeug so zu<br />

gestalten, dass es Späne prozesssicher in<br />

einem extrem breiten Werkstoffspektrum<br />

abführen kann und keine Wickel- und<br />

Wirrspäne produziert. Das ist bei<br />

Gewindebohrern eine echte<br />

Herausforderung.<br />

Und wie ist es Ihnen gelungen, diese<br />

Herausforderung zu meistern?<br />

Hedrich: Wir haben die Schneidkantengeometrie<br />

verändert und die Spanräume<br />

6 <strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong>

TITEL I FERTIGUNGSTECHNIK<br />

optimiert. Zusätzlich haben wir die Zahnrücken so konstruiert,<br />

dass die Späne gezielt abgeschert und die Spanwurzeln geglättet<br />

werden. Das macht das Werkzeug beim Reversieren in der<br />

Grundlochbearbeitung extrem prozesssicher – und das bei<br />

verschiedenen Materialien wie Stahl, Inox, Aluminium, Messing<br />

und Guss. Selbst in duktilen Kupferlegierungen entstehen präzise<br />

Gewinde ohne Axialverschnitt und in Al-Knetlegierungen sind<br />

dank der ultraglatten AlTiX-Hochleistungsbeschichtung hohe<br />

Schnittgeschwindigkeiten möglich. Um den Verschleiß bei der<br />

Bearbeitung hochfester Stahlwerkstoffe zu reduzieren, haben wir<br />

außerdem die Schneidkanten verrundet. Dadurch erzielen wir<br />

bis zu 30 Prozent längere Standzeiten im Vergleich zu konventionellen<br />

Universalgewindebohrer.<br />

02<br />

Mit dem MasterTap schlagen Sie also mehrere Fliegen mit einer<br />

Klappe. Was war der Anstoß für diese Entwicklung?<br />

Schüler: Als Händler bekommen wir viele Impulse aus dem Markt,<br />

die wir dann zu neuen Werkzeugideen verarbeiten. Unsere<br />

Kunden kommen aus den verschiedensten Branchen und auch<br />

bei den Unternehmensgrößen ist quasi alles dabei. Dadurch<br />

erhalten wir einen ganzen Strauß an Eindrücken und aus der<br />

Essenz dieser Gespräche entstehen Produkte, die möglichst vielen<br />

Kunden was bringen. Das ist nicht immer einfach, aber das ist<br />

unser Anspruch.<br />

03<br />

Und auf der Basis solcher Erfahrungen haben Sie den MasterTap<br />

entwickelt?<br />

Schüler: So ist es. Wir haben gesehen, wie umständlich es für viele<br />

Kunden ist, für die Gewindebearbeitung verschiedene Spezialwerkzeuge<br />

für ein derart begrenztes Einsatzgebiet vorhalten zu<br />

müssen. Wir haben uns dann überlegt, wie ein Gewindebohrer<br />

sein muss, damit er möglichst vielen Kunden möglichst viel<br />

bringt. Wenn es darum geht, neue Werkzeugideen zu entwickeln,<br />

sind wir in alle Richtungen offen. Die Idee für den Hochvorschubfräser<br />

Master Steel SlotMachine ist zum Beispiel aus der<br />

Erprobung eines Messmittels entstanden. Beim dreischneidigen<br />

VHM-Bohrer Master Steel Feed haben wir hingegen ein<br />

bestehendes Konzept optimiert. Dreischneidige Bohrer gibt es seit<br />

50 Jahren, aber sie waren nur bedingt einsetzbar.<br />

Hedrich: Durch die dritte Schneide haben diese deutlich mehr<br />

Vorschub. Bei langspanenden Materialien ist es jedoch schwierig,<br />

das erhöhte Zerspanvolumen durch die konstruktionsbedingt<br />

kleineren Spanräume auszubringen. Wir haben schließlich einen<br />

Weg gefunden, die Späne prozesssicher abzuführen. <strong>Der</strong> Master<br />

Steel Feed leistet bis zu 50 Prozent mehr Vorschub und bearbeitet<br />

auch langspanende Materialien wie X5CrNi18-10 und allgemeine<br />

Baustähle wie St37 zuverlässig.<br />

Sie haben vorhin gesagt, dass Sie mit der Produktfamilie ‚Garant<br />

Master‘ Universal- und Spezialwerkzeuge auf den Markt bringen<br />

wollen. Werden auch weitere Gewindewerkzeuge folgen?<br />

Hedrich: Ja, das ist unser Plan. Als Ergänzung zum MasterTap<br />

wird es demnächst eine neue VHM-Gewindefräserlinie , den<br />

sogenannten Garant MasterTM, geben. Dieses Werkzeug eignet<br />

sich zum Beispiel sehr gut für den Werkzeug- und Formenbau.<br />

Unsere Kunden werden durch den MasterTM von einem Technologiesprung<br />

bei der Gewindefräsbearbeitung profitieren.<br />

Schüler: Wir werden die ‚Garant Master‘-Produktfamilie kontinuierlich<br />

für neue Anwendungsgebiete und Werkstoffe erweitern. Es<br />

gibt sogar bereits Überlegungen in Richtung Superlegierungen.<br />

Damit unsere Kunden aus den neuen Hochleistungswerkzeugen<br />

das Optimum herausholen können, stehen ihnen unsere<br />

Anwendungstechniker beratend zur Seite. Unsere<br />

02 <strong>Der</strong> Hochleistungsgewindebohrer<br />

MasterTap ist das<br />

jüngste Mitglied der ‚Garant<br />

Master’-Produktfamilie. Es gibt<br />

ihn in 13 verschiedenen Formen,<br />

Toleranzen und Normen<br />

03 <strong>Der</strong> MasterTap erzielt<br />

herausragende Ergebnisse in<br />

einem breiten Werkstoffspektrum,<br />

darunter Stahl, Inox,<br />

Aluminium, Messing und Guss<br />

04 <strong>Der</strong> optimierte Zahnrücken<br />

gewährleistet den prozesssicheren<br />

Einsatz in unterschiedlichen<br />

Materialien. Er schert den<br />

Span optimal ab und glättet die<br />

Spanwurzel<br />

Anwendungstechniker haben oft selbst als Zerspaner gearbeitet<br />

und kennen die Probleme ihrer Kunden genau. Dadurch können<br />

sie bei der Auswahl des richtigen Werkzeugs für ihre Prozesse<br />

kompetent unterstützen. Wir wollen in der Zerspanung ganz<br />

vorne mit dabei sein und mit unseren Hochleistungswerkzeugen<br />

sämtliche Anwendungsgebiete abdecken. Mit der ‚Garant<br />

Master‘-Familie haben wir aktuell einen echten Vorsprung im<br />

Markt.<br />

www.hoffmann-group.com<br />

04<br />

<strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong> 7

FERTIGUNGSTECHNIK<br />

Hannover Messe und CeMAT <strong>2018</strong>:<br />

Die nächste Stufe von Industrie 4.0<br />

Unter dem Leitthema „Integrated Industry – Connect & Collaborate“<br />

stehen in diesem Jahr Hannover Messe und CeMAT, die vom 23. bis 27.<br />

April gemeinsam ihre Pforten öffnen. Dort können Besucher erleben, wie<br />

die Vernetzung in der Industrie ganz neue Formen des Wirtschaftens, des<br />

Arbeitens und der Kollaboration schafft.<br />

und damit kostengünstiger produzieren zu<br />

können. Auf der CeMAT lässt sich diese Verschmelzung<br />

direkt erleben. „Angesichts der<br />

rasanten Vernetzung von Logistik und Produktionsprozessen<br />

bieten wir den Besuchern<br />

aus aller Welt einen noch nie da gewesenen<br />

Überblick über die Lösungen für<br />

die Zukunft der Logistik“, so Köckler.<br />

Das Zusammenspiel von Automatisierungstechnik,<br />

Plattformen und maschinellem<br />

Lernen hebt Industrie 4.0 auf<br />

die nächste Stufe“, sagt Dr. Jochen Köckler,<br />

Vorsitzender des Vorstands der Deutschen<br />

Messe AG. Die Fabriktechnik wird immer<br />

leistungsfähiger, industrielle IT-Plattformen<br />

drängen auf den Markt, Zulieferunternehmen<br />

sind mit ihren Kunden digital<br />

verbunden. Hinzu kommen Machine-<br />

Learning-Ansätze, die Maschinen und Roboter<br />

in die Lage versetzen, Entscheidungen<br />

zu treffen. „Die Hannover Messe ist<br />

der Ort, um die rasante Entwicklung von<br />

Industrie 4.0 und ihren Nutzen zu erleben“,<br />

betont Köckler. „Die führenden Hersteller<br />

von Automatisierungstechnik, die<br />

weltweit wichtigsten Robotik-Unternehmen<br />

sowie globale IT- und Software-Konzerne<br />

machen Hannover zum globalen<br />

Hotspot für Industrie 4.0.“<br />

Rasante Vernetzung von Produktions-<br />

und Logistikprozessen<br />

Im Rahmen von Industrie 4.0 verändern<br />

sich auch die Produktionslogistik und die<br />

Anforderungen an Logistikunternehmen.<br />

Es geht darum, komplexe Prozesse zu beherrschen<br />

und effizient zu gestalten. Künftig<br />

werden neue Logistik-Prozesse notwendig,<br />

die der hohen Komplexität von Lieferketten<br />

gerecht werden. Dies beginnt bereits<br />

im automatisierten Lager, wo die Abläufe<br />

von Softwareprogrammen gesteuert werden,<br />

Roboter rund um die Uhr eigenständig<br />

durch die Hallen navigieren und Waren zur<br />

richtigen Zeit in der richtigen Menge zum<br />

Zielort bringen.<br />

Produktions- und Logistikprozesse werden<br />

immer enger intelligent miteinander<br />

vernetzt, um noch effizienter und flexibler<br />

Industrie 4.0 trifft Logistik 4.0<br />

Innovationsplattform für Trends<br />

Darüber hinaus werden auch die mehr als<br />

80 begleitenden Foren und Kongresse das<br />

Leitthema „Integrated Industry – Connect &<br />

Collaborate“ aufgreifen und damit die<br />

Hannover Messe einmal mehr zur Innovationsplattform<br />

für Trends machen.<br />

Bilder: Deutsche Messe<br />

www.hannovermesse.de<br />

www.cemat.de<br />

Unter dem Leitthema „Integrated Industry“ ist die Hannover Messe der globale<br />

Hotspot für alle Themen rund um die Digitalisierung der Produktion (Industrie 4.0)<br />

und der Energiesysteme (Integrated Energy). Sie vereint fünf Leitmessen an einem<br />

Ort: Industrial Automation, Motion & Drives, Digital Factory, Energy, Industrial<br />

Supply und Research & Technology. Mexiko ist in diesem Jahr das Partnerland der<br />

Hannover Messe.<br />

Die CeMAT – Weltleitmesse für Intralogistik und Supply Chain Management – wird<br />

gemeinsam mit der Hannover Messe veranstaltet. Ob Gabelstapler und Flurförderzeuge,<br />

vollautomatisierte Förderanlagen, Krane, Hebezeuge und Hubarbeitsbühnen,<br />

Regal- und Lagersysteme oder neueste Systemsteuerungen und Entwicklungen aus<br />

dem Logistics-IT-Bereich – auf der CeMAT sind alle Bereiche der Intralogistik vertreten.<br />

Auto-ID-Systeme, Roboterlogistik und Verpackungstechnik runden das Bild ab.<br />

8 <strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong>

FERTIGUNGSTECHNIK<br />

Lösungen für Simulations- und<br />

Steuerungsaufgaben aus einer Hand<br />

Die ISG Industrielle<br />

Steuerungstechnik<br />

GmbH<br />

hat die neueste<br />

Version ihres<br />

Simulationssystems<br />

ISG-virtuos<br />

vorgestellt. Die<br />

Hardware-in-<br />

the-Loop-<br />

Simulation<br />

realisiert digitale<br />

Zwillinge, die nicht von realen Maschinen zu unterscheiden sind.<br />

Die erstellten Simulationen sichern nicht nur Anlagenauslegungen<br />

ab, sie ermöglichen auch die reale Inbetriebnahme an<br />

virtuellen Komponenten. Zudem sind sie als Schattenanlagen zur<br />

Serviceunterstützung einsetzbar.<br />

Darüber hinaus präsentiert die ISG Industrielle Steuerungstechnik<br />

GmbH die neueste Version des Steuerungskerns<br />

ISG-kernel. Dieser steuert als Softwarelösung Maschinen und<br />

Anlagen in den Bereichen CNC, Robotik und Motion Control<br />

(PLCopen). <strong>Der</strong> universell einsetzbare Steuerungskern<br />

beinhaltet nicht nur allgemeine Bewegungsfunktionen,<br />

sondern darüber hinaus auch technologiespezifische<br />

Erweiterungen für das HSC-Fräsen, Drahterodieren,<br />

Wasserstrahlschneiden etc.<br />

www.isg-stuttgart.de<br />

Vom NH-Sicherungs-Lasttrenner zum<br />

Energiedatenmanagement<br />

LIVE@<br />

Sowohl Großbetriebe als auch kleine und mittlere<br />

Unternehmen (KMU) sind mittlerweile dazu<br />

verpflichtet, je nach Gesetzeslage – relevant sind etwa<br />

das Energiedienstleistungsgesetz (EDL-G) sowie die<br />

ISO 50001 – Audits und daraus abgeleitete<br />

Maßnahmen zur Einsparung von Energie umzusetzen. Häufig<br />

bedeutet die Umstellung auf ein digitales Messsystem jedoch<br />

einen hohen Aufwand: Vielerorts ist für die entsprechenden<br />

Geräte kein oder kaum Platz vorhanden, sodass größere<br />

Umbaumaßnahmen notwendig sind, bevor die Systeme installiert<br />

werden können. Die KBR GmbH bietet nun in Kooperation mit<br />

der Efen GmbH eine einfache Lösung an: Wurden in einem<br />

Unternehmen die NH-Sicherungs-Lasttrenner verbaut, können<br />

diese mittels Silas Smart Upgrade Kit schnell und platzsparend<br />

aufgerüstet werden. Damit kann der Energieverbrauch rund um<br />

die Uhr gemessen und überwacht werden. Auswerten lassen sich<br />

die Daten anschließend über die Energiedatenmanagement-<br />

Software visual energy von KBR, die<br />

durch neue Updates noch<br />

benutzerfreundlicher gemacht<br />

wurde. Über die Kooperation sowie<br />

die erweiterte Version von visual<br />

energy können sich Besucher auf<br />

der diesjährigen Hannover Messe<br />

informieren.<br />

Hannover Messe: Halle 13, Stand E10; Halle 13, Stand E81<br />

www.kbr.de<br />

scan me<br />

Software-<br />

Lösungen<br />

Etiketten-<br />

Drucker<br />

Tintenstrahl-<br />

Drucker<br />

IT-gestützt kennzeichnen -Produktion optimiert!<br />

Kennzeichnungslösungen von BLUHM<br />

Bluhm Systeme GmbH<br />

www.bluhmsysteme.com . info@bluhmsysteme.com<br />

D-53619Rheinbreitbach . Telefon: +49(0)2224/77080<br />

Halle 17 . Stand C40<br />

Bluhm.indd 1 14.03.<strong>2018</strong> 11:39:29<br />

<strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong> 9

LIVE@<br />

01 Mit smart plastics überwachen<br />

sich die drylin Linearführung, die Energiekette<br />

und die Leitung permanent<br />

selbst und ermöglichen so eine vorausschauende<br />

Planung von Wartung<br />

und Austausch<br />

02 Das isense CF.Q ermittelt die Daten<br />

der chainflex Leitungen, während das<br />

isense EC.W den Abrieb der e-kette misst<br />

01<br />

03 Beim isense EC.RC überprüfen<br />

verschiedene Sensoren durchgehend den<br />

betriebsgemäßen Lauf der Energiekette.<br />

Ein einziges Kommunikationsmodul<br />

kann gleichzeitig viele e-ketten und<br />

Leitungen überwachen<br />

Mit Smart Plastics gegen Stillstand<br />

Mit intelligenten Kunststoffmodulen Wartungskosten senken und Produktionsausfälle verhindern<br />

Als ein Bestandteil von Industrie 4.0<br />

gilt die vorausschauende Wartung<br />

oder auch Predictive Maintenance.<br />

Für diesen Bereich hat igus unter<br />

dem Begriff „isense“ eine Produktfamilie<br />

mit Sensoren und Überwachungsmodulen<br />

entwickelt, die<br />

Kunststoffkomponenten von<br />

Energieketten, Leitungen sowie<br />

Gleitlagerprodukte intelligent<br />

machen.<br />

Die smart plastics helfen dabei, ungeplante<br />

Anlagenstillstände und damit<br />

teure Produktionsausfälle zu vermeiden.<br />

„Dank der digitalen Vernetzung von Maschinen<br />

und Produkten ist es möglich, laufend<br />

den Zustand der Komponenten zu erfassen<br />

und zu informieren, sobald eine Reparatur<br />

oder ein Austausch erforderlich ist“,<br />

erklärt Michael Blaß, Prokurist e-kettensysteme<br />

bei igus.<br />

Bei Energiekettensystemen erledigt dies<br />

beispielsweise der isense-EC.M-Sensor, der<br />

auf dem Mitnehmer der Kette montiert wird<br />

und eigenständig dessen Zustand über Beschleunigung,<br />

Geschwindigkeit, Temperatur<br />

und zurückgelegte Zyklen aufnimmt.<br />

Daraus kann die zurückgelegte Strecke sowie<br />

die verbleibende Standzeit des Systems<br />

abgeleitet werden. Mit dem optimierten<br />

isense EC.W Sensor wird bei gleitenden e-<br />

ketten-Anwendungen beispielsweise auf<br />

Kranen, Portalen oder Verfahrachsen der<br />

Abrieb an den Verschleißzugaben prozentgenau<br />

ermittelt.<br />

Sofortiger Stopp bei<br />

Zwischenfällen<br />

Für unmittelbar auftretende und unvorhersehbare<br />

Vorfälle hat igus das isense-EC.B-<br />

Modul entwickelt. Es ermittelt den Bruch eines<br />

Kettenglieds durch Unfälle oder Vandalismus.<br />

Das Modul besteht aus einem Polymerdraht<br />

in Spezialtrennstegen und einer<br />

Sensoreinheit. Die Information aus der Sensoreinheit<br />

kann entweder von der Auswerteinheit<br />

isense EC.B, die Teil des IoT-Netzwerks<br />

sein kann, ausgelesen werden, oder<br />

die Sensoreinheit wird direkt an das kundenseitige<br />

System angeschlossen.<br />

Dieses System befindet sich beispielsweise<br />

bei einem österreichischen Automobilzulieferer<br />

im Einsatz. In dessen Hallenportal<br />

zum automatisierten Handling von Motorenblöcken<br />

kam es in der Vergangenheit dazu,<br />

dass es bei optischen Kontrollen der<br />

Energiekettensysteme keine Beanstandungen<br />

gab, aber zwei Wochen später die Kette<br />

ausfiel. Durch die Bruchüberwachung kann<br />

dies nun verhindert werden.<br />

Ein System mit der Bezeichnung PPDS<br />

(Push/Pull Force Detection System) wird bereits<br />

seit 2010 weltweit an hunderten Krananlagen<br />

zur Erkennung ungewöhnlicher Betriebszustände<br />

eingesetzt. Eine am Mitnehmer<br />

der e-kette angebrachte Kraftsensorik<br />

misst kontinuierlich die im Betrieb anfallenden<br />

Zug- und Schubkräfte und gleicht diese<br />

mit den gespeicherten Sollwerten ab. Im Störungsfall<br />

erfolgt je nach kundenseitiger Einstellung<br />

eine sofortige Abschaltung der Anlage,<br />

bevor weitere kapitale Schäden am e-<br />

kettensystem auftreten.<br />

Dieses bewährte PPDS-Konzept wurde<br />

nun unter der Bezeichnung isense EC.P in<br />

das isense-Konzept integriert. Die Module<br />

können zusätzlich drahtlos via WLAN oder<br />

drahtgebunden (CAN-Bus) eingebunden<br />

werden und helfen somit, auch die präventiven<br />

Wartungsempfehlungen zu verbessern.<br />

Für Energieketten und insbesondere in<br />

Führungsrinnen bei langen Verfahrwegen<br />

bietet isense EC.RC (e-chain Run Control)<br />

einen zuverlässigen Aufstiegsschutz im Falle<br />

einer Blockade. Sensoren messen und überprüfen<br />

dabei durchgehend die Position der<br />

Energiekette. Auf diese Weise wird bei mechanischen<br />

Störungen ein Aufsteigen der<br />

Kette bzw. das Weiterlaufen der Anlage verhindert.<br />

Damit gehören Totalschäden der<br />

10 <strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong>

FERTIGUNGSTECHNIK<br />

03<br />

02 Auf den<br />

Punkt gebracht<br />

Kette oder ein elektrisches Abschalten (beispielsweise<br />

durch Leitungsschäden) der<br />

Vergangenheit an.<br />

Intelligenz für dynamische<br />

Leitungen<br />

Mit dem neuen isense CF.Q Hutschienenmodul<br />

werden auch chainflex-Leitungen,<br />

die von igus speziell für den bewegten Einsatz<br />

in Energieketten entwickelt wurden,<br />

„intelligent“. Basierend auf der Erfahrung<br />

aus tausenden Tests im Labor für dynamische<br />

Leitungen empfehlen sie dem Anwender<br />

einen Austausch, bevor die Änderungen<br />

der elektrischen Eigenschaften zu einem<br />

Anlagenstillstand führen. Durch kontinuierliche<br />

Messung der elektrischen<br />

Eigenschaften in Abhängigkeit der Umgebungstemperatur<br />

und der Zyklenzahl wird<br />

ein möglicher Ausfall der Leitung rechtzeitig<br />

vorhergesagt. Fortlaufende Tests im<br />

Testlabor und in Kundenanwendungen helfen<br />

dabei, die Analyse der Messwerte immer<br />

präziser zu gestalten.<br />

Auch Gleitlagertechnik<br />

wird smart<br />

Auch aus der Gleitlagertechnik, dem zweiten<br />

großen Geschäftsbereich von igus, gibt<br />

es Mitglieder in der isense-Familie. Mit<br />

dem isense-PRT.W- und dem<br />

isense-DL.W-Modul lassen sich der Abrieb<br />

und somit die verbleibende Lebensdauer<br />

an iglidur PRT Polymer-Rundtischgleitlagern<br />

bzw. an drylin-Linearführungen messen.<br />

Per Funk werden die Zustandsdaten an<br />

den Anwender weitergegeben, der dadurch<br />

jederzeit und von überall die Möglichkeit<br />

hat, zum richtigen Zeitpunkt einzugreifen.<br />

Einfach nachrüstbar sind diese Module<br />

als leichte und robuste Kunststoffelemente<br />

auch für ein Retrofit<br />

und eine Vielzahl von Anwendungen<br />

geeignet, beispielsweise in der Verpackungstechnik,<br />

aber auch in der Montageautomation,<br />

etwa in Automobilwerken<br />

oder in der Fertigung von Elektronikartikeln.<br />

Sammeln und Auswerten<br />

von Maschinendaten<br />

In Industrie-4.0-Netzwerken können isense-Produkte<br />

sämtliche erhobenen Daten<br />

anonymisiert über einen icom-Datenkonzentrator<br />

an einen zentralen igus-Datenspeicher<br />

senden. Das weiterentwickelte<br />

icom-Modul kommuniziert nun weitgehend<br />

kabellos. Unter anderem auch dadurch,<br />

dass für mehrere Systeme nur noch<br />

ein einziges icom-Modul benötigt wird,<br />

lässt es sich noch einfacher in die bestehende<br />

Produktion integrieren.<br />

Zusätzlich haben Anwender nun optional<br />

die Möglichkeit, datengenerierende<br />

Einheiten anderer Hersteller, die den Status<br />

überwachen, mit dem icom-Modul zu<br />

verbinden. Aus diesen Daten wird mit den<br />

igus-Machine-Learning-Modellen eine<br />

Verschleißprognose berechnet, die die tatsächlichen<br />

Nutzungsmuster berücksichtigt.<br />

Die Präzision der über ein Webinterface<br />

dargestellten Wartungsempfehlungen<br />

wird somit kontinuierlich verbessert. <strong>Der</strong><br />

Anlagenbetreiber kann so geplante Produktionsunterbrechungen<br />

nutzen, die präzisen<br />

präventiven Wartungsempfehlungen<br />

umsetzen und dadurch seine Geschäftsprozesse<br />

optimieren. Somit können die Instandhaltungs-<br />

und Servicekosten weiter<br />

Zur Produktfamilie isense gehören<br />

Sensoren und Überwachungsmodule, die<br />

Kunststoffkomponenten von Energieketten,<br />

Leitungen sowie Gleitlagerprodukte intelligent<br />

machen. Durch isense kommunizieren<br />

die intelligente e-kette, Leitung und<br />

Linearführung mit dem Anwender und<br />

informieren ihn über ihren Zustand<br />

und mögliche Instandhaltungstermine.<br />

gesenkt und die Qualität der Fertigung gesteigert<br />

werden.<br />

Das Sammeln und Auswerten von Maschinendaten<br />

ist dabei ein wichtiger Eckpfeiler<br />

für eine höhere Planungssicherheit<br />

und effiziente Wartung in der Fabrik der Zukunft.<br />

Vergleichbar einem weltweiten Testlabor<br />

wird es durch die Analyse und Auswertung<br />

konkreter Daten unterschiedlichster<br />

Anwendungen ermöglicht, zahlreiche<br />

statistische Werte ermitteln, die einerseits<br />

noch genauere Vorhersagen erlauben und<br />

andererseits auch wieder in die Forschung<br />

und Entwicklung neuer Produkte zurückfließen<br />

können.<br />

Hannover Messe: Halle 17, Stand H04 und<br />

Halle 16, Stand A18<br />

www.igus.de<br />

Im Fokus<br />

Effizienz<br />

Sicherheit<br />

Nachhaltigkeit<br />

<strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong> 11

FERTIGUNGSTECHNIK<br />

Ziehen,<br />

drücken,<br />

biegen, …<br />

Welches Materialprüfsystem<br />

ist das passende?<br />

LIVE@<br />

01 Die servohydraulische<br />

Prüfmaschine<br />

HB3500 ist für große<br />

Bauteile ausgelegt<br />

Mechanische Prüfungen von Bauteilen und<br />

Komponenten spielen eine zentrale Rolle in der<br />

Produktentwicklung und Qualitätssicherung.<br />

Angefangen von der klassischen Zug- und<br />

Druckprüfung reichen sie über die Messung der<br />

Biege- und Torsionsfestigkeit bis hin zur<br />

Ermüdungsprüfung – auch bei hohen und<br />

tiefen Temperaturen. Welche Prüfmaschine<br />

für welche Anwendung? Diese Frage wird<br />

nachfolgend beantwortet.<br />

Welche Prüfmaschine eingesetzt wird,<br />

hängt unter anderem davon ab, ob es<br />

sich um eine statische und/oder dynamische<br />

Prüfung handelt und welcher Kraftund<br />

Frequenzbereich benötigt wird. Mit<br />

vier unterschiedlichen Technologien,<br />

einem Belastungsbereich von 0,5 bis<br />

2500 kN und Frequenzen von 1 bis 285 Hz<br />

bietet das Unternehmen Zwick Roell ein<br />

Portfolio an, das die meisten Anforderungen<br />

der Industrie abdeckt.<br />

Servohydraulische<br />

Prüfmaschinen<br />

Autor: Dr. Peter Stipp, awikom gmbh<br />

Die Bestimmung der Materialermüdung<br />

und Lebensdauer ist die Aufgabe dynamischer<br />

Prüfmaschinen. Als Ermüdung<br />

bezeichnet man die Alterung eines Materials<br />

unter wiederholter oder wechselnder<br />

Belastung, deren Intensität nicht ausreicht,<br />

um ein Versagen des Materials durch einen<br />

einzelnen Belastungsschritt zu erreichen.<br />

Das breiteste Anwendungsfeld zur Prüfung<br />

der Materialermüdung bieten servohydraulische<br />

Prüfmaschinen. Die von<br />

Zwick Roell angebotenen Systeme reichen<br />

von 5 bis 2 500 kN, der Frequenzbereich bis<br />

100 Hz. Die Lastrahmen wurden extra für<br />

die besonderen Anforderungen verschiedener<br />

Verfahren der Ermüdungsprüfung konzipiert.<br />

Zu nennen sind hier beispielsweise<br />

Wöhlerversuch (Dauerschwingversuch),<br />

Bruchmechanik und Low Cycle Fatigue<br />

(LCF).<br />

Typische Anwendungen für servohydraulische<br />

Prüfmaschinen sind LCF-<br />

Versuche. Hierbei wird das Material bei einer<br />

meist erhöhten Temperatur zyklisch bis zu<br />

einer geringen plastischen Verformung hin<br />

belastet. Das Material der Probe hält bei dieser<br />

Belastungsart nur wenige tausend Lastwechsel<br />

aus. Dabei sind die Prüfmaschine<br />

bzw. der Regler besonders gefordert, da sich<br />

beim Übergang von der elastischen zur plastischen<br />

Verformung die Steifigkeit der Probe<br />

dramatisch ändert und der Regler sehr<br />

schnell reagieren muss, um z.B. eine präzise<br />

Messung der Dehnungszunahme zu garantieren.<br />

Hierzu stehen bei Zwick Roell berührende<br />

und berührungslose Längenänderungsaufnehmer<br />

zur Verfügung. Sie erlauben<br />

eine hochpräzise Dehnungsmessung<br />

und erfassen Verformungen in elastischen<br />

und plastischen Bereichen während des gesamten<br />

Zugversuches bis zum Probenbruch.<br />

Elektromechanische und elektrodynamische<br />

Systeme<br />

Elektromechanische Prüfsysteme (EM)<br />

haben im Vergleich zu servohydraulischen<br />

Systemen zwar den Vorteil, dass sie keine<br />

Materialeigenschaften von Metallen,<br />

Kunststoffen und Composites sind<br />

ausschlaggebend für die Qualität von<br />

Bauteilen und Komponenten. Um ein<br />

Höchstmaß an Zuverlässigkeit und Sicherheit<br />

bei statischen und dynamischen Untersuchungen<br />

zu erreichen, ist es essentiell die<br />

richtige Prüftechnologie mit dem<br />

passenden Kraft- und Frequenzbereich<br />

auszuwählen.<br />

hydraulischen Anschlüsse benötigen, sie<br />

sind aber primär für rein statische Prüfanwendungen<br />

wie klassische Zug-, Druckund<br />

Biegeversuche ausgelegt. Dafür bieten<br />

sie einen nahezu wartungsfreien AC-<br />

Antrieb mit den Vorteilen einer digitalen<br />

Steuerung. Das Resultat, insbesondere bei<br />

Zugversuchen, ist ein hohes Maß an Kontrolle<br />

und Präzision bei der Dehnraten-Messung.<br />

Zudem sorgt ein innovatives Motorfeedback-System<br />

für ausgezeichnete<br />

Gleichlaufeigenschaften, auch bei geringen<br />

Geschwindigkeiten.<br />

Die Kräfte der EM-Maschinen von Zwick<br />

Roell liegen mit 0,2 bis 2 500 kN in einem<br />

ähnlichen Bereich wie servohydraulische<br />

Lösungen, der Frequenzbereich bis 1 Hz<br />

liegt aber deutlich tiefer. EM-Prüfmaschinen<br />

sind mit einem biegesteifen Hohlprofil<br />

mit Führungszylinder und einer langen,<br />

präzisen Traversenführung ausgestattet.<br />

Das minimiert unerwünschte mechanische<br />

Einflüsse auf die Probe.<br />

Eine weitere ölfreie Alternative ist die rein<br />

elektrisch betriebene LTM-Reihe mit Linearmotor.<br />

Die Kräfte der Prüfmaschinen<br />

liegen mit 5 und 10 kN zwar deutlich tiefer<br />

12 <strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong>

als die der EM- und servohydraulischen<br />

Lösungen, erreichen mit 100 Hz aber hohe<br />

Frequenzen. Die Positioniergenauigkeit liegt<br />

bei +/-2 μm, der Kolbenhub bei 60 mm.<br />

Dank des breiten Geschwindigkeitsbereichs<br />

mit Werten von 1 mm/min bis 1,5 m/s<br />

lassen sich bei Bedarf auch langsame statische<br />

Material- und Bauteilprüfungen durchführen.<br />

Gerade bei geringen Geschwindigkeiten<br />

bietet der patentierte elektrodynamische<br />

Antrieb eine besonders hohe Laufruhe.<br />

Hinzu kommt eine geringe Reibung durch<br />

die gleitgelagerte Kolbenstange, was Stick/<br />

Slip-Effekte minimiert und die Prüfergebnisse<br />

bei geringen Amplituden verbessert.<br />

Dank des ölfreien Antriebs ist die neue<br />

Entwicklung auch für den Einsatz in der Medizintechnik<br />

geeignet. Typische Beispiele<br />

sind Ermüdungsprüfungen von Hüftgelenk-,<br />

Knie- und Zahnimplantaten. Für Komfort<br />

und Sicherheit sorgen die motorisch verstellbare<br />

und elektrisch überwachte Klemmung<br />

der Traverse. <strong>Der</strong> sichere Einrichtbetrieb<br />

nach EN 60204-1 reduziert die Geschwindigkeit<br />

auf 10 mm/s. Eine Standardkühlung<br />

über die Umgebungsluft ist integriert.<br />

Magnet-Resonanz-<br />

Prüfmaschinen<br />

Für dynamische Untersuchungen mit<br />

Frequenzen deutlich über 100 Hz sind die<br />

Magnet-Resonanz-Prüfmaschinen von<br />

Zwick Roell ausgelegt, bekannt auch als<br />

Hochfrequenzpulsatoren oder Vibrophore.<br />

Ihre Kräfte reichen von 50 bis 1 000 kN, der<br />

Frequenzbereich von 30 bis 285 Hz. Sie sind<br />

speziell für starre Metall- oder Keramikproben<br />

entwickelt und können unter Belastung<br />

auch Spannungszyklen mit geringer Amplitude<br />

induzieren, die denen in Flugzeuganwendungen<br />

ähnlich sind.<br />

Die neuen Vibrophore verwenden einen<br />

Elektroantrieb für die kontrollierte statische<br />

Belastung und einen Magnet-Resonanz-<br />

Antrieb für die kontrollierte dynamische<br />

Belastung. Das ermöglicht sowohl dynamische<br />

HCF-Auswertungen als auch rein statische<br />

Prüfungen. Mit bis zu acht Frequenzschritten<br />

können die Prüfungen auch Änderungen<br />

wie den teilweisen Drehmomentverlust<br />

durch Temperatureffekte simulieren<br />

oder eine zusätzliche Systemdämpfung bieten,<br />

falls die Erwärmung des Bauteils während<br />

der Prüfung ein Problem darstellt.<br />

Magnet-Resonanz-Prüfmaschinen sind<br />

besonders zuverlässig und wartungsarm,<br />

da nur wenige Teile einem mechanischen<br />

Verschleiß ausgesetzt sind. Zudem verbrauchen<br />

sie lediglich 2 % der Energie und<br />

nur 20 bis 40 % der Zeit, die eine servohydraulische<br />

Maschine für die gleiche Anzahl<br />

von Zyklen benötigt. Diese schnelle<br />

Prüffähigkeit ist besonders relevant in einer<br />

Produktionsumgebung, in der mehrere Proben<br />

jedes Loses erfolgreich geprüft werden<br />

müssen, bevor das Los zur Benutzung freigegeben<br />

werden kann.<br />

Hannover Messe: Halle 27, Stand H75<br />

www.zwick.de<br />

Im Fokus<br />

Effizienz<br />

Sicherheit<br />

Nachhaltigkeit<br />

02 Ermüdungsprüfung an einer Kette mit<br />

einem Vibrophore 100<br />

03 Dank des ölfreien Antriebs ist die<br />

elektrodynamische Prüfmaschine LTM 10 kN<br />

auch für den Einsatz in der Medizintechnik<br />

geeignet<br />

Wir machen Ihre<br />

Maschine sicher.<br />

Mit der<br />

PROTECT PSC1.<br />

■<br />

■<br />

■<br />

■<br />

Programmierbare, modulare<br />

Sicherheitssteuerung<br />

Flexible und skalierbare<br />

Applikationsanpassung<br />

Feldbusanbindung via integriertes<br />

Kommunikationsinterface<br />

Sichere Achsüberwachung von bis<br />

zu 12 Achsen<br />

www.schmersal.com<br />

02 03

FERTIGUNGSTECHNIK<br />

Industrie 4.0 Maturity Index<br />

Mit individueller Roadmap zur vernetzten Produktion<br />

Die sechs Reifegrade des Maturity Index<br />

(Quelle: FIR e.V. an der RWTH Aachen)<br />

Produzierende Unternehmen<br />

könnten mit digitalisierten Prozessen<br />

bis zu 25 Prozent Energie<br />

und Material einsparen [1]. Oft<br />

fehlt allerdings ein systematisches<br />

Vorgehen oder es bleiben Fragen zu<br />

den Teilschritten und deren<br />

Priorisierung offen. Hilfreich ist hier<br />

ein Leitfaden, anhand dessen sich<br />

Industrie-4.0-Anwendungen<br />

erfolgreich implementieren lassen.<br />

Unternehmen, die ihre Produktion zukunftsfähig<br />

aufstellen wollen, können<br />

den acatech Industrie 4.0 Maturity Index<br />

nutzen. Dieser wurde von der Deutsche<br />

Akademie der Technikwissenschaften e.V.<br />

acatech zusammen mit führenden deutschen<br />

Universitäten und Industriepartnern<br />

entwickelt – darunter auch TÜV Süd. Die<br />

Prüfer und Zertifizierer haben insbesondere<br />

ihr Know-how bei der Industrial IT-Security<br />

nach dem Standard IEC 62443 eingebracht.<br />

<strong>Der</strong> Index erfasst als mehrdimensionales<br />

Reifegradmodell nicht nur den<br />

Stand bei der digitalen Transformation.<br />

Auch lassen sich individuelle Roadmaps<br />

Autor: Dr. Bertolt Gärtner, President & CEO,<br />

TÜV SÜD ATISAE, Tres Cantos (Madrid)<br />

zum Implementieren der zugehörigen<br />

Technologien entwickeln. <strong>Der</strong> Index ist insbesondere<br />

für kleinere und mittlere Unternehmen<br />

geeignet, die sehr schnell in die<br />

Umsetzung für eine agile und lernende Organisation<br />

kommen wollen.<br />

Monitoring erhöht Liefertreue,<br />

Flexibilität und Effektivität<br />

Eine solche Roadmap hat z. B. ein Zulieferer<br />

für Energie- und Signaltechnik umgesetzt.<br />

Mit insgesamt mehr als 4 000 Mitarbeitern<br />

stellt das Unternehmen verteilt über<br />

zahlreiche Produktionsstätten Steck-, Anschluss-<br />

und Netzwerksysteme her, die zur<br />

Automatisierung verwendet werden. Das<br />

Unternehmen hat in den vergangen Jahren<br />

seine IT-Infrastruktur ausgebaut, ein digitales<br />

Abbild der Produktion geschaffen und<br />

aktuell gehalten. In nur vier Tagen konnte<br />

dieser Basis der Stand der Produktion<br />

evaluiert werden.<br />

Als Pilotprojekt dienten verschiedene über<br />

die Standorte verteilte Stanzschneiden. Sie<br />

wurden mit Körperschall-Sensoren ausgestattet,<br />

die Vibrationen messen können. Dadurch<br />

ließ sich ihr Zustand genauer überwachen<br />

und die Anlagen bedarfsgerechter instand<br />

halten. Bisher wurden die Prozesse<br />

aber nur lokal verbessert. Durch vernetzt<br />

ausgewertete Daten lassen sich die Effekte<br />

einzelner Optimierungen anhand konkreter<br />

Kennzahlen über die Produktionslinien hinweg<br />

vergleichen. Die beste Instandhaltungsmaßnahme<br />

kann dann übergreifend ausgerollt<br />

und weiter beobachtet werden.<br />

Im vorliegenden Fall umfasste die Roadmap<br />

über dreißig Maßnahmen, mit denen<br />

sich die Effektivität der bereits digital überwachten<br />

Anlagen weiter deutlich steigern<br />

ließ. Das hat auch die Liefertreue und Flexibilität<br />

der Produktion verbessert.<br />

Transformation zur agilen und<br />

lernenden Organisation<br />

Voraussetzung dafür ist die Transformation<br />

des Unternehmens in eine agile und lernende<br />

Organisation. Diese muss in der Lage<br />

sein, schnelle Entscheidungen zu treffen,<br />

um ihre Produkte auch künftig wettbewerbsfähig<br />

zu halten. Dabei ist sie oft auf<br />

Daten angewiesen, die die Hersteller der<br />

Sensoren und Komponenten bereitstellen.<br />

TÜV Süd unterstützt Unternehmen hier unabhängig<br />

von der eingesetzten Technologie<br />

mit fachübergreifendem Know-how.<br />

Quellen:<br />

[1] Studie „Ressourceneffizienz durch Industrie 4.0“<br />

im Auftrag vom VDI Zentrum für Ressourceneffizienz<br />

[2] Studie „Which Companies Are the Real<br />

Champions of Building the Digital Future“ der<br />

Boston Consulting Group<br />

www.tuev-sued.de<br />

Im Fokus<br />

Effizienz<br />

Sicherheit<br />

Nachhaltigkeit<br />

14 <strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong>

Kompetenz in Safety at Work und<br />

Industrie 4.0<br />

Das Gefährliche am Risiko<br />

ist nicht das Risiko selbst, sondern<br />

wie man mit ihm umgeht.<br />

LIVE@<br />

In den Mittelpunkt seines diesjährigen Messeauftritts<br />

in Hannover stellt der Sensorexperte Leuze electronic<br />

seine Kompetenz in Safety at work. Auf Basis seiner<br />

Sicherheits-Lichtvorhänge MLC entwickelte der<br />

Optosensorikhersteller mit Smart Process Gating eine<br />

Alternative zum Mutingverfahren, die keine signalgebenden<br />

Sensoren benötigt. Als weiteres Safety-Highlight wird der<br />

Sicherheits-Laserscanner RSL 400 präsentiert. Dessen neue<br />

Profinet/PROFIsafe-Varianten lassen sich einfach in industrielle<br />

Netzwerke integrieren. Ebenso neu ist die Kombination der<br />

RSL-Sicherheitstechnik mit einer hochwertigen Messwertausgabe<br />

für die Navigation von Automated Guided Vehicles (AGVs). Neben<br />

dem Thema Safety stellen smarte Industrie 4.0-Lösungen einen<br />

weiteren Schwerpunkt des Messeauftritts in Hannover dar.<br />

Anhand von praktischen Beispielen zeigt Leuze electronic, wie<br />

Condition Monitoring und Predicitive Maintenance funktionieren.<br />

Hierfür stellt der Sensorhersteller unter anderem erstmals eine<br />

intelligente Sensorleitung mit „SmartCore-Technologie“ vor.<br />

Damit ist es möglich, einen drohenden Aderbruch präventiv und<br />

noch bevor die Sensorleitung ganz ausfällt zu erkennen. Auch<br />

zeigt Leuze electronic, wie Sensordaten mittels OPC UA und<br />

Cloudservices über verschiedene Standorte, Applikationen und<br />

Unternehmensgrenzen hinweg global vernetzt und verfügbar<br />

gemacht werden können.<br />

Darüber hinaus wird gezeigt,<br />

wie durch den Einsatz einer<br />

Augmented Reality Datenbrille<br />

die Inbetriebnahme für<br />

den Einrichter vereinfacht<br />

werden kann.<br />

Hannover Messe: Halle 9, Stand F68<br />

www.leuze.com<br />

Retrofit macht Werkzeugmaschinen<br />

energieeffizienter<br />

LIVE@<br />

Den Betrieb von bestehenden Werkzeugmaschinen<br />

energieeffizienter machen kann ein Retrofit der<br />

Hydraulik zum Betätigen von Spannstöcken,<br />

Kraftspannfuttern sowie Klemmen von Schlitten und<br />

Reitstöcken. Von Nachi gibt es dafür die Hydraulikaggregate<br />

NSPi. Sie erzeugen nur den exakt benötigten Volumenstrom<br />

und Druck. Elektromotor und Hydraulikpumpe sind direkt<br />

verbunden. Das reduziert Reibungsverluste. Die einstellbare<br />

Flügelzellenpumpe ist mit einer Druckwaage ausgestattet.<br />

Dadurch lässt sich der Volumenstrom anpassen. Muss die<br />

Hydraulik lediglich den Druck halten, fließt außer einer geringen<br />

internen Leckagemenge kein Öl. Benötigt dagegen die Hydraulik<br />

einen größeren Volumenstrom, z. B.<br />

beim Öffnen oder Schließen von<br />

Spannbacken, wird die<br />

Flügelzellenpumpe innerhalb<br />

kürzester Zeit entsprechend<br />

eingestellt. <strong>Der</strong> Hersteller bietet<br />

auch Hydraulikaggregate speziell<br />

für Umformmaschinen an, z. B.<br />

Abkantpressen.<br />

Hannover Messe: Halle 22, Stand B30/4<br />

www.nachi.de<br />

Foto: © mojolo, Fotolia.com<br />

Brände erkennen<br />

Brände löschen<br />

Schäden verhindern<br />

Wir realisieren kundenspezifische Schutzkonzepte für<br />

Absaugleitungen, Filter, Silos und Bearbeitungsmaschinen<br />

sowie für viele andere Produktionsbereiche.<br />

BRANDSCHUTZ<br />

MADE IN GERMANY<br />

WE HAVE THE RIGHT SOLUTIONS<br />

FOR ALL APPLICATIONS.<br />

Industriestraße 3<br />

D-31061 Alfeld<br />

+49(0)5181-85525-0<br />

info@tbelectronic.de<br />

www.tbelectronic.eu

SPEZIALEINSATZ I SERIE<br />

Ausflug ins Weltall<br />

Erlebnispark automatisiert NASA-Simulator mit moderner Technik<br />

LIVE@<br />

Im Erlebnispark „Euro Space Center“ im belgischen<br />

Transinne steht neben diversen Simulatoren der<br />

originale Mehrachsenstuhl der NASA aus den 1960er<br />

Jahren, auf dem Astronauten Desorientierungsübungen<br />

absolviert haben. Heute können Besucher<br />

des Parks damit für einige Minuten in die Fußstapfen<br />

der Weltraumpioniere treten. Dazu wurde der Stuhl<br />

mit moderner Technik automatisiert. Die Steuerung<br />

dafür stammt von Siemens.<br />

<strong>Der</strong> Mehrachsenstuhl von der NASA<br />

wurde automatisierungstechnisch auf den<br />

neuesten Stand gebracht<br />

Wer hat als Kind nicht schon mal davon geträumt, einmal in die<br />

Fußstapfen von Neil Armstrong oder Buzz Aldrin zu treten und<br />

als Astronaut den Weltraum zu erkunden. Zumindest gefühlsmäßig<br />

und für einen kurzen Zeitraum wird das im „Euro Space<br />

Center“ in Transinne, Belgien, möglich. Hier können Besucher<br />

in Simula toren den „Moonwalk“ und Schwerelosigkeit erleben<br />

oder im sogenannten Mehrachsenstuhl eine Desorientierungsübung<br />

machen.<br />

Manuelle Steuerung durch Logikmodul ersetzt<br />

Mit diesem Stuhl bereitete die NASA ihre Astronauten auf den Einsatz<br />

im Weltall vor und das Original ist nun in Transinne im Einsatz.<br />

Die frühere manuelle Steuerung des über drei Achsen und zwei<br />

Aluminiumringe schwenkbaren Stuhls wurde jedoch mittlerweile<br />

durch das Logikmodul Logo! 8 von Siemens ersetzt und die Steuerung<br />

automatisiert. Mit Logo! lassen sich kleine Automatisierungsprojekte<br />

einfach realisieren. Das Modul zeichnet sich durch einfache<br />

Montage und minimalen Verdrahtungsaufwand aus und erlaubt<br />

eine bequeme Programmierung.<br />

Immer perfekt ausgerichtet<br />

„Früher mussten unsere Mitarbeiter den Simulator über ein einfaches<br />

Handrad starten, die Drehzahl regulieren, den Stuhl abbremsen<br />

und anhalten“, erinnert sich Catherine Vuidar, Marketing<br />

Manager des Euro Space Center. Mit Logo! 8 verbessert sich nicht<br />

nur die Handhabung für die Mitarbeiter. Auch Lenkfähigkeit, Wirksamkeit<br />

und Sicherheit wurden erhöht. Verantwortlich für die<br />

Aufrüstung des Sessels war das belgische Unternehmen Heinen,<br />

das die Einstellungen des neuen Steuerprogramms berechnete,<br />

testete und justierte.<br />

„Um die Sicherheit des Systems zu verbessern, haben wir an genau<br />

definierten Stellen des Simulators zwei Sensoren angebracht“,<br />

so der leitende Entwicklungsingenieur Marc Radoux. Die mit Logo!<br />

8 verbundenen Sensoren positionieren den Stuhl beim Start und<br />

vor allem beim Anhalten optimal, damit der Besucher beispielsweise<br />

nicht kopfüber zum Stehen kommt.<br />

Weitere Projekte in Planung<br />

Die Drehung des Stuhls selbst erfolgt durch einen Asynchronmotor<br />

mit einer maximalen Drehzahl von 3600 Umdrehungen pro Minute<br />

(U/min.), der an einen Frequenzregler angeschlossen ist. In den aktuell<br />

verfügbaren drei Geschwindigkeitsstufen „langsam“, „schnell“<br />

und „sehr schnell“ sind bis zu 30 Umdrehungen des Stuhls pro<br />

Minute möglich – für Magen und Gleichgewichtsorgan der „Testperson“<br />

durchaus eine Herausforderung. Über einen Not-Halt kann<br />

der Stuhl jederzeit gestoppt werden und über das Display der Steuerung<br />

sind Spannungs- und Geschwindigkeitsparameter jederzeit<br />

in Echtzeit einsehbar.<br />

„Das Projekt ist derart erfolgreich, dass wir sogar einen mobilen<br />

Mehrachsenstuhl entwickelt haben. Und auch ein drittes Projekt ist<br />

bereits in der Umsetzung“, resümiert Radoux.<br />

www.siemens.de<br />

16 <strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong>

FERTIGUNGSTECHNIK<br />

Lean-Audit und Potenzialanalyse für mittelständische Fertigungsunternehmen<br />

Wie effizient sind unsere Unternehmensprozesse heute? Wo stehen wir im Vergleich zu anderen Betrieben?<br />

Wo schlummern noch Optimierungspotenziale? – Diese Fragen stellen sich heute viele mittelständische<br />

Fertigungsunternehmen vor dem Hintergrund des raschen Produktionswandels und eines weiter<br />

zunehmenden internationalen Wettbewerbs. Antworten darauf geben Prof. Dr. Markus Schneider und<br />

seine PuLL Beratung GmbH in einem 2-tägigen Lean-Audit. Im Rahmen des Workshops werden alle<br />

Prozesse (Produktion, Logistik, Steuerung) entlang der sieben wichtigsten Stellhebel für deren Optimierung<br />

bewertet. Auf der Basis dieser Ergebnisse lassen sich dann weitere Maßnahmen auf dem Weg zu einer<br />

schlanken und smarten Produktion ableiten. Adressiert werden dabei vor allem Unternehmen und<br />

Organisationseinheiten mit 100 bis 2 000 Mitarbeiter. Das Lean-Audit bildet eine solide Grundlage, um weitere Projektschritte zu planen.<br />

So können die erkannten Potenziale für einen Nordstern-Workshop herangezogen werden, um entsprechende Zielzustände und<br />

Maßnahmen zu erarbeiten. Um diese schließlich zu erreichen, steht ein umfangreicher Methodenbaukasten im Rahmen des von Prof. Dr.<br />

Schneider mitentwickelten Lean-Factory-Design-Konzepts zur Verfügung. Dieses interdisziplinäre Optimierungskonzept, erarbeitet an der<br />

Hochschule Landshut, basiert auf langjährigen Forschungsergebnissen sowie zahlreichen Best-Practice-Projekten.<br />

www.pull-beratung.de<br />

Industrie-4.0: Smart<br />

Safety Solution<br />

Die Schmersal Gruppe hat eine<br />

Safety-to-Cloud-Lösung präsentiert.<br />

Alle Sicherheitszuhaltungen<br />

und Sicherheitssensoren<br />

von Schmersal, die mit einem<br />

SD-Interface ausgestattet sind,<br />

sowie einige Sicherheitslichtgitter<br />

können über die Sicherheitssteuerung<br />

PSC1 oder ein<br />

SD-Gateway sowie über ein<br />

Edge-Gateway Daten in eine<br />

beliebige Cloud übertragen. Das<br />

SD („Serielle Diagnose“)-<br />

Interface dient der Übertragung<br />

nicht-sicherer Daten von Sicherheitssensoren<br />

und -zuhaltungen<br />

in der sicheren Reihenschaltung.<br />

Mit der Smart Safety Solution<br />

können damit alle zyklischen<br />

SD-Interface-Sensordaten in die<br />

Cloud übermittelt werden. Eine<br />

Verknüpfung dieser zyklischen<br />

SD-Daten innerhalb der Cloud<br />

bietet dem Anwender umfangreiche<br />

Diagnosemöglichkeiten,<br />

dazu zählen z. B. Schaltzyklen,<br />

die Zustandssituation der<br />

Sicherheit, Grenzbereichswarnungen,<br />

Abstandswarnungen<br />

und vieles mehr. Das<br />

Edge-Gateway leitet die Daten<br />

im OPC UA-Format weiter,<br />

einem standardisierten Protokoll<br />

für die M2M-Kommunikation.<br />

Diese Diagnoseinformationen<br />

können auf Bildschirmen<br />

visualisiert und über mobile<br />

Endgeräte wie Tablets oder<br />

Handys abgerufen werden.<br />

Damit wird eine standortunabhängige<br />

Kontrolle von<br />

Fertigungsprozessen ermöglicht.<br />

www.schmersal.com<br />

Sofort anfordern!<br />

Das umfassende Nachschlagewerk mit über 2.400 Seiten – unverzichtbar für Ihr Business.<br />

Gleich kostenlos anfordern per Telefon 0 96 04 / 40 89 88 oder unter conrad.biz/kataloge

MONTAGE- UND HANDHABUNGSTECHNIK<br />

Automatisierung<br />

leicht gemacht<br />

Kollaborierende Leichtbauroboter – ein Guide für Einsteiger<br />

Häufig sind Entscheider in kleinen und mittelständischen<br />

Unternehmen unsicher, ob und<br />

wie sich Fertigungsabläufe automatisieren<br />

lassen. Ein enormes Potenzial, um eine Vielzahl<br />

innerbetrieblicher Aufgaben zu optimieren,<br />

bietet die Leichtbaurobotik und insbesondere<br />

ihre Anwendung im Rahmen der Mensch-<br />

Roboter-Kollaboration (MRK).<br />

LIVE@<br />

Autor: Andreas Schunkert, Head of Technical Support<br />

Western Europe der Universal Robots GmbH, München<br />

Moderne kollaborierende Roboter sind<br />

echte Arbeitskollegen, die nach erfolgreich<br />

abgeschlossener Risikobeurteilung<br />

ohne oder nur mit minimaler Schutzumhausung<br />

direkt neben den menschlichen Mitarbeitern<br />

zum Einsatz kommen. Mensch und<br />

Maschine teilen sich die Workload und während<br />

der Leichtbauroboter beispielsweise<br />

noch ein Teil weiterverarbeitet, kann der<br />

Arbeiter schon die nachfolgenden Produktionsschritte<br />

vorbereiten. Diese Entlastung<br />

motiviert Mitarbeiter und führt dazu, dass<br />

diese sich wieder auf anspruchsvollere<br />

Aufgaben konzentrieren können.<br />

Dank der schnellen und einfachen<br />

Implementierung können Cobots – wie die<br />

kollaborierenden Roboter auch genannt<br />

werden – zudem im laufenden Betrieb ohne<br />

großen Zeitverlust immer neue Aufgaben<br />

übernehmen. Die MRK ist somit ein<br />

bewährtes Mittel, um:<br />

n die Effizienz der Produktion und somit<br />

auch die Produktivität zu steigern,<br />

n bei gegebenenfalls höherem Tempo trotzdem<br />

eine größere Präzision in der Fertigung<br />

zu erreichen,<br />

n die Betriebskosten bei gleichbleibender<br />

Qualität zu senken sowie<br />

n die Produktion schnell und flexibel an<br />

sich schnell ändernde Kundenbedürfnisse<br />

anzupassen.<br />

Ein wichtiger Faktor in der direkten Kollaboration<br />

zwischen Mensch und Roboter ist<br />

außerdem die Erhöhung der Sicherheit:<br />

Gerade bei der Arbeit mit Maschinen, wie<br />

Pressen, bei Pick & Place-Applikationen<br />

oder bei der Arbeit mit gefährlichen Werkstoffen,<br />

kann ein Cobot die Sicherheit für<br />

die Angestellten verbessern, indem er den<br />

gefährlichen Teil der Arbeitsschritte übernimmt.<br />

Für welche Aufgaben sind Cobots<br />

überhaupt geeignet?<br />

Kollaborierende Leichtbauroboter sind ideal<br />

geeignet, um repetitive Arbeitsschritte, die<br />

trotz hoher Wiederholungsrate mit immer<br />

derselben Kraft und Präzision ausgeführt<br />

werden müssen, zu übernehmen. Schwere<br />

Lasten können sie in der Regel zwar nicht<br />

stemmen, aber prinzipiell sind Modelle wie<br />

beispielsweise die von Universal Robots in<br />

der Lage, Aufgaben mit einer Nutzlast bis<br />

10 kg auszuführen. Denn die Roboter können<br />

für die gleichen Bewegungen program-<br />

miert werden, die auch ein Mensch ausführen<br />

kann. Und auch ihre Reichweite ähnelt<br />

mit 500 bis 1 300 mm der des menschlichen<br />

Arms.<br />

Zusätzlich lassen sich die Werkzeugschnittstellen<br />

der Roboter je nach individuellen<br />

Anforderungen flexibel mit unterschiedlichen<br />

Werkzeugen wie Greifern oder<br />

Vision-Sensoren bestücken und können<br />

somit verschiedenste Aufgaben übernehmen.<br />

Pick & Place, Polieren, Verpacken und<br />

Palettieren, Qualitätskontrolle, Montage,<br />

Maschinenbestückung, Schrauben, Laboranalyse<br />

und Tests, Kleben und Schweißen<br />

zählen vornehmlich zu den vielseitigen<br />

Anwendungsbereichen.<br />

Flexible Cobots lassen sich unkompliziert<br />

per Plug & Play mit verschiedenen<br />

AddOns erweitern bzw. für neue Aufgaben<br />

umrüsten: Universal Robots bietet hierfür<br />

den virtuellen Showroom UR+ mit einer<br />

großen Auswahl an kompatiblen Werkzeugen<br />

und anderem Zubehör. Für zusätzliche<br />

Vielseitigkeit und Kompatibilität verfügen<br />

die UR-Roboter zudem über diverse<br />

Schnittstellen, wie etwa Profinet und<br />

Ethernet/IP. Darüber hinaus können<br />

Anwender mittels einer TCP/IP-Verbin-<br />

18 <strong>Der</strong> <strong>Betriebsleiter</strong> 4/<strong>2018</strong>

MONTAGE- UND HANDHABUNGSTECHNIK<br />

Schulungen erleichtern den Einstieg<br />

Um den Einstieg in die Automatisierung insbesondere für<br />

kleinere und mittlere Betriebe zusätzlich zu erleichtern,<br />

bietet Universal Robots ein umfangreiches Schulungsangebot<br />

sowie das kostenlose Online-Schulungsprogramm<br />

„Universal Robots Academy“. Sechs Schulungseinheiten in<br />

Form von E-Learning-Modulen vermitteln Basiskenntnisse<br />

für die Programmierung von UR-Robotern, dazu kommen<br />

drei vertiefende Lernmodule. Zudem gibt es im neuen<br />

Trainingscenter von Universal Robots in München vielfältige<br />

Fortbildungen, die über die Grundlagen der UR-Academy<br />

hinausgehen. Hierzu zählen z.B. Basis- und Advanced-Schulungen<br />

für die Roboterbedienung sowie spezielle Lerneinheiten<br />

zu den Themen Sicherheit und Zertifizierung.<br />

Nach erfolgreich abgeschlossener Risikobeurteilung können die<br />

UR-Roboter direkt neben dem Menschen eingesetzt werden<br />

dung drei verschiedene Client Interfaces,<br />

eine RTDE-Schnittstelle und einen Dashboard-Server<br />

bedienen. Weiterhin können<br />

UR-Roboter auch als Modbus-Server oder<br />

Modbus-Client kommunizieren.<br />

Braucht man Programmierkenntnisse<br />

für die Implementierung?<br />

Cobots wie die Modelle von Universal<br />

Robots lassen sich auch ohne umfassende<br />

Programmierungserfahrung dank intuitiver<br />

3D-Visualisierung schnell einrichten und<br />

bedienen. Aufwändiges Programmieren im<br />

Code ist nicht zwingend erforderlich. So<br />

können die UR-Roboter zum Beispiel über<br />

Pfeiltasten auf dem Bildschirm oder durch<br />

einfaches „Anlernen“ des Roboterarms im<br />

„Teach-Modus“ programmiert werden.<br />

Hierbei führt der Anwender den Roboterarm<br />

per Hand an die Wegpunkte, die er im<br />

Rahmen seiner Arbeit anfahren soll und<br />

bringt ihm so seinen Arbeitsweg bei. <strong>Der</strong><br />

Ablauf der Applikation wird so Schritt für<br />

Schritt gespeichert. Dadurch kann ein<br />

UR-Roboter im laufenden Betrieb ohne<br />

großen Zeitverlust immer neue Aufgaben<br />

übernehmen.<br />

Ein Roboter für unterschiedliche<br />

Maschinen und Werkstücke?<br />

Für das Arbeiten mit variierenden Werkstücke<br />

oder unstrukturierten Anordnungen<br />

benötigt der Cobot Sensoren, die ihm beim<br />

Erfassen und Greifen der einzelnen Teile<br />

helfen. Zwar können moderne Roboterapplikationen<br />

mit den entsprechenden<br />

AddOns derart komplexe Prozesse leisten,<br />

einfacher umzusetzen ist eine solche Applikation<br />

in der Regel jedoch, wenn man die<br />

Werkstücke mit einfachen Sortiermaschinen<br />

wie Fließbändern oder Trichtern vorsortiert.<br />

Grundsätzlich gilt die Faustregel: Zuerst<br />

mechanisch vereinzeln, erst wenn das nicht<br />

mehr ausreicht, auf Kamera, Ultraschall<br />

oder andere Sensoren zurückgreifen.<br />

Sind Cobots sicher? Wie sieht es<br />

mit der Risikobeurteilung aus?<br />

Cobots sollten je nach der möglichen<br />

Gefährdung einen gewissen Grad an Zuverlässigkeit<br />

bei ihren Sicherheitsfunktionen<br />

nachweisen. Diese Zuverlässigkeit wird mit<br />

dem sog. Performance Level beschrieben,<br />

das gemäß der harmonisierten Norm EN<br />

ISO 13849-1:2008 von a (geringe Zuverlässigkeit/Fehlersicherheit)<br />

bis hin zu e (hohe<br />

Zuverlässigkeit/Fehlersicherheit) gegliedert<br />

ist. Die Roboter von Universal Robots<br />

wurden vom TÜV Nord mit einem Performance<br />

Level d zertifiziert, was der zweithöchsten<br />

Klassifizierung und auch der<br />

standardmäßig geforderten Sicherheit für<br />

Industrieroboter entspricht.<br />

Da Roboter in industriellen Umgebungen<br />

auch hin und wieder Dreck, Staub und<br />

Feuchtigkeit ausgesetzt sind, ist es zudem<br />

ratsam, auf eine entsprechende IP Klassifizierung<br />

gemäß IEC 60529 zu achten. Die<br />

Roboter von Universal Robots weisen eine<br />

Klassifizierung von IP54 für den UR5 und<br />

den UR10 und eine Klassifizierung von IP64<br />

für den UR3 auf.<br />

Zudem entscheidend wichtig: Um eine<br />

Roboter-Applikation abschließend auf ihre<br />

Sicherheit zu überprüfen, muss in jedem<br />

Fall eine Risikobeurteilung durchgeführt<br />