KEM Konstruktion 11.2019

Trendthemen: Messe SPS 2019, Machine Learning, Digitalisierung, Verwaltungstools, Additive Manufacturing, Predictive Maintenance; KEM Porträt: Peter Lutz, Director Field Level Communications, OPC; KEM Perspektiven: Digitale Pioniere - Rolls-Royce nutzt Virtual und Augmented Reality bereits

Trendthemen: Messe SPS 2019, Machine Learning, Digitalisierung, Verwaltungstools, Additive Manufacturing, Predictive Maintenance; KEM Porträt: Peter Lutz, Director Field Level Communications, OPC; KEM Perspektiven: Digitale Pioniere - Rolls-Royce nutzt Virtual und Augmented Reality bereits

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

TRENDS<br />

PERSPEKTIVEN<br />

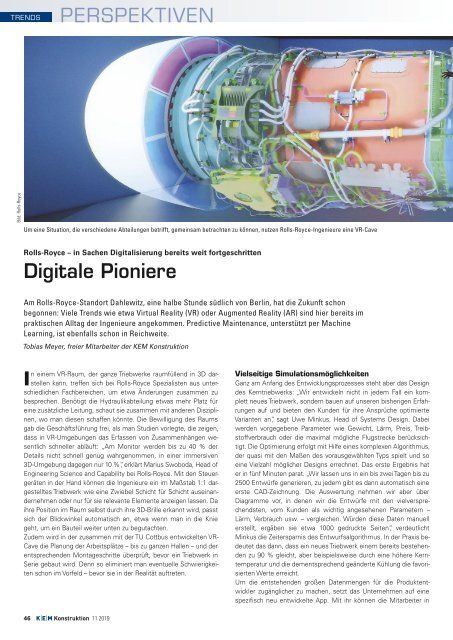

Bild: Rolls-Royce<br />

Um eine Situation, die verschiedene Abteilungen betrifft, gemeinsam betrachten zu können, nutzen Rolls-Royce-Ingenieure eine VR-Cave<br />

Rolls-Royce – in Sachen Digitalisierung bereits weit fortgeschritten<br />

Digitale Pioniere<br />

Am Rolls-Royce-Standort Dahlewitz, eine halbe Stunde südlich von Berlin, hat die Zukunft schon<br />

begonnen: Viele Trends wie etwa Virtual Reality (VR) oder Augmented Reality (AR) sind hier bereits im<br />

praktischen Alltag der Ingenieure angekommen. Predictive Maintenance, unterstützt per Machine<br />

Learning, ist ebenfalls schon in Reichweite.<br />

Tobias Meyer, freier Mitarbeiter der <strong>KEM</strong> <strong>Konstruktion</strong><br />

In einem VR-Raum, der ganze Triebwerke raumfüllend in 3D darstellen<br />

kann, treffen sich bei Rolls-Royce Spezialisten aus unterschiedlichen<br />

Fachbereichen, um etwa Änderungen zusammen zu<br />

besprechen. Benötigt die Hydraulikabteilung etwas mehr Platz für<br />

eine zusätzliche Leitung, schaut sie zusammen mit anderen Disziplinen,<br />

wo man diesen schaffen könnte. Die Bewilligung des Raums<br />

gab die Geschäftsführung frei, als man Studien vorlegte, die zeigen,<br />

dass in VR-Umgebungen das Erfassen von Zusammenhängen wesentlich<br />

schneller abläuft: „Am Monitor werden bis zu 40 % der<br />

Details nicht schnell genug wahrgenommen, in einer immersiven<br />

3D-Umgebung dagegen nur 10 %“, erklärt Marius Swoboda, Head of<br />

Engineering Science and Capability bei Rolls-Royce. Mit den Steuergeräten<br />

in der Hand können die Ingenieure ein im Maßstab 1:1 dargestelltes<br />

Triebwerk wie eine Zwiebel Schicht für Schicht auseinandernehmen<br />

oder nur für sie relevante Elemente anzeigen lassen. Da<br />

ihre Position im Raum selbst durch ihre 3D-Brille erkannt wird, passt<br />

sich der Blickwinkel automatisch an, etwa wenn man in die Knie<br />

geht, um ein Bauteil weiter unten zu begutachten.<br />

Zudem wird in der zusammen mit der TU Cottbus entwickelten VR-<br />

Cave die Planung der Arbeitsplätze – bis zu ganzen Hallen – und der<br />

entsprechenden Montageschritte überprüft, bevor ein Triebwerk in<br />

Serie gebaut wird. Denn so eliminiert man eventuelle Schwierigkeiten<br />

schon im Vorfeld – bevor sie in der Realität auftreten.<br />

Vielseitige Simulationsmöglichkeiten<br />

Ganz am Anfang des Entwicklungsprozesses steht aber das Design<br />

des Kerntriebwerks: „Wir entwickeln nicht in jedem Fall ein komplett<br />

neues Triebwerk, sondern bauen auf unseren bisherigen Erfahrungen<br />

auf und bieten den Kunden für ihre Ansprüche optimierte<br />

Varianten an“, sagt Uwe Minkus, Head of Systems Design. Dabei<br />

werden vorgegebene Parameter wie Gewicht, Lärm, Preis, Treibstoffverbrauch<br />

oder die maximal mögliche Flugstrecke berücksichtigt.<br />

Die Optimierung erfolgt mit Hilfe eines komplexen Algorithmus,<br />

der quasi mit den Maßen des vorausgewählten Typs spielt und so<br />

eine Vielzahl möglicher Designs errechnet. Das erste Ergebnis hat<br />

er in fünf Minuten parat. „Wir lassen uns in ein bis zwei Tagen bis zu<br />

2500 Entwürfe generieren, zu jedem gibt es dann automatisch eine<br />

erste CAD-Zeichnung. Die Auswertung nehmen wir aber über<br />

Diagramme vor, in denen wir die Entwürfe mit den vielversprechendsten,<br />

vom Kunden als wichtig angesehenen Parametern –<br />

Lärm, Verbrauch usw. – vergleichen. Würden diese Daten manuell<br />

erstellt, ergäben sie etwa 1000 gedruckte Seiten“, verdeutlicht<br />

Minkus die Zeitersparnis des Entwurfsalgorithmus. In der Praxis bedeutet<br />

das dann, dass ein neues Triebwerk einem bereits bestehenden<br />

zu 90 % gleicht, aber beispielsweise durch eine höhere Kerntemperatur<br />

und die dementsprechend geänderte Kühlung die favorisierten<br />

Werte erreicht.<br />

Um die entstehenden großen Datenmengen für die Produktentwickler<br />

zugänglicher zu machen, setzt das Unternehmen auf eine<br />

spezifisch neu entwickelte App. Mit ihr können die Mitarbeiter in<br />

46 K|E|M <strong>Konstruktion</strong> 11 2019