SB_19874BGLP

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Seite 5 des Schlussberichts zu IGF-Vorhaben 19874 BG<br />

können Eigenspannungswerte erreicht werden, welche betragsmäßig größer sind als die Werte<br />

der Haftzugfestigkeit, was bei bestimmten Geometriemerkmalen der Bauteile, wie Kanten, bei<br />

mehrachsigen Spannungszuständen durch mechanische Punkt- und Linienlasten oder bei thermischer<br />

Beanspruchung der beschichteten Bauteile zu katastrophalem Versagen führen kann<br />

(Delamination, Abplatzung von Schichtbestandteilen). Da Spritzschichten nach der Herstellung<br />

im spritzrauen Zustand vorliegen, ist für die meisten technischen Anwendungen eine mechanische,<br />

zumeist spanende Nachbearbeitung notwendig. Diese ist relativ aufwendig, da hohe Bearbeitungskräfte<br />

aus den oben genannten Gründen zu vermeiden sind. Beim Zerspanen ergeben<br />

sich bezogen auf den gesamten Herstellungsprozess weitere Probleme, da die Schichten mit<br />

deutlichem Übermaß aufgebracht werden müssen, nur geringe Vorschübe beim Spanen eingestellt<br />

werden können (lange Bearbeitungszeit) und da aufgrund der Schichtporosität beim Spanen<br />

nur eingeschränkt mit flüssigen Kühlschmierstoffen gearbeitet werden kann. Zusammenfassend<br />

betrachtet, bestehen bei Thermischen Spritzschichten zahlreiche technologiebedingten Nachteile,<br />

welche die Konkurrenzfähigkeit des Verfahrens und damit die Wettbewerbsfähigkeit von<br />

Spritzfachbetrieben einschränken:<br />

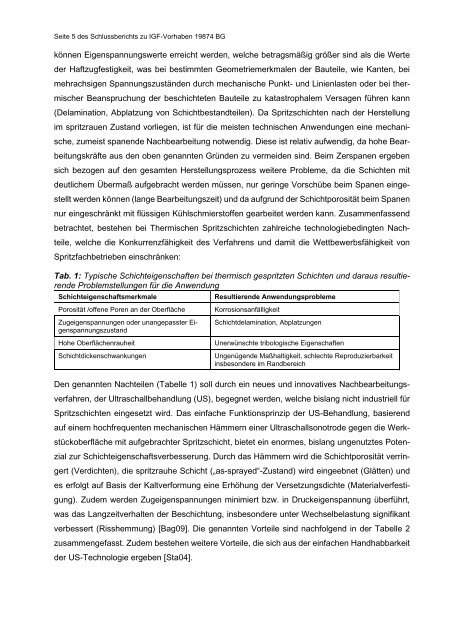

Tab. 1: Typische Schichteigenschaften bei thermisch gespritzten Schichten und daraus resultierende<br />

Problemstellungen für die Anwendung<br />

Schichteigenschaftsmerkmale<br />

Porosität /offene Poren an der Oberfläche<br />

Zugeigenspannungen oder unangepasster Eigenspannungszustand<br />

Hohe Oberflächenrauheit<br />

Schichtdickenschwankungen<br />

Resultierende Anwendungsprobleme<br />

Korrosionsanfälligkeit<br />

Schichtdelamination, Abplatzungen<br />

Unerwünschte tribologische Eigenschaften<br />

Ungenügende Maßhaltigkeit, schlechte Reproduzierbarkeit<br />

insbesondere im Randbereich<br />

Den genannten Nachteilen (Tabelle 1) soll durch ein neues und innovatives Nachbearbeitungsverfahren,<br />

der Ultraschallbehandlung (US), begegnet werden, welche bislang nicht industriell für<br />

Spritzschichten eingesetzt wird. Das einfache Funktionsprinzip der US-Behandlung, basierend<br />

auf einem hochfrequenten mechanischen Hämmern einer Ultraschallsonotrode gegen die Werkstückoberfläche<br />

mit aufgebrachter Spritzschicht, bietet ein enormes, bislang ungenutztes Potenzial<br />

zur Schichteigenschaftsverbesserung. Durch das Hämmern wird die Schichtporosität verringert<br />

(Verdichten), die spritzrauhe Schicht („as-sprayed“-Zustand) wird eingeebnet (Glätten) und<br />

es erfolgt auf Basis der Kaltverformung eine Erhöhung der Versetzungsdichte (Materialverfestigung).<br />

Zudem werden Zugeigenspannungen minimiert bzw. in Druckeigenspannung überführt,<br />

was das Langzeitverhalten der Beschichtung, insbesondere unter Wechselbelastung signifikant<br />

verbessert (Risshemmung) [Bag09]. Die genannten Vorteile sind nachfolgend in der Tabelle 2<br />

zusammengefasst. Zudem bestehen weitere Vorteile, die sich aus der einfachen Handhabbarkeit<br />

der US-Technologie ergeben [Sta04].