EPP 01.2024

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

TITEL » Verbindungstechnik<br />

sich die Baugruppe innerhalb der Dampfdecke befindet,<br />

desto schneller kann die Energieübertragung<br />

stattfinden.<br />

Maximale Lötqualität<br />

Für eine gleichmäßige Temperatursteigerung sorgt<br />

die patentierte „Soft Vapour Phase“ (SVP) Technologie.<br />

Das SVP führt dazu, dass die Komponenten während<br />

der Aufheizphase gleichmäßig erwärmt werden.<br />

Dank der integrierten Thermosensoren können die<br />

Zyklen zuverlässig aufgezeichnet und wiederholt<br />

werden. Durch das vibrationsfreie Transportsystem<br />

werden zuverlässige lineare- und Sattelprofile erzeugt.<br />

Im Anschluss findet das Abkühlen der Baugruppe<br />

statt. Generell bringt das Löten in der Dampfphase<br />

qualitativ sehr gute Ergebnisse. Falls Lunker<br />

vorhanden sind, ist das Vakuumverfahren die einzige<br />

Methode, diese nahezu komplett zu eliminieren. Mittels<br />

einer integrierten Vakuumeinheit wird während<br />

der Liquidusphase ein Vakuum erzeugt und die Lunker<br />

zuverlässig beseitigt. Die „InVapour“ Technologie<br />

des Unternehmens garantiert höchste Qualität der<br />

Lötergebnisse, indem die Baugruppe für den Vakuumprozess<br />

nicht aus dem Lötbereich bewegt werden<br />

muss.<br />

Trotzt der hohen Temperaturen in der Prozesskammer<br />

ist der Energieverbrauch wesentlich geringer als<br />

beim Konvektionslöten. Die Prozesskammer ist speziell<br />

isoliert, während die Dampfdecke durch gezielte<br />

Kühlung in einem bestimmten Level gehalten wird.<br />

Die Bereiche sind mittels Schleusen getrennt, somit<br />

ist der Wärmeverlust gering. Werkstückträger können<br />

gleichzeitig mehrere Platinen aufnehmen und<br />

zeitgleich löten. Individuell kann man die Träger mit<br />

mehreren Spuren ausrüsten, um so die bestmögliche<br />

Ausnutzung des Lötbereiches sicherzustellen.<br />

Eine Dampfphase für jeden Bedarf<br />

Die kompakte Hochleistungs-Inlineanlage CCS100<br />

arbeitet wie die bisherigen Maschinen des Herstellers<br />

ebenfalls mit nur einer Lötkammer. Für die neue<br />

Hochleistungsanlage wurde die Lötkammer deutlich<br />

vergrößert und durch den Einsatz eines Mehrfachträgersystems<br />

sind Handlingszeiten kein nennenswertes<br />

Thema mehr. Die Inlineanlage besteht aus mehreren<br />

Modulen, angefangen mit einer Pufferzone für Platinen,<br />

einer Beladestation, einer Prozesskammer, einem<br />

Kühlmodul, einer Entladestation sowie einem<br />

Rückführtransport für die Werkstückträger. Sie ist<br />

damit in der Lage, schnellste Taktzeiten zu ermöglichen.<br />

Platinen in Eurokartengröße können eine Taktzeit<br />

von 10 bis 12 Sekunden erreichen. Die IBL<br />

CCS100 Maschine wurde für den 24/7 Betrieb konzipiert<br />

und überzeugt mit ihrer hohen Prozessflexibilität<br />

und Produktivität inklusive ihrer zuverlässigen<br />

Lötqualität. Die moderne Anlagensteuerung ermöglicht<br />

eine präzise Prozesssteuerung sowie jederzeit<br />

einsehbare Prozessparameter und -schritte. Das<br />

komplette Datenmanagement geschieht mittels eines<br />

integrierten 21,5“ HMI Touch Panels. Nach dem<br />

Beladen wird der Werkstückträger in die Prozesskammer<br />

gefahren, in welcher der Lötprozess stattfindet.<br />

Während des Lötvorgangs bleibt der Werkstückträger<br />

reglos. Stattdessen wird die gesamte Dampfdecke<br />

vertikal zum Träger bewegt. Hier kommt die<br />

neu entwickelte „Vapour Energy Control“ (VEC) zum<br />

Einsatz. Die Dampfdecke kann millimetergenau die<br />

Lage verändern. Damit wird eine sehr präzise und<br />

Bild: IBL<br />

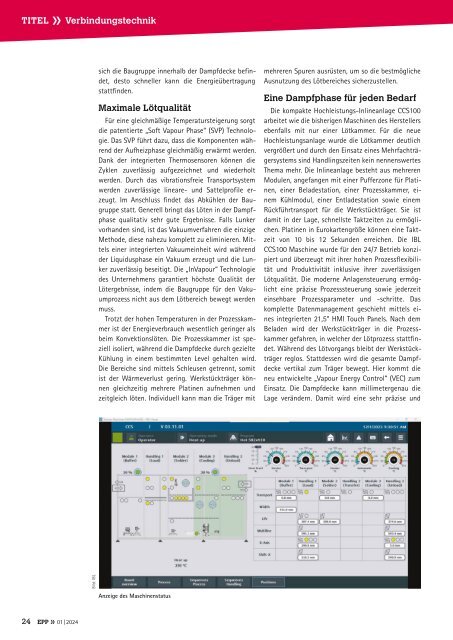

Anzeige des Maschinenstatus<br />

24 <strong>EPP</strong> » 01 | 2024