EPP 01.2024

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

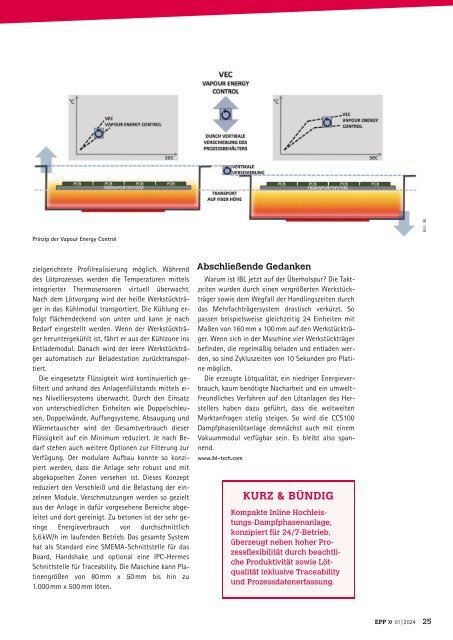

Prinzip der Vapour Energy Control<br />

Bild: IBL<br />

zielgerichtete Profilrealisierung möglich. Während<br />

des Lötprozesses werden die Temperaturen mittels<br />

integrierter Thermosensoren virtuell überwacht.<br />

Nach dem Lötvorgang wird der heiße Werkstückträger<br />

in das Kühlmodul transportiert. Die Kühlung erfolgt<br />

flächendeckend von unten und kann je nach<br />

Bedarf eingestellt werden. Wenn der Werkstückträger<br />

heruntergekühlt ist, fährt er aus der Kühlzone ins<br />

Entlademodul. Danach wird der leere Werkstückträger<br />

automatisch zur Beladestation zurücktransportiert.<br />

Die eingesetzte Flüssigkeit wird kontinuierlich gefiltert<br />

und anhand des Anlagenfüllstands mittels eines<br />

Nivelliersystems überwacht. Durch den Einsatz<br />

von unterschiedlichen Einheiten wie Doppelschleusen,<br />

Doppelwände, Auffangsysteme, Absaugung und<br />

Wärmetauscher wird der Gesamtverbrauch dieser<br />

Flüssigkeit auf ein Minimum reduziert. Je nach Bedarf<br />

stehen auch weitere Optionen zur Filterung zur<br />

Verfügung. Der modulare Aufbau konnte so konzipiert<br />

werden, dass die Anlage sehr robust und mit<br />

abgekapselten Zonen versehen ist. Dieses Konzept<br />

reduziert den Verschleiß und die Belastung der einzelnen<br />

Module. Verschmutzungen werden so gezielt<br />

aus der Anlage in dafür vorgesehene Bereiche abgeleitet<br />

und dort gereinigt. Zu betonen ist der sehr geringe<br />

Energieverbrauch von durchschnittlich<br />

5,6 kW/h im laufenden Betrieb. Das gesamte System<br />

hat als Standard eine SMEMA-Schnittstelle für das<br />

Board, Handshake und optional eine IPC-Hermes<br />

Schnittstelle für Traceability. Die Maschine kann Platinengrößen<br />

von 80 mm x 50 mm bis hin zu<br />

1.000 mm x 500 mm löten.<br />

Abschließende Gedanken<br />

Warum ist IBL jetzt auf der Überholspur? Die Taktzeiten<br />

wurden durch einen vergrößerten Werkstückträger<br />

sowie dem Wegfall der Handlingszeiten durch<br />

das Mehrfachträgersystem drastisch verkürzt. So<br />

passen beispielsweise gleichzeitig 24 Einheiten mit<br />

Maßen von 160 mm x 100 mm auf den Werkstückträger.<br />

Wenn sich in der Maschine vier Werkstückträger<br />

befinden, die regelmäßig beladen und entladen werden,<br />

so sind Zykluszeiten von 10 Sekunden pro Platine<br />

möglich.<br />

Die erzeugte Lötqualität, ein niedriger Energieverbrauch,<br />

kaum benötigte Nacharbeit und ein umweltfreundliches<br />

Verfahren auf den Lötanlagen des Herstellers<br />

haben dazu geführt, dass die weltweiten<br />

Marktanfragen stetig steigen. So wird die CCS100<br />

Dampfphasenlötanlage demnächst auch mit einem<br />

Vakuummodul verfügbar sein. Es bleibt also spannend.<br />

www.ibl-tech.com<br />

KURZ & BÜNDIG<br />

Kompakte Inline Hochleistungs-Dampfphasenanlage,<br />

konzipiert für 24/7-Betrieb,<br />

überzeugt neben hoher Prozessflexibilität<br />

durch beachtliche<br />

Produktivität sowie Lötqualität<br />

inklusive Traceability<br />

und Prozessdatenerfassung.<br />

<strong>EPP</strong> » 01 | 2024 25