You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

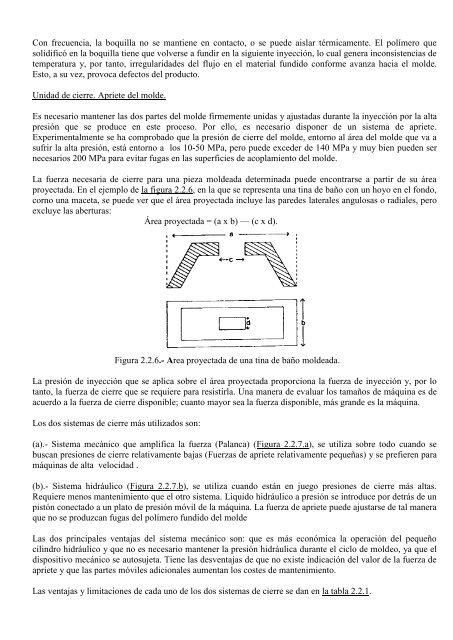

Con frecuencia, la boquilla no se mantiene en contacto, o se puede aislar térmicamente. El polímero quesolidificó en la boquilla tiene que volverse a fundir en la siguiente inyección, lo cual genera inconsistencias detemperatura y, por tanto, irregularidades del flujo en el material fundido conforme avanza hacia el molde.Esto, a su vez, provoca defectos del producto.Unidad de cierre. Apriete del molde.Es necesario mantener las dos partes del molde firmemente unidas y ajustadas durante la inyección por la altapresión que se produce en este proceso. Por ello, es necesario disponer de un sistema de apriete.Experimentalmente se ha comprobado que la presión de cierre del molde, entorno al área del molde que va asufrir la alta presión, está entorno a los 10-50 MPa, pero puede exceder de 140 MPa y muy bien pueden sernecesarios 200 MPa para evitar fugas en las superficies de acoplamiento del molde.La fuerza necesaria de cierre para una pieza moldeada determinada puede encontrarse a partir de su áreaproyectada. En el ejemplo de la figura 2.2.6, en la que se representa una tina de baño con un hoyo en el fondo,corno una maceta, se puede ver que el área proyectada incluye las paredes laterales angulosas o radiales, peroexcluye las aberturas:Área proyectada = (a x b) — (c x d).Figura 2.2.6.- Area proyectada de una tina de baño moldeada.La presión de inyección que se aplica sobre el área proyectada proporciona la fuerza de inyección y, por lotanto, la fuerza de cierre que se requiere para resistirla. Una manera de evaluar los tamaños de máquina es deacuerdo a la fuerza de cierre disponible; cuanto mayor sea la fuerza disponible, más grande es la máquina.Los dos sistemas de cierre más utilizados son:(a).- Sistema mecánico que amplifica la fuerza (Palanca) (Figura 2.2.7.a), se utiliza sobre todo cuando sebuscan presiones de cierre relativamente bajas (Fuerzas de apriete relativamente pequeñas) y se prefieren paramáquinas de alta velocidad .(b).- Sistema hidráulico (Figura 2.2.7.b), se utiliza cuando están en juego presiones de cierre más altas.Requiere menos mantenimiento que el otro sistema. Liquido hidráulico a presión se introduce por detrás de unpistón conectado a un plato de presión móvil de la máquina. La fuerza de apriete puede ajustarse de tal maneraque no se produzcan fugas del polímero fundido del moldeLas dos principales ventajas del sistema mecánico son: que es más económica la operación del pequeñocilindro hidráulico y que no es necesario mantener la presión hidráulica durante el ciclo de moldeo, ya que eldispositivo mecánico se autosujeta. Tiene las desventajas de que no existe indicación del valor de la fuerza deapriete y que las partes móviles adicionales aumentan los costes de mantenimiento.Las ventajas y limitaciones de cada uno de los dos sistemas de cierre se dan en la tabla 2.2.1.