STUDIE DER BABCOCK NOELL NUCLEAR GMBH ZUR ... - GSI

STUDIE DER BABCOCK NOELL NUCLEAR GMBH ZUR ... - GSI

STUDIE DER BABCOCK NOELL NUCLEAR GMBH ZUR ... - GSI

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

<strong>STUDIE</strong><br />

<strong>DER</strong> <strong>BABCOCK</strong> <strong>NOELL</strong> <strong>NUCLEAR</strong> <strong>GMBH</strong><br />

<strong>ZUR</strong> ERMITTLUNG <strong>DER</strong> KOSTEN<br />

FÜR DIE INDUSTRIELLE SERIENPRODUKTION<br />

<strong>DER</strong> VARIANTEN 4KDP UND 80KDP <strong>DER</strong> NUKLOTRON DIPOLE<br />

DES NEUEN BESCHLEUNIGERPROJEKTS <strong>DER</strong> <strong>GSI</strong>

INHALTSVERZEICHNIS:<br />

A. EINLEITUNG 4<br />

1. SCHNELL GEPULSTE SUPRALEITENDE DIPOLE 4<br />

2. GRUNDLEGENDE ANNAHMEN FÜR DIE KOSTEN<strong>STUDIE</strong> 6<br />

B. STANDARD NUKLOTRON DIPOL 4KDP 8<br />

1. LEITERSPEZIFIKATION 8<br />

2. WICKELN UND VAKUUMIMPRÄGNIEREN <strong>DER</strong> SPULE 9<br />

3. SPULENTESTS 13<br />

4. STÜTZSTRUKTUR AUS ALUMINIUMOXID 14<br />

5. ZUSAMMENBAU VON EISENJOCH UND MAGNET 16<br />

6. MAGNETFELD MESSUNGEN 17<br />

7. QUENCH SICHERUNG 18<br />

8. KRYOSTAT 19<br />

9. OPTION: SPEZIELL GESTALTETE JOCHENDEN 22<br />

C. STANDARD NUKLOTRON DIPOL 80KDP 22<br />

1. KONSTRUKTIVER AUFWAND 22<br />

2. MATERIAL- UND FERTIGUNGSAUFWAND 24<br />

3. KRYOSTAT 25<br />

D. ZUSAMMENFASSUNG 26<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 2 von 37<br />

24. Juli 2003

E. ZUSAMMENSTELLUNG <strong>DER</strong> KOSTEN 28<br />

1. ANMERKUNGEN ZU AUFGEFÜHRTEN POSITIONEN FÜR 4KDP UND 80 KDP 28<br />

2. ZUSAMMENFASSUNG <strong>DER</strong> KOSTEN DES NUKLOTRON DIPOLS 4KDP 29<br />

3. ZUSAMMENFASSUNG <strong>DER</strong> KOSTEN DES NUKLOTRON DIPOLS 80KDP 30<br />

F. ANHANG 31<br />

1. JOCHBLECHE EBG M 600-100A 31<br />

2. QUELLEN 34<br />

Bearbeitung der Studie:<br />

Dr. W. Walter Telefon ++49-931-903-6054<br />

Fax ++49-931-903-6010<br />

E-mail Wolfgang_Walter@bb-power.de<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 3 von 37<br />

24. Juli 2003

A. Einleitung<br />

1. Schnell gepulste supraleitende Nuklotron Dipole 4KDP und 80KDP<br />

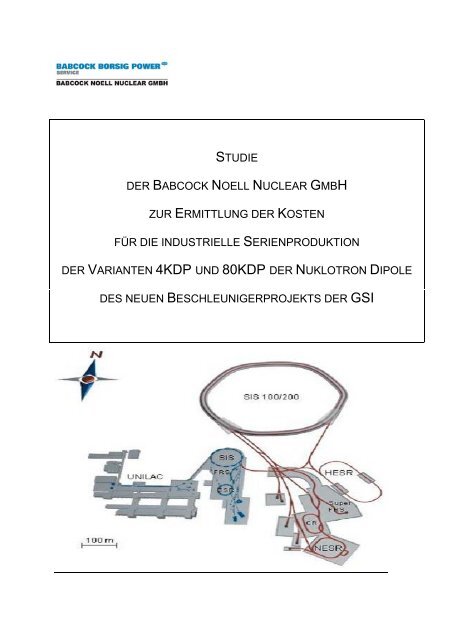

Für den SIS 100 Speicherring des neuen Beschleunigerprojekts der <strong>GSI</strong> werden 120<br />

Nuklotron Dipole benötigt. Es sind eisendominierte supraleitende Magneten im „Window<br />

Frame“ Design. Als Leiter wird ein Helium durchflossenes „Hollow-Tube“ NbTi Kabel<br />

eingesetzt. Die Magnete werden mit einer „Ramp Rate“ von 4 T/s schnell gepulst<br />

betrieben. Deswegen wird bei Ihrem Design besonderer Wert auf die Minimierung von<br />

Verlusten beim Betrieb gelegt.<br />

In dieser Studie wird die industrielle Serienproduktion von 120 Dipolen, inklusive<br />

Kryostaten und Heliumleitung, aber ohne Strahlrohr, betrachtet. Dabei werden zwei<br />

Grundvarianten für die Magnete berücksichtigt:<br />

i. Standard Nuklotron 4KDP<br />

Bei diesem Magneten ist das gesamte Joch auf eine Temperatur von 4,5 K gekühlt.<br />

Das Joch ist aus 1 mm starken Lamellen und verklebten Endblöcken (ca. 10 cm stark)<br />

aufgebaut. Die Endblöcke sind angefast und verschweißt. Für die 4KDP Magneten<br />

werden zwei Alternativen diskutiert:<br />

(a) Ein über die Gesamtlänge verklebtes Joch.<br />

(b) Im Polbereich zur Minderung der AC-Verluste speziell gestaltete Endblöcke.<br />

ii. Standard Nuklotron 80KDP<br />

Hier beträgt die Jochtemperatur 80 K und die Spule wird bei 4,5 K betrieben. Das Joch<br />

besteht, wie bei der 4KDP Variante, aus 1mm starken Lamellen, verfügt aber nicht<br />

über speziell gestaltete Endblöcke. Die Spulenbefestigung erfolgt mittels<br />

vorgespannter Bänder. Hierzu sind ein Keramikgegenlager und zusätzliche<br />

Abstandshalterungen zwischen Spule und Joch notwendig.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 4 von 37<br />

24. Juli 2003

Nuklotron Dipol 4KDP 80KDP<br />

Aperturgröße (mm) 112x56 108x52<br />

maximale Magnetische Induktion (T) 2 2<br />

Ramp Rate (T/s) 4 4<br />

Länge Joch (mm) 2600 2600<br />

Größe Joch (mm) 292x205.5 292x203.4<br />

Spaltbreite des Jochs (mm) 146x56.4 153x59.6<br />

Temperatur Joch (K) 4.5 80<br />

Lamellendicke (mm) 1 1<br />

maximaler Stanzgrad in % der Lamellendicke 5 % 5 %<br />

Füllfaktor des Jochs 0,98 0,98<br />

Masse bei 80K (kg) -- 950<br />

Masse bei 4.5K (kg) 950 40<br />

Toleranz der Apertur (mm) + 0,02 + 0,02<br />

Toleranz der Kontaktflächen der Halbjoche (mm) + 0,02 + 0,02<br />

Toleranz der Länge der Halbjoche ca. 1 Blech ca. 1 Blech<br />

Durchmesser Kryostat (m) 0.685 0.685<br />

Spule<br />

Anzahl Windungen 16 16<br />

Anzahl Lagen 2 2<br />

SC Kabellänge (m) 107 107<br />

Durchmesser der Filamente (µm) 4-6 4-6<br />

Twist Pitch (mm) 4 4<br />

Wiederholfrequenz (Hz) 1 1<br />

Maßtoleranz der Spulen (mm) 0,1 0,1<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 5 von 37<br />

24. Juli 2003

2. Grundlegende Annahmen für die Kostenstudie<br />

In dieser Kostenstudie wird ein unverbindlicher Richtpreises für die industrielle<br />

Serienproduktion von 120 Nuklotron Dipolen, wie oben beschrieben, ermittelt. Die<br />

Genauigkeit des hier genannten Gesamtpreises für 120 Magnete schätzen wir mit +10 %<br />

ein. Stand der Kostenangabe ist 05/2003.<br />

Speziell bei kostenkritischen Positionen wurde eine verlässliche Basis durch Anfragen bei<br />

mehreren Zulieferern und anschließende Preisvergleiche geschaffen. Um mit vertretbarem<br />

Aufwand ein optimale Genauigkeit der Kostenschätzung zu erreichen, wurden einzelne<br />

Kosten auf Grund unserer langjährigen Erfahrung im Bau von Magneten und<br />

Magnetsystemen ohne Anfragen bei Zulieferern abgeschätzt. Hierzu wurden Daten aus<br />

Angeboten und Aufträgen, z.B. für ESRF, HERA und LHC, verwendet und auf den Stand<br />

2003 skaliert. Zur Abschätzung der Fertigungszeiten hat sich insbesondere ein Vergleich<br />

mit der Abwicklung des Auftrags für die ESRF Dipole angeboten. Bei diesen Dipolen<br />

handelt es sich um normalleitende Magnete. Trotzdem gibt es einen großen Überlapp in<br />

den verwendeten Fertigungsmethoden und notwendigen Fertigungsschritten.<br />

Die Herstellung von insgesamt 120 Magneten ist eine industrielle Kleinserienfertigung.<br />

Eine derartige Serienproduktion ist immer durch Anlaufzeiten gekennzeichnet, in denen<br />

man sich langsam der Fertigungsgeschwindigkeit der laufenden Serie annähert. Diesen<br />

Effekt können wir momentan bei der Fertigung der supraleitenden Dipol-Magnete für den<br />

LHC am CERN beobachten (siehe unten abgebildete Lernkurve). Bei unserer<br />

Kostenermittlung wird das Anlaufen der Serienproduktion mit berücksichtigt.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 6 von 37<br />

24. Juli 2003

Stunden<br />

3.000 h<br />

2.500 h<br />

2.000 h<br />

1.500 h<br />

1.000 h<br />

500 h<br />

Fertigung Cold Mass<br />

0 h<br />

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30<br />

Magnet<br />

Soll Ist m. Rep. Ziel V-Ist<br />

Abbildung: Lernkurve der Fertigung der „Cold Mass“ für die LHC Dipole bei BNN<br />

Als reine Fertigungszeit werden 1,5 Jahre angenommen. Im Vorfeld ist noch Zeit für<br />

konstruktive Vorarbeiten zu berücksichtigen. Unter Annahme der von uns für diese Studie<br />

ermittelten Fertigungszeiten und einer Arbeit im 2-Schicht Betrieb, ist eine Fertigung der<br />

Magnete ohne größere Parallelisierung von Fertigungsschritten möglich. Insbesondere<br />

wird nur eine Wickelmaschine und ein Backwerkzeug für das Vakuumimprägnieren<br />

benötigt.<br />

In den angegebenen Kosten sind firmeninterne Zuschläge von 25 % enthalten. Dabei<br />

wurde je ein 5-prozentiger Wagnis- und Gewinnzuschlag durch Babcock Noell Nuclear<br />

(BNN) berücksichtigt. Einen Unternehmensgewinn von 5 % sehen wir als branchenüblich<br />

an. Die durch die <strong>GSI</strong> vorgegebene Spezifikation der Magnete musste durch eine Reihe<br />

von plausiblen Annahmen für Dimensionen, Toleranzen und Materialien ergänzt werden,<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 7 von 37<br />

24. Juli 2003

um einen Endpreis mit der oben genannten Genauigkeit angeben zu können. Diese<br />

Annahmen konnten jedoch im Rahmen dieser Studie nicht detailliert auf Ihre technische<br />

Machbarkeit hin überprüft werden. Deswegen halten wir einen Wagniszuschlag von 5 %<br />

für sinnvoll.<br />

In den Kosten sind keinerlei Entwicklungsaufwendungen berücksichtigt. Kosten für<br />

Verpackung und Transport sind im Endpreis nicht enthalten.<br />

B. Standard Nuklotron Dipol 4KDP<br />

1. Leiterspezifikation<br />

Verwendet wird ein zwangsgekühlter Supraleiter. Um einen Hohlleiter aus einer Kupfer-<br />

Nickel Legierung ist der NbTi Supraleiter angebracht. Die Isolierung erfolgt durch drei<br />

aufeinander folgende Schichten aus Nichrome Draht, Kapton Folie und Glasfaser Band.<br />

Die Kühlung des Supraleiters auf 4,5 K erfolgt mittels Helium, welches durch den<br />

Hohlleiter fliest. Der Durchmesser des Kabels inklusive Isolierung ist 7 mm, davon hat der<br />

Helium Kühlkanal einen Durchmesser von 4 mm.<br />

Abbildung: Aufbau des supraleitenden Kabels der Nuklotron Dipole<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 8 von 37<br />

24. Juli 2003

Die Preisfindung des Supraleiters erfolgt in Absprache mit der <strong>GSI</strong>. Er wird als 10 % über<br />

dem Preis des Supraleiters der LHC Dipol Magnete angenommen.<br />

Das Design des Leiters muss beim Wickeln und Imprägnieren der Spule berücksichtigt<br />

werden. Der Aufbau mit einem außen liegenden Supraleiter, der nur durch eine<br />

Isolationsschicht geschützt ist erfordert eine sorgfältige Handhabung beim Wickeln. Es<br />

muss sichergestellt werden, dass beim Wickeln die empfindlichen Strands nicht<br />

beschädigt werden. Außerdem sollten bei einem Helium gekühlten Hohlleiter Helium-<br />

Lecktests vor dem Imprägnieren und an der fertigen Spule eingeplant werden.<br />

2. Wickeln und Vakuumimprägnieren der Spule<br />

Es handelt sich um eine gekröpfte Sattelspule mit 2 Lagen und je 4 Windungen pro Lage.<br />

Prinzipiell können gekröpfte Sattelspulen zunächst eben gewickelt und anschließend<br />

gekröpft werden. Hierzu müssen die Lagen einzeln gewickelt, gekröpft und anschließend<br />

verbunden werden. Für eine Kupferspule kann dies eine kostengünstige<br />

Fertigungsmethode sein, da die Lagenverbindungen einfach gelötet werden können. Bei<br />

einer supraleitenden Spule sind Leiterverbindungen aber ungleich komplizierter und<br />

sollten innerhalb einer Spule vermieden werden. Deswegen wird hier davon ausgegangen,<br />

dass die Spule aus einem zusammenhängenden Leiterstück gewickelt und bereits beim<br />

Wickeln gekröpft wird. Dies muss bei der Auswahl der Wickelmaschine und in den<br />

Fertigungszeiten berücksichtigt werden.<br />

Man benötigt eine mechanisch aufwendige Wickelmaschine, um die Spule aus einem<br />

Leiterstück zu Wickeln. Eine entsprechende Maschine wurde bei Herstellern angefragt.<br />

Da ein empfindlicher Supraleiter gewickelt wird, müssen die Zugkräfte genau und aktiv<br />

geregelt werden. Wir sind von typischen Zugkräften um 500 N ausgegangen und einer<br />

zulässigen Zugschwankung von 5 %. Um die Zugkräfte aufzubringen wird der Leiter über<br />

eine Magnetpulver-Bremse gebremst. Punktuelle hohe Kräfte auf den Leiter müssen<br />

vermieden werden um den Supraleiter nicht zu zerstören. Deswegen wird der Leiter von<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 9 von 37<br />

24. Juli 2003

einer langen Raupe gehalten, um die Kräfte gleichmäßig auf einen größeren Bereich zu<br />

verteilen. Der Abwickler wurde so ausgelegt, dass 5 Spulen aus einer Trommel gewickelt<br />

werden können.<br />

Eine Maschine zum Wickeln von (verkürzten) Prototypen der Nuklotron Dipole ist bei BNN<br />

vorhanden (siehe Abbildung) und müsste nur geringfügig modifiziert werden. Sollte die<br />

Serienfertigung der Magnete bei BNN im Anschluss an den LHC Dipolauftrag erfolgen,<br />

wären Kosteneinsparungen durch Verwendung der Portal-Wickelmaschinen der LHC<br />

Dipole (siehe Abbildung) möglich. Für diese müsste nur der Wickelkern und die<br />

Leiterführung den neuen Gegebenheiten angepasst werden. Allerdings muss eine solche<br />

Vorgehensweise rechtzeitig mit CERN abgestimmt werden.<br />

Abbildung: Wickelmaschine der BNN, die für die Fertigung (verkürzter) Prototypen<br />

geeignet ist. Mit der Anlage wurden supraleitende Racetrack-Spulen gewickelt.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 10 von 37<br />

24. Juli 2003

Abbildung: Portal-Wickelmaschine für die Serienproduktion der LHC Dipole in Würzburg<br />

Es wird davon ausgegangen, dass die Lagenüberstiege im Bereich der Spulenköpfe und<br />

nicht im Bereich der parallelen Spulenschenkel erfolgt. Pro Spule ist ein Lagenüberstieg<br />

notwendig. Dieser wird mit einem Presswerkzeug vorgebogen, wobei möglichst große<br />

Biegeradien verwendet werden, um Schäden am Leiter zu vermeiden.<br />

Der Leiter selbst ist bereits durch je eine Lage aus Nichrome, Kapton und Glasfaser<br />

isoliert. Als weitere Isolierung ist eine Grundisolierung der gesamten Spule vorgesehen.<br />

Bereits beim Wickelvorgang müssen Glas-Rowings beigelegt werden, um die Zwickel<br />

zwischen den Kabeln bzw. zwischen Kabel und Grundisolation auszufüllen. Hierdurch<br />

werden beim späteren Imprägnieren lokale Harzanreicherungen und Hohlstellen<br />

vermieden. Bezüglich der Positionierung des Leiters sind beim Wickeln der Spulen<br />

Toleranzvorgaben von ca. 0,1 mm einzuhalten. Dies kann dazu führen, dass<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 11 von 37<br />

24. Juli 2003

kostspieligere Formstücke aus GFK, statt der in der Studie angenommenen Glas-<br />

Rowings, in die Zwickel zwischen den Kabeln eingesetzt werden müssen. Der Einsatz von<br />

GFK Formstücke bedingt dann auch einen größeren Aufwand beim Wickeln der Spule.<br />

Eine detaillierte Untersuchung der Fragestellung ob mit einfachen Glas-Rowings die<br />

geforderte Toleranz eingehalten werden kann, erscheint deswegen sinnvoll.<br />

Nach dem Wickeln wird eine Grundisolation durch Umwickeln der Spule mit einem<br />

Glasfaserband aufgebracht. Für diesen Arbeitsschritt wurden zwei Optionen<br />

berücksichtigt: einerseits das Umwickeln mit Glasfaserband von Hand und andererseits<br />

maschinelles Umwickeln der geraden parallelen Spulenschenkel kombiniert mit<br />

händischem Umwickeln der gekröpften Bereiche. Maschinelles Aufbringen der Isolation ist<br />

zwar prinzipiell auch für die gesamte Spule möglich, erfordert aber eine mechanisch<br />

aufwendig konstruiertes Werkzeug und scheidet aus Kostengründen aus. Für die geraden<br />

Abschnitte können hingegen Standardmaschinen verwendet werden. Ein erster Vergleich<br />

der verschiedenen Optionen hat gezeigt, dass ein Aufbringen der Grundisolation von Hand<br />

die kostengünstigste Variante ist. Zur Ermittlung des Endpreises wurde deshalb das<br />

Isolieren von Hand angenommen.<br />

Die Spulen werden mehrlagig halbüberlappend mit dem Glasfaserband umwickelt, so dass<br />

eine Grundisolation von ca. 3 mm Gesamtstärke entsteht.<br />

Die Qualität des Isolationssystems hängt stark von der Art des angewandten<br />

Imprägnierverfahrens ab. Das von BNN verwendete heißhärtende<br />

Vakuumimprägnierverfahren „Orlitherm“ gewährleistet in besonderem Maße hohe<br />

Spannungsfestigkeit, hohe mechanische Festigkeit und Strahlenbeständigkeit.<br />

Die fertig isolierte Spule wird in einem Umluftofen getrocknet, um der Isolation die<br />

Feuchtigkeit zu entziehen. Danach wird die Spule in ein Press- und Backwerkzeug<br />

eingebaut. Dieses Werkzeug bestimmt die Außenkontur der fertigen Spule und über den<br />

Pressdruck auf die gesamte Spulenoberfläche die Qualität der Isolation. Spule und<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 12 von 37<br />

24. Juli 2003

Werkzeug werden dann in einem Autoklaven montiert. Dort werden sie auf ca. 70°C<br />

erwärmt, es wird Vakuum gezogen und danach wird das vorevakuierte und erwärmte Harz<br />

eingelassen. Nachdem das Harz die Spule durchtränkt hat und im Steigrohr zu sehen ist,<br />

wird Stickstoff eingelassen. Langjährige Erfahrung in Konstruktion und Bau solcher<br />

Werkzeuge ist notwendig, um Hohlstellen, die sich aufgrund von Harzstau bilden können,<br />

zu vermeiden. Nach dem Aushärten des Harzes und dem Abkühlen wird die Spule aus<br />

dem Werkzeug ausgebaut und verputzt.<br />

Die Arbeitszeiten für das Wickeln und Vakuumimprägnieren der Spule wurde aufgrund<br />

unserer Erfahrungswerte abgeschätzt. Wickel- und Bandagiermaschine wurden bei<br />

verschiedenen Herstellern angefragt.<br />

3. Spulentests<br />

Es werden folgende Tests berücksichtigt:<br />

• Prüfung auf Windungsschluss<br />

Wir gehen von einer Windungsprüfspannung von 40 V pro Windung aus. Dieser Test<br />

wird je einmal nach dem Wickeln der Spule, an der imprägnierten Spule und als<br />

Abnahmetest durchgeführt. Vergleichbare Tests, mit einer etwas höheren Spannung,<br />

führen wir für die LHC Dipole durch.<br />

• Prüfung der Grundisolation<br />

Es wird von einer Prüfspannung von 5 kV gegen Erde ausgegangen. Bei jeder Prüfung<br />

auf Windungsschluss wird auch eine Prüfung der Grundisolation durchgeführt. Auch<br />

hier können wir auf Erfahrung in der Durchführung zurückgreifen.<br />

• Helium Lecktest<br />

Dieser Test ist der aufwendigste Spulentest. Das Equipment ist hier kostspieliger, als<br />

bei den anderen Tests und auch der Zeitaufwand ist höher. Für den Test werden ein<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 13 von 37<br />

24. Juli 2003

Lecksucher inkl. Auswertsoftware und Wagen, eine Messröhre, ein Vakuumbehälter,<br />

eine Vakuumpumpe und diverse Kleinteile wie Vakuumschläuche und Flansche<br />

benötigt. Die Rüstzeiten sind hier nicht unerheblich und das Abpumpen des Vakuums<br />

ist zeitaufwendig. Insgesamt ist mit einer Testzeit von etwa 7 Stunden pro Spule zu<br />

rechnen, wovon die Messzeit nur ca. 30 Minuten ist. Es wird angenommen, dass der<br />

Leiter bereits im geprüften Zustand geliefert wird. Der Test wird von BNN nach dem<br />

Wickeln der Spule durchgeführt. Außerdem wird in Stichproben an 20 % der montierten<br />

Magnete auf He Lecks getestet. Erfahrung im Durchführen solcher Tests und auch das<br />

notwendige Equipment ist bei BNN z.B. aus der Fertigung der Wendelstein 7-X Spulen<br />

vorhanden. Unsere Erfahrungswerte sind in die Kalkulation für diese Studie<br />

eingeflossen und durch Rücksprache mit Lieferanten für das Mess Equipment<br />

abgesichert worden.<br />

Weitere Sonderprüfungen werden hier nicht berücksichtigt. Notwendiges Test Equipment,<br />

insbesondere das vollständige Equipment für den Helium Lecktest, ist bei BNN vorhanden.<br />

Die Hardware-Kosten sind deshalb nicht im Endpreis enthalten und müssten<br />

gegebenenfalls bei anderen Herstellern addiert werden.<br />

4. Stützstruktur aus Aluminiumoxid<br />

Zwischen den parallelen geraden Schenkeln der Spule befindet sich eine Stützstruktur, die<br />

einerseits die Spule abstützt und andererseits das Strahlrohr aufnimmt. Nach Vorgabe der<br />

<strong>GSI</strong> soll diese Struktur aus Aluminiumoxid gefertigt werden. Gespräche mit verschiedenen<br />

Zulieferern haben gezeigt, dass es sich hierbei um eine anspruchsvolle und aufwendige<br />

Sonderfertigung handelt. Nach unseren Informationen ist auf dem deutschen Markt<br />

voraussichtlich kein Zulieferer in der Lage diese Struktur am Stück zu fertigen, da<br />

entsprechend große Öfen zum Brennen des Aluminiumoxids bei den Herstellern nicht<br />

vorhanden sind. Deswegen wird die Struktur aus Einzelstücken zusammengefügt, wobei<br />

die Verbindungsstellen nicht vakuumdicht sein müssen.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 14 von 37<br />

24. Juli 2003

Die Angebote welche wir für die Aluminiumoxid Stützstruktur erhalten haben, zeigen große<br />

Schwankungen. Dies verdeutlicht, dass es sich um eine anspruchsvolle Fertigung mit<br />

großen Kalkulationsrisiken handelt. Dies rührt nicht zuletzt daher, dass derart große<br />

Komponenten aus Aluminiumoxid mit den geforderten Genauigkeiten sehr marktuntypisch<br />

sind.<br />

Abbildung: Prototyp einer Nuklotron Dipol-Spule zusammen mit Stützstruktur<br />

Alternativ schlagen wir als preisgünstigere Variante eine Fertigung aus GFK (z.B. G10)<br />

vor. Hierdurch ist eine Kostenreduktion von über 90 % bei der Stützstruktur gegenüber<br />

dem mittleren Preis einer Aluminiumoxid Variante möglich. Bei der Materialwahl für die<br />

Stützstruktur muss jedoch auch der Wärmeausdehnungskoeffizient der Materialien<br />

berücksichtigt werden. Die Montage des Magneten erfolgt bei Raumtemperatur. Eine<br />

kraftschlüssige Verbindung zwischen Spule und Stützstruktur muss aber auch bei der<br />

Betriebstemperatur von 4 K gewährleistet sein. Dies sicher zu stellen kann für eine GFK<br />

Stützstruktur mit einem größeren fertigungstechnischen Aufwand, verglichen mit einer<br />

Struktur aus Aluminiumoxid, verknüpft sein.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 15 von 37<br />

24. Juli 2003

Die parallelen geraden Schenkel der Spule werden durch die oben abgebildete<br />

Stützstruktur in ihrer Bewegung beim gepulsten Betrieb des Magneten eingeschränkt. Für<br />

die gekröpften Enden ist in dieser Studie keine Verstärkung oder Stützstruktur<br />

berücksichtigt. Da aber Leiterbewegungen das Risiko eines Quenches erhöhen, erachten<br />

wir eine genauere Untersuchung der Ausführung der Spulenenden für sinnvoll.<br />

5. Zusammenbau von Eisenjoch und Magnet<br />

Das Eisenjoch des Magneten besteht aus zwei symmetrischen laminierten Halbjochen. Als<br />

Jochblech wird der Typ EBG M 600-100A in 1 mm Blechdicke verwendet. Der Füllfaktor<br />

des Jochs ist mit 98 % vorgegeben. Mechanische und magnetische Eigenschaften des<br />

Blechs finden sich im Anhang. Die Jochbleche sind mit einer Backlack Beschichtung<br />

überzogen. Die 100 mm starken Endblöcke sind angefast und verschweißt.<br />

Der geforderte Stanzgrad von maximal 5 % der Blechdicke, also hier 0,05 mm, ist nach<br />

unseren Erfahrungen mit Stanzbetrieben eine anspruchsvolle Forderung. Da es sich um<br />

eine Anforderung handelt die relativ stark von den Standardforderungen, z.B. beim<br />

Transformatorenbau, abweicht. Gegenüber einem Stanzgrad von max. 0,08 mm ist bei<br />

einem max. Grad von 0,05 mm ein etwa doppelt so häufiges Nachschleifen des<br />

Werkzeugs erforderlich. Durch eine entsprechende Lockerung der Spezifikation sind<br />

Kostenreduktionen beim Stanzen der Jochblech von mehr als 10 % möglich. Es muss<br />

aber sicher gestellt werden, dass Punktkontakte zwischen den Blechen vermieden<br />

werden, da diese zu Wirbelstromverlusten im Joch führen.<br />

Beim Stapeln der Jochbleche muss berücksichtigt werden, dass Bleche aus<br />

verschiedenen Produktionschargen gemischt werden. Dies geschieht, um Unterschiede<br />

zwischen den Blechen verschiedener Chargen auszugleichen und in der Serie Joche mit<br />

möglichst gut übereinstimmenden Eigenschaften zu erhalten. Der Arbeitsaufwand für das<br />

Mischen schlägt sich in den Herstellkosten und der Dauer nieder.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 16 von 37<br />

24. Juli 2003

Zum Stapeln der Endpakete und des gesamten Halbjochs werden jeweils speziell<br />

angefertigte Werkzeuge benötigt. In diese werden die Bleche eingelegt und mit<br />

Gewindestangen vorgespannt. Um den vorgegebenen Füllfaktor zu erreichen, müssen die<br />

Halbjoche außerdem vermessen und gewogen werden. Nach Bedarf müssen dann noch<br />

Bleche hinzugefügt oder weggenommen werden.<br />

Das Verbacken der in das Werkzeug gespannten Joche erfolgt über Nacht in einem Ofen.<br />

Das Stapelwerkzeug dient auch zum Vorspannen des Jochs beim Verschweißen. Die<br />

Montage der mit Grundierung und Decklack gestrichenen Halbjoche mit den Spulen erfolgt<br />

mittels eines Montagewerkzeugs. Hiermit kann ein Halbjoch gewendet und fixiert werden,<br />

die Spule montiert und das zweite Halbjoch aufgesetzt und fixiert werden. Anschließend<br />

müssen noch diverse Spulenanschlüsse montiert werden. Montagezeiten und<br />

Werkzeugkosten für das Joch wurden auf der Grundlage unserer Erfahrungen beim Bau<br />

der ESRF Dipole ermittelt.<br />

6. Magnetfeld Messungen<br />

Übliche warme Standard-Magnetfeld Messungen (Integral (B*dL) vs. Strom, Effektive<br />

Länge, Harmonische im Feld bis N=6, Winkellage der Mittelebenen, Magnetisches<br />

Zentrum in Längsrichtung) sind in dieser Studie berücksichtigt.<br />

Ausgehend von diesen Messgrößen ist das notwendige Mess-Equipment (Rotating Coil<br />

Messvorrichtung, Laseranordnung zum Setzen von Justiermarken etc.) für die Nuklotron<br />

Dipole veranschlagt worden. Um die Zusammensetzung des Endpreises aber möglichst<br />

transparent zu gestalten, wurde die benötigte Hardware komplett im Endpreis<br />

berücksichtigt.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 17 von 37<br />

24. Juli 2003

Kalte Magnetfeldmessungen werden üblicherweise am Standort des Experiments<br />

durchgeführt. Dies geschieht oftmals durch den Auftraggeber selbst, oder mit beigestellten<br />

Messmitteln. Je nach Verfahren variieren die Kosten hier stark. Deswegen werden kalte<br />

Magnetfeldmessungen im Endpreis nicht berücksichtigt.<br />

7. Quench Sicherung<br />

Die Quench Sicherung der Magnete erfolgt in Abstimmung mit der <strong>GSI</strong> durch eine kalte<br />

Diode. Üblicherweise werden die kalten Dioden separat von einem Lieferanten gefertigt<br />

und dem Magnetlieferanten beigestellt.<br />

Zur Kostenermittlung haben wir den Ansatz verfolgt, auf den Ist-Preis einer möglichst gut<br />

vergleichbaren kalten Diode eines anderen Magnetsystems zurückzugreifen. Hier bieten<br />

sich die kalten Dioden der HERA Dipole (B = 4,682 T bei I = 5027 A, typische<br />

gespeicherte Energie pro Dipol beim Quench 1,37 MJ) an. Ausgehend von den Daten<br />

einer Nachbestellung von kalten Dioden für HERA 1995/96 konnten die Kosten für die<br />

kalten Dioden für die Nuklotron Dipole inklusive Gehäuse sowie warmen und kalten<br />

elektrischen Tests ermittelt werden.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 18 von 37<br />

24. Juli 2003

Abbildung: Kalte Diode zum Quench-Schutz der supraleitenden HERA Magnete<br />

8. Kryostat<br />

Es wird ein Kryostat für flüssiges Helium angenommen mit einem Vakuum- und einem<br />

Stickstoffschild und einer He-Leckrate kleiner 10 -9 mbar*l/s. Der Kryostat wird aus<br />

Edelstahl 1.4404 als Grundmaterial mit Schweißzusatz 1.4455 gefertigt. Alle Materialien<br />

werden komplett mit 3.1b Zeugnissen belegt. Für den Kryostaten ist eine Oberflächenriß-<br />

Prüfung (Schweißnähte Rot-Weiß), ein Helium-Integraltest und eine Verfahrensprüfung<br />

(TÜV Prüfung) vorgesehen. Es wird nicht davon ausgegangen, dass der Kryostat nach der<br />

Druckbehälterverordnung zu fertigen ist.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 19 von 37<br />

24. Juli 2003

Abbildung: Skizze des Aufbaus eines Kryostaten für 4KDP Dipole<br />

An der Innenwand des Kryostaten sind Halterungen zur Aufhängung des Magneten<br />

angebracht. Aufhängungen an den Enden des Jochs werden als ausreichend<br />

angenommen. Verschiedene Methoden zur Aufhängung wurden alternativ untersucht:<br />

Methode Gewindestangen<br />

aus Edelstahl V2A<br />

Rundstäbe aus<br />

Cronifer<br />

Tragriemen aus<br />

GFK<br />

Wärmeisolation nicht optimal Gut sehr gut<br />

Kosten 45 % 100 % 120 %<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 20 von 37<br />

24. Juli 2003

Abbildung: Modell eines Nuklotron Dipols aufgehängt im Kryostaten<br />

V2A Gewindestangen oder Rundstäbe (siehe Abbildung eines Nuklotron Modell<br />

Magneten) sind die kostengünstigste Lösung. Sollte die Auslegung des Magneten zeigen,<br />

dass eine bessere thermische Entkopplung von Magnet und Kryostat notwendig ist, so<br />

sind hier einige Alternativvorschläge genannt. Eine Möglichkeit ist die Verwendung von<br />

Stangen aus einem Metall, welches ein schlechterer Wärmeleiter als V2A ist, wie dem<br />

hochlegierten Edelstahl Cronifer (Werkstoffnummer 1.4529, Datenblatt siehe Anhang). Die<br />

beste Entkopplung erwarten wir aber durch ein Aufhängen des Magneten an GFK<br />

Tragriemen (siehe Abbildung).<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 21 von 37<br />

24. Juli 2003

Abbildung: Tragriemen für die thermisch entkoppelte Aufhängung von Magneten in<br />

Kryostaten<br />

9. Option: speziell gestaltete Jochenden<br />

Als zusätzliche Option sollte für den 4KDP Nuklotron Dipol ein speziell gestaltetes<br />

Jochende betrachtet werden. Dabei werden die Endblöcke im Polbereich zusätzlich<br />

bearbeitet, um die AC Verluste im Joch zu minimieren. Hierdurch entstehen Zusatzkosten<br />

durch:<br />

• Werkzeuge<br />

• Lehren zur geometrischen Kontrolle<br />

• Hohen zusätzlichen Arbeitsaufwand in der Fertigung, da voraussichtlich trocken gefräst<br />

werden muss<br />

C. Standard Nuklotron Dipol 80KDP<br />

1. Konstruktiver Aufwand<br />

Gegenüber dem 4KDP Dipol ist der 80KDP Magnet konstruktiv aufwendiger. Bei der<br />

Kostenermittlung wird davon ausgegangen, dass das Paketband-Verfahren im Vorfeld der<br />

Serienfertigung auf seine Machbarkeit überprüft und konstruktiv ausgelegt worden ist.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 22 von 37<br />

24. Juli 2003

Konstruktiver Aufwand etwa für eine Auslegung der Dicke der Paketbänder ist in dieser<br />

Studie nicht berücksichtigt.<br />

Es wird auch davon ausgegangen, dass die heliumgekühlte Spule nur durch einen<br />

Vakuumspalt vom stickstoffgekühlten Eisenjoch getrennt ist. Wärmetechnische<br />

Untersuchungen wären hier noch notwendig, um zu klären, ob eine Superisolation<br />

zwischen Spule und Joch notwendig ist. Insbesondere muss konstruktiv sichergestellt<br />

werden, dass keine Hot Spots an der Spulenoberfläche entstehen können, die zum<br />

Quenchen des Magneten führen können.<br />

Abbildung: Prinzip der Paket-Band Methode zur Fixierung der Spule<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 23 von 37<br />

24. Juli 2003

Zusätzlicher Konstruktionsaufwand für den 80KDP Dipol entsteht für die Konstruktion<br />

eines Werkzeugs, mit welchem man unter Serienbedingungen die Magnete mit der<br />

Stützstruktur durch die Paket-Bänder verspannen kann. Außerdem ist der Aufbau des<br />

Jochs mit der Paket-Band Lösung an sich auch konstruktiv aufwendiger, als der Aufbau<br />

des 4KDP Magneten.<br />

2. Material- und Fertigungsaufwand<br />

Für den 80 KDP Dipol werden zusätzliche sog. Wedges benötigt. Dies sind GFK, z.B.<br />

G10, Formteile, die eine gleichmäßige Kraftübertragung von den Paket-Bändern auf die<br />

Spule ermöglichen.<br />

Daneben werden die Paket-Bänder benötigt. Wir gehen davon aus, dass diese aus<br />

nichtmagnetischem Edelstahl gefertigt werden. Abweichend von den in den <strong>GSI</strong><br />

Unterlagen genannten 0,3 mm wurde eine Dicke von 0,4 mm angenommen, da es sich<br />

hierbei um ein Standardmaß handelt und damit Kosten gesenkt werden können.<br />

Die mit Paketbändern eingespannte Spule muss vom Joch auf einem definierten Abstand<br />

gehalten werden. Hierzu werden zum einen GFK Scheiben als Abstandshalter eingesetzt.<br />

Zum anderen ist ein Verspannen mit Hilfe von Edelstahl Rundstäben, die durch<br />

Bohrungen im Joch geführt werden, notwendig.<br />

Für die industrielle Serienfertigung der Dipole wird ein aufwändiges Werkzeug benötigt, in<br />

welchem die Spule mit den Paket-Bändern mit definierter Zugkraft auf die Bänder<br />

verspannt werden kann. In diesem Werkzeug werden dann die Bänder verschweißt und<br />

überstehende Längen der Paketbänder abgetrennt. Als Schweißverfahren wird von WIG<br />

Schweißen ausgegangen. Die technische Machbarkeit muss hier aber erst überprüft<br />

werden. Beim WIG Schweißen treten punktuell hohe Temperaturen auf, welche die<br />

Aluminium Stützstruktur unter Umständen schädigen können. Außerdem muss für dieses<br />

Verfahren evtl. die Blechdicke erhöht werden. Alternativen wären Elektronenstrahl- oder<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 24 von 37<br />

24. Juli 2003

Laser-Schweißen. Speziell Elektronenstrahl-Schweißen ist wegen des benötigten<br />

Vakuums aber sehr kostenintensiv.<br />

3. Kryostat<br />

Für den 80 KDP Magneten wird ein Kryostat für flüssigen Stickstoff benötigt. Dieser ist<br />

konstruktiv einfacher, als der Helium Kryostat des 4KDP Dipols. Der Stickstoff Kryostat<br />

verfügt über ein Vakuum-Schild und Halterungen zur Aufhängung des Magneten im<br />

Kryostaten analog zum 4KDP Magneten.<br />

Abbildung: Skizze des Aufbaus eines Kryostaten für 80KDP Dipole<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 25 von 37<br />

24. Juli 2003

D. Zusammenfassung<br />

Ausgehend von der Annahme, dass die Entwicklungsarbeit an den Varianten 4KDP und<br />

80KDP der Nuklotron Dipole abgeschlossen ist, wurden die aktuellen Kosten für eine<br />

Serienproduktion unter industriellen Bedingungen ermittelt.<br />

Eine Betrachtung der Fertigungszeiten hat gezeigt, dass ausgehend von einer reinen<br />

Fertigungsdauer von 1,5 Jahren (exklusive konstruktiver Vorarbeiten) eine weitgehend<br />

serielle Fertigung möglich ist. Ein paralleles Ausführen ist nur für wenige<br />

Fertigungsschritte notwendig und sinnvoll. Hierdurch entstehen kaum zusätzliche Kosten.<br />

Die Spule der Nuklotron Dipole hat verglichen mit beispielsweise den LHC Dipolen wenige<br />

Windungen und der Leiter ist bereits isoliert, was in den Kosten berücksichtigt wurde.<br />

Andererseits ist jedoch für eine gekröpfte Sattelspule eine mechanisch aufwendige<br />

Wickelmaschine notwendig, und die gekröpften Enden der Spule bedingen auch deutlich<br />

höhere Fertigungszeiten als bei einer ebenen Spule. Zusätzlich muss ein zwangsgekühlter<br />

Hohlleiter einem Lecktest unterzogen werden. Dieser Test ist notwendig, aber auch<br />

zeitaufwendig.<br />

Durch eine Stützstruktur aus Aluminiumoxid wird die Spule einerseits abgestützt und<br />

andererseits das Strahlrohr aufgenommen. Bei diesem Bauteil handelt es sich um eine<br />

kostspielige Sonderfertigung. Anfragen bei verschiedenen Lieferanten haben eine große<br />

Bandbreite von Angebotswerten ergeben. Als kostengünstige Alternative sehen wir eine<br />

Ausführung der Stützstruktur aus GFK.<br />

Als interessante Alternative zur Aufhängung des Magneten an V2A Stangen sehen wir<br />

GFK Schlaufen an. Hierdurch wird, bei einer moderaten Kostensteigerung, eine bessere<br />

thermische Entkopplung von Magnet und Kryostat erreicht.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 26 von 37<br />

24. Juli 2003

Die Variante 80KDP des Nuklotron Magnets ist auf der einen Seite sowohl konstruktiv als<br />

auch in der Fertigung deutlich aufwendiger als der 4KDP Dipol. Andererseits wird für den<br />

4KDP Magneten ein Helium Kryostat benötigt, während für die 80KDP Variante ein<br />

einfacherer und kostengünstigerer Stickstoff Kryostat ausreichend ist. Insgesamt<br />

unterscheiden sich beide Varianten in den Kosten nur geringfügig. Es muss aber an dieser<br />

Stelle darauf hingewiesen werden, dass in den ermittelten Kosten keinerlei<br />

Entwicklungsarbeiten berücksichtigt worden sind. Der Entwicklungsaufwand ist für die<br />

konstruktiv anspruchsvollere 80KDP Variante unserer Meinung höher einzustufen, als für<br />

die 4KDP Variante.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 27 von 37<br />

24. Juli 2003

E. Zusammenstellung der Kosten<br />

1. Anmerkungen zu aufgeführten Positionen für 4KDP und 80 KDP<br />

Wickel- und Bandagiermaschine<br />

Für die Serienproduktion im 2-Schicht Betrieb wird bei einer reinen Fertigungsdauer von<br />

1,5 Jahren eine Wickelmaschine benötigt. Die Kosten sind im Endpreis enthalten (siehe<br />

Tabelle unten). Eine Bandagiermaschine für das Isolieren der parallelen geraden<br />

Spulenschenkel wurde nicht berücksichtigt, da aus Kostengründen von händischem<br />

Bandagieren ausgegangen wird.<br />

Test Equipment für Spulentests<br />

Die Anschaffung des gesamten Test Equipment verursacht Kosten in Höhe von ca. 65.000<br />

€, wovon etwa 45.000 € auf die Ausrüstung zur Helium Lecksuche entfallen. Da dieses<br />

Equipment bei BNN vorhanden ist, sind die Kosten im Endpreis nicht berücksichtigt.<br />

Stützstrukturen aus Aluminiumoxid<br />

Die Preise für 120 Stützstrukturen aus Aluminiumoxid inklusive der zur Fertigung nötigen<br />

Werkzeuge schwanken bei verschiedenen Angeboten um 58 %. Für die Kostenermittlung<br />

des Magnetsystems haben wir den mittleren Preis aus drei Angeboten verschiedener<br />

Zulieferer angenommen.<br />

Alle Preisangaben sind unverbindlich und verstehen sich zuzüglich der gesetzlichen<br />

Mehrwertsteuer.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 28 von 37<br />

24. Juli 2003

2. Zusammenfassung der Kosten des Nuklotron Dipols 4KDP<br />

Nr. Position Kosten in €<br />

1 Engineering<br />

1.1 Engineering (Projektleitung, Konstruktion, Qualitätssicherung) 1.494.200<br />

2 Spulenfertigung<br />

2.1 Wickeln und Vakuumimprägnieren der Spule 564.100<br />

2.2 Leiter 539.900<br />

2.3 Wickelmaschine 458.700<br />

2.4 Tests 121.900<br />

3 Zusammenbau von Joch und Magnet<br />

3.1 Montage 626.900<br />

3.2 Werkzeuge 91.600<br />

3.3 Jochbleche 53.000<br />

3.4 Kalte Dioden 376.200<br />

3.5 Stützstruktur aus Aluminiumoxid 944.200<br />

3.6 Rotating Coil Equipment 356.300<br />

3.7 Tests 81.200<br />

4 Kryostaten, Endmontage, Abnahmetests<br />

4.1 Einbau Magnet in Kryostat 77.100<br />

4.2 Kryostate inkl. Anschlüsse und Aufhängung für Magneten 2.975.100<br />

4.3 Montagewerkzeug 76.500<br />

4.4 Abnahmetests 49.500<br />

Gesamtkosten 8.886.400<br />

Option: speziell gestaltete Jochenden<br />

Die Mehrkosten für speziell gestaltete Jochenden schätzen wir bei einer Serie von 120<br />

Magneten auf 207.500 €.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 29 von 37<br />

24. Juli 2003

3. Zusammenfassung der Kosten des Nuklotron Dipols 80KDP<br />

Nr. Position Kosten in €<br />

1 Engineering<br />

1.1 Engineering (Projektleitung, Konstruktion, Qualitätssicherung) 1.566.700<br />

2 Spulenfertigung<br />

2.1 Wickeln und Vakuumimprägnieren der Spule 568.200<br />

2.2 Leiter 543.800<br />

2.3 Wickelmaschine 462.100<br />

2.4 Tests 122.800<br />

3 Zusammenbau von Joch und Magnet<br />

3.1 Montage 877.100<br />

3.2 Werkzeuge 184.800<br />

3.3 Jochbleche 53.400<br />

3.4 Kalte Dioden 378.900<br />

3.5 Stützstruktur aus Aluminiumoxid 951.100<br />

3.6 Rotating Coil Equipment 358.900<br />

3.7 Tests 81.800<br />

4 Kryostaten, Endmontage, Abnahmetests<br />

4.1 Einbau Magnet in Kryostat 77.600<br />

4.2 Kryostate inkl. Anschlüsse und Aufhängung für Magneten 2.165.000<br />

4.3 Montagewerkzeug 77.000<br />

4.4 Abnahmetests 49.900<br />

Gesamtkosten 8.519.100<br />

Kleine Kostenunterschiede zwischen gleichen Positionen in den Kosten der 4KDP bzw. 80 KDP Variante<br />

beruhen auf unterschiedlichen Overheadkosten, die auf die Einzelpositionen umgelegt wurden.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 30 von 37<br />

24. Juli 2003

F. Anhang<br />

1. Jochbleche EBG M 600-100A<br />

Für das Joch werden Bleche des Typs EBG M 600-100 A verwendet. Diese haben<br />

folgende mechanische Eigenschaften:<br />

Rp0,2 ca. 385 N/mm 2<br />

Rm ca. 520 N/mm 2<br />

A ca. 23 %<br />

Die magnetischen Eigenschaften des Jochblechs können den folgenden Datenblättern<br />

entnommen werden.<br />

Siehe nachfolgende Seiten 31 und 32: Datenblatt zu Jochblechen.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 31 von 37<br />

24. Juli 2003

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 32 von 37<br />

24. Juli 2003

2.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 33 von 37<br />

24. Juli 2003

2. Edelstahl 1.4529<br />

Siehe nachfolgende Seiten: Datenblatt zu Cronifer Edelstahl Legierung.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 34 von 37<br />

24. Juli 2003

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 35 von 37<br />

24. Juli 2003

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 36 von 37<br />

24. Juli 2003

3. Quellen<br />

Als Quellen dienten diverse Unterlagen zum neuen Beschleuniger Projekt der <strong>GSI</strong>, welche<br />

uns von der <strong>GSI</strong> zur Verfügung gestellt wurden. Aus diesen Unterlagen wurde auch<br />

Bildmaterial für diese Studie entnommen.<br />

Grundlage dieser Studie sind interne Dokumente der BNN, wie Angebots- und<br />

Auftragsunterlagen in Kombination mit unserem Know-how in der Fertigung von<br />

Magnetsystemen.<br />

Die Abbildung der kalten Diode für die supraleitenden HERA Magnete entstammt dem<br />

DESY Prospekt „HERA – Industrie, Wirtschaft, Wissenschaft“.<br />

O:\RN\RNM\WalterW\Vertrieb\<strong>GSI</strong> Dipole\Auftrag S.919002\Studie\Studie Final.doc\WR Kunde: <strong>GSI</strong> Darmstadt<br />

Kostenstudie für Nuklotron Dipole<br />

BNN-Auftrag- Nr. S.919002<br />

Seite 37 von 37<br />

24. Juli 2003