Materialien zur Dacheindeckung - Restaurator im Handwerk eV

Materialien zur Dacheindeckung - Restaurator im Handwerk eV

Materialien zur Dacheindeckung - Restaurator im Handwerk eV

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Anders als die Verbindungen durch Falzen und Löten<br />

entsprach die Rollentechnik, ohne scharfe Kanten, besser<br />

den Materialeigenschaften von Zink. Die Methode<br />

wurde in Belgien und Frankreich dennoch nur etwa bis<br />

<strong>zur</strong> Mitte des 19. Jahrhunderts benutzt. Im deutschsprachigen<br />

Raum hingegen wurde sie auch noch in der zweiten<br />

Hälfte des 19. Jahrhunderts angewandt.<br />

Die ersten Bedachungstechniken mit Zink zeigten<br />

eine Reihe von Schwächen des neuen Materials, welche<br />

sich durch die Materialeigenschaften von Zink erklären<br />

lassen.<br />

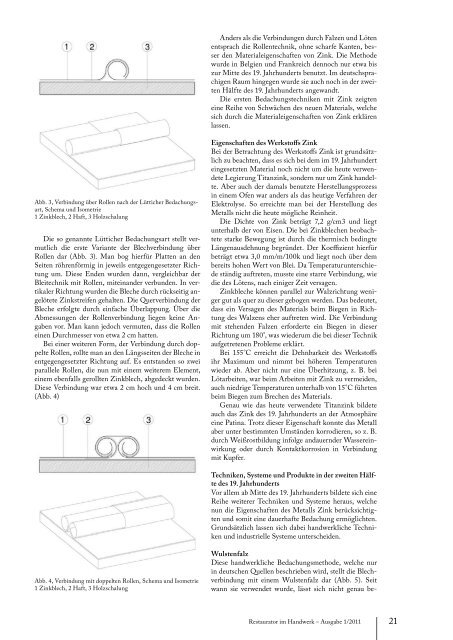

Abb. 3, Verbindung über Rollen nach der Lütticher Bedachungsart,<br />

Schema und Isometrie<br />

1 Zinkblech, 2 Haft, 3 Holzschalung<br />

Die so genannte Lütticher Bedachungsart stellt vermutlich<br />

die erste Variante der Blechverbindung über<br />

Rollen dar (Abb. 3). Man bog hierfür Platten an den<br />

Seiten röhrenförmig in jeweils entgegengesetzter Richtung<br />

um. Diese Enden wurden dann, vergleichbar der<br />

Bleitechnik mit Rollen, miteinander verbunden. In vertikaler<br />

Richtung wurden die Bleche durch rückseitig angelötete<br />

Zinkstreifen gehalten. Die Querverbindung der<br />

Bleche erfolgte durch einfache Überlappung. Über die<br />

Abmessungen der Rollenverbindung liegen keine Angaben<br />

vor. Man kann jedoch vermuten, dass die Rollen<br />

einen Durchmesser von etwa 2 cm hatten.<br />

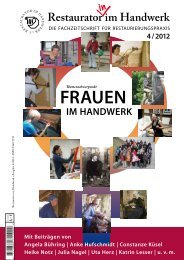

Bei einer weiteren Form, der Verbindung durch doppelte<br />

Rollen, rollte man an den Längsseiten der Bleche in<br />

entgegengesetzter Richtung auf. Es entstanden so zwei<br />

parallele Rollen, die nun mit einem weiterem Element,<br />

einem ebenfalls gerollten Zinkblech, abgedeckt wurden.<br />

Diese Verbindung war etwa 2 cm hoch und 4 cm breit.<br />

(Abb. 4)<br />

Eigenschaften des Werkstoffs Zink<br />

Bei der Betrachtung des Werkstoffs Zink ist grundsätzlich<br />

zu beachten, dass es sich bei dem <strong>im</strong> 19. Jahrhundert<br />

eingesetzten Material noch nicht um die heute verwendete<br />

Legierung Titanzink, sondern nur um Zink handelte.<br />

Aber auch der damals benutzte Herstellungsprozess<br />

in einem Ofen war anders als das heutige Verfahren der<br />

Elektrolyse. So erreichte man bei der Herstellung des<br />

Metalls nicht die heute mögliche Reinheit.<br />

Die Dichte von Zink beträgt 7,2 g/cm3 und liegt<br />

unterhalb der von Eisen. Die bei Zinkblechen beobachtete<br />

starke Bewegung ist durch die thermisch bedingte<br />

Längenausdehnung begründet. Der Koeffizient hierfür<br />

beträgt etwa 3,0 mm/m/100k und liegt noch über dem<br />

bereits hohen Wert von Blei. Da Temperaturunterschiede<br />

ständig auftreten, musste eine starre Verbindung, wie<br />

die des Lötens, nach einiger Zeit versagen.<br />

Zinkbleche können parallel <strong>zur</strong> Walzrichtung weniger<br />

gut als quer zu dieser gebogen werden. Das bedeutet,<br />

dass ein Versagen des Materials be<strong>im</strong> Biegen in Richtung<br />

des Walzens eher auftreten wird. Die Verbindung<br />

mit stehenden Falzen erforderte ein Biegen in dieser<br />

Richtung um 180°, was wiederum die bei dieser Technik<br />

aufgetretenen Probleme erklärt.<br />

Bei 155°C erreicht die Dehnbarkeit des Werkstoffs<br />

ihr Max<strong>im</strong>um und n<strong>im</strong>mt bei höheren Temperaturen<br />

wieder ab. Aber nicht nur eine Überhitzung, z. B. bei<br />

Lötarbeiten, war be<strong>im</strong> Arbeiten mit Zink zu vermeiden,<br />

auch niedrige Temperaturen unterhalb von 15°C führten<br />

be<strong>im</strong> Biegen zum Brechen des Materials.<br />

Genau wie das heute verwendete Titanzink bildete<br />

auch das Zink des 19. Jahrhunderts an der Atmosphäre<br />

eine Patina. Trotz dieser Eigenschaft konnte das Metall<br />

aber unter best<strong>im</strong>mten Umständen korrodieren, so z. B.<br />

durch Weißrostbildung infolge andauernder Wassereinwirkung<br />

oder durch Kontaktkorrosion in Verbindung<br />

mit Kupfer.<br />

Techniken, Systeme und Produkte in der zweiten Hälfte<br />

des 19. Jahrhunderts<br />

Vor allem ab Mitte des 19. Jahrhunderts bildete sich eine<br />

Reihe weiterer Techniken und Systeme heraus, welche<br />

nun die Eigenschaften des Metalls Zink berücksichtigten<br />

und somit eine dauerhafte Bedachung ermöglichten.<br />

Grundsätzlich lassen sich dabei handwerkliche Techniken<br />

und industrielle Systeme unterscheiden.<br />

Abb. 4, Verbindung mit doppelten Rollen, Schema und Isometrie<br />

1 Zinkblech, 2 Haft, 3 Holzschalung<br />

Wulstenfalz<br />

Diese handwerkliche Bedachungsmethode, welche nur<br />

in deutschen Quellen beschrieben wird, stellt die Blechverbindung<br />

mit einem Wulstenfalz dar (Abb. 5). Seit<br />

wann sie verwendet wurde, lässt sich nicht genau be-<br />

<strong>Restaurator</strong> <strong>im</strong> <strong>Handwerk</strong> – Ausgabe 1/2011 21