Thyssenkrupp techforum 1/2011

Thyssenkrupp techforum 1/2011

Thyssenkrupp techforum 1/2011

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Akustisch optimierter Propeller<br />

aus Kompositwerkstoffen<br />

Dipl.-ing. aXEl paul Theoretical Engineering, Team Strength Calculation Howaldtswerke-Deutsche Werft gmbH Kiel<br />

Dipl.-maTH. anDrEaS ScHmiDT Theoretical Engineering, Team Hydrodynamics Howaldtswerke-Deutsche Werft gmbH Kiel<br />

Dipl.-ing. Eric Wolf Theoretical Engineering, Team Hydrodynamics Howaldtswerke-Deutsche Werft gmbH Kiel<br />

Die Howaldtswerke-Deutsche Werft, eine Gesellschaft<br />

der ThyssenKrupp Marine Systems, ist auf<br />

die Konstruktion und den Bau von nichtnuklearen<br />

Ubooten spezialisiert. Für die neuen Uboote der<br />

Klassen 212A sowie 214 entwickelt und fertigt HDW<br />

einen wegweisenden neuen Propeller aus Kompositmaterial<br />

mit hochdämpfenden viskoelastischen<br />

Zwischenschichten, der mit seinen hervorragenden<br />

akustischen Eigenschaften ein weiteres Allein-<br />

stellungsmerkmal bildet, das die HDW-Uboote für<br />

die Kundenmarinen noch attraktiver macht.<br />

ThyssenKrupp <strong>techforum</strong> 1 I <strong>2011</strong><br />

/ 65<br />

Vom Guss- zum Kompositpropeller<br />

zweiter Generation<br />

Primäre Entwicklungsziele für Ubootpropeller sind ein verbesserter<br />

Wirkungsgrad und verringerte Signaturen – akustisch, magnetisch<br />

und elektrisch. Dabei steht die Reduzierung der akustischen Signatur<br />

an der Spitze, da passives Sonar zurzeit der wirksamste Sensor gegen<br />

Uboote ist. Für das Propellerdesign bedeutet das unter anderem<br />

die vollständige Vermeidung von Kavitation und die Verringerung<br />

von Druckschwankungen am Propeller. Dies wird mit einer geeig-<br />

neten Propellergeometrie erreicht, für die HDW neue Entwurfs-<br />

werkzeuge entwickelt hat. Eine weitere Forderung ist die Vermeidung<br />

des so genannten Propellersingens und -brummens. Dies sind selbst-<br />

erregte Schwingungen der Propellerflügel, wobei das Singen vermehrt<br />

bei Frequenzen über 300 Hz und das Brummen eher darunter liegt.<br />

Diese Schwingungen können durch eine passende Geometrieänderung<br />

(Anti-Singkante) abgestellt werden. Durch eine hohe Strukturdämpfung<br />

lässt sich die Gefahr des Propellersingens schon in der Entwurfsphase<br />

nahezu ausschließen. Ein Maß für die Strukturdämpfung ist der modale<br />

Verlustfaktor η, der das Verhältnis von dissipierter Energie zu maxi-<br />

maler Formänderungsenergie für jede Schwingungsmode beschreibt.<br />

Die bisher verwendeten Gusspropeller aus der bereits hoch dämpfenden<br />

Mangan-Bronze-Legierung ’Sonostone’ haben einen modalen<br />

Verlustfaktor von η = 0,5 %. Ein modaler Verlustfaktor von η = 1 %<br />

wurde durch die erste Generation von Kompositpropellern aus Kohle-,<br />

Glas- und Aramidfasern erreicht. Erstmalig wurde ein solcher Propeller<br />

für die Klasse 206A der deutschen Marine entwickelt / Bild 1 /. Insge-<br />

samt zwei Propeller wurden für mehrere Jahre erfolgreich getestet<br />

und zeigten insbesondere gute akustische Eigenschaften. Daraufhin<br />

wurde ein größerer Kompositpropeller für die Klasse 212A entwickelt<br />

/ siehe Titelbild des Berichtes /. Im Gegensatz zum in einem Stück<br />

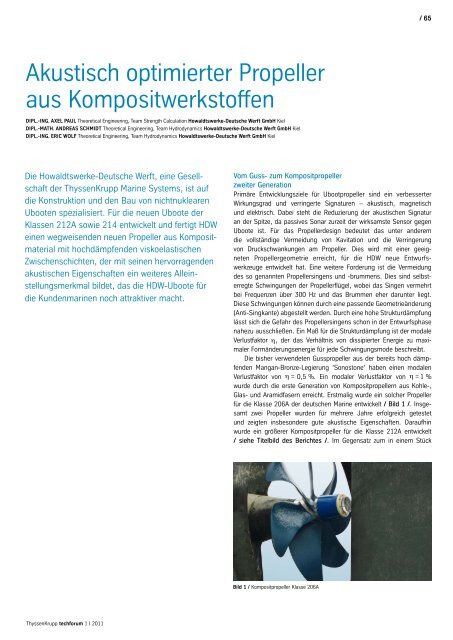

Bild 1 / Kompositpropeller Klasse 206A