Develop³ Systems Engineering 01.2016

Themenschwerpunkte: Methoden, Tools sowie Anwendungen; Köpfe der PLM-Dienstleister zum Systems Engineering: Kurt Bengel, Sprecher des Vorstandes, Cenit; Helmut Haas, Geschäftsführer, Inneo Solutions; Rolf Wiedmann, Director Sales DACH, TechniaTranscat

Themenschwerpunkte: Methoden, Tools sowie Anwendungen; Köpfe der PLM-Dienstleister zum Systems Engineering: Kurt Bengel, Sprecher des Vorstandes, Cenit; Helmut Haas, Geschäftsführer, Inneo Solutions; Rolf Wiedmann, Director Sales DACH, TechniaTranscat

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

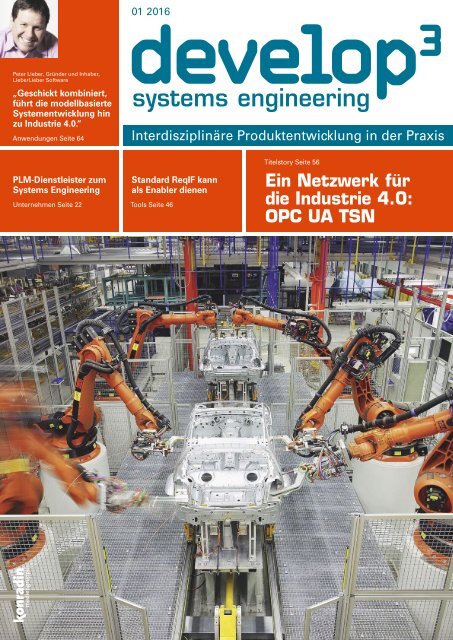

01 2016<br />

Peter Lieber, Gründer und Inhaber,<br />

LieberLieber Software<br />

„Geschickt kombiniert,<br />

führt die modellbasierte<br />

Systementwicklung hin<br />

zu Industrie 4.0.“<br />

Anwendungen Seite 64<br />

Interdisziplinäre Produktentwicklung in der Praxis<br />

PLM-Dienstleister zum<br />

<strong>Systems</strong> <strong>Engineering</strong><br />

Unternehmen Seite 22<br />

Standard ReqIF kann<br />

als Enabler dienen<br />

Tools Seite 46<br />

Titelstory Seite 56<br />

Ein Netzwerk für<br />

die Industrie 4.0:<br />

OPC UA TSN<br />

develop 3 systems engineering 01 2016 1

Das Stellen-Portal für Ihren Erfolg!<br />

DAS<br />

NEUE<br />

KARRIERE-<br />

PORTAL!<br />

Sind Sie auf der Suche<br />

nach …<br />

... einer neuen beruflichen Herausforderung?<br />

... qualifizierten Fach- und Führungskräften<br />

für Ihr Unternehmen?<br />

Dann nutzen Sie ab sofort die<br />

Vorteile von fachjobs24.de :<br />

Optimale Bewerberansprache und<br />

Jobsuche durch zielgruppenspezifische<br />

Branchen-Channels<br />

Einzigartiges, branchenübergreifendes<br />

Netzwerk<br />

Kompetente Beratung durch erfahrene<br />

Experten in allen Branchen<br />

Das innovative Stellenportal für User, Leser<br />

und Arbeitgeber<br />

37 Online-Partner, 31 Print-Partner, 1 Adresse!<br />

Die 6 Branchen-Channels auf fachjobs24.de<br />

Architektur<br />

und Design<br />

Industrie<br />

Handwerk<br />

Wissen<br />

Augenoptik<br />

Arbeitswelt<br />

2 develop 3 systems engineering 01 2016<br />

Jetzt gleich neue Jobs finden oder inserieren: www.fachjobs24.de

EDITORIAL<br />

Industrie 4.0 ist und bleibt<br />

ein herausfordernder Ansatz<br />

„Das können wir schon lange!“, ist eine der meistgehörten Antworten in Industrie-<br />

4.0-Diskussionen. Dass dem nicht so ist, wurde Anfang März anlässlich einer Pressekonferenz<br />

von Siemens im Vorfeld der Hannover Messe deutlich. „In den vergangenen<br />

Jahren haben wir mit großem Aufwand am Umbau unserer PLM-Lösungen gearbeitet,<br />

um die für die Automatisierung wichtigen logischen Zusammenhänge in den Datenstrukturen<br />

abbilden zu können“, berichtete Anton S. Huber, CEO der Siemens-Division<br />

Digital Factory (S. 10). Dies zeigt deutlich, wie aufwändig es ist, die im Zuge von Industrie<br />

4.0 geforderte digitale Durchgängigkeit zu erreichen, selbst wenn man wie Siemens<br />

über Standbeine in Automatisierungs- und PLM-Welt verfügt. Wollen wir mit Industrie<br />

4.0 aber wirklich die Herstellung kundenindividueller Produkte zu den wirtschaftlichen<br />

Bedingungen der Großserienproduktion realisieren, ist diese digitale<br />

Durchgängigkeit eine der entscheidenden Voraussetzungen. Sie muss zudem auch herstellerübergreifend<br />

funktionieren und die in der Industrie anzutreffende Trennung zwischen<br />

PLM- und Automatisierungswelt überwinden.<br />

Es wird also nicht genügen, Maschinen, Anlagen und ganze Produktionssysteme nur<br />

physisch miteinander zu vernetzen. Vielmehr müssen Angaben zur Herstellung eines<br />

Produktes bereits dem digitalen Modell mitgegeben werden – und diese müssen von<br />

den folgenden Produktionssystemen auch verstanden werden. Hier liegt noch eine erhebliche<br />

Menge Arbeit vor allen, die sich im weitesten Sinne mit dem Produkt- und<br />

Produktions-<strong>Engineering</strong> beschäftigen. Klar wird daran auch, dass es nicht mehr genügen<br />

wird, sich in die eigene Disziplin zurückzuziehen. Digitale Durchgängigkeit fordert<br />

die Zusammenarbeit nicht nur von Mechanik- und Elektrotechnik-Spezialisten,<br />

sondern auch Softwareentwickler, Automatisierungsprofis und ITler werden aufeinander<br />

zu gehen müssen, soll Industrie 4.0 gelingen. Klar wird daran auch, warum<br />

das Computer Integrated Manufacturing (CIM) gescheitert ist: Der Aufwand für die Abstimmung<br />

aller beteiligten Disziplinen und Systeme ist derart hoch, dass die Umsetzung<br />

auch heute noch eine Herausforderung ist.<br />

Tröstlich ist in diesem Zusammenhang, dass die Erfahrungen mit der disziplinübergreifenden<br />

Zusammenarbeit im <strong>Systems</strong> <strong>Engineering</strong> genutzt werden können, wie<br />

Peter Lieber, Gründer und Inhaber von LieberLieber Software (S. 64) berichtet: „Der<br />

Weg hin zu Industrie 4.0 ist kürzer als gedacht – falls bereits verfügbare Methodiken,<br />

Technologien, Werkzeuge und Standards der modellbasierten Systementwicklung geschickt<br />

kombiniert werden.“ Mit der develop 3 systems engineering wollen wir Sie<br />

über Wege und Möglichkeiten informieren – und freuen uns auch über Ihr Feedback.<br />

Dipl.-Ing. Michael Corban<br />

Chefredakteur<br />

develop 3 systems engineering<br />

michael.corban@konradin.de<br />

develop 3 systems engineering 01 2016 3

Inhalt 01 2016<br />

TITELSTORY<br />

Protokoll OPC UA<br />

wird mit TSN echtzeitfähig<br />

In der Fabrikvernetzung spielt OPC UA als Kommunikationsprotokoll<br />

eine wichtige Rolle bis hinauf in die Ebene<br />

des Enterprise Resource Plannings (ERP). Bislang ist OPC<br />

UA aber nicht echtzeitfähig – was sich in Verbindung mit<br />

dem Time-Sensitive Networking (TSN) ändern könnte.<br />

52<br />

Gute (Vor-)Planung ist die halbe Arbeit:<br />

Gewerkeübergreifend entstehen bei dem<br />

Sonderanlagenbauer Höckh Anlagen für die<br />

automatische Teilereinigung auf Basis einer<br />

Eplan-Datenbank – zeitsparend und<br />

fehlerfrei.<br />

14<br />

Serie „Industrie 4.0 – Update für die Produktion“:<br />

Industrie 4.0 ist evolutionäre Weiterentwicklung, markiert zugleich<br />

aber auch den Beginn einer neuen Ära.<br />

46<br />

Ohne <strong>Systems</strong> <strong>Engineering</strong> werden viele Produkte in Zukunft<br />

nicht mehr zu entwickeln sein. Dafür wiederum ist<br />

das Management der Anforderungen Dreh- und Angelpunkt<br />

– und hier kommt der Standard ReqIF ins Spiel.<br />

Menschen und Unternehmen<br />

Meldungen<br />

Gemeinsame Roadmap der Plattform Industrie 4.0 und des IIC ..... 6<br />

Erste eigenständige Fraunhofer-Einrichtung in der Region OWL ..... 7<br />

Labs Network Industrie 4.0 bildet neue Anlaufstelle ....................... 8<br />

Nationales Referenzprojekt IT-Sicherheit in Industrie 4.0 ................. 9<br />

Durchgängige Digitalisierung:<br />

Brückenschlag von PLM zu Automatisierung nimmt Gestalt an ..... 10<br />

Veranstaltungen/Publikationen<br />

Gelungener Auftakt der Plattform Industrie 4.0 .............................. 11<br />

Leserreise zu Italiens Edelschmieden ............................................ 12<br />

Industrie 4.0 – Update für die Produktion:<br />

Start der Serie der Konradin Mediengruppe ................................... 14<br />

Die Digital Factory auf dem Weg<br />

zum Industrial Internet auf der Hannover Messe ........................... 18<br />

Köpfe: PLM-Dienstleister zum <strong>Systems</strong> <strong>Engineering</strong><br />

Cenit: „Industrie 4.0 bringt großes Momentum“ .......................... 22<br />

Inneo Solutions: „PLM-System als zentrale Plattform“ ................. 24<br />

TechniaTranscat: „Mittel- bis langfristig<br />

ist eine integrierte Lösung anzustreben ......................................... 26<br />

<strong>Systems</strong> <strong>Engineering</strong> im Fokus<br />

Aus dem MES D.A.CH Verband:<br />

Know-how-Transfer und Erfahrungsaustausch ............................... 28<br />

Aus der Fachgruppe SE:<br />

Mittelstand diskutiert Chancen des <strong>Systems</strong> <strong>Engineering</strong>s ........... 30<br />

Aus der GfSE: Die Zukunft des <strong>Systems</strong> <strong>Engineering</strong>s<br />

im Wettbewerb kennen und schätzen lernen ................................. 32<br />

Methoden<br />

SE-Glossar<br />

Teil 5: <strong>Systems</strong> <strong>Engineering</strong> Return on Investment – oder:<br />

Wie viel SE ist notwendig? ............................................................ 34<br />

Serie<br />

Teil 4:Technologiesprung per Mechatronisierung –<br />

Praxisbeispiel Poppe + Potthoff Präzisionsstahlrohre .................... 36<br />

Forschung<br />

Model-Based <strong>Systems</strong> <strong>Engineering</strong> (MBSE)<br />

in der Karlsruher Schule ................................................................. 38<br />

4 develop 3 systems engineering 01 2016

56<br />

Tools<br />

Systementwicklung/CAD<br />

Kooperationsprojekt „Smart <strong>Engineering</strong> and Production 4.0“ ...... 42<br />

Product Lifecycle Management (PLM)<br />

Digitale Transformation: Effizient entwickeln mit PLM und ERP .... 44<br />

Anforderungsmanagement<br />

Pilotprojekte von Daimler, Continental und AVL:<br />

ReqIF-Standard als Enabler ............................................................ 46<br />

Systementwicklung/Simulation<br />

Erleichterte Modellentwicklung und Einbindung ............................ 49<br />

Der disziplinübergreifende Ansatz ist Programm ........................... 50<br />

Vorplanung/Systementwicklung<br />

Gewerkübergreifendes Konstruieren<br />

punktet bei der Vorplanung im Sonderanlagenbau ......................... 52<br />

Anwendungen<br />

Titelstory<br />

Industrie-4.0-Kommunikation: Ein Netzwerk genügt –<br />

Protokoll OPC UA wird mit TSN echtzeitfähig ................................ 56<br />

Manufacturing Execution <strong>Systems</strong> (MES)/Leittechnik<br />

Die Rolle der MES in der Industrie 4.0 ........................................... 60<br />

IT-Infrastruktur<br />

ESB-Business School der Hochschule Reutlingen<br />

optimiert IT-Landschaft für Studierende per Virtualisierung ............ 62<br />

Aus der Praxis des <strong>Systems</strong> <strong>Engineering</strong>s<br />

Peter Lieber, Gründer und Inhaber, LieberLieber Software:<br />

„Industrie 4.0 modellbasiert umsetzen“ ........................................ 64<br />

Rubriken<br />

Editorial ............................................................................ 3<br />

Wir berichten über ........................................................... 11<br />

Cartoon .......................................................................... 66<br />

Vorschau ........................................................................ 66<br />

Inserentenverzeichnis ........................................................ 66<br />

Impressum ...................................................................... 66<br />

<br />

– MES im Fokus –<br />

<br />

Hannover Messe – Halle 7, Stand A17<br />

Agenda:<br />

Die geführte Besuchertour startet am Dienstag<br />

auf dem Gemeinschaftsstand vom MES D.A.CH<br />

Verband. Anschließend werden 7 Mitgliedsfirmen<br />

auf ihren Ständen besucht. Eine gemeinsame<br />

Mittagspause inkl. Bewirtung rundet die<br />

Besuchertour ab.<br />

Stationen der Besuchertour:<br />

Ihr persönlicher Guide:<br />

Angelo Bindi,<br />

Continental Teves AG & Co. oHG<br />

2. Vorstand MES D.A.CH Verband e.V.<br />

Ihre Teilnahme ist kostenlos. Da die Plätze begrenzt<br />

sind, melden Sie sich bitte heute noch online an:<br />

www.besuchertour.mes-dach.de<br />

Die ausführliche Agenda und weitere<br />

Information develop finden 3 systems Sie online engineering unter: 01 2016 5<br />

www.besuchertour.mes-dach.de

MENSCHEN & UNTERNEHMEN<br />

MELDUNGEN<br />

Plattform Industrie 4.0: Kooperation mit dem IIC vereinbart<br />

Gemeinsame Roadmap<br />

Bei einem Treffen in Zürich haben sich Vertreter der Plattform Industrie 4.0 und<br />

des Industrial Internet Consortium auf eine Zusammenarbeit geeinigt.<br />

Bild: Bosch<br />

Beim Treffen der Plattform Industrie 4.0 mit dem Industrial<br />

Internet Consortium wurde das Zusammenspiel der beiden<br />

Architekturmodelle RAMI und IIRA erörtert, um eine künf -<br />

tige Interoperabilität der Systeme sicherzustellen<br />

Dabei wurde das Zusammenspiel der beiden<br />

Architekturmodelle RAMI (Referenzarchitekturmodel<br />

für Industrie 4.0) und IIRA (Indus -<br />

trial Internet Referenzarchitektur) erörtert,<br />

um eine künftige Interoperabilität der Systeme<br />

sicherzustellen. Zudem werden die beiden<br />

Initiativen bei der Standardisierung<br />

kooperieren und gemeinsame Testumgebungen<br />

nutzen. Dafür haben die Vertreter eine<br />

entsprechende Roadmap entworfen. Staatssekretär<br />

Matthias Machnig, Bundesministe -<br />

rium für Wirtschaft und Energie, dazu: „Wir<br />

begrüßen die Kooperation beider Initiativen<br />

als einen wichtigen Meilenstein in der internationalen<br />

Zusammenarbeit von Unternehmen.“<br />

Dr. Richard Mark Soley, Executive<br />

Director des Industrial Internet Consortium,<br />

hielt fest: „Wir wollen keine deutschen Standards,<br />

wir wollen keine amerikanischen Standards<br />

– wir wollen globale Standards.“ Und<br />

Prof. Dr. Siegfried Russwurm, Mitglied der<br />

Leitung der Plattform Industrie 4.0, CTO und<br />

Mitglied des Vorstandes der Siemens AG,<br />

ergänzte: „Wer glaubt, dass es eine Neuauflage<br />

des Feldbus-Kriegs der 90er-Jahre gibt,<br />

der unterschätzt unsere Lernfähigkeit.“ Das<br />

Züricher Treffen wurde durch die Robert<br />

Bosch GmbH und SAP, die jeweils Mitglieder<br />

in den Lenkungsgremien beider Organi -<br />

sationen sind, initiiert. Die in diesem ersten<br />

Treffen zusammengekommene informelle<br />

Gruppe wird ihre Arbeit bezüglich der Annäherung<br />

des IIC und der Plattform Industrie<br />

4.0 fortsetzen. Sie bestand aus Vertretern der<br />

folgenden Unternehmen: Robert Bosch<br />

GmbH, Cisco, IIC, Pepperl + Fuchs, SAP,<br />

Siemens, Steinbeis Institute und Things -<br />

Wise.<br />

ik<br />

www.plattform-i40.de<br />

SmartFactory KL : ODVA-Maschinendatenmodell-Konzept einbezogen<br />

Machbarkeitsnachweis zur Implementierung<br />

VDI: Neues Gremium zur Entwicklung von Standards<br />

Digitale Transformation<br />

Bild: SmartFactoryKL<br />

Prof. Dr.-Ing<br />

Detlef Zühlke,<br />

Executive<br />

Chairman<br />

von Smart-<br />

Factory KL<br />

Bosch Rexroth, Mitglied der<br />

ODVA und der SmartFactory KL ,<br />

integriert das Maschinendatenmodell<br />

der ODVA in seine Smart-<br />

Factory KḺ Produktionszelle. Prof.<br />

Dr.-Ing Detlef Zühlke, Executive<br />

Chairman von SmartFactory KL ,<br />

gab dies bekannt und erläuterte,<br />

dass der 2016-SmartFactory KḺ<br />

Demonstrator einen Machbarkeitsnachweis<br />

zur Implementierung<br />

des Maschinendatenmodells<br />

von ODVA enthält. Das<br />

Modell ist das Ergebnis der<br />

ODVA-Initiative Optimization of<br />

Machine Integration (OMI), die<br />

erstmalig 2011 in Zusammenarbeit<br />

mit Sercos International und<br />

der OPC Foundation bekanntgegeben<br />

wurde. Die OMI-Initiative<br />

konzentriert sich auf Techniken<br />

zur Optimierung der Integration<br />

von Fertigungsmaschinen in das<br />

industrielle Ökosystem. Um<br />

Standards in diesem Bereich zu<br />

untersuchen und zu entwickeln<br />

hat die ODVA eine Special Interest<br />

Group für Maschinendaten<br />

gegründet, zu deren Hauptmitgliedern<br />

Bosch Rexroth, Rockwell<br />

Automation und Schneider<br />

Electric gehören. Gemeinsam<br />

mit eingeladenen Experten der<br />

OPC Foundation und von Sercos<br />

International werden sie die Entwicklung<br />

weiter voranbringen. ik<br />

www.smartfactory-kl.de<br />

Bild: VDI<br />

Dr.-Ing. Kurt<br />

D. Bettenhausen<br />

ist Vorsitzender<br />

des<br />

neuen interdisziplinären<br />

VDI-Gremiums<br />

„Digitale<br />

Transforma -<br />

tion“<br />

Dr.-Ing. Kurt D. Bettenhausen<br />

wurde von dem neu gegründeten<br />

VDI-Gremium „Digitale Transformation“<br />

zum Vorsitzenden<br />

gewählt. Das interdisziplinäre<br />

Gremium habe das Ziel, die digitale<br />

Transformation aktiv zu begleiten<br />

und mitzugestalten; es<br />

solle Standards setzen und die<br />

Entwicklung geeigneter Rahmenbedingungen<br />

unterstützen.<br />

„Das Gremium sieht sich als<br />

Impulsgeber und Kompetenzplattform,<br />

in dem die interdisziplinäre<br />

Zusammenarbeit gefördert<br />

wird und gesellschaftliche sowie<br />

politische Dialoge zu Chancen<br />

und Risiken geführt werden“,<br />

sagt Bettenhausen. Die digitale<br />

Transformation steht für die Veränderungen,<br />

die sich durch die<br />

konsequente Anwendung der<br />

Technologien Big Data, Cloud<br />

Computing, Mobile Computing,<br />

Cyber-physische Systeme, Internet<br />

der Dinge sowie Vernetzung<br />

ergeben. Insbesondere für die<br />

zukünftige Wertschöpfung, die<br />

Produktion, unsere Lebensqualität<br />

und für unseren Wohlstand,<br />

habe die Digitalisierung fundamentale<br />

Bedeutung. Die digitale<br />

Transformation selbst ist bereits<br />

in vielen Verbänden und Organisationen<br />

auf der Tagesordnung.<br />

Dabei wurde das Thema bisher<br />

jedoch häufig nur aus der jeweiligen<br />

Perspektive betrachtet. ik<br />

www.vdi.de<br />

6 develop 3 systems engineering 01 2016

MELDUNGEN<br />

MENSCHEN & UNTERNEHMEN<br />

Fraunhofer IEM: Erste eigenständige Einrichtung in der Region OWL<br />

Am Markt orientiertes Forschungsprofil<br />

Aus der Fraunhofer-Projektgruppe Entwurfstechnik<br />

Mechatronik in Paderborn wurde zu<br />

Jahresbeginn das Fraunhofer IEM – die erste<br />

eigenständige Fraunhofer-Einrichtung in Ostwestfalen-Lippe.<br />

In den fünf Jahren seit der<br />

Gründung erarbeiteten die Fraunhofer-<br />

Wissenschaftler in Paderborn dafür ein am<br />

Markt orientiertes Forschungsprofil auf Basis<br />

einer starken Kooperation mit der regionalen<br />

Industrie. Diese ist geprägt vom Maschinenund<br />

Anlagenbau. „Unsere Forschung ist klar<br />

am Bedarf der ansässigen Industrie orientiert“,<br />

erklärt Prof. Dr.-Ing. Ansgar Trächtler,<br />

Leiter des Fraunhofer IEM. „In OWL sind das<br />

zumeist kleine und mittlere Unternehmen<br />

mit ganz besonderen Voraussetzungen für<br />

ihre Produktentwicklung. Ihnen können wir<br />

konkrete Angebote machen und sind so<br />

erster Ansprechpartner für den Mittelstand,“<br />

so Prof. Trächtler weiter, der gleichzeitig auch<br />

Vorstand am Heinz Nixdorf Institut der Universität<br />

Paderborn ist, mit dem das Fraunhofer<br />

IEM sein Forschungsprofil in enger Kooperation<br />

entwickelt hat. Forschungsschwerpunkte<br />

sind innovative Technologien im Kontext<br />

Industrie 4.0 sowie Methoden und Werkzeuge<br />

für die kosteneffiziente Entwicklung<br />

von komplexen Systemen. Im Spitzencluster<br />

Intelligente Technische Systeme Ostwestfalen-Lippe<br />

(it’s OWL) ist das Fraunhofer IEM<br />

als Forschungspartner und im Clustermanagement<br />

aktiv. Dr. Roman Dumitrescu, Direktor<br />

am Fraunhofer IEM und gleichzeitig<br />

Geschäftsführer it’s OWL dazu: „Wir als<br />

Fraunhofer IEM nehmen von Paderborn aus<br />

bedeutende Rollen in großen Förderprojekten<br />

des Bundes ein und leisten damit einen<br />

erheblichen Beitrag, die Region OWL bundesweit<br />

ins Bewusstsein zu rücken.“ ik<br />

www.iem.fraunhofer.de<br />

Bild: David Gense<br />

Die Arbeit der letzten fünf Jahre hat sich gelohnt:<br />

Dr. Roman Dumitrescu. Prof. Dr. Ansgar Trächtler<br />

und Prof. Dr. Wilhelm Schäfer (Präsident Universität<br />

Paderborn) freuen sich über die Eigenständigkeit<br />

des Fraunhofer IEM<br />

„Wann schicken Sie uns Ihr Produkt<br />

zur Bemusterung mit Laser?“<br />

Peter Scheidgen . Bluhm Systeme . Laser Anwendungstechnik<br />

Laserkennzeichnung<br />

Bluhm Systeme GmbH . 53619 Rheinbreitbach . www.bluhmsysteme.com . info@bluhmsysteme.com . Tel.: +49 (0)2224-7708-0<br />

develop 3 systems engineering 01 2016 7

MENSCHEN & UNTERNEHMEN<br />

MELDUNGEN<br />

Labs Network Industrie 4.0: Unterstützung für den Mittelstand<br />

Neue Anlaufstelle<br />

Siemens PLM Software: <strong>Systems</strong>imulation<br />

Unterstützung für Studierende<br />

Die Unternehmen Siemens, SAP, Hewlett<br />

Packard Enterprise, Giesecke & Devrient,<br />

Deutsche Telekom und Festo haben Ende<br />

2015 zusammen mit den Verbänden Bitkom,<br />

VDMA und ZVEI das Labs Network Industrie<br />

4.0 gegründet und vernetzen damit Industrie-<br />

4.0-Testumgebungen in Deutschland. Ziel der<br />

Gründungsakteure ist es, die Implementierung<br />

von Industrie 4.0-Technologien für den<br />

deutschen Mittelstand zu intensivieren und<br />

die dazu notwendige Struktur der Praxistests<br />

durch einen Trägerverein zu initiieren. Das<br />

Labs Network wird als Erstanlaufstelle den<br />

deutschen Mittelstand bei Fragen zur Entwicklung<br />

von Industrie-4.0-Lösungen beraten<br />

Bild: Labs Network Industrie 4.0<br />

Gründungssitzung des<br />

Labs Network Industrie<br />

4.0 auf dem IT-Gipfel<br />

sowie den internationalen Austausch darüber<br />

fördern. Dazu wird ein Netzwerk an Test -<br />

installationen geschaffen, in dem Unternehmen<br />

für eine Vielzahl von Problemstellungen<br />

Lösungsansätze entwickeln können. Dies ist<br />

ein weiterer Schritt, der die Vorreiterrolle<br />

Deutschlands beim Thema Industrie 4.0<br />

sichern soll. Das Netzwerk ist firmenneutral<br />

und ergänzt die Plattform Industrie 4.0 um<br />

ein wichtiges anwendungsbezogenes Element.<br />

Alle weiteren Mitgliedsunternehmen<br />

werden den Gründungsmitgliedern gleichgestellt<br />

sein. Sitz des Vereins wird Berlin. ik<br />

www.lni40.de<br />

Die LMS Imagine.Lab Amesim Student<br />

Edition ist ein Softwarepaket, das an<br />

Hochschulen kostenlos eingesetzt werden<br />

kann. Damit ermöglicht es Siemens PLM<br />

Software den Studierenden auf der ganzen<br />

Welt, Erfahrungen mit der multiphysi -<br />

kalischen <strong>Systems</strong>imulation zu sammeln. Die<br />

Hochschülerinnen und Hochschüler können<br />

somit die Grundlagen der mechatronischen<br />

<strong>Systems</strong>imulation kennenlernen und praktische<br />

Erfahrungen mit Werkzeugen machen,<br />

die auch führende Industrieunternehmen<br />

und Fachleute einsetzen. Zu diesem Zweck<br />

können sie mit der Software Modelle von<br />

multiphysikalischen Systemen erstellen,<br />

berechnen und das Systemverhalten<br />

analysieren. Zudem sind ein Webinar und<br />

mehrere Video-Tutorials abrufbar, die unter<br />

anderem bei den ersten Arbeitsschritten mit<br />

der Software helfen sollen. Die Investition in<br />

die Ausbildung künftiger Fachleute ist von<br />

grundlegender Bedeutung für die Wirtschaft.<br />

Siemens PLM Software ist es deshalb<br />

wichtig, mit dieser Software einen Beitrag<br />

dazu zu leisten und die fundierte theo -<br />

retische Ausbildung mit praktischen Anteilen<br />

zu unterstützen. ik<br />

www.plm.automation.siemens.com<br />

8 develop 3 systems engineering 01 2016

MELDUNGEN<br />

MENSCHEN & UNTERNEHMEN<br />

Wibu-<strong>Systems</strong>: Forschungsprojekt zur Abwehr von Cyber-Attacken<br />

Werkzeugkasten zu Industrie 4.0<br />

Profibus Nutzerorganisation: Rückblick und neue Anwenderworkshops<br />

Erfolgreiches Jahr für die IO-Link-Gemeinschaft<br />

Bild: IUNO<br />

Offizielles Logo des IUNO, dem<br />

Nationalen Referenzprojekt<br />

IT-Sicherheit in Industrie 4.0<br />

Insgesamt 21 Partner aus Industrie<br />

und Forschung, darunter<br />

Wibu-<strong>Systems</strong>, beteiligen sich<br />

am „Nationalen Referenzprojekt<br />

zu IT-Sicherheit in der Industrie<br />

4.0“ namens IUNO, gefördert<br />

vom Bundesministerium für<br />

Bildung und Forschung. Das<br />

Projekt läuft bis Ende Juni 2018<br />

und eines der Ziele ist, die<br />

vernetzte Produktion effektiv vor<br />

Cyberangriffen und Spionage zu<br />

schützen. Als Ergebnis soll die<br />

mittelständische deutsche Industrie<br />

einen umfassenden Werkzeugkasten<br />

zu Industrie 4.0<br />

erhalten und grundlegende Informationen<br />

und Demonstratoren<br />

nutzen, wobei IT-Sicherheit in<br />

allen vertikalen und horizontalen<br />

Wertschöpfungsketten integriert<br />

werden wird. Die Partner haben<br />

die Themen der Industrie 4.0 in<br />

vier Anwendungsfälle und benötigte<br />

Sicherheitskonzepte auf -<br />

geteilt: kundenindividuelle Produktion<br />

(Sichere Produktion),<br />

Technologiedaten-Marktplatz<br />

(Sichere Daten), Fernwartung/<br />

Trusted Partner (Sichere Dienste)<br />

und visueller Security-Leitstand<br />

(Sichere Prozesse). Abhängig von<br />

den Anforderungen werden<br />

neue Lösungen entwickelt und<br />

beispielsweise die Schutz -<br />

technologie CodeMeter von<br />

Wibu-<strong>Systems</strong> erweitert. Sie<br />

wird dann in IUNO-Demonstratoren<br />

integriert und für unterschiedliche<br />

Zwecke genutzt.<br />

Oliver Winzenried, Vorstand und<br />

Gründer von Wibu-<strong>Systems</strong>,<br />

erläutert: „Industrie 4.0 wird<br />

Europas Wirtschaft voranbringen.<br />

Die Voraussetzung für diesen<br />

evolutionären Schritt in der<br />

Industrie ist der Einsatz moderner,<br />

für Industrie 4.0 geeigneter,<br />

Schutztechnologien.“<br />

ik<br />

www.wibu.com<br />

Das Jahr 2015 ging für IO-Link<br />

erfolgreich zu Ende. Auf der SPS<br />

IPC Drives präsentierten 39 Mitglieder<br />

der Firmengemeinschaft<br />

unter dem Motto „Enabler für<br />

Industrie 4.0“ 170 Geräte und<br />

Komponenten. Die verschiedenen<br />

Sensoren, Aktoren, Master<br />

und Dienstleistungen verdeu -<br />

tlichen die Möglichkeiten der<br />

leistungsfähigen Punkt-zu-Punkt-<br />

Kommunikation. Diese überzeugen<br />

immer mehr Unternehmen.<br />

Dies zeigt sich sowohl an der<br />

Mitgliederzahl, die in 2015 um<br />

36 % auf aktuell 112 angewachsen<br />

ist, sowie an der steigenden<br />

Anzahl an installierten Knoten,<br />

die die 3-Mio.-Marke deutlich<br />

überschritten hat. Ende 2014<br />

waren es noch 2,19 Mio. installierte<br />

Knoten. Auch international<br />

wächst das Interesse an IO-Link<br />

stetig: Aufgrund der guten Besucherzahlen<br />

der Anwenderworkshops,<br />

die 2015 unter anderem<br />

in den USA (Minnesota), Niederlanden,<br />

Polen, Mailand und Prag<br />

stattfanden, will die IO-Link-<br />

Firmengemeinschaft das Erfolgskonzept<br />

auch 2016 fortsetzen.<br />

Der nächste Termin in Deutschland<br />

steht mit dem 23. Juni in<br />

Essen bereits fest.<br />

ik<br />

www.profibus.com<br />

Auf der SPS IPC Drives präsentierten<br />

39 Mitglieder der IO-Link Firmengemeinschaft<br />

170 Geräte und Komponenten<br />

Bild: Profibus Nutzerorganisation e. V.<br />

„Mein e-effekt: ohne Medienbrüche<br />

einfach mechatronisch konfigurieren“<br />

Eine offene Architektur und zahlreiche Schnittstellen zu Expertensystemen machen EPLAN <strong>Engineering</strong> Configuration<br />

zum perfekten Instrument für disziplinübergreifende mechatronische Konfiguration. Wir machen es Ihnen leicht, innovativ<br />

zu sein.<br />

Neugierig auf Ihren e-effekt? Nutzen Sie EPLAN Experience –<br />

das praxiserprobte Konzept für mehr Effizienz im <strong>Engineering</strong>. Mehr Infos unter +49(0)2173 3964-0.<br />

Besuchen Sie uns auf der Hannover Messe – Halle 6, Stand K16.<br />

develop www.eplan.de<br />

3 systems engineering 01 2016 9

MENSCHEN & UNTERNEHMEN<br />

Bild: Siemens<br />

Siemens: Erste Schritte auf dem Weg zu durchgängiger Digitalisierung erkennbar<br />

Brückenschlag von PLM zu Automatisierung nimmt Gestalt an<br />

Anton S. Huber treibt als CEO der<br />

Siemens-Division Digital Factory die durch -<br />

gängige Digitalisierung voran<br />

MELDUNGEN<br />

„Wir haben enormen<br />

Aufwand in die Architektur<br />

unserer Lösungen<br />

gesteckt, um die für<br />

die Automatisierung<br />

wichtigen logischen<br />

Zusammenhänge in<br />

den Datenstrukturen<br />

abbilden zu können.“<br />

Seit der Übernahme des PLM-Anbieters UGS<br />

2007 ist Siemens mit starken Standbeinen in<br />

der PLM- und Automatisierungswelt eines der<br />

Unternehmen, das insbesondere angesichts<br />

der Industrie-4.0-Diskussionen die durchgängige<br />

Digitalisierung realisieren kann. Der europäische<br />

Marktführer für Automatisierungstechnik<br />

hat sein Angebot für das Product Lifecycle<br />

Management (PLM) durch weitere Übernahmen<br />

nach und nach gestärkt, seit Kurzem gehört<br />

auch der Simulationsspezialist für Strömungen,<br />

CD-adapco, zum Portfolio. Strategisch<br />

betont Siemens die Wichtigkeit eines<br />

ganzheitlichen Ansatzes, der startend beim<br />

Produktdesign über das Produktions-<strong>Engineering</strong><br />

bis zum Service reicht. Eine Bruchstelle<br />

gab es aber nach wie vor: All die digitalen Daten<br />

aus der PLM-Welt konnten bislang nicht<br />

vollständig im Bereich der Automatisierung genutzt<br />

werden – Stand heute beginnen die Automatisierer<br />

mit ihren Programmiertools digital<br />

gesprochen auf der grünen Wiese.<br />

Dass es großer Anstrengung bedarf, diese<br />

Durchgängigkeit zu erreichen, machte jetzt im<br />

Vorfeld der Hannover Messe 2016 Anton S.<br />

Huber deutlich, CEO der Division Digital Factory<br />

von Siemens: „In den vergangenen Jahren<br />

haben wir mit großem Aufwand am Umbau<br />

der CAD/CAM/CAE-Lösung NX und des PLM-<br />

<strong>Systems</strong> Teamcenter gearbeitet, um die für die<br />

Automatisierung wichtigen logischen Zusammenhänge<br />

in den Datenstrukturen abbilden zu<br />

können.“ Ziel ist, alle (Software-)Produkte von<br />

Siemens auf eine gemeinsame Basis zu stellen,<br />

mit der der Bruch zwischen PLM- und Automatisierungswelt<br />

geschlossen werden kann.<br />

Schlagworte in diesem Zusammenhang sind<br />

‚Closed Loop Manufacturing‘ und ‚Mechatronic<br />

<strong>Engineering</strong> Chain‘ – mit anderen Worten:<br />

PLM-Daten sollen über die Programmierung<br />

der Steuerungen bis hinein in Manufacturing<br />

Execution <strong>Systems</strong> (MES) genutzt werden<br />

können und zurück! Erste Produkte dazu wie<br />

einen Line Designer und einen Automation Designer<br />

will Siemens in Hannover vorstellen. co<br />

www.siemens.com/plm<br />

Allianz Industrie 4.0 Baden-Württemberg: Weitere „Orte für Industrie 4.0“ ausgezeichnet<br />

Innovative Konzepte im Unternehmensalltag<br />

Telit: IoT-Fabriklösungen<br />

Skalierbare Plattformen<br />

Bild: Werma<br />

Staatssekretär Peter Hofelich hat die Preisträger<br />

der zweiten Runde des Wettbewerbs<br />

„100 Orte für Industrie 4.0 in Baden-Württemberg“<br />

ausgezeichnet. Insgesamt wurden<br />

zwanzig Betriebe prämiert, die Industrie 4.0<br />

erfolgreich im Unternehmensalltag umgesetzt<br />

haben. Dazu gehören unter anderem<br />

die Balluff GmbH, Carl Zeiss SMT GmbH,<br />

MPDV Mikrolab GmbH, Robert Bosch GmbH,<br />

Werma Signaltechnik GmbH + Co KG. sowie<br />

Bei der Preisverleihung im Marmorsaal des<br />

Neuen Schlosses in Stuttgart wurde unter<br />

anderem die Werma Signaltechnik GmbH + Co<br />

KG. ausgezeichnet: Anja Dannemann, Leiterin<br />

Strategie und Vertrieb, Geschäftsführer<br />

Matthias Marquardt und Peter Hofelich,<br />

Staatssekretär im Ministerium für Finanzen<br />

und Wirtschaft (v. l. n. r.)<br />

das Fraunhofer IAO. Mit dem Wettbewerb<br />

sucht die „Allianz Industrie 4.0 Baden-Württemberg“<br />

nach innovativen Konzepten aus<br />

der Wirtschaft, die mit der intelligenten Vernetzung<br />

von Produktions- und Wertschöpfungsprozessen<br />

erfolgreich sind. Die Expertenjury<br />

bewertet neben dem Innovationsgrad<br />

auch die konkrete Praxisrelevanz. „Baden-<br />

Württemberg ist ein starker Innovations- und<br />

Wirtschaftsstandort.“, sagte Staatssekretär<br />

Peter Hofelich. Die prämierten Projekte reichen<br />

von neuen Komponenten, Maschinen<br />

und Anlagen über Software- und Vernetzungslösungen<br />

bis hin zu neuen Produktionsund<br />

Organisationsprozessen.<br />

ik<br />

www.i40-bw.de<br />

Das global im Bereich des Internet of Things<br />

(IoT) tätige Unternehmen, gibt die Gründung<br />

des Geschäftsbereichs „IoT Factory Solutions“<br />

bekannt. Dieser fokussiert sich auf skalierbare<br />

Plattformen für die Industrieautomation,<br />

die Produktionsanwendungen sicher<br />

und stabil mit der Unternehmens-IT verbinden<br />

(OT zu IT) und den Zugang zu einem vernetzten<br />

Ökosystem von OEMs, Lieferanten<br />

und Kunden eröffnen. Die deviceWise-Plattform<br />

ist bereits für die Cloud-Anbindung<br />

sowie die Integration über Telits IoT-Portal<br />

vorkonfiguriert und bietet einen schnellen<br />

Einstieg in das industrielle IoT (IIoT). „Vielen<br />

Unternehmen ist die große Bedeutung des<br />

industriellen IoT und der Industrie 4.0 bereits<br />

bewusst“, sagt Fred Yentz, President und<br />

CEO des Bereichs IoT-Platforms bei Telit.<br />

„Die Herausforderung liegt nun in der sicheren<br />

Verbindung der Produktionsanlagen mit<br />

den IT-Systemen des Unternehmens und<br />

externen Informationsschnittstellen wie<br />

etwa bei Kunden und Zulieferern.“ ik<br />

www.telit.com<br />

10 develop 3 systems engineering 01 2016

VERANSTALTUNGEN/PUBLIKATIONEN<br />

MENSCHEN & UNTERNEHMEN<br />

Hoffmann <strong>Engineering</strong>: Digitale Transformation von Prozessen<br />

Seminar zur Smart Factory<br />

Plattform Industrie 4.0: Gelungener Auftakt der Veranstaltungsreihe<br />

Kleine und mittlere Betriebe sensibilisieren<br />

Bild: Hoffmann <strong>Engineering</strong><br />

Dipl.-Ing. Jörg Hoffmann spricht<br />

über Methoden, Technologien und<br />

Konzepte der smarten Fabrik<br />

Während wiederkehrende<br />

Arbeitsschritte mittlerweile oft<br />

weitestgehend automatisiert<br />

werden, nimmt die Bedeutung<br />

der Arbeitsprozesse mit Informationsverarbeitung<br />

zu. Die konventionelle<br />

Planung im operati-<br />

ven Bereich wird immer mehr<br />

zur strategischen und taktischen<br />

Planung, die durch Datenauswertung<br />

unterstützt wird. Hoffmann<br />

<strong>Engineering</strong> gibt deshalb Antworten<br />

auf beispielsweise folgende<br />

Fragen: Welche Qualifikation<br />

müssen Mitarbeiter haben, um<br />

auf die neuen Anforderungen<br />

vorbereitet zu sein? Wie sollen<br />

Teams in Zukunft fach- und disziplinübergreifend<br />

aufgebaut und<br />

geführt werden? Ausführliche<br />

Informationen dazu sind direkt<br />

beim Unternehmen sowie im<br />

Seminar des Spezialisten Dipl.-<br />

Ing. Jörg Hoffmann vom 27.04.<br />

bis zum 28.04.2016 in Karlsruhe<br />

verfügbar. Im Rahmen der Veranstaltung<br />

werden Methoden und<br />

Techniken der Smart Factory<br />

vorgestellt und Kenntnisse zum<br />

<strong>Systems</strong> <strong>Engineering</strong> vermittelt.<br />

www.hoffmann-en.com<br />

ik<br />

Bild: DIHK<br />

Dr. Martin Wansleben, Haupt -<br />

geschäftsführer des Deutschen<br />

Industrie- und Handelskammertages<br />

Über 90 Vertreterinnen und<br />

Vertreter aus Politik, Wirtschaft,<br />

Wissenschaft und Zivilgesellschaft<br />

kamen Mitte Februar zum<br />

Auftakt der Veranstaltungsreihe<br />

„Industrie 4.0 @Mittelstand“ in<br />

Berlin zusammen. Gemeinsam<br />

diskutierten sie dort über Chancen<br />

und Herausforderungen<br />

einer Digitalisierung des deutschen<br />

industriellen Mittelstands.<br />

Der Tag markierte den Startschuss<br />

einer Reihe von Veranstaltungen,<br />

die im Laufe des<br />

Jahres von regionalen Industrieund<br />

Handelskammern (IHKs) in<br />

Kooperation mit der Plattform<br />

Industrie 4.0 in ganz Deutschland<br />

organisiert werden. Sie sollen<br />

insbesondere kleine und mittlere<br />

Unternehmen für das Thema<br />

Industrie 4.0 sensibilisieren. „Wir<br />

freuen uns sehr darüber, dass so<br />

viele Unternehmensvertreterinnen<br />

und -vertreter aus den unterschiedlichen<br />

Branchen heute mit<br />

dabei sind“, sagte Dr. Martin<br />

Wansleben, Hauptgeschäftsführer<br />

des Deutschen Industrie- und<br />

Handelskammertages (DIHK). ik<br />

www.plattform-i40.de<br />

Sicos BW: Informationsveranstaltung der IHK Region Stuttgart<br />

Virtuelle Produktentwicklung<br />

Kleine und mittlere Unternehmen<br />

(KMU) können sich am<br />

Donnerstag, den 7. April 2016, in<br />

Stuttgart ein Bild vom Einsatz<br />

virtueller Produktentwicklung in<br />

mittelständischen Unternehmen<br />

verschaffen. Die Informationsveranstaltung<br />

der IHK Region Stuttgart<br />

liefert von 13:30 Uhr bis<br />

18:00 Uhr mit Expertenwissen<br />

und Erfahrungsberichten Antworten<br />

auf die Frage: „Investieren<br />

und mutig voran gehen, oder<br />

doch lieber abwarten?“ Die<br />

betriebswirtschaftliche Sicht<br />

steht hierbei im Vordergrund.<br />

Neben der Sicos BW GmbH als<br />

Experte und Berater für den Einsatz<br />

von Simulationstechnologien<br />

im Mittelstand sprechen<br />

unter anderem Referenten aus<br />

den Berechnungsabteilungen<br />

namhafter Unternehmen wie<br />

Black & Decker, Putzmeister<br />

oder Stihl, für die die Thematik<br />

Bild: Sicos BW<br />

Unter anderem wird Dr. Andreas<br />

Wierse, Geschäftsführer der Sicos<br />

BW GmbH, auf der Informationsveranstaltung<br />

der IHK Region Stuttgart<br />

für persönliche Gespräche zur Verfügung<br />

stehen<br />

längst zum Alltag gehört. Alle<br />

Sprecher stehen am Ende der<br />

Veranstaltung für persönliche<br />

Gespräche zur Verfügung. ik<br />

www.sicos-bw.de<br />

Wir berichten über<br />

Accenture ............................................... 18 it‘s OWL .............................................. 7, 46<br />

AFIS ........................................................ 32 Konradin Mediengruppe ................... 12, 14<br />

Allianz Industrie 4.0 Bad.-Württ. ............ 10 Labs Network Industrie 4.0 ....................... 8<br />

Ansys ...................................................... 50 LieberLieber Software ............................ 64<br />

AT&T ....................................................... 18 Maplesoft ............................................... 49<br />

Atos ........................................................ 18 Maschinenfabrik Reinhausen ................. 14<br />

Autodesk ................................................. 18 MathWorks ............................................. 50<br />

AutomationX ........................................... 28 Mentor .................................................... 50<br />

AVL ......................................................... 46 MES D.A.CH Verband .............................. 28<br />

Balluff ..................................................... 10 Microsoft ................................................ 18<br />

Bitkom ....................................................... 8 MPDV ...................................................... 10<br />

BMWi ..................................................... 14 National Instruments .............................. 50<br />

Böhme & Weihs ...................................... 28 ODVA ........................................................ 6<br />

Bosch Rexroth ........................................... 6 OMG ....................................................... 46<br />

Cadence .................................................. 50 OPC Foundation ........................................ 6<br />

Carl Zeiss ................................................ 10 Opdenhoff ............................................... 28<br />

CD-adapco .............................................. 10 OWL Maschinenbau ............................... 31<br />

Cenit ................................................. 22, 44 OWL ViProSim ........................................ 31<br />

circular .................................................... 62 Pepperl + Fuchs ......................................... 6<br />

Cisco ......................................................... 6 Phoenix Contact ...................................... 42<br />

Continental ............................................. 46 Plattform Industrie 4.0 ........................ 6, 11<br />

Daimler ................................................... 46 Poppe + Potthoff ..................................... 36<br />

Dassault Systèmes .......... 18, 26, 31, 44, 50 Profibus Nutzerorganisation e. V. ............. 9<br />

Deutsche Messe ..................................... 18 ProStep iViP ............................................ 46<br />

Deutsche Telekom ..................................... 8 PSI Automotive & Industry ...................... 60<br />

Eplan ........................................... 18, 42, 52 PTC .......................................................... 46<br />

EPSG ....................................................... 56 Rittal ....................................................... 42<br />

Festo ................................................... 8, 14 RK Rose+Krieger ..................................... 30<br />

Fraunhofer IAO ........................................ 10 Robert Bosch ....................................... 6, 10<br />

Fraunhofer IEM ............................. 7, 31, 36 Rockwell Automation ................................ 6<br />

Fraunhofer IOSB ...................................... 60 SAP ........................................... 6, 8, 18, 44<br />

GEA ......................................................... 30 Schneider Electric ............................... 6, 60<br />

GfSE .................................................. 31, 32 Sercos International ................................. 6<br />

Guardus Solutions .................................. 60 Sicos BW ................................................ 11<br />

Hewlett Packard Enterprise ...................... 8 Siemens ........................ 6, 8, 10, 18, 28, 50<br />

Hilscher ................................................... 28 SmartFactory KL .......................................... 6<br />

HIS .......................................................... 46 Synopsys ................................................. 50<br />

Hochschule Reutlingen ........................... 62 TCS ......................................................... 28<br />

Höckh ...................................................... 52 TechniaTranscat ...................................... 26<br />

Hoffmann <strong>Engineering</strong> ............................ 11 Telit ......................................................... 10<br />

IBHsoftec ................................................ 28 Trumpf ..................................................... 14<br />

IBM ................................................... 18, 46 T-<strong>Systems</strong> ............................................... 18<br />

iMes Solutions ........................................ 28 UGS ......................................................... 10<br />

Industrial Internet Consortium .................. 6 Unity ....................................................... 32<br />

Ingenics .................................................. 14 VDI ............................................................ 6<br />

Inneo Solutions ....................................... 24 VDMA ....................................................... 8<br />

InQu Informatics ..................................... 28 Werma .................................................... 10<br />

Invensity ................................................. 32 Wibu-<strong>Systems</strong> .......................................... 9<br />

IPEK ......................................................... 38 ZVEI ..................................................... 8, 14<br />

develop 3 systems engineering 01 2016 11

MENSCHEN & UNTERNEHMEN<br />

VERANSTALTUNGEN/PUBLIKATIONEN<br />

Bologna ist die Hauptstadt der gleichnamigen<br />

Provinz und der nord -<br />

italienischen Region Emilia-Romagna<br />

Bild: minoandriani/Fotolia.com<br />

Leserreise von 9. bis 12. Juni 2016: Faszinierender Rennsport<br />

Italiens Edelschmieden<br />

Das feurige schwarze Pferd und der wilde schwarze Stier konkurrieren seit Jahrzehnten um die Krone<br />

des italienischen Rennsports und faszinieren mit Geschwindigkeit, Raffinesse und natürlich auch mit<br />

dem markanten Sound ihrer Motoren. Bella Italia ist wahrlich das Land der Motor Mania und das Land<br />

des Dolce Vita – des mediterranen Klimas, der kulinarischen Genüsse und jener lebensfrohen Mentalität.<br />

Begleiten Sie uns von 9. bis 12. Juni 2016 in die Emilia-Romagna.<br />

Unvergessliche Einblicke in die Produktionsstätten von Lamborghini,<br />

Ducati, Pagani und Ferrari verspricht zusammen mit dem<br />

Eintritt in die spektakuläre Welt des italienischen Rennsports die Leserreise<br />

von develop 3 systems engineering und der Konradin Mediengruppe<br />

von 9. bis 12. Juni 2016. Besuchen Sie mit uns die dynamische<br />

Stadt Bologna und erleben Sie eine Reise im Stile des Dolce<br />

Vita. Das Reiseprogramm setzt sich wie folgt zusammen:<br />

• 1. Tag, Donnerstag, 9. Juni 2016:<br />

Anreise nach Bologna und Besuch der<br />

Edelschmiede Lamborghini:<br />

Sie fliegen von Frankfurt oder München (inklusive) sowie von<br />

Berlin, Düsseldorf, Hamburg, Hannover oder Stuttgart (gegen<br />

Aufpreis) nach Bologna. Nachdem Sie von Ihrer Reiseleitung in<br />

Empfang genommen wurden, stoßen Sie zur Mittagszeit bei<br />

einem Aperitif auf den Beginn Ihrer Reise an. Nach einer Programmbesprechung<br />

machen Sie sich auf den Weg zu Lamborghini<br />

in Sant‘ Agata Bolognese im Terra di Motori – zu deutsch<br />

‚Land der Motoren‘ – genannten Gebiet zwischen Bologna und<br />

Modena. Seit den 1940er-Jahren werden hier Traktoren und<br />

Sportwagen gefertigt, heute ist Lamborghini der größte Arbeitgeber<br />

der Region. Nachdem Sie in die Produktion der faszinierenden<br />

Sportwagen schnuppern konnten, besichtigen Sie das<br />

2001 eröffnete Werksmuseum und fahren dann zum Ferruccio-<br />

Lamborghini-Privatmuseum. Das Museum der Familie Lambor-<br />

ghini ist der Öffentlichkeit normalerweise nicht zugänglich und<br />

kann nur mit Voranmeldung besichtigt werden. Bei der Führung<br />

durch Inhaber Fabio Lamborghini, den Neffen des Firmengründers,<br />

erleben Sie die Geschichte einer Familie, die verschiedenste<br />

Fahrzeuge vom Traktor bis zum Rennwagen baute. Den Tag<br />

lassen Sie beim Abendessen mit Fabio Lamborghini ausklingen.<br />

Während Sie in seinem Stammlokal Spezialitäten der Region<br />

Emilia-Romagna genießen, erfahren Sie Wissenswertes über<br />

Lamborghini, den Rennsport sowie die Rivalität mit Ferrari.<br />

• 2. Tag, Freitag, 10. Juni 2016:<br />

Die faszinierende Welt von Ducati, Maserati und des exklusiven<br />

Herstellers Pagani<br />

Am Vormittag besuchen Sie den leidenschaftlichen Motorradhersteller<br />

Ducati in Bolognas Stadtteil Borgo Panigale. Das im Jahr<br />

1926 von Antonio Ducati gegründete Unternehmen wurde 2012<br />

von der Audi AG übernommen. Nachdem Sie einen spannenden<br />

Einblick in das Werk erhalten haben, werden Sie zur Mittagszeit<br />

zu einer Verkostung von Parmigiano auf dem Landgut Panini erwartet.<br />

Im Anschluss besuchen Sie das Maserati-Museum der<br />

12 develop 3 systems engineering 01 2016

VERANSTALTUNGEN/PUBLIKATIONEN<br />

MENSCHEN & UNTERNEHMEN<br />

Bild: Lackiererblatt/M. Rehm<br />

Bild: simmisimons83/Fotolia.com<br />

Tauchen Sie ein in die faszinierende<br />

Welt der italienischen Edelsportwagen<br />

und Motorräder<br />

Bella Italia ist auch das Land des<br />

Dolce Vita – des mediterranen Klimas,<br />

der kulinarischen Genüsse und<br />

jener lebensfrohen Mentalität<br />

Familie. Freuen Sie sich auf die Besichtigung, bei der Sie die Geschichte<br />

des Sportwagenherstellers mit dem Dreizack kennenlernen.<br />

Im Jahr 1914 von den Brüdern Alfieri, Bindo, Carlo, Ernesto<br />

und Ettore gegründet, feierten Maseratis Rennwagen vor allem<br />

in den 1950er-Jahren große Erfolge – Juan Manuel Fangio gewann<br />

1957 im Maserati 250F seinen fünften Weltmeistertitel.<br />

Am Nachmittag widmen Sie sich dann dem wohl exklusivsten<br />

Automobilhersteller der Welt – Sie besichtigen das 1992 von Horacio<br />

Pagani gegründete Unternehmen Pagani Automobili in San<br />

Cesario sul Panaro. Der exklusive Kleinserienhersteller produziert<br />

das teuerste Auto der Welt mit einem Motor von Mercedes<br />

Benz.<br />

• 3. Tag, Samstag, 11. Juni 2016:<br />

Auf den Spuren des Rennsports bei der Edelschmiede Ferrari<br />

Nach dem Frühstück fahren Sie nach Maranello, den Sitz des<br />

Ferrari-Werkes und -Formel-1-Rennstalls. Michael Schumacher,<br />

der bisher erfolgreichste Ferrari-Rennfahrer, ist Ehrenbürger der<br />

Stadt. Ein Besuch des Ferrari-Museums entführt Sie auf eine<br />

Reise durch die Geschichte des Unternehmens und bietet Ihnen<br />

die Gelegenheit, einige der interessantesten Fahrzeuge aus dem<br />

Hause näher zu betrachten. Im Anschluss unternehmen Sie eine<br />

Rundfahrt durch die 1947 vom ehemaligen Rennfahrer Enzo Ferrari<br />

gegründete Autoschmiede. Im – genau gegenüber der Fabrik<br />

gelegenen – Ristorante Cavallino kehren Sie dann zum Mittagessen<br />

ein. Das Restaurant ist bekannt für seinen unverwechselbaren<br />

Stil mit einem durch den feuerroten Mythos geprägten Ambiente.<br />

Ferrari-Fans, und diejenigen, die es werden möchten, haben<br />

zum Abschluss gegen Voranmeldung und einen Aufpreis die<br />

Gelegenheit, eine Probefahrt mit einem Ferrari zu machen.<br />

• 4. Tag, Sonntag, 12. Juni 2016:<br />

Rundgang durch Bolognas Altstadt<br />

sowie Rückreise zum Ausgangsort<br />

Am Vormittag erkunden Sie Bolognas historische Altstadt bei einem<br />

Rundgang. Die Wahrzeichen der Stadt sind die Torre Garisenda<br />

und die Torre degli Asinelli, welche nach ihrer Fertigstel-<br />

lung um 1300 über 130 Jahre lang das höchste Gebäude des<br />

Kontinents war. Die Türme sind zwei von wenigen noch erhaltenen<br />

der einst rund 180 Geschlechtertürme des mittelalterlichen<br />

Bologna. Das Zentrum der Stadt bildet die Piazza Maggiore mit<br />

dem Neptunbrunnen und der Basilika San Petronio. Im Anschluss<br />

fahren Sie zum Flughafen.<br />

Kontakt<br />

I N F O<br />

Konradin Leserreise<br />

Italiens Edelschmieden<br />

Reisetermin: 9. bis 12. Juni 2016<br />

Reisedauer: 4 Tage<br />

Reisepreis: ab 1.195,- € pro Person im DZ<br />

zusätzlich buchbar:<br />

• Einzelzimmerzuschlag: 150,- €<br />

• Ferrari-Probefahrt rund um Maranello (rund 20 Minuten, nur im<br />

Voraus buchbar): 100,- €<br />

• Flug von Düsseldorf oder Stuttgart nach Bologna und zurück<br />

(Aufpreis): 50,- €<br />

• Flug von Berlin, Hamburg oder Hannover nach Bologna und<br />

zurück (Aufpreis): 80,- €<br />

Bei Interesse senden Sie uns bitte eine<br />

Mail zur Kontaktaufnahme mit dem Stichwort<br />

‚Italiens Edelschmieden’ an:<br />

d3.redaktion@konradin.de<br />

develop 3 systems engineering 01 2016 13

MENSCHEN & UNTERNEHMEN<br />

SERIE<br />

SERIE<br />

Das Schnittstellen-Management bei Softwaretools, die von der Produktentstehung über<br />

die Konstruktion bis zur Fertigung zum Einsatz kommen, ist entscheidend für die Effizienz<br />

der industriellen Prozesse. Nur ein durchgängiger Informationsaustausch zwischen<br />

den beteiligten Instanzen ermöglicht eine wirtschaftliche Fertigung. Laut dem Verband<br />

Deutscher Maschinen- und Anlagenbau (VDMA) wünschen sich Maschinenhersteller<br />

standardisierte Datenschnittstellen zwischen ERP/PDM, M-CAD und E-CAD sowie E-CAD<br />

und SPS-Programmierung. Sie sehen dort Einsparpotenziale bis 10 %.<br />

Digitalisierung ist einer der<br />

Hauptreiber für Industrie 4.0. Auch<br />

wenn es sich dabei zunächst um<br />

Begriffe des <strong>Systems</strong> <strong>Engineering</strong>s - Teil 1<br />

eine technische Frage zu handeln<br />

scheint: Die Bedeutung reicht bis<br />

<strong>Systems</strong> <strong>Engineering</strong><br />

hin zu den Geschäftsmodellen und<br />

damit auch zu Fragen der Organisation<br />

und der Gestaltung der<br />

Arbeitswelt<br />

Chidester (Zuken): Aus unserer Sicht gewinnt die Integration der Ott (Aucotec): So vielfältig wie die Systeme in den verschiedenen<br />

Prozesse in den frühen Phasen der Produktentstehung rapide an Bereichen sind, so vielfältig sind auch die angebotenen Schnittstellen.<br />

Bedeutung. Der Grund liegt in der allgemein bekannten Verschiebung<br />

Das potenziert sich noch einmal durch die z. T. sehr unter-<br />

der Wertschöpfung von der Mechanik in Richtung Elektronik schiedlichen Arbeitsweisen und die daraus resultierenden Kunden-<br />

Industrie und Software. 4.0 Stand – Update heute für gibt die es Produktion: eine ganze Reihe Eine von Serie Schnittstellen<br />

der Konradin Anforderungen. Mediengruppe Generell verzeichnen wir über die letzten Jahre<br />

und Integrationsmöglichkeiten, aber nicht alle von ihnen eine deutliche Zunahme an Projekten, in denen eine<br />

Integration<br />

werden in den Entwicklungsprozessen der Industrie bereits in dem<br />

Evolutionäre Weiterentwicklung<br />

wünschenswerten Ausmaß genutzt. Dies ist in besonderem Maße<br />

im Falle der Software-Entwicklung für programmierbare Steuerungen<br />

der aber Fall. Die Ursache der für diesen Beginn Befund findet sich häufig einer der neuen – Ära<br />

mit ERP, PDM und M-CAD nicht nur angefragt, sondern auch umgesetzt<br />

wird. Dabei sehen wir die Entwicklung sehr positiv, dass<br />

zunehmend auch kleine und mittelständische Unternehmen auf Integration<br />

der Disziplinen setzen. Bei SPS- und Fertigungsunterstüt-<br />

Tatsache begründet, dass von Seiten des Managements dieser Unternehmen<br />

die Kommunikation zwischen den verschiedenen Abtei-<br />

die Systeme weniger kundenspezifisch, so kann eine Integration<br />

zung sind die Anforderungen dagegen wesentlich homogener und<br />

lungen vielfach noch nicht aktiv forciert wird – denn sie bedeutet häufig recht einfach mit Bordmitteln umgesetzt werden.<br />

Was ist Industrie 4.0? Der Aufbruch in eine neue Ära oder schlicht gutes Marketing? So viel ist sicher:<br />

zunächst einen Zusatzaufwand und zusätzliche Kosten, die sich<br />

Mit Industrie 4.0 steht ein Nachfolger des Computer Integrated Manufacturings (CIM) in den Start -<br />

aber durch einen geringeren Abstimmungsaufwand in späteren Dr. Papenfort (Beckhoff): Bisher fehlen standardisierte Schnittstellen.<br />

und Fertigung Effektives über <strong>Engineering</strong> die durchgängige<br />

funktioniert nur, wenn man sich<br />

löchern, Phasen des der Produktentstehungsprozesses im Gegensatz zu diesem das reduzieren. Zeug hat, Mit E3.EDM Konstruktion<br />

Digitalisierung für Elektro- und Fluid-<strong>Engineering</strong> neue Chancen zu haben eröffnen wir einen – bis wichtigen hin zu neuen Baustein<br />

vorgestellt. An dieser Stelle kommt auch der disruptive Charakter von das Format Industrie natürlich 4.0 zum festgelegt Vorschein, werden. wenn-<br />

Und es muss unabhängig<br />

Geschäftsmodellen Daten in einem gemeinsamen für fertigende Datenpool Unter-teilenehmen. kann. Dazu muss<br />

gleich die zugrundeliegende Digitalisierung aller Geschäftsprozesse von den eher eingesetzten evolutionär Tools erfolgt. sein. ERP-Systeme müssen Aufträge<br />

Eisenbeiss (Siemens): Im Maschinenbau ist diesbezüglich die einstellen können. Mechanik- und Elektrokonstruktion sowie die<br />

gesamte Bandbreite an Lösungen anzutreffen: Es gibt bereits in Softwarekonstruktion müssen aus diesen Daten die Maschine oder<br />

hohem Maße durchgängige Workflows, die Mehrfach-Eingaben Anlage konstruieren können. Die Daten müssen zwischen allen beteiligten<br />

Programmen ist sogar vom hin „Internet und her of fließen Everything“ können. die Nur Rede so ist – paral-<br />

steht<br />

Snahezu elbst vermeiden. auf die Titelseiten Es gibt aber regionaler auch noch Tageszeitungen den Papierausdruck, schafft der es bisweilen<br />

an die das Nachbardisziplin Trendwort Industrie weitergereicht 4.0, wenn wird. der örtliche Top-Arbeitgeber nicht leles nur <strong>Engineering</strong> für die vernetzte möglich. Fabrik oder „Smart Factory“, wie eine weitere<br />

populäre Bezeichnung lautet. Er kennzeichnet auch einen funk-<br />

am Standort seine neue Zukunftsfabrik eröffnet. Was vor kurzem<br />

noch Fürnschuß als Hype (B&R): stilisiert Nach und unserem von nicht Kenntnisstand wenigen Angehörigen verwenden verarbeitender<br />

Maschinen- Branchen und wegen Anlagenbauer des oft überstrapazierten keine integrierten Gebrauchs Schnittstel-<br />

als einen Prozesse fundamentalen in den frühen gesellschaftlich- Phasen der Produktentstehung und technologisch-disrupti-<br />

rapide an<br />

85 % tionalen Chidester und (Zuken): strukturellen Aus Wandel unserer aller Sicht Geschäftsprozesse gewinnt die Integration und trägt der<br />

Modewort len zwischen geflissentlich M-CAD, E-CAD abgetan und wurde, SPS-Programmierung hat sich binnen kurzer oder Zeit sie ven Bedeutung. Charakter. Der Grund liegt in der allgemein bekannten Verschiebung<br />

Zeitalter der Wertschöpfung der Digitalisierung von der aller Mechanik Bereiche in wird Richtung eine Produktion Elektronik<br />

zum behelfen Megathema sich mit entwickelt, Tabellenexporten. auch und Eine gerade weitere für den Herausforderung<br />

Mittelstand. Im<br />

Doch sind die warum <strong>Engineering</strong>-Daten ist die Relevanz selbst, der Thematik also die Bauteilebeschreibungen<br />

binnen kurzer Zeit offensichtlich<br />

der einzelnen geworden? Anbieter. Einerseits effiziente ist Industrie Unterstützung 4.0 einer des Art Arbeits-<br />

Synopassungsvermögestellen<br />

und Integrationsmöglichkeiten, zeigt – gerade auch bezüglich aber nicht Änderungen, alle von ihnen die<br />

nur und wettbewerbsfähig Software. Stand heute bleiben, gibt wenn es eine sie ganze einen hohen Reihe von Grad Schnitt-<br />

an Annyflusses<br />

geworden über die für Disziplinen die digitale hinweg Umwälzung ist erst der dann Fabrik. gegeben, Andererseits wenn sich werden nicht in zur den Gänze Entwicklungsprozessen vorherberechnen lassen. der Industrie Stichworte bereits sind dem hier<br />

geht neben es integrierten nicht um Technik Schnittstellen per se, auch sondern die Bauteilebeschreibungen<br />

um die internationale individualisierte wünschenswerten Produkte Ausmaß in kleinster genutzt. Dies Losgröße, ist in besonderem zu Konditionen Maße der<br />

Wettbewerbsfähigkeit für alle <strong>Engineering</strong>- Systeme produzierender gleichermaßen Unternehmen zur Verfügung und die stehen.<br />

Automation Studio ihrer 4 bietet Mitarbeiter. eine Round-Trip-Kopplung Der deutsche Begriff zu „Indus-<br />

Eplan und gen der Qualität. Fall. Die Mit Ursache hinein spielen für diesen eine Befund vorausschauende findet sich häufig Instandhal-<br />

in der<br />

Beschäftigungsfähigkeit<br />

industriellen im Falle der Software-Entwicklung Großserienfertigung, produziert für programmierbare in hoher Produktivität Steueruntrie<br />

Electric 4.0“ P8. wie auch das international etablierte „Internet of Things“ – tung Tatsache (Predictive begründet, Maintenance), dass von Seiten Mensch-Roboter-Kollaboration, des Managements dieser Unternehmen<br />

Identifikation die Kommunikation von Gütern zwischen im Produktionsprozess den verschiedenen sowie Abtei-<br />

eindeutige<br />

durchgängige lungen vielfach Transparenz noch nicht in aktiv der Produktion forciert wird bis – hin denn zur sie Rückverfolgbarkeit<br />

zunächst von einen Produkten Zusatzaufwand über Wertschöpfungsnetzwerke und zusätzliche Kosten, die hinweg. sich<br />

bedeutet<br />

Dies aber funktioniert durch einen nur, geringeren wenn aus Abstimmungsaufwand starren Produktionsstrukturen in späteren mo-<br />

Bild: Festo<br />

14 develop 3 systems engineering 01 2016

SERIE<br />

SERIE<br />

SERIE<br />

MENSCHEN & UNTERNEHMEN<br />

Bild: BMWi/Maurice Weiss<br />

Sigmar Gabriel, Vizekanzler und<br />

Wirtschaftsminister der Bundes -<br />

für Elektro- und Fluid-<strong>Engineering</strong> haben republik wir Deutschland einen wichtigen Baustein<br />

vorgestellt.<br />

Eisenbeiss (Siemens): Im Maschinenbau ist diesbezüglich die<br />

gesamte Bandbreite an Lösungen „Noch anzutreffen: ist nicht Es gibt bereits in<br />

hohem Maße durchgängige Workflows, ausgemacht, die Mehrfach-Eingaben wer der<br />

nahezu vermeiden. Es gibt aber auch Innovationstreiber noch den Papierausdruck, der der<br />

an die Nachbardisziplin weitergereicht Industrialisierung<br />

wird.<br />

bleibt – aber wir haben<br />

eine große verwenden Chan-<br />

85 %<br />

Fürnschuß (B&R): Nach unserem Kenntnisstand<br />

der Maschinen- und Anlagenbauer ce, keine den integrierten Innovationswettbewerb<br />

SPS-Programmierung weiter oder sie<br />

Schnittstellen<br />

zwischen M-CAD, E-CAD und<br />

behelfen sich mit Tabellenexporten. Eine weitere Herausforderung<br />

anführen zu können.“<br />

sind die <strong>Engineering</strong>-Daten selbst, also die Bauteilebeschreibungen<br />

der einzelnen Anbieter. Eine effiziente Unterstützung des Arbeitsflusses<br />

über die Disziplinen hinweg ist erst dann gegeben, wenn<br />

neben integrierten Schnittstellen auch die Bauteilebeschreibungen<br />

für alle <strong>Engineering</strong>- Systeme gleichermaßen zur Verfügung stehen.<br />

Automation Studio 4 bietet eine Round-Trip-Kopplung zu Eplan<br />

Electric P8.<br />

dulare,<br />

Ott (Aucotec):<br />

effiziente<br />

So<br />

Systeme<br />

vielfältig<br />

werden,<br />

wie die Systeme<br />

vernetzt mit<br />

in den<br />

Werkstücken<br />

verschiedenen<br />

und<br />

Menschen.<br />

Bereichen sind,<br />

Letztendlich<br />

so vielfältig<br />

steuert<br />

sind<br />

das<br />

auch<br />

Produkt<br />

die angebotenen<br />

auf Basis relevanter<br />

Schnittstellen.<br />

Das potenziert sich<br />

Umgebungsinformationen den<br />

noch<br />

Produktionsprozess.<br />

einmal durch die z.<br />

Dabei<br />

T. sehr<br />

nehmen<br />

unterschiedlichen<br />

und Arbeitsweisen Werkstücke und als sogenannte die daraus resultierenden cyber-physische Kunden- Syste-<br />

Maschinen<br />

me Anforderungen. über Sensoren Generell Daten verzeichnen auf, die direkt wir an über die Produktionsumgebung<br />

eine deutliche kommuniziert Zunahme und in an Echtzeit Projekten, ausgewertet in denen werden. eine Integration<br />

die letzten Jahre<br />

mit ERP, PDM und M-CAD nicht nur angefragt, sondern auch umgesetzt<br />

wird. Dabei sehen wir die Entwicklung sehr positiv, dass<br />

zunehmend auch kleine und mittelständische Unternehmen auf Integration<br />

der Disziplinen setzen. Bei SPS- und Fertigungsunterstützung<br />

sind die Anforderungen dagegen wesentlich homogener und<br />

I N F O<br />

die Systeme weniger kundenspezifisch, so kann eine Integration<br />

häufig recht einfach mit Bordmitteln umgesetzt werden.<br />

Umsetzungsempfehlungen<br />

Industrie 4.0<br />

Dr. Papenfort (Beckhoff): Bisher fehlen standardisierte Schnittstellen.<br />

Effektives <strong>Engineering</strong> funktioniert nur, wenn man sich<br />

Daten Um Deutschlands in einem gemeinsamen Zukunft als Produktionsstandort Datenpool teilen zu sichern, kann. Dazu muss<br />

das erarbeitete Format der natürlich Arbeitskreis festgelegt Industrie werden. 4.0 im Auftrag Und es der muss Bundesregierung<br />

den eingesetzten von Januar Tools bis Oktober sein. 2012 ERP-Systeme erste „Umset-<br />

müssen Aufträge<br />

unabhängig<br />

von<br />

einstellen zungsempfehlungen können. für Mechanik- das Zukunftsprojekt und Elektrokonstruktion Industrie 4.0“. sowie die<br />

Softwarekonstruktion Koordiniert durch die acatec, müssen die Deutsche aus diesen Akademie Daten der die Maschine oder<br />

Anlage Technikwissenschaften, konstruieren können. identifizierten Die Daten die Experten müssen acht zwischen allen beteiligten<br />

Handlungsfelder, Programmen die sie hin Berichtsform und her fließen gossen. können. Handlungsbedarf<br />

<strong>Engineering</strong> sehen sie von möglich. der Standardisierung<br />

Nur so ist paralleles<br />

und Referenzarchitektur über eine flächendeckende<br />

Breitbandinfrastruktur für die Industrie<br />

bis hin zu Sicherheit, Aus- und<br />

Weiterbildung sowie Ressourceneffizienz.<br />

Der Abschlussbericht des<br />

TIPP<br />

Arbeitskreises Industrie<br />

Mit der Thematik<br />

4.0 ist als pdf per Down -<br />

beschäftigt sich auch<br />

load verfügbar:<br />

http://t1p.de/xcnr<br />

der VDMA:<br />

• http://t1p.de/57ghrung.<br />

Dr. Klaus Mittelbach, Vorsitzender<br />

Chidester (Zuken): Aus unserer Sicht<br />

der ZVEI-Geschäftsführung<br />

gewinnt die Integration der<br />

Prozesse in den frühen Phasen der Produktentstehung rapide an<br />

Bedeutung. Der Grund liegt in der allgemein bekannten Verschiebung<br />

der Wertschöpfung von der Mechanik in Richtung Elektronik<br />

und Software. Stand heute gibt es eine ganze Reihe von Schnittstellen<br />

und Integrationsmöglichkeiten, aber nicht alle von ihnen<br />

werden in den Entwicklungsprozessen der Industrie bereits in dem<br />

wünschenswerten Ausmaß genutzt. „2015 Dies ist in haben besonderem wir Maße<br />

im Falle der Software-Entwicklung für wichtige programmierbare Schritte Steuerungen<br />

der Fall. Die Ursache für diesen von Befund gemacht findet sich – häufig 2016 in der<br />

nach<br />

Tatsache begründet, dass von Seiten wird des Managements das erste große dieser Unternehmen<br />

die Kommunikation zwischen Jahr den der verschiedenen Umsetzung Abteilungen<br />

vielfach noch nicht aktiv forciert von Industrie wird – denn 4.0 sie bedeutet in<br />

zunächst einen Zusatzaufwand und zusätzliche Kosten, die sich<br />

den Unternehmen.“<br />

aber durch einen geringeren Abstimmungsaufwand in späteren<br />

Phasen des Produktentstehungsprozesses reduzieren. Mit E3.EDM<br />

für Elektro- und Fluid-<strong>Engineering</strong> haben wir einen wichtigen Baustein<br />

vorgestellt.<br />

Bild: ZVEI/Matthias Haslauer<br />

Eisenbeiss (Siemens): Im Maschinenbau ist diesbezüglich die<br />

gesamte Bandbreite an Lösungen anzutreffen: Es gibt bereits in<br />

hohem Maße durchgängige Workflows, die Mehrfach-Eingaben<br />

Ausrüster nahezu vermeiden. für die Es gibt Industrialisierung aber auch noch den bleiben Papierausdruck, der<br />

Diese an die Zukunft Nachbardisziplin findet statt weitergereicht – ob schneller wird. in China, Amerika oder in<br />

Europa wird sich bald schon zeigen. Längst ist überall bekannt, dass<br />

Digitalisierung Fürnschuß (B&R): das Nach Wachstum unserem einer Kenntnisstand Volkswirtschaft verwenden stimulieren 85 %<br />

kann. der Maschinen- Noch ist Deutschland und Anlagenbauer der Ausrüster keine für integrierten die Industrialisierung Schnittstellen<br />

Welt. zwischen Vor allem M-CAD, bei Software, E-CAD und die SPS-Programmierung in Geräte und Maschinen oder ein-<br />

sie<br />

der<br />

gebaut behelfen wird, sich ist mit die Tabellenexporten. heimische Wirtschaft Eine stark. weitere Für Herausforderung<br />

Vizekanzler Sigmar<br />

sind Gabriel die <strong>Engineering</strong>-Daten ist es aber „nicht selbst, ausgemacht, also die Bauteilebeschreibungen<br />

wer der Innovationstreiber<br />

der der einzelnen Industrialisierung Anbieter. Eine bleibt“. effiziente Dennoch Unterstützung glaubt der Wirtschaftsministerflusses<br />

„dass über wir die eine Disziplinen große Chance hinweg haben, ist erst diesen dann gerade gegeben, erlebten wenn<br />

des Arbeits-<br />

Innovationswettbewerb neben integrierten Schnittstellen weiter anführen auch die zu Bauteilebeschreibungen<br />

können, jedenfalls in<br />

vielen für alle Branchen“. <strong>Engineering</strong>- Systeme gleichermaßen zur Verfügung stehen.<br />

vierte Automation Stufe der Studio industriellen 4 bietet eine Revolution Round-Trip-Kopplung – nach der Erfindung zu Eplan<br />

Die<br />

der Electric Dampfmaschine P8. (erste Stufe), dem Zugang zu elektrischer Energie<br />

Chidester und der (Zuken): Einführung Aus des unserer Fließprinzips Sicht gewinnt (zweite die Stufe) Integration sowie dem der<br />

Einzug Prozesse der in Automatisierung den frühen Phasen in die der Produktion Produktentstehung (dritte Stufe) rapide – macht an<br />

sich Bedeutung. mit vernetzten, Der Grund intelligenten liegt der technischen allgemein bekannten Systemen Verschiebung<br />

der Wertschöpfung radikal von zu wandeln. der Mechanik Ganz sicher in Richtung wird dieser Elektronik Weg<br />

auf, die<br />

Produktionstechnik<br />

zum und Software. Leitbild nicht Stand revolutionär, heute gibt sondern es eine evolutionär ganze Reihe verlaufen. von Schnittstellen<br />

und im Hinblick Integrationsmöglichkeiten, auf die Technologien. aber Revolutionär nicht alle von hingegen ihnen<br />

werden sich in den Industrie-4-0-Konzepte Entwicklungsprozessen auf der etablierte Industrie Geschäftsprozes-<br />

bereits in dem<br />

Zumindesse<br />

wünschenswerten auswirken und neue Ausmaß Geschäftsmodelle genutzt. Dies über ist in Dienste besonderem im Internet Maße<br />

ermöglichen. im Falle der Software-Entwicklung Dies ändert zugleich die für Art programmierbare und Weise, wie Steuerungen<br />

der Kernprozesse Fall. Die Ursache Entwicklung, für diesen Produktion, Befund findet Logistik sich häufig und Service in der<br />

die industriellen<br />

integriert Tatsache sind. begründet, Alle Informationen, dass von Seiten die des entlang Managements des Lebenszyklus‘ dieser Unternehmen<br />

Produktes die anfallen, Kommunikation sollen durchgängig zwischen den verknüpft verschiedenen werden. Abtei-<br />

Um-<br />

eineslungen<br />

mehr vielfach rückt das noch Zusammenspiel nicht aktiv forciert von realer wird – und denn virtueller sie bedeutet beziehungsweise<br />

zunächst einen digitaler Zusatzaufwand Welt in den Mittelpunkt.<br />

und zusätzliche Kosten, die sich<br />

Gleich aber durch an mehreren einen geringeren Stellen setzt Abstimmungsaufwand das Zukunftskonzept den in Hebel späteren an<br />

– Phasen schließlich des Produktentstehungsprozesses geht es um mehr Transparenz, reduzieren. mehr Effizienz, Mit E3.EDM mehr<br />

Planungssicherheit für Elektro- und Fluid-<strong>Engineering</strong> und ein höheres haben Automatisierungsniveau. wir einen wichtigen Baustein<br />

vorgestellt.<br />

nicht einfacher, eine allgemeingültige Definition für Indus-<br />

Das<br />

macht<br />

trie 4.0 zu finden. Folgt man dem Lenkungskreis der ,Plattform Industrie<br />

Eisenbeiss 4.0’, einem (Siemens): gemeinsamen Im Maschinenbau Projekt der drei ist Industrieverbände<br />

diesbezüglich die<br />

Bitkom, VDMA und ZVEI, ist Industrie 4.0 „eine neue Stufe der Organisation<br />

und Steuerung der gesamten Wertschöpfungskette über<br />

Phase<br />

develop 3 systems engineering 01 2016 15

MENSCHEN & UNTERNEHMEN<br />

SERIE<br />

SERIE<br />

Bild: Ingenics<br />

Oliver Herkommer, CEO, Ingenics Zur Hannover Messe<br />

2016 werden zahlreiche<br />

Unternehmen ihr<br />

Angebot mit Blick auf<br />

Industrie 4.0 und das<br />

<strong>Systems</strong> <strong>Engineering</strong><br />

Motto der Messe –<br />

„Integrated Industry<br />

Begriffe des <strong>Systems</strong> <strong>Engineering</strong>s - Teil 1<br />

„In zunehmendem<br />

Maße akzeptieren<br />

auch Mittelständler,<br />