KEM Konstruktion 01-02.2019

Trendthemen: Digitalisierung, Digitaler Zwilling, Systems Engineering; KEM Porträt: Hans van der Velden, Geschäftsführer, Bossard; KEM Perspektiven: Maschineering holt den digitalen Zwilling aus der Cloud

Trendthemen: Digitalisierung, Digitaler Zwilling, Systems Engineering; KEM Porträt: Hans van der Velden, Geschäftsführer, Bossard; KEM Perspektiven: Maschineering holt den digitalen Zwilling aus der Cloud

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

TRENDS<br />

SERIE DIGITALER ZWILLING<br />

Serie Grundlagen der Technik – Teil 1: Digitale Zwillinge aus virtuellen Baugruppen<br />

Simulationslösungen<br />

reduzieren Entwicklungskosten<br />

Mithilfe virtueller Baugruppen werden Digitale Zwillinge realisiert, die nicht vom realen System zu unter -<br />

scheiden sind. Durch die Kombination realer und virtueller Komponenten können Unternehmen eine Anlage<br />

bereits in der Konzeptphase „betreiben“. Sie führen damit reale Inbetriebnahmen an virtuellen Komponenten<br />

durch und nutzen ihre Schattenanlagen parallel zur realen Produktion.<br />

Oliver Riedel, Christian Scheifele, Institut für Steuerungstechnik der Werkzeugmaschinen und Fertigungseinrichtungen<br />

(ISW), Universität Stuttgart; Hanna Kuhn, Christian Daniel, ISG Industrielle Steuerungstechnik GmbH, Stuttgart<br />

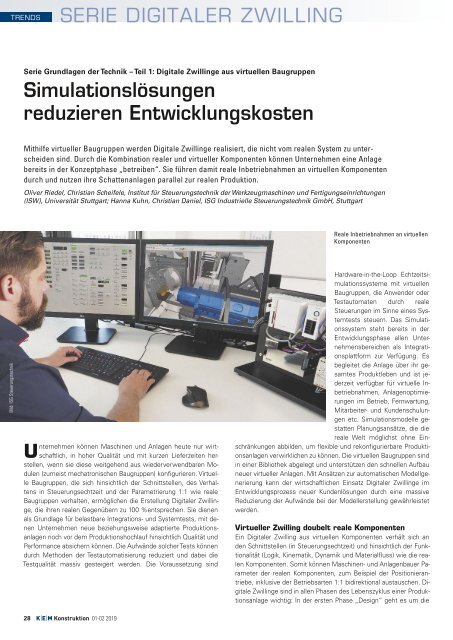

Reale Inbetriebnahmen an virtuellen<br />

Komponenten<br />

Bild: ISG Steuerungstechnik<br />

Unternehmen können Maschinen und Anlagen heute nur wirtschaftlich,<br />

in hoher Qualität und mit kurzen Lieferzeiten herstellen,<br />

wenn sie diese weitgehend aus wiederverwendbaren Modulen<br />

(zumeist mechatronischen Baugruppen) konfigurieren. Virtuelle<br />

Baugruppen, die sich hinsichtlich der Schnittstellen, des Verhaltens<br />

in Steuerungsechtzeit und der Parametrierung 1:1 wie reale<br />

Baugruppen verhalten, ermöglichen die Erstellung Digitaler Zwillinge,<br />

die ihren realen Gegenübern zu 100 %entsprechen. Sie dienen<br />

als Grundlage für belastbare Integrations- und Systemtests, mit denen<br />

Unternehmen neue beziehungsweise adaptierte Produktionsanlagen<br />

noch vor dem Produktionshochlauf hinsichtlich Qualität und<br />

Performance absichern können. Die Aufwände solcher Tests können<br />

durch Methoden der Testautomatisierung reduziert und dabei die<br />

Testqualität massiv gesteigert werden. Die Voraussetzung sind<br />

Hardware-in-the-Loop Echtzeitsimulationssysteme<br />

mit virtuellen<br />

Baugruppen, die Anwender oder<br />

Testautomaten durch reale<br />

Steuerungen im Sinne eines Systemtests<br />

steuern. Das Simulationssystem<br />

steht bereits in der<br />

Entwicklungsphase allen Unternehmensbereichen<br />

als Integrationsplattform<br />

zur Verfügung. Es<br />

begleitet die Anlage über ihr gesamtes<br />

Produktleben und ist jederzeit<br />

verfügbar für virtuelle Inbetriebnahmen,<br />

Anlagenoptimierungen<br />

im Betrieb, Fernwartung,<br />

Mitarbeiter- und Kundenschulungen<br />

etc. Simulationsmodelle gestatten<br />

Planungsansätze, die die<br />

reale Welt möglichst ohne Einschränkungen<br />

abbilden, um flexible und rekonfigurierbare Produktionsanlagen<br />

verwirklichen zu können. Die virtuellen Baugruppen sind<br />

in einer Bibliothek abgelegt und unterstützen den schnellen Aufbau<br />

neuer virtueller Anlagen. Mit Ansätzen zur automatischen Modellgenerierung<br />

kann der wirtschaftlichen Einsatz Digitaler Zwillinge im<br />

Entwicklungsprozess neuer Kundenlösungen durch eine massive<br />

Reduzierung der Aufwände bei der Modellerstellung gewährleistet<br />

werden.<br />

Virtueller Zwilling doubelt reale Komponenten<br />

Ein Digitaler Zwilling aus virtuellen Komponenten verhält sich an<br />

den Schnittstellen (in Steuerungsechtzeit) und hinsichtlich der Funktionalität<br />

(Logik, Kinematik, Dynamik und Materialfluss) wie die realen<br />

Komponenten. Somit können Maschinen- und Anlagenbauer Parameter<br />

der realen Komponenten, zum Beispiel der Positionierantriebe,<br />

inklusive der Betriebsarten 1:1 bidirektional austauschen. Digitale<br />

Zwillinge sind in allen Phasen des Lebenszyklus einer Produktionsanlage<br />

wichtig: In der ersten Phase „Design“ geht es um die<br />

28 K|E|M <strong>Konstruktion</strong> <strong>01</strong>-02 2<strong>01</strong>9