Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Jochen Schuster • Christoph Gajda<br />

<strong>Band</strong> 7<br />

Die Schweißeignung historischer<br />

Eisenwerkstoffe, ihre Prüfung und Bewertung<br />

Ein Leitfaden für den Planer, Entscheider und Praktiker

Jochen Schuster, Christoph Gajda<br />

unter fachlicher Mitarbeit von Stefan Doliva<br />

Die Schweißeignung historischer Eisenwerkstoffe,<br />

ihre Prüfung und Bewertung<br />

Ein Leitfaden für den Planer, Entscheider und Praktiker<br />

1

Bibliographische Informationen Der Deutschen Nationalbibliothek<br />

Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliographie.<br />

Detaillierte bibliographische Daten sind im Internet über http://dnb.d-nb.de abrufbar.<br />

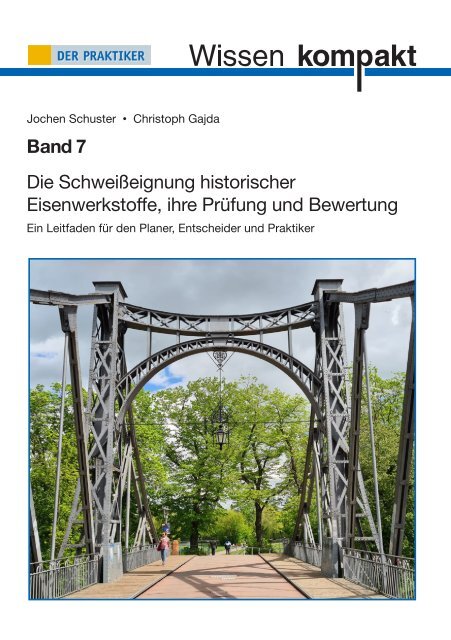

Titelbild: Peißnitzbrücke über die Saale in Halle, erbaut 1898 bis 1899<br />

(Bildquelle: Jochen Schuster; 16.05.2021)<br />

Kurzinfo: Die Brücke wurde in Stahlfachwerksbauweise (Nietkonstruktion) als Auslegerhängebrücke<br />

errichtet. Sie verfügt über zwei Pfeiler, die jeweils an den Ufern der Saale positioniert sind. Ihre<br />

Gesamtlänge beträgt 103,30 Meter. Dabei weist die Entfernung zwischen den Pfeilern 70 Meter<br />

auf und entspricht in etwa der Flussbreite an dieser Stelle.<br />

<strong>Wissen</strong> kompakt<br />

<strong>Band</strong> 7<br />

ISBN 978-3-96144-193-8 (Print)<br />

ISBN 978-3-96144-194-5 (E-Book)<br />

Alle Rechte vorbehalten.<br />

© DVS Media GmbH, Düsseldorf 2023<br />

Herstellung: Print Media Group GmbH & Co. KG, Hamm<br />

2

1 Vorwort<br />

Beim Umgang mit sogenannten Altstählen stellt sich für viele Verarbeiter regelmäßig die Frage: „Ist<br />

der betreffende Stahl schweißgeeignet?“ Oft handelt es sich bei stählernen Bauten aus dem 19.<br />

und dem 20. Jahrhundert um Nietkonstruktionen, also Konstruktionen, die vor der Einführung des<br />

Lichtbogenschweißens ab Mitte der dreißiger Jahre des vergangenen Jahrhunderts errichtet wurden.<br />

Die Schweißeignung stand bei den darin verbauten Eisenwerkstoffen nicht im Mittelpunkt.<br />

Doch auch bei schweißtechnisch gefertigten Konstruktionen aus dieser Zeit muss vor deren Instandsetzung<br />

häufig ihre Eignung zum Schmelzschweißen geklärt werden. Aufgrund ihres Alters<br />

von teilweise über 80 Jahren können sie z. B. durch fortgeschrittene Alterungsprozesse versprödet<br />

sein, so dass die Möglichkeit einer weiteren Schädigung infolge von Schweißwärmebehandlungen<br />

besteht.<br />

Die Zielstellung dieses Fachbuches besteht deshalb darin, allen interessierten Verarbeitern solcher<br />

Werkstoffe, wie Stahl- und Metallbauunternehmen, Planern, Konstrukteuren, Architekten aber<br />

auch behördlichen Entscheidungsträgern in Hoch-, Tief- und Wasserbauämtern einen Leitfaden in<br />

die Hand zu geben, um die metallurgischen Besonderheiten „alter“ Stähle, die historischen Verfahren<br />

ihrer Herstellung und die Möglichkeiten ihrer Prüfung besser verstehen zu können.<br />

Doch was sind „Altstähle“? Eine exakte Definition dafür ist nicht bekannt. So stellt HESSE [1] drei<br />

Kriterien auf, die diese von den „Neustählen“ unterscheiden:<br />

− „Altstähle“ wurden mit alten, heute nicht mehr verwendeten Herstellungsverfahren erzeugt.<br />

− „Altstähle“ wurden nach alten, heute nicht mehr gültigen Normen und Gütevorschriften hergestellt.<br />

− Die Qualitätsanforderungen bzw. Abnahmekriterien waren bei „Altstählen“ niedriger als bei<br />

modernen Werkstoffen.<br />

Somit kann die Bezeichnung „Altstahl“ vereinfacht als Sammelbegriff für Eisen- und Stahlwerkstoffe<br />

verwendet werden, die bis etwa 1957 hergestellt wurden [1, 2]. In diesem Jahr erfolgte in der<br />

Bundesrepublik Deutschland die Einführung der ersten Ausgabe der DIN 17 100 [3]. Eine andere<br />

Möglichkeit besteht darin, den Begriff „Altstahl“ mit der Einführung des Sauerstoffblasverfahrens<br />

im Jahr 1952 zu verknüpfen. Somit wären alle vor diesem Jahr erzeugten Stähle als „Altstahl“ zu<br />

definieren. Aus diesem Grund sollen diese Werkstoffe bezüglich ihrer Geschichte, ihrer Herstellung,<br />

ihrer metallurgischen und normativen Entwicklung, den zur Herstellungszeit gültigen Gütevorschriften,<br />

den Möglichkeiten ihrer Prüfung, ihren wichtigsten Schädigungsmechanismen und<br />

schließlich der Vorgehensweise bei der Bewertung ihrer Schweißeignung betrachtet werden. Ausgewählte<br />

Beispiele von Schweißeignungsuntersuchungen an historischen Stahlbauten geben dem<br />

Leser ein besseres Verständnis bei der Interpretation deren Ergebnisse.<br />

Halle (Saale) im Februar 2023<br />

Die Autoren<br />

3<br />

3

2 Inhalt<br />

1 Vorwort ..................................................................................................................................... 3<br />

2 Inhalt ......................................................................................................................................... 5<br />

3 Einführung ............................................................................................................................... 11<br />

4 Terminologie historischer Eisen- und Stahlwerkstoffe ............................................................ 16<br />

5 Die Elemente Eisen und Kohlenstoff ....................................................................................... 20<br />

5.1 Eisen und seine Umwandlungen im festen Zustand ........................................................... 20<br />

5.2 Kohlenstoff und seine Allotropie ......................................................................................... 21<br />

5.3 Binäres System Eisen-Kohlenstoff ..................................................................................... 22<br />

5.3.1 Einführung .................................................................................................................. 22<br />

5.3.2 Graphische Darstellung der Systeme Fe-C und Fe-Fe3C .......................................... 22<br />

5.3.3 Wichtige Linien und Punkte im System Fe-Fe3C ....................................................... 24<br />

5.3.4 Charakteristische Temperaturen im System Fe-Fe3C ................................................ 24<br />

5.3.5 Phasen und Gefügebestandteile im System Fe-Fe3C ................................................ 25<br />

5.4 Die Teilsysteme des binären Systems Eisen-Zementit ....................................................... 26<br />

5.4.1 Überblick über die Teilsysteme .................................................................................. 26<br />

5.4.2 Das peritektische System .......................................................................................... 26<br />

5.4.3 Das eutektoide System .............................................................................................. 26<br />

5.4.4 Das eutektische System ............................................................................................ 27<br />

5.5 Einteilung der Stahl- und Gusseisensorten anhand ihrer Lage im System Fe-Fe3C ........... 28<br />

6 Historische Stahlerzeugungsverfahren und ihre geschichtliche Einordnung .......................... 29<br />

6.1 Einführung .......................................................................................................................... 29<br />

6.2 Tiegelstahl, der erste „Flussstahl“ ...................................................................................... 29<br />

6.3 Puddel-Stahl, der erste „Massenstahl“ .............................................................................. 30<br />

6.4 BESSEMER- und THOMAS-Stahl, die ersten „modernen“ Stähle ..................................... 32<br />

6.5 SIEMENS-MARTIN-Stahl, der erste „reine“ Stahl .............................................................. 33<br />

6.6 Überblick über verschiedene Stahlerzeugungsverfahren ................................................... 35<br />

6.7 Stahlerzeugungsverfahren und ihre zeitliche Verwendung ................................................. 37<br />

7 Vom Schmiedeeisen zum Damaszener Stahl ......................................................................... 39<br />

7.1 Einführung .......................................................................................................................... 39<br />

7.2 Schmiedeeisen und seine Erzeugung ................................................................................. 39<br />

7.3 Die Technologie der Damaszierung von Stahl .................................................................... 41<br />

7.4 Die metallurgischen Vorgänge beim Damaszieren ............................................................. 43<br />

7.5 Damaszener Stahl – ein erster Verbundwerkstoff ............................................................... 46<br />

7.6 Beachtenswertes ................................................................................................................ 48<br />

8 Gusseisen und Stahlguss ....................................................................................................... 49<br />

8.1 Einführung .......................................................................................................................... 49<br />

8.2 Schweißeignung von Gusseisenwerkstoffen ...................................................................... 51<br />

8.3 Hinweise zur schweißtechnischen Verarbeitung von Gusseisenwerkstoffen ..................... 52<br />

8.4 Hinweise zur Wärmebehandlung von Gusseisenwerkstoffen ............................................. 54<br />

8.5 Technologische Empfehlungen .......................................................................................... 55<br />

8.6 Beachtenswertes ................................................................................................................ 56<br />

5<br />

5

9 Unlegierte Baustähle und ihre normative Entwicklung ............................................................ 57<br />

6<br />

9.1 Einführung .......................................................................................................................... 57<br />

9.2 Übersicht über das nationale Regelwerk in Deutschland ................................................... 58<br />

9.2.1 Das Regelwerk für unlegierte Baustähle vor 1957 ..................................................... 58<br />

9.2.2 Das Regelwerk für unlegierte Baustähle zwischen 1957 bis 1990 ............................. 58<br />

9.2.3 Das Regelwerk für unlegierte Baustähle ab 1990 ...................................................... 59<br />

9.3 Zusammenstellung der unlegierten Stähle für den allgemeinen Stahlbau .......................... 60<br />

9.4 Entwicklung der chemischen Zusammensetzung unlegierter Baustähle............................ 62<br />

9.5 Schweißeignung der unlegierten Baustähle ....................................................................... 65<br />

9.6 Beachtenswertes ................................................................................................................ 66<br />

10 Unlegierte Baustähle und ihre metallurgische Entwicklung .................................................... 67<br />

10.1 Einführung .......................................................................................................................... 67<br />

10.2 Gewalzte und geschmiedete Flussstähle gemäß DIN 1611 ............................................... 68<br />

10.3 Entwicklung der Festigkeit unlegierter Baustähle ab Mitte der 1920er Jahre ..................... 69<br />

10.4 Die Weiterentwicklung der unlegierten Baustähle .............................................................. 73<br />

10.5 Beachtenswertes ................................................................................................................ 76<br />

11 Bewertung der Schweißeignung unlegierter Baustähle .......................................................... 78<br />

11.1 Einführung .......................................................................................................................... 78<br />

11.2 Schweißbarkeit und Schweißeignung................................................................................. 79<br />

11.3 Schweißeignung und ihre Bewertung ................................................................................. 81<br />

11.3.1 Der Begriff der „Schweißeignung“ ............................................................................. 81<br />

11.3.2 Begriffe zur Bewertung der Schweißeignung ............................................................. 82<br />

11.3.3 Untersuchungen zur Bewertung der Schweißeignung ............................................... 83<br />

11.3.3.1 Überblick über empfohlene Analyse- und Prüfverfahren .................................. 83<br />

11.3.3.2 Schema für die qualitative Bewertung der Schweißeignung ............................. 84<br />

11.3.3.3 Untersuchungen zur qualitativen Bewertung der Schweißeignung ................... 85<br />

11.3.3.4 Zugversuch und die Bewertung der Schweißeignung ...................................... 87<br />

11.4 Probenentnahme im Rahmen von Schweißeignungsuntersuchungen ............................... 88<br />

11.5 Erhöhung der Reproduzierbarkeit der Schweißeignungsbewertung .................................. 89<br />

11.6 Zuordnung von Altstählen zu historischen Stahlerzeugungsverfahren ............................... 90<br />

11.7 Bemerkenswertes ............................................................................................................... 91<br />

12 Charakteristika historischer Eisenwerkstoffe zur Bewertung der Schweißeignung ................ 93<br />

13 Werkstoffprüfungen an historischen Eisenwerkstoffen ......................................................... 102<br />

13.1 Der Zugversuch und seine Entwicklung ........................................................................... 102<br />

13.1.1 Einführung ................................................................................................................ 102<br />

13.1.2 Kurze Geschichte des Zugversuchs ........................................................................ 103<br />

13.1.3 Aufgaben des statischen Zugversuchs .................................................................... 107<br />

13.1.4 Versuchsprinzip des statischen Zugversuchs .......................................................... 107<br />

13.1.5 Das Spannung-Dehnung-Diagramm ........................................................................ 108<br />

13.1.6 Werkstoffkennwerte des Zugversuches ................................................................... 110<br />

13.1.7 Verhalten von Stählen im Zugversuch ..................................................................... 111<br />

13.1.8 Normung des Zugversuchs...................................................................................... 112<br />

13.1.9 Beachtenswertes ..................................................................................................... 113<br />

13.2 Der Kerbschlagbiegeversuch und seine Entwicklung ....................................................... 114<br />

13.2.1 Einführung ................................................................................................................ 114<br />

13.2.2 Kurze Geschichte des Kerbschlagbiegeversuchs.................................................... 115<br />

13.2.3 Versuchsprinzip beim Kerbschlagbiegeversuch ...................................................... 117<br />

13.2.4 Das Tieftemperaturverhalten metallischer Werkstoffe ............................................. 120<br />

6

13.2.5 Das Versprödungsverhalten metallischer Werkstoffe .............................................. 120<br />

13.2.6 Schäden durch Sprödbrüche an geschweißten Konstruktionen ............................. 122<br />

13.2.7 Analyse der Schäden an LIBERTY-Schiffen ............................................................ 124<br />

13.2.8 Beachtenswertes ..................................................................................................... 127<br />

13.3 Der Aufschweißbiegeversuch und seine Anwendung ....................................................... 128<br />

13.3.1 Einführung ................................................................................................................ 128<br />

13.3.2 Der Aufschweißbiegeversuch und seine Geschichte ............................................... 130<br />

13.3.3 Der Aufschweißbiegeversuch in seiner gegenwärtigen Anwendung ....................... 132<br />

13.3.4 Der Aufschweißbiegeversuch und seine Anwendung im Regelwerk ....................... 133<br />

13.3.5 Die Modifikation des Aufschweißbiegeversuchs...................................................... 135<br />

13.3.6 Ergebnisse experimenteller Untersuchungen .......................................................... 136<br />

13.3.7 Bemerkenswertes .................................................................................................... 137<br />

13.4 Metallographischer Versprödungsnachweis ..................................................................... 139<br />

13.4.1 Einführung ................................................................................................................ 139<br />

13.4.2 Historische Entwicklung der Metallographie ............................................................ 139<br />

13.4.3 Probenpräparation durch Schleifen, Polieren und Ätzen ......................................... 140<br />

13.4.4 Lichtmikroskope ...................................................................................................... 141<br />

13.4.5 Metallographische Untersuchung von Schweißverbindungen ................................. 143<br />

13.4.5.1 Makroschliffe ................................................................................................... 143<br />

13.4.5.2 Mikroschliffe .................................................................................................... 143<br />

13.4.6 Ätzmethoden zur metallographischen Versprödungsabschätzung.......................... 143<br />

13.4.6.1 BAUMANN-Abdruck ....................................................................................... 143<br />

13.4.6.2 Makroätzmittel ................................................................................................ 144<br />

13.4.6.3 Vergleich der Makroätzmittel .......................................................................... 146<br />

13.4.6.4 Mikroätzmittel zum Nachweis von Eisennitriden ............................................. 147<br />

13.4.6.5 Weitere Ätzmittel zum Nachweis von Eisennitriden ........................................ 149<br />

13.4.7 Beachtenswertes ..................................................................................................... 150<br />

14 Werkstoffbedingte Schädigungen von historischen Stählen ................................................ 152<br />

14.1 Riss- und Brucherscheinungen ........................................................................................ 152<br />

14.2 Schädigungen durch Risserscheinungen ......................................................................... 153<br />

14.2.1 Einführung ................................................................................................................ 153<br />

14.2.2 Überblick über die metallurgisch bedingten Risserscheinungen ............................. 153<br />

14.2.2.1 Systematik der metallurgisch bedingten Risserscheinungen .......................... 153<br />

14.2.2.2 Kaltrisse .......................................................................................................... 155<br />

14.2.2.3 Heißrisse ......................................................................................................... 155<br />

14.2.2.4 Hohlräume ....................................................................................................... 155<br />

14.2.3 Kaltrisse ................................................................................................................... 156<br />

14.2.3.1 Allgemeine Einflussgrößen auf die Kaltrissbildung .......................................... 156<br />

14.2.3.2 Aufhärtungsrisse ............................................................................................. 156<br />

14.2.3.3 Wasserstoffunterstützte Risse ........................................................................ 158<br />

14.2.3.4 Lamellarrissigkeit (Terrassenbruch)................................................................. 161<br />

14.2.3.5 Alterungsrisse ................................................................................................. 164<br />

14.2.4 Heißrisse .................................................................................................................. 165<br />

14.2.4.1 Allgemeine Einflussgrößen auf die Heißrissbildung ......................................... 165<br />

14.2.4.2 Überblick über die Grundarten von Heißrissen ............................................... 165<br />

14.2.4.2.1 Erstarrungsrisse ..................................................................................... 165<br />

14.2.4.2.2 Wiederaufschmelzrisse .......................................................................... 167<br />

14.2.4.3 Beeinflussung der Heißrissanfälligkeit............................................................. 168<br />

14.2.4.3.1 Allgemeine metallurgische Faktoren ...................................................... 168<br />

14.2.4.3.2 Metallurgische Besonderheiten beim Schweißen unlegierter Stähle...... 168<br />

7<br />

7

8<br />

14.2.4.3.3 Technologische Faktoren ....................................................................... 170<br />

14.3 Schädigungen durch Brucherscheinungen ...................................................................... 171<br />

14.3.1 Einführung ................................................................................................................ 171<br />

14.3.2 Überblick über technische Brucherscheinungen ..................................................... 171<br />

14.3.3 Gewaltbrüche........................................................................................................... 173<br />

14.3.3.1 Arten von Gewaltbrüchen ............................................................................... 173<br />

14.3.3.2 Sprödbrüche ................................................................................................... 173<br />

14.3.3.3 Verformungsbrüche ........................................................................................ 175<br />

14.3.4 Ermüdungsbrüche ................................................................................................... 176<br />

14.3.5 Zeitstandbrüche ....................................................................................................... 177<br />

14.3.6 Beispiele für historische Schäden durch Brucherscheinungen................................ 179<br />

14.3.6.1 Untergang der R. M. S. „TITANIC“ .................................................................. 179<br />

14.3.6.2 Zerstörung der TACOMA-NARROWS-Brücke ................................................ 179<br />

14.3.6.3 Abstürze der DeHavilland DH 106 „COMET“ .................................................. 180<br />

14.3.6.4 Kesselexplosion auf der S. S. „NORWAY“ ...................................................... 181<br />

15 Einfluss von Kerben in reparaturgeschweißten historischen Konstruktionen ....................... 183<br />

15.1 Einführung ........................................................................................................................ 183<br />

15.2 Bewertungsansätze der Restnutzungsdauer von Altstahlkonstruktionen ........................ 183<br />

15.3 Bewertung der Ermüdungssicherheit ............................................................................... 185<br />

15.4 Vorgehensweise bei der Erstellung von WÖHLER-Kurven ............................................... 186<br />

15.5 Dauerschwingmodellversuche an „reparaturgeschweißten“ Proben ............................... 190<br />

15.6 Schlussfolgerungen aus den Ergebnissen der Dauerschwingmodellversuche ................ 193<br />

15.7 Empfehlungen zur Vorgehensweise bei der Bewertung der Restnutzungsdauer ............. 194<br />

16 Revitalisierung potentieller Wärmeeinflusszonen durch gezielte Wärmebehandlung ........... 195<br />

16.1 Einführung ........................................................................................................................ 195<br />

16.2 Eigenschaftsveränderungen durch Wärmebehandlung .................................................... 196<br />

16.2.1 Möglichkeiten zur Wärmebehandlung von Stählen .................................................. 196<br />

16.2.2 Lieferzustände und Vergießungsarten bei modernen unlegierten Baustählen ......... 197<br />

16.2.3 Normalglühen (+N) ................................................................................................... 198<br />

16.2.4 Zähigkeitsglühen (+RT) ............................................................................................ 199<br />

16.2.5 Nachteilige Auswirkungen von Wärmebehandlungen auf Altstähle ......................... 200<br />

16.3 Untersuchungen zur thermischen Revitalisierung gealterter Stähle ................................. 201<br />

16.4 Diskussion der Ergebnisse der Wärmebehandlungsversuche.......................................... 203<br />

16.5 Beachtenswertes .............................................................................................................. 204<br />

16.6 Empfehlungen zur Revitalisierung der Zähigkeit............................................................... 205<br />

17 Ausgewählte Beispiele von Schweißeignungsuntersuchungen ............................................ 207<br />

17.1 Einführung ........................................................................................................................ 207<br />

17.2 Schmiedeeisen – Klammern aus Flacheisen im Dresdner Zwinger .................................. 208<br />

17.2.1 Das Bauwerk ............................................................................................................ 208<br />

17.2.2 Ergebnisse der werkstofftechnischen Untersuchung .............................................. 209<br />

17.3 Puddel-Stahl – POLONCEAU-Binder ............................................................................... 211<br />

17.3.1 Das Bauwerk ............................................................................................................ 211<br />

17.3.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 212<br />

17.4 Puddel-Stahl – Nietschaft einer historischen Hallenkonstruktion ..................................... 214<br />

17.4.1 Das Bauwerk ............................................................................................................ 214<br />

17.4.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 215<br />

17.5 Flussstahl – Querträger einer Hallenkrananlage ............................................................... 217<br />

17.5.1 Das Bauwerk ............................................................................................................ 217<br />

17.5.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 218<br />

8

17.6 Flussstahl – JUNKERS Stahllamellenhalle in Dessau ....................................................... 220<br />

17.6.1 Das Bauwerk ............................................................................................................ 220<br />

17.6.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 221<br />

17.7 Flussstahl – Tragwerksstütze eines U-Bahntunnels in Berlin ........................................... 223<br />

17.7.1 Das Bauwerk ............................................................................................................ 223<br />

17.7.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 224<br />

17.8 Flussstahl – Walzenwehr in Schweinfurt ........................................................................... 226<br />

17.8.1 Das Bauwerk ............................................................................................................ 226<br />

17.8.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 227<br />

17.9 Flussstahl – Mainwehr Randersacker ............................................................................... 229<br />

17.9.1 Das Bauwerk ............................................................................................................ 229<br />

17.9.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 230<br />

17.10 Flussstahl – Rheinbrücke Leverkusen im Zuge der BAB A1 .................................... 232<br />

17.10.1 Das Bauwerk ............................................................................................................ 232<br />

17.10.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 233<br />

17.11 Flussstahl – Berliner Brücke in Halle (Saale) ............................................................ 235<br />

17.11.1 Das Bauwerk ............................................................................................................ 235<br />

17.11.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 236<br />

17.11.3 Ergebnisse der Versuchsschweißung ...................................................................... 237<br />

17.12 Stahlguss – Stützen- und Bogenfußgelenke am Chemnitztal-Viadukt .................... 239<br />

17.12.1 Das Bauwerk ............................................................................................................ 239<br />

17.12.2 Ergebnisse der werkstofftechnischen Untersuchung .............................................. 240<br />

17.13 Gusseisen – Rohr aus der Wasserkunst im Bergpark Wilhelmshöhe ...................... 242<br />

17.13.1 Das Bauwerk ............................................................................................................ 242<br />

17.13.2 Ergebnisse der werkstofftechnischen Untersuchung .............................................. 243<br />

17.14 Gusseisen – „LANZ-Perlit“ für hochbeanspruchte Gussteile ................................... 245<br />

17.14.1 Das Bauteil ............................................................................................................... 245<br />

17.14.2 Ergebnisse der Schweißeignungsprüfung ............................................................... 246<br />

17.14.3 Ergebnisse der Versuchsschweißung ...................................................................... 248<br />

18 Anhang .................................................................................................................................. 250<br />

18.1 Zeitstrahl der Stahl- und Eisenwerkstoffe ......................................................................... 250<br />

18.2 Danksagungen .................................................................................................................. 254<br />

18.3 Stichwortverzeichnis......................................................................................................... 255<br />

18.4 Bildquellenverzeichnis ...................................................................................................... 272<br />

18.4.1 Einzelbilder .............................................................................................................. 272<br />

18.4.2 Bilder in Tabellen ..................................................................................................... 275<br />

18.5 Literaturquellenverzeichnis ............................................................................................... 276<br />

9<br />

9

3 Einführung<br />

Lange bevor die Menschheit das Geheimnis der Verhüttung von Eisenerzen lüften konnte, dienten<br />

zufällig gefundene Eisen-Nickel-Meteoriten als einzige zugängliche Quelle für gediegenes Eisen.<br />

Wird es metallographisch präpariert und angeätzt, zeichnet sich Meteoriteneisen durch eine charakteristische,<br />

langnadlige Mikrostruktur aus, das sogenannte WIDMANNSTÄTTENsche Gefüge<br />

(nach Alois Joseph Franz Xaver Beckh, Edler von WIDMANNSTETTEN, 1754 bis 1849; Abbildung<br />

1). So ist es heute wissenschaftlich u. a. möglich, seine „himmlische“ Herkunft nachzuweisen.<br />

Durch Verhüttung gewonnenes historisches Schmiedeeisen weist dagegen eine vollkommen andere<br />

metallographische Erscheinung auf (Abbildung 2).<br />

Abbildung 1. Mikroschliff durch einen Eisen-<br />

Meteoriten (WIDMANNSTÄTTENsches Gefüge)<br />

Abbildung 2. Mikroschliff durch Verhüttung<br />

erzeugtes ferritisches Schmiedeeisen<br />

Da es vom Himmel auf die Erde fiel, war Eisen lange vor unserer Zeit als das Metall der Götter<br />

bekannt und wurde aufgrund seiner Seltenheit als deren Gabe für die Herrschenden angesehen.<br />

So fand Howard CARTER (1874 bis 1939) im Grab des ägyptischen Pharaos TUTANCHAMUN<br />

(1332 bis 1323 v. u. Z.) einen Dolch mit geschmiedeter Klinge aus Meteoriteneisen. Der Werkstoff<br />

Eisen war in dieser Epoche umso bemerkenswerter, als es den Ägyptern selbst nicht möglich war,<br />

es abzubauen oder zu verhütten. Es wird angenommen, dass das Geheimnis, dieses Metall aus<br />

geeigneten Erzen zu gewinnen und auch härten zu können, zuerst von den Hethitern (vorgeschichtliches<br />

Volk im heutigen Kleinasien, Syrien und Israel) entdeckt wurde. Die Anfänge einer<br />

aktiven Eisenerz-Verarbeitung werden somit vor rund 3.200 Jahren in Anatolien und dem angrenzenden<br />

Kaukasien vermutet.<br />

In Europa fand der Übergang von der Bronze- zur Eisenverhüttung erst deutlich später statt [4].<br />

Der damit verbundene Begriff der sogenannten Eisenzeit prägte eine ganze Kulturepoche (etwa<br />

von 800 vor unserer Zeit bis spätestens 500 unserer Zeit). Zu den ersten nordeuropäischen Eisenprodukten<br />

zählten germanische Kultgegenstände wie z. B. Skulpturen aber auch zahlreiche Waffen.<br />

Sein chemisches Symbol „Fe“ erhielt das Element vom lateinischen Wort „ferrum“. Die Römer<br />

verstanden darunter ursprünglich Eigenschaften wie Härte aber auch Gefühllosigkeit. Die deutsche<br />

Bezeichnung als Eisen hingegen leitet sich vom gallischen Wort „isarnon“ ab.<br />

Seine Gewinnung aus Erzen erlernte die Menschheit erst mit Beginn der Eisenzeit. Über lange Zeit<br />

kam hier der Rennofen zur Anwendung (Abbildung 4), der sich seit Beginn des zwölften Jahrhun-<br />

11<br />

11

derts durch die Verwendung von wasserkraftbetriebenen Blasebälgen zum sogenannten „Stück-“<br />

bzw. „Wolfsofen“ weiterentwickelte. Aus diesen „Aggregaten“ konnte nach Abschluss des<br />

Schmelzvorgangs eine einzelne Luppe, d. h. ein mehr oder weniger großes, von Schlacke durchsetztes<br />

Stück festen, jedoch porösen „Eisenschwamms“ entnommen werden. Die Ausbeute an<br />

metallischem Eisen innerhalb einer solchen Luppe lag im Gramm- bis Kilogrammbereich.<br />

Abbildung 3. Eisenmeteorit; gefunden in den Old Woman<br />

Mountains, Mojave Wüste, Südkalifornien, Quelle: Wikimedia,<br />

Autor: Model Citizen<br />

Abbildung 4. Historische Darstellung<br />

eines Rennofens im Schmelzbetrieb<br />

(nach G. AGRICOLA [5])<br />

Dieses konnte durch Schmieden, also einem Verfahren der Warmumformung (da die Temperaturen<br />

über der Rekristallisationstemperatur TR des Metalls lagen), direkt weiterverarbeitet werden.<br />

Die Rekristallisationstemperatur TR ist direkt von der Schmelztemperatur TS abhängig und lässt<br />

sich gemäß der TAMMANNschen Gleichung wie folgt abschätzen (nach Gustav Heinrich Johann<br />

Apollon TAMMANN, 1861 bis 1938).<br />

TR = 0,4 • (TS + 273) – 273 [in °C]<br />

Nachdem die Verhüttung von Eisenerzen zu metallischem Eisen die Suche nach den sehr seltenen<br />

Eisenmeteoriten überflüssig machte, wurde das Metall bis zum Anfang des 18. Jahrhunderts über<br />

tausende von Jahren weltweit auf die gleiche Weise gewonnen – durch direkte Reduktion von<br />

eisenhaltigen Erzen in sogenannten Rennöfen mit nachfolgender Veredlung im Schmiedefeuer<br />

(Abbildung 6). Ein solcher Ofen und die darin ablaufenden Reaktionen ist schematisch in Abbildung<br />

7 dargestellt. Die Besonderheit dieser Aggregate war, dass das erzeugte schwammartige<br />

Eisen aufgrund der maximal erreichbaren Temperaturen von etwa 1.400 °C nicht aufgeschmolzen<br />

werden konnte und als feste Luppe im Ofen verblieb. Zu deren Entnahme musste dieser vollständig<br />

zerstört werden. Sein Name leitet sich davon ab, dass die während der Eisenverhüttung entstandene<br />

flüssige Schlacke aus dem Ofen „rann“. Aufgrund der begrenzten Temperaturen kohlte<br />

das Eisen jedoch nicht auf und war somit ohne weitere Maßnahmen schmiedbar. Die in diesen<br />

12<br />

12

Öfen erzeugbaren Eisenmengen lagen in Abhängigkeit von Größe und Bauform zwischen einigen<br />

hundert Gramm bis mehreren hundert Kilogramm. Aus heutiger Betrachtungsweise können die<br />

Rennöfen als Vorgänger der modernen Direktreduktionsverfahren angesehen werden.<br />

Abbildung 5. Luppe (Tamahagané) aus einem<br />

modernen japanischen Rennofen (Tatara), Lizenz:<br />

Creative Commons (CC BY 3.0), Autor:<br />

Loulasedna<br />

Abbildung 6. Im Schmiedefeuer wurde die<br />

Rennofenluppe von Schlacken und Einschlüssen<br />

weitgehend befreit und auf dem Amboss<br />

weiter umgeformt<br />

Eine „Renaissance“ der Rennöfen fand zwischen 1958 und 1962 in der Volksrepublik China<br />

statt. Hier wurden im Rahmen der von Mao ZEDONG (1893 bis 1976) initiierten Politik des „Großen<br />

Sprungs nach vorn“ tausende von solchen primitiven Reduktionsaggregaten errichtet, die unter<br />

dem Namen „Hinterhof-Öfen“ ( 土 法 炼 钢 –primitive Stahlerzeugung) in die Geschichte eingingen.<br />

Abbildung 7. Schematische<br />

Darstellung eines<br />

Rennofens mit Angabe<br />

der ablaufenden chemischen<br />

Reaktionen<br />

Gegenwärtig kommt in der japanischen Handwerkskunst noch eine besondere Variante des Rennofens,<br />

der sogenannte „Tatara“, zur Anwendung, in denen sehr phosphor- und schwefelarme<br />

Eisenluppen („Tamahagané“) für die Herstellung von traditionellen Schwertklingen erzeugt werden<br />

(Abbildung 5). Bei der modernen großtechnischen Direktreduktion wird das Eisenerz mit Hilfe von<br />

13<br />

13

Erdgas (CH4 - Methan) und/oder Wasserstoff zu Eisenschwamm reduziert, welcher anschließend<br />

im Elektrolichtbogenofen weiterverarbeitet werden kann.<br />

Die Erfindung der modernen Hochöfen (Abbildung 8) geht auf Abraham DARBY I (1667 bis 1717)<br />

zurück. Da zu Beginn des 18. Jahrhunderts in England aufgrund der beginnenden Industrialisierung<br />

und dem umfangreichen Bau von Schiffen nicht mehr genügend Holz zur Gewinnung von<br />

Holzkohle zur Verfügung stand, errichtete er im Jahr 1709 einen Ofen, der anstelle dieser mit<br />

Steinkohlenkoks betrieben wurde. Das so erzeugte „Rohe Eisen“ war aufgrund der im Hochofen<br />

herrschenden höheren Temperaturen schmelzflüssig und konnte somit in Formen (sogenannte<br />

Masseln) vergossen werden. Da die Gießanordnung Ähnlichkeit zu einer Muttersau mit an ihren<br />

Zitzen liegenden Ferkeln hatte, bekam es im Englischen die Bezeichnung „Pig Iron“ (Schweineeisen).<br />

Im Unterschied zu den festen Luppen aus den Renn- bzw. Stücköfen war es jedoch nicht<br />

mehr schmiedbar. Es zerbarst unter den Schlägen des Schmiedehammers in viele Bruchstücke.<br />

Verantwortlich dafür waren ebenfalls die hohen Temperaturen im Hochofen, welche zu einer unerwünschten<br />

Aufkohlung des Metalls und damit seiner Versprödung führten.<br />

Abbildung 8. Schematische<br />

Darstellung eines<br />

modernen Hochofens<br />

mit Angabe der ablaufenden<br />

chemischen<br />

Reaktionen<br />

Somit ergab sich die Notwendigkeit, dem Roheisen vor seiner Weiterverarbeitung durch Warmumformung,<br />

wie z. B. dem Schmieden oder Warmwalzen, den aufgenommenen Kohlenstoff wieder zu<br />

entziehen. Das Zeitalter der modernen Stahlerzeugung war angebrochen.<br />

Dieses scheinbar nebensächliche Problem bereitete über nahezu ein Jahrhundert große Probleme,<br />

da es nicht gelang, die dafür erforderlichen hohen Temperaturen zu erzeugen, um größere Mengen<br />

an flüssigem, kohlenstoffarmen Stahl herzustellen. Begründet ist dieser Sachverhalt im binären<br />

System Eisen-Zementit (Fe-Fe3C), da mit fallendem Kohlenstoffgehalt die Liquidustemperaturen<br />

(Schmelztemperaturen) der jeweiligen Legierungen ansteigen (Abbildung 13).<br />

Die im Hochofen erzeugbaren Mengen an Roheisen überstiegen die in den Renn-, Wolfs- und<br />

Stücköfen herstellbaren Quantitäten um ein Vielfaches. So kann ein einziger moderner Hochofen<br />

täglich mehr als 10.000 t Roheisen produzieren. Im Unterschied zum Renneisen war das bei höheren<br />

Temperaturen im flüssigen Zustand gewonnene und dabei aufgekohlte Roheisen nicht mehr<br />

schmiedbar und musste von diesem Element befreit, d. h. raffiniert werden. Diese Reinigung wird<br />

als Stahlerzeugung bezeichnet und hat ihren modernen Ursprung im England des 18. Jahrhundert.<br />

Kamen bis dahin bevorzugt Guss- und Schmiedeeisen zur Anwendung, erfolgte mit der sprunghaften<br />

Entwicklung immer produktiverer Raffinationstechnologien die zunehmende Verwendung von<br />

14<br />

14

Stahl. Ohne die seit Mitte des 19. Jahrhunderts gemachten bahnbrechenden Erfindungen zur<br />

Herstellung nahezu beliebig großer Mengen an vergießungsfähigem Stahl wäre es niemals zu dem<br />

auch noch heute anhaltenden wirtschaftlichen Wachstum und technologischen Fortschritt gekommen.<br />

Als Pionier der modernen Stahlerzeugung gilt der Engländer Benjamin HUNTSMAN. Ihm<br />

gelang es im Jahr 1751 erstmals größere Mengen an schmelzflüssigem Stahl in speziellen Tiegeln<br />

herzustellen – den sogenannten Tiegel- oder Gussstahl (engl. Cast oder Crucible Steel). Weitere<br />

bedeutende Wegbereiter der modernen Stahlerzeugung folgten und sind in Tabelle 1 aufgeführt.<br />

Tabelle 1. Wegbereiter der modernen Stahlerzeugung (Bildquellen: Wikimedia, ETH Zürich)<br />

Anfänge der modernen<br />

Stahlerzeugung<br />

Pioniere der Konverterverfahren<br />

Pioniere der<br />

Herdofenverfahren<br />

„Väter“ der modernen<br />

Stahlerzeugung<br />

Tielgelstahlofen Bessemerkonverter Siemens-Martin-Ofen Elektrolichtbogenofen<br />

Benjamin HUNTSMAN<br />

(1704 - 1776)<br />

Sir Henry<br />

BESSEMER<br />

(1813 - 1898)<br />

Carl Wilhelm<br />

SIEMENS<br />

(1823 - 1883)<br />

Paul Louis Toussaint<br />

HEROULT<br />

(1863 - 1914)<br />

Puddelofen Thomaskonverter Siemens-Martin-Ofen Sauerstoffkonverter<br />

Henry CORT<br />

(1740 - 1800)<br />

Sidney Gilchrist<br />

THOMAS<br />

(1850 - 1885)<br />

Pierre-Émile<br />

MARTIN<br />

(1824 - 1915)<br />

Robert DURRER<br />

(1890 - 1978)<br />

15<br />

15

4 Terminologie historischer Eisen- und Stahlwerkstoffe<br />

Es ist zu beachten, dass in der Vergangenheit alle Eisenwerkstoffe mit Kohlenstoffgehalten von<br />

maximal 0,22 % grundsätzlich als „Eisen“ benannt wurden. Demgegenüber werden gegenwärtig<br />

alle Eisen-Kohlenstoff-Legierungen mit Kohlenstoffgehalten bis 2,06 % als Stahl bezeichnet. Dieser<br />

Gehalt wurde gewählt, da hier die maximale Löslichkeit des Gamma-Mischkristalls (Austenit)<br />

für dieses Element bei einer Temperatur von 1.147 °C erreicht wird (Abbildung 13). Alle Eisenwerkstoffe<br />

mit Kohlenstoffgehalten, die diesen Wert überschreiten, zählen heute zu den Gusseisensorten.<br />

Diese dürfen nicht mit dem Stahlguss verwechselt werden, also in Formen vergossener<br />

schmiedbarer Stahl.<br />

Tabelle 2. Historische und moderne Terminologie von Eisenwerkstoffen<br />

Historischer Oberbegriff [6] Historische Definition [6] Aktueller Oberbegriff<br />

Roheisen<br />

Das im Hochofen aus den Erzen erzeugte<br />

Eisen, welches leicht schmelz-,<br />

aber nicht schmiedbar ist.<br />

Roheisen<br />

Gusseisen<br />

Das mit Koks oder Kohlen umgeschmolzene,<br />

in besondere Formen<br />

unlegiertes Gusseisen<br />

(GJL)<br />

gegossene Roheisen.<br />

Guss<br />

Schmiedeeisen<br />

Stahl<br />

schmiedbarer<br />

Eisenguss<br />

Hartguss<br />

Stahlguss<br />

Schweißeisen<br />

Flusseisen<br />

Schweißstahl<br />

Flussstahl<br />

Werkzeugstahl<br />

Nachträglich durch Glühen mit Zusätzen<br />

verändertes Gusseisen, das sich<br />

mit dem Hammer bearbeiten lässt.<br />

Gusseisen, welches durch Gießen in<br />

eiserne Gussformen an der Oberfläche<br />

besonders hart gemacht ist.<br />

Ein durch Zusatz von Stahlabfällen<br />

hergestelltes Gusseisen.<br />

Ein im teigigen Zustand gewonnenes,<br />

schmiedbares, ‚feuerschweißbares‘,<br />

jedoch nicht merklich härtbares Eisen.<br />

Ein im flüssigen Zustand gewonnenes,<br />

schmiedbares, jedoch nicht merklich<br />

härtbares Eisen.<br />

Ein im gleichen Zustand (wie Schweißeisen<br />

gewonnenes, schmied-, feuerschweiß-<br />

und merklich härtbares Material.<br />

Ein im gleichen Zustand (wie Flusseisen)<br />

gewonnenes, ‚schmied-‘ und<br />

merklich härtbares Material.<br />

Bester Stahl, der mit Chrom, Nickel und<br />

Wolfram legiert ist.<br />

Temperguss<br />

(GJMW, GJMB)<br />

Hartguss<br />

(GJN)<br />

unlegierter Stahlguss<br />

(GS)<br />

unlegierte Baustähle mit<br />

C ≤ 0,22 %<br />

(S)<br />

unlegierte Vergütungsstähle,<br />

Einsatzstähle mit<br />

0,22 < C ≤ 0,45 %<br />

(C)<br />

Schnellarbeitsstahl<br />

(HS)<br />

Sollen historische mit modernen Stahl- und Eisenwerkstoffen verglichen werden, ist zu berücksichtigen,<br />

dass sich die Terminologie ihrer Bezeichnung beim Übergang vom 19. zum 20. Jahrhundert<br />

grundlegend geändert hat. Bei der Interpretation historischer Quellen in der Fachliteratur<br />

muss somit die Gegenüberstellung von Begriffen für Legierungen des Eisens in Tabelle 2 beachtet<br />

werden. In den nachfolgenden Ausführungen sollen in diesem Zusammenhang nur die aktuell<br />

verwendeten Bezeichnungen zur Anwendung kommen.<br />

16<br />

16

Das in Tabelle 2 aufgeführte System zur Einteilung von Eisen- und Stahlwerkstoffen basiert auf<br />

den Vorschlägen der „Technischen Commission des Vereins Deutscher Eisenbahn-Verwaltungen“<br />

aus dem Jahr 1877 [7]. Gemäß diesem wurde vorgeschlagen, diese Werkstoffe wie folgt zu unterteilen:<br />

A. Bessemer-Stahl, Gussstahl, Martin-Stahl<br />

als Constructions-Material z. B. für Eisenbahnschienen, Achsen, Radreifen u. s. w.<br />

Qualität I<br />

mit drei Unterabtheilungen<br />

a) hart b) mittel c) weich<br />

Minimal-Zerreissungsfestigkeit<br />

Kilogramm pro Quadratcentimeter 6500 5500 4500<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts<br />

in Procenten des ursprünglichen<br />

Querschnitts als Mass der<br />

Zähigkeit 25 35 45<br />

Qualität II<br />

mit zwei Unterabtheilungen<br />

a) härtere Sorte c) weichere Sorte<br />

Minimal-Zerreissungsfestigkeit<br />

Kilogramm pro Quadratcentimeter 5500 4500<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts<br />

in Procenten des ursprünglichen<br />

Querschnitts als Mass der<br />

Zähigkeit 20 30<br />

B. Stabeisen<br />

Qualität I<br />

Minimal-Zerreissungsfestigkeit 3800 K pro Quadratcentimeter.<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts in Procenten des ursprünglichen Querschnitts<br />

als Mass der Zähigkeit ............................................................................................... 40 pCt.<br />

Qualität II<br />

Minimal-Zerreissungsfestigkeit 3500 K pro Quadratcentimeter.<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts in Procenten des ursprünglichen Querschnitts<br />

als Mass der Zähigkeit ............................................................................................... 25 pCt.<br />

C. Eisenblech<br />

Qualität I<br />

a) in der Walzrichtung<br />

Minimal-Zerreissungsfestigkeit 3600 K pro Quadratcentimeter.<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts in Procenten des ursprünglichen Querschnitts<br />

als Mass der Zähigkeit ............................................................................................... 25 pCt.<br />

b) quer zur Walzrichtung<br />

Minimal-Zerreissungsfestigkeit 3200 K pro Quadratcentimeter.<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts in Procenten des ursprünglichen Querschnitts<br />

als Mass der Zähigkeit ............................................................................................... 15 pCt.<br />

17<br />

17

Qualität II<br />

a) in der Walzrichtung<br />

Minimal-Zerreissungsfestigkeit 3300 K pro Quadratcentimeter.<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts in Procenten des ursprünglichen Querschnitts<br />

als Mass der Zähigkeit ............................................................................................... 15 pCt.<br />

b) quer zur Walzrichtung<br />

Minimal-Zerreissungsfestigkeit 3000 K pro Quadratcentimeter.<br />

Minimal-Zusammenziehung des Zerreissungsquerschnitts in Procenten des ursprünglichen Querschnitts<br />

als Mass der Zähigkeit ................................................................................................. 9 pCt.<br />

Eine Übersicht ausgewählter mechanisch-technologischer Eigenschaften von bis Anfang der<br />

1920er Jahren gebräuchlichen Eisen- und Stahlwerkstoffen ist nach FOERSTER [8] in Tabelle 3<br />

und Tabelle 4 zusammengestellt.<br />

Tabelle 3. Mechanisch-technologische Eigenschaften typischer Altstähle und Eisenwerkstoffe [8]<br />

Werkstoffart Einheit Gußeisen Schweißeisen Flußeisen Flußstahl<br />

Elastizitätsmaß kg/cm² 1.000.000 2.000.000 2.150.000 2.200.000<br />

Gleitmaß<br />

Elastizitätsgrenze<br />

Proportionaltätsgrenze<br />

Streck- und<br />

Quetschgrenze<br />

bei Zug kg/cm² 660 1.300 - 1.700 2.000 - 2.400 2.400<br />

bei Druck kg/cm² 1.500 - 1.900<br />

kg/cm²<br />

290.000 -<br />

400.000<br />

770.000 830.000 850.000<br />

kg/cm² --- 1.300 1.800 2.500 - 5.000<br />

kg/cm² ---<br />

> 1.800 (2.200 > 2.000 (2.500<br />

- 2.800) - 3.000)<br />

>10 - 12 (-20) > 15 (-25)<br />

> 2.800<br />

Dehnung % ---<br />

> 10 (-22)<br />

Blech > 7 Blech > 18<br />

Zugfestigkeit kg/cm² 1.200 - 1.800 3.300 - 4.000 3.400 - 4.500 > 4.500 - 8.000<br />

7.000 - 8.500 > 2.200 > 2.500 > 2.800 (weich)<br />

Druckfestigkeit<br />

kg/cm²<br />

> 4.500 (weich)<br />

Schubfestigkeit kg/cm² 1.100 - 1.100 > 2.000 > 3.200 > 4.000 (hart)<br />

1.000 - 1.200<br />

bei Zug kg/cm² 250 800 - 1.000<br />

1.200<br />

(1.400)<br />

zulässige Beanspruchung<br />

bei Druck kg/cm² 500 - 800 750 - 1.000<br />

1.200<br />

1.000 - 1.200<br />

(1.400)<br />

bei Schub kg/cm² 200 600 - 800 800 - 1.000 1.000<br />

Tabelle 4. Mechanisch-technologische Eigenschaften von historischen Nickelstählen [8]<br />

Werkstoffart Einheit Nickelstahl Nickelflußeisen<br />

Elastizitätsmaß kg/cm² 2.090.000 ---<br />

Elastizitätsgrenze kg/cm² 4.000 - 5.000 3.500<br />

Proportionaltätsgrenze kg/cm² 3.400 ---<br />

Streck- und Quetschgrenze kg/cm² 3.000 - 3.850 1.100 - 3.000<br />

Zugfestigkeit kg/cm² 6.000 - 7.000 5.000<br />

18<br />

18