Verfahrenstechnik 9/2023

Verfahrenstechnik 9/2023

Verfahrenstechnik 9/2023

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

MESSE POWTECH<br />

01 Schon heute im Einsatz: Moderne Tablettenpressen wie die FE35<br />

liefern umfangreiche Produktions- und Maschinendaten<br />

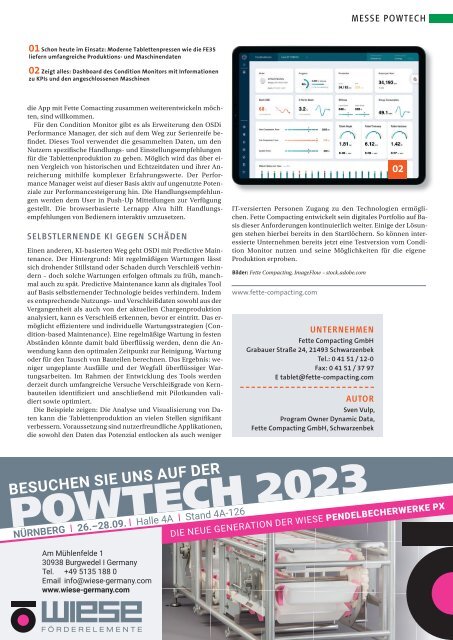

02 Zeigt alles: Dashboard des Condition Monitors mit Informationen<br />

zu KPIs und den angeschlossenen Maschinen<br />

die App mit Fette Comacting zusammen weiterentwickeln möchten,<br />

sind willkommen.<br />

Für den Condition Monitor gibt es als Erweiterung den OSDi<br />

Performance Manager, der sich auf dem Weg zur Serienreife befindet.<br />

Dieses Tool verwendet die gesammelten Daten, um den<br />

Nutzern spezifische Handlungs- und Einstellungsempfehlungen<br />

für die Tablettenproduktion zu geben. Möglich wird das über einen<br />

Vergleich von historischen und Echtzeitdaten und ihrer Anreicherung<br />

mithilfe komplexer Erfahrungswerte. Der Performance<br />

Manager weist auf dieser Basis aktiv auf ungenutzte Potenziale<br />

zur Performancesteigerung hin. Die Handlungsempfehlungen<br />

werden dem User in Push-Up Mitteilungen zur Verfügung<br />

gestellt. Die browserbasierte Lernapp Alva hilft Handlungsempfehlungen<br />

von Bedienern interaktiv umzusetzen.<br />

SELBSTLERNENDE KI GEGEN SCHÄDEN<br />

Einen anderen, KI-basierten Weg geht OSDi mit Predictive Maintenance.<br />

Der Hintergrund: Mit regelmäßigen Wartungen lässt<br />

sich drohender Stillstand oder Schaden durch Verschleiß verhindern<br />

– doch solche Wartungen erfolgen oftmals zu früh, manchmal<br />

auch zu spät. Predictive Maintenance kann als digitales Tool<br />

auf Basis selbstlernender Technologie beides verhindern. Indem<br />

es entsprechende Nutzungs- und Verschleißdaten sowohl aus der<br />

Vergangenheit als auch von der aktuellen Chargenproduktion<br />

analysiert, kann es Verschleiß erkennen, bevor er eintritt. Das ermöglicht<br />

effizientere und individuelle Wartungsstrategien (Condition-based<br />

Maintenance). Eine regelmäßige Wartung in festen<br />

Abständen könnte damit bald überflüssig werden, denn die Anwendung<br />

kann den optimalen Zeitpunkt zur Reinigung, Wartung<br />

oder für den Tausch von Bauteilen berechnen. Das Ergebnis: weniger<br />

ungeplante Ausfälle und der Wegfall überflüssiger Wartungsarbeiten.<br />

Im Rahmen der Entwicklung des Tools werden<br />

derzeit durch umfangreiche Versuche Verschleißgrade von Kernbauteilen<br />

identifiziert und anschließend mit Pilotkunden validiert<br />

sowie optimiert.<br />

Die Beispiele zeigen: Die Analyse und Visualisierung von Daten<br />

kann die Tablettenproduktion an vielen Stellen signifikant<br />

verbessern. Voraussetzung sind nutzerfreundliche Applikationen,<br />

die sowohl den Daten das Potenzial entlocken als auch weniger<br />

IT-versierten Personen Zugang zu den Technologien ermöglichen.<br />

Fette Compacting entwickelt sein digitales Portfolio auf Basis<br />

dieser Anforderungen kontinuierlich weiter. Einige der Lösungen<br />

stehen hierbei bereits in den Startlöchern. So können interessierte<br />

Unternehmen bereits jetzt eine Testversion vom Condition<br />

Monitor nutzen und seine Möglichkeiten für die eigene<br />

Produktion erproben.<br />

Bilder: Fette Compacting, ImageFlow – stock.adobe.com<br />

www.fette-compacting.com<br />

UNTERNEHMEN<br />

Fette Compacting GmbH<br />

Grabauer Straße 24, 21493 Schwarzenbek<br />

Tel.: 0 41 51 / 12-0<br />

Fax: 0 41 51 / 37 97<br />

E tablet@fette-compacting.com<br />

AUTOR<br />

Sven Vulp,<br />

Program Owner Dynamic Data,<br />

Fette Compacting GmbH, Schwarzenbek<br />

02