dihw MAGAZIN 1/2024

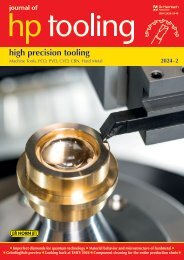

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Bearbeitungsprozesse<br />

Zehn Maschinen in unter zehn Monaten<br />

Für eine neue Produktionslinie zum Bearbeiten<br />

von Zylinderkurbelgehäusen setzt<br />

die HAL Automotive GmbH auf Maschinen<br />

und Automation der Schwäbischen Werkzeugmaschinen<br />

GmbH – und realisiert so<br />

das gesamte Projekt in unter einem Jahr.<br />

Mehr als 18,5 Millionen Euro Jahresumsatz,<br />

17 SW-Maschinen und das bei gerade mal<br />

65 Mitarbeitenden: Das ist die HAL Automotive<br />

GmbH in Plauen. Das mittelständische<br />

Unternehmen bearbeitet Aluminiumgussteile<br />

für die Automobilindustrie. Täglich<br />

verlassen tausende Fahrzeugteile wie<br />

Ölwannenoberteile oder Zylinderkopfhauben<br />

das Werk im Vogtland. Kurze Projektdurchlaufzeiten<br />

und kurze Taktzeiten sind<br />

an der Tagesordnung. Um die enormen Anforderungen<br />

der Automobilindustrie mit<br />

so wenig Personal bewältigen zu können,<br />

setzt das Unternehmen wo immer möglich<br />

auf Vollautomatisation und starke Partner<br />

aus dem Maschinenbau.<br />

So auch 2019, als sich ein namhafter Automobilkonzern<br />

mit einem Großauftrag an<br />

HAL wandte: Es ging um die Produktion<br />

von jährlich mehr als 600.000 Zylinderkurbelgehäusen,<br />

die ein zentrales Bauteil jedes<br />

Verbrennungsmotors darstellen. „Hohe<br />

Präzision bei hoher Stückzahl und maximaler<br />

Geschwindigkeit“, fasst HAL-Geschäftsführer<br />

Bodo Bäsler die Anforderungen an<br />

die Produktion des Werkstücks zusammen.<br />

Dabei war Höchstgeschwindigkeit<br />

aber nicht nur bei der Bearbeitung der Teile<br />

selbst gefordert, sondern auch beim Aufsetzen<br />

der neuen Linie. Das gesamte Projekt<br />

musste innerhalb eines Jahres umgesetzt<br />

sein. Bis dahin sollten sowohl die passenden<br />

CNC-Bearbeitungsmaschinen ausgewählt,<br />

geliefert, getestet und in Betrieb<br />

genommen sein als auch die zugehörige<br />

Automation vollständig entwickelt und installiert<br />

werden – ein knapper Zeitrahmen<br />

für ein Projekt dieser Größe. „Uns war von<br />

Anfang an klar, dass die Anlagen und die<br />

Automation aus einer Hand kommen sollen“,<br />

betont Bäsler. „Das ist uns wichtig, weil<br />

es einerseits garantiert, dass alles aufeinander<br />

abgestimmt ist, und andererseits für<br />

mehr Effizienz im Projektablauf sorgt. Gerade<br />

bei so einem eng getakteten Projekt ist<br />

das essenziell.“<br />

Mehrspindligkeit sorgt für benötigte<br />

Taktzeit<br />

Gesucht wurde also ein Maschinenbauer,<br />

der Bearbeitungszentren mit der nötigen<br />

Taktzahl und Präzision innerhalb weniger<br />

Monate stellen und vollständig automatisieren<br />

konnte. „Wir haben direkt an die<br />

Schwäbische Werkzeugmaschinen GmbH<br />

gedacht“, erzählt Bäsler. „Mit SW verbindet<br />

uns eine sehr gute und langjährige Geschäftsbeziehung.“<br />

Schon seit 2014 stehen<br />

in der Plauener HAL-Halle drei SW-Anlagen<br />

für die vollautomatische Bearbeitung von<br />

Ölwannen-Oberteilen. In puncto Leistung<br />

und Langlebigkeit sind die Maschinen unschlagbar,<br />

so Bäsler: „Mit den Anlagen sind<br />

wir hochzufrieden. Darin stecken noch immer<br />

die gleichen Spindeln wie bei der Anlieferung<br />

2014, und das nach über jeweils<br />

20.000 Stunden Laufzeit.“<br />

Für die neue Produktionslinie der Kurbelgehäuse<br />

fiel die Wahl schnell auf fünf Maschinen<br />

des Typs BA W06-22 sowie auf fünf<br />

BA W08-22. „Als Zweispindler mit Linearmotor<br />

erreichen diese Anlagen auf geringem<br />

Platzverbrauch die Präzision und Geschwindigkeit,<br />

die für die Bearbeitung der<br />

Zylinderkurbelgehäuse benötigt wird“, erklärt<br />

Bäsler. „Zudem hätten wir für den<br />

zweiten Bearbeitungsschritt bei anderen<br />

Maschinenanbietern riesige Sondermaschinen<br />

wählen müssen, während bei SW<br />

die BA W08 unsere Ansprüche erfüllte. Das<br />

hat uns schon in der Anschaffung Platz und<br />

Geld eingespart und später die Instandhaltung<br />

vereinfacht.“<br />

Aufwändige Automationslösungen für<br />

komplexes Produkt<br />

Nach der Wahl der Maschinen musste es<br />

dann schnell gehen. Der regionale Vertriebsleiter<br />

Erik Pfeiffer erinnert sich: „Die<br />

Bestellung ging im Dezember 2019 ein. Danach<br />

zählte bei uns jeder Tag.“ Nach nur<br />

drei Monaten wurde das erste Maschinenpaar<br />

aus BA W06-22 und BA W08-22 nach<br />

Plauen geliefert, anschließend folgten im<br />

Wochentakt die weiteren Maschinenpaare.<br />

Parallel zur Produktion der restlichen acht<br />

Maschinen zeigte sich SW auch für die komplette<br />

Automation verantwortlich – von der<br />

Fördertechnik über die Entwicklung der<br />

Greifertechnik bis hin zur Software.<br />

Eine besondere Herausforderung in der<br />

Entwicklung der Automation bildete die<br />

hohe Varianz an Teilen, denn die Linie<br />

musste insgesamt sechs verschiedene Varianten<br />

von 3- und 4-Zylinderkurbelgehäusen<br />

bearbeiten können. Der Roboter<br />

musste jedes dieser unterschiedlichen Teile<br />

greifen können, ohne sie zu beschädigen.<br />

Gleichzeitig war die korrekte Erkennung<br />

der Teilvariante essenziell, damit keine<br />

inkorrekten Bearbeitungsschritte vorgenommen<br />

werden. Um die Herausforderung<br />

zu meistern, setzte SW auf das Scannen von<br />

Data-Matrix-Codes und entwickelte zusätzlich<br />

einen eigenen Greifer für HAL.<br />

Eine Zelle der neuen Produktionslinie besteht aus je einer BA W06-22, einer BA W08-22 sowie einem<br />

Roboter.<br />

„Für so eine aufwändige Automation war<br />

die Zeitschiene sehr knapp. Wir hatten<br />

durchgängig mehrere Programmierer im<br />

Einsatz, um rechtzeitig fertig zu werden“,<br />

erklärt Pfeiffer. „Dabei hat es sich ausgezahlt,<br />

dass wir häufig vor Ort in Plauen waren:<br />

Dadurch konnten wir die Abläufe der<br />

50 <strong>dihw</strong> 16 1 · <strong>2024</strong>