dihw MAGAZIN 1/2024

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Ausgabe 1 · <strong>2024</strong><br />

ZKZ 30498<br />

Diamant, PKD, PVD, CVD, CBN, Keramik, Hartmetall<br />

HOCHLEISTUNGSWERKZEUGE & BEARBEITUNGSPROZESSE

Stop long Chips<br />

»IC-plus« world´s best (pat.)<br />

Spanbrecher<br />

Bitte besuchen Sie uns<br />

Grinding Hub<br />

14.-17. Mai <strong>2024</strong><br />

...ein Muss für das Drehen von Aluminium<br />

®<br />

®<br />

Tradition. Leidenschaft. Innovation - seit 1922<br />

office@lach-diamant.de · www.lach-diamant.de<br />

2 <strong>dihw</strong> 16 1 · <strong>2024</strong>

Editorial<br />

Brings solutions<br />

to the surface.<br />

Eric Schäfer<br />

Redakteur<br />

Nichts ist so beständig<br />

wie der Wandel …<br />

… um den vorsokratischen Philosophen Heraklit von Ephesus<br />

zu zitieren. Der musste zu seiner Zeit – 520 bis 460 v. Chr. – noch<br />

selbstständig denken, ohne Unterstützung einer künstlichen Intelligenz<br />

(KI).<br />

Der Branchentreff der Schleiftechnik.<br />

Stuttgart,Germany<br />

14-17/05/<strong>2024</strong><br />

Beständiger Wandel kann durchaus herausfordernd sein, weshalb<br />

manche Menschen schon aus Bequemlichkeit jegliche Veränderung<br />

ablehnen.<br />

Für die Werkzeug- und Werkzeugmaschinen-Industrie gilt das ausdrücklich<br />

nicht. Hier ist man gewohnt, sich ständig neuen Herausforderungen<br />

zu stellen und nach speziellen Lösungen zu suchen,<br />

um neue Werkstoffe zu bearbeiten oder neue Technologien umzusetzen.<br />

Beispielsweise die Abkehr vom Verbrennermotor. Im<br />

Zuge der E-Mobilität haben sich die Getriebe hinsichtlich Design<br />

und Toleranzen massiv verändert. Perfekte Oberflächen sind hier –<br />

wie übrigens auch in der Medizintechnik – eine Herausforderung.<br />

Präzises Schleifen ist in der E-Mobilität unverzichtbar. Und wenn<br />

höchste Oberflächengüten im Mikrometerbereich gefordert sind,<br />

dann bleibt Schleifen oft das Mittel der Wahl.<br />

Als ersten Ausblick auf die GrindingHub berichten wir über das<br />

Präzisionsschleifen. Und im Zuge der Integration von KI, kommt<br />

das intelligente Schleifen ins Spiel, um die Konzeption und Durchführung<br />

effizienter Schleifprozesse durch geeignete Abricht- und<br />

Schleifwerkzeuge sowie Abricht- und Schleifparameter zu unterstützen.<br />

Ein selbstlernender virtueller Schleifexperte hilft, ein optimales<br />

Schleifergebnis zu erzielen.<br />

Nur ein Beispiel, wie durch die Implementierung von künstlicher<br />

Intelligenz Prozesse optimiert, Ausschuss reduziert und somit effizienter<br />

gearbeitet werden kann. Auf den großen Leitmessen in<br />

<strong>2024</strong> werden wir sicher noch mehr Beispiele für den Wandel durch<br />

KI zu sehen bekommen.<br />

Eric Schäfer<br />

Redakteur<br />

UGO*<br />

fasziniert alle<br />

Besucher.<br />

*<br />

Unknown Grinding Objects<br />

grindinghub.de<br />

In Zusammenarbeit mit<br />

In cooperation with<br />

Trägerschaft<br />

Sponsorship

Inhalt<br />

6 Titelstory<br />

6 Materialschonend zum sauberen Gewinde mit Gewindefräsern von CERATIZIT<br />

8 News & Facts<br />

8 Das aktuelle Interview<br />

10 Markt/Personalien<br />

18 Veranstaltungen/Messen<br />

20 Werkstoffe & Werkzeuge<br />

20 Vorteile von Graphit durch Diamant-Beschichtungen nutzen<br />

23 Hochharter Schneidstoff für starke Bremsen<br />

30 Hochwertige Oberflächen mit Planfräsen<br />

38 Präzision im Doppelpack: Partnerschaft für genaue µm Fertigung<br />

40 Bearbeitungsprozesse<br />

40 Schleifen: Intelligentes Schleifen: Der selbstlernende virtuelle Schleifexperte<br />

47 Schleifen: Schleifen von beschichteten Bremsscheiben bereits erfolgreich im Einsatz<br />

48 Drahterodieren: Neue Maßstäbe im Drahterodieren<br />

52 Komponenten & Zubehör<br />

52 Software-Suite für operative Exzellenz in der Fertigung<br />

53 Prozessvisualisierungssystem bewährt sich<br />

4 <strong>dihw</strong> 16 1 · <strong>2024</strong>

GREEN EFFICIENT TECHNOLOGIES<br />

Die unabhängige Medienplattform<br />

für Energieversorgung, Effizienzsteigerung<br />

und alternative Energieträger und -speicher<br />

Nachhaltige Möglichkeiten in der<br />

Prozesstechnologie<br />

Kreislaufwirtschaft im industriellen<br />

Produktionsprozess<br />

Themenbereiche H 2<br />

, Synthetische<br />

Kraftstoffe, Wasser, Solar & Photovoltaik,<br />

Windkraft, Bioenergie, Geothermie,<br />

Batterietechnologie, Systemintegration<br />

und weitere Alternativmöglichkeiten<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 5<br />

Dr. Harnisch Verlags GmbH · Eschenstraße 25 · 90441 Nürnberg · Tel.: +49 (0) 911 - 2018 0 · info@harnisch.com · www.harnisch.com

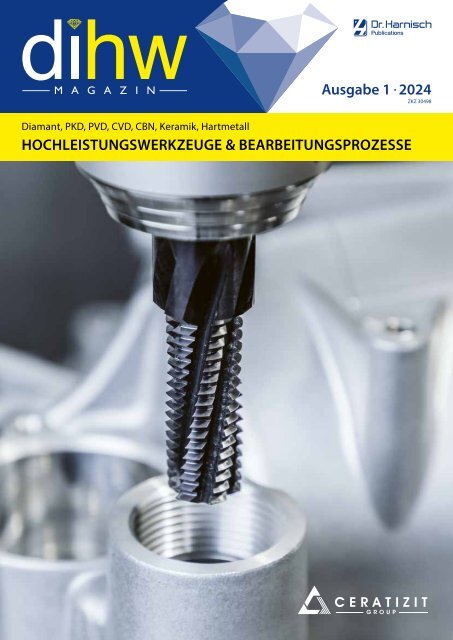

Titelstory<br />

Materialschonend zum sauberen Gewinde<br />

mit Gewindefräsern von CERATIZIT<br />

MonoThread-Performance Schaftgewindefräser bringen bis zu 20 Prozent Leistungssteigerung<br />

Oftmals ist es die Gewindequalität, die über<br />

Erfolg oder Ausschuss entscheidet: Da Gewinde<br />

meist am Ende des gesamten Bearbeitungsprozesses<br />

eingebracht werden,<br />

liegt die Messlatte bei der Präzision und<br />

Prozesssicherheit ganz weit oben. Sehr<br />

gute Chancen auf Bestmarken haben hier<br />

Schaftgewindefräser wie der MonoThread<br />

– SGF und der MonoThread – SFSE aus der<br />

Performance Line von CERATIZIT. Mit einer<br />

Leistungssteigerung von bis zu 20 Prozent<br />

gegenüber dem Vorgänger bringt<br />

die Neuauflage des Werkzeugs verbesserte<br />

Standzeiten und ein optimales<br />

Preis-Leistungs-Verhältnis.<br />

CERATIZIT hat nun mit dem MonoThread<br />

– SGF als Schaftgewindefräser und dem<br />

MonoThread – SFSE, dem Schaftgewindefräser<br />

mit Senkfase, zwei komplett überarbeitete<br />

Werkzeuge der Performance Line<br />

auf den Markt gebracht. Beide haben die<br />

Werkzeugentwickler von CERATIZIT deutlich<br />

optimiert und bis zu rund 20 Prozent<br />

mehr Leistung im Vergleich zum Vorgängermodell<br />

herausgearbeitet.<br />

Sichere Prozesse dank Gewindefräsen<br />

„Das Gewindefräsen eignet sich für alle genormten<br />

Gewindeprofile mit sämtlichen<br />

Toleranzen. Es wird besonders für asymme-<br />

In den vergangenen Jahren wurde das Gewindefräsen<br />

zu einer interessanten Alternative<br />

zum Gewindebohren, Gewindeformen<br />

oder Gewindewirbeln. Das liegt unter anderem<br />

an den Vorteilen von Gewindefräsern:<br />

Statt eines Gewindes auf der Schneide besitzen<br />

sie ein korrigiertes Profil, dessen Abstand<br />

der Steigung entspricht. Somit wird<br />

eine exakte Gewindeposition erreicht und<br />

es können verschiedene Abmessungen mit<br />

gleicher Steigung hergestellt werden – in einer<br />

Vielzahl unterschiedlicher Werkstoffe.<br />

CERATIZIT bringt mit dem MonoThread – SGF als Schaftgewindefräser und dem MonoThread –<br />

SFSE, dem Schaftgewindefräser mit Senkfase, zwei komplett überarbeitete Werkzeuge der Performance<br />

Line auf den Markt – inklusive bis zu 20 Prozent mehr Leistung.<br />

6 <strong>dihw</strong> 16 1 · <strong>2024</strong>

Titelstory<br />

trische, große und sehr teure Werkstücke<br />

eingesetzt, da beim Gewindefräsen sehr<br />

kurze Späne entstehen, was für einen deutlich<br />

sichereren Prozess sorgt“, so Markus<br />

Mack, Produktmanager bei CERATIZIT. Außerdem<br />

wird eine geringere Antriebsleistung<br />

der verwendeten Maschinen benötigt<br />

als beim Gewindeschneiden. Das gilt auch<br />

beim Einsatz in vergleichsweise schwer zerspanbaren<br />

Materialien, wie beispielsweise<br />

hochfesten oder vergüteten Stählen.<br />

Zudem reduziert das Verfahren die Werkzeugkosten,<br />

da sich mit nur einem Werkzeug<br />

Links- und Rechtsgewinde mit unterschiedlichen<br />

Gewindetoleranzen sowie<br />

Grund- und Durchgangslöcher fertigen lassen.<br />

Im Gegensatz zum Gewindeschneiden<br />

lassen sich gefräste Gewinde über die gesamte<br />

Länge bis hin zum Bohrungsgrund<br />

mit hoher Genauigkeit herstellen.<br />

Saubere Gewinde auch bei hohem<br />

Tempo<br />

Vergleicht man die Gewindeprofile eines<br />

Gewindebohrers mit dem eines Gewindefräsers<br />

aus der Performance Line, wird<br />

schnell deutlich: Vor allem an den Gewindeflanken<br />

ist die Oberflächenstruktur des<br />

gefrästen Gewindes deutlich glatter. Das<br />

gefräste Gewindeprofil weist kaum Ausbrüche<br />

auf, während der Gewindebohrer<br />

einzelne Partikel aus dem Material herausreißt<br />

und zur Kraterbildung führt. „Was<br />

in solchen Fällen wirklich hilft, ist der Einsatz<br />

von Kühlmittel. MonoThread – SGF und<br />

MonoThread – SFSE verhindern Materialausbruch<br />

unter anderem durch eine axiale<br />

Kühlmittelzufuhr“, erläutert Markus Mack.<br />

Dank seines geringen Schnittdrucks eignet<br />

sich das Gewindefräsen auch für dünnwandige<br />

Bauteile. Und selbst beim Tempo machen<br />

MonoThread-Werkzeuge keine halben<br />

Sachen, lässt sich mit ihnen doch auch<br />

mit hohem Vorschub vf und hoher Schnittgeschwindigkeit<br />

vc bearbeiten – kurze<br />

Hauptzeiten inklusive.<br />

Nachhaltig dank Nachschliff<br />

Sollte ein MonoThread-Gewindefräser aus<br />

der Performance Line nach längerem Einsatz<br />

einmal nicht mehr seine volle Leistung<br />

bringen, ist er noch lange kein Ausschuss:<br />

Die Werkzeuge lassen sich – teils sogar<br />

mehrmals – nachschleifen. Das erhöht<br />

die Wirtschaftlichkeit und schont wichtige<br />

Ressourcen.<br />

<br />

weitere Infos: www.ceratizit.com<br />

Vor allem an den Gewindeflanken ist die Oberflächenstruktur eines gefrästen Gewindes deutlich glatter als das mit einem Gewindebohrer erzeugten.<br />

MonoThread – SGF und MonoThread – SFSE verhindern Materialausbruch unter anderem durch eine axiale Kühlmittelzufuhr.<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 7

News & Facts<br />

Das aktuelle Interview zum Thema:<br />

„Gleiche Werte mit neuen Ansätzen“<br />

mit Markus Horn, Geschäftsführer der Paul Horn GmbH.<br />

2023 war ein bewegendes Jahr. Nach<br />

dem Tod Ihres Vaters besteht die Geschäftsführung<br />

der Paul Horn GmbH nun aus Ihnen<br />

und Matthias Rommel. Was hat sich dadurch<br />

im Unternehmen geändert?<br />

Markus Horn: Natürlich fehlt mein Vater<br />

– vor allem menschlich. Er war für viele<br />

Menschen sowohl innerhalb des Unternehmens<br />

als auch außerhalb der Drehund<br />

Angelpunkt. Jedoch hat er bereits früh<br />

Matthias Rommel und mich in Position gebracht<br />

und Erfahrungswerte, Netzwerke<br />

etc. übergeben mit dem Hinblick auf seinen<br />

Renteneintritt. Leider kam es anders<br />

als geplant. Er hat immer gesagt: „Stillstand<br />

ist keine Option“. Daher geht es auch<br />

nach diesem herben Verlust weiter. Viel geändert<br />

– bis auf die Person und den Austausch<br />

mit ihm – hat sich im Grunde nicht,<br />

da wir bereits viele Themen über die letzten<br />

Jahre gemeinsam angegangen sind,<br />

was auch dazu führte, dass wir 2023 wachsen<br />

konnten.<br />

Gibt es eine Neuausrichtung und falls ja,<br />

wie sieht diese im Detail aus?<br />

Markus Horn: Gemeinsam mit meinem Vater<br />

haben wir den Satz „Gleiche Werte mit<br />

neuen Ansätzen“ ins Leben gerufen und<br />

entsprechend im Unternehmen umgesetzt.<br />

Dieser gilt auch weiterhin. Das heißt, Werte<br />

wie Präzision, Kundenausrichtung, Sonderwerkzeuge,<br />

Nachhaltigkeit sind weiterhin<br />

fester Bestandteil unserer Unternehmensphilosophie.<br />

Neue Ansätze wie Digitalisierung,<br />

Vernetzung und Robotik kommen darüber<br />

hinaus verstärkt dazu.<br />

Wie sehen die langfristigen Pläne aus? Wie<br />

wollen Sie das Unternehmen für die Zukunft<br />

aufstellen?<br />

Markus Horn: Hier gibt es eine interne sowie<br />

ein externe Betrachtungsweise. Intern<br />

investieren wir in unsere Belegschaft und<br />

in Technologie. Neue Maschinengenerationen,<br />

Herstellungsverfahren und Automationslösungen<br />

stehen hierbei im Fokus.<br />

Aber auch das Thema Produktdaten spielt<br />

eine immer wichtigere Rolle. Darüber hinaus<br />

stellen wir uns weiterhin breit auf, auch<br />

im Hinblick auf die Veränderung des Antriebsstrangs<br />

im Bereich Automotive. Hier<br />

spielt beispielsweise die optische Industrie<br />

für uns eine Wachstumsrolle. Neben neuen<br />

Produkten legen wir Wert auf die Weiterentwicklung<br />

unseres Kernsortiments.<br />

Durch neue Möglichkeiten im Bereich Prozesse<br />

kommen darüber hinaus auch künftig<br />

neue Fertigungslösungen mit den dazugehörigen<br />

Präzisionswerkzeugen zum<br />

Einsatz. Der Ansporn dabei ist, für unsere<br />

Kunden und Anwender die Wettbewerbsfähigkeit<br />

zu erhören. Dies gewährleisten<br />

wir neben der prozessseitigen Auslegung<br />

der Werkzeuge u. a. auch durch die Abstimmung<br />

von Beschichtung, Substrat und<br />

Geometrie.<br />

Trotz aller medialer Untergangszenarien im<br />

Vorfeld der EMO überraschte die Messe mit<br />

einer positiven Stimmung hinsichtlich der<br />

wirtschaftlichen Erwartungen. Wie beurteilen<br />

Sie die wirtschaftliche Entwicklung der<br />

Branche?<br />

Markus Horn: Die EMO Hannover 2023<br />

war für uns eine sehr erfolgreiche Messe.<br />

Für <strong>2024</strong> erwarten wir ein angespanntes<br />

und herausforderndes Jahr. Es gibt viele<br />

Themen, die wir selbst nicht beeinflussen<br />

können. Problematische Themen sind<br />

Kriege, Unsicherheiten, Machtdemonstrationen,<br />

Bürokratie, Inflation, um nur einige<br />

zu nennen. Wir sind jedoch davon überzeugt,<br />

dass wir auch in diesem Jahr wieder<br />

gute Ergebnisse erzielen, wenn wir die Hebel,<br />

die wir bewegen können, in die richtige<br />

Richtung schieben. Wir blicken positiv<br />

nach vorne.<br />

Wir kommen um China nicht herum. Die<br />

Paul Horn GmbH ist bereits seit längerem in<br />

China präsent. Aber immer so – wie Ihr Vater<br />

einmal sagte –, dass das Know-how von<br />

Horn in Deutschland bleibt. Wie beurteilen<br />

Sie die Bestrebungen seitens der Politik, die<br />

deutsche Wirtschaft von China unabhängig<br />

zu machen?<br />

Markus Horn: Mittlerweile geht es von Decoupling<br />

in Richtung De-Risking. Diese Anpassung<br />

halte ich für sinnvoll, da China<br />

auch weiterhin einer der wichtigsten Märkte<br />

weltweit ist. Dennoch ist die Gefahr einer<br />

Eskalation mit Taiwan präsent, auch wenn<br />

wir hoffen, dass dies nicht eintritt. 2023 haben<br />

wir auch deswegen eine Niederlassung<br />

in Thailand gegründet, von welcher<br />

aus wir neben Thailand langfristig weitere<br />

asiatische Staaten betreuen. Unsere Vertriebsniederlassung<br />

in Shanghai ist weiterhin<br />

auf Wachstum in China ausgerichtet.<br />

Durch die Veränderungen im Automotive-<br />

Bereich versuchen derzeit viele Mitbewerber,<br />

neue Märkte zu erschließen. In welchen<br />

Branchen setzen Sie bei Horn die<br />

Schwerpunkte?<br />

Markus Horn: Bei diesem Thema muss ich<br />

differenzieren. In Deutschland geht das<br />

Zerspanvolumen im Automotive-Bereich<br />

zurück. Zum einen aufgrund der rückläu-<br />

8 <strong>dihw</strong> 16 1 · <strong>2024</strong>

News & Facts<br />

figen Anzahl der produzierten Fahrzeuge,<br />

zum anderen auch aufgrund von E-Mobilität<br />

und der damit einhergehenden geringen<br />

Teileanzahl, die zerspant wird. Wir<br />

stellen uns bereits seit vielen Jahren breiter<br />

auf, wenngleich der Bereich Automotive<br />

eine Schlüsselindustrie für uns, Baden-<br />

Württemberg und Deutschland ist. Konstantes<br />

Wachstum verzeichnen wir im Bereich<br />

Medizintechnik. Nach der Pandemie<br />

hat darüber hinaus der Bereich Aerospace<br />

wieder merklich angezogen.<br />

„Prozesse beherrschen“ lautete das Motto<br />

der vergangenen Horn Technologietage.<br />

Was können wir von Horn in dieser Richtung<br />

in naher Zukunft noch erwarten? Werden<br />

Sie das Augenmerk stärker auf Prozesslösungen<br />

legen?<br />

Markus Horn: Bei „Prozesse beherrschen“<br />

legen wir das Augenmerk nicht nur auf unsere<br />

Präzisionswerkzeuge, sondern eben<br />

auf die Kombination Maschine, Zyklus und<br />

Werkzeug. Werkzeugmaschinen haben gerade<br />

im Bereich der Zyklen und synchronisierten<br />

Spindeln in den letzten Jahren neue<br />

Möglichkeiten auch für die Werkzeugtechnologie<br />

eröffnet, die wir gemeinsam mit<br />

unseren Partnern umsetzen. Ganz aktuell<br />

konnten wir mit dem Thema Zyklomed drei<br />

Prozesse mit den Unternehmen Beutter<br />

Präzisionswerkzeuge, Index und dem wbk<br />

vom KIT realisieren (BMBF gefördert). Konkret<br />

geht es dabei um die drei Fertigungsverfahren<br />

Rotationsunrunddrehen, Polygondrehen<br />

und High-Speed-Wirbelfräsen.<br />

Diese dienen in erster Linie zur optimierten<br />

Herstellung von Knochennägeln und<br />

Knochenschrauben.<br />

Als Technologieführer für anspruchsvolle<br />

Zerspanaufgaben können Sie sich Zukunftsthemen<br />

nicht verweigern. Wie sieht<br />

es im Unternehmen mit dem Einsatz von KI<br />

aus?<br />

Markus Horn: KI wird mehr und mehr in<br />

der Fertigung einziehen – dafür sind eine<br />

große Anzahl Daten notwendig, die entsprechend<br />

gefiltert und zielführend verarbeitet<br />

werden müssen. Wir nehmen uns<br />

dem Thema im Bereich Digitalisierung und<br />

Vernetzung in unserer eigenen Produktion<br />

an. Dazu haben wir flächendeckend den<br />

Standard OPC-UA im Einsatz – auch beim<br />

Thema Retrofit. Werkzeugseitig arbeiten<br />

wir aktuell mit Kistler zusammen, wenn es<br />

um Sensorik im Werkzeug und im Werkzeughalter<br />

geht.<br />

In diesem Zusammenhang, wie realistisch<br />

beurteilen Sie ein KI-gesteuertes Werkzeug<br />

oder wie lassen sich Zerspanprozesse durch<br />

KI beherrschen?<br />

Markus Horn: Im Werkzeug selbst arbeiten<br />

wir aktuell mit Sensorik – in unserem Fall<br />

mit einem Piezo-Sensor. Hier kommt unsere<br />

Kooperation mit Kistler zum Tragen. Darüber<br />

hinaus sind wir bei zwei Forschungsprojekten<br />

beteiligt, die sich mit dem Thema<br />

KI und Werkzeug bzw. Rüstzeitoptimierung<br />

befassen.<br />

Verraten Sie unseren Lesern noch, was in<br />

<strong>2024</strong> das „nächste große Ding“ bei Horn<br />

werden wird?<br />

Markus Horn: Das nächste „große Ding“<br />

betrifft eines unserer Kernprodukte. Hierzu<br />

gibt es im Vorfeld der AMB eine ausführliche<br />

Präsentation. Sie und Ihre Leser dürfen<br />

schon heute darauf gespannt sein.<br />

<br />

weitere Infos: www.horn-group.com<br />

JETZT<br />

TICKET SICHERN!<br />

Österreichs<br />

Fachmesse<br />

für Fertigungstechnik<br />

intertool.at<br />

INTERTOOL & SCHWEISSEN<br />

MESSE-DOUBLE VOM<br />

23 – 26<br />

APRIL<br />

<strong>2024</strong><br />

MESSE WELS<br />

FACHMESSE FÜR FÜGEN, TRENNEN,<br />

BESCHICHTEN, PRÜFEN UND SCHÜTZEN.<br />

schweissen.at<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 9

News & Facts<br />

Trauer um Dr. Dieter Kress<br />

Dr. Dieter Kress ist am 27. Dezember 2023 im<br />

Alter von 81 Jahren nach langer Krankheit verstorben.<br />

Er war ein leidenschaftlicher Unternehmer<br />

und eine beeindruckende Persönlichkeit.<br />

Dr. Dieter Kress stand nahezu fünf Jahrzehnte<br />

an der Spitze von MAPAL. Er formte das<br />

einst kleine Unternehmen zur internationalen<br />

Gruppe. 2018 zog er sich aus der aktiven Geschäftsführung<br />

zurück, nahm aber weiterhin<br />

regen Anteil an den Entwicklungen im Unternehmen.<br />

„Die Firma ist mein Baby und darum<br />

werde ich sie nie ganz aus den Augen lassen,“<br />

sagte er einmal. Mit der Familie Kress trauert<br />

die gesamte Belegschaft um Dr. Dieter Kress.<br />

Dr. Dieter Kress trat 1969 nach Diplomabschlüssen<br />

in den Studiengängen Maschinenbau<br />

und Betriebswirtschaftslehre in die<br />

MAPAL Dr. Kress KG ein. Sein Vater, Dr. Georg<br />

Kress, hatte das Unternehmen im Jahr 1950<br />

gegründet. Während der Arbeit in der Firma<br />

promovierte Dr. Dieter Kress zum Thema Reiben,<br />

worauf die weitere Erfolgsgeschichte von<br />

MAPAL gründete. Denn: Dr. Dieter Kress entwickelte<br />

aus dem Standardprodukt Reibahle<br />

leistungsfähige Sonderwerkzeuge. Damit kristallisierte<br />

sich auch der Geist von MAPAL heraus<br />

– immer nah am Kunden die beste Lösung<br />

für ihn und seine Bearbeitung zu finden.<br />

Mit viel Weitblick und persönlichem Engagement<br />

lenkte Dr. Dieter Kress das Unternehmen<br />

49 Jahre lang als Geschäftsführender<br />

Gesellschafter. Unter seiner Führung wurde<br />

das Produktportfolio kontinuierlich ausgebaut,<br />

MAPAL als Komplettanbieter am Markt<br />

etabliert. Zu den Reibahlen kamen Werkzeuge<br />

zum Bohren, Senken, Fräsen, Hartdrehen<br />

und Aussteuern hinzu. Spannfutter und<br />

Geräte zum Einstellen, Messen und Ausgeben<br />

sowie zahlreiche Dienstleistungen rund<br />

um die Werkzeuge erweiterten das Portfolio<br />

zusätzlich.<br />

Darüber hinaus waren Firmenzukäufe und<br />

Neugründungen für das enorme Wachstum<br />

von MAPAL verantwortlich. Dabei folgte Dr.<br />

Dieter Kress seiner ganz eigenen Strategie. Für<br />

ihn war es wichtig, die jeweilige Kultur der gekauften<br />

Unternehmen zu respektieren und<br />

zu bewahren. In den 49 Jahren an der Spitze<br />

formte Dr. Dieter Kress so aus einem regional<br />

tätigen Hersteller von Gewindebohrern<br />

eine international agierende, breit aufgestellte<br />

Unternehmensgruppe.<br />

Heute ist MAPAL in 44 Ländern vertreten und<br />

beschäftigt weltweit rund 5.000 Mitarbeiter,<br />

davon rund 1.700 im Stammwerk in Aalen.<br />

2018 übertrug Dr. Dieter Kress die Verantwortung<br />

an seinen Sohn Dr. Jochen Kress, der nun<br />

in dritter Generation den Präzisionswerkzeughersteller<br />

führt.<br />

Neben seiner unternehmerischen Tätigkeit<br />

engagierte sich Dr. Dieter Kress in einer Reihe<br />

von Ehrenämtern. Die Region sowie die Ausbildung<br />

junger Menschen lagen ihm dabei<br />

besonders am Herzen. Er legte Wert darauf,<br />

Nachwuchskräfte bei MAPAL selbst auszubilden<br />

und investierte in die entsprechende Infrastruktur.<br />

Heute ist MAPAL einer der größten<br />

Ausbildungsbetriebe der Region Ostwürttemberg.<br />

Rund 130 Auszubildende erlernen<br />

bei MAPAL in Aalen, weltweit sogar 300, unterschiedliche<br />

Berufe – vom Zerspanungsmechaniker<br />

über die Fachkraft für Lagerlogistik<br />

bis zum Fachinformatiker. Auch die Forschung<br />

und Lehre an der Hochschule Aalen förderte<br />

Dr. Dieter Kress – unter anderem mit der Einrichtung<br />

eines Stiftungslehrstuhls in Kooperation<br />

mit anderen Unternehmen und als Mitglied<br />

des Hochschulrats. Er war in Gremien, Initiativen<br />

und Verbänden aktiv, unter anderem<br />

als Vorsitzender des Fachverbands Präzisionswerkzeuge<br />

im VDMA und als Gründungsmitglied<br />

des Vereins P.E.G.A.S.U.S., der Unternehmensgründer<br />

unterstützt.<br />

Dr. Dieter Kress wurde für seine Verdienste<br />

vielfach ausgezeichnet, darunter mit dem<br />

Verdienstkreuz am Bande des Verdienstordens<br />

der Bundesrepublik Deutschland sowie<br />

mit der goldenen Staufermedaille des Landes<br />

Baden-Württemberg. Ebenfalls wurde er<br />

als einer der ersten Preisträger mit dem deutschen<br />

Maschinenbaupreis ausgezeichnet. Die<br />

Hochschule Aalen verlieh ihm die Würde eines<br />

Ehrensenators.<br />

Die MAPAL Gruppe und die Mitarbeiter haben<br />

Dr. Dieter Kress sehr viel zu verdanken. Er hat<br />

das Unternehmen geprägt, die Firma und Mitarbeiter<br />

entwickelt und gefördert. Er war Treiber<br />

und Motor der Firma.<br />

<br />

weitere Infos: www.mapal.com<br />

Neuer ECTA-Präsident<br />

Federico Costa, Geschäftsführer von<br />

Febametal S.p.A. aus Turin, wurde am 13.<br />

November 2023 für vier Jahre zum Präsidenten<br />

des Europäischen Schneidwerkzeugverbandes<br />

(European Cutting Tool Association<br />

– ECTA) gewählt. Der italienische<br />

Unternehmer tritt die Nachfolge des Deutschen<br />

Markus Horn, Paul Horn GmbH, an,<br />

der das Amt seit 2019 innehatte.<br />

Die anhaltende Schwäche der Weltwirtschaft,<br />

deren Dauer und Intensität noch<br />

nicht abzuschätzen ist, sowie die Verunsicherung<br />

zahlreicher Kunden wirken sich<br />

derzeit neben den weltpolitischen Fallstricken<br />

spürbar auf das Geschäft und die Perspektiven<br />

vieler Werkzeughersteller in Europa<br />

aus. Zugleich stellen neue regulatorische<br />

Vorgaben aus Brüssel eine große Herausforderung<br />

für die Unternehmen dar.<br />

Gerade in einer solch turbulenten Situation<br />

ist es wichtig, internationale Netzwerkkontakte<br />

zu pflegen, um die Orientierung<br />

zu behalten.<br />

Und genau das bietet die ECTA, der europäische<br />

Verband der Hersteller von<br />

Schneid- und Spanntechnik, mit seinen<br />

jährlichen Veranstaltungen in wechselnden<br />

Ländern.<br />

<br />

weitere Infos: www.ecta-tools.org<br />

10 <strong>dihw</strong> 16 1 · <strong>2024</strong>

News & Facts<br />

Thierry Wolter geht nach 30 Jahren in den Ruhestand<br />

CERATIZIT hat zum 1. Dezember 2023 die<br />

Zuständigkeiten im Vorstand neu aufgeteilt.<br />

Nachdem sich Vorstandsmitglied Thierry<br />

Wolter wie geplant aus dem operativen Geschäft<br />

zurückgezogen hat, besteht der Vorstand<br />

mit Melissa Albeck, Andreas Lackner<br />

und Frank Thomé in Zukunft aus drei<br />

Mitgliedern.<br />

„Thierry Wolter war in den letzten 30 Jahren<br />

eine der prägenden Persönlichkeiten<br />

des Unternehmens und hat entscheidend<br />

dazu beigetragen, dass CERATIZIT heute zu<br />

den weltweit größten Hartmetallherstellern<br />

gehört“, kommentiert der Vorsitzende<br />

des Verwaltungsrates Karlheinz Wex die<br />

Rolle von Thierry Wolter in der Geschichte<br />

des Unternehmens. Sein unternehmerisches<br />

Erbe sieht Wolter unterdessen gut aufgehoben.<br />

„Nach 30 Jahren ist es Zeit, den<br />

Stab an die nächste Generation zu übergeben.<br />

CERATIZIT ist seit der Fusion 2002 sehr<br />

weit gekommen und ich bin fest überzeugt,<br />

dass es mit der Energie, den Ideen und dem<br />

Einsatz der Mitarbeitenden gelingen wird, in<br />

den kommenden Jahren unter die drei größten<br />

Hartmetallhersteller der Welt aufzusteigen“,<br />

so Wolter.<br />

In Zukunft drei Vorstände<br />

Im Zuge der fortschreitenden Integration<br />

der Plansee Group übernehmen die drei<br />

CERATIZIT-Vorstände auch übergreifende<br />

Aufgaben. So ist Vorstandssprecher Andreas<br />

Lackner nicht nur für das Thema Produktion<br />

in allen Divisionen der CERATIZIT verantwortlich.<br />

Er verantwortet als Vorstandsmitglied<br />

der Plansee Group unter anderem<br />

auch das zentrale strategische Thema Nachhaltigkeit<br />

für die gesamte Plansee Group.<br />

Die Verantwortung für den Vertrieb der Zerspanungswerkzeuge,<br />

die bislang Thierry<br />

Wolter trug, liegt nun bei Melissa Albeck.<br />

Sie ist vorstandsseitig zudem für das Amerikageschäft<br />

der CERATIZIT verantwortlich.<br />

Komplettiert wird das Vorstandstrio von<br />

Frank Thomé. Er zeichnet sich unter anderem<br />

für den Vertrieb der Divisionen Hard<br />

Material Solutions und Global Tungsten &<br />

Powders sowie für das Asiengeschäft des<br />

Unternehmens inklusive des Joint-Ventures<br />

CB-CERATIZIT verantwortlich.<br />

V. l. n. r.: Melissa Albeck, Andreas Lackner und Frank Thomé.<br />

<br />

weitere Infos: www.ceratizit.com<br />

Neuer WGP-Präsident setzt eigene Akzente<br />

Zum Jahreswechsel übergab WGP-Präsident<br />

Prof. Jens Wulfsberg vom LaFT der<br />

Helmut-Schmidt-Universität Hamburg das<br />

Steuer an Prof. Michael Zäh.<br />

Turnusgemäß wird nun der Leiter des Instituts<br />

für Werkzeugmaschinen und Betriebswissenschaften<br />

(iwb) der Technischen Universität<br />

München zwei Jahre lang die Geschicke<br />

der Wissenschaftliche Gesellschaft<br />

für Produktionstechnik lenken. „Ich kann<br />

mich nicht erinnern, dass wir in den Produktionswissenschaften<br />

je vor ähnlich hohen<br />

Herausforderungen gestanden hätten wie<br />

heute“, sagt Michael Zäh. „Vor uns liegen<br />

schwierige Jahre, und ich bin mir der Verantwortung<br />

sehr bewusst, die mit dem Amt<br />

des WGP-Präsidenten verbunden ist. Daher<br />

werde ich mich besonders für zwei außerordentlich<br />

wichtige Bereiche engagieren, die<br />

die Zukunft unserer Gesellschaft wesentlich<br />

mitbestimmen werden: Künstliche Intelligenz<br />

und der mangelnde Nachwuchs.“<br />

Als vor mehr als zehn Jahren der Begriff der<br />

Industrie 4.0 geprägt wurde, ging es um die<br />

Digitalisierung der Produktion – die eigentlich<br />

schon längst im Gange war, wenn auch<br />

in maßvollen Schritten. „Heute aber verändert<br />

Künstliche Intelligenz alles in rasendem<br />

Tempo. Es geht nicht mehr nur um Digitalisierung<br />

und Automatisierung. Die Maschinen<br />

von morgen, und teilweise schon heutige,<br />

lernen, sich selbst zu optimieren. Das<br />

schafft völlig neue Möglichkeiten für unsere<br />

Industrie“, sagt der frisch gekürte Präsident.<br />

„Es ist ein Vorgang, der ungeahnte Potenziale<br />

in Fabriken heben kann. Gleichzeitig<br />

aber ist er eine immense Herausforderung<br />

für uns, weil KI nicht nur die Produktion,<br />

sondern unsere gesamte Gesellschaft<br />

verändern wird, unsere Art zu arbeiten und<br />

zu leben. Dass wir als Produktionswissenschaftler<br />

hier die richtigen Schritte gehen,<br />

möchte ich in meiner Präsidentschaft vorantreiben.<br />

Und dabei kann ich auf zahlreiche<br />

Forschungsarbeiten innerhalb der WGP<br />

aufbauen.“<br />

So hat der Zusammenschluss führender<br />

deutscher Professorinnen und Professoren<br />

in der Produktionstechnik das Positionspapier<br />

„KI in der Produktion“ veröffentlicht.<br />

Es ist ein Leitfaden insbesondere für kleine<br />

und mittelständische Unternehmen (KMU),<br />

die Potenziale für ihre spezifischen Gegebenheiten<br />

ausloten oder KI in ihrer Fabrik<br />

etablieren wollen. Denn gerade KMU verfügen<br />

häufig nicht über ausreichende Expertise<br />

im eigenen Hause bzw. finanzielle Kapazitäten<br />

für externe Dienstleister.<br />

<br />

weitere Infos: www.wgp.de<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 11

News & Facts<br />

ISBE setzt auf Doppelspitze<br />

Die ISBE GmbH, ein Unternehmen für<br />

Softwarelösungen im Umfeld der Fertigung<br />

von Präzisionswerkzeugen, verstärkt<br />

ab dem 1. Januar <strong>2024</strong> die Geschäftsführung<br />

mit Christian Dilger, einem erfahrenen<br />

Experten in der Werkzeugbranche.<br />

Rekordumsatz in schwierigen Zeiten<br />

Die Karl-Heinz Arnold GmbH hat das<br />

vergangene Jahr mit knapp 58 Millionen<br />

Euro Umsatz abgeschlossen und damit einen<br />

Umsatzrekord in der Firmenhistorie<br />

erzielt. Dabei kommt die Steigerung von<br />

knapp vier Prozent gegenüber dem Vorjahr<br />

trotz schwierigem Umfeld vor allem durch<br />

Wachstum in Deutschland, das knapp 60<br />

Prozent des Umsatzes ausmacht. Der Exportanteil<br />

liegt bei knapp 40 Prozent, hat<br />

sich aber in den Regionen unterschiedlich<br />

entwickelt. Bei den Produkten stiegen<br />

die selbst hergestellten und stets lieferbaren<br />

Werkzeuge für beratungsintensive Prozesse<br />

überdurchschnittlich. Die Werkzeugverkäufe<br />

über den E-Shop legten um mehr<br />

als 40 Prozent zu. <strong>2024</strong> will das Familienunternehmen<br />

erneut wachsen und setzt weiter<br />

auf Kundennähe durch kompetente<br />

Vor-Ort-Beratung.<br />

Um der Herausforderung einer deutlich<br />

steigenden Nachfrage nach innovativen<br />

Softwarelösungen im industriellen Bereich,<br />

insbesondere für Zerspanungswerkzeuge,<br />

adäquat zu begegnen, setzt die<br />

ISBE GmbH auf eine organisatorische Stärkung<br />

und Ausweitung ihrer Führungsstruktur.<br />

Die Neugestaltung der Geschäftsführung<br />

um ISBE Gründer Dr. Claus Itterheim<br />

ist ein zentraler und konsequenter Schritt,<br />

um das Wachstum der ISBE GmbH weiter<br />

voranzutreiben.<br />

Durch seine langjährige Erfahrung im Bereich<br />

von Software und Herstellung von<br />

Zerspanungswerkzeugen unter Einsatz verschiedenster<br />

Technologien und Fertigungsverfahren<br />

stellt Christian Dilger die ideale<br />

Verstärkung für den weiteren Ausbau der<br />

positiven Unternehmensentwicklung der<br />

ISBE GmbH dar. Bislang verantwortete er<br />

unterschiedliche Funktionsbereiche angefangen<br />

von technischer Softwareentwicklung<br />

bis hin zur Leitung einer Vertriebsorganisation<br />

von Werkzeugschleifmaschinen<br />

im In- und Ausland. Die Kombination aus<br />

Erfahrung und Fachwissen, die beide Geschäftsführer<br />

repräsentieren, schafft die<br />

perfekte Grundlage für eine erfolgreiche<br />

Zukunft des Unternehmens.<br />

<br />

weitere Infos: www.isbe.de<br />

Simon Storf, einer der Geschäftsführer bei<br />

ARNO Werkzeuge: „Dieser Rekordumsatz bestätigt<br />

frühere Weichenstellungen und unsere<br />

Ausrichtung, mit viel Beratungskompetenz<br />

nah bei Kunden und Anwendern zu sein“.<br />

Trotz pessimistischer Voraussagen von<br />

Wirtschaftsexperten strebt das Familienunternehmen<br />

einen Umsatz über 60 Millionen<br />

Euro an. Investitionen in den Standort und<br />

den internationalen Vertrieb unterstreichen<br />

diese Zuversicht.<br />

<br />

weitere Infos: www.arno.de<br />

Personalwechsel<br />

bei SW<br />

Dr. Daniel Rieser ist seit Oktober 2023<br />

neuer Geschäftsführer für Vertrieb und<br />

Marketing bei der Schwäbische Werkzeugmaschinen<br />

GmbH (SW). Beim Weltmarktführer<br />

für mehrspindlige CNC-Bearbeitungszentren<br />

mit Sitz in Waldmössingen<br />

konzentriert sich Dr. Rieser auf die Entwicklung<br />

internationaler Vertriebsstrategien.<br />

Risiken als Chancen begreifen. Das ist das Credo<br />

von Dr. Rieser. Deshalb freut er sich auf die<br />

neuen Herausforderungen bei SW. Für ihn ist<br />

es besonders wichtig, die aktuelle Vertriebssituation<br />

vor Ort in der Zentrale in Waldmössingen<br />

und in den jeweiligen internationalen<br />

Niederlassungen genau zu verstehen.<br />

Der erfahrene Diplom-Physiker und promovierte<br />

Maschinenbauer Dr. Rieser blickt auf<br />

eine langjährige Karriere im Top-Management<br />

von Technologieunternehmen zurück<br />

– vor allem im Vertrieb, vornehmlich<br />

in Asien. Zuletzt war der 48-Jährige als Vertriebsleiter<br />

bei einem weltweit führenden<br />

Maschinenbauunternehmen für thermische<br />

Produktionslösungen und Beschichtungstechnologien<br />

in Blaubeuren tätig. Dort verantwortete<br />

er die operative und strategische<br />

Planung sowie die Steuerung des Vertriebs<br />

und der Vertriebspolitik. Seine Erfahrungen<br />

auf dem asiatischen Markt kommen<br />

Dr. Rieser zugute, denn der Waldmössinger<br />

Werkzeugmaschinenhersteller SW streckt<br />

seine Fühler, neben Nordamerika und<br />

Mexiko, verstärkt in den asiatischen Raum<br />

aus. Damit will SW die eigene Position als<br />

führender Hersteller von smarten Fertigungslösungen<br />

für vorwiegend große Bauteile<br />

im Bereich der Elektromobilität weiter<br />

ausbauen.<br />

<br />

weitere Infos: www.sw-machines.com<br />

12 <strong>dihw</strong> 16 1 · <strong>2024</strong>

News & Facts<br />

Ausbau der Vertriebs- und Support-Aktivitäten<br />

Okuma baut sein Europageschäft weiter aus: Der renommierte<br />

Hersteller von CNC-Werkzeugmaschinen hat mit Wirkung zum<br />

1. Januar <strong>2024</strong> die österreichische precisa CNC-Werkzeugmaschinen<br />

GmbH erworben. Das Unternehmen mit Stammsitz in Wien firmiert<br />

künftig als Okuma Austria GmbH und wird Vertrieb und Service im<br />

Sinne der Kunden weiter stärken.<br />

„precisa CNC-Werkzeugmaschinen hat als exklusiver Okuma-<br />

Vertriebspartner seit mehr als 35 Jahren maßgeblich zu unserem<br />

Erfolg in Österreich beigetragen. Als unsere 100-prozentige Tochtergesellschaft<br />

wird dies nun noch besser möglich sein. Wir sind<br />

überzeugt, dass die Bündelung von Ressourcen und Know-how die<br />

Grundlage für eine starke Zukunft bildet“, sagt Norbert Teeuwen,<br />

Geschäftsführer von Okuma Europe. Dafür sollen einheitliche Vertriebs-<br />

und Serviceprozesse inklusive Pre- und After-Sales-Support<br />

sorgen, die eine noch schnellere Betreuung und den Zugang zu neuesten<br />

Technologien, Lösungen und Know-how für maximale Effizienz<br />

und Performance der Kunden sicherstellen.<br />

Wesentlich dafür ist auch die langjährige Erfahrung der Mitarbeiterinnen<br />

und Mitarbeiter sowie des Managements der ehemaligen<br />

precisa CNC-Werkzeugmaschinen GmbH.<br />

<br />

weitere Infos: www.okuma.eu<br />

Neuer Vorstand legt Zukunftsstrategie fest<br />

Marco Schülken, Geschäftsführer<br />

der Schülken Form GmbH, ist<br />

im Oktober 2023 als Vorsitzender<br />

der VDMA-Fachabteilung Werkzeugbau<br />

(VDMA Werkzeugbau)<br />

bestätigt worden. Ihm stehen als<br />

Stellvertreter Daniel Käfer, Geschäftsführer<br />

der Käfer Werkzeugbau<br />

GmbH in Besigheim, und Udo<br />

Staps, Geschäftsführer der FKT<br />

Formenbau und Kunststofftechnik<br />

GmbH in Triptis, zur Seite.<br />

Der wiedergewählte Vorsitzende dankte anlässlich der Werkzeugbausitzung<br />

dem ausscheidenden Vorstandsmitglied Jochen<br />

Schäfer, Geschäftsführer der Kuhn & Möhrlein GmbH & Co. KG. in<br />

Illingen, auch im Namen der Mitglieder für dessen Engagement in<br />

der abgelaufenen Amtszeit.<br />

In der neuen Legislaturperiode wird die Arbeit an dem jüngst fertiggestellten<br />

VDMA Einheitsblatt 34195 „Standard für die Beauftragung<br />

und Abnahme formgebender Werkzeuge“, das einen optimierten<br />

Werkzeugbeauftragungsprozess beschreibt und damit<br />

die Kommunikation und Projektabwicklung erleichtert, fortgeführt<br />

und eine englische Version erarbeitet. Der neue Leitfaden für<br />

Einkäufer sowie Werkzeug- und Formenbauten erschien im Januar<br />

<strong>2024</strong> beim Beuth Verlag und kann bereits bestellt werden.<br />

„Der Wert des Werkzeugbaus für die Kunden geht weit über die Erstellung<br />

ordentlich funktionierender Werkzeuge und Formen hinaus.<br />

Denn in der partnerschaftlichen Weiterentwicklung von Produkten<br />

und Fertigungstechnik liegt der größte Hebel für die wettbewerbsfähige<br />

Produktion von morgen“, betonte Schülken.<br />

<br />

DIE NÄCHSTE GENERATION<br />

hochmoderner optischer Prüfgeräte<br />

für µm-genaue Messungen<br />

• Prüft die Formgenauigkeit von<br />

Werkzeugen bereits im Voraus<br />

und ermöglicht hochpräzise<br />

Verschleißmessungen<br />

• Werkzeug kann im geschrumpften<br />

Zustand gemessen und ohne<br />

Werkzeug-Entnahme wieder in der<br />

Maschine eingesetzt werden<br />

weitere Infos: www.vdma.org<br />

Das Einheitsblatt ist ein Baustein der Initiative „Fairness-Plus“, die<br />

sich zum Ziel gesetzt hat, die Werkzeugbau-Branche und ihre Kunden<br />

dabei zu unterstützen, sich partnerschaftlich gemäß dem Motto<br />

„Ein Plus für Alle“ zukunftsfähig aufzustellen.<br />

HERGESTELLT VON:<br />

CIMTRODE GmbH<br />

Brauereistraße 4<br />

A-5230 Mattighofen<br />

+43 77422261 0<br />

office@cimtrode.com<br />

www.cimtrode.com<br />

ZECHA Hartmetall-<br />

Werkzeugfabrikation GmbH<br />

Benzstraße 2<br />

D-75203 Königsbach-Stein<br />

+49 7232 3022 0<br />

info@zecha.de · www.zecha.de<br />

VERTRIEB DURCH:<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 13

News & Facts<br />

HELLER wird 130 Jahre alt<br />

Vor 130 Jahren eröffnete Hermann Heller<br />

in Nürtingen ein Handelsgeschäft und eine<br />

Fabrikation für geschützte Artikel und Uhrmacherwerkzeuge.<br />

Mit dem Vertrieb von<br />

Werkzeugen aller Art legte der Techniker<br />

den Grundstein für den langfristigen Erfolg.<br />

Der Einstieg in den Maschinenbau<br />

gelang 1898 mit der Produktion von Kaltkreissägen<br />

zum Sägen von Metallen sowie<br />

der Fertigung von Sägeblattschärfmaschinen<br />

und Gewindeschneidapparaten.<br />

Im Jahr 1900 stieg Hermann Hellers Bruder<br />

Ernst als gelernter Kaufmann ins Unternehmen<br />

ein. Das war die Geburtsstunde der<br />

„Gebr. Heller Werkzeug- und Maschinenfabrik“<br />

in Nürtingen.<br />

Hubert und Berndt Heller als<br />

Geschäftsführer der Maschinenfabrik<br />

In den 1960er Jahren übernahmen Hubert<br />

und Berndt Heller die Geschäftsführung<br />

der Maschinenfabrik und entwickelten<br />

die Firma zu einer international erfolgreichen<br />

Unternehmensgruppe mit zahlreichen<br />

Standorten in allen wichtigen Märkten<br />

– darunter auch die Produktionswerke<br />

in England (Redditch) und Brasilien<br />

(Sorocaba), die in diesem Jahr ihr 50-jähriges<br />

Jubiläum begehen.<br />

Doch nicht immer war es einfach für<br />

HELLER. „Die Zeit des Wirtschaftswunders<br />

war vorüber und wir mussten uns nun<br />

im Spannungsfeld zwischen Konjunkturschwankungen<br />

und einem verschärften<br />

Wettbewerb behaupten“, erinnert sich der<br />

langjährige HELLER Geschäftsführer und<br />

ehemalige Aufsichtsratvorsitzende Berndt<br />

Heller an den Beginn seiner Führungslaufbahn<br />

im Familienunternehmen. Ein gutes<br />

Gespür für Innovationen half den Brüdern<br />

dabei, schwierige Zeiten und Krisen zu managen.<br />

Mit der Entwicklung von modularen<br />

Bearbeitungszentren sowie Flexiblen<br />

System-Transferstraßen (FST) in den 1990er<br />

Jahren führten sie das Unternehmen aus einer<br />

der schlimmsten Krisen seit seinem Bestehen<br />

und brachten es wieder auf Kurs.<br />

„Dies gelang uns insbesondere aufgrund<br />

der Mitarbeiterinnen und Mitarbeiter, die<br />

jederzeit vollen Einsatz brachten – auch unter<br />

teilweise schwierigen Rahmenbedingungen.<br />

Sie verdienen meinen höchsten<br />

Respekt und haben einen erheblichen Anteil<br />

an der 130-jährigen Firmengeschichte“,<br />

so Heller weiter.<br />

Traditionsbewusst und innovativ in die<br />

Zukunft<br />

Bis heute pflegt die Familie Heller den Geist<br />

eines traditionsbewussten Familienunternehmens.<br />

Seit 2016 liegen alle Anteile der<br />

Gruppe zu 100 Prozent in Familienhand.<br />

Als Gesellschafter sind Nicole Pfleiderer<br />

und Marc Heller, die Kinder von Berndt<br />

Heller, am Unternehmen beteiligt. Geleitet<br />

wird die Unternehmensgruppe aktuell<br />

von Dr. Thorsten Schmidt (CEO), Andreas<br />

Müßigmann (CFO), Dieter Drechsler (COO)<br />

und Peter Weber (CSO).<br />

<br />

weitere Infos: www.heller.biz<br />

Marktbelebung im zweiten Halbjahr <strong>2024</strong> erwartet<br />

Im vergangenen Jahr erzielten die Hersteller<br />

von Präzisionswerkzeugen einen Umsatz<br />

von knapp zehn Milliarden Euro. „Nominal<br />

stieg der Umsatz der Präzisionswerkzeug-Hersteller<br />

2023 um drei Prozent.“, sagte<br />

Stefan Zecha, Vorsitzender des Fachverbands<br />

Präzisionswerkzeuge im VDMA, auf der Jahres-Pressekonferenz<br />

in Frankfurt. „Das wäre<br />

eine positive Nachricht, wenn Inflation, Kostensteigerungen,<br />

Steuerlast und steigende<br />

Bürokratieaufwände den Gewinn nicht auffressen<br />

würden. Denn zu den bereits bestehenden<br />

wirtschaftlichen Herausforderungen<br />

durch die Transformation und den Strukturwandel<br />

in den wichtigen Abnehmerbranchen<br />

kommen immer neue Krisen und nachteilige<br />

Rahmenbedingungen, die für viele<br />

Unternehmen mittlerweile existenzbedrohende<br />

Ausmaße angenommen haben“, ergänzte<br />

Zecha.<br />

Der Inlandsmarkt für Werkzeuge setzte mit<br />

plus vier Prozent trotz des schwachen gesamtwirtschaftlichen<br />

Umfelds positive Akzente.<br />

Insbesondere die wieder funktionierenden<br />

Lieferketten und die dadurch<br />

stark gestiegene Inlandsproduktion der<br />

deutschen Autoindustrie sowie die hohe<br />

Produktionsauslastung und Auslieferungen<br />

im Maschinenbau machten sich hier<br />

bemerkbar.<br />

Der Export legte 2023 insgesamt um zwei<br />

Prozent zu. Allerdings – wie schon im vergangenen<br />

Jahr - mit deutlich unterschiedlicher<br />

Entwicklung in den einzelnen Branchen<br />

und Zielländern. Einheitlich und hartnäckig<br />

hielt sich für alle die Schwäche im<br />

Chinageschäft.<br />

Aktuell weltweit rückläufige Wirtschaftsindikatoren<br />

in den Einkaufsmanagerindizes<br />

und Investitionserwartungen führen dazu,<br />

dass die Branche mit einer Belebung des<br />

Marktes erst ab der zweiten Jahreshälfte<br />

<strong>2024</strong> rechnet. Zecha: „Was die Unternehmen<br />

dringend brauchen, sind bessere Rahmenbedingungen:<br />

Schneller Bürokratieabbau,<br />

offene Märkte, neue Freihandelsabkommen,<br />

der Abbau von Handelshemmnissen,<br />

bezahlbare Energie, ein investitionsfreundliches<br />

Steuersystem mit niedrigeren<br />

Unternehmenssteuern und besseren<br />

Abschreibungsbedingungen!“<br />

Von der wichtigsten europäischen Messe in<br />

diesem Jahr, der AMB in Stuttgart vom 10.<br />

bis 14. September <strong>2024</strong>, erwarten die ausstellenden<br />

Branchen Zerspanwerkzeuge<br />

und Spanntechnik nachhaltige Konjunkturimpulse,<br />

denn innovative Produktionstechnologie<br />

wird immer gebraucht – insbesondere<br />

jetzt, weil Präzisionswerkzeuge<br />

beim Umbau zur klimaneutralen Produktion<br />

eine Schlüsselrolle spielen.<br />

<br />

weitere Infos: www.vdma.org<br />

14 <strong>dihw</strong> 16 1 · <strong>2024</strong>

News & Facts<br />

STUDER erzielt erfolgreiches Geschäftsjahr 2023<br />

„Das gerade abgeschlossene Geschäftsjahr<br />

2023, immerhin das Jahr unseres<br />

111-jährigen Jubiläums, ist äußerst erfolgreich<br />

verlaufen”, sagte CEO von STUDER,<br />

Jens Bleher, auf der diesjährige Pressekonferenz<br />

der Fritz Studer AG.<br />

Trotz des global schwierigen Investitionsumfelds<br />

konnte der Hersteller von Präzisions-Rundschleifmaschinen<br />

den Umsatz erneut<br />

steigern. Insbesondere in den wichtigen<br />

Märkten USA und China entwickelten<br />

sich die Umsätze positiv. Asien war,<br />

wie schon in den Vorjahren, die größte Einzelregion<br />

gefolgt von Zentraleuropa und<br />

Nordamerika.<br />

Die konsequenten Investitionen in die Produktentwicklung<br />

und die Standortinfrastruktur<br />

haben sich ausgezahlt. „Wir haben<br />

unsere Ankündigungen umgesetzt und die<br />

Zeit genutzt, um unsere Marktposition zu<br />

verbessern und uns langfristig für die Zukunft<br />

zu stärken”, sagte er. In vielen Regionen<br />

der Welt konnte STUDER Marktanteile<br />

hinzugewinnen. Sehr erfreulich war zudem<br />

der neue Umsatzrekord im Bereich Customer<br />

Care. Bleher wertete es als positives Zeichen<br />

für das kommende Geschäftsjahr, dass sich<br />

die Auftragslage zum Jahresende hin wieder<br />

überdurchschnittlich gut entwickelte.<br />

Zwar war die Entwicklung der Auftragseingänge<br />

in einzelnen Märkten, wie in Deutschland,<br />

China und einzelnen anderen asiatischen<br />

Ländern schwächer. In anderen Teilen<br />

der Welt stellten sich aber positive Resultate<br />

ein: „Wir erzielten in vielen Ländern<br />

gute Ergebnisse und konnten in einigen sogar<br />

Rekord-Auftragseingänge verzeichnen”,<br />

so Sandro Bottazzo, CSO bei STUDER.<br />

Kleine und mittelständische<br />

Unternehmen vertrauen auf STUDER<br />

Gemessen an den Kundensegmenten generierte<br />

die Luft- und Raumfahrt erneut<br />

den größten Zuwachs an Auftragseingängen.<br />

Diese Branche hat inzwischen die<br />

rückläufige Automobil- und Zulieferindustrie<br />

überholt. Der Bereich „Tool“ blieb unter<br />

den Erwartungen. Das größte Einzelsegment<br />

ist, wie im Vorjahr, das von Lohnfertigern<br />

geprägte „Precision Engineering“. „Es<br />

freut mich sehr, dass unsere Schleifmaschinen<br />

bei kleinen und mittelständischen Unternehmen<br />

so großes Vertrauen genießen<br />

und das Segment bleibt für uns strategisch<br />

wichtig”, erklärte Bottazzo. Auch die Bereiche<br />

„Maschinenbau“ und „Die & Mould”<br />

konnten ihre wichtige Stellung behaupten.<br />

Sehr erfreulich war zudem die steigende<br />

Nachfrage nach Präzisions-Rundschleifmaschinen<br />

in der Halbleiterindustrie.<br />

Wichtige Entwicklungen bei Spindeln<br />

und Automation<br />

Insgesamt stand für STUDER die Entwicklung<br />

und Weiterentwicklung modernster<br />

Schleiftechnologien zum Vorteil der Kunden<br />

auch 2023 im Fokus. Die Produktions-<br />

Außenrundschleifmaschine S36, eignet sich<br />

besonders gut für Bauteile rund um die E-<br />

Mobilität. „Nun können unsere Kunden auf<br />

der S36 alle Spindelvarianten und Automationslösungen<br />

uneingeschränkt nutzen”,<br />

sagte CTO Daniel Huber. So ist, dank der<br />

neuen leistungsstarken Schleifspindel mit<br />

25 kW, der Einsatz von besonders breiten<br />

Schleifscheiben bis 160 mm möglich. Neu<br />

ist die Option Hochgeschwindigkeitsschleifen<br />

mit CBN- oder Diamant-Schleifscheiben<br />

verfügbar. Mit den voll kompatiblen Beladesystemen<br />

easyLoad und uniLoad können<br />

Kunden mit der S36 ihre Produktion in hohem<br />

Maße automatisieren.<br />

Erfreut zeigte sich Huber über den Erfolg<br />

der neuen Innenrundschleifmaschine S100.<br />

Sie hat sich im Einstiegsbereich für das Innenschleifen<br />

als Pendant zur favoritCNC im<br />

Außenschleifen etabliert. Für die S100 steht<br />

dank der Entwicklung im vergangenen Jahr<br />

nun eine neue, leistungsstarke Abrichtspindel<br />

(Ø 58) zur Verfügung, die es in Zukunft<br />

auch für weitere Modelle geben soll.<br />

(v. li. n. re.): Jens Bleher – CEO, Stephan Stoll - COO, Daniel Huber - CTO, Sandro Bottazzo - CSO<br />

<br />

weitere Infos: www.studer.com<br />

Präsenz am australischen Markt gestärkt<br />

Die Tyrolit Gruppe, einer der weltweit führenden<br />

Anbieter von Schleifmitteln, baut<br />

die Präsenz am australischen Markt weiter<br />

aus. Das Tiroler Traditionsunternehmen hat<br />

kürzlich die Mehrheit an ATS (Abrasive Tools<br />

Specialists) erworben, einem Großhändler,<br />

Importeur und Konfektionär von Schleifwerkzeugen<br />

mit Sitz in Melbourne.<br />

Tyrolit hat in Australien bereits seit vielen<br />

Jahren einen erstklassigen Namen im Baugewerbe.<br />

An diese Erfolgsgeschichte will<br />

man nun auch in weiteren Industriezweigen<br />

anknüpfen: „Wir freuen uns sehr über<br />

die strategische Beteiligung an ATS. Diese<br />

stärkt nicht nur unsere Stellung am australischen<br />

Markt, sondern eröffnet uns neue<br />

Möglichkeiten und zusätzliche Branchen.<br />

Wir werden die Stärken beider Unternehmen<br />

zusammenführen und gemeinsam<br />

den zukünftigen Erfolg sicherstellen“, erklärt<br />

Thomas Frieß, CEO von Tyrolit.<br />

<br />

weitere Infos: www.tyrolit.com<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 15

News & Facts<br />

Werkzeugmaschinenindustrie erwartet Rückgang in der Produktion<br />

Die deutsche Werkzeugmaschinenindustrie<br />

erwartet <strong>2024</strong> einen Rückgang in der Produktion<br />

von knapp drei Prozent auf nominal<br />

14,8 Mrd. Euro. „Das bisherige Rekordvolumen<br />

2018/2019 von 17,0 Mrd. Euro kann<br />

auch nach fünf Jahren nominal noch nicht<br />

ausgeglichen werden“, bedauert Franz-<br />

Xaver Bernhard, Vorsitzender des VDW (Verein<br />

Deutscher Werkzeugmaschinenfabriken),<br />

anlässlich der Jahrespressekonferenz<br />

des Verbands in Frankfurt am Main.<br />

Bereits seit Beginn des vergangenen Jahres<br />

zeigen sich deutliche Bremsspuren im Auftragseingang,<br />

die sich auch zunehmend auf<br />

Umsatz und Produktion auswirken. Geholfen<br />

hatte der hohe Auftragsbestand mit einer<br />

Reichweite von rund elf Monaten. Weil<br />

Lieferengpässe jedoch kaum noch eine Rolle<br />

spielen, wurde er zuletzt zügiger abgearbeitet<br />

und kann fehlende Neubestellungen immer<br />

weniger kompensieren. Insgesamt sind<br />

die Bestellungen 2023 nominal um zehn<br />

Prozent gesunken. Der Rückgang wurde teilweise<br />

durch Monate mit stärkerem Projektgeschäft<br />

gebremst und hielt sich daher noch<br />

in Grenzen. Die Inlandsnachfrage ist mit einem<br />

Minus von 14 Prozent fast doppelt so<br />

stark gesunken wie die Auslandsnachfrage.<br />

Die Weltwirtschaft gibt <strong>2024</strong> kaum Rückenwind.<br />

Die Wachstumsraten für Bruttoinlandsprodukt<br />

und Investitionen gehen im<br />

Vergleich zum Vorjahr nochmals zurück. Der<br />

internationale Einkaufmanagerindex zeigt<br />

in allen wichtigen Märkten ebenfalls eine<br />

schwache Weltkonjunktur an, insbesondere<br />

in der Eurozone und in Deutschland.<br />

„Tatsächlich sehen wir derzeit eine gespaltene<br />

Entwicklung“, berichtet Bernhard.<br />

Wachstumssektoren wie Elektromobilität,<br />

Windkraft, Medizintechnik, Aerospace und<br />

Rüstung stützten vor allem das Projektgeschäft,<br />

während das Standardmaschinengeschäft<br />

schwächer laufe. Kleine und mittelständische<br />

Kunden, wie Job Shops, seien<br />

unsicher und hielten sich bei den Investitionen<br />

zurück. Maschinenkäufe seien aufgrund<br />

gestiegener Zinsen zudem schwieriger<br />

zu finanzieren. Firmen, die sich frühzeitig<br />

auf den Transformationsprozess eingestellt<br />

hätten, könnten der Nachfrageschwäche<br />

demnach besser begegnen.<br />

2023 mit gutem Ergebnis<br />

abgeschlossen<br />

Im vergangenen Jahr ist die Produktion geschätzt<br />

nominal um knapp acht Prozent gestiegen,<br />

auf 15,2 Mrd. Euro. Real sind das<br />

aufgrund der im Jahresmittel nach wie vor<br />

hohen Inflation zwei Prozent Plus. Der Export<br />

ist um neun Prozent gewachsen. Die<br />

Exportquote erreichte knapp 70 Prozent.<br />

Forciert wurden die Ausfuhren durch ein<br />

zweistelliges Wachstum in Amerika. Asien<br />

und Europa hingegen konnten nur einstellig<br />

zulegen. Insbesondere die USA entwickelten<br />

sich äußerst dynamisch, getrieben<br />

insbesondere durch Investitionen in den<br />

Klimaschutz und in erneuerbare Energien.<br />

China hingegen durchlebte eine Wachstumsschwäche<br />

aufgrund sinkender Konsumnachfrage<br />

und des kriselnden Immobiliensektors,<br />

die nach wie vor anhält. Hoffnungsträger<br />

Indien hingegen zeigte steil<br />

aufwärts.<br />

Der Inlandsabsatz konnte mit fünf Prozent<br />

nicht ganz so stark zunehmen. Dies spiegelt<br />

auch die schwächere Nachfragesituation<br />

bei heimischen Kunden wider. Die Firmen<br />

waren mit 89,6 Prozent im Schnitt des vergangenen<br />

Jahres gut ausgelastet und haben<br />

auch wieder Personal aufgebaut. Ende<br />

2023 waren rund 66.600 Frauen und Männer<br />

in der Branche beschäftigt, 2,4 Prozent<br />

mehr als Ende 2022.<br />

Bürokratie belasten Mittelständler<br />

überproportional<br />

Neben der Konjunkturentwicklung bereitet<br />

die Regulierungswut der deutschen Regierung<br />

und der EU-Administration der Industrie<br />

große Sorgen. Als besonders „gelungene<br />

Beispiele für Bürokratiemonster“ führt<br />

Bernhard das Lieferkettensorgfaltspflichtengesetz<br />

und die Corporate Sustainable<br />

Reporting Directive (CSRD) der Europäischen<br />

Union an.<br />

Ein weiteres Ärgernis sind laut Bernhard die<br />

langen Genehmigungspflichten im Rahmen<br />

der Dual-Use-Exporte. Anträge, die vom zuständigen<br />

Bundesausfuhramt zügig bearbeitet<br />

würden, bleiben im politischen Prozess<br />

in Berlin stecken. Die zuständigen Ausschüsse,<br />

die nach Prüfung Einzelgenehmigungen<br />

geben, tagen nur etwa alle drei Wochen,<br />

und erfahrungsgemäß wird jeder Antrag<br />

bis zu dreimal behandelt. Bis dahin erhalten<br />

die Antragsteller keinerlei Zwischenbescheid,<br />

können ihre Kunden also nicht<br />

verlässlich informieren. Selbst bei Folgeprojekten,<br />

bei denen der Kunde zuvor schon<br />

genehmigte Maschinen gekauft hat, oder<br />

bei Bestellungen deutscher Tochterunternehmen<br />

dauert die Bearbeitung der Anträge<br />

oft sehr lange. Es besteht die Gefahr, dass<br />

Kunden wieder abspringen, wenn der Werkzeugmaschinenhersteller<br />

oft erst sechs bis<br />

acht Monate oder noch länger nach der Bestellung<br />

die Freigabe erhält und mit der Herstellung<br />

der Maschinen beginnen kann. Zusätzlich<br />

wird sein Renommée beschädigt.<br />

<br />

weitere Infos: www.vdw.de<br />

16 <strong>dihw</strong> 16 1 · <strong>2024</strong>

News & Facts<br />

Walter und HELLER vereinbaren<br />

Partnerschaft<br />

Die Walter AG und die Gebr. Heller Maschinenfabrik GmbH sind<br />

vor kurzem eine Technologie- und Entwicklungspartnerschaft eingegangen.<br />

Mit der Kooperation sollen ganzheitliche Kundenlösungen<br />

im Zerspanungsbereich auf den Weg gebracht werden. Durch<br />

die gemeinsame Entwicklung zukunftsfähiger Bearbeitungsprozesse<br />

wollen die Unternehmen ihre Produkte erproben, optimieren<br />

und in den Markt einführen.<br />

Die beiden Vorstandsvorsitzenden der baden-württembergischen<br />

Firmen freuen sich auf die enge Zusammenarbeit und sind von der<br />

Win-win-Strategie mehr als überzeugt. HELLER CEO Dr. Thorsten<br />

Schmidt: „Walter ist ein herausragender Technologiepartner, der<br />

umfassendes Werkzeug-Know-how und reichhaltige Erfahrung in<br />

der Zerspanung mitbringt. Dazu verfügt Walter über die notwendige<br />

Werkzeugtechnologie, die in der Metallbearbeitung einen direkten<br />

Produktivitätsvorteil für die HELLER Kunden darstellt. Zusammen<br />

mit den Stärken, die HELLER im Gepäck hat, ergeben wir<br />

ein gutes Paar in den Bereichen Entwicklung und Technologie“.<br />

Auch Christoph Geigges, President von Walter, sieht in der Partnerschaft<br />

klare Vorteile für beide Firmen: „Die Kooperation mit HELLER<br />

eröffnet uns eine Vielzahl von Möglichkeiten, da das Unternehmen<br />

über das Wissen und die Erfahrung verfügt, unterschiedliche Werkstücke<br />

bedarfsgerecht zu rüsten und zu bearbeiten. In Kombination<br />

mit unserem umfassenden Angebot an Zerspanungswerkzeugen<br />

können wir unseren Kunden so ein perfektes Paket anbieten.<br />

Die Zusammenarbeit mit HELLER an spezifischen Anwendungsprojekten<br />

im Bereich der Komponenten für die weltweite Automobilund<br />

Luftfahrtindustrie ist eine spannende Entwicklung, von der<br />

alle Beteiligten profitieren werden.“<br />

<br />

weitere Infos: www.heller.biz //www.walter-tools.com<br />

HELLER CEO Dr. Thorsten Schmidt und Walter President Christoph<br />

Geigges unterzeichnen die Vereinbarung zur Technologie- und Entwicklungspartnerschaft<br />

(Bild: HELLER)<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 17

News & Facts<br />

Vollmer ist in Wernesgrün mit Vortrag und Stand vertreten<br />

Im März <strong>2024</strong> treffen sich rund 200 Experten<br />

der Werkzeugbranche im südsächsischen<br />

Wernesgrün. Auf der Fachtagung<br />

„Wernesgrüner Werkzeugsymposium“<br />

ist auch der schwäbische Schärfspezialist<br />

Vollmer mit seinem Informationsstand sowie<br />

einem Vortrag mit von der Partie. Die<br />

Vollmer Experten berichten über die Zukunftssicherung<br />

in der Werkzeugbearbeitung<br />

und wie die Automatisierung dazu<br />

beiträgt, um sowohl Prozesssicherheit als<br />

auch Maschinenauslastung zu erhöhen.<br />

Am 14. März <strong>2024</strong> um 11:35 Uhr findet auf<br />

dem Wernesgrüner Werkzeugsymposium<br />

der Fachvortrag des schwäbischen Schärfspezialisten<br />

Vollmer statt. Markus Betz und<br />

Tobias Schäfer gehen in ihrer Analyse darauf<br />

ein, wie sich in der Werkzeugbearbeitung<br />

automatisierte Abläufe eignen, um<br />

Prozesssicherheit und Maschinenauslastung<br />

zu verbessern.<br />

Zum Auftakt des Vortrags berichten die Referenten<br />

über das Vollmer Bildungsevent<br />

„VCampus“ und welche Rolle es spielt, um<br />

dem Fachkräftemangel entgegenzuwirken.<br />

Anschließend erläutern sie, wie sich Automatisierungen<br />

auf die Kreissägenbearbeitung<br />

auswirken und wie die automatische<br />

Schleifwegeerkennung, die Vermessung<br />

einer Kreissäge sowie die Maschinenprogrammierung<br />

funktionieren.<br />

Beim Thema Prozesssicherheit steht<br />

die Hybridbearbeitung mit der Vollmer<br />

Maschine VHybrid 260 im Fokus – mit ihr<br />

lassen sich Werkzeuge in einer Aufspannung<br />

sowohl schleifen als auch erodieren.<br />

Industrie 4.0 und IoT (Internet of Things)<br />

bündelt Vollmer über die digitale Initiative<br />

V@dison. Vorgestellt werden von Markus<br />

Betz und Tobias Schäfer unter anderem<br />

das Vollmer IoT-Gateway, das Maschinendaten<br />

erfasst und bereitstellt, und das<br />

digitale Kundenportal, mit dem sich Beschaffungswege<br />

vereinfachen und Serviceeinsätze<br />

planen lassen.<br />

Während der Fachtagung vom 12. bis 14.<br />

März <strong>2024</strong> ist Vollmer durchgängig mit einem<br />

eigenen Informationsstand vertreten.<br />

<br />

weitere Infos: www.vollmer-group.com<br />

Wels im Zeichen der Industrie<br />

Mit dem Zusammenspiel der beiden<br />

Fachmessen Intertool und Schweissen vom<br />

23. bis zum 26. April <strong>2024</strong> in der Messe Wels<br />

wird Österreichs größte Industrieplattform<br />

geschaffen.<br />

Die erste Edition vor zwei Jahren hat gezeigt:<br />

der Weg nach Wels war der richtige.<br />

<strong>2024</strong> folgt Veranstalter RX nun dem<br />

Wunsch der Branche nach einem April-Termin<br />

und ergänzt die Intertool inhaltlich um<br />

die Schweissen, die Fachmesse für Füge-,<br />

Trenn- und Beschichtungstechnik. Die Abbildung<br />

des gesamten Prozesses der industriellen<br />

Produktion macht die Fachmessen<br />

damit zum Industrie-Hotspot in Österreich.<br />

Im Herzen der österreichischen<br />

Industrie<br />

„Österreich ist ein exportorientiertes Industrieland<br />

und der Export trägt wesentlich<br />

zum Wohlstand bei. Da Österreich durch<br />

KMUs geprägt ist, wird auch eine Messe<br />

für die Fertigungsindustrie benötigt. Und<br />

diese wichtige Plattform ist die Intertool“,<br />

so Manuel Hofstadler von Boehlerit. Der<br />

Werkzeug- und Hartmetallspezialist führt<br />

mittels digitalem Walk auf seinem Messestand<br />

durch die Produktion und präsentiert<br />

die härtesten CVD Diamantschneiden.<br />

Eine Live-Zerspanung wird praxisgerecht<br />

die Werkzeugverwaltung, das Datenmanagement<br />

sowie das Best Performer Hochvorschubfräsen<br />

zeigen. Boehlerit präsentiert<br />

sich wieder im Rahmen des „Steiereck“.<br />

Wissenstransfer auf zwei Bühnen<br />

sowie einem Forum<br />

Weltweit steckt die Wirtschaft in einem digital-ökologischen<br />

Transformationsprozess,<br />

was die jeweiligen regionalen Industrien<br />

vor große Herausforderungen stellt. Hohe<br />

Rohstoff- und Energiekosten, eine aktuell<br />

unsichere politische Lage sowie der anhaltende<br />

Fachkräftemangel inklusive hoher<br />

Lohnnebenkosten belasten die heimischen<br />

Unternehmen maßgeblich.<br />

Um sich von all diesen Einflussfaktoren unabhängiger<br />

zu machen, liegt bei produzierenden<br />

Betrieben ein starker Fokus auf der<br />

Verbesserung ihrer Produktivität und somit<br />

Wirtschaftlichkeit. Themen wie Automatisierung,<br />

Digitalisierung, Energie- und<br />

Ressourceneffizienz sowie die Einführung<br />

moderner, produktiver Bearbeitungsstrategien<br />

gewinnen noch mehr an Stellenwert.<br />

Diesen Themen widmen sich die mitten im<br />

Messegeschehen integrierten Bühnen und<br />

das ÖGS Forum.<br />

In Halle 21 zeigt das Austrian Center for Digital<br />

Production, kurz CDP, praxiserprobte<br />

Lösungen rund um digitale Transformationen<br />

und Automatisierung von diskreten<br />

Fertigungs- und Produktionsprozessen. In<br />

Halle 20 präsentiert das x-technik Vortragsprogramm<br />

die „smarte Produktion“ mit erfolgreich<br />

umgesetzten Projekten aus der<br />

Praxis. So stellen beispielsweise Hermle mit<br />

Swacrit Systems oder Amada mit Planfactory<br />

ihre smarte Fertigungslösungen vor, bei<br />

denen eine durchgängige Automatisierung<br />

für hochproduktive und prozesssichere Fertigungsabläufe<br />

sorgt. Zudem trägt die Digitalisierung<br />

beträchtlich dazu bei, relevante<br />

Daten und Prozesse im Geschäftsalltag<br />

stets im Überblick zu behalten und so die<br />

Performance von Maschinen, den Materialfluss<br />

und den gesamten Produktionsprozess<br />

weiter zu optimieren. Dazu zeigen<br />

Okuma mit SMW oder CGTech mit RO-RA,<br />

wie dies in der Praxis funktionieren kann.<br />

<br />

weitere Infos: www.intertool.at<br />

18 <strong>dihw</strong> 16 1 · <strong>2024</strong>

News & Facts<br />

Die NORTEC legt <strong>2024</strong> gute Basis für den Neustart<br />

Nach vier spannenden Messetagen unter neuer Leitung durch<br />

die Messe Stuttgart und den VDW (Verein Deutscher Werkzeugmaschinenfabriken),<br />

ging die NORTEC mit einem beachtlichen Ergebnis<br />

zu Ende. Vom 23. bis 26. Januar <strong>2024</strong> zog es 4.800 Fachbesucherinnen<br />

und -besucher in die Halle A1 des Messegeländes Hamburg.<br />

Lars Reeder, Geschäftsführer der Hein & Oetting Feinwerktechnik<br />

GmbH in Ahrensburg und Vorsitzender des NORTEC-Beirats, freut<br />

sich: „Die NORTEC lebt – hier ist eine gute Stimmung, viele spüren<br />

einen guten Geist und ich bin sehr zuversichtlich, dass sie beste<br />

Voraussetzungen hat, in der neuen Messewelt einen festen Platz<br />

zu besetzen.“ Dr. Markus Heering, Geschäftsführer des VDW, urteilt:<br />

„Wir freuen uns sehr, dass es gelungen ist, die Zahl der Besucherinnen<br />

und Besucher im Vergleich zur letzten Veranstaltung<br />

auf einen Wachstumspfad zu bringen. Damit haben wir unser erstes<br />

Ziel erreicht und eine gute Basis für den Neustart der Ausgabe<br />

2026 gelegt.“<br />

Zufrieden mit dem Angebot der rund 200 NORTEC-Ausstellenden<br />

zeigten sich die Besucherinnen und Besucher. Die NORTEC hat ihr<br />

Potenzial für das Neukundengeschäft im Norden gefestigt. Die<br />

große Mehrheit kommt aus einem Umkreis von 100 Kilometern.<br />

<br />

weitere Infos: www.nortec-hamburg.de<br />

Die Lackierprozesse der Zukunft<br />

optimieren<br />

Die industrielle Lackiertechnikbranche fokussiert sich immer stärker<br />

auf nachhaltige und energieeffiziente Prozesse. Dies spiegeln<br />

auch zahlreiche technologische Entwicklungen der Aussteller der<br />

PaintExpo <strong>2024</strong> wider: Unter anderem mit energiesparenden Anlagenkonzepten,<br />

ressourcenschonenden Applikationen und mit moderner<br />

Software verbrauchen die Unternehmen weniger Energie und<br />

können somit wertvolle Ressourcen in den Lackierprozessen nachhaltig<br />

einsparen.<br />

Im Rahmen der bevorstehenden Ausgabe der PaintExpo vom 9. bis<br />

12. April <strong>2024</strong> in Karlsruhe zeigen beispielsweise Applikationshersteller<br />

und Anlagenbauer innovative Lösungen sowie Produkte für mehr<br />

Nachhaltigkeit und Energieeffizienz. Dabei setzen Aussteller der<br />

Weltleitmesse für industrielle Lackiertechnik auf verschiedene Ansätze,<br />

die allerdings alle dasselbe Ziel verfolgen: optimale Lackierprozesse<br />

mit geringerem Energieverbrauch zu gestalten und dadurch die<br />

Umwelt zu schonen.<br />

Auf der PaintExpo 2022 präsentierten sich rund 430 Aussteller aus 27<br />

Ländern, mehr als 9.000 Fachbesucher aus 57 Ländern waren vor Ort.<br />

Auch die PaintExpo <strong>2024</strong> wird wieder das internationale Produkt- und<br />

Dienstleistungsangebot der industriellen Lackiertechnik in seiner gesamten<br />

Bandbreite entlang der Wertschöpfungskette abbilden.<br />

<br />

weitere Infos: www.paintexpo.de<br />

<strong>dihw</strong> 16 1 ·<strong>2024</strong> 19

Werkzeuge & Werkstoffe<br />

Vorteile von Graphit dank Diamant-Beschichtungen nutzen<br />

Die Nachfrage nach Graphit auf dem<br />

Weltmarkt wächst kontinuierlich – mit steigender<br />

Geschwindigkeit. Das ist kaum verwunderlich:<br />

Denn der vielseitige Werkstoff<br />

kommt in vielen boomenden Märkten zum<br />

Einsatz. So bestehen beispielsweise zahlreiche<br />

Bauteile der Halbleiterindustrie wie<br />

etwa Wafer, Elektroden, Halterungen und<br />

Klammern aus Graphit. In der Elektromobilität<br />

ist der Werkstoff wichtiger Bestandteil<br />

von Anoden für die Batterieherstellung<br />

sowie von Bürsten und Kontakten für die<br />

Stromabnehmer. Bei der Elektrodenfertigung<br />

im Werkzeug- und Formenbau beispielsweise<br />