Ultramid (PA) - Broschüre (Europa) - BASF Plastics Portal

Ultramid (PA) - Broschüre (Europa) - BASF Plastics Portal

Ultramid (PA) - Broschüre (Europa) - BASF Plastics Portal

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

48<br />

Die Verarbeitung von <strong>Ultramid</strong> ®<br />

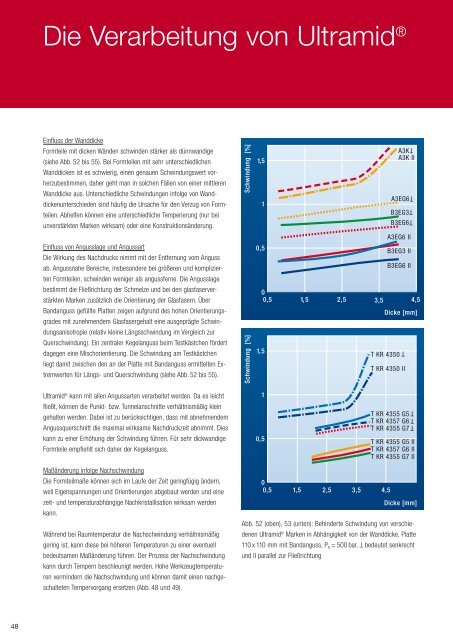

Einfluss der Wanddicke<br />

Formteile mit dicken Wänden schwinden stärker als dünnwandige<br />

(siehe Abb. 52 bis 55). Bei Formteilen mit sehr unterschiedlichen<br />

Wanddicken ist es schwierig, einen genauen Schwindungswert vor-<br />

herzubestimmen, daher geht man in solchen Fällen von einer mittleren<br />

Wanddicke aus. Unterschiedliche Schwindungen infolge von Wand-<br />

dickenunterschieden sind häufig die Ursache für den Verzug von Form-<br />

teilen. Abhelfen können eine unterschiedliche Temperierung (nur bei<br />

unverstärkten Marken wirksam) oder eine Konstruktionsänderung.<br />

Einfluss von Angusslage und Angussart<br />

Die Wirkung des Nachdrucks nimmt mit der Entfernung vom Anguss<br />

ab. Angussnahe Bereiche, insbesondere bei größeren und komplizier-<br />

ten Formteilen, schwinden weniger als angussferne. Die Angusslage<br />

bestimmt die Fließrichtung der Schmelze und bei den glasfaserver-<br />

stärkten Marken zusätzlich die Orientierung der Glasfasern. Über<br />

Bandanguss gefüllte Platten zeigen aufgrund des hohen Orientierungs-<br />

grades mit zunehmendem Glasfasergehalt eine ausgeprägte Schwin-<br />

dungsanisotropie (relativ kleine Längsschwindung im Vergleich zur<br />

Querschwindung). Ein zentraler Kegelanguss beim Testkästchen fördert<br />

dagegen eine Mischorientierung. Die Schwindung am Testkästchen<br />

liegt damit zwischen den an der Platte mit Bandanguss ermittelten Ex-<br />

tremwerten für Längs- und Querschwindung (siehe Abb. 52 bis 55).<br />

<strong>Ultramid</strong> ® kann mit allen Angussarten verarbeitet werden. Da es leicht<br />

fließt, können die Punkt- bzw. Tunnelanschnitte verhältnismäßig klein<br />

gehalten werden. Dabei ist zu berücksichtigen, dass mit abnehmendem<br />

Angussquerschnitt die maximal wirksame Nachdruckzeit abnimmt. Dies<br />

kann zu einer Erhöhung der Schwindung führen. Für sehr dickwandige<br />

Formteile empfiehlt sich daher der Kegelanguss.<br />

Maßänderung infolge Nachschwindung<br />

Die Formteilmaße können sich im Laufe der Zeit geringfügig ändern,<br />

weil Eigenspannungen und Orientierungen abgebaut werden und eine<br />

zeit- und temperaturabhängige Nachkristallisation wirksam werden<br />

kann.<br />

Während bei Raumtemperatur die Nachschwindung verhältnismäßig<br />

gering ist, kann diese bei höheren Temperaturen zu einer eventuell<br />

bedeutsamen Maßänderung führen. Der Prozess der Nachschwindung<br />

kann durch Tempern beschleunigt werden. Hohe Werkzeugtemperaturen<br />

vermindern die Nachschwindung und können damit einen nachgeschalteten<br />

Tempervorgang ersetzen (Abb. 48 und 49).<br />

Schwindung [%]<br />

Schwindung [%]<br />

1,5<br />

1<br />

0,5<br />

A3K T<br />

A3K II<br />

A3EG6<br />

B3EG3<br />

B3EG6<br />

A3EG6 II<br />

B3EG3 II<br />

B3EG6 II<br />

0<br />

0,5 1, 5 2,5 3,5 4,5<br />

1,5<br />

1<br />

0,5<br />

0<br />

0,5<br />

1,5<br />

2,5<br />

3,5<br />

T<br />

T<br />

T<br />

Dicke [mm]<br />

T KR 4350<br />

T KR 4350 II<br />

T KR 4355 G5 T<br />

T KR 4357 G6 T<br />

T KR 4355 G7 T<br />

T KR 4355 G5 II<br />

T KR 4357 G6 II<br />

T KR 4355 G7 II<br />

4,5<br />

T<br />

Dicke [mm]<br />

Abb. 52 (oben), 53 (unten): Behinderte Schwindung von verschie -<br />

denen <strong>Ultramid</strong> ® Marken in Abhängigkeit von der Wanddicke, Platte<br />

110 x 110 mm mit Bandanguss, P N = 500 bar, T<br />

und II parallel zur Fließrichtung<br />

bedeutet senkrecht