Tekstil Teknik Mayıs 2018

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

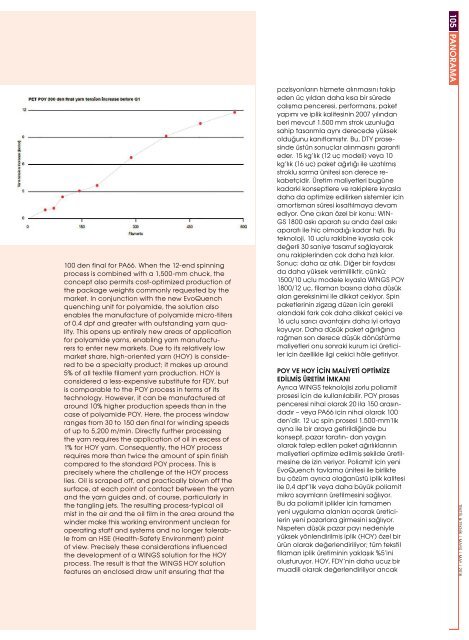

100 den final for PA66. When the 12-end spinning<br />

process is combined with a 1,500-mm chuck, the<br />

concept also permits cost-optimized production of<br />

the package weights commonly requested by the<br />

market. In conjunction with the new EvoQuench<br />

quenching unit for polyamide, the solution also<br />

enables the manufacture of polyamide micro-titers<br />

of 0.4 dpf and greater with outstanding yarn quality.<br />

This opens up entirely new areas of application<br />

for polyamide yarns, enabling yarn manufacturers<br />

to enter new markets. Due to its relatively low<br />

market share, high-oriented yarn (HOY) is considered<br />

to be a specialty product; it makes up around<br />

5% of all textile filament yarn production. HOY is<br />

considered a less-expensive substitute for FDY, but<br />

is comparable to the POY process in terms of its<br />

technology. However, it can be manufactured at<br />

around 10% higher production speeds than in the<br />

case of polyamide POY. Here, the process window<br />

ranges from 30 to 150 den final for winding speeds<br />

of up to 5,200 m/min. Directly further processing<br />

the yarn requires the application of oil in excess of<br />

1% for HOY yarn. Consequently, the HOY process<br />

requires more than twice the amount of spin finish<br />

compared to the standard POY process. This is<br />

precisely where the challenge of the HOY process<br />

lies. Oil is scraped off, and practically blown off the<br />

surface, at each point of contact between the yarn<br />

and the yarn guides and, of course, particularly in<br />

the tangling jets. The resulting process-typical oil<br />

mist in the air and the oil film in the area around the<br />

winder make this working environment unclean for<br />

operating staff and systems and no longer tolerable<br />

from an HSE (Health-Safety Environment) point<br />

of view. Precisely these considerations influenced<br />

the development of a WINGS solution for the HOY<br />

process. The result is that the WINGS HOY solution<br />

features an enclosed draw unit ensuring that the<br />

pozisyonların hizmete alınmasını takip<br />

eden üç yıldan daha kısa bir sürede<br />

çalışma penceresi, performans, paket<br />

yapımı ve iplik kalitesinin 2007 yılından<br />

beri mevcut 1.500 mm strok uzunluğa<br />

sahip tasarımla aynı derecede yüksek<br />

olduğunu kanıtlamıştır. Bu, DTY prosesinde<br />

üstün sonuçlar alınmasını garanti<br />

eder. 15 kg’lık (12 uç modeli) veya 10<br />

kg’lık (16 uç) paket ağırlığı ile uzatılmış<br />

stroklu sarma ünitesi son derece rekabetçidir.<br />

Üretim maliyetleri bugüne<br />

kadarki konseptlere ve rakiplere kıyasla<br />

daha da optimize edilirken sistemler için<br />

amortisman süresi kısaltılmaya devam<br />

ediyor. Öne çıkan özel bir konu: WIN-<br />

GS 1800 askı aparatı şu anda özel askı<br />

aparatı ile hiç olmadığı kadar hızlı. Bu<br />

teknoloji, 10 uçlu rakibine kıyasla çok<br />

değerli 30 saniye tasarruf sağlayarak<br />

onu rakiplerinden çok daha hızlı kılar.<br />

Sonuç: daha az atık. Diğer bir faydası<br />

da daha yüksek verimliliktir, çünkü:<br />

1500/10 uçlu modele kıyasla WINGS POY<br />

1800/12 uç, filaman basına daha düşük<br />

alan gereksinimi ile dikkat çekiyor. Spin<br />

paketlerinin zigzag düzen için gerekli<br />

alandaki fark çok daha dikkat çekici ve<br />

16 uçlu sarıcı avantajını daha iyi ortaya<br />

koyuyor. Daha düşük paket ağırlığına<br />

rağmen son derece düşük dönüştürme<br />

maliyetleri onu sonraki kurum içi üreticiler<br />

için özellikle ilgi çekici hâle getiriyor.<br />

POY VE HOY İÇİN MALİYETİ OPTİMİZE<br />

EDİLMİŞ ÜRETİM İMKANI<br />

Ayrıca WINGS teknolojisi zorlu poliamit<br />

prosesi için de kullanılabilir. POY proses<br />

penceresi nihai olarak 20 ila 150 arasındadır<br />

– veya PA66 için nihai olarak 100<br />

den’dir. 12 uç spin prosesi 1.500-mm’lik<br />

ayna ile bir araya getirildiğinde bu<br />

konsept, pazar tarafın- dan yaygın<br />

olarak talep edilen paket ağırlıklarının<br />

maliyetleri optimize edilmiş şekilde üretilmesine<br />

de izin veriyor. Poliamit için yeni<br />

EvoQuench tavlama ünitesi ile birlikte<br />

bu çözüm ayrıca olağanüstü iplik kalitesi<br />

ile 0,4 dpf’lik veya daha büyük poliamit<br />

mikro sayımların üretilmesini sağlıyor.<br />

Bu da poliamit iplikler için tamamen<br />

yeni uygulama alanları açarak üreticilerin<br />

yeni pazarlara girmesini sağlıyor.<br />

Nispeten düşük pazar payı nedeniyle<br />

yüksek yönlendirilmiş iplik (HOY) özel bir<br />

ürün olarak değerlendiriliyor; tüm tekstil<br />

filaman iplik üretiminin yaklaşık %5’ini<br />

oluşturuyor. HOY, FDY’nin daha ucuz bir<br />

muadili olarak değerlendiriliyor ancak<br />

105 PANORAMA<br />

TEKSTİL & TEKNİK | MAYIS | MAY | <strong>2018</strong>