Injection Abril 2023 I ES

Nuestra revista para clientes Injection combina noticias del mundo ENGEL, noticias breves de nuestras filiales, artículos tecnológicos sobre los últimos desarrollos de productos e historias de éxito de nuestros clientes.

Nuestra revista para clientes Injection combina noticias del mundo ENGEL, noticias breves de nuestras filiales, artículos tecnológicos sobre los últimos desarrollos de productos e historias de éxito de nuestros clientes.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

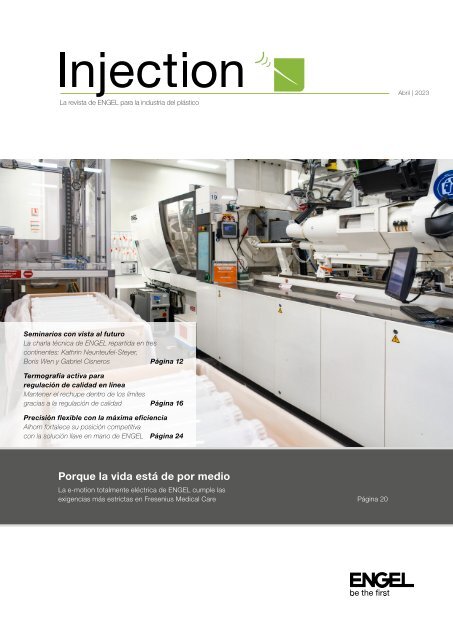

La revista de ENGEL para la industria del plástico<br />

<strong>Abril</strong> | <strong>2023</strong><br />

Seminarios con vista al futuro<br />

La charla técnica de ENGEL repartida en tres<br />

continentes: Kathrin Neunteufel-Steyer,<br />

Boris Wen y Gabriel Cisneros Página 12<br />

Termografía activa para<br />

regulación de calidad en línea<br />

Mantener el rechupe dentro de los límites<br />

gracias a la regulación de calidad Página 16<br />

Precisión flexible con la máxima eficiencia<br />

Alhorn fortalece su posición competitiva<br />

con la solución llave en mano de ENGEL Página 24<br />

Porque la vida está de por medio<br />

La e-motion totalmente eléctrica de ENGEL cumple las<br />

exigencias más estrictas en Fresenius Medical Care Página 20

Listos para el futuro<br />

Nos complace comunicar que, en el pasado ejercicio, nuestra empresa<br />

alcanzó el mayor volumen de ventas en su historia. Los 1.7 billones de euros<br />

facturados hasta finales de marzo superan en un 13% la cifra de negocios<br />

del año anterior. Deseamos aprovechar la oportunidad para agradecerle<br />

la gran colaboración y confianza otorgada el año pasado.<br />

De cara al nuevo ejercicio, las perspectivas varían mucho según las regiones.<br />

Somos conscientes de que la vigencia de los pronósticos cada vez es más<br />

corta y de que, mañana, el mundo que conocemos actualmente puede<br />

cambiar radicalmente. Las circunstancias, siempre cambiantes, nos obligan<br />

a adaptarnos rápidamente y actuar con gran flexibilidad.<br />

Dr. Stefan Engleder<br />

CEO ENGEL Holding<br />

Es importante contar con socios capaces de reducir las incertidumbres. En<br />

ENGEL, tenemos un historial que demuestra nuestra capacidad para hacer<br />

precisamente eso, por ejemplo, durante la crisis de la cadena de suministro,<br />

solo hubo retrasos aislados en nuestras entregas. Nuestra presencia<br />

global en los mercados donde usted opera nos convierte en compañeros<br />

estables y confiables.<br />

Y para seguir siéndolo, en este nuevo ejercicio nos preparamos para afrontar<br />

los desafíos que nos aguardan. Porque una cosa está clara: el plástico sigue<br />

siendo un mercado en auge que ofrece respuesta a muchas de las preguntas<br />

que plantea el futuro. Esta edición de <strong>Injection</strong> lo atestigua.<br />

Fresenius Medical Care y Alhorn son dos de las historias de éxito que<br />

le presentaremos a continuación. Para el principal proveedor mundial de<br />

productos de diálisis, la precisión y limpieza absoluta fueron los criterios<br />

de decisión fundamentales a la hora de elegir su maquinaria. Causamos<br />

una impresión exitosa con nuestras máquinas de moldeo por inyección totalmente<br />

eléctricas. Y tuvimos un éxito similar con el procesador de plásticos<br />

Alhorn, convencidos por nuestro nuevo concepto de producción que incluye<br />

tecnología de automatización integrada.<br />

INFORMACIÓN LEGAL<br />

Editor: ENGEL AUSTRIA GmbH | Ludwig- Engel-Straße 1, A-4311 Schwertberg, www. engelglobal.com<br />

Redacción: Susanne Zinckgraf, Katharina Gstöttenbauer, ENGEL | Katharina Strohmayer, ENGEL (responsable)<br />

Diseño: Marion Maria Fürlinger, ENGEL<br />

<strong>Injection</strong> es la revista para clientes de ENGEL. Se publica con regularidad en alemán, inglés y en otros idiomas. Se permite la reimpresión de artículos previa<br />

consulta a los editores y siempre que se mencione la fuente. Los nombres generales, nombres comerciales, denominaciones de productos y similares citados<br />

en este número pueden ser marcas y estar protegidas legalmente como tales aunque no se señale expresamente. En todas las sesiones fotográficas para este<br />

número, hemos respetado estrictamente las normas de higiene vigentes en ese momento en el país correspondiente. La salud y la seguridad de los empleados,<br />

clientes y socios son siempre la máxima prioridad de ENGEL. ¿Quiere dejar de recibir nuestra revista <strong>Injection</strong>? Escríbanos a: marketing@engel.at

Noticias<br />

Retrospectiva<br />

Noticias actuales<br />

4 ENGEL en todo el mundo. En dónde esté.<br />

Noticias breves del mundo ENGEL<br />

8 Aquí, Colaboración se escribe con mayúsculas<br />

ENGEL entrega dos máquinas de 8,000 toneladas en Norteamérica<br />

10 Récord mundial en la K 2022<br />

Producción y entrega en 24 horas de un husillo de plastificación personalizado<br />

11 Encuentre más rápido lo que realmente busca<br />

El nuevo sitio web de ENGEL ofrece aún más servicios<br />

12 Seminarios con vista al futuro<br />

La charla técnica de ENGEL repartida en tres continentes:<br />

Kathrin Neunteufel-Steyer, Boris Wen y Gabriel Cisneros<br />

16 Termografía activa para regulación de calidad en línea<br />

Mantener el rechupe dentro de los límites gracias a la regulación de calidad<br />

20 En portada: Porque la vida está de por medio<br />

La e-motion totalmente eléctrica de ENGEL cumple las<br />

exigencias más estrictas en Fresenius Medical Care<br />

24 Precisión flexible con la máxima eficiencia<br />

Alhorn fortalece su posición competitiva con la solución llave en mano de ENGEL<br />

28 Menos consumo eléctrico, más precisión<br />

El especialista en empaque Fernholz apuesta por una<br />

máquina de moldeo por inyección totalmente eléctrica<br />

30 Lograr realmente la máxima calidad<br />

Krug, empresa proveedora para la industria automotriz, se equipa con una<br />

ENGEL duo para afrontar los nuevos desafíos de la movilidad eléctrica<br />

ENGEL injection-abril-<strong>2023</strong>_3

ENGEL en todo el mundo. En donde esté.<br />

Oro para ENGEL<br />

Clasificación de sostenibilidad<br />

EcoVadis<br />

ENGEL es una de las empresas industriales<br />

más sostenibles del mundo. La más reciente<br />

prueba de ello es la actual clasificación<br />

de sostenibilidad de la plataforma EcoVadis.<br />

ENGEL ha logrado pasar del puesto<br />

de plata al de oro y es, hasta la fecha, el<br />

único fabricante de máquinas de moldeo<br />

en ocuparlo.<br />

"Como empresa familiar, pensamos en<br />

las generaciones futuras en todo lo que<br />

hacemos. Nuestro fundador ya fue ejemplo<br />

de esta actitud fundamental que, hasta el<br />

día de hoy, han seguido adoptando con<br />

dedicación todas las generaciones que han<br />

dirigido la empresa y toda la plantilla", afirma<br />

el Dr. Stefan Engleder, CEO de ENGEL. "Por<br />

eso, estamos muy contentos y orgullosos<br />

de que nuestro enfoque sostenible también<br />

se haya confirmado objetivamente."<br />

EcoVadis es el mayor proveedor mundial<br />

de clasificaciones de sostenibilidad. Sus<br />

rankings incorporan datos de más de<br />

90,000 empresas y analizan las respectivas<br />

cadenas de suministro globales. Se<br />

evalúa el desempeño ambiental, social<br />

y ético de las empresas. "En cuestiones<br />

medioambientales, ENGEL está en el grupo<br />

líder, al que pertenece solo el 1% de todas<br />

las empresas industriales evaluadas". Con<br />

estas palabras, Martin Weger —Vice President<br />

Global Quality and Environment de<br />

ENGEL— hace referencia al resultado de la<br />

auditoría. En ella se han analizado muchos<br />

aspectos: desde las medidas de protección<br />

ambiental hasta las certificaciones y<br />

la huella de carbono. Entre otros factores<br />

tenido en cuenta, está el que todas las plantas<br />

de ENGEL en diversos países hayan<br />

obtenido las certificaciones ISO 14001 e<br />

ISO 9001 y el hecho de que mucha de<br />

la energía que consumen sea verde. "Las<br />

plantas austriacas trabajan en un 100%<br />

con energía verde. Una parte de ella se<br />

produce en nuestras propias instalaciones<br />

fotovoltaicas", explica Weger.<br />

Puede leer más información<br />

sobre la estrategia de<br />

sostenibilidad de ENGEL en<br />

la charla técnica de la<br />

última edición de <strong>Injection</strong>.<br />

Martin Weger (izquierda) y Stefan Engleder, contentos de haber recibido la distinción de oro.<br />

Procesamiento de<br />

cristalinos mediante<br />

moldeo por inyección<br />

ENGEL y Glassomer colaboran<br />

De izquierda a derecha: Rudolf Ehrenweber (de<br />

ENGEL), Frederik Kotz-Helmer (CSO de Glassomer),<br />

Dorothea Helmer (CEO de Glassomer) y<br />

Clemens Kastner (de ENGEL).<br />

Fundada en 2018 como start-up, la empresa<br />

Glassomer GmbH —con sede en Friburgo—<br />

se ha especializado en la fabricación<br />

de cristalinos de sílice tratado mediante<br />

moldeo por inyección y en la producción<br />

de componentes de vidrio de alta calidad.<br />

"Esta tecnología ofrece un gran potencial en<br />

sectores tales como la óptica, médica, solar,<br />

química y la Industria Automotriz." Nuestro<br />

objetivo es explotar este potencial", subraya<br />

Clemens Kastner, gerente de productos del<br />

departamento Tecnologías de ENGEL. A fin<br />

de explorar juntas nuevas aplicaciones para<br />

el moldeo por inyección de cristalinos, ambas<br />

empresas han suscrito un acuerdo de cooperación.<br />

Habitualmente, la conformación de<br />

vidrio requiere temperaturas muy altas y sustancias<br />

químicas tóxicas. En cambio, la producción<br />

de moldeo por inyección ofrece una<br />

alternativa mucho más rentable, sostenible y<br />

energéticamente eficiente. Otro motivo para<br />

tratar el vidrio mediante moldeo por inyección<br />

es que da mayor libertad en cuanto a diseño.<br />

Mediante moldeo por inyección, se pueden<br />

producir, en el mínimo tiempo, prácticamente<br />

las formas que se quiera. Muchas de ellas<br />

serían impensables en el tratamiento clásico<br />

del vidrio. ENGEL y Glassomer trabajan juntas<br />

para implantar en la industria la tecnología del<br />

moldeo por inyección de cristalinos. En las<br />

nuevas naves de producción de Glassomer,<br />

en Friburgo, ya se están llevando a cabo los<br />

primeros muestreos para aplicaciones en<br />

serie. Para poder cumplir los más estrictos<br />

requisitos de precisión y, además, cubrir el<br />

área de la técnica microscópica, ENGEL ha<br />

proporcionado a Glassomer una máquina<br />

de moldeo por inyección totalmente eléctrica<br />

e-motion 50 TL con robot lineal viper<br />

integrado apta para cuartos limpios.<br />

4_ENGEL injection-abril-<strong>2023</strong>

Más espacio para la<br />

producción de robots<br />

ENGEL invierte en<br />

la planta de Dietach<br />

Con un volumen de inversión de unos<br />

11 millones de euros, ENGEL reforzará<br />

la producción de robots en la planta de<br />

Dietach, Austria. El espacio de producción,<br />

la logística, el taller de entrenamiento y el<br />

edificio de oficinas se ampliarán y modernizarán<br />

en dos fases de construcción.<br />

Con esta inversión, ENGEL responde<br />

al aumento de la demanda de robots y<br />

soluciones integradas llave en mano para<br />

la producción de moldeo por inyección.<br />

Al día de hoy, más de la mitad de todas<br />

las máquinas de moldeo por inyección<br />

que ENGEL provee tienen tecnología de<br />

automatización integrada. En la planta de<br />

Dietach, se producen tres series de robots:<br />

robots lineales viper, robots pick-and-place<br />

e-pic y recolectores de colada pic A. En<br />

total, la ampliación ofrecerá una superficie<br />

útil de más de 3,000 m². Como parte de<br />

las obras, se modernizarán las líneas de<br />

ensamble para cumplir los deseos de los<br />

clientes con más flexibilidad aún y reaccionar<br />

más ágilmente ante cualquier cambio<br />

en los pedidos. El alto nivel de experiencia<br />

en automatización y el programa de<br />

robots propio de la empresa son un pilar<br />

fundamental del continuo éxito de ENGEL.<br />

"Para<br />

muchos<br />

procesadores,<br />

un factor<br />

decisivo<br />

a la hora<br />

de elegir a<br />

ENGEL es<br />

su alta capacidad de ofrecer<br />

soluciones llave en mano".<br />

Jörg Fuhrmann, Vicepresidente de<br />

Automatización y Composite<br />

Systems de ENGEL<br />

"Si coordinamos con precisión la máquina<br />

de moldeo por inyección, la automatización<br />

y la tecnología de procesamiento,<br />

podremos aprovechar al máximo el potencial<br />

de eficiencia y calidad", comenta Jörg<br />

Fuhrmann, Vicepresidente de Automatización<br />

y Composite Systems de ENGEL.<br />

Lleno absoluto en el<br />

Technologieforum Stuttgart<br />

ENGEL med.con<br />

Más de 100 participantes, conocidos representantes<br />

del ámbito de la formación, la<br />

investigación, la construcción de máquinas<br />

y la tecnología médica, interesantes<br />

conferencias y debates... así fue el simposio<br />

ENGEL med.con <strong>2023</strong>, celebrado en<br />

febrero en el ENGEL Deutschland Technologieforum<br />

Stuttgart. Las conferencias<br />

impartidas por especialistas examinaron las<br />

tendencias actuales, las nuevas tecnologías<br />

y las condiciones legales. Uno de los temas<br />

principales fue la cuestión sobre qué oportunidades<br />

ofrecen las soluciones digitales y<br />

cómo pueden aplicarse en procesos validados.<br />

"Para que una estrategia de cero<br />

defectos sea eficaz, lo más importante es<br />

la estabilidad del proceso", explica Michael<br />

Wiesinger de ENGEL Medical Team. "El iQ<br />

process observer, por ejemplo, detecta<br />

automáticamente fluctuaciones en el proceso<br />

y propone al operador de la máquina<br />

maneras de corregirlas".<br />

Existe un gran potencial para el sector en<br />

el ámbito del diagnóstico. "La pandemia de<br />

COVID ha evidenciado lo importantes que<br />

son para nuestra sociedad sistemas de<br />

diagnóstico tales como el autodiagnóstico.<br />

Esta es una de las grandes oportunidades",<br />

afirma Christoph Lhota, Vice President<br />

ENGEL medical. En lo que respecta a la<br />

diabetes y la obesidad, la tendencia apunta<br />

hacia la automedicación, y también para<br />

esto se requieren nuevas soluciones. Un<br />

tema especialmente interesante es el de la<br />

sostenibilidad. med.con mostró cómo se<br />

puede aumentar el uso de material reciclado<br />

incluso en un ámbito tan estrictamente<br />

regulado como la tecnología médica.<br />

De izquierda a derecha: Claus Wilde, Director General de ENGEL Deutschland,<br />

con Michael Wiesinger y Christoph Lhota de ENGEL medical<br />

ENGEL injection-abril-<strong>2023</strong>_5

ENGEL en todo el mundo. En donde esté.<br />

Minimizar los costos<br />

unitarios al fabricar<br />

con material compuesto<br />

JEC World en París<br />

En la feria JEC World <strong>2023</strong>, ENGEL se centrará<br />

en cómo aumentar la eficiencia productiva<br />

y la rentabilidad al fabricar construcciones<br />

ligeras con materiales compuestos. Una<br />

máquina de moldeo por inyección victory<br />

producirá solapas de inspección para el<br />

fuselaje de aviones de pasajeros mediante el<br />

proceso organomelt de ENGEL. Para ello, en<br />

el horno de infrarrojos se calentarán láminas<br />

termoplásticas con matriz PEEK que luego<br />

el robot easix colocará en el molde de la<br />

Durante la feria JEC World<br />

<strong>2023</strong>, ENGEL producirá<br />

solapas de inspección<br />

para aviones de pasajeros<br />

por medio de su proceso<br />

organomelt.<br />

máquina de moldeo por inyección, donde<br />

se conformarán e, inmediatamente después,<br />

se sobremoldearán. Se moldearán costillas<br />

reforzadas y un clip de montaje. Desarrollado<br />

para la producción eficiente a gran escala, el<br />

proceso organomelt de ENGEL se ha consolidado<br />

rápidamente en la Industria Automotriz.<br />

"También recibimos cada vez más solicitudes<br />

de la Industria Aeroespacial", informa<br />

Christian Wolfsberger, Business Development<br />

Manager Composite Technologies de<br />

ENGEL. "La Industria Aeroespacial se está<br />

reorientando. Los materiales termoestables<br />

se están sustituyendo cada vez más por termoplásticos".<br />

Esta tendencia se debe, entre<br />

otros motivos, a la presión de los costos y<br />

a los objetivos de sostenibilidad. El uso de<br />

materiales termoplásticos permite alcanzar<br />

un alto grado de integración de los procesos<br />

para poder acondicionar los componentes<br />

de manera muy sencilla, lo que reduce el<br />

tiempo necesario, el consumo de materias<br />

primas y la demanda de energía. Además<br />

de aumentar la eficiencia de costos, uno<br />

de los objetivos declarados de la industria<br />

aeroespacial es reducir las emisiones de<br />

carbono. Los aviones emiten la mayor parte<br />

del CO 2 durante el vuelo. El beneficio de las<br />

nuevas tecnologías de construcción ligera es<br />

alto, sobre todo si —como hace el proceso<br />

organomelt de ENGEL— también contribuyen<br />

a cerrar el bucle de uso del material cuando<br />

los componentes terminan su vida útil.<br />

Maximice la producción y,<br />

aun así, reduzca los costos<br />

Chinaplas en Shenzhen<br />

Dado el aumento de los requisitos de productividad<br />

y eficiencia energética, cada vez<br />

adquieren más relevancia las soluciones<br />

llave en mano integradas para un moldeo<br />

por inyección rentable. Tomando como<br />

ejemplo cuatro aplicaciones complejas,<br />

ENGEL demostrará en Chinaplas —que se<br />

celebrará en abril en Shenzhen (China)—<br />

cómo maximizar la eficiencia general con<br />

una selección óptima de máquinas y una<br />

digitalización inteligente.<br />

Al producir, por ejemplo, espejos de policarbonato<br />

para pantallas frontales con una<br />

máquina de moldeo por inyección servo-hidráulica<br />

duo, es esencial lograr la máxima<br />

precisión de moldeo. El resultado perfecto<br />

del moldeo por inyección es un requisito<br />

indispensable para proyectar la imagen de la<br />

pantalla en la luna del vehículo con una nitidez<br />

óptima. A ello contribuyen, por un lado,<br />

el proceso de moldeo por compresión de<br />

inyección coinmelt y, por otro, el sofisticado<br />

diseño de la unidad de cierre de doble platina.<br />

El paralelismo de las platinas se regula<br />

durante la generación de la fuerza de cierre<br />

mediante cuatro almohadillas de presión<br />

individuales. Esto garantiza el paralelismo<br />

exacto de las mitades del molde durante el<br />

moldeo por inyección-compresión a lo largo<br />

de todo el proceso de inyección. Gracias a<br />

ello, pueden fabricarse incluso componentes<br />

asimétricos en el proceso de moldeo<br />

por inyección-compresión con la máxima<br />

precisión de moldeo. La masa fundida se<br />

distribuye uniformemente por la superficie<br />

proyectada del componente con una baja<br />

postpresión. El material se cuida, por lo que el<br />

moldeo por inyección-compresión se utiliza<br />

principalmente para componentes ópticos<br />

fabricados con plásticos transparentes.<br />

Con dos aplicaciones de las máquinas<br />

de moldeo por inyección ENGEL e-mac<br />

totalmente eléctricas, ENGEL demuestra<br />

en Shenzhen cómo se puede aumentar la<br />

productividad de forma muy rentable. En<br />

ambos ejemplos, los requisitos de espacio<br />

y energía de la celda de producción se<br />

mantienen bajos, aunque se aumenta el<br />

número de cavidades del molde. En una<br />

e-mac 180 con un molde de 128 cavidades,<br />

se fabricarán juntas de conectores como<br />

las que se requieren, entre otras cosas,<br />

para la electrónica del automóvil. La segunda<br />

ENGEL e-mac se podrá ver funcionando<br />

en una aplicación médica. En una máquina<br />

de moldeo por inyección e-mac 280 con<br />

un molde de 64 cavidades, se producirán<br />

tubos de PET para muestras de sangre.<br />

El espacio ocupado por la máquina es un<br />

factor de costo relevante, especialmente<br />

en cuartos limpios.<br />

La productividad por unidad de superficie<br />

será otro tema destacado en la exposición<br />

de teletrónica. Para fabricar carcasas de<br />

batería de PC-ABS reforzado con fibra<br />

de vidrio, se utilizará una máquina vertical<br />

insert rotary. En este caso, se introducirán<br />

en el molde anillos metálicos que luego se<br />

sobremoldearán.<br />

Las cuatro máquinas de moldeo por inyección<br />

presentes en el stand de ENGEL<br />

funcionarán con asistencia inteligente y<br />

demostrarán lo mucho que la digitalización<br />

puede aumentar la calidad. Por ejemplo,<br />

mediante el sistema iQ hold control, cuyo<br />

debut en Asia será Chinaplas <strong>2023</strong>.<br />

6_ENGEL injection-abril-<strong>2023</strong>

Alto rendimiento y<br />

gran eficiencia energética<br />

a un bajo costo<br />

Plast India en Nueva Delhi<br />

Las máquinas de moldeo por inyección<br />

totalmente eléctricas combinan la máxima<br />

precisión con un bajo consumo de energía.<br />

En la feria Plast India <strong>2023</strong> de Nueva<br />

Delhi, ENGEL enseñará cómo aprovechar<br />

rentablemente las ventajas de sus máquinas<br />

de moldeo por inyección totalmente<br />

eléctricas. En una máquina de moldeo por<br />

inyección e-mac, se producirán tapones<br />

flip top con un molde de 32 cavidades.<br />

Los tapones flip top se usan mucho en<br />

las industrias cosmética y alimentaria<br />

para envasar, por ejemplo, champú, gel<br />

de baño, vinagre de mesa o cátsup. Para<br />

que las botellas y tubos cierren bien<br />

durante mucho tiempo aunque se usen<br />

con mucha frecuencia, la producción<br />

de tapones debe cumplir requisitos muy<br />

estrictos en cuanto a precisión de moldeado.<br />

Es fundamental que la inyección<br />

sea muy precisa y que los movimientos<br />

de apertura y cierre de las platinas sean<br />

constantes. Por eso, en este segmento<br />

de productos, las máquinas de moldeo<br />

por inyección totalmente eléctricas suelen<br />

ser la primera elección. Además, en la<br />

industria del empaque, un factor decisivo<br />

es la rentabilidad. Con la e-mac, ENGEL<br />

tiene en su catálogo una máquina de moldeo<br />

por inyección totalmente eléctrica que<br />

combina una inversión comparativamente<br />

baja con un alto rendimiento, así como eficiencia<br />

energética y un diseño compacto.<br />

Esta máquina se adapta perfectamente<br />

al segmento de rendimiento medio con<br />

ciclos cuya duración mínima de ciclo es<br />

aproximadamente de 4 segundos.<br />

La digitalización reduce el<br />

consumo de energía y las<br />

emisiones de CO 2<br />

Swiss Plastics Expo en Lucerna<br />

Las soluciones digitales permiten aprovechar<br />

fácilmente todo el potencial de una<br />

celda de producción. Además, contribuyen<br />

mucho a ahorrar energía y reducir la huella<br />

de carbono. Durante la Swiss Plastics Expo<br />

<strong>2023</strong> de Lucerna (Suiza), ENGEL enseñó<br />

cómo aplicarlas en una máquina de moldeo<br />

por inyección totalmente eléctrica de<br />

óptima eficiencia. En su stand, fabricó<br />

conectores para sistemas electrónicos de<br />

vehículos. Se puede ahorrar hasta un 67%<br />

de energía si todos los componentes de la<br />

celda de producción ―desde la máquina<br />

de moldeo por inyección, pasando por la<br />

regulación de la temperatura, hasta los sistemas<br />

de asistencia digitales― funcionan<br />

en perfecta armonía y se ajustan exactamente<br />

a los requisitos del producto que se<br />

desea fabricar. En esta feria, el producto<br />

exhibido será un conector de PBT para<br />

sistemas electrónicos de vehículos. Las<br />

estructuras de filigrana de este elemento<br />

exigen una altísima precisión de moldeado<br />

que se obtendrá gracias a una máquina<br />

ENGEL de moldeo por inyección totalmente<br />

eléctrica serie e-mac cuya fuerza de cierre<br />

es de 800 kN.<br />

Para procesar un kilogramo de PBT, la celda<br />

de producción presentada en la Swiss<br />

Plastics Expo consumió una corriente de<br />

tan solo 0.8 kWh.<br />

Más productividad,<br />

calidad y rentabilidad<br />

Plast Eurasia en Estambul<br />

Rendimiento máximo, calidad máxima y<br />

constante: en la feria Plast Eurasia, celebrada<br />

a finales de 2022 en Estambul, ENGEL<br />

mostró cómo cumplir estos requisitos con<br />

gran rentabilidad y eficiencia gracias a la<br />

perfecta interacción entre la máquina de<br />

moldeo por inyección, los periféricos, la<br />

automatización y la Industria 4.0. Para<br />

ello, fabricó allí mismo ventosas de silicona<br />

líquida en una máquina de moldeo<br />

por inyección sin columnas e-victory. Las<br />

ventosas se utilizan en una amplia gama<br />

de aplicaciones, ya sea en automóviles,<br />

en productos de tecnología médica o en<br />

empaques. Todas las aplicaciones tienen<br />

en común las elevadas exigencias de consistencia<br />

del proceso en la producción de<br />

moldeo por inyección. La precisión en los<br />

componentes muy pequeños es decisiva<br />

para la seguridad. Es necesario combinar<br />

esta demanda de calidad con la máxima<br />

eficiencia y rentabilidad en la producción<br />

en serie. Para ello, la celda de producción<br />

exhibida en el stand de ENGEL aprovechó<br />

óptimamente el potencial de calidad y eficiencia.<br />

En ella se combinaron una máquina<br />

de moldeo por inyección e-victory y un asistente<br />

digital con la innovadora tecnología de<br />

molde y dosificación de NEXUS Elastomer<br />

Systems. Para la producción, totalmente<br />

automatizada, se utilizó un molde de 64<br />

cavidades con un robot articulado easix<br />

y un Vision Control System integrado que<br />

permitió un control absoluto de la calidad.<br />

ENGEL injection-abril-<strong>2023</strong>_7

Aquí, Colaboración se escribe con mayúsculas<br />

Con las dos máquinas de moldeo por inyección entregadas en EE. UU., ENGEL establece un nuevo<br />

récord. Las dos máquinas duo 130000/130000H/8200 combi para Estados Unidos tienen una fuerza<br />

de cierre de 8,000 toneladas cada una y son las más grandes construidas hasta ahora en la planta<br />

de St. Valentin. Se han puesto en funcionamiento en la planta que la empresa Infiltrator Water Technologies<br />

tiene en Winchester, Kentucky. La filial de Advanced Drainage Systems (ADS) produce<br />

productos para la gestión de aguas.<br />

Las dos máquinas de moldeo por<br />

inyección duo están equipadas con<br />

dos unidades de inyección de 85,000<br />

cm³. Su peso por disparo máximo es<br />

122 kg. Con una longitud de 29.3<br />

m y un ancho de 6.4 m, las máquinas<br />

son inmensas, pero el espacio<br />

que ocupan es pequeño en relación<br />

con la fuerza de cierre y el volumen<br />

de inyección que alcanzan. Aquí es<br />

donde el diseño de dos platinas de<br />

las máquinas grandes de ENGEL<br />

demuestra su potencial.<br />

ENGEL recibe cada vez con mayor<br />

frecuencia solicitudes de soluciones<br />

a medida con un rango de fuerzas de<br />

cierre extremadamente altas. Se pueden<br />

alcanzar fuerzas de cierre con<br />

10,000 toneladas y más. Las máquinas<br />

de este tamaño pueden procesar<br />

cargas individuales de varios cientos<br />

de kilogramos de material y alcanzar<br />

tasas de producción de material de<br />

dos toneladas por hora.<br />

Las máquinas de ENGEL más<br />

grandes hasta el momento<br />

Aunque la planta de St. Valentin está<br />

acostumbrada a construir máquinas<br />

de gran tamaño, las dos máquinas<br />

de 8,000 toneladas suponían un<br />

reto especial. "Estoy orgulloso de<br />

haber participado en este proyecto",<br />

comenta Jim Moran, Business Development<br />

Manager de ENGEL North<br />

America. "No se pueden ni imaginar<br />

lo que costó transportar las máquinas<br />

de Austria a Estados Unidos. Las<br />

platinas se transportaron en barcazas por el Danubio.<br />

Antes de la entrega, las máquinas se montaron<br />

y comprobaron en la planta de ENGEL, y luego se<br />

transportaron desarmadas hasta Estados Unidos".<br />

Infiltrator invirtió en la construcción de una nueva<br />

nave para poder disponer de espacio suficiente<br />

para las enormes máquinas. Los componentes de<br />

las máquinas se transportaron desde Austria en 29<br />

cargas de camión. La primera máquina tardó dos<br />

Estamos encantados de lo<br />

que hemos logrado juntos.<br />

Cuando desarrollamos<br />

soluciones junto con<br />

nuestros clientes, hacemos<br />

todo lo posible por que<br />

lleguen mucho más alto con<br />

conceptos innovadores y<br />

orientados al futuro.<br />

Vanessa Malena, President ENGEL North America.<br />

meses en instalarse, mientras se completaban el<br />

edificio, la infraestructura y los periféricos. Se utilizó<br />

un puente grúa de 135 toneladas para transportar los<br />

moldes dentro y fuera de la máquina, que también<br />

sirvió para montar la propia máquina. "El esfuerzo<br />

de los trabajadores de ENGEL fue increíble", destaca<br />

David Gedritis, Director of Manufacturing Capital<br />

Implementation de Infiltrator. "La instalación se<br />

pudo concluir tan rápido gracias a largas jornadas<br />

de trabajo, incluso los fines de semana".<br />

Inversión en un futuro sostenible<br />

Desde la idea inicial hasta su conclusión, el proyecto<br />

se consiguió gracias al gran trabajo en equipo más<br />

allá de los límites de la empresa. "Decidimos trabajar<br />

nuevamente con ENGEL basandonos en nuestra<br />

actual relación y anteriores proyectos<br />

de capital que se entregaron a tiempo<br />

y dentro del presupuesto”, informa<br />

Ron Brochu, Vice President of Manufacturing<br />

de Infiltrator. "Las celdas de<br />

producción funcionan a la perfección<br />

desde que se pusieron en marcha, y<br />

lo hacen con una alta disponibilidad<br />

y productividad".<br />

ENGEL recibió la orden de compra<br />

en noviembre de 2020. La primera<br />

máquina se entregó en febrero de<br />

2022. Ahora, un año después, se<br />

ha entregado la segunda máquina,<br />

idéntica a la primera.<br />

La sostenibilidad jugó un papel fundamental<br />

en todo el proyecto. "El agua<br />

es un recurso muy valioso", comenta<br />

Scott Barbour, presidente y CEO de<br />

ADS. "Tenemos muy en cuenta este<br />

aspecto con productos innovadores<br />

para la gestión del agua con un alto<br />

contenido reciclable. Nuestra empresa<br />

recicla más plástico que ninguna<br />

otra en Norteamérica". En 2022, ADS<br />

recibió el primer premio de la marca<br />

de medios Plastics News por su<br />

compromiso con el reciclaje". "Lo que<br />

realmente me fascina son las nuevas<br />

oportunidades que se abren para el<br />

desarrollo continuo de nuestros productos",<br />

añade Bryan Coppes, Vice<br />

President Engineering and R&D de<br />

Infiltrator. "Hemos invertido sumas<br />

considerables en nuevos equipos,<br />

lo que nos permitirá fabricar nuestros<br />

productos de manera aún más<br />

económica y eficaz".<br />

8_ENGEL injection-abril-<strong>2023</strong>

ENGEL está orgulloso de la extensa<br />

colaboración con clientes como Infiltrator<br />

y ADS. "Los proyectos como este<br />

siempre son un reto," explica Vanessa<br />

Malena, presidenta de ENGEL North America. El tamaño<br />

de las máquinas, el nivel de innovación y el volumen de<br />

la inversión aumentan, como es natural, el riesgo en un<br />

proyecto de este tipo. Pero nuestra larga colaboración,<br />

la confianza mutua y, por supuesto, el<br />

hecho de que sabemos lo que el otro considera<br />

importante, son factores de éxito<br />

que hablan claramente por sí solos." <br />

Todo el equipo de trabajadores de ENGEL que participó en el proyecto, tanto en Austria como en EE. UU., se reunió con los representantes de Infiltrator en la<br />

planta de ENGEL en St. Valentin para dar el visto bueno a la primera máquina.<br />

Muchos de los componentes de máquina<br />

precisaron un transporte especial. La imagen<br />

muestra la llegada de una de las placas<br />

portamoldes fijas de 117 toneladas a la<br />

planta de Infiltrator en Kentucky.<br />

La zona del molde nos permite imaginarnos<br />

el tamaño de la máquina. En total, tiene una<br />

longitud de 29.3 m.<br />

Los componentes grandes con un peso por disparo de hasta 122 kg se extraen automáticamente del molde.<br />

ENGEL injection-abril-<strong>2023</strong>_9

El tiempo es dinero. En lo que<br />

respecta al mantenimiento, un<br />

buen socio vale su peso en<br />

oro. Bianca Gubi (izquierda) y<br />

Siegfried Oelinger (derecha)<br />

entregan a Andreas Föltz,<br />

de Dallmer, el husillo fabricado<br />

en 24 horas.<br />

Récord mundial en la K 2022<br />

Producción y entrega en 24 horas<br />

de un husillo de plastificación personalizado<br />

ENGEL ha logrado minimizar los plazos de entrega de sus refacciones gracias a unos amplios conocimientos<br />

propios sobre producción de husillos y al uso de puntos de suministro descentralizados.<br />

El fabricante de máquinas de moldeo ofrece a sus clientes las máximas prestaciones. En la K 2022,<br />

un interesante proyecto demostró hasta qué punto eso es cierto: en solo 24 horas, ENGEL envió a<br />

su stand de la feria de Düsseldorf un husillo de plastificación de tres zonas con la geometría que un<br />

cliente le había especificado allí mismo.<br />

"Tenemos la línea de producción de husillos más rápida<br />

del mundo, y hoy lo demostraremos". Con esas<br />

palabras, Bianca Gubi y Siegfried Oelinger, de ENGEL,<br />

saludaron a los asistentes reunidos en torno a la tarima<br />

del stand de ENGEL, en el pabellón 15.<br />

Dallmer es el nombre del cliente que tuvo la suerte de<br />

poder configurar un husillo conforme a sus deseos. En<br />

Arnsberg, Alemania, esta empresa produce sistemas<br />

de desagüe innovadores para instalaciones sanitarias.<br />

Cada uno de estos sistemas consta de muchos<br />

componentes, la mayoría moldeados por inyección en<br />

máquinas ENGEL victory. Cada pieza individual cumple<br />

una función importante. Una alta confiabilidad del proceso<br />

y una gran precisión de moldeado son algunos<br />

de los requisitos principales que exige el director de<br />

manufactura, Andreas Föltz.<br />

Son las 11:30 cuando Andreas Föltz configura el husillo.<br />

Con un clic, los datos se transmiten a la planta de<br />

producción de ENGEL en St. Valentin, Austria, donde<br />

los diseñadores comienzan de inmediato la verificación<br />

del diseño y simulan la geometría.<br />

A las 15:44, el husillo en bruto llega a la máquina CNC.<br />

Son las 20:00 cuando el programa inicia<br />

el rectificado automático. Lo siguiente, a<br />

las 21:21, es el pulido automático.<br />

A las 22:18, vuelve a intervenir un<br />

empleado para realizar un repulido<br />

manual.<br />

Son las 23:05 cuando el husillo supera<br />

sin objeciones el control de calidad en la<br />

planta de ENGEL antes de emprender<br />

el viaje a Düsseldorf.<br />

Apenas 24 horas después —a las 11 de<br />

la mañana— se vuelven a reunir Bianca<br />

Gubi, Siegfried Oelinger, Andreas<br />

Föltz y numerosos visitantes en el<br />

stand de ENGEL. ¿Llegó a tiempo el<br />

husillo? ¡Efectivamente! Andreas Föltz<br />

puede recibir el husillo listo para montar.<br />

"¿Por qué somos tan rápidos? – Porque<br />

contamos con todo el conocimiento y<br />

toda la capacidad de fabricación en<br />

nuestra propia planta", subraya Gubi.<br />

"No necesitamos esperar a nadie y<br />

somos un equipo bien coordinado". Y,<br />

por supuesto, disponemos de líneas<br />

de producción ultramodernas. ENGEL<br />

invierte continuamente en maquinaria.<br />

Durante los últimos dos años, ha expandido<br />

y modernizado su capacidad de<br />

producir husillos gracias a la ampliación<br />

de su planta en St. Valentin. <br />

Más información<br />

sobre las<br />

capacidades de<br />

plastificación<br />

de ENGEL<br />

Presentación<br />

en vivo en la K<br />

2022 del husillo<br />

fabricado en<br />

24 horas<br />

por ENGEL<br />

10_ENGEL injection-abril-<strong>2023</strong>

Encuentre más rápido lo que realmente busca<br />

¿Ya lo ha visitado? El nuevo sitio web de ENGEL es más elegante y ofrece más servicios. Las búsquedas,<br />

por ejemplo, son más fáciles. Aunque no conozca los productos y tecnologías de ENGEL por su<br />

nombre, encontrará rápidamente la respuesta a su pregunta concreta. Más potencia, más flexibilidad,<br />

más disponibilidad... la página sobre máquinas examina los desafíos de la práctica diaria y especifica<br />

claramente las máquinas adecuadas para cada uno de ellos.<br />

Y lo mismo sucede con respecto al<br />

moldeo por inyección. Fabricar superficies<br />

visuales complejas, reducir el<br />

peso de la pieza, aumentar la precisión<br />

de moldeo... partiendo de las necesidades,<br />

el sitio web guía al visitante<br />

hasta la tecnología ENGEL apropiada.<br />

Otros rubros son: Tipos de Industria,<br />

Soluciones Digitales, Servicio Postventa<br />

y Sostenibilidad. El nuevo sitio<br />

web de ENGEL ofrece respuestas<br />

en todos los ámbitos del moldeo por<br />

inyección (desde el diseño de componentes, pasando<br />

por la prueba de molde y la producción, hasta<br />

el mantenimiento y el servicio postventa) y señala<br />

además las tendencias de cara al futuro. Todos los<br />

contenidos contienen enlaces a entradas actuales<br />

de blogs, historias de éxito, artículos especializados y<br />

vídeos. Cada visitante puede decidir si la información<br />

rápida y compacta del producto es suficiente o si<br />

desea profundizar más en el tema.<br />

Otra novedad es que, para todas las<br />

regiones, se indican los contactos locales.<br />

La pestaña que aparece en el borde<br />

derecho de la página permite contactar<br />

rápidamente con el mundo ENGEL.<br />

Con una navegación intuitiva y muy<br />

potente, el nuevo sitio web de ENGEL<br />

es una fuente confiable de soluciones<br />

a cualquier cuestión que tenga que ver<br />

con el moldeo por inyección y otros<br />

temas relacionados. Su diseño se<br />

adapta flexiblemente a PC, tabletas<br />

o smartphones, y además está disponible<br />

en nueve idiomas. <br />

Suscríbase aquí al<br />

boletín de noticias<br />

de ENGEL<br />

Bienvenidos al<br />

nuevo sitio web<br />

de ENGEL<br />

ENGEL injection-abril-<strong>2023</strong>_11

Seminarios con vista al futuro<br />

Aumentar la productividad, mejorar la estabilidad de los procesos, elevar la calidad de los productos...<br />

quien conoce bien la máquina de moldeo por inyección, el robot y la interacción entre los distintos pasos<br />

del proceso puede aprovechar al máximo el moldeo por inyección. ENGEL training apoya a sus clientes con<br />

una amplia oferta de capacitación y perfeccionamiento. En los 22 centros de formación que ENGEL tiene<br />

en distintos lugares del mundo, más de 70 instructores certificados imparten seminarios, talleres y sesiones<br />

de orientación individuales que capacitan a profesionales del moldeo por inyección en áreas como el<br />

manejo de máquinas, la ingeniería de procesos, la digitalización y el mantenimiento. Estos responsables de<br />

capacitación transmiten conocimiento y sugerencias prácticas, ayudan a resolver problemas y estimulan la<br />

creatividad para la producción de moldeo por inyección del futuro. "El ramo del moldeo por inyección está<br />

siempre en movimiento", explica Kathrin Neunteufel-Steyer, directora de Cursos para Clientes Globales y<br />

Documentación de la planta matriz de ENGEL, en Austria. Ella y su equipo de colaboradores de distintos<br />

lugares del mundo están reorganizando la oferta de capacitación de ENGEL. ¿Adónde conducirá este viaje?<br />

De ello habla en la charla técnica de <strong>Injection</strong> con Boris Wen, director de capacitación de ENGEL en China,<br />

y con Gabriel Cisneros, director de capacitación de ENGEL en México.<br />

12_ENGEL injection-abril-<strong>2023</strong>

Señora Neunteufel-Steyer, ¿cuál<br />

ha sido el motivo para reorganizar<br />

la oferta formativa?<br />

KATHRIN NEUNTEUFEL-STEYER: Las<br />

necesidades de nuestros clientes han<br />

cambiado. Una de las causas es la<br />

falta de personal especializado, que<br />

ya se percibe claramente en todas las<br />

áreas. Ante esta circunstancia, ENGEL<br />

está respondiendo a distintos niveles.<br />

Además de nuestra gama de productos<br />

—que cada vez incluye más soluciones<br />

digitales—, de nuestros nuevos<br />

conceptos de servicio postventa y de<br />

nuestras ofertas de asesoramiento,<br />

la capacitación desempeña un papel clave. Por eso<br />

estamos ampliando nuestra oferta de capacitación. No<br />

solo estamos ofreciendo más entrenamientos sobre el<br />

manejo de nuestras máquina de moldeo por inyección,<br />

robots y soluciones llave en mano, sino también sobre<br />

todo lo relacionado con el moldeo por inyección. Los<br />

llamamos "Seminarios con vista al futuro". Para ello,<br />

estamos intensificando la colaboración con nuestros<br />

socios, entre los que hay nuevos proveedores de<br />

formación e institutos. En algunos países, ofrecemos<br />

capacitación acompañada de un certificado independiente,<br />

y esto no solo para clientes de ENGEL. Esa es<br />

otra línea en la que queremos seguir profundizando.<br />

BORIS WEN: La variedad de temas que se tratan<br />

en nuestros cursos de capacitación está creciendo.<br />

Esto nos parece muy prometedor, precisamente para<br />

nuestros clientes aquí, en China. Los plásticos se utilizan<br />

cada vez en más sectores y están sustituyendo a<br />

otros materiales. Además, las tecnologías innovadoras<br />

ofrecen nuevas posibilidades para una producción eficiente<br />

e integrada. Estas tendencias hacen que las<br />

tecnologías de procesamientos sean cada vez más<br />

complejas. Y aquí es donde nuestra oferta de capacitación<br />

resulta útil. Ayudamos a nuestros clientes a aprovechar<br />

óptimamente la celda de producción y a extraer<br />

realmente el máximo potencial que la máquina ofrece.<br />

La capacitación es lo que da un alma a la máquina.<br />

¿Qué temas nuevos incluye la<br />

actual oferta de capacitación?<br />

NEUNTEUFEL-STEYER: Para muchos procesadores,<br />

la digitalización aún no es totalmente accesible. Sin<br />

embargo, usar, por ejemplo, sistemas inteligentes de<br />

asistencia es precisamente lo que permite producir<br />

Se percibe claramente una<br />

falta de personal especializado.<br />

Aquí, la capacitación<br />

desempeña un papel clave.<br />

Kathrin Neunteufel-Steyer<br />

con calidad continuamente alta aunque no en todos<br />

los turnos intervengan trabajadores calificados. Este<br />

es uno de los puntos principales de nuestra oferta de<br />

capacitación. Con respecto al tema del equipamiento,<br />

hemos organizado un taller en el que colaboran<br />

algunos socios y en el que enseñamos a los participantes<br />

a analizar y optimizar sus procedimientos de<br />

equipamiento, por ejemplo mediante<br />

un asistente específico para este fin.<br />

Además, hemos continuado ampliando<br />

nuestra oferta sobre sostenibilidad<br />

y eficiencia energética. Precisamente<br />

aquí, en Europa, la reducción del<br />

consumo de energía en el moldeo por<br />

inyección es, cada vez más, un factor<br />

de competitividad decisivo. A este<br />

respecto, la tecnología de moldeo por<br />

inyección moderna ofrece posibilidades<br />

enormes, sobre todo si se combina<br />

con soluciones digitales. En nuestros<br />

entrenamientos, enseñamos el mejor<br />

modo de aplicarla en la práctica.<br />

Señor Wen, señor Cisneros,<br />

¿Son también estos los temas que<br />

ocupan a los procesadores en<br />

China y México?<br />

WEN: Las diferencias no son tan<br />

grandes. El equipamiento, por ejemplo,<br />

también es un tema importante en<br />

China. Aquí las empresas aún tienen<br />

muchas posibilidades de simplificar<br />

sus procesos y, de ese modo, ahorrar<br />

tiempo y reducir costos. La tendencia<br />

hacia la digitalización también se ve<br />

muy reflejada en la capacitación que<br />

ofrecemos aquí, así como el tema de<br />

la eficiencia energética. Los sistemas<br />

de asistencia digitales ofrecen mucho<br />

potencial para ahorrar energía.<br />

GABRIEL CISNEROS: Aquí, en Latinoamérica,<br />

los cursos sobre digitalización<br />

también están muy demandados, pero<br />

el enfoque es distinto. A nuestros clientes<br />

les importa, sobre todo, aumentar<br />

la eficiencia productiva y la productividad.<br />

Aquí la eficiencia energética aún<br />

no es un tema fundamental, pero está<br />

cobrando importancia.<br />

¿Hasta qué punto adaptan la<br />

oferta a las necesidades locales?<br />

CISNEROS: El principal motivo para<br />

inscribirse en un curso es la posibilidad<br />

de mejorar procesos. Por eso,<br />

ofrecemos capacitación sobre manejo<br />

de máquinas para tecnologías de<br />

procesos muy específicas. Además,<br />

estamos ampliando nuestra oferta<br />

con cursos que también abordan en<br />

profundidad los temas del futuro. Por<br />

ejemplo, uno de los nuevos cursos que<br />

ofrecemos es "Scientific <strong>Injection</strong> Moulding".<br />

En los cursos individuales que<br />

ENGEL injection-abril-<strong>2023</strong>_13

organizamos como respuesta a solicitudes<br />

concretas de nuestros clientes,<br />

abordamos retos de la práctica industrial,<br />

por ejemplo el uso de sensores de<br />

presión interior en el molde.<br />

WEN: En China nos centramos mucho<br />

en la enseñanza de conocimientos básicos<br />

y en la resolución de problemas.<br />

Aquí no hay una formación profesional<br />

unificada, como en Europa. Además, el<br />

mercado es muy dinámico. Nuestros<br />

clientes tienen el reto de capacitar continuamente<br />

a empleados nuevos que<br />

antes hacían algo totalmente distinto.<br />

En estos casos, somos un socio valioso<br />

para nuestros clientes. Impartimos<br />

muchos cursos en las propias empresas<br />

de nuestros clientes, centrándonos<br />

en las necesidades concretas de los<br />

empleados y empleadas que trabajan<br />

en ellas.<br />

¿Cómo averiguan lo que los participantes<br />

en los cursos necesitan<br />

realmente?<br />

CISNEROS: Trabajamos mucho con<br />

pruebas de conocimiento. Partiendo<br />

de los resultados, diseñamos con el<br />

cliente una hoja de ruta que recoge<br />

las necesidades de capacitación de<br />

cada empleado.<br />

NEUNTEUFEL-STEYER: A menudo,<br />

colaboramos estrechamente con los<br />

departamentos de personal de nuestros clientes. Por<br />

un lado, para diseñar ofertas de capacitación personalizadas<br />

y, por otro, para elegir los cursos básicos<br />

adecuados. No todos los cursos son adecuados para<br />

cada puesto. El empleado que se ocupa de optimizar<br />

los procesos de producción no necesita el mismo<br />

curso que el que maneja la máquina.<br />

A menudo, los cursos individuales están diseñados<br />

para un proyecto específico. El motivo puede ser, por<br />

El lema es: Con vista al<br />

futuro. Queremos transmitir<br />

conocimiento que va más<br />

allá de los productos y<br />

tecnologías de ENGEL.<br />

Gabriel Cisneros<br />

ejemplo, la introducción de una nueva tecnología. Algunos<br />

de estos cursos se imparten directamente en el<br />

centro de producción del cliente. Sin embargo, otras<br />

empresas deciden muy conscientemente venir con<br />

todo su equipo a uno de nuestros centros de capacitación<br />

para que los participantes puedan concentrarse<br />

totalmente en el aprendizaje.<br />

Muchos clientes tienen plantas en varios puntos<br />

del mundo. ¿Cómo es la experiencia con los<br />

clientes que quieren dar una misma capacitación<br />

a los empleados de distintos lugares?<br />

CISNEROS: Para nuestros clientes internacionales, es<br />

muy fácil. Los cursos básicos de nuestro programa<br />

de capacitación estándar son iguales en todas las<br />

regiones. Solo que aquí ofrecemos los cursos en español.<br />

Por supuesto, abordamos las preguntas y deseos<br />

de nuestros participantes, pero seguimos el plan de<br />

enseñanza preestablecido. Gracias a ello, los participantes<br />

en México pueden intercambiar opiniones con<br />

sus colegas de Europa o Asia y todos<br />

tienen el mismo nivel de conocimiento.<br />

WEN: Aquí ofrecemos mucha capacitación<br />

para clientes internacionales. Y<br />

estos valoran mucho que los cursos<br />

sean en Chino. Además, los tiempos<br />

de viaje son más cortos cuando no es<br />

necesario que todo el equipo se reúna<br />

en un lugar, sino que cada persona<br />

puede ir al centro de capacitación de<br />

su país.<br />

¿Cómo se aseguran de que los<br />

instructores de distintas partes del<br />

mundo estén al mismo nivel?<br />

NEUNTEUFEL-STEYER: Valoramos<br />

mucho la capacitación y el perfeccionamiento<br />

continuo de nuestros<br />

instructores. En este sentido, nuestra<br />

plataforma de aprendizaje en línea desempeña<br />

un papel fundamental. Para<br />

una correcta capacitación, es fundamental<br />

estar siempre actualizado, ya<br />

que también nuestras máquinas y tecnologías<br />

evolucionan continuamente.<br />

Por eso, todos los instructores deben<br />

obtener cada tres años una nueva<br />

certificación de nuestra casa matriz<br />

en Schwertberg. Así garantizamos<br />

que nuestras ofertas de capacitación<br />

tengan el mismo nivel de calidad<br />

en todo el mundo. También es muy<br />

importante el intercambio constante<br />

14_ENGEL injection-abril-<strong>2023</strong>

de experiencias. Por eso se celebran<br />

regularmente encuentros internacionales<br />

del equipo de instructores. Los<br />

centros de capacitación distribuidos<br />

por el mundo colaboran estrechamente<br />

como un equipo global y también<br />

desarrollan conjuntamente la oferta de<br />

cursos.<br />

WEN: A mí, personalmente, los cursos<br />

de capacitación de instructores me<br />

parecen excelentes, sobre todo porque<br />

fortalecen el contacto entre participantes.<br />

De este modo, se conocen mejor<br />

y se ponen en contacto cuando tienen<br />

preguntas, precisan una segunda opinión<br />

o van preparando la capacitación<br />

individual de un cliente y saben que en<br />

otro país ya hubo un curso sobre un<br />

tema parecido.<br />

¿En qué medida la pandemia ha<br />

cambiado las necesidades de capacitación<br />

de nuestros clientes? ¿Ha<br />

aumentado, en este contexto, la<br />

importancia del aprendizaje en línea?<br />

NEUNTEUFEL-STEYER: No hay duda<br />

de que, desde la pandemia, con tantos<br />

confinamientos y restricciones sociales,<br />

el aprendizaje en línea es más<br />

importante. La ventaja para nosotros<br />

fue que, muchos años antes, ya<br />

habíamos empezado a digitalizar todos<br />

nuestros conocimientos y a transmitirlos<br />

digitalmente. En un principio, esto<br />

estaba pensado para los técnicos de<br />

servicio postventa de distintos países.<br />

Ahora, ya ofrecemos a nuestros clientes<br />

once cursos en línea de nuestra serie<br />

de seminarios estándar y estamos en<br />

proceso de ampliar esta oferta. Y es<br />

que, incluso sin pandemia, esto beneficia<br />

a nuestros clientes. El aprendizaje<br />

en línea es independiente del momento<br />

y el lugar y también funciona cuando<br />

los recursos personales y el presupuesto para viajes<br />

son escasos. No obstante, estamos convencidos de<br />

que el aprendizaje en línea no sustituirá a nuestros<br />

cursos presenciales. La oferta en línea es un complemento,<br />

sobre todo porque sabemos que los formatos<br />

de educación digital no son aceptados por igual en<br />

todas las regiones. Además, los cursos presenciales<br />

ofrecen la gran ventaja de que lo aprendido se puede<br />

practicar directamente en la máquina de moldeo por<br />

La capacitación es lo que<br />

da un alma a la máquina.<br />

Boris Wen<br />

inyección. Hay una diferencia entre ver el control de<br />

la máquina solamente en la pantalla y estar junto a la<br />

máquina, tocando con las manos los componentes<br />

producidos y pudiendo examinarlos.<br />

CISNEROS: Nosotros ofrecimos webinars durante los<br />

confinamientos. Los aprovecharon mucho, sobre todo,<br />

aquellos clientes que están muy alejados de nuestros<br />

centros de capacitación. Sin embargo, en conjunto,<br />

nuestros clientes aquí, en Latinoamérica, prefieren los<br />

eventos presenciales. La excepción son los webinars<br />

gratuitos de muy corta duración para la presentación<br />

de nuevos productos. Para este fin, son un formato<br />

excelente. Con ellos, podemos comunicar a nuestros<br />

clientes las novedades en cualquier momento de forma<br />

breve y rápida.<br />

Con el congreso foammelt o el simposio de tecnología<br />

médica med.con, por ejemplo, ENGEL<br />

ha establecido grandes series de conferencias<br />

que despiertan gran interés en todo el mundo.<br />

¿También habrá cambios en este contexto?<br />

NEUNTEUFEL-STEYER: Sí. Se añadirán temas nuevos.<br />

En otoño pondremos en marcha un nuevo evento sobre<br />

eficiencia energética. En las conferencias y mesas<br />

redondas se hablará del ahorro energético y la lucha<br />

contra el cambio climático. En nuestros congresos<br />

siempre es muy importante que los participantes intercambien<br />

información y hagan contactos. En Europa<br />

Central, los precios de la energía han aumentado<br />

mucho. Esto afecta a todo el sector y cada persona<br />

va acumulando su experiencia al respecto,<br />

por lo que el intercambio de<br />

información con colegas de profesión<br />

tiene muchas posibilidades de aportar<br />

beneficios. Los y las participantes<br />

podrán llevarse consigo muchas sugerencias<br />

prácticas que podrán incorporar<br />

directamente a su trabajo cotidiano.<br />

En el ámbito de la capacitación,<br />

¿qué papel desempeñan las alianzas<br />

con otras empresas?<br />

NEUNTEUFEL-STEYER: Tener socios<br />

en el sector de la capacitación es<br />

para nosotros un elemento importante<br />

a la hora de ampliar nuestra oferta<br />

formativa. Especialmente cuando se<br />

trata de ofertas regionales. Aquí, en<br />

Europa Central, colaboramos por<br />

ejemplo con SKZ, una empresa de<br />

Wurzburgo, y con KIMW, de Lüdenscheid.<br />

Además, hay cooperaciones<br />

con instituciones de capacitación<br />

austriacas, como la Escuela Técnica<br />

Superior de Alta Austria.<br />

CISNEROS: Con vista al futuro. También<br />

aquí tenemos este lema. Queremos<br />

transmitir conocimiento que va<br />

más allá de los productos y tecnologías<br />

de ENGEL. Y solo lo lograremos en<br />

colaboración con otras empresas. En<br />

México, una de ellas es, por ejemplo,<br />

Langer Molds and Tools, y cuando<br />

tenemos eventos sobre moldeo por<br />

inyección de espuma, participan conferenciantes<br />

e instructores de Trexel.<br />

WEN: En China hacemos lo mismo. Invitamos<br />

a socios de los sectores de las<br />

materias primas, la construcción de herramientas<br />

o la simulación a organizar con<br />

nosotros seminarios y talleres. Esta variedad<br />

hace que, para nuestros clientes,<br />

<br />

la participación resulte más valiosa.<br />

Fechas para <strong>2023</strong><br />

• ENGEL Mobility Days el 14 y 15 de junio en St. Valentin<br />

y Linz (Austria), www.engelglobal.com/mobility-days<br />

• Simposio sobre eficiencia energética el 28 y el 29 de septiembre<br />

en Schwertberg, Austria<br />

• Simposio sobre Foammelt el 21 y el 22 de noviembre<br />

en Schwertberg, Austria<br />

Capacitación de<br />

ENGEL en México<br />

Capacitación de<br />

ENGEL en China<br />

Capacitación de<br />

ENGEL en Austria<br />

ENGEL injection-abril-<strong>2023</strong>_15

Termografía activa<br />

para regulación de calidad en línea<br />

Aunque los rechupes comprometen la solidez de las pieza moldeadas por inyección, no era posible<br />

detectarlos con los métodos de control de calidad tradicionales. Ahora, sin embargo, gracias al método<br />

de la termografía activa, se puede examinar el interior del componente, para ver los rechupes<br />

por contracción y medir su tamaño. Junto con el Centro Josef Ressel de la Escuela Técnica Superior<br />

de Alta Austria, en Wels, ENGEL ha mostrado cómo la termografía activa también permite regular en<br />

línea la calidad de los procesos de moldeo por inyección de manera eficaz. El tamaño de los rechupes<br />

se puede modificar específicamente durante el transcurso de la producción y se puede mantener<br />

dentro de los límites correctos.<br />

Regular la calidad de los componentes<br />

durante el proceso es lo que busca<br />

cualquier técnico de moldeo por inyección.<br />

El objetivo es eliminar cualquier<br />

factor que afecte al proceso y, por tanto,<br />

a la calidad del componente. Las universidades<br />

e institutos de investigación<br />

se ocupan de este tema desde hace<br />

muchos años. Aunque hasta ahora las<br />

aplicaciones en el moldeo por inyección<br />

industrial han sido aisladas, hoy<br />

en día está aumentando la demanda<br />

de soluciones para regular la calidad en<br />

línea. Esta tendencia se debe, por un<br />

lado al aumento general de los requisitos<br />

de calidad y, por otro, al esfuerzo<br />

por producir de modo más sostenible.<br />

Mediante el control de proceso en línea<br />

(es decir, durante el propio proceso),<br />

se logran procesos constantes, se<br />

ahorran energía y materias primas y se<br />

evita a tiempo la producción de piezas<br />

rechazadas.<br />

Para este tipo de control, se requiere<br />

una medición confiable y exacta de las<br />

magnitudes que determinan la calidad.<br />

Los rechupes suelen producirse dentro<br />

del componente y, por eso, no son<br />

detectables durante la comprobación<br />

visual de la superficie, sobre todo<br />

cuando se procesan termoplásticos<br />

con coloración. Para detectar estos<br />

defectos, que influyen en la calidad, se<br />

precisan métodos de medición adecuados,<br />

por ejemplo la termografía activa.<br />

Durante la termografía activa, se<br />

introduce energía en el componente mediante una<br />

lámpara de destellos o una lámpara halógena. Las<br />

diferencias de temperatura locales generadas con este<br />

procedimiento dan lugar a flujos térmicos compensatorios.<br />

La evolución de la temperatura en el tiempo es<br />

registrada mediante una cámara de infrarrojos y analizada<br />

con métodos adecuados que permiten sacar<br />

conclusiones sobre los defectos internos. Partiendo de<br />

la imagen original captada por la cámara y aplicando<br />

métodos de procesamiento industrial de imágenes, se<br />

puede determinar el tamaño de los rechupes.<br />

La termografía activa funciona sin causar deterioro y tiene,<br />

además, ventajas frente a otros métodos de control<br />

de calidad. El método de medición es independiente de<br />

influencias externas tales como la temperatura ambiente,<br />

la temperatura del material fundido o la temperatura<br />

del molde y tampoco depende del momento en que<br />

se realice la medición tras la toma. Además, permite<br />

eliminar muy fácilmente la reflexión de otras fuentes<br />

de calor.<br />

Más seguridad sobre todo<br />

para componentes de pared gruesa<br />

Los rechupes surgen debido a la contracción del material.<br />

Cuanto más grande es el grosor de pared, más<br />

probable es que aparezcan. Por eso, hay un alto riesgo<br />

de que surjan cuando la geometría del componente<br />

incluye filetes y nervios de pared gruesa que sirven para<br />

aumentar la rigidez. Esto supone un reto importante<br />

cuando los componentes se usan en aplicaciones<br />

donde la seguridad es esencial.<br />

Junto a factores como la geometría del componente, el<br />

grosor de pared, el diseño del molde o la concepción<br />

del sistema de colada, aquí influyen decisivamente<br />

los parámetros de proceso ajustados en la máquina<br />

de moldeo por inyección. Al contrario que el diseño<br />

del molde, los parámetros de proceso<br />

pueden adaptarse posteriormente a<br />

los requisitos concretos de modo fácil<br />

y rápido o pueden corregirse si cambian<br />

las condiciones marco.<br />

Más de 1,000 piezas verificadas<br />

En el centro tecnológico de ENGEL,<br />

se inyectaron en PP piezas de muestra<br />

con distintos grosores de pared y<br />

elementos de refuerzo en la cara inferior.<br />

Se construyó una celda de control de<br />

calidad, para lo cual se integró la celda<br />

de medición termográfica en la celda de<br />

moldeo por inyección. De esta manera,<br />

los componentes se pueden transferir<br />

de forma totalmente automática desde<br />

las cavidades del molde. La celda de<br />

medición rodea la cámara y la lámpara<br />

de destellos, así como un fin de brazo<br />

neumático que sirve para posicionar el<br />

componente. El punto central es la unidad<br />

de control de la máquina CC300,<br />

que controla todas las tareas de automatización<br />

y reincorpora al ajuste del<br />

proceso los resultados de la medición<br />

de calidad.<br />

La medición comienza automáticamente<br />

en cuanto el componente se sitúa<br />

delante de la cámara. El sistema registra<br />

la evolución de la temperatura en el tiempo<br />

e inicia el análisis de los datos. Si se<br />

detectan rechupes, su tamaño se calcula<br />

mediante métodos estadísticos y<br />

procesamiento de imágenes partiendo<br />

de los datos de temperatura. El resultado<br />

16_ENGEL injection-abril-<strong>2023</strong>

En la celda de medición, se<br />

comprueban de modo totalmente<br />

automático, piezas de muestra<br />

planas que tienen distintos<br />

grosores de pared y diversos<br />

elementos de refuerzo en la cara<br />

posterior.<br />

Imagen 1: La imagen muestra la zona donde<br />

se encuentran las cuatro conexiones centrales<br />

entre los elementos de enlace en la parte<br />

trasera de la pieza. Allí es donde es más<br />

probable la aparición de rechupes. A modo de<br />

ejemplo, en la siguiente imagen (Imagen 2) se<br />

observa más de cerca solamente la sección<br />

del nudo superior izquierdo.<br />

sirve luego de magnitud controlada para<br />

regular la calidad. Mediante la integración<br />

de cámara y robot, se garantiza la<br />

constancia del proceso y la integración<br />

de datos, algo que no sería posible con<br />

una solución autónoma.<br />

Para calcular el tamaño de los rechupes,<br />

se ha desarrollado un software de<br />

análisis. Este determina la posición del<br />

componente partiendo de la imagen de<br />

cámara (Imagen 1), define regiones<br />

de interés, prepara los datos en varios<br />

pasos de procesamiento de imagen,<br />

detecta posibles rechupes por contracción<br />

y calcula su tamaño (Imagen 2).<br />

De esta manera, el software garantiza<br />

una calidad de imagen constante y un<br />

análisis confiable.<br />

Después de las primeras pruebas en el<br />

laboratorio, los socios colaboradores iniciaron un amplio<br />

estudio de parámetros en condiciones industriales. El<br />

objetivo era encontrar relaciones entre los parámetros<br />

de proceso individuales y el tamaño de los rechupes,<br />

así como perfeccionar el algoritmo que permite determinar<br />

dicho tamaño. Se variaron sistemáticamente los<br />

siguientes parámetros: temperatura del material fundido,<br />

temperatura del molde, altura de postpresión y tiempo<br />

de postpresión. Para cada conjunto de parámetros,<br />

se produjeron numerosos componentes que luego se<br />

examinaron termográficamente. En total, se comprobó<br />

y analizó la calidad de más de 1,000 componentes.<br />

La postpresión evidencia el potencial<br />

Los parámetros que ejercen mayor influencia y son<br />

especialmente aptos para una regulación dependen, a<br />

su vez, de la geometría del componente,<br />

las condiciones marco individuales<br />

y las ventanas de proceso permitidas.<br />

Las relaciones se pueden reproducir<br />

aplicando conocimientos especializados,<br />

modelos de proceso sencillos o<br />

incluso redes neuronales.<br />

Un software de visualización de desarrollo<br />

propio permite comparar bloques<br />

de parámetros, visualizar imágenes de<br />

resultado individuales y detectar relaciones.<br />

Para una temperatura del molde<br />

(TW) cercana a 40 °C y una temperatura<br />

del material fundido (TS) de 230 °C, se<br />

constató una correlación clara entre el<br />

tamaño del rechupe y la postpresión.<br />

De ahí que, tras algunas series de<br />

ensayos para explorar las posibilidades<br />

de regular la calidad en línea mediante<br />

ENGEL injection-abril-<strong>2023</strong>_17

Imagen 2: Los métodos industriales de procesamiento de imágenes ayudan a detectar los rechupes y averiguar su tamaño. Sólo es posible reconocer un rechupe<br />

con una corrección de offset. En la tercera imagen, se han eliminado las partes de la imagen que son de baja frecuencia. En la cuarta, mediante distribución<br />

estadística de los valores acromáticos, se ha determinado un nivel umbral con el que se ha binarizado la zona del rechupe. En la Imagen 5, se visualiza el rechupe<br />

mediante superposiciones.<br />

Imagen sin procesar<br />

Con corrección de offset<br />

Con filtro<br />

Imagen binarizada<br />

Imagen con rechupe detectado<br />

20<br />

20<br />

20<br />

20<br />

Contorno del rechupe<br />

Rechupe = 168 px<br />

40<br />

40<br />

40<br />

40<br />

60<br />

60<br />

60<br />

60<br />

80<br />

80<br />

80<br />

80<br />

100<br />

100<br />

100<br />

100<br />

120<br />

120<br />

120<br />

120<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

140<br />

20 40 60 80 100 120 140<br />

termografía activa, los desarrolladores<br />

de ENGEL y del Centro Josef Ressel<br />

hayan identificado la magnitud de proceso<br />

"Postpresión" como la magnitud<br />

de ajuste más relevante.<br />

Pasos para la comercialización<br />

Para regular la calidad en línea mediante<br />

termografía activa, es necesaria la<br />

detección confiable del tamaño de<br />

los rechupes (magnitud controlada) y<br />

la dependencia de una magnitud de<br />

proceso (magnitud de ajuste). En la<br />

regulación de calidad en línea, toda la<br />

celda de moldeo por inyección (incluida<br />

la unidad de medición de calidad)<br />

adapta continuamente los valores de<br />

proceso para que la calidad del componente<br />

producido sea constante.<br />

Durante el proceso de moldeo por<br />

inyección, el sistema de medición capta una y otra<br />

vez datos nuevos, los analiza y transmite los resultados<br />

al control. Este calcula la magnitud de ajuste (en este<br />

caso, para la altura de postpresión) y transmite el valor<br />

a la unidad de control de la máquina.<br />

El concepto fue puesto a prueba fabricando piezas<br />

de muestra de PP con el objetivo que la calidad del<br />

producto fuera constantemente alta. Para las primeras<br />

pruebas de regulación, se modificó repentinamente<br />

el valor nominal del tamaño de rechupe. Utilizando la<br />

respuesta en régimen transitorio con distintas amplificaciones<br />

de regulación, se determinó una dinámica de<br />

regulación adecuada (Imagen 3). Para estos ensayos,<br />

el tamaño nominal se redujo de 200 px (píxeles) a 125 px<br />

(200 px corresponden a una superficie de 0.5 mm²<br />

aproximadamente).<br />

La regulación de calidad se comprobó para casos distintos,<br />

a fin de que esta reaccionase dinámicamente<br />

ante un cambio pero concediera menos importancia<br />

a las fluctuaciones ocasionales. Modificando otras<br />

condiciones y variantes se presentaron fallas. Entre<br />

los factores que causan rechupes más grandes están,<br />

por ejemplo, los cambios en la temperatura<br />

del molde o en la viscosidad<br />

del material.<br />

La disminución de la temperatura del<br />

molde causa un aumento del tamaño<br />

del rechupe y viceversa. Para simular<br />

una desviación térmica, la temperatura<br />

de enfriamiento del molde (TW) se<br />

aumentó de 23 °C a 40 °C y se redujo<br />

de nuevo (Imagen 4). Sin regulación,<br />

ello da como resultado un cambio en el<br />

tamaño del rechupe (izquierda). Cuando<br />

el regulador está activo (derecha),<br />

el aumento del tamaño del rechupe se<br />

contrarresta aumentando la postpresión<br />

para compensar los efectos de la disminución<br />

de la temperatura del molde.<br />

También el aumento de la viscosidad<br />

hace que aumente el tamaño del<br />

rechupe. Para provocar un cambio<br />

Imagen 3: Correlación entre el tamaño del rechupe y la postpresión. Se determinó una dinámica de regulación<br />

adecuada utilizando la respuesta de paso para tres amplificaciones de regulación distintas (Kp).<br />

Tamaño del rechupe [px]<br />

250<br />

200<br />

150<br />

Tamaño del rechupe<br />

K p=0.5<br />

Promedio móvil<br />

K p=1.0<br />

Promedio móvil<br />

K p=1.5<br />

Promedio móvil<br />

100<br />

-15 -10 -5 0 5 10 15<br />

Valor nominal<br />

Número<br />

Presión [bar]<br />

500<br />

400<br />

Postpresión regulada<br />

K p=1.0<br />

300<br />

Promedio móvil<br />

200<br />

K p=1.5<br />

Promedio móvil<br />

100<br />

0<br />

-15 -10 -5 0 5 10 15<br />

Número<br />

K p=0.5<br />

Promedio móvil<br />

18_ENGEL injection-abril-<strong>2023</strong>

Tamaño del rechupe [px]<br />

Postpresión [bar]<br />

250<br />

200<br />

Tamaño del rechupe<br />

Valor real<br />

Promedio móvil<br />

150<br />

100 105 110 115<br />

Número<br />

400<br />

350<br />

300<br />

250<br />

200<br />

Regulador inactivo: postpresión constante<br />

Postpresión<br />

Promedio móvil<br />