Hydrauliska Strömningsmaskiner

Hydrauliska Strömningsmaskiner

Hydrauliska Strömningsmaskiner

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Innehåll<br />

1.INLEDNING............................................................................................................................ 1<br />

1.1 <strong>Strömningsmaskiner</strong>s indelning ....................................................................................... 1<br />

1.2 Vanliga utförandeformer .................................................................................................. 4<br />

1.2.1 Pumpar....................................................................................................................... 4<br />

1.2.2 Fläktar........................................................................................................................ 5<br />

1.2.3 Vattenturbiner............................................................................................................5<br />

2. GRUNDLÄGGANDE TEORI ............................................................................................... 7<br />

2.1 Hastighetstrianglar............................................................................................................ 7<br />

2.2 Kontinuitetsekvationen..................................................................................................... 8<br />

2.3 Impulslagen....................................................................................................................... 9<br />

2.4 Impulsmomentekvationen............................................................................................... 10<br />

2.5 Eulers ekvation ............................................................................................................... 12<br />

2.6 Energiekvationen ............................................................................................................ 13<br />

2.7 Pump- och fläktdiagram ................................................................................................. 14<br />

2.7.1 Pumpkurvans utseende ............................................................................................ 15<br />

2.7.2 Pumpdiagram........................................................................................................... 16<br />

2.7.3 Fläktdiagram............................................................................................................ 17<br />

2.8 Likformighets- och affinitetslagarna .............................................................................. 18<br />

2.8.1 Likformighetslagarna............................................................................................... 18<br />

2.8.2 Affinitetslagarna ...................................................................................................... 20<br />

2.9 Specifikt varvtal.............................................................................................................. 21<br />

2.10 Dimensionslösa tal........................................................................................................ 23<br />

2.11 Systemkurva–driftpunkt ............................................................................................... 25<br />

3. PUMPAR.............................................................................................................................. 26<br />

3.1 Olika slag av pumpar...................................................................................................... 26<br />

3.1.1 Pumpar med fri strömning....................................................................................... 26<br />

3.1.2 Uppdelning av uppfordringshöjden ......................................................................... 27<br />

3.1.3 Uppdelning av volymströmmen .............................................................................. 27<br />

3.2 Uppfordringshöjd............................................................................................................ 28<br />

3.2.1 Pumpens uppfordringshöjd...................................................................................... 28<br />

3.2.2 Systemets uppfordringshöjd .................................................................................... 28<br />

3.2.3 Sughöjd.................................................................................................................... 29<br />

3.2.4 Pumpeffekt, effektbehov och verkningsgrad........................................................... 29<br />

3.2.5 Pumpkurva och pumpdiagram................................................................................. 30<br />

3.2.6 Parallelldrift av rotodynamiska pumpar .................................................................. 31<br />

3.2.7 Seriedrift av rotodynamiska pumpar........................................................................ 33<br />

3.3 Styrning av volymströmmen........................................................................................... 33<br />

3.3.1 Strypning.................................................................................................................. 34<br />

3.3.2 Varvtalsändring........................................................................................................ 34<br />

3.3.3 Skovel- och ledskenereglering................................................................................. 36<br />

i

3.3.4 Avsvarvning av pumphjulet..................................................................................... 37<br />

3.4 Kavitation ....................................................................................................................... 37<br />

3.4.1 Kavitationens inverkan på pumpens prestanda........................................................ 37<br />

3.4.2 Kavitationskriterier.................................................................................................. 38<br />

3.5 Utförande av pumpar ...................................................................................................... 39<br />

3.5.1 Hjul- och skovelformer............................................................................................ 40<br />

3.5.2 Axeltätningar ........................................................................................................... 41<br />

3.5.3 Pumphusets utförande.............................................................................................. 44<br />

3.5.4 Speciella pumpar av centrifugaltyp ......................................................................... 48<br />

3.5.5 Centrifugalpumpar med högre specifikt varvtal ...................................................... 53<br />

3.5.6 Diagonalpumpar ...................................................................................................... 53<br />

3.5.7 Axialpumpar (propellerpumpar).............................................................................. 54<br />

3.5.8 Material i pumpar .................................................................................................... 55<br />

3.6 Provning av pumpar........................................................................................................ 56<br />

4. FLÄKTAR............................................................................................................................ 57<br />

4.1 Fläktdiagram................................................................................................................... 57<br />

4.2 Dimensionslösa tal.......................................................................................................... 60<br />

4.3 Omräkning av fläktdiagramdata för olika densiteter ...................................................... 61<br />

4.4 Fläktar som ljudkälla ...................................................................................................... 62<br />

4.5 Fläktars utförande ........................................................................................................... 63<br />

4.5.1 Konstruktionstyper .................................................................................................. 63<br />

4.5.2 Exempel på utförande av radialfläkt........................................................................ 64<br />

4.5.3 Översikt av fläktars användningsområden............................................................... 65<br />

5. VATTENTURBINER ......................................................................................................... 66<br />

5.1 Fallhöjd........................................................................................................................... 66<br />

5.2 Peltonturbiner ................................................................................................................. 67<br />

5.3 Francisturbiner................................................................................................................ 69<br />

5.4 Axialturbiner................................................................................................................... 72<br />

5.5 Jämförelser mellan olika turbintyper .............................................................................. 74<br />

6. STRÖMNINGEN I SKOVELHJUL..................................................................................... 76<br />

6.1 Inledning......................................................................................................................... 76<br />

6.2 Skovlarnas och skovelgittrets uppgift............................................................................. 76<br />

6.3 Idealt strömningsförlopp................................................................................................. 76<br />

6.3.1 Radialhjul................................................................................................................. 76<br />

6.3.2 Axialhjul .................................................................................................................. 77<br />

6.4 Orsaker till skillnaden mellan verkligt och idealt strömningsförlopp ............................ 79<br />

6.4.1 Slip........................................................................................................................... 80<br />

6.4.2 Gränsskiktsströmning .............................................................................................. 81<br />

6.4.3 Avlösning................................................................................................................. 83<br />

ii

7. FÖRLUSTER OCH VERKNINGSGRADER...................................................................... 87<br />

7.1 Mekaniska förluster ........................................................................................................ 87<br />

7.2 Läckageförluster ............................................................................................................. 87<br />

7.3 Hydrodynamiska förluster .............................................................................................. 89<br />

7.4 Förlustöversikt................................................................................................................ 89<br />

7.5 Verkningsgrader ............................................................................................................. 90<br />

7.5.1 Mekanisk verkningsgrad.......................................................................................... 90<br />

7.5.2 Hydraulisk verkningsgrad........................................................................................ 91<br />

7.5.3 Totalverkningsgrad.................................................................................................. 92<br />

8. REAKTIONSGRAD ............................................................................................................ 93<br />

9. TRANSIENTA FÖRLOPP I RÖRLEDNINGAR ................................................................ 96<br />

9.1 Långsamma instationära förlopp .................................................................................... 96<br />

9.2 Snabba instationära förlopp ............................................................................................ 99<br />

9.2.1 Exempel på snabbt förlopp...................................................................................... 99<br />

9.2.2 Joukowskis ekvation.............................................................................................. 101<br />

9.2.3 Grafisk representation av Joukowskis ekvation .................................................... 102<br />

9.2.4 Grafisk lösningsmetod........................................................................................... 102<br />

APPENDIX A TEORI............................................................................................................ 114<br />

A.1 Slutna och öppna system. Kontrollvolym och kontrollyta........................................... 114<br />

A.2 Transformationssamband mellan system- och kontrollvolymsbetraktelse .................. 115<br />

A.3 Kontinuitetsekvationen (integralform) ........................................................................ 118<br />

A.4 Rörelseekvationen (integralform) ................................................................................ 120<br />

A.5 Momentekvationen (integralform)............................................................................... 122<br />

A.6 Energiekvationen (integralform). Termodynamikens första huvudsats....................... 125<br />

A.7 Likformighet ................................................................................................................ 129<br />

A.8 Axiell hastighet i axialhjul........................................................................................... 130<br />

A.9 Stagnationstrycksförlusten........................................................................................... 133<br />

SÖKORD................................................................................................................................ 134<br />

iii

1.INLEDNING<br />

"Vattnet är ett av skapelsens stora under och utgör i sitt ständiga kretslopp i naturen en ovärderlig<br />

energikälla, som i själva verket är en grundförutsättning för hela vår tillvaro. Vi har<br />

därför anledning att ödmjukt begrunda egenskaperna hos detta element, med dess förmåga att<br />

göra tjänst som medium vid transport, ackumulering och omvandling av energi i olika former.<br />

Ett av vattnets egenskaper är dess förmåga att tjänstgöra som bärare av lägesenergi med<br />

dess omvandlingsformer tryckenergi och rörelseenergi och det är utnyttjandet av denna egenskap<br />

i turbiner och pumpar, som bl.a. kommer att behandlas i det följande”. 1<br />

Luften, vilken liksom vattnet, är ett av de fyra elmenten, transporteras med hjälp av fläktar.<br />

Så länge tryckändringarna är små beräknas fläktar på samma sätt som pumpar varför dessa<br />

behandlas tillsammans i föreliggande kompendium.<br />

1.1 <strong>Strömningsmaskiner</strong>s indelning<br />

Vattenturbiner, pumpar och fläktar benämnes med ett gemensamt namn för hydrauliska<br />

strömningsmaskiner. Karakteristiskt för dessa är att densitetsändringarna är försumbara. Det<br />

vidare begreppet strömningsmaskiner omfattar även de termiska strömningsmaskinerna där<br />

densitetsändringarna beaktas.<br />

<strong>Strömningsmaskiner</strong> indelas vanligen med hänsyn till om mekaniskt arbete uppoffras eller<br />

utvinns. <strong>Strömningsmaskiner</strong> där arbete uppoffras benämnes vanligen arbetskrävande maskiner<br />

medan strömningsmaskiner där arbete utvinns kallas vanligen arbetsgivande maskiner, se<br />

fig. 1.1.1.<br />

<strong>Strömningsmaskiner</strong> Arbetskrävande Arbetsgivande<br />

<strong>Hydrauliska</strong> Pumpar<br />

fläktar<br />

1<br />

Vattenturbiner<br />

Termiska Kompressorer Ångturbiner<br />

gasturbiner<br />

Omvandlingen av energi från mekanisk till hydraulisk och vice versa sker i strömningsmaskinen<br />

genom växelverkan mellan fluiden och rotorn. Denna är utformad med skovlar som ändrar<br />

såväl fluidens strömningshastighet som riktning. Skovlarnas utformning varierar mycket.<br />

Beroende på vätskans huvudriktning vid passagen av skovelgittret erhålles ett antal konstruktionsmässigt<br />

skilda typer av strömningsmaskiner. Sker passagen i ett plan vinkelrätt mot rotoraxeln<br />

talar man om radialmaskiner. Sker passagen av skovlarna så avståndet mellan en<br />

strömmande partikel och rotoraxel inte förändras (dvs huvudriktningen är parallell med rotoraxeln)<br />

talar man om axialmaskiner. Ett mellanting mellan dessa utgörs av diagonalmaskinerna.<br />

1 Ur kompendium i Läran om vattenmotorer och pumpar av Magnus Oledal professor vid KTH 1946–65.

Figur 1.1.1<br />

2

Figur 1.1.2<br />

3

1.2 Vanliga utförandeformer<br />

De i kompendiet aktuella strömningsmaskinerna berörs under denna punkt endast kortfattat<br />

för att inledningsvis ge en orientering kring de vanligaste utförandena av varje maskintyp.<br />

1.2.1 Pumpar<br />

Pumpar utnyttjas i huvudsak för transport av vätskor. Detta innebär att pumpar är strömningsmaskiner<br />

av arbetskrävande typ där det erforderliga arbetet vanligen levereras av en<br />

elektrisk motor.<br />

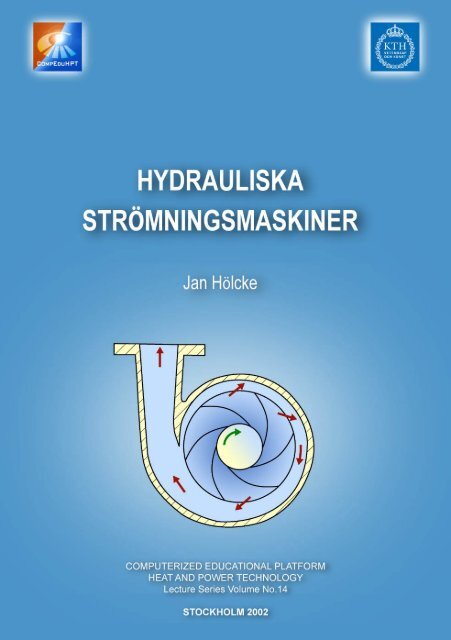

Figur 1.2.1 Centrifugalpump<br />

Pumpar tillverkas i radial- och axialutförande (centrifugal- respektive propellerpumpar). Vanliga<br />

utföranden visas i figur 1.2.1 och figur 1.2.2. Centrifugalpumpar kommer till användning<br />

vid förhållandevis små volymströmmar och stora specifika energiändringar hos fluiden medan<br />

propellerpumpar är aktuella vid stora volymströmmar och små specifika energiändringar.<br />

Figur 1.2.2 Propellerpump<br />

4

Centrifugalpumpens arbetssätt kan i korthet beskrivas enligt följande. I pumphjulet påverkas<br />

vätskan av krafter från pumphjulets skovlar vilket medför en ökning av vätskans totala specifika<br />

energi (totala energiinnehållet per massenhet). Vätskan lämnar pumphjulet för att<br />

strömma ut i det omgivande spiralformade huset, ofta med hög hastighet. Pumphuset skall<br />

således nedbringa vätskans hastighet och under detta förlopp omvandla viss del av rörelseenergin<br />

till tryck i utloppsdelen (tryckstudsen). Därför är utloppsdelen utformad med ökande<br />

tvärsnittsarea i strömningsriktningen, s.k. diffusor. Det kan även vara försett med fasta skovlar,<br />

s.k. ledskovlar.<br />

Då vätska strömmar ut ur pumpen uppkommer i inloppet ett undertryck vilket medför<br />

inströmning av vätska genom pumpens sugledning till pumphjulets centrum.<br />

Axialpumpar eller propellerpumpar kan utföras med fasta eller vridbara löpskovlar.<br />

Omställningen av skovelbladen sker via en i pumphjulets nav inbyggd mekanism. Som framgår<br />

av figur 1.2.2 förses partiet nedströms löpskovelbladen med ledskovlar. Därigenom kan<br />

den av rotorn genererade rotationen hävas och omvandlas till tryck (jfr diffusorverkan hos en<br />

centrifugalpump).<br />

1.2.2 Fläktar<br />

Fläktars funktion och konstruktion överensstämmer i allt väsentligt med pumparnas. Man talar<br />

följaktligen om fläktar av radial- och axialtyp. Fläktens uppgift är som tidigare påpekats att<br />

ombesörja gastransport. Den nyttiga delen av totala specifika energiändringen över fläkthjulet<br />

uttrycks med hjälp av totaltrycksändringen $(p_0 = p + p_{dyn )$ över fläkten. Sålunda<br />

redovisas fläktens arbetsförmåga i ett fläktdiagram där totaltrycksändringen ges som funktion<br />

av volymströmmen.<br />

Många radialfläktar arbetar med mycket små tryckändringar varför skovlarnas radiella<br />

utbredning i dessa fläktar är mycket liten.<br />

1.2.3 Vattenturbiner<br />

Vattenturbiner tillhör gruppen av arbetsgivande maskiner. Detta innebär att de i naturen förekommande<br />

vattenfallen nyttiggörs på sådant sätt att vattnets lägesenergi utvinns i form av<br />

mekaniskt arbete. Nivåskillnaden i vattenfallen och vattenföringen (volymströmmen) utgör ett<br />

mått på möjligt effektuttag.<br />

Vattenturbiner förekommer i olika konstruktiva utföranden betingade av tillgänglig fallhöjd.<br />

De vanligaste utförandena är pelton-, francis- och kaplanturbinen. Se figurerna 1.2.3 -<br />

1.2.5.<br />

Peltonturbinen installeras företrädesvis i de fall där stora nivåskillnader förekommer.<br />

Vattnet accelereras i turbinens munstycke till följd av den rådande tryckskillnaden över<br />

munstycket. Strålen, eller strålarna, om flera munstycken utnyttjas, träffar det friliggande<br />

turbinhjulets skovlar, varvid strålen omlänkas under utövande av en mot röreslemängsändringen<br />

proportionell kraft på den omlänkande skoveln. Skovlarna är utformade som dubbla<br />

skopor. Strålen träffar centrum av skoveln och delas mitt itu av den skarpkantade vägg som<br />

förenar de symmetriska skovelhalvorna.<br />

Peltonturbinens effekt kan styras genom att arean hos vattenstrålen begränsas med en i<br />

munstycket inplacerad nål.<br />

5

Figur 1.2.3 Peltonturbin med två munstycken<br />

Figur 1.2.4 Francisturbin Figur 1.2.5 Kaplanturbin<br />

Francis- och kaplanturbinerna utgör vattenturbiner med konstruktiva likheter med diagonalpumpar<br />

respektive propellerpumpar. Således har Francisturbinen ett spiralformat hus varifrån<br />

vattnet leds i tangentiell- radiell riktning till turbinhjulet via vridbara ledskenor. Francishjulets<br />

fasta skovlar är placerade mellan hjulnavet och en yttre ring. Vattnet bortföres från turbinhjulet<br />

via ett sugrör vilket utformas så att diffusorverkan uppkommer, möjliggörande en<br />

omvandling av rörelseenergin i turbinhjulets utlopp till tryck. Francisturbinen utnyttjas för<br />

medelstora fallhöjder.<br />

Kaplanturbinens vattentillströmning sker genom ett spiralhus med ledskenor. De vridbara<br />

skovelbladen anströmmas i tangentiell-axiell riktning. Skovlarna är liksom vid propellerpumpar<br />

placerade på ett nav. Skovelvinklarna är av betydelse för turbinens verkningsgrad och<br />

inställes av en kombinator på gynnsammaste värdet för varje volymström och fallhöjd. Vattnet<br />

avleds efter passage av turbinhjulet genom ett sugrör. Kaplanturbiner utnyttjas vid låga fallhöjder.<br />

6

2. GRUNDLÄGGANDE TEORI<br />

I detta avsnitt behandlas de grundläggande definitioner och ekvationer som behövs för att<br />

matematiskt beskriva strömningsmaskiners egenskaper. Avsnittet innehåller inga härledningar<br />

utan den ambitiöse läsaren hänvisas till appendix A.<br />

2.1 Hastighetstrianglar<br />

Då en fluid strömmar genom ett roterande skovelhjul uppstår ett komplicerat hastighetsfält<br />

vilket behandlas ytterligare i kapitel 4. Vid enklare analys av strömningsmaskiner använder<br />

man sig av medelhastigheter i olika snitt. Speciellt följande tre hastigheter används ofta:<br />

1. Rotorns periferihastighet u<br />

2. Fluidens relativhastighet, d.v.s. hastigheten relativt rotorn w<br />

3. Fluidens absoluthastighet, d.v.s. hastigheten relativt omgivningen c<br />

Relationen mellan dessa är<br />

c = u + w<br />

Av speciellt intresse är hastighetstrianglar i in- respektive utlopp. De markeras med index 1<br />

respektive 2.<br />

Figur 2.1.1 Hastighetstrianglar<br />

I detta sammanhang skall även förklaras vad som avses med absoluthastighetens meridiankomposant<br />

cm (meridianhastigheten). Med en meridian menas den kurvlinje som uppstår i<br />

skärningen mellan en rotationsyta och ett plan genom rotationsaxeln. I figur 2.1.1 visas en<br />

pumpkanal med krökt inloppsparti. Medelströmytans skärning med ett axialplan (dvs en<br />

strömlinjes cirkelprojektion) bildar här en meridian betecknad med m—m. Meridianhastig-<br />

7

heten cm är då absoluthastighetens projektion på meridiantangenten i den aktuella punkten och<br />

relationen mellan cm och absoluthastighetens radialkomposant cr blir<br />

cr= cm⋅cosδ<br />

där δ är vinkeln mellan radien och meridiantangenten.<br />

Vidare bör påpekas att vinkeln β1, såväl i pumphjul enligt figur 2.1.1a som i figur 2.1.1b<br />

är vinkeln mellan u1:s och w1:s verkliga riktningar, dvs β1 ligger alltid i ett tangentplan till<br />

strömytan, vilket i specialfallet enligt figur 2.1.1a sammanfaller med radialplanet. Skovelprofilen<br />

vill man emellertid av tillverkningsskäl helst kunna rita upp i ett snitt vinkelrätt mot<br />

axeln och man måste då ha reda på β1:s projektion β’1 på radialplanet.<br />

tan β′ = tan β ⋅cosδ<br />

1 1 1<br />

Vinkeln α definieras som vinkeln mellan u och c , se figur 2.1.1.<br />

2.2 Kontinuitetsekvationen<br />

Ett vanligt antagande i strömningsmaskintekniken är att strömningen sker endimensionellt.<br />

Detta innebär att strömningsfältet endast beror av läget längs strömningsriktningen och är<br />

konstant i plan tvärs strömningen. Ett annat vanligt antagande är att stationära förhållanden<br />

råder, dvs hastigheten i en punkt förändras inte med tiden. Studeras hydrauliska strömningsmaskiner<br />

betraktas på grund av definitionen av dessa, densiteten som konstant. Under dessa<br />

förutsättningar kan kontinuitetsekvationen skrivas<br />

c ⋅ A = c ⋅ A<br />

nin in nutut cin och cut är hastigheten, in i, respektive, ut ur, kontrollvolymen över ytorna Ain och Aut. cn in<br />

och cn ut är de båda hastigheternas komposanter vinkelrätt mot respektive yta, dvs<br />

normalkomposanterna.<br />

Figur 2.2.1<br />

Exempel Tillämpa kontinuitetsekvationen för att bestämma utloppshastigheten i ett axialhjul<br />

där inströmningen sker med en rent axiell hastighet på 2 m/s. Skovlarna är så utformade att<br />

utströmningen sker i en riktning α2 = 30°. Skovelradier i in- och utlopp är lika stora.<br />

8

Lösning Samma skoveldimensioner i in- respektive utlopp gör att Ain = Aut. Kontinuitetsekvationen<br />

sönderfaller härvid till cin = cut. Se figur 2.2.1b!<br />

c = c ⋅sinα<br />

c<br />

nut ut<br />

ut<br />

2<br />

cn c<br />

ut nin<br />

= = =<br />

° =<br />

2<br />

4 m / s<br />

sin α sin α sin 30<br />

2 2<br />

2.3 Impulslagen<br />

Den kraft som fluiden i en kontrollvolym måste utsättas för, för att en hastighetsändring (till<br />

riktning och/eller belopp) skall åstadkommas beräknas vanligtvis med hjälp av impulslagen.<br />

F = m( c −c<br />

) (2.3.1)<br />

9<br />

ut in<br />

Denna är ett specialfall av rörelseekvationen i integralform, se appendix A.4, och gäller stationär,<br />

endimensionell strömning. Den gäller vid såväl kompressibel som inkompressibel strömning.<br />

Exempel Beräkna kraften på ett peltonhjul. Data enligt figur 2.3.1.<br />

Figur 2.3.1<br />

Lösning<br />

w1 = w2<br />

(öppen strömning)<br />

c1 = u1 + w1<br />

32 = 15 + w1<br />

w1<br />

= 32 − 15 = 17 m/s<br />

w2x= w2<br />

⋅ cos β2<br />

= 17 ⋅ cos 165°= −16,<br />

42<br />

Av symmetriskäl balanserar krafterna i y-led ut varandra.<br />

x-komponenterna i impulslagen ger<br />

F = m( c −c<br />

)<br />

x xut xin<br />

m/s

Massflödet kan beräknas<br />

m= A ⋅c ⋅ ρ = 30 ⋅10 ⋅32 ⋅ 10 = 96 kg/s<br />

1 1<br />

om densiteten sätts till1000 kg/m 3<br />

10<br />

−4<br />

3<br />

Fx = 96 ⋅( −16, 42 − 17) = −3208<br />

N<br />

Impulslagen ger den kraft som vätskan utsätts för av skovlarna. Skovlarna utsätts, av vätskan,<br />

för en lika stor men motriktad kraft. Således är<br />

Fskovel = 3208 N<br />

2.4 Impulsmomentekvationen<br />

För att beräkna det moment på ett skovelhjul, som växelverkan mellan fluiden och skovlarna<br />

ger upphov till, används impulsmomentekvationen (A.5.8) i appendix A.5.<br />

M = m⋅( r cθ −r<br />

cθ<br />

)<br />

(2.4.1)<br />

z ut ut in in<br />

Denna ekvation gäller vid stationär endimensionell strömning. Momentet är resultatet av såväl<br />

tryck- som friktionskrafter i skovelkanalerna.<br />

Figur 2.4.1 Radialfläkthjul<br />

Exempel. Beräkna momentet på ett radialfläkthjul enligt figur 2.4.1. Vinkelfrekvensen är<br />

150 rad/s.<br />

Lösning.<br />

Massflödet beräknas :<br />

”Standarddensiteten” för luft är 1,2 kg/m 3 .<br />

m= ρAc 11n = ρ2πrbc 1 1n<br />

=<br />

= 1, 2 ⋅2π⋅0, 150 ⋅0, 400 ⋅ 10 = 4, 52 kg / s

Hastighetstriangel i utloppet:<br />

u2 = ω r2<br />

= 150 ⋅ 0, 175 = 26, 25 m /s<br />

Kontinuitetsekvationen ger<br />

Ac 11n = A2c2n eller<br />

Ac = A c<br />

11r 2 2r<br />

där index n står för normalriktningen till arean och r<br />

för radiell riktning.<br />

cθut söks:<br />

2πrbc 1 1r= 2πr2bc2r<br />

r<br />

c c 1<br />

2r 1r<br />

10<br />

r<br />

150<br />

= = ⋅ = 857 , m/s<br />

175<br />

2<br />

Periferihastigheten u är riktad i θ-led och<br />

snitt 2 läggs normalt i utloppet. Därför<br />

betecknas cθut vanligtvis c2u.<br />

men<br />

c = u −w ⋅cos β<br />

2u2 2 2<br />

tan β2<br />

= 2<br />

2<br />

2 = 2<br />

tan β2<br />

= 2<br />

2<br />

<br />

2 = 2 − 2<br />

tan β<br />

857 ,<br />

= 26, 25 − 2313 ,<br />

tan 70°<br />

=<br />

w r<br />

w u<br />

c<br />

w r<br />

u<br />

c r<br />

w u<br />

c<br />

c u u r m/s<br />

2<br />

Hastigheten i inloppet c1 är rent radiell varför cθin ≡ c1u=<br />

0<br />

Momentet:<br />

c2r<br />

M = 4, 52 ⋅( 0, 175⋅2313 , −0, 150 ⋅ 0) = 18, 3 Nm<br />

Friktion mellan fläkthjulet och omgivningen samt i lagringar gör att det moment som måste<br />

tillföras fläkten är större än det ovan beräknade.<br />

11<br />

β2<br />

w:s riktning<br />

w2 c2r = w2r = 8,6 m/s<br />

c2<br />

w2<br />

u2<br />

u2 = 26 m/s<br />

u2<br />

c2u w2u = w2⋅cos β2<br />

Figur 2.4.2

Figur 2.5.1<br />

2.5 Eulers ekvation<br />

Beteckna det arbete som i skovelkanalen överförs mellan fluiden och hjulet då axeln vrider sig<br />

vinkeln ∆θ med ∆Eskovel. Då gäller<br />

∆E = M ⋅∆θ skovel z<br />

För det fall att rcθ ej varierar över ytorna Ain och Aut kan ekvation (2.4.1) utnyttjas för att<br />

beräkna skovelarbetet.<br />

eller med andra beteckningar<br />

Massflödet kan tecknas<br />

vilket ger<br />

∆Eskovel = m( rutcθut −rincθin<br />

) ∆θ<br />

∆E = m( r c −rc<br />

) ∆<br />

∆E<br />

skovel 2 2u 1 1u θ<br />

m<br />

m =<br />

t<br />

∆<br />

∆<br />

∆m⋅∆θ = ( rc 2 2 − rc 1 1)<br />

∆t<br />

skovel u u<br />

Inför beteckningen εskovel för specifika skovelarbetet. För detta gäller<br />

Men u = ω⋅r varför uttrycket kan skrivas<br />

∆E<br />

ε skovel<br />

skovel = = ω(<br />

rc 2 2u −rc<br />

1 1u)<br />

∆m<br />

εskovel = uc 2 2u−uc 1 1 u<br />

(2.5.1)<br />

12

Detta samband kallas för Eulers ekvation för strömningsmaskiner och är giltigt för:<br />

1. stationära förhållanden<br />

2. kompressibel eller inkompressibel strömning<br />

3. kontrollvolymsgeometrier där produkten r⋅cu är approximativt konstant över ut- och<br />

inströmningsareorna<br />

4. såväl friktionsfri som friktionsbehäftad strömning i skovelkanalerna<br />

Exempel. Bestäm hur stor energi per massenhet som vattnet erhåller då det pumpas genom en<br />

centrifugalpump med data enligt figur 2.5.1.<br />

Lösning. Inströmningen i skovelhjulet sker rent radiellt varför c1u är noll, dvs andra termen i<br />

Eulers ekvation försvinner. Kontinuitetsekvationen ger<br />

Hastighetstriangel i utloppet<br />

u2 = r2<br />

⋅ ω = 0, 070 ⋅ 150 = 10, 5 m /s<br />

w<br />

w2r = c2n<br />

tan β 2 =<br />

w<br />

2r<br />

2u<br />

w<br />

w r<br />

2u<br />

= 2<br />

2<br />

176<br />

= 484<br />

20°<br />

c u w 10 5 4 84 5 66<br />

=<br />

tan β<br />

,<br />

, m / s<br />

tan<br />

= − = , − , = , m / s<br />

2u 2 2u<br />

Eulers ekvation<br />

cn Ain = c A<br />

in nutut ⋅ ⋅ ⋅ = cn<br />

⋅ ⋅ ⋅<br />

cn<br />

= ⋅ ⋅<br />

2 2π 0, 037 0, 025 2 2π 0, 070 0, 015<br />

2 0, 037 0, 025<br />

2<br />

= 176 , m /s<br />

0, 070 ⋅ 0, 015<br />

ε<br />

ε<br />

skovel 2 2u 1 1u<br />

skovel<br />

= uc −uc<br />

= 10, 5⋅5, 66 −5, 55⋅ 0 = 59, 4 Nm / kg<br />

Svar: Skovlarna överför 59,4 J till varje kg vatten som strömmar genom pumpen.<br />

2.6 Energiekvationen<br />

För ett öppet system, med stationär och 1-dimensionell strömning och ett inkompressibelt<br />

medium, kan energiekvationen, eller termodynamikens första sats, skrivas på följande sätt:<br />

ε<br />

a<br />

2<br />

c p<br />

= + gz + −εf<br />

2 ρ<br />

13<br />

w 2 c 2 1,76 m/s<br />

in<br />

ut<br />

(2.6.1)<br />

Den mekaniska energi man får ut genom axeln är skillnaden i ”nyttig” energi hos vätskan i in-<br />

och utloppet minskat med förlusterna, εf. Förlustenergin återfinns som en temperaturhöjning<br />

20°<br />

10,5 m/s c 2u

hos utströmmande fluid eller som bortledning av värme genom strömningsmaskinens väggar.<br />

Se även appendix A.6.<br />

Exempel. Beräkna vilken axeleffekt man kan förvänta sig från en Francisturbin med följande<br />

data<br />

c1 = 10 m/s c2 = 3 m/s<br />

β1 = 20 ° β2 = 90 °<br />

d1 = 4 m d2 = 1,5 m<br />

p1 = 200 kPa p2 = -32 kPa<br />

z1 = 4,5 m z2 = 3 m<br />

b1 = 1 m ρH2O = 998 kg/m 3<br />

Förlusterna beräknas uppgå till 25 J/kg genomströmmat vatten.<br />

Lösning.<br />

ε<br />

ε<br />

ε<br />

c p c p<br />

= + g⋅ z + − − g⋅z − 2<br />

1<br />

2 −ε<br />

2 ρ 2 ρ<br />

1<br />

a f<br />

2<br />

1 2 2<br />

a<br />

a<br />

2 3 2 3<br />

10<br />

=<br />

2<br />

200 ⋅10<br />

+ g⋅ 45 , +<br />

998<br />

3<br />

−<br />

2<br />

32 ⋅10<br />

− g⋅<br />

3 +<br />

998<br />

= 268 J / kg<br />

Den totala axeleffekten ges av Pa = ε a ⋅m.<br />

Med m= ρ Aincnerhålls in<br />

Pa = 268 ⋅998 ⋅ ⋅4⋅1⋅10 ⋅ 20°= 11 5⋅10 6<br />

π sin , W<br />

Svar. Axeleffekten bör bli ca 11,5 MW.<br />

14<br />

− 25<br />

2.7 Pump- och fläktdiagram<br />

Pumpar och fläktar omvandlar mekanisk energi till fluid energi. För en viss strömningsmaskin<br />

är denna omvandling direkt beroende av de driftförhållanden som strömningsmaskinen arbetar<br />

under. Största inverkan har varvtalet, volymströmmen och fluidens densitet.<br />

(<strong>Strömningsmaskiner</strong> används normalt till lågviskösa fluider och det finns ingen generell teori<br />

som beskriver verkningsgradens försämring med ökad viskositet). Den nyttiga specifika energiökning<br />

hos fluiden, εp, som strömningsmaskinen åstadkommer, presenteras i allmänhet som<br />

en funktion av volymströmmen i ett pump- eller fläktdiagram. Den nyttiga specifika energiökningen<br />

tecknas<br />

ε<br />

p<br />

2<br />

p c<br />

= + + gz<br />

ρ 2<br />

utloppsfläns<br />

inloppsfläns<br />

(2.7.1)<br />

Beroende på strömningsmaskinens utförande och då speciellt skovelformen får kurvan över<br />

energiökningen olika utseenden, vilket skall studeras närmare i följande avsnitt. Denna härledning<br />

är giltig för såväl pumpar som fläktar men för att texten inte skall bli onödigt tungläst<br />

genomförs den endast för pumpfallet.

2.7.1 Pumpkurvans utseende<br />

I detta avsnitt skall studeras hur några parametrar i pumpkonstruktionen påverkar<br />

pumpkurvans utseende. De viktigaste är skovelvinkeln i utloppet, skovelantalet och<br />

strömningsförlusterna i pumpen.<br />

Först studeras hur skovelvinkeln påverkar energiökningen som funktion av volymströmmen.<br />

Energiöverföringen mellan skovlarna och vätskan ges av Eulers ekvation<br />

= uc −uc<br />

εskovel 2 2u 1 1 u<br />

Förutsätts att inströmningen sker utan rotation, vilket är normalt, är c1u = 0. Den andra termen<br />

i Eulers ekvation försvinner då.<br />

Periferihastigheten, u2, är konstant för en given pump vid konstant varvtal och är således<br />

av underordnat intresse. Det återstår därför att härleda hur c2u beror av volymströmmen.<br />

Figur 2.7.1 a. Hastighetstrianglar i utloppet av ett pumphjul. b. Specifika skovelarbetet som<br />

funktion av volymströmmen med skovelvinkeln β2 som parameter.<br />

Relationen mellan meridianhastigheten, c2m, och volymströmmen, Q, kan skrivas<br />

c<br />

2m<br />

Q Q<br />

= =<br />

A πDb<br />

2 2 2<br />

Ur hastighetstriangeln i figur 2.7.1a kan c2u bestämmas.<br />

c<br />

c u u m<br />

2 = 2<br />

2 −<br />

tan β<br />

Det specifika skovelarbetet kan således tecknas<br />

ε<br />

s<br />

2 uc m<br />

u<br />

= u − 2 2 2<br />

= u − 2<br />

2 2 ⋅Q<br />

tan β πDb tan β<br />

2<br />

15<br />

2<br />

2 2 2<br />

(2.7.2)<br />

Denna funktion finns grafiskt åskådliggjord i figur 2.7.1b. Från denna teoretiska pumpkurva<br />

uppkommer vissa avvikelser i det verkliga fallet, dels på grund av att strömningen inte följer<br />

skovlarna och dels på grund av strömningsförluster.

Hade ett pumphjul ett oändligt antal skovlar skulle strömningen naturligtvis vara tvungen<br />

att följa skovelvinkeln. I verkligheten är antalet skovlar begränsat (vanligtvis 1−9 st). Mellan<br />

skovlarna uppstår en virvel överlagrad huvudströmmen. Härigenom minskas den verkliga<br />

utströmningsvinkeln β2 vilket medför att energiökningen hos vätskan blir mindre än den<br />

teoretiska med oändligt antal skovlar, kurvorna 1 och 2 i figur 2.7.2. Denna prestandasänkning<br />

utgör ingen energiförlust ty axelmomentet och därmed ingående effekten sänks med<br />

motsvarande belopp.<br />

Strömningsförlusterna utgörs av störningsförluster och friktionsförluster. Väggfriktionen,<br />

kurva 3, som ökar kvadratiskt med volymströmmen Q reducerar kurvan 2 till 4. Störningsförlusterna<br />

beror i huvudsak på att anströmningen mot skovlarna endast är gynnsam vid<br />

konstruktionsvolymströmmen. Då är relativhastigheten parallell med skoveln i inloppet. Vid<br />

såväl större som mindre volymström blir anströmningen sned med ökade förluster som följd,<br />

se kurva 5. Dessa störningar i strömningen reducerar kurva 4 till kurva 6, som ger en bild av<br />

en verklig pumpkurva. Pumpkurvan kan vara stabil − heldragen kurva 6 − eller labil −<br />

streckad kurva 6' − då olika pumpar alltefter konstruktionen ger olika utseende på störningsförlustkurvan,<br />

5− 5'.<br />

Figur 2.7.2 Reduktion av teoretisk pumpkurva på grund av förluster m.m.<br />

2.7.2 Pumpdiagram<br />

Den huvudsakligaste arbetsuppgiften för pumpar var vid deras tillkomst att uppfordra vatten<br />

från någon lägre liggande nivå till någon högre belägen. Detta medförde att nivåskillnaden<br />

syntes utgöra ett naturligt och praktiskt mått på pumpens arbetsförmåga. Den ”nyttiga” energi<br />

som pumpar överför till vätskan redovisas därför som en uppfordringshöjd. Uppfordringshöjden<br />

erhålls som fluidens specifika energiökning dividerad med jordaccelerationen, jämför<br />

med ekvation (2.7.1).<br />

H<br />

= P<br />

g<br />

ε<br />

16<br />

(2.7.3)

Uppfordringshöjden presenteras i diagram, pumpdiagram, som funktion av volymströmmen.<br />

Ofta ritar man även upp verkningsgradskurva, effektbehovskurva och kurva över pumpens<br />

kavitationskänslighet (NPSH-kurva), figur 2.7.3. Verkningsgraden definieras som kvoten<br />

mellan pumpens nyttiga effekt och axeleffekten.<br />

Efter den driftpunkt vid vilken bästa verkningsgrad erhålls anges pumpens nominella<br />

data, i figuren markerad med Qn och Hn vartill kommer varvtalet n, vid vilket diagrammets<br />

värden erhållits.<br />

Figur 2.7.3 Pumpdiagram, uppfordringshöjd − H, verknignsgrad − η, axeleffekt – P och<br />

kavitationskänsligheten – NPSH, som funktioner av volymströmmen.<br />

2.7.3 Fläktdiagram<br />

I fläktdiagram visas den till gasen överförda ”nyttiga” energin som en totaltrycksökning<br />

∆p0 = ρε P , jämför (2.7.1). Detta behandlas vidare i kapitel 4. Ofta finns det ett flertal<br />

fläktkurvor som visar prestanda vid olika varvtal. Fläktdiagram innehåller normalt även ett<br />

antal belastningslinjer. Utefter dessa är förhållandet mellan totaltrycksökningen och<br />

dynamiska trycket konstant. I fläktdiagram finns vanligtvis även kurvor över erforderlig<br />

axeleffekt samt av fläkten alstrat buller.<br />

Figur 2.7.4 Fläktdiagram ( BAHCO)<br />

17

2.8 Likformighets- och affinitetslagarna<br />

Med hjälp av affinitets- och likformighetslagarna kan man utföra omräkningar mellan olika<br />

varvtal och olika stora strömningsmaskiner.<br />

Affinitetslagarna kommer till användning vid beräkning av pumpsystem där man skall<br />

styra volymströmmen genom att variera varvtalet på pumpen.<br />

Likformighetslagarna används vid konstruktion av en strömningsmaskin då man har data<br />

för en något större eller mindre, och med den tilltänkta, likformig enhet. Likformighetslagarna<br />

används också vid planering och utvärdering av modellförsök vid utveckling av stora enheter.<br />

Villkoret för att provningsresultaten från en strömningsmaskin skall vara tillämpbara på<br />

en annan maskin är att fluiden vid passage av den ena maskinen uppträder och påverkar<br />

maskinen likformigt med vad som inträffar vid passage av den andra. Detta innebär bl.a. att<br />

hastigheterna i likabelägna punkter skall stå i ett givet förhållande dvs att kinematisk<br />

likformighet skall föreligga. Partikelbanorna bestämmes emellertid av de krafter som påverkar<br />

partiklarna. Nödvändigt för att uppnå kinematisk likformighet är således att även krafterna<br />

står i ett givet förhållande i likabelägna punkter, d.v.s. att dynamisk likformighet föreligger.<br />

Vidare innebär villkoret kinematisk likformighet att maskinerna skall vara geometriskt<br />

likformiga.<br />

Man skall här observera att den geometriska likformigheten skall omfatta icke endast<br />

rotorn utan även strömningsmaskinens hus med dess inlopp och utlopp. En utförligare genomgång<br />

av likformighetsbegreppet återfinnes i appendix A.7.<br />

2.8.1 Likformighetslagarna<br />

Såsom påpekats i inledningen av detta avsnitt måste kinematisk likformighet föreligga för att<br />

omräkningar från en strömningsmaskin till en annan skall vara möjliga. Detta medför att<br />

hastighetstrianlgarna i likabelägna punkter i de båda enheterna måste vara likformiga. Exempelvis<br />

skall hastighetstriangeln i utloppet på ett pumphjul, A, vara likformig med hastighetstriangeln<br />

i ett annat pumphjul, B.<br />

Periferihastigheten beräknas:<br />

d 2π<br />

u = rω=<br />

⋅ ⋅n<br />

2 60<br />

Beteckna förhållandet mellan periferihastigheterna i de båda hjulen med k.<br />

u<br />

k A rAω<br />

= = A =<br />

u r ω<br />

B<br />

B B<br />

d A ⋅2<br />

260 ⋅<br />

d B ⋅2<br />

260 ⋅<br />

Men är hastighetstrianglarna likformiga gäller även<br />

samt<br />

w<br />

w<br />

A<br />

B<br />

c<br />

c<br />

A<br />

B<br />

18<br />

π<br />

⋅ n<br />

π<br />

⋅ n<br />

A<br />

B<br />

u d n<br />

= A = A A = k<br />

u d n<br />

B<br />

B B<br />

u d n<br />

= A = A A = k<br />

u d n<br />

B<br />

B B<br />

Samma förhållande måste även råda mellan c:s komposanter<br />

d n<br />

=<br />

d n<br />

A A<br />

B B<br />

(2.8.1)

c<br />

c<br />

uA<br />

uB<br />

c<br />

= k och mA = k<br />

c<br />

Figur 2.8.1<br />

Eulers ekvation (2.5.1) och ekvation (2.7.3) ger<br />

Hg = = u c −uc<br />

19<br />

mB<br />

εskovel 2 2u 1 1 u<br />

Under förutsättning att de båda strömningsmaskinernas verkningsgrader är lika kan förhållandet<br />

mellan uppfordringshöjderna skrivas<br />

eller<br />

H<br />

H<br />

A<br />

B<br />

ε A u c − u c<br />

= =<br />

ε u c − u c<br />

B<br />

2A 2uA 1A 1uA<br />

2B 2uB 1B 1uB<br />

H<br />

H<br />

Volymströmmen som till exempel kan tecknas<br />

A<br />

B<br />

ku kc − ku kc<br />

=<br />

u c − u c<br />

2B 2uB 1B 1uB<br />

2B 2uB 1B 1uB<br />

= k<br />

2 2<br />

A A<br />

2 2<br />

B B<br />

(2.8.2)<br />

d n<br />

=<br />

d n<br />

Q = Av =πd2b2c2 m<br />

kan omräknas med hjälp av volymströmsförhållanet<br />

Q<br />

Q<br />

A<br />

B<br />

d b c<br />

=<br />

d b c<br />

π<br />

π<br />

2A 2A 2mA<br />

2B 2B 2mB<br />

På grund av den geometriska likformigheten är breddförhållandet lika med diameterförhållandet.<br />

Sedan tidigare vet vi även att hastighetsförhållandet är k (2.8.1). Volymströmsförhållandet<br />

kan därför tecknas<br />

Q<br />

Q<br />

A<br />

B<br />

3<br />

A A<br />

d n<br />

=<br />

3<br />

d n<br />

B B<br />

2<br />

(2.8.3)<br />

Effekten är produkten av specifika energiökningen och massflödet, ε ⋅ m , vilket är<br />

proportionellt mot QH. Effektförhållandet kan därför skrivas

P<br />

P<br />

A<br />

B<br />

Q<br />

=<br />

Q<br />

A<br />

B<br />

H<br />

H<br />

A<br />

B<br />

d<br />

=<br />

d<br />

20<br />

3<br />

A<br />

3<br />

B<br />

n<br />

n<br />

A<br />

B<br />

d<br />

⋅<br />

d<br />

2<br />

A<br />

2<br />

B<br />

n<br />

n<br />

2<br />

A<br />

2<br />

B<br />

5 3<br />

P A d A nA<br />

= (2.8.4)<br />

P 5 3<br />

B d B nB<br />

Vid måttliga diameter- och varvtalsvariationer varierar verkningsgraden obetydligt, men vid<br />

modellförsök måste hänsyn till skaleffekter tas.<br />

2.8.2 Affinitetslagarna<br />

Affinitetslagarna beskriver förändringarna i uppfordringshöjd och volymström hos en och<br />

samma strömningsmaskin då den går med olika varvtal. De utgör ett specialfall av likformighetslagarna<br />

och erhålles genom att sätta diameterförhållandet till 1.<br />

Affinitetslagarna lyder:<br />

1. Uppfordringshöjden är direkt proportionell mot varvtalets kvadrat.<br />

och<br />

2. Volymströmmen är direkt proportionell mot varvtalet.<br />

eller formelmässigt<br />

och<br />

H<br />

H<br />

1<br />

2<br />

Q<br />

Q<br />

1<br />

2<br />

n<br />

= (2.8.5)<br />

n<br />

1 2<br />

2 2<br />

n<br />

= 1<br />

(2.8.6)<br />

n<br />

Då varvtalet ändras kommer alltså H och Q, vid likformiga hastighetstrianglar, att förändras,<br />

men hur ligger punkter med likformiga hastighetstrianglar i ett pumpdiagram?<br />

Elimineras varvtalsförhållandet ur ekvationerna (2.8.5) och (2.8.6) erhålls<br />

H<br />

H<br />

1<br />

2<br />

Q<br />

H<br />

H<br />

Q<br />

Q Q<br />

= eller<br />

1<br />

2 = ⋅<br />

1 2<br />

2 2<br />

Utgår man från en känd punkt (H1,Q1) på en pumpkurva så kommer alla de punkter med<br />

likformiga hastighetstrianglar, som erhålls då varvtalet varieras, att ligga på en parabel<br />

H = k Q 2 , där k = H1/Q1 2 , se figur 2.8.2.<br />

2<br />

1 2<br />

2 2<br />

Figur 2.8.2 Belastningslinje utefter vilken<br />

hastighetstrianglarna är likformiga

2.9 Specifikt varvtal<br />

För att karakterisera de olika typerna av rotodynamiska maskiner används ett karakteristiskt<br />

tal som benämnes specifika varvtalet. Det definieras som varvtalet för en geometriskt<br />

likformig strömningsmaskin som med likformiga hastighetstrianglar ger en viss volymström<br />

vid en viss specifik energiändring hos fluiden. Beroende på vilket enhetssystem som används<br />

erhålles olika siffervärden på specifika varvtalet. Se mera om det nedan.<br />

De värden på volymström och specifik energiökning som används vid beräkning av det<br />

karakteristiska specifika varvtalet måste vara enhetens nominella värden d.v.s. de värden vid<br />

vilken maskinen har bästa verkningsgrad. Sätts den speciella volymströmmen till 1 m 3 /s och<br />

den speciella specifika energiökningen till 1 meters uppfordringshöjd, erhålles specifika varvtalet<br />

till<br />

Q<br />

nq = n⋅<br />

H<br />

21<br />

34 /<br />

(2.9.1)<br />

Vid beräkning av specifika varvtalet för en pump skall observeras, att detta för typen kännetecknande<br />

tal hänför sig till ett enkelhjul. Sålunda skall vid en flerstegspump nq räknas per<br />

hjul och vid en dubbelsidig sugande pump per sida. (I USA och England räknar man dock<br />

med totala volymströmmen vid dubbelsidigt sugande pumpar.)<br />

Exempel.<br />

1) 4-stegspump: H = 400 m<br />

Q = 2 400 l/min<br />

n = 2 930 r/min<br />

nq = 2930 ⋅<br />

2400<br />

60⋅1000 34 /<br />

4<br />

400 ( )<br />

2) Dubbelsidigt sugande: H = 25 m<br />

Q = 12 000 l/min<br />

n = 1 450 r/min<br />

nq = 1450 ⋅<br />

12000<br />

2⋅60⋅1000 34 /<br />

Pumparnas principiella utseende påverkar starkt det specifika varvtalet vilket framgår av figur<br />

2.9.1. Men det är inte bara pumparnas uppbyggnad som är kopplad till specifika varvtalet utan<br />

även pumpkurvan och övriga egenskaper är starkt beroende av nq. Figur 2.9.2 visar<br />

schematiskt hur pumpkurvans form ändras med specifika varvtalet nq och pumptyp. Även<br />

effekt- och verkningsgradskurvor är inritade. I figur 2.9.1 har den äldre definitionen av<br />

specifikt varvtal ns = 3,65⋅ nq använts. Se även tabell 2.1.<br />

25

Figur 2.9.1 Olika pumptypers användningsområden.<br />

I figuren anges ns! (Flygts enligt JMW enligt Ulvås)<br />

Figur 2.9.2 1. Centrifugalpump, lågt nq 2. Centrifugalpump, högt nq<br />

3. Propellerpump, lågt nq 4. Propellerpump, högt nq<br />

22

Tabell 2.1 Olika typer av specifika varvtal<br />

nq H = 1 m Q = 1 m 3 /s nq<br />

σ εP = 1 Nm/kg Q = 1 m 3 /s nq = 158σ<br />

ns H = 1 m Q = 75 l/s nq = 0,274 ns<br />

ns(UK) H = 1 foot P = 1 hk nq = 1,22 ns(UK)<br />

ns(US) H = 1 foot Q = 1 US gal/min nq = 0,0194 ns(US)<br />

σ benämns rotationstalet.<br />

2.10 Dimensionslösa tal<br />

Dimensionsanalys ger underlag för en arbetsbesparande redovisning av provningsdata. Som<br />

en demonstration av detta väljes det samband mellan ändringen i specifik total entalpi ∆h0 och<br />

volymströmmen Q som senare skall utnyttjas för att karakterisera pumpars, fläktars och turbiners<br />

arbetsförmåga.<br />

Provas exempelvis två geometriskt likformiga pumpar med de karakteristiska<br />

rotordiametrarna DI respektive DII vid olika varvtal n, erhålls en kurvskara för varje pump<br />

enligt figur 2.10.1a och b.<br />

Införes istället de dimensionslösa tryck- och volymtalen, ψ respektive ϕ, reduceras kurvorna<br />

till en serie punkter, i ψ-ϕ-diagrammet, som faller på en och samma kurva. Se figur<br />

2.10.2.<br />

Figur 2.10.1<br />

23

Figur 2.10.2<br />

Tryck- och volymtalet kan definieras generellt för strömningsmaskiner, d.v.s. även för<br />

termiska<br />

ψ = ∆h<br />

ϕ =<br />

π<br />

Q<br />

D u<br />

4<br />

24<br />

0<br />

(2.10.1)<br />

2<br />

u<br />

2<br />

2 (2.10.2)<br />

De kan härledas ur de likformighetsbetraktelser som genomförts under punkt 2.8. För pumpar<br />

2 2<br />

blir ψ = εP/(<br />

u / 2 ) och för fläktar ψ = ( ∆p/ ρ)/(<br />

u / 2 ) . Det senare uttrycket har gett upphov<br />

till namnet trycktal, eftersom metoden först användes inom fläkttekniken.<br />

Exempelvis gäller för trycktalet ψ, om rotationskomponenten c1u är noll, och η = 1, d.v.s.<br />

∆h0 = εskovel i Eulers ekvation (2.5.1), att:<br />

2 2<br />

∆h u c konst u<br />

0 = 2 2u=<br />

⋅<br />

2<br />

Betecknas konstanten med ψ erhålls sambandet (2.10.1).

2.11 Systemkurva–driftpunkt<br />

Betrakta ett system där en fluid förflyttas från en punkt 1 till en punkt 2. Är specifika energin i<br />

punkt 2 större än den i punkt 1 måste skillnaden tillföras av en pump eller fläkt. Strömningsmaskinen<br />

måste också kompensera för de förluster som uppstår vid förflyttningen. Det specifika<br />

energibehov, som systemet har, kan tecknas<br />

ε<br />

p − p v − v<br />

+<br />

ρ 2<br />

system = 2 1 2<br />

f<br />

2<br />

1 2<br />

2 1<br />

25<br />

+ gz ( − z)<br />

+ ε<br />

(2.11.1)<br />

Förlusterna beräknas ofta med hjälp av den dimensionslösa förlustkoefficienten ζ, som anger<br />

hur många gånger den kinetiska energin i strömningen som man förlorar.<br />

2<br />

v<br />

εP= ζ ⋅<br />

2<br />

Tryck- och nivåtermerna varierar inte (direkt) med volymströmmen medan kinetiska energiändringen<br />

och förlusterna är proportionella mot volymströmmen i kvadrat. Systemets energibehov<br />

som funktion av volymströmmen kan därför skrivas<br />

1<br />

2<br />

εsystem = εstat<br />

+ k⋅Q ε<br />

ε stat<br />

2<br />

ε pump<br />

Figur 2.11.1 Figur 2.11.2<br />

ε system<br />

driftpunkt<br />

Ritas εsystem i ett ε-Q-diagram erhålls en s.k. systemkurva, se figur 2.11.2. Vid den volymström<br />

som skärningspunkten mellan system- och pump- eller fläktkurva ger, kräver systemet precis<br />

lika mycket energi som strömningsmaskinen ger. Denna punkt kallas arbetspunkt eller driftpunkt.<br />

I system med högt statiskt energibehov och strömningsmaskiner med ”instabila kurvor”<br />

kan svängningar i volymströmmen uppstå.<br />

Q

3. PUMPAR<br />

En pump har till uppgift att åstadkomma en strömningstransport för vilket fordras att energi<br />

tillföres den pumpade vätskan. En allmängiltig definition blir sålunda:<br />

En pump är en anordning, som åstadkommer strömningstransport genom att öka det<br />

strömmande mediets inneboende energi.<br />

Man kan också säga att ändamålet med en pump är att transportera en vätska från ett rum<br />

med lägre tryck till ett rum med högre tryck.<br />

Energiökningen sammansätts av de tre i strömningsläran definierade energiformerna läges-,<br />

förflyttnings- och rörelseenergi. Den består dock, om man betraktar pumpen ensam utan tanke<br />

på dess anslutning till något rörledningssystem, huvudsakligen av förflyttningsenergi, även<br />

benämnt strömningsarbete (yttrar sig som tryckökning), ty höjdskillnaden och hastighetsändringen<br />

mellan pumpens in- och utlopp är i allmänhet små. Insatt i ett system kommer pumpen<br />

ofta att arbeta mot en nivåskillnad och det är vanligt, att man, som tidigare nämnts i avsnitt<br />

2.7.2, anger den totala energiökning hos vätskan, som pumpen åstadkommer, som en ekvivalent<br />

lägesenergiökning vilken kan representeras av en höjd, uppfordringshöjden H mätt i<br />

meter.<br />

3.1 Olika slag av pumpar<br />

Två huvudgrupper kan särskiljas nämligen pumpar med villkorligt fri strömning och pumpar<br />

med tvingad strömning. Den förra gruppens pumpar, som har roterande pumphjul med<br />

skovlar, kan kallas rotodynamiska pumpar (enligt Addison), den senare benämnes ofta<br />

deplacements- eller förträngningspumpar och behandlas i kursen hydraulik och pneumatik.<br />

Vid de rotodynamiska pumparna varierar volymströmmen med uppfordringshöjden – vätskeströmmen<br />

är villkorligt fri, vid förträngningspumpar transporteras lika stor vätskemängd för<br />

varje slag eller varv oberoende av uppfordringshöjdens storlek – givetvis inom rimliga gränser<br />

och bortsett från ändringen av läckförluster.<br />

Utanför dessa huvudgrupper finns ett flertal pumpar eller pumpanordningar, var och en<br />

arbetande efter sin särskilda princip, såsom strålpumpar – ejektorer, mammutpumpen, den<br />

hydrauliska väduren och vattenringpumpen.<br />

3.1.1 Pumpar med fri strömning<br />

Vid pumpar med fri strömning bringas ett skovelgitter eller skovelsystem att rotera i ett<br />

vätskefyllt rum, varvid vätskan utsätts för krafter, så att en viss tryckskillnad uppstår emellan<br />

gittrets båda sidor och får vätskan att strömma genom skovelsystemet.<br />

Pumptyper. Anordnas skovelsystemet så att vätskan strömmar genom pumphjulet i radiell<br />

riktning inifrån och utåt erhålls en radialpump eller som den vanligen kallas en centrifugalpump.<br />

Strömmar vätskan axiellt talar man en axial- eller propellerpump. Mellan dessa två<br />

typer finns mellanformer med strömningen riktad mer eller mindre snett ut från axeln, vilka<br />

benämnes diagonalpumpar.<br />

Bestämmande för typen är de förhållanden under vilka pumpen skall arbeta, dvs uppfordringshöjd,<br />

volymström och varvtal. Man kommer därvid fram till en serie av utföringsformer<br />

för pumphjulet, som schematiskt (sektion genom halva hjulet) visas i figur 3.1.1.<br />

26

Centrifugalpumpar Diagonal− och propellerpumpar<br />

Figur 3.1.1<br />

Vid sidan av varje hjulform finns i nämnda figur angivet ett karakteristiskt tal det s.k.<br />

specifika varvtalet nq vilket behandlats i avsnitt 2.9. Allmänt kan här sägas, att pumpar med<br />

lågt specifikt varvtal lämpar sig för höga uppfordringshöjder, under det de med högt specifikt<br />

varvtal med hänsyn till kavitationsrisken har begränsat arbetsområde.<br />

3.1.2 Uppdelning av uppfordringshöjden<br />

Vid hög uppfordringshöjd kan det bli erforderligt att dela upp denna på flera hjul, som alltså<br />

får arbeta i serie. Sådana flerstegspumpar, figur 3.1.2 finns utförda med upp till 30 hjul, så att<br />

varje hjul endast arbetar med 1/30 av hela uppfordringshöjden.<br />

3.1.3 Uppdelning av volymströmmen<br />

Vid i förhållande till uppfordringshöjden stor<br />

volymström användes ofta dubbelsidigt sugande<br />

pump med volymströmmen uppdelad på ett dubbelhjul<br />

enligt figur 3.1.3a. Vid låga uppfordringshöjder<br />

förekommer det även att man parallellkopplar flera<br />

dubbelhjul monterade på en gemensam axel, varvid<br />

alltså volymströmmen delas i lika många delar som<br />

antal skovelsatser, figur 3.1.3b.<br />

27<br />

Figur 3.1.2

a b<br />

Figur 3.1.3 Uppdelning av volymströmmen<br />

3.2 Uppfordringshöjd<br />

I vidstående principschema, figur 3.2.1, transporteras en vätska från behållaren I genom<br />

sugledningen SL till pumpen P och från pumpen genom tryckledningen TL till behållaren II. I<br />

behållarna är det statiska trycket pI och pII i in-<br />

och utloppet (sug- och trycksida) till pumpen är<br />

tryck och hastighet ps och ws respektive pt och wt.<br />

Förlusthöjderna i sug- och tryckledning med<br />

ventiler uppgår till hfs och hft.<br />

Behållare, rörledningar och ventiler bildar det<br />

system, i vilket pumpen är insatt och det är viktigt,<br />

att man skiljer mellan pumpens och systemets<br />

uppfordringshöjd.<br />

3.2.1 Pumpens uppfordringshöjd<br />

Eftersom man vid konstruktion av en pump ej kan<br />

veta, hur det system, den kommer att sättas in i, är<br />

beskaffat, kan pumpens uppfordringshöjd ej anges<br />

med systemets data. Den bestämmes entydigt av<br />

energiökningen från pumpens inlopp till dess<br />

utlopp. Ekvationerna (2.7.1) och (2.7.3) ger pumpens<br />

uppfordringshöjd.<br />

p − p<br />

H =<br />

ρg<br />

2 2<br />

t s t s<br />

w − w<br />

+<br />

2g<br />

+ z<br />

(3.2.1)<br />

3.2.2 Systemets uppfordringshöjd<br />

Pumpen har att övervinna systemets uppfordringshöjd<br />

och skall då det gäller projektering väljas<br />

eller dimensioneras efter denna. Systemets uppfordringshöjd<br />

sammansätts av den geodetiska<br />

28<br />

Figur 3.2.1

uppfordringshöjden dvs nivåskillnaden mellan behållarnas vätskeytor, skillnaden mellan<br />

tryckhöjderna * i behållarna och summan av förlusthöjderna i rörledningar, ventiler o.dyl. samt<br />

slutligen eventuella ändringar i kinetisk energi. Alltså enligt figur<br />

p − p<br />

Hsys = z +<br />

ρg<br />

2 2<br />

II I II I<br />

w − w<br />

+<br />

2g<br />

29<br />

+ h + h<br />

fs ft<br />

Summan av geodetiska uppfordringshöjden och behållarnas tryckhöjdskillnad kallas statisk<br />

uppfordringshöjd Hstat. Systemets uppfordringshöjd kommer således generellt att bestå av en<br />

statisk del (av Q oberoende) Hstat och en dynamisk del (av Q beroende) förlusthöjden hf (samt<br />

i vissa fall ändringen av hastighetshöjd, kinetisk energi, se avsnitt 2.11).<br />

Man skiljer även på sugsidans geodetiska uppfordringshöjd zs kallad geodetisk sughöjd och<br />

trycksidans geodetiska uppfordringshöjd zt<br />

Vid pumpning gäller<br />

z = zs + zP + zt<br />

Hsys = H<br />

OBS. Störningsförlusterna i inloppet till och utloppet från ledningen måste tas med i hfs + hft.<br />

3.2.3 Sughöjd<br />

Den geodetiska sughöjden, zs, räknas vanligen från N VY till pumpens inlopp. I vissa<br />

sammanhang måste den emellertid räknas till den högst belägna punkten i pumphjulets inlopp.<br />

Trycket där, ps, är nämligen av speciellt intresse. Det får ej bli hur lågt som helst, ty om ps<br />

sjunker till ett värde motsvarande vätskans förångningstryck vid rådande temperatur, börjar<br />

vattnet koka och det fenomen, som kallas kavitation uppträder. Se vidare avsnitt 3.4.<br />

3.2.4 Pumpeffekt, effektbehov och verkningsgrad<br />

Om en pumps uppfordringshöjd är H m, dess volymström Q m 3 /s, så blir dess pumpeffekt eller<br />

”studseffekt” Pstuds.<br />

Pstuds = g ρQ H [W ]<br />

Om effektbehovet för att driva pumpen – axeleffekten – är Paxel W, blir pumpens totala verkningsgrad<br />

η = g QH<br />

ρ<br />

Paxel Känner man verkningsgraden och vill beräkna effektbehovet gäller<br />

P<br />

axel = ρ<br />

g QH<br />

η<br />

I kapitel 7 behandlas verkningsgraden ytterligare samt de förluster som är orsaken till denna.<br />

* Trycket omvandlas till en ekvivalent höjd genom division med ρg.<br />

W

3.2.5 Pumpkurva och pumpdiagram<br />

Som inledningsvis anförts är strömningen i en<br />

rotodynamisk pump villkorligt fri, så att den<br />

genom pumpen vid konstant varvtal<br />

transporterade volymströmmen varierar med<br />

uppfordringshöjden. Om man anbringar en<br />

ventil i pumpens utlopp och mäter<br />

uppfordringshöjd och volymström vid olika<br />

grad av strypning får man ett resultat, som i<br />

diagramform framgår av figur 3.2.2 där<br />

mätpunkterna ligger på kurvan H. Denna<br />

kallas för pumpkurvan. Mäter man även den<br />

tillförda effekten P och beräknar den<br />

motsvarande verkningsgraden, så erhålls av<br />

dessa värden effekt- och verkningsgradskurvor<br />

enligt figuren, vilken då bildar ett<br />

komplett pumpdiagram. I diagrammet kan<br />

även införas sughöjds- och kavitationskurva.<br />

Efter den driftpunkt vid vilken bästa<br />

Figur 3.2.2<br />

verkningsgrad erhålls anges pumpens<br />

nominella data i figuren markerade med Qn<br />

och Hn vartill kommer varvtalet n, vid vilket diagrammets värden erhållits. När man vill<br />

karakterisera en pumptyp genom att ange dess specifika varvtal, skall detta hänföras till denna<br />

driftpunkt.<br />

Vid konstruktion av pumpsystem utgår man normalt från ett behov av en viss volymström<br />

och en viss statisk uppfordringshöjd. Ett ekonomiskt övervägande får avgöra strömningsförlusternas<br />

storlek. Större dimensioner på armaturen ger lägre driftkostnader men kräver större<br />

investeringar. Då erforderlig Hsyst är bestämd går man in i ett översiktsdiagram och väljer<br />

pump. Översiktsdiagrammen är en sammanställning av en pumpleverantörs pumpar i en viss<br />

serie, se figur 3.2.3.<br />

Exempel. Vilken pump skall väljas ur serien i figur 3.2.3 om önskad volymström är<br />

1 000 l/min och beräknad erforderlig uppfordringshöjd är 16 meter.<br />

Lösning. Gå in i diagrammet med önskad volymström och uppfordringshöjd. Skärningen<br />

mellan dessa ligger i det fält som täcks av pumparna AL 1101 och AT 1101. En av dessa bör<br />

väljas.<br />

Den krökta linje som begränsar fältet uppåt till höger utgör en del av de aktuella pumparnas<br />

pumpkurva. Det är den del av pumpkurvan där pumparna har god verkningsgrad.<br />

Ligger den projekterade driftpunkten, såsom exemplet ovan, inne i fältet för den valda<br />

pumpen och ej på pumpkurvan kommer volymströmmen att bli större än den projekterade.<br />

Driftpunkten måste ju ligga på pumpkurvan. De metoder som finns för att erhålla önskad<br />

volymström behandlas i avsnitt 3.3.<br />

30

Figur 3.2.3 Exempel på översiktsdiagram över en pumpserie<br />

3.2.6 Parallelldrift av rotodynamiska pumpar<br />

Skall flera pumpar arbeta på samma tryckledning måste man skaffa sig kännedom om pump-<br />

och systemkurvornas förlopp, så att resultatet av samkörningen kan fastställas vid projekteringen.<br />

Över huvud taget bör man skaffa sig en pumpkurva för varje pump, som skall komma<br />

till användning eller hållas i lager.<br />

Med systemkurva menas summan av statisk uppfordringshöjd och rörledningssystemets<br />

förlusthöjd uppritade som funktion av volymströmmen. I systemförlusterna ingår alla förluster<br />

i rör, ventiler, silar och andra apparater, som kan vara placerade i det slutna pumpsystemet.<br />

Det bör observeras att, i den mån vissa delar av tryck- och sugledningar vid parallellkörning är<br />

skilda åt, systemkurvan ej blir densamma, om en eller flera pumpar köres.<br />

31

Figur 3.2.4 Parallellkoppling av pumpar<br />

Enklaste fallet föreligger, om två lika pumpar med gemensamma tryck- och sugledningar<br />

köres parallellt. Ofta är dock sugledningarna skilda åt, varigenom förhållandet kompliceras<br />

något. Figur 3.2.4 visar diagrammet för två lika stora pumpar med skilda, lika stora sugledningar.<br />

Pumpkurvan då båda pumparna är i drift erhålles genom att vid samma H fördubbla Q.<br />

Systemkurvan stiger, med de kvadratiskt med Q ökande förlusterna, från Hstat vid Q = 0. Förlusterna<br />

blir, på grund av att sugledningen ej är gemensam, något olika vid drift med en och<br />

två pumpar. De sammansätts av på sugsidan hfs (index 1 och 2 för en och två pumpar) och på<br />

trycksidan hft.<br />

Två fall med olika värden på hft har inritats med resulterande systemkurvor I och II, och<br />

som synes blir resultatet av parallelldriften mycket beroende av dessas förlopp. Vid övergång<br />

från en till två pumpar blir procentuella ökningen av volymströmmen mindre ju brantare<br />

systemkurvan är – för I blir Q2 = 1,9⋅Q1 och för II är Q2 = 1,7⋅Q1.Utbytet av att sätta in en<br />

extra pump parallellt med den gamla i ett hårt belastat system kan alltså bli ganska dåligt. I ett<br />

cirkulationssystem, exempelvis ett värmeledningssystem, är Hstat = 0 och följaktligen systemkurvan<br />

mycket brant. En reservpump kopplad parallellt med den ordinarie i ett sådant system<br />

ger därför ett dåligt utbyte och bör därför ej köras kontinuerligt såsom ofta sker i stora värmeledningssystem,<br />

utan endast användas i nödfall.<br />

32

3.2.7 Seriedrift av rotodynamiska pumpar<br />

Kopplar man flera pumpar i serie adderas deras uppfordringshöjder vid oförändrad<br />

volymström. Är pumparna lika, blir alltså uppfordringshöjden dubbelt så hög<br />

Sistnämnda fall visar figur 3.2.5a, av vilken framgår att volymströmmen ej fördubblas vid<br />

oförändrad systemkurva, utan att flödesökningen, Q2I - Q1I, beror av systemkurvans form, på<br />

samma sätt som framgick av figur 3.2.3 vid parallellkoppling. Däremot kan man öka<br />

systemets uppfordringshöjd till HsysII med bibehållen volymström, Q1I = Q2II. Vid eldsläckning<br />

kopplas på detta sätt vid behov två motorbrandsprutor i serie med lång slanglängd mellan<br />

sprutorna.<br />

Ett annat exempel på seriekoppling är anordningen med matningspump vid högtryckspumpar,<br />

vilka med hänsyn till kavitationsfaran ej kan anslutas direkt till vattentaget. I figur<br />

3.2.5b visas ett diagram, i vilket A gäller för en centrifugalpump, till vilken på sugsidan är<br />

ansluten en vertikal propellerpump B. Den senare ger det matningstryck, som högtryckspumpen<br />

behöver för att kavitation ej skall uppstå.<br />

Figur 3.2.5 Seriedrift av pumpar; a) två lika; b) två olika<br />

3.3 Styrning av volymströmmen<br />

Vid en del pumpanläggningar är det nödvändigt att allt efter behovet kunna öka eller minska<br />

volymströmmen, vid andra att hålla volymströmmen konstant under det att uppfordringshöjden<br />

varierar.<br />

Två normala metoder står, vid rotodynamiska pumpar med fasta skovlar, till buds och en<br />

tredje vid pumpar med ställbara skovlar. Dessa är:<br />

1. Strypning, d.v.s. införande av extra motstånd i ledningssystemet, varigenom<br />

systemkurvan blir brantare.<br />

2. Varvtalsändring, varigenom pumpkurvan höjs eller sänks<br />

3. Skovel- och ledskenestyrning, varigenom pumpens egenskaper (och pumpkurvan)<br />

förändras.<br />

33

En permanent sänkning av pumpens prestanda erhålls genom nedsvarvning av pumphjulet.<br />

I fall där tillrinningen är mycket varierande, exempelvis vid kondensatpumpar, kan man<br />

utnyttja kavitationens inverkan på pumpkurvan för volymströmsstyrning. Man låter då vattnet<br />

rinna ner i en relativt trång sugbrunn och drar ner pumpens sugrör i denna. När tillrinningen<br />

minskar sjunker nivån i brunnen, sughöjden ökar och pumpens uppfordringsförmåga minskas.<br />

Rätt dimensionerad kommer pumpen på så sätt att ställa in sig på den volymström, som<br />

motsvarar tillrinningen. Kavitationsskador på pumpen får man ta med i räkningen.<br />

3.3.1 Strypning<br />

Strypning medför alltid en energiförlust i det att det arbete som uträttas för att övervinna<br />

motståndet i stryporganet går förlorat, se figur 3.3.1 a och b, som representerar de två ovannämnda<br />

styrfallen minskad resp. konstant volymström. Genom införandet av motståndet hstr<br />

ändras systemkurvan till den streckade linjen.<br />

Den effekt som förloras i strypningen kan tecknas:<br />

P = ρ gh ⋅Q<br />

str str str<br />

Figur 3.3.1 a) Ändring av Q från Q1 till Q2 genom strypning b) H ändras från H1 till H2 och<br />

Q hålles konstant genom strypning<br />

3.3.2 Varvtalsändring<br />

För ändring av pumpens varvtal kan drivmotorn utföras med variabelt varvtal eller driften<br />

ledas över en transmission – växellåda eller remskiveanordning – med möjlighet till steglös<br />

eller stegvis reglering av varvtalet.<br />

Pumpdiagrammet vid varvtalsändring. I pumpdiagrammet får ändringen av varvtalet den<br />

verkan på uppfordringshöjd och verkningsgradskurva som figur 3.3.2 visar. Index 1,<br />

heldragna, index 2, streckade linjer, motsvarar n1 och n2. Kurvorna för n2 har erhållits genom<br />

tillämpning av affinitetslagarna på QH-kurvans ändpunkter, av vilka den som motsvarar Q = 0<br />

brukar kallas ”dämda punkten”, samt på tre andra godtyckligt valda punkter.<br />

Verkningsgradskurvan får man genom att förskjuta den till varje punkt hörande<br />

verkningsgraden till det nya Q-värdet.<br />

34

Observera att vid kontinuerlig ändring av varvtalet förskjuts varje driftpunkt längs en linje<br />

L, som har formen av en parabel. Dessa så kallade belastningslinjer hänvisar man ofta till vid<br />

fläktar.<br />

Figur 3.3.2 Figur 3.3.3 Pump och systemkurva<br />

Exempel. Pump med data: H = 30 m, Q = 0,035 m 3 /s, n = 2 900 r/min.<br />

Beräkna pumpens data vid n = 1 450 r/min<br />

Lösning<br />

n1 = 2 900 r/min n2 = 1 450 r/min<br />

2<br />

H1 = 30 m H2 30<br />

2<br />

1450<br />

= ⋅ = 75 , m<br />

2900<br />

Q1 = 0,035 m 3 /s<br />

Q 2 0 035 1450<br />

= , ⋅ = 0, 0175 m / s = 17,5 l / s<br />

2900<br />

Exempel. Vilket varvtal skall en pump drivas med för att volymströmmen skall bli 150 l/s.<br />

Pump- och systemkurva framgår av figur 3.3.3. Vilken verkningsgrad kommer pumpen att<br />

arbeta med?<br />

Lösning. Bestäm belastningslinje genom önskad driftpunkt.<br />

k H<br />

= 1 45<br />

= =<br />

2 2<br />

Q 150<br />

1<br />

35<br />

0002 ,<br />

Rita in denna, se figur 3.3.4a. Sök skärningspunkten mellan pumpkurvan och belastningslinjen.<br />

Denna punkt, T, kan med hjälp av affinitetslagarna flyttas utefter belastningslinjen till den<br />

sökta driftpunkten. Det sökta varvtalet erhålls t.ex. genom volymströmsförhållandet mellan T<br />

och önskad driftpunkt.<br />

Pumpkurvan vid 1 250 r/min erhålls genom att använda affinitetslagarna på ett antal<br />

godtyckliga punkter, se figur 3.3.4b.<br />

3

Figur 3.3.4 a) Belastningslinje b) Pumpkurva vid varvtalet 1 250 r/min<br />

c) Bestämning av verkningsgraden<br />

Verkningsgraden utefter en belastningslinje är relativt konstant, vid måttliga varvtalsändringar.<br />

Från den nya driftpunkten följer man således belastningslinjen till punkten T och avläser<br />

verkningsgraden vid denna volymström, se figur 3.3.4c. För exemplet i figur 3.3.4 är verkningsgraden<br />

c:a 80 %.<br />

3.3.3 Skovel- och ledskenereglering<br />

Som tidigare påpekats och som framgår av figur 1.2.2 utföras axialpumpar med vridbara<br />