Der City Tunnel Leipzig: Sicherheitsaspekte beim Tunnelvortrieb

Der City Tunnel Leipzig: Sicherheitsaspekte beim Tunnelvortrieb

Der City Tunnel Leipzig: Sicherheitsaspekte beim Tunnelvortrieb

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Der</strong> <strong>City</strong> <strong>Tunnel</strong> <strong>Leipzig</strong>:<br />

<strong>Sicherheitsaspekte</strong> <strong>beim</strong> <strong>Tunnel</strong>vortrieb<br />

Prof. Dr. Ing. Jürgen Schwarz, Institut für Baubetrieb,UniBw München<br />

Dipl. Ing. Jan Schmidt, Technisches Büro, Dywidag Bau GmbH<br />

1. Projektbeschreibung<br />

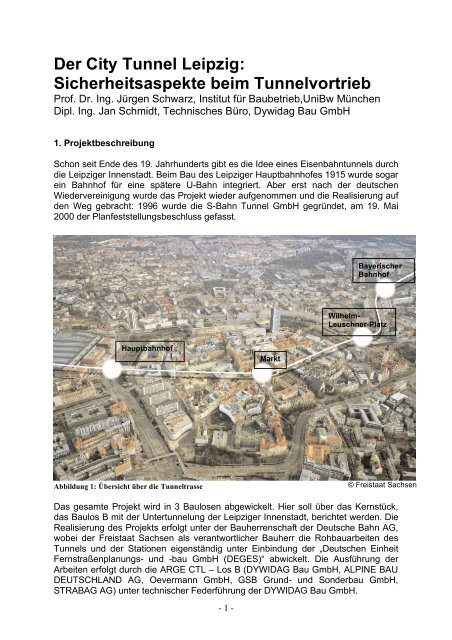

Schon seit Ende des 19. Jahrhunderts gibt es die Idee eines Eisenbahntunnels durch<br />

die <strong>Leipzig</strong>er Innenstadt. Beim Bau des <strong>Leipzig</strong>er Hauptbahnhofes 1915 wurde sogar<br />

ein Bahnhof für eine spätere U-Bahn integriert. Aber erst nach der deutschen<br />

Wiedervereinigung wurde das Projekt wieder aufgenommen und die Realisierung auf<br />

den Weg gebracht: 1996 wurde die S-Bahn <strong>Tunnel</strong> GmbH gegründet, am 19. Mai<br />

2000 der Planfeststellungsbeschluss gefasst.<br />

Bayerischer<br />

Bahnhof<br />

Wilhelm-<br />

Leuschner-Platz<br />

Hauptbahnhof<br />

Markt<br />

Abbildung 1: Übersicht über die <strong>Tunnel</strong>trasse<br />

© Freistaat Sachsen<br />

Das gesamte Projekt wird in 3 Baulosen abgewickelt. Hier soll über das Kernstück,<br />

das Baulos B mit der Untertunnelung der <strong>Leipzig</strong>er Innenstadt, berichtet werden. Die<br />

Realisierung des Projekts erfolgt unter der Bauherrenschaft der Deutsche Bahn AG,<br />

wobei der Freistaat Sachsen als verantwortlicher Bauherr die Rohbauarbeiten des<br />

<strong>Tunnel</strong>s und der Stationen eigenständig unter Einbindung der „Deutschen Einheit<br />

Fernstraßenplanungs- und -bau GmbH (DEGES)“ abwickelt. Die Ausführung der<br />

Arbeiten erfolgt durch die ARGE CTL – Los B (DYWIDAG Bau GmbH, ALPINE BAU<br />

DEUTSCHLAND AG, Oevermann GmbH, GSB Grund- und Sonderbau GmbH,<br />

STRABAG AG) unter technischer Federführung der DYWIDAG Bau GmbH.<br />

- 1 -

Die ca. 2,3 km lange Strecke verbindet den Haltepunkt „Bayerischer Bahnhof“ mit<br />

dem Hauptbahnhof und führt über die Haltepunkte „Wilhelm-Leuschner-Platz“ und<br />

„Markt“. Die Bauwerke der Haltepunkte werden in offener Bauweise erstellt, wobei<br />

außer dem Haltepunkt „Bayerischer Bahnhof“ die Bahnhöfe mit Schlitzwand/Deckelbauweise<br />

erstellt werden, damit die Oberfläche des Baufeldes möglichst schnell<br />

nutzbar ist und der erwartete Besucherstrom zur Fußballweltmeisterschaft nur geringe<br />

Beeinträchtigungen in Kauf nehmen muss. Ebenso ist der traditionelle <strong>Leipzig</strong>er<br />

Weihnachtsmarkt zu berücksichtigen: Im Dezember 2006 konnte er am Marktplatz<br />

stattfinden, während unter dem fertig gestellten Deckel der Station die Aushubarbeiten<br />

fortgeführt wurden.<br />

Abbildung 2: <strong>Leipzig</strong>er Weihnachtsmarkt und BE mit Versorgungsöffnung für den Stationsrohbau<br />

2. Schildvortrieb und Geologie<br />

Die in bergmännischer Bauweise herzustellenden unterirdischen Strecken werden<br />

als zwei eingleisige <strong>Tunnel</strong>röhren nacheinander mit einer Schildvortriebsmaschine<br />

(Außendurchmesser 9 m) mit flüssigkeitsgestützter Ortsbrust mit Stahlbetontübbingausbau<br />

aufgefahren.<br />

HP Bayerischer<br />

Bahnhof<br />

HP Wilhelm-<br />

Leuschner-Platz<br />

HP Markt<br />

HP <strong>Leipzig</strong><br />

Hbf<br />

632 m<br />

408 m 438 m<br />

Abbildung 3: Geotechnischer Längsschnitt, Bahnröhre, <strong>Tunnel</strong>abschnitte<br />

- 2 -

Als Startpunkt der Vortriebsanlage dient der in offener Bauweise herzustellende Haltepunkt<br />

„Bayerischer Bahnhof“. Zunächst wird die Oströhre aufgefahren. Nach Einfahren<br />

der Vortriebsmaschine in die Haltepunkte „Wilhelm-Leuschner-Platz“ und<br />

„Markt“ werden TBM und Nachläufer durch die zu diesem Zeitpunkt bereits im Rohbau<br />

erstellten Haltepunkte geschoben, um den jeweils nächsten Abschnitt auffahren<br />

zu können. Nach Einfahren in den Haltepunkt „Hauptbahnhof“ wird die Vortriebsanlage<br />

demontiert, ausgehoben und zurück zum Bayerischen Bahnhof transportiert.<br />

Das Nachlaufsystem sowie kleinere Teile der TBM werden durch die Oströhre vom<br />

Hauptbahnhof zur Startbaugrube am Bayrischen Bahnhof zurückgezogen. Das Auffahren<br />

der zweiten Röhre erfolgt analog der ersten Röhre.<br />

<strong>Der</strong> Baugrund ist geprägt durch geologische Erosions- und starke Akkumulationsprozesse<br />

im Pleistozän mit ihren Auswirkungen auf die tertiäre Schichtenfolge. Insgesamt<br />

wurden 13 quartäre und 10 tertiäre Schichten auskartiert. Im Allgemeinen handelt<br />

es sich um Lockerböden, die sowohl bindige, gemischtkörnige als auch rollige<br />

Fraktionen enthalten. <strong>Der</strong> gesamte Vortrieb erfolgt im Grundwasser und gestaltet<br />

sich aufgrund zahlreicher Grundwasserleiter sowie durch bindige Einlagerungen in<br />

den rolligen Bereichen äußerst komplex. Die während des Vortriebs durchzufahrenden<br />

Lockergesteine reichen im Hangenden von sandigen Mittel- bis Grobkiesen der<br />

quartären Flussschotter bis hin zu den feinsandigen, tonigen Schluffen der tertiären<br />

Grüngrauen Schluffe. Dazwischen eingeschaltet befinden sich bereichsweise Mittelbis<br />

Feinsande, zum Teil tonige, schluffige, zum Teil kiesige Mittel- bis Feinsande der<br />

tertiären Bitterfelder Sande, sowie Wechselfolgen von Schluffen, Tonen und Feinsanden.<br />

Charakteristisch für die tertiären Lockergesteinseinlagerungen sind eingeschaltete<br />

Sandsteinbänke und Sandsteinblöcke. Diese variieren sowohl in ihrer Lage als auch<br />

in ihrer Druckfestigkeit. Gemäß geotechnischer Prognose erreichten die untersuchten<br />

Sandsteine bzw. Tertiärquarzite Druckfestigkeiten von bis zu 242 MN/m². Diese werden<br />

zum Teil gehäuft im Firstbereich bis hin zur Querschnittsmitte prognostiziert.<br />

Das gewählte Schildmaschinenkonzept mit hydraulischer Förderung (Hydro-/Mixschild)<br />

ist auf die Anforderungen des <strong>Leipzig</strong>er Bodens abgestimmt. Darüber wird im<br />

folgenden Vortrag seitens des Maschinenherstellers berichtet werden.<br />

3. Setzungsausgleich und Vortriebshindernisse<br />

Vortriebsbedingte Senkungen an der Geländeoberfläche kennzeichnen oberflächennahe<br />

<strong>Tunnel</strong>baumaßnahmen. Um den Verformungen entgegenzuwirken und bedingt<br />

durch die geringen Grenzwerte für die zulässigen Setzungen der über den <strong>Tunnel</strong>röhren<br />

liegenden Bebauung, wird im Rahmen der <strong>Tunnel</strong>baumaßnahme <strong>City</strong>-<strong>Tunnel</strong><br />

<strong>Leipzig</strong> das Compensation-Grouting-Verfahren eingesetzt.<br />

- 3 -

Hebungsfeld<br />

1 (2)<br />

Hebungsfeld<br />

4 (2)<br />

Hebungsfeld<br />

5 (2)<br />

Hebungsfeld<br />

2 (2)<br />

Hebungsfeld<br />

3 (6)<br />

Hebungsfeld<br />

6 (1)<br />

Abbildung 4: Übersicht über die CGV-Maßnahmen;<br />

Nummer Hebungsfeld (Anzahl der Objekte für Setzungsausgleich)<br />

Hebungsfeld<br />

7 (1)<br />

In diesem Verfahren werden aus speziell für diesen Zweck hergestellten temporären<br />

Schächten Hebungsinjektionen unterhalb der betroffenen Bebauung hergestellt. Im<br />

Zuge der Hebungsinjektionen wird wiederholt, abhängig vom Vortriebsstand und den<br />

eintretenden Setzungen, Verpressgut über fächerartig angeordnete Injektionsbohrungen<br />

in den Boden injiziert. Durch Einpressdruck entstehen Risse im Boden, die<br />

mit Suspensionsgut verfüllt werden (Soilfracturing). Die dadurch erzielte Volumenzunahme<br />

im Boden wirkt den vortriebsbedingten Senkungen entgegen.<br />

Abbildung 5: Prinzip des Compensation Grouting und der Messtechnik<br />

Kennzeichnend für diese Verfahren ist die notwendige Messtechnik und Überwachung<br />

mit Genauigkeiten im Bereich von < 0,25 mm.<br />

Abb. 6 dokumentiert beengte Arbeitsräume bei der Ausführung der Bohrungen für die<br />

Injektionen.<br />

- 4 -

Abbildung 6: Bohrungen für Compensation Grouting<br />

Ein weiterer Aspekt für den sicheren <strong>Tunnel</strong>vortrieb ist die notwendige Durchfahrung<br />

von künstlichen Hindernissen und die Unterfahrung von Gebäuden mit geringem Abstand<br />

und mit geringer Überdeckung, wie hier beispielhaft an dem Gebäude „Petersbogen“<br />

mit verbliebenen Temporärankern und dem Gebäude „Stenzlers Hof“ gezeigt.<br />

Abbildung 7: Vortriebshindernisse <strong>beim</strong> <strong>City</strong>-<strong>Tunnel</strong> <strong>Leipzig</strong><br />

- 5 -

4. Anfahrvorgänge <strong>beim</strong> Hydroschildvortrieb<br />

<strong>Der</strong> <strong>Tunnel</strong>vortrieb unter dem Grundwasserspiegel bedingt die Forderung, dass die<br />

gesamte <strong>Tunnel</strong>röhre bis zum Startschacht jederzeit und an jeder Stelle des Vortriebes<br />

„dicht“ ist. Kritisch zu betrachten sind dabei alle Schnittstellen, wie:<br />

Abbildung 8: Übersicht Hydroschildvortrieb<br />

• Ortsbrust als Schnittstelle zwischen Maschine und Boden<br />

• Schildschwanzdichtung als Schnittstelle zwischen Schildmantel und Tübbingring<br />

• Tübbingfugen<br />

• Verbindung der <strong>Tunnel</strong>röhre mit dem Start- bzw. Zielschacht<br />

• Dichtung der Schildmaschine an den Start- bzw. Zielschacht während dem<br />

Start- und Zielvorgang<br />

Insbesondere der Start- und Zielvorgang beinhaltet ein erhöhtes Risiko für den <strong>Tunnel</strong>vortrieb,<br />

da hier Dichtungen unter Bewegung kleinste Toleranzen aufnehmen<br />

müssen. Üblich ist es deshalb, vor dem Schacht einen Dichtkörper anzuordnen. Hierfür<br />

wurden <strong>beim</strong> <strong>City</strong>-<strong>Tunnel</strong> <strong>Leipzig</strong> neue und innovative Lösungen erforderlich, um<br />

die Sicherheit von Start- und Zielvorgang zu gewährleisten.<br />

Zunächst werden im Folgenden die Phasen des Startvorganges beschrieben, um die<br />

kritischen Schnittstellen darzustellen. <strong>Der</strong> Zielvorgang ist analog zu betrachten.<br />

Phase 1 - Aufbrechen der Stirnwand<br />

In der ersten Phase des Anfahrvorganges muss die Maschine die Stirnwand durchfahren.<br />

Beim CTL bestehen die Baugrubenwände aus bewehrten Schlitzwänden. Die<br />

Anfahrwand muss deshalb vorab – vor Beginn des Maschinenvortriebes – aufgebrochen<br />

werden. Die einzige Dichtebene ist in diesem Bauzustand der Dichtkörper vor<br />

der Baugrube.<br />

- 6 -

Abbildung 9: Risiken bei Phase 1 des Anfahrvorgangs: Aufbrechen der Stirnwand<br />

Die Risiken:<br />

1. <strong>Der</strong> Anschluss Dichtkörper/Dichtwand:<br />

Fugen sind immer kritisch! Noch kritischer ist die Fuge Dichtkörper/Dichtwand,<br />

wenn der Aushub der Baugrube nach Herstellung des Dichtkörpers erfolgt,<br />

und dadurch die Baugrubenwand Verformungen vom Dichtkörper weg erleidet.<br />

2. <strong>Der</strong> Dichtkörper selbst<br />

Es ist, trotz aller Verbesserungen und Kontrollen des Verfahrens, Stand der<br />

Technik, dass ein in situ hergestellter Düsenstrahlkörper für hohe Anforderungen<br />

nicht ausreichend dicht, nicht ausreichend homogen und nicht erosionsstabil<br />

ist. In der Station Markt war aus geometrischen Gründen nur ein Düsenstrahl<br />

– „Dichtkörper“ möglich. <strong>Der</strong> Anfahrvorgang in dieser Station wird wegen<br />

der daraus folgenden Anforderungen im Abschnitt 5 gesondert beschrieben.<br />

Beim CTL war die ausgeschriebene Lösung für den Dichtkörper der anderen Stationen<br />

ein vorgelagerter Betonkörper, der als Unterwasserbeton hergestellt werden<br />

sollte.<br />

- 7 -

Auffüllung<br />

UW-Beton<br />

Abbildung 10: Dichtköper aus UW-Beton im Spundwandkasten<br />

<strong>Der</strong> Dichtblock sollte in einem mehrfach ausgesteiften Spundwandkasten hergestellt<br />

werden. Diese Lösung bringt aber eine neue Störung und Unstetigkeitsstelle für den<br />

weiteren Vortrieb: Vor dem Ausfahren muss die Spundwand gezogen werden. Das<br />

ist sehr schwer zu realisieren bei einem gegen die Spundwand betonierten UW - Beton.<br />

Aus diesen technischen Gründen, aber auch aus Termingründen, entschieden<br />

sich ARGE und Bauherr für eine andere Ausführung des Dichtkörpers:<br />

<strong>Der</strong> Dichtkörper wurde aus Einphasen-Schlitzwandlamellen hergestellt. Hierbei erfolgt<br />

im Gegensatz zum Düsenstrahlverfahren ein vollständiger kontrollierter Bodenaustausch.<br />

Als zusätzliche Dichtebene wurden die äußeren Lamellen mit Dichtprofilen<br />

an die Bahnhofsschlitzwand angeschlossen sowie in den Stauer eingebunden.<br />

Dichtblock<br />

Nord<br />

Einphasen-<br />

Lamellen<br />

Einbindung<br />

in Stauer<br />

Abbildung 11: Bayerischer Bahnhof (Bauzustand) mit Dichtblock Nord<br />

- 8 -

Dichtblock<br />

Süd<br />

Abbildung 12: Wilhelm-Leuschner-Platz mit Dichtblöcken Süd und Nord<br />

Dichtblock<br />

Nord<br />

Phase 2 - Einfahren in den Dichtkörper<br />

Die Anfahrwand ist durchbrochen oder durchfahren, die Maschine fährt in den Dichtkörper<br />

ein. In Phase 2 gibt es zwei Dichtebenen, das sind<br />

- der Dichtkörper<br />

- die Anfahrbrille<br />

Wenn die erste Dichtebene – der Dichtkörper – keine Redundanz aufweist, muss in<br />

der Phase 2 die zweite Dichtebene - die Dichtbrille - dieses Risiko auffangen. Beschrieben<br />

wird hier die konventionelle Lippendichtung (Abb. 13).<br />

Die Lippendichtung verträgt eine maximale Abweichung von 50 mm. Toleranzen und<br />

Konizität des Schildmantels nehmen davon schon 20 mm weg. Bei einem Schilddurchmesser<br />

von 9 m werden diese 30 mm durch eine Winkelabweichung von 4,5°<br />

verbraucht. In jeder Phase <strong>beim</strong> Durchfahren der über 10 m langen Maschine darf<br />

diese Winkelabweichung nicht überschritten werden.<br />

- 9 -

Detail „B“<br />

Abbildung 13:<br />

Risiken bei Phase 2:<br />

Einfahren in den<br />

Dichtkörper<br />

Bei entsprechenden Belastungen durch hohen Wasserdruck, bei erosionsanfälligen<br />

Böden, wie <strong>beim</strong> CTL ist der Anfahrvorgang mit „einfacher Dichtbrille“ nur mit zusätzlicher<br />

Redundanz im Dichtkörper zu realisieren. Bei dem ausgeführten Lamellenblock<br />

dient die äußere Einphasendichtwand mit Dichtanschluss an die Schlitzwand sowie<br />

Einbindung in den Stauer als „2. Dichtebene“.<br />

Phase 3 - Ausfahren aus dem Dichtkörper<br />

Wie auch immer der Dichtwandkasten ausgeführt wird: <strong>Der</strong> Sicherheitsgewinn zahlt<br />

sich nur aus, wenn er lang genug ist. „Lang genug“ heißt: Bevor die Maschine den<br />

Dichtkasten verlässt, soll die Tübbingauskleidung in der Dichtbrille sein.<br />

Erst wenn die Tübbingauskleidung in der Dichtbrille ist, entschärft sich das Toleranzproblem<br />

der Dichtbrille. Mit dem Aufblasen und Verpressen eines Dichtschlauches<br />

entsteht eine feste Dichtung (Abb. 14).<br />

- 10 -

Detail „C“<br />

Abbildung 14:<br />

Langer Dichtwandkasten<br />

Beim CTL konnten die Dichtkörper aus geometrischen Gründen nur eine Länge von<br />

6 m haben. Dies führte bei einer Schildlänge von 10 m zur Forderung nach einer Verlängerung<br />

der Dichtbrille.<br />

Abbildung 15 a: Schneidspur im Dichtblock<br />

Abbildung 15:<br />

Anfahrsituation im<br />

Bayerischen Bahnhof<br />

"Phase 1"<br />

- 11 -

Die Abb. 15 zeigt die Anfahrsituation im Bayrischen Bahnhof Phase 1 vor Einbau der<br />

Startbrille. Deutlich ist auch die ausgebrochene Stirnschlitzwand mit dem dahinter<br />

liegenden Lamellen – Dichtblock. <strong>Der</strong> Blick auf die Schneidspur zeigt die hohe Dichtigkeit<br />

des Einphasen-Dichtblocks.<br />

5. Die Start- und Zielsituation im Haltepunkt (HP) Markt<br />

Bei der Herstellung des Dichtblockes Süd mit überschnittenen HDI-Säulen im Zug<br />

einer Vorlaufmaßnahme am Haltepunkt Markt wurden Holzeinlagerungen und Braunkohlen<br />

gefunden, welche die Dichtigkeitsfunktion des Dichtblockes stark beeinträchtigen.<br />

Aus dieser Kenntnis heraus wurden am Nordkopf bereits vor Herstellung der<br />

HDI Erkundungsbohrungen abgeteuft, die auch dort mächtige Braunkohleeinlagerungen<br />

erkundet haben.<br />

Aufgrund dieser Tatsachen wurden die ausgeschriebenen Dichtungskonzepte hinsichtlich<br />

ihrer Funktion von allen Baubeteiligten überprüft. Als Ergebnis der Prüfung<br />

stellte sich heraus, dass es mit dem gewählten Herstellungsverfahren Hochdruckinjektionen<br />

nicht möglich ist, die geforderte Dichtigkeit für den Düsenstrahl - „Dichtblock“<br />

einzuhalten.<br />

Schon im Ausschreibungsentwurf gab es die Forderung, die Schlitzwände des HP<br />

Markt unter Druckluft abzubrechen. Nach erfolgtem Abbruch und festgestellter Dichtigkeit<br />

(oder Nachdichtung des Düsenstrahl – Dichtkörpers) sollte die Druckluft wieder<br />

abgelassen und die Start- bzw. Zieleinrichtung unter atmosphärischen Bedingungen<br />

installiert werden. Diese Möglichkeit der Nachdichtung musste unter den gegebenen<br />

geotechnischen Voraussetzungen nun ausgeschlossen werden. Nach Öffnung<br />

der Schlitzwand ist eine Druckluftstützung oder eine gleichwertige Maßnahme<br />

aufrecht zu erhalten. <strong>Der</strong> Dichtblock kann nicht als zuverlässige Dichtebene angesehen<br />

werden. Deshalb ist z. B. in der Zielsituation nach Abb. 16 der verpresste Ringspalt<br />

im Dichtblock nicht ausreichend!<br />

- 12 -

Abbildung 16:<br />

Zielsituation gemäß<br />

Ausschreibung (Phase<br />

Einfahren der TBM in<br />

den Stahltopf )<br />

Dichtebene:<br />

Ringspalt (verpresst) im<br />

Dichtblock<br />

5.1 Alternative Entwürfe für die Start- und Zielsituation im HP Markt<br />

Auf Basis der Erkenntnis des nicht funktionstüchtigen Dichtblocks wurden auf Veranlassung<br />

des Bauherrn alternative Start- und Zielsituationen durch die ARGE auf ihre<br />

Machbarkeit untersucht. Die ARGE CTL Los B hat Entwurfsplanungen für Vereisungsverfahren,<br />

Weichgelinjektionen, einen langen Stahltopf und eine Bullflexsonderdichtung<br />

ausgearbeitet Alternativ wurde von der ARGE das Verfahren der so genannten<br />

„Betontöpfe“ nach einer Patentanmeldung der DYWIDAG für die Start- und<br />

Zielsituation auf Machbarkeit überprüft. Es stellte sich heraus, dass die Planungen für<br />

die Vereisung und die Weichgelinjektion nicht zielführend sind. Somit blieben 3 alternative<br />

Start- und Zielsituationen für eine weiterführende Entwurfsplanung.<br />

Bullflexsonderdichtung<br />

Die Bullflexsonderdichtung ist ein System bestehend aus 2 Bullflexschläuchen im<br />

Abstand von ca. 50 cm und einer mit Fett gefüllten Kammer zwischen den beiden<br />

Bullflexschläuchen. Die Bullflexsonderdichtung wird in der Brillenwand montiert.<br />

- 13 -

Zustand I: Andichtung gegen Schildmantel<br />

3<br />

4<br />

1 2<br />

1<br />

5<br />

1 Bullflexschlauch<br />

2 Fettkammer<br />

Spalt zwischen Schildmantel und<br />

3<br />

Brillenwand<br />

4 Brillenwand<br />

5 Schildmantel<br />

Zustand II: Andichtung gegen Tübbinge<br />

3<br />

4<br />

1 2<br />

1<br />

5<br />

1 Bullflexschlauch<br />

2 Fettkammer<br />

Spalt zwischen Tübbing und<br />

3<br />

Brillenwand<br />

4 Brillenwand<br />

5 Tübbing<br />

Abbildung 17: Zielsituation in der Variante Bullflexsonderdichtung<br />

Die Bullflexsonderdichtung ist nicht zur Ausführung gekommen, weil die Versuche<br />

zum Nachweis der Dichtigkeit des Systems in der zur Verfügung stehenden Zeit nicht<br />

mehr realisierbar waren. Die Idee dieses Dichtungssystems ist es aber wert, zur Ausführungsreife<br />

entwickelt zu werden.<br />

<strong>Der</strong> lange Stahltopf<br />

Mit dem langen Stahltopf wurde die 1. Dichtungsebene, welche sich im Dichtblock<br />

befand, in die Schlitzwand verlagert. Die TBM fährt so weit in den Stahltopf ein, bis<br />

die Schildschwanzdichtung die Schlitzwand vollständig passiert hat. Anschließend<br />

kann der Ringraum zwischen Tübbing und Schlitzwand (Breite 1,35 m) mittels Ringspaltmörtel<br />

verpresst werden. Nach dem Aushärten des Ringspaltmörtels darf der<br />

Deckel des Stahltopfes geöffnet werden.<br />

- 14 -

Verlagern der 1.<br />

Sicherungsebene<br />

Verlängerung des Stahltopfes<br />

Abbildung 18: Zielsituation in der Variante langer Stahltopf<br />

<strong>Der</strong> lange Stahltopf kam aus wirtschaftlichen Gründen nicht zur Ausführung. Weiter<br />

kam hinzu, dass der Stahltopf auf der Weströhre, bedingt durch die Trassierung und<br />

verfahrenstechnischen Randbedingungen, nicht genügend Platz zum Aufstellen hat<br />

und somit weit reichende Umplanungen im HP Markt erforderlich gewesen wären.<br />

5.2 Die zur Ausführung kommende Planung der Betontöpfe<br />

Allgemeines<br />

Da zum einen die Installation der Start- bzw. Zieleinrichtung unter atmosphärischen<br />

Bedingungen auf Grund des Risikos von Undichtigkeiten nicht möglich ist und zum<br />

anderen die erste Sicherungsebene (Dichtblock) als Dichtung nicht die ausreichende<br />

Zuverlässigkeit besitzt, wurden - ergänzend zu den bisherigen Entwürfen - die Startund<br />

Zielsituationen mit der Betontopflösung derart umgeplant, dass das geforderte<br />

Sicherheitsniveau erreicht werden konnte.<br />

Durch den Einsatz der Betontöpfe wird die erste Dichtungsebene aus dem Dichtblock<br />

in den Bereich der Schlitzwand verlagert. Die Betontöpfe bestehen aus einer bewehrten<br />

Betonschale und einem unbewehrten Betonkern. Die Länge der Betontöpfe ergibt<br />

sich aus geometrischen, statischen und verfahrenstechnischen Randbedingungen.<br />

<strong>Der</strong> Betontopf wird als Schwergewichtsblock betrachtet und so in den statischen Berechnungen<br />

auf eine ausreichende Standsicherheit nachgewiesen. Hierbei werden<br />

die Äußere (Globale) Standsicherheit und die Innere Standsicherheit unterschieden.<br />

Die Äußere Standsicherheit wird über den Gleitsicherheitsnachweis und den Nachweis<br />

der Sicherheit gegen das Kippen geführt. Die Innere Standsicherheit wird mit<br />

den einschlägigen Massivbaunormen nachgewiesen.<br />

<strong>Der</strong> Betontopf in der Zielsituation<br />

In den HP Markt fährt die TBM nach dem zweiten Teilvortrieb aus. <strong>Der</strong> Bahnhof<br />

Markt selbst besteht während der Schildfahrten aus einer Schlitzwandbaugrube in<br />

- 15 -

Deckelbauweise mit teilweise fertig gestellter Sohle und fertig gestellten Stirnwänden,<br />

wobei die Stirnschlitzwand vor der Schildfahrt im Durchfahrbereich unter Druckluft<br />

ausgebrochen wird.<br />

DTA- Oströhre<br />

Gleisachse Spur 2<br />

Abbaukammer<br />

Abbildung 19: Entwurf des Betontopfs in der Zielsituation<br />

Als Hilfskonstruktion zum Abbruch der Stirnschlitzwand wird in den Betontopf eine<br />

Abbaukammer integriert. Die Konstruktion wird mit einem Stahlschalrohr an die Stirnwand<br />

angedichtet. Die Abbaukammer ist über eine seitlich angebrachte Material- und<br />

Personenschleuse zugänglich.<br />

Bevor die TBM in den Dichtblock fährt, wird die Abbaukammer dem äußeren Wasserdruck<br />

entsprechend mit Druckluft beaufschlagt und unter der Druckluftstützung die<br />

Stirnschlitzwand ausgebrochen. Danach wird die Abbaukammer mit Beton verfüllt<br />

und die Schleusen wieder demontiert.<br />

Jetzt kann der Schild komplett in den Betontopf als Regelvortrieb einfahren. Während<br />

der Schildfahrt in den Betontopf erfolgt kontinuierlich die Verpressung des Ringspalts<br />

im Dichtblock bis hinein in die Schlitzwand. In diesem Zustand ist der wasserdichte<br />

Anschluss gewährleistet.<br />

<strong>Der</strong> Betontopf ist ca. 13 m lang und so konstruiert, dass der Schild komplett in den<br />

Topf hinein fährt und der Stützdruck dann noch mit der verbleibenden Restblocklänge<br />

aufgenommen wird. Die Lastabtragung in den Bahnhof erfolgt über Reibung, der<br />

Betontopf ist zur Aufnahme der Kräfte außerhalb der Fahrtrasse radial und längs bewehrt.<br />

Auf der Abbildung 20 ist die Krafteinleitung schematisch dargestellt. Die Einwirkung<br />

teilt sich auf in eine Druck- und eine Zugkomponente. Die Zugkomponente wird durch<br />

das Eigengewicht des Betonblocks überdrückt, so dass keine statischen Anschlüsse<br />

zum ersten Bauabschnitt der Sohle erforderlich sind. Die Druckdiagonale wird über<br />

eine Schubverzahnung (durch Einlegen von Trapezleisten in die Betondeckung der<br />

Sohle des HP Markt) in die Sohle eingeleitet.<br />

- 16 -

Einwirkung<br />

Eigengewicht<br />

Betonblock<br />

Zugkraft<br />

Druckdiagonale<br />

Abbildung 20: Kraftverfolgung für den Nachweis der Äußeren Standsicherheit<br />

<strong>Der</strong> Vortrieb im restlichen Betontopf erfolgt mit dem Bau von Blindringen ohne Stützdruck<br />

bis zum Durchbruch in den Bahnhof. Dann wird der Schild mittels Sohltübbingen<br />

aus dem Topf auf die Schildwiege geschoben.<br />

Nach der Passage der Nachläufer kann der Betontopf entweder in einer Vortriebspause<br />

oder aber nach Vortriebsende abgebrochen werden.<br />

<strong>Der</strong> Betontopf in der Startsituation<br />

Am HP Markt wird die TBM nach Aus- und Durchfahrt wieder für den Vortrieb in Position<br />

gebracht und der dritte Teilvortrieb gestartet. Die Abbaukammer im Starttopf ist<br />

analog der Abbaukammer im Zieltopf.<br />

<strong>Der</strong> Zielbetontopf ist ca. 23 m lang und so konstruiert, dass der Schild komplett in<br />

den Topf („Betonhöhle“) hinein geschoben wird, Teile der Vortriebspressenlasten in<br />

den Topf abgetragen werden und der Stützdruck dann noch mit der verbleibenden<br />

Restblocklänge aufgenommen wird. Die Lastabtragung in den ersten Bauabschnitt<br />

der Sohle des Bahnhofs erfolgt über Reibung. <strong>Der</strong> Betontopf ist zur Aufnahme der<br />

Kräfte außerhalb der Fahrtrasse radial und längs bewehrt.<br />

Im Ostvortrieb kann die TBM aus der Phase „Durchfahrt durch den Bahnhof“ direkt<br />

gerade durch den Topf fahren. Im Westvortrieb geht dies aus geometrischen Gründen<br />

nicht. Deshalb wird im Westvortrieb nach dem Einschieben des Schildes in den<br />

Betontopf gleich mit einer Kurvenfahrt gestartet.<br />

Unabhängig von den Abbrucharbeiten wird der Schild in die „Betonhöhle“ bis vor den<br />

Betonblock geschoben, Blindringe kraftschlüssig an die „Betonhöhle“ angeschlossen<br />

und der Ringspalt verpresst. Die Pressenlasten aus dem Vortrieb werden über die<br />

Blindringe in den Betontopf und von dort über Reibung und „leichte“ Widerlagerkonsolen<br />

abgeleitet.<br />

Jetzt kann der Regelvortrieb im Betontopf, zunächst noch mit Blindringen und ab der<br />

Brillenwand mit verbleibenden Ringen starten. Während der Schildfahrt erfolgt kontinuierlich<br />

die Verpressung des Ringspalts im Betontopf, Schlitzwand und Dichtblock.<br />

In diesem Zustand ist der wasserdichte Anschluss gewährleistet.<br />

- 17 -

Nach etwa 50 m Vortrieb ist die Reibung zwischen <strong>Tunnel</strong> und Boden groß genug,<br />

um die Vortriebskräfte allein über Reibung im Boden abtragen zu können.<br />

Nach der Passage der Nachläufer kann der Betontopf entweder in einer Vortriebspause<br />

oder aber nach Vortriebsende abgebrochen werden.<br />

Im Folgenden unterscheidet sich der Betontopf in der Startsituation von der Zielsituation:<br />

1. Im Betontopf der Startsituation wird eine Aussparung (Ø 9,04 m) mit Fertigteilen<br />

zum Einstellen der TBM vorgesehen („Betonhöhle“). Durch die Fertigteile werden<br />

GEWI ® gleichmäßig über den Umfang verteilt angeordnet, um einen Teil der Vortriebskräfte<br />

(Ringbaukräfte) aufnehmen zu können.<br />

2. Zur Einleitung der Vortriebskräfte (Ringbau) werden Abstützkonsolen an der<br />

Stirnseite des Betontopfes angeordnet. Diese werden mit den GEWI ® verbunden.<br />

Die Kräfte aus dem Vortrieb werden über die Konsolen in die GEWI ® eingeleitet<br />

und in den Bereich der Abbaukammerrückwand zurückgehängt und dort verankert.<br />

3. Die verbauten Fertigteile für die Startaussparung besitzen eine trapezförmige Profilierung,<br />

um die Vortriebskräfte (Stützdruck, Schneidradandruck) aufzunehmen<br />

und an den Betonblock weiterzuleiten, welche über die Blindtübbinge und den<br />

Ringspaltmörtel eingeleitet wurden.<br />

Durch das Abtragen der Vortriebskräfte in den Betontopf ergeben sich für die Schildfahrt<br />

wesentliche Zeitersparnisse, da das Aufbauen einer zusätzlichen massiven Abstützkonstruktion<br />

erspart bleibt. Die TBM kann ohne weiteres in den Haltepunkt Markt<br />

einfahren, sich durchschieben und nach dem erfolgtem Einschub der TBM in die<br />

Startaussparung und Setzen des 1. Blindringes aus dem Haltepunkt wieder ausfahren.<br />

>„Betonhöhle“<<br />

Abbildung 21: Entwurf des Betontopfes in der Startsituation<br />

- 18 -

6. Störfallszenarien und Sicherheitsmanagement<br />

Es ist Stand der Technik, mögliche – auch höchst unwahrscheinliche – Störfälle zu<br />

durchdenken und für alle Risiken Maßnahmen vorzusehen.<br />

6.1 Störfallszenarien Betontopf<br />

Im Zuge der Planung wurden mögliche Störfallszenarien speziell für das neue Verfahren<br />

„Betontopf“ durchdacht und Lösungen ausgearbeitet, wie diese Störfälle vermieden<br />

bzw. welche Maßnahmen erforderlich sind, um den Störfall zu beseitigen.<br />

Nachfolgend sind die möglichen Störfälle skizziert:<br />

Risse im Betontopf<br />

Risse z.B. aus Hydratation <strong>beim</strong> Betonieren des Massenbetons und in der Folge Undichtigkeit.<br />

Aufgrund des einzubringenden Massenbetons (je Betontopf ca. 1.400 m³)<br />

muss damit gerechnet werden, dass infolge der Hydratationswärmeentwicklung<br />

Schwindrisse auftreten können. Folgende Maßnahmen können zur Minderung der<br />

Rissbildung ergriffen werden:<br />

1. Kühlung nach Erfordernis.<br />

2. Betonieren in angepassten Abschnitten.<br />

3. Betonieren mit geringerem Zementgehalt im oberen Bereich.<br />

4. Außerhalb des Vortriebs Bewehrung für Zwang aus abfließender<br />

Hydratationswärme einlegen.<br />

5. Bemessung und Bewehrung für exzentrische Lastfälle.<br />

6. Versiegelung der Abbaukammer von innen für den LF Luftdruck.<br />

7. Kontinuierliche Abdichtung des Blockes <strong>beim</strong> Vortrieb mit Bentonit.<br />

8. Angepasste Betonrezeptur.<br />

Klaffende Fuge zwischen Betontopf und Brillenwand<br />

Aufgehen der Fuge zwischen Betontopf und Brillenwand. Durch das Schwinden des<br />

Betons entsteht eine Fuge zwischen dem Betontopf und der Brillenwand. Folgende<br />

Maßnahmen können zum Verschließen der Fuge ergriffen werden:<br />

1. Einbau von Nachverpresschläuchen in die Fuge zwischen Schlitzwand und<br />

Betontopf.<br />

2. Örtliches Nachinjizieren nach Erfordernis.<br />

3. Abdichten der Fuge aus der Abbaukammer heraus mittels Fugendichtmasse.<br />

Durchlässiger HDI-Körper<br />

Störfall: <strong>Der</strong> HDI-Körper ist so durchlässig, dass keine Druckluftstützung möglich ist.<br />

Es werden folgende Maßnahmen ergriffen, um die Druckluftstützung zu gewährleisten:<br />

1. Durch vorherige Kontrolle und ggf. Ertüchtigung des Dichtblockes wird dieser<br />

Störfall vermieden. Es wurde ein QM- Plan für die Prüfung der Dichtigkeit des<br />

Dichtblocks für alle Haltepunkte entworfen.<br />

- 19 -

2. Falls das Überprüfen des Dichtblocks ergibt, dass dieser zu durchlässig ist,<br />

wird durch entsprechendes Nachinjizieren aus dem Haltepunkt heraus aus der<br />

Abbaukammer heraus die Dichtigkeit hergestellt.<br />

3. Weiter ist es auch möglich, mit Spritzbeton oder Bentonit eine Stützmembran<br />

herzustellen.<br />

4. Vorheriges Überprüfen des Spalts zwischen Dichtblock und Schlitzwand und<br />

ggf. Verpressen aus dem Haltepunkt heraus.<br />

Unvollständige Verfüllung der Abbaukammer<br />

Keine vollständige Verfüllung der Abbaukammer. Die Abbaukammer wird nach Ausbruch<br />

der Schlitzwand mit Beton bzw. Dämmer verfüllt. Ein unvollständiges Verfüllen<br />

der Abbaukammer stellt jedoch keinen Mangel für die weitere Ausführung dar, soweit<br />

sicher gestellt ist, dass die TBM sicher in der verfüllten Abbaukammer gebettet ist. Im<br />

Folgenden sind Methoden beschrieben, wie das unvollständige Verfüllen der Abbaukammer<br />

vermindert bzw. der Spalt geschlossen werden kann:<br />

1. Einbau von druckfesten Verfüllstutzen und Entlüftungsventilen im Firstbereich<br />

der Abbaukammer.<br />

2. Aufsetzen von Standrohren auf den Deckel der Abbaukammer und Fluten der<br />

Abbaukammer bis ein Pegelausgleich mit dem Grundwasser erfolgt ist. Anschließend<br />

kann die Abbaukammer über ein zweites Standrohr, in welchem<br />

das Betonagerohr eingeführt wird, im Kontraktorverfahren ausbetoniert werden.<br />

3. Anbringen von Nachverpressschläuchen auf der Deckeninnenseite der Abbaukammer.<br />

Diese können nach dem Aushärten des Betons den entstandenen<br />

Spalt verschließen.<br />

Seitlicher Stoß des Schildes von innen gegen den Block<br />

Diesem Störfall kann im Vorfeld durch entsprechende Maßnahmen statischer und<br />

konstruktiver Art im Rahmen des normativen Sicherheitskonzepts entgegengewirkt<br />

werden:<br />

1. Zusatzbewehrung über die druckhaltende Bewehrung hinaus.<br />

2. Mindestdicke der freien inneren Dichtblockwand: gew. 1,0 m.<br />

3. Bemessung des Lastfalls „Seitenstoß“.<br />

Weggleiten des Betontopfes<br />

Weggleiten des Schwergewichtblocks <strong>beim</strong> Ein- und Ausfahren sowie Abbrechen der<br />

Schlitzwand wird durch folgende Maßnahmen verhindert:<br />

1. Begrenzung des Stützdrucks und der Pressenkraft durch Vorgaben auf den<br />

Vortriebsplänen und in dem <strong>Tunnel</strong>handbuch.<br />

2. Sicherstellung einer ausreichenden Abstützung gegen die nachfolgenden Bodenplatten.<br />

3. Sicherstellung der Durchleitung der Vortriebskräfte durch die Bodenplatten<br />

des Haltepunktes<br />

- 20 -

4. Anordnung einer ausreichenden Schubverzahnung z. B. Trapezleistenprofil<br />

zwischen Betontopf und Sohle 1. Bauabschnitt.<br />

Abbildung 22: Übersicht Lotsenpunkte<br />

- 21 -

Kippen des Betontopfes<br />

Das Kippen des Schwergewichtsblocks <strong>beim</strong> Ein- und Ausfahren sowie Abbrechen<br />

der Schlitzwand kann wie folgt vermindert bzw. verhindert werden:<br />

1. Begrenzung des Stützdrucks und der Pressenkraft.<br />

2. Abstützung gegen die folgenden Bodenplatten.<br />

3. Die Bemessung des Betontopfes für die Sicherheit gegen das Kippen wurde<br />

mit dem Nachweis aus der DIN 1054-1 geführt. Die Normen hätten auch andere<br />

Nachweiskonzepte mit einem geringeren Sicherheitsniveau zugelassen.<br />

6.2 Sicherheitsmanagement<br />

<strong>Der</strong> <strong>Tunnel</strong>vortrieb unter <strong>Leipzig</strong> wird im höchsten Maße überwacht und gesteuert<br />

sein. Dennoch und gerade deshalb sorgt ein engmaschiges Netz von Lotsenpunkten<br />

im Notfall für die schnelle Auslösung von Notfallalarm und die Möglichkeit der schnellen<br />

Hilfe an jedem Ort des Vortriebes, Untertage und Übertage.<br />

7. Zusammenfassung<br />

Im Zuge der Ausführungsplanung für den <strong>City</strong>-<strong>Tunnel</strong> <strong>Leipzig</strong> wurden neue Lösungen,<br />

insbesondere im Bereich der Start-/Zielsituationen, für einen sicheren <strong>Tunnel</strong>vortrieb<br />

umgesetzt. Dies erfolgte in konstruktiver Zusammenarbeit der ARGE, der<br />

Vertreter der Bauherrn (DEGES), Prüfingenieur (R. Maidl, IMM, Bochum) und Ausführungsplaner<br />

(TB DYWIDAG).<br />

Mit dem Vortriebsstart im Januar 2007 müssen die geplanten Maßnahmen nun in die<br />

Ausführung umgesetzt werden.<br />

Literaturangaben<br />

Glitsch, Rehm<br />

Die Konzeption der Schildmaschine für den <strong>City</strong>-<strong>Tunnel</strong> <strong>Leipzig</strong> unter besonderer<br />

Berücksichtigung der örtlichen geologischen Verhältnisse,, Geotechnik<br />

2/2006<br />

Schwarz, Schmidt, Maidl, Handke<br />

Stützdruckberechnung <strong>beim</strong> Hydroschildvortrieb – Stand der Technik, dargestellt<br />

am <strong>City</strong>-<strong>Tunnel</strong> <strong>Leipzig</strong>, 5. Geotechnik-Tag in München 2006, TUM<br />

Schwarz<br />

Dichtkörper <strong>beim</strong> maschinellen <strong>Tunnel</strong>bau, Tiefbau, Heft 11, November 2005<br />

- 22 -

<strong>City</strong> <strong>Tunnel</strong> <strong>Leipzig</strong><br />

Konzeption und Bau der Vortriebsanlage<br />

Werner Burger, Herrenknecht AG<br />

Grundlagen<br />

Die Basis für die Konzeption der Herrenknecht-Vortriebsanlage für den <strong>City</strong>-<strong>Tunnel</strong> in <strong>Leipzig</strong><br />

bildete die Baubeschreibung des Bauherrn, die technische Grundlagen und Anforderungen<br />

an die Schildmaschine und den Nachläufer definiert. Die Baubeschreibung formuliert darüber<br />

hinaus Anforderungen an den Betrieb sowie die Dokumentation. Die bauausführende ARGE<br />

erstellte auf dieser Basis wiederum ein Pflichtenheft, das der Ausgangspunkt für die Konzeption<br />

der Vortriebsanlage durch die Firma Herrenknecht als Maschinenhersteller bildete.<br />

Die zu erwartenden komplexen Baugrundverhältnisse sowie die spezielle innerstädtische<br />

Lage des <strong>Tunnel</strong>s schlagen sich in den wesentlichen Eckpunkten des Anforderungsprofils<br />

nieder:<br />

– Setzungsarmes Vortriebsverfahren mit gestützter Ortsbrust mit Flüssigkeitsstützung als<br />

bevorzugter Variante, alternative Verfahren (z.B. Erdruckstützung) sind gestattet, jedoch<br />

wird ein expliziter Nachweis der Tauglichkeit gefordert<br />

– Heterogener Baugrund mit natürlichen (Sandsteinbänken, Findlingen) sowie<br />

gegebenenfalls künstlichen Hindernissen (Schachtwände, Bohrgestänge)<br />

– Einrichtungen zur mitlaufenden geophysikalischen Vorauserkundung des Baugrundes<br />

– Möglichkeit des Ortbrustzugangs unter Druckluft, um Hindernisse im Bedarfsfall händisch<br />

bergen zu können<br />

– Systeme zur Verschleißerkennung an einzelnen Werkzeugen<br />

– Auslegung des Abbau- und Fördersystems auf die Bewältigung von größeren Blöcken<br />

sowie Minimierung des Verklebungsrisikos<br />

– Massenbilanzsystem für Ausbruchmaterial<br />

– Auslegung der „state of the art“ TBM auf geringst mögliche Setzungsgefahr (Minimierung<br />

des Überschnitts sowie der Schildkonizität, Einsatz einer vollwertigen Bohrkopfverstellung,<br />

hochwertiges Verpresssystem etc.)<br />

– Ausrüstungen und Einrichtungen zur Kammerbegehung und Werkzeugwechsel gemäß<br />

dem letzten Stand der Technik<br />

– Hochwertige Systeme für Steuerung und Datenerfassung bzw. Verarbeitung<br />

– Berücksichtigung der speziellen Gegebenheiten des Bauablaufs bei der Konzeption von<br />

Nachläufern und Versorgungslogistik<br />

Als Vortriebsverfahren mit gestützter Ortsbrust stehen grundsätzlich die Techniken der Erddruck-<br />

sowie der Flüssigkeitsstützung zur Verfügung – klare Tendenzen für eine Flüssigstüt-<br />

- 1 -

zung waren in der Ausschreibung schon gegeben. Die Hauptargumente für die flüssiggestütze<br />

Variante lagen bereits in der Frühphase der Maschinenkonzeption klar auf der<br />

Hand:<br />

– Bessere Beherrschung des heterogenen Baugrunds insbesondere der Möglichkeit eines<br />

Steinbrechereinsatzes<br />

– Unter den gegebenen Baugrundverhältnissen Vorteile bezüglich der Regelgenauigkeit<br />

des Stützdrucks und damit der Setzungsminimierung<br />

– Vorteile bei Kammerbegehung und Werkzeugkontrolle<br />

– Bereits bestehende Erfahrungen mit dem Einsatz von kontinuierlich mitlaufenden<br />

Vorauserkundungssystemen<br />

– Breite Einsatzerfahrungen im deutschsprachigen Raum unter ähnlichen Randbedingungen<br />

und Dimensionen<br />

Maschinenkonzept<br />

In den Grundzügen folgt die Anlage dem klassischen Aufbau eines flüssiggestützten Mixschildes<br />

mit Tauch-Druckwandkombination und Regelung des Stützdrucks über ein Druckluftpolster<br />

zwischen diesen beiden Wänden. Eine Vielzahl von Maschinen dieses Prinzips<br />

waren und sind auf deutschen und internationalen Baustellen im Einsatz, so z.B. <strong>beim</strong> Fernbahntunnel<br />

in Berlin oder kürzlich bei der Erweiterung der S-Bahn in Hamburg.<br />

Die Stahlkonstruktion des Schildes ist aus Transport- und Montagegründen mehrteilig, geschraubt<br />

ausgeführt. Die Dimensionierung erfolgte mittels umfangreicher FE–Berechnungen,<br />

in die die zu erwartenden äußeren und inneren Lasten ebenso eingehen wie betrieblichen<br />

Anforderungen und die jeweils relevanten Vorgaben der Ausschreibung zu Mindestwandstärken.<br />

Als wesentliche Ausrüstungskomponenten<br />

sind Tauchwandschieber und Steinbrecher<br />

zu nennen sowie eine oben liegende<br />

Zweikammer-Personenschleuse und eine<br />

davon unabhängige Materialschleuse. Die<br />

im Schild befindlichen Einrichtungen des<br />

Spül- und Förderkreislaufs berücksichtigen<br />

insbesondere den Themenkreis Verklebung.<br />

Vortriebsanlage, vormontiert im Werk Schwanau<br />

- 2 -

Durch den Firstbereich des Schildmantels<br />

verlaufen 10 geneigte Injektionsbohrkanäle.<br />

Mit einem temporär am Erektor angebauten<br />

Bohrgerät ist es möglich, einen<br />

vorlaufenden Injektionsschirm im oberen<br />

Bereich zu erstellen. Zu diesem Zweck<br />

können die Bohrkanäle mit geeigneten<br />

Preventer-Einrichtungen ausgerüstet werden.<br />

Schildeinbauten mit Personen- und Materialschleuse<br />

sowie Ringbaubereich<br />

Temporärer Bohrgeräteanbau auf Erektorsaugplatte<br />

Im Bereich des Schildschwanzes ist ein<br />

Teleskoparmerektor mit Vakuumgreifsystem<br />

eingebaut. Er wird hydraulisch angetrieben,<br />

verfügt über 6 Freiheitsgrade und<br />

wird über eine Funkfernbedienung gesteuert.<br />

Kinematik und Ringbaubühnen<br />

sind speziell auf den einzubauenden 8-<br />

teiligen Tübbingring von 1,8 m Länge und<br />

0,4 m Stärke abgestimmt. <strong>Der</strong> fest mit<br />

dem Schild verbundene Schildschwanz ist<br />

mit einer dreireihigen Bürstendichtung<br />

ausgerüstet. Die Verfüllung des Ringspalts<br />

zwischen Ausbruchdurchmesser und Tübbing erfolgt kontinuierlich durch sechs im Schildschwanz<br />

integrierte Verpressleitungen.<br />

Die Tübbingzufuhr zum Erektor erfolgt unten mittels eines verfahrbaren Zufuhrtisches. Die<br />

Anlage verfügt über drei im <strong>Tunnel</strong> fahrende, lenkbare Nachläufer. Die beiden vorderen<br />

Nachlaufwagen dienen als primäre Geräteträger für die Versorgungsaggregate der Maschine.<br />

<strong>Der</strong> dritte Nachläufer dient im Wesentlichen der Verlängerung der Leitungen und Kabel<br />

zur Anlagenversorgung sowie als Träger von Sekundäraggregaten. Die Versorgungslogistik<br />

im <strong>Tunnel</strong> erfolgt gleisgebunden. Die Verlängerung des <strong>Tunnel</strong>gleises erfolgt im dritten<br />

Nachläufer unterhalb eines klappbaren Bodenelements.<br />

<strong>Der</strong> Versorgungszug mit einem kompletten Tübbingring in zwei Stapeln sowie einem Wechselcontainer<br />

für Verpressmörtel fährt über eine Schlepprampe in den unten geschlossenen<br />

Nachläufer ein. Die Tübbingstapel werden auf dem Wagen gedreht und mit einer Hubeinrichtung<br />

abgehoben. Nach dem Wechsel des Mörtelcontainers kann der Versorgungszug den<br />

Nachläufer wieder verlassen. Mittels eines Tübbingumschlagkrans mit Vakuumsaugplatte<br />

werden die Tübbinge während des Ringbaus einzeln auf den Zufuhrtisch umgeschlagen.<br />

- 3 -

<strong>Der</strong> Hauptdurchgang zur Maschine erfolgt im oberen Deck des Nachläufers, wo sich auch<br />

die geschlossene Steuerkabine, der Personal- sowie der Fluchtcontainer befinden. Sowohl<br />

im Unterdeck- als auch im Oberdeckbereich des Nachläufers sind durchgängige Fluchtwege<br />

vorhanden unabhängig vom jeweiligen Betriebszustand der Anlage. Trotz der Forderung<br />

nach einer möglichst kompakten Anlage und einer Gesamtlänge unter 60 m konnte ein in<br />

sich logisches und großzügiges Verkehrs- und Fluchtwegekonzept umgesetzt werden.<br />

Schneidrad und Abbaukammer<br />

Besonderes Augenmerk wurde im Zuge der Maschinenkonzeption dem Themenkreis<br />

Schneidrad – Abbaukammer geschenkt. Naturgemäß ist dieser exponierte Maschinenbereich<br />

direkt den vorherrschenden Gegebenheiten des Baugrunds ausgesetzt und verlangt<br />

dementsprechend die maximale Aufmerksamkeit hinsichtlich einer speziellen Anpassung.<br />

Oftmals ergeben sich hier je nach Perspektive komplett entgegengesetzte Anforderungen an<br />

die maschinentechnischen Umsetzungsmöglichkeiten. So verlangt z.B. das Risiko von Verklebungen<br />

eine nach Möglichkeit offene und „leichte“ Abbauradgestaltung, insbesondere<br />

zum Zentrumsbereich hin. Andererseits fordern Sandsteinbänke, Findlinge oder Schachtwände<br />

zwingend Schneidrollen als gesteinsabbauende Werkzeuge sowie die damit verbundenen<br />

notwendigen Andruckkräfte und in deren Folge adäquate strukturelle „schwere“ Maßnahmen.<br />

Schneidrad mit Mischbesatz<br />

Tauchwandöffnung mit Steinbrecher und<br />

Saugrechen<br />

Wesentliche Eckpunkte <strong>beim</strong> Schneidrad „<strong>City</strong>-<strong>Tunnel</strong>“ sind:<br />

– Werkzeugwechsel für alle Werkzeuge von hinten, keine „regelmäßige“ Notwendigkeit für<br />

Arbeiten vor dem Rad<br />

– Vollflächiger Mischbesatz (Schneidrollen, Schälmesser)<br />

– Verstärkter Verschleißschutz<br />

– Soweit irgend möglich alle Bereiche der Ortsbrust zugänglich durch Öffnungen am Rad<br />

– Strömungsgünstige Gestaltung<br />

– Minimierung von Ansatzpunkten für Brücken- und Kuchenbildung vor und hinter dem Rad<br />

– Einfacher robuster Aufbau, Vermeidung komplexer störanfälliger Mechanik<br />

- 4 -

Einige dieser Eckpunkte sind wie oben ausgeführt nur unter Kompromissen erfüllbar, wobei<br />

sicherheitsrelevante Aspekt wie „Werkzeugwechsel von hinten“ nicht zur Disposition stehen<br />

können.<br />

Personenschleuse mit Vor- und Hauptkammer<br />

Obere Tauchwandtür als Zugang zum Abbauraum<br />

Die verschiedenen Aspekte und Lösungsmöglichkeiten wurden in großer Tiefe mit allen am<br />

Projekt Beteiligten ausführlich diskutiert. Als geeignetste Lösung wurde letztlich für den Einsatz<br />

eines weitgehend offenen Scheibenrades mit umlaufender Felge und durchgängigem<br />

Besatz mit Zweiringschneidrollen entschieden. Alle Werkzeuge sind von hinten auswechselbar,<br />

der überwiegende Teil der Ortsbrust ist durch die Öffnungen am Schneidrad erreichbar.<br />

Die besondere Monoblock-Bauweise des Zentrumsbereichs ermöglicht dort eine geringe<br />

Konstruktionshöhe bei ausreichender Festigkeit. Im Zusammenspiel mit angepassten Spülstrahlführungen<br />

sollte die zentrumsnahe Verklebungsneigung beherrschbar sein.<br />

Die für das Bauvorhaben <strong>City</strong>tunnel <strong>Leipzig</strong> konzipierte Vortriebsanlage berücksichtigt in<br />

hohem Maße die spezifischen Gegebenheiten des Projekts. Dies wurde insbesondere unterstützt<br />

durch eine intensive Zusammenarbeit aller am Projekt Beteiligten schon in der Konzeptionsphase.<br />

Die Anlage stellt den heute aktuellen technischen Stand der Vortriebstechnik<br />

mit flüssiggestützen Maschinen dar.<br />

- 5 -

Technische Hauptdaten<br />

Maschinentyp:<br />

Bohrdurchmesser:<br />

Tübbing:<br />

Gesamtleistung:<br />

Einsatzlänge:<br />

Mixschild<br />

9010 mm<br />

8700 mm Außendurchmesser<br />

7900 mm Innendurchmesser<br />

1,8 m Länge<br />

7+1 Teilung<br />

2500 kW<br />

ca. 58 m<br />

Bohrkopf, Antrieb<br />

Bohrdurchmesser:<br />

Bohrkopfdrehzahl:<br />

Drehmoment :<br />

Antriebsart:<br />

Antriebsleistung:<br />

9010 mm<br />

2,47 Upm stufenlos verstellbar<br />

4837 MNm<br />

elektrisch FU<br />

880 kW<br />

Schild<br />

Schildtyp:<br />

Betriebsdruck:<br />

Schilddurchmesser:<br />

Schildlänge:<br />

Vortriebskraft:<br />

Steinbrecher:<br />

Personenschleuse:<br />

Materialschleuse:<br />

Stahlkonstruktion, mehrteilig verschraubt<br />

4 bar<br />

9000 mm<br />

9650 mm<br />

56000 kN<br />

800 mm<br />

1800 mm<br />

1 Stck.<br />

Erektor<br />

Erektortyp:<br />

Greifsystem:<br />

Ringerektor hydraulisch betrieben<br />

Vakuum<br />

Nachlaufeinrichtung<br />

Typ:<br />

Nachläuferlänge:<br />

Versorgungslogistik:<br />

3 Einzelwagen, tunnelfahrend<br />

ca. 45 m<br />

gleisgebunden<br />

Förderkreislauf<br />

Umlaufvolumen:<br />

Nennweite:<br />

Förderpumpe:<br />

Speisepumpe:<br />

1400 m³/h<br />

350/450 mm<br />

723 kW<br />

723 kW<br />

- 6 -