PDF-Ausgabe herunterladen (22.4 MB) - IEE

PDF-Ausgabe herunterladen (22.4 MB) - IEE

PDF-Ausgabe herunterladen (22.4 MB) - IEE

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

TECHNIK Feldebene<br />

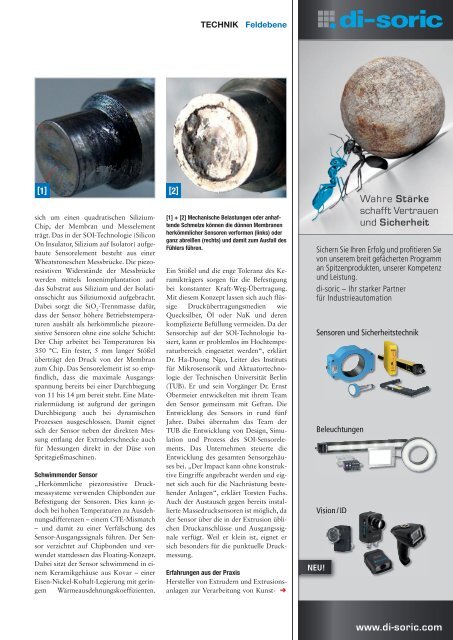

[1] [2]<br />

sich um einen quadratischen Silizium-<br />

Chip, der Membran und Messelement<br />

trägt. Das in der SOI-Technologie (Silicon<br />

On Insulator, Silizium auf Isolator) aufgebaute<br />

Sensorelement besteht aus einer<br />

Wheatstoneschen Messbrücke. Die piezoresistiven<br />

Widerstände der Messbrücke<br />

werden mittels Ionenimplantation auf<br />

das Substrat aus Silizium und der Isolationsschicht<br />

aus Siliziumoxid aufgebracht.<br />

Dabei sorgt die SiO 2<br />

-Trennmasse dafür,<br />

dass der Sensor höhere Betriebstemperaturen<br />

aushält als herkömmliche piezoresistive<br />

Sensoren ohne eine solche Schicht:<br />

Der Chip arbeitet bei Temperaturen bis<br />

350 °C. Ein fester, 5 mm langer Stößel<br />

überträgt den Druck von der Membran<br />

zum Chip. Das Sensorelement ist so empfindlich,<br />

dass die maximale Ausgangsspannung<br />

bereits bei einer Durchbiegung<br />

von 11 bis 14 µm bereit steht. Eine Materialermüdung<br />

ist aufgrund der geringen<br />

Durchbiegung auch bei dynamischen<br />

Prozessen ausgeschlossen. Damit eignet<br />

sich der Sensor neben der direkten Messung<br />

entlang der Extruderschnecke auch<br />

für Messungen direkt in der Düse von<br />

Spritzgießmaschinen.<br />

Schwimmender Sensor<br />

„Herkömmliche piezoresistive Druckmesssysteme<br />

verwenden Chipbonden zur<br />

Befestigung der Sensoren. Dies kann jedoch<br />

bei hohen Temperaturen zu Ausdehnungsdifferenzen<br />

– einem CTE-Mismatch<br />

– und damit zu einer Verfälschung des<br />

Sensor-Ausgangssignals führen. Der Sensor<br />

verzichtet auf Chipbonden und verwendet<br />

stattdessen das Floating-Konzept.<br />

Dabei sitzt der Sensor schwimmend in einem<br />

Keramikgehäuse aus Kovar – einer<br />

Eisen-Nickel-Kobalt-Legierung mit geringem<br />

Wärmeausdehnungskoeffizienten.<br />

[1] + [2] Mechanische Belastungen oder anhaftende<br />

Schmelze können die dünnen Membranen<br />

herkömmlicher Sensoren verformen (links) oder<br />

ganz abreißen (rechts) und damit zum Ausfall des<br />

Fühlers führen.<br />

Ein Stößel und die enge Toleranz des Keramikträgers<br />

sorgen für die Befestigung<br />

bei konstanter Kraft-Weg-Übertragung.<br />

Mit diesem Konzept lassen sich auch flüssige<br />

Druckübertragungsmedien wie<br />

Quecksilber, Öl oder NaK und deren<br />

komplizierte Befüllung vermeiden. Da der<br />

Sensorchip auf der SOI-Technologie basiert,<br />

kann er problemlos im Hochtemperaturbereich<br />

eingesetzt werden“, erklärt<br />

Dr. Ha-Duong Ngo, Leiter des Instituts<br />

für Mikrosensorik und Aktuatortechnologie<br />

der Technischen Universität Berlin<br />

(TUB). Er und sein Vorgänger Dr. Ernst<br />

Obermeier entwickelten mit ihrem Team<br />

den Sensor gemeinsam mit Gefran. Die<br />

Entwicklung des Sensors in rund fünf<br />

Jahre. Dabei übernahm das Team der<br />

TUB die Entwicklung von Design, Simulation<br />

und Prozess des SOI-Sensorelements.<br />

Das Unternehmen steuerte die<br />

Entwicklung des gesamten Sensorgehäuses<br />

bei. „Der Impact kann ohne konstruktive<br />

Eingriffe angebracht werden und eignet<br />

sich auch für die Nachrüstung bestehender<br />

Anlagen“, erklärt Torsten Fuchs.<br />

Auch der Austausch gegen bereits installierte<br />

Massedrucksensoren ist möglich, da<br />

der Sensor über die in der Extrusion üblichen<br />

Druckanschlüsse und Ausgangssignale<br />

verfügt. Weil er klein ist, eignet er<br />

sich besonders für die punktuelle Druckmessung.<br />

Erfahrungen aus der Praxis<br />

Hersteller von Extrudern und Extrusionsanlagen<br />

zur Verarbeitung von Kunst- ➜