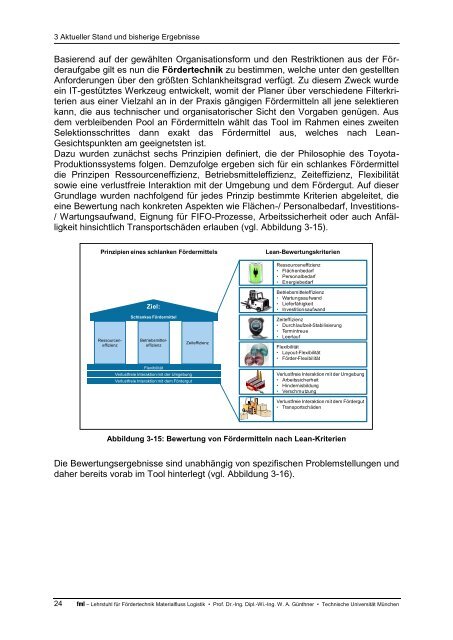

3 Aktueller Stand und bisherige ErgebnisseBasierend auf der gewählten Organisationsform und den Restriktionen aus der Förderaufgabegilt es nun die Fördertechnik zu bestimmen, welche unter den gestelltenAnforderungen über den größten Schlankheitsgrad verfügt. Zu diesem Zweck wurdeein IT-gestütztes Werkzeug entwickelt, womit der Planer über verschiedene Filterkriterienaus einer Vielzahl an in der Praxis gängigen Fördermitteln all jene selektierenkann, die aus technischer und organisatorischer Sicht den Vorgaben genügen. Ausdem verbleibenden Pool an Fördermitteln wählt das Tool im Rahmen eines zweitenSelektionsschrittes dann exakt das Fördermittel aus, welches nach Lean-Gesichtspunkten am geeignetsten ist.Dazu wurden zunächst sechs Prinzipien definiert, die der Philosophie des Toyota-Produktionssystems folgen. Demzufolge ergeben sich für ein schlankes Fördermitteldie Prinzipen Ressourceneffizienz, Betriebsmitteleffizienz, Zeiteffizienz, Flexibilitätsowie eine verlustfreie Interaktion mit der Umgebung und dem Fördergut. Auf dieserGrundlage wurden nachfolgend für jedes Prinzip bestimmte Kriterien abgeleitet, dieeine Bewertung nach konkreten Aspekten wie Flächen-/ Personalbedarf, Investitions-/ Wartungsaufwand, Eignung für FIFO-Prozesse, Arbeitssicherheit oder auch Anfälligkeithinsichtlich Transportschäden erlauben (vgl. Abbildung 3-15).Prinzipien eines schlanken FördermittelsLean-BewertungskriterienRessourceneffizienz• Flächenbedarf• Personalbedarf• EnergiebedarfZiel:Betriebsmitteleffizienz• Wartungsaufwand• Lieferfähigkeit• InvestitionsaufwandBetriebsmitteleffizienzRessourceneffizienzSchlankes FördermittelZeiteffizienzZeiteffizienz• Durchlaufzeit-Stabilisierung• Termintreue• LeerlaufFlexibilität• Layout-Flexibilität• Förder-FlexibilitätFlexibilitätVerlustfreie Interaktion mit der UmgebungVerlustfreie Interaktion mit dem FördergutVerlustfreie Interaktion mit der Umgebung• Arbeitssicherheit• Hindernisbildung• VerschmutzungVerlustfreie Interaktion mit dem Fördergut• TransportschädenAbbildung 3-15: Bewertung von Fördermitteln nach Lean-KriterienDie Bewertungsergebnisse sind unabhängig von spezifischen Problemstellungen unddaher bereits vorab im Tool hinterlegt (vgl. Abbildung 3-16).24 fml – <strong>Lehrstuhl</strong> für Fördertechnik <strong>Materialfluss</strong> Logistik • Prof. Dr.-Ing. Dipl.-Wi.-Ing. W. A. Günthner • Technische Universität München

3 Aktueller Stand und bisherige ErgebnisseSchwerkraftantriebMuskelantriebMotorischerAntriebStetigfördererStetigfördererStetigfördererUnterflurschleppkettenförderer2,06 Punkte, Nr. 17FlurgebundenUnstetigfördererUnstetigfördererHandgabelhubwagen1,65 Punkte, Nr. 31Handwagen1,86 Punkte, Nr. 20Luftfilmtransporter1,86 Punkte, Nr. 20UnstetigfördererLuftfilmtransporter1,82 Punkte, Nr. 23Schlepper (FTS)2,27 Punkte, Nr. 14Wagen1,77 Punkte, Nr. 28Stapler1,58 Punkte, Nr. 32AufgeständertStetigfördererRollenbahn nichtangetrieben2,37 Punkte, Nr. 9Röllchenbahn2,35 Punkte, Nr. 10Kugelbahn2,31 Punkte, Nr. 13Rutsche2,44 Punkte, Nr. 8Fallrohr2,31 Punkte, Nr. 12StetigfördererRollenbahn nichtangetrieben1,83 Punkte, Nr. 22Röllchenbahn1,80 Punkte, Nr. 24Kugelbahn1,77 Punkte, Nr. 27StetigfördererRollenbahnangetrieben2,53 Punkte, Nr. 5Wandertische2,22 Punkte, Nr. 15Bandförderer2,55 Punkte, Nr. 4Schaukelförderer2,48 Punkte, Nr. 6Z-Förderer2,45 Punkte, Nr. 7Unstetigförderer Unstetigförderer UnstetigfördererKanalfahrzeug2,01 Punkte, Nr. 18Verteilfahrzeug2,01 Punkte, Nr. 18Aufzug2,08 Punkte, Nr. 16FlurfreiStetigfördererFallrohr2,34 Punkte, Nr. 11UnstetigfördererStetigfördererUnstetigfördererTrolleybahn1,80 Punkte, Nr. 25Rohrbahn1,80 Punkte, Nr. 25StetigfördererKreisförderer2,68 Punkte, Nr. 1Schleppkreisförderer2,64 Punkte, Nr. 2UnstetigfördererElektrohängebahn2,61 Punkte, Nr. 3Brückenkran1,74 Punkte, Nr. 29Hängekran1,74 Punkte, Nr. 29Abbildung 3-16: Strukturierung von in der Praxis gängigen FördermittelnNach der Festlegung der einzusetzenden Fördertechnik gilt es in einem nächstenSchritt die Steuerungsart zu definieren, um die informationslogistische Einbindungdes Fördermittels in den Gesamtprozess zu berücksichtigen. Potentielle Realisierungsformensind hierbei die klassische Pull-Steuerung, wonach die Transportfreigabedurch den nachgelagerten Prozessschritt erfolgt. Ebenso denkbar ist eine Steuerung„im Fluss“, bei welcher der Fördervorgang unmittelbar im Anschluss an denvorgelagerten Prozessschritt durchgeführt wird. Bei manchen Fördermitteln empfiehltsich auch eine Steuerung nach einem getakteten Fahrplan.Mit der Definition der Steuerungsart ist die erste Phase des Vorgehensmodells abgeschlossen.Im weiteren Verlauf müssen die Konzeptbestandteile Organisationsform,Fördermittel und Steuerungsart im Rahmen einer Detailplanung ausgelegt werden.Je nach Kundenbedarf und Förderkapazitäten gilt es beispielsweise bei der Auslegungeines Routenzuges die Fahrzyklen sowie Transportmengen zu bestimmen unddie Abwicklung des Leergut-Prozesses zu klären. Ferner müssen etwa bei der Dimensionierungeiner Rollenbahn die konkreten Abmaße (Länge, Breite, Höhe) festgelegtund die technischen Schnittstellen zu den angrenzenden Prozessschrittengestaltet werden. Nicht zuletzt erfordert die Auslegung der Steuerung sowohl die informationstechnischeals auch physische Umsetzung einer Auftragsübermittlung. Einnachgelagerter Prozess kann beispielsweise einen Stapler nach dem Pull-Prinzipsteuern, indem er auf dessen Datenterminal bedarfsorientiert Transportaufträge einstellt.Alternativ könnte die Nachschubinformation physisch auch über Auftragskartenan den Stapler transferiert werden.fml – <strong>Lehrstuhl</strong> für Fördertechnik <strong>Materialfluss</strong> Logistik • Prof. Dr.-Ing. Dipl.-Wi.-Ing. W. A. Günthner • Technische Universität München 25