Pack & Log 08/17

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

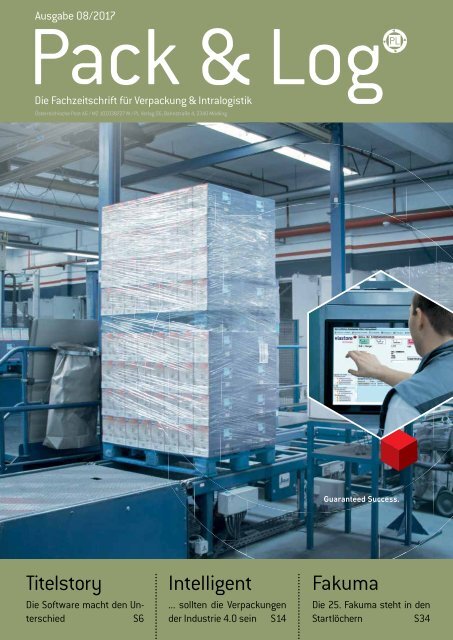

<strong>Pack</strong> & <strong>Log</strong><br />

Die Fachzeitschrift für Verpackung & Intralogistik<br />

Ausgabe <strong>08</strong>/20<strong>17</strong><br />

Österreichische Post AG / MZ 10Z038727 M / PL Verlag OG, Bahnstraße 4, 2340 Mödling<br />

Titelstory<br />

Die Software macht den UnterschiedS6<br />

Intelligent<br />

312_VIA_Titelmotiv_<strong>Pack</strong><strong>Log</strong>.indd 1 29.<strong>08</strong>.<strong>17</strong> 14:55<br />

... sollten die Verpackungen<br />

der Industrie 4.0 sein S14<br />

Fakuma<br />

Die 25. Fakuma steht in den<br />

Startlöchern <br />

S34

Außenansichten<br />

Wie vermehre ich mein Geld?<br />

Wie schütze ich mein Haus<br />

vor Dieben? Wie vertreibe<br />

ich einen Sturm? Wie bringe<br />

ich meine Angebetete dazu,<br />

mich zu lieben? Wie beschwöre ich einen<br />

wohlgesinnten Geist?<br />

Das sind so die Fragen, die uns wohl alle hin<br />

und wieder beschäftigen. Auch im <strong>17</strong>. Jahrhundert<br />

und davor stellten sich Menschen<br />

diese Fragen und hatten so ihre Methoden,<br />

um die Probleme zu lösen.<br />

Zwei Wissenschaftler haben vor kurzem eine<br />

umfassende magische Schriftensammlung<br />

in den Archiven der Universitätsbibliothek<br />

Leipzig entdeckt. Die rund 10.000 Seiten voll<br />

Abrakadabras und Geisterbeschwörung sind<br />

eine der bedeutendsten Sammlungen gelehrtenmagischer<br />

Handschriften Kontinentaleuropas.<br />

Darin befindet sich der Zauber<br />

des Alten Orients, aus Ägypten, dem antiken<br />

Griechenland, der römischen Welt sowie<br />

Magisches aus jüdisch-christlichen und<br />

muslimischen Traditionen. Es handelt sich<br />

um Abschriften, Übersetzungen und Neuzusammenstellungen<br />

von Quellen, die bis zu<br />

1.600 Jahre alt sind. Da findet man explizite<br />

Anleitungen um Dämonen zu beschwören,<br />

Talismane herzustellen, Stürme zu vertreiben<br />

oder Liebestränke zu brauen. Es gibt<br />

praktische Tipps für die Herstellung von<br />

Wünschelruten, Zauberspiegel oder Sieben-<br />

Meilen-Stiefel. Oder man lernt im Schnellverfahren,<br />

wie man sich mit Hilfe eines Geistes<br />

unsichtbar macht, wie sich Messer mit Kraftzeichen<br />

aufladen lassen und Kämpfer unverwundbar<br />

werden. Die Bandbreite der Themen<br />

ist enorm. Meistens habe der Verfasser sich<br />

selbst bereichern oder schützen wollen.<br />

Glück, Liebe, Erfolg, Geld waren das Ziel, nur<br />

wenigen sei es darum gegangen, anderen<br />

zu schaden. Was in unseren Ohren mystisch<br />

bis absurd klingt, war noch im 18. Jahrhundert<br />

alltäglicher Ernst: Die Menschen praktizierten<br />

Rituale für alle erdenklichen Themen<br />

und Problemsituationen und sie schrieben<br />

ihre kostbaren Sprüche nieder, obwohl dies<br />

unter harter Strafe verboten war.<br />

Dass manches Ritual sich wirksam gezeigt<br />

habe, davon sind die Experten überzeugt.<br />

von Manfred Meixner<br />

„Sonst hätten die Menschen es nicht über<br />

Jahrhunderte praktiziert und tradiert.“ Was<br />

genau jedoch Ursache vereinzelter Erfolge<br />

gewesen sei, bleibe fraglich.<br />

Einzigartig sei die Sammlung und deshalb<br />

Millionen Wert, wenn nicht gar unbezahlbar,<br />

meinen Experten. Doch schon als sie<br />

entstand, war der Handel mit verbotenen<br />

Schriften sehr lukrativ. „Die 140 Handschriften<br />

hatten zeitgenössisch einen Gegenwert<br />

von zwei bis drei bürgerlichen Häusern in<br />

Leipzigs Innenstadt“, erklärte ein Buchwissenschaftler<br />

– oder plakativer: der Kaufpreis<br />

der Sammlung betrug <strong>17</strong>10 dem von etwa<br />

300.000 Litern Bier. Allein das zeigt, wie<br />

sehr die Menschen von der Wirkung der Zaubersprüche<br />

überzeugt waren.<br />

Ich persönlich bin nicht sicher, ob ich – trotz<br />

Anleitung – eine funktionstüchtige Wünschelrute<br />

basteln könnte oder die Sache<br />

mit den Sieben-Meilen-Stiefeln exakt hinbekommen<br />

könnte, aber dieses Ritual klingt<br />

bewältigbar und wäre doch schon einmal<br />

ein Anfang:<br />

Setze dich auf den Stuhl vor der Tür, durch<br />

die die Geister kommen werden, und bete.<br />

Sobald du nach der letzten Beschwörung<br />

ein Geräusch hörst, lege dich auf das Bett,<br />

während die drei Weibsbilder von englischer<br />

Schönheit in den Raum kommen, dich begrüßen<br />

und sanft lachen, während sie sich<br />

auf das Bett setzen. Sag kein Wort und sie<br />

werden würfeln und Karten spielen.<br />

m.meixner@packundlog.at<br />

DRIVING<br />

YOUR<br />

PERFORMANCE<br />

Druckluftformanlagen<br />

für die Verpackungsindustrie<br />

Leistung und<br />

Wirtschaftlichkeit<br />

KIEFEL KMD<br />

SPEEDFORMER<br />

Besuchen Sie uns:<br />

FAKUMA 20<strong>17</strong><br />

Halle A1, Stand 1325<br />

Friedrichshafen<br />

<strong>17</strong>. – 21. Oktober 20<strong>17</strong><br />

Kiefel GmbH<br />

Sudetenstraße 3,<br />

83395 Freilassing,<br />

Deutschland<br />

T +49 8654 78 0<br />

kiefel@kiefel.de<br />

www.kiefel.com

INHALT<br />

Aktuell<br />

von Gernot Rath<br />

Ein Werk zum<br />

Geburtstag S 10<br />

Straßenbahn<br />

in the box S 12<br />

Rückverfolgbarkeit vom POS<br />

bis zum Ursprung S 20<br />

Innenansichten<br />

Alle Verpackungen – so wie sie hier vor mir stehen – sind<br />

gleich. Egal ob Glas, Kunststoff, Metall, Wellpappe bzw.<br />

Karton oder auch Kartonverbundstoff! Ist das tatsächlich<br />

so? Nein, natürlich nicht. Jede Verpackung hat seine Vorteile<br />

und damit sein bevorzugtes Anwendungsgebiet und<br />

auch seine Nachteile. Gleich sind sie nur in einem Punkt: In ihrem Ansehen.<br />

Und das ist schlecht. Sehr schlecht sogar. Der Konsument betrachtet<br />

die Verpackung schlichtweg als Müll. Wir haben folglich ein<br />

Imageproblem und das ist nicht zuletzt hausgemacht. Kämpft doch<br />

jeder <strong>Pack</strong>stoff in erster Linie für sich. Gemeinsamkeiten finden sich<br />

nur beim Kunststoffbashing. Das soll sich jetzt ändern! Mit der Neuaufstellung<br />

des Vereins <strong>Pack</strong>force soll ein Forum geschaffen werden,<br />

dessen vordringlichstes Zeil es ist, der Verpackung das Image zu verleihen,<br />

das es verdient, denn Verpackung ist ein Problemlöser, kein<br />

Problemverursacher. Weitere Details dazu auf S. <strong>17</strong>.<br />

Intelligent. Apropos Problemlöser: Was ist eigentlich eine intelligente<br />

Verpackung? Und was muss sie können? Speziell im Hinblick<br />

auf das Zeitalter der Industrie 4.0 keine unberechtigten Fragen. Antworten<br />

gibt Matthias Grzib auf den S. 14 bis 15. Ein praktisches Beispiel<br />

finden Sie gleich eine Seite danach.<br />

Übrigens auch im 21. Jahrhundert kann man mit der Straßenbahn –<br />

trotz aller intelligenten Systeme – nicht von Wien Freudenau bis Toronto<br />

Mitte fahren. Auch mehrmaliges Umsteigen hilft hier nichts. Wie<br />

und in welcher Verpackung eine Straßenbahn tatsächlich von Wien bis<br />

nach Kanada gelangt, erzählt die Geschichte auf den S. 12 bis 13.<br />

Maschinen. Apropos Industrie 4.0: Trotz aller Herausforderung,<br />

die die digitale Welt mit sich bringt, steht nach wie vor der Kunde im<br />

Mittelpunkt. Wie er diesen Platz behält und was alles dafür getan werden<br />

muss, erzählt uns Herbert Hahnenkamp, Geschäftsführer der<br />

Ishida GmbH, im <strong>Pack</strong> & <strong>Log</strong> Interview (S. 20 bis 22).<br />

Zu den wichtigsten Kunden der Maschinenbauer zählt die Lebensmittelindustrie.<br />

Es liegt in der Natur der Sache, dass in dieser Branche<br />

sehr hohe Ansprüche gestellt werden. Gleich mehrere Artikel der vorliegenden<br />

Ausgabe befassen sich mit entsprechenden Lösungsstrategien.<br />

Sie finden diese auf den S. 24 bis 28.<br />

g.rath@packundlog.at<br />

Intelligente Verpackung<br />

Verpackung<br />

und Industrie 4.0 S 14<br />

Moderner Korrosionsschutz<br />

mittels RFID-Technologie S 16

<strong>08</strong>/20<strong>17</strong><br />

Maschinen<br />

fein & dekorativ<br />

„Kundenzufriedenheit ist<br />

das höchste Gut“ S 20<br />

Spürbar eisig, aber<br />

zart besaitet S 24<br />

„Wir packen das!“ S 26<br />

NUR DIE<br />

NATUR<br />

VERPACKT<br />

ATTRAKTIVER<br />

Getränke<br />

etiketten flexibles feinkartonagen<br />

design etikettiertechnik tt-drucker<br />

www.marzek-group.com +43 2252 90500<br />

Tanklos auf der<br />

ganzen Linie S 30<br />

Der erste „grüne“<br />

Getränkekarton überzeugt S 32<br />

SNACKTAKULÄR.<br />

drinktec<br />

Full House<br />

zur 25. Fakuma S 34<br />

Wenn es schnell<br />

gehen muss S 36<br />

Firmen & Partner S 38<br />

Impressum S 43<br />

www.gramiller.at<br />

GRA_Sonderinserat_<strong>Pack</strong>_u_<strong>Log</strong>_Snacksujet_90x125_09<strong>17</strong>.indd 1 14.09.<strong>17</strong> 16:40

Titelstory Aktuell Intelligente Verpackung<br />

Maschinen<br />

Getränke<br />

Fotos: viastore<br />

Seitdem das Lager über das<br />

Anwendungsmodul EWM an das<br />

SAP-System angebunden ist, liegen<br />

die Informationen zu den aktuellen<br />

Beständen im gesamten Unternehmen<br />

vor, sobald eine Lieferung den<br />

I-Punkt passiert hat<br />

Die Software macht den Unterschied<br />

SAP EWM sorgt für zufriedenere Kunden<br />

Seit Kölln im Jahr 2003 SAP als Unternehmenssoftware eingeführt hat, ersetzt der Lebensmittelhersteller Schritt<br />

für Schritt alle proprietären Software-Systeme durch SAP-Anwendungsmodule. Nachdem der damalige Softwareanbieter<br />

den Wartungsvertrag für das bis dato eingesetzte Lagerverwaltungssystem gekündigt hat, kam viastore<br />

SOFTWARE ins Spiel und integrierte das Zentrallager mit SAP EWM in die SAP-Landschaft. Das Ergebnis ist eine<br />

bessere Datenqualität, mehr Transparenz, schnellere sowie schlankere Prozesse und eine deutlich verringerte<br />

Reklamationsquote.<br />

Cerealien stehen auf fast jedem<br />

Frühstückstisch, der Markt boomt.<br />

Das Familienunternehmen Kölln<br />

ist einer der Marktführer. Mehr als 500<br />

Paletten verlassen an Spitzentagen das<br />

Zentrallager im schleswig-holsteinischen<br />

Elmshorn. Dieser Output erfordert effiziente,<br />

reibungslose Prozesse von der<br />

Anlieferung der Grundprodukte bis zur<br />

Produktion, vom Auftragseingang bis<br />

zur Auslieferung. Doch ausgerechnet im<br />

Zentrallager, das die Produktion mit Rohstoffen<br />

versorgt und aus dem die Kundenbestellungen<br />

versendet werden, knirschte<br />

es. Denn die Software, die das Hochregallager<br />

und seine 5.600 Palettenplätze<br />

gesteuert und gemanagt hat, stammte aus<br />

dem Jahr 1999.<br />

Lagerverwaltungssystem ohne<br />

Wartung. „Dass das Hochregallager reibungslos<br />

funktioniert, ist grundlegend für<br />

uns“, betont Winfried Rostock, Mitglied<br />

der Geschäftsleitung von Kölln. „Würde es<br />

ausfallen, könnten wir auf einen Schlag nicht<br />

mehr produzieren und nichts mehr an unsere<br />

Kunden versenden.“ Doch vor einiger Zeit<br />

kündigte das Softwarehaus den Wartungsvertrag<br />

des Lagerverwaltungssystems. Für<br />

Winfried Rostock war das eine gute Gelegenheit:<br />

„Wir haben schon 2003 SAP als ERP-<br />

System eingeführt. Seitdem lautet unsere<br />

Strategie, Fach-Software-Lösungen bei einer<br />

fälligen Ablösung durch SAP-Module zu ersetzen.“<br />

Der unter anderem für IT-Systeme<br />

zuständige Manager sieht vielfältige Vorteile<br />

einer solchen Plattform-Strategie – etwa bei<br />

Datenmigration, -austausch und -sicherheit<br />

oder in der durchgängigen Verfügbarkeit der<br />

Stammdaten. Sebastian Krome, Abteilungsleiter<br />

IT bei Kölln, ergänzt: „Spezifische<br />

Software-Lösungen für die einzelnen Fachabteilungen<br />

bedeuten für uns mehr Schnittstellen,<br />

zusätzliche Wartungsverträge und<br />

eventuell verschiedene Release-Stände bei<br />

Datenbanken. Mit der Plattform-Strategie<br />

haben wir in den vergangenen Jahren unsere<br />

IT-Landschaft deutlich vereinfacht.“<br />

Auf Kundenwünsche zugeschnittene<br />

Lösungen. Die Einführung der<br />

neuen Lagerverwaltung auf Basis von SAP<br />

nutzte Kölln für einen weiteren Schritt nach<br />

vorn. Ein Punkt war für Uwe Oestreich,<br />

Key User EWM, besonders wichtig: „Wir<br />

Lebensmittler denken in CCG1-Maßen.“<br />

Das ist die von der GS1 Germany GmbH<br />

empfohlene Ladehöhe für Europaletten von<br />

1050 Millimetern. „Unsere Handelspartner<br />

erwarten, dass wir sie mit doppelt hohen<br />

CCG1-Paletten beliefern. Wir lagern und<br />

versenden also zwei übereinander gestapelte<br />

Paletten als eine Einheit.“ Doch ihre

<strong>Pack</strong> & <strong>Log</strong> <strong>08</strong>/<strong>17</strong><br />

Verwaltung war mit der bisherigen Software<br />

nur eingeschränkt möglich, und falsche<br />

Etikettierungen führten immer wieder zu<br />

Reklamationen der Endkunden.<br />

SAP EWM verwaltet Bestände bis<br />

auf den Lagerplatz. Mit SAP EWM hat<br />

Kölln zahlreiche Verbesserungen erzielt. Das<br />

Extended Warehouse Management (EWM)<br />

verwaltet sämtliche Warenbewegungen<br />

und Bestände im Lager und ist direkt an die<br />

Steuerung der Automatik-Komponenten der<br />

Anlage angebunden. Das System bildet den<br />

gesamten Lagerkomplex detailliert bis auf<br />

Lagerplatzebene ab. Für die Realisierung<br />

beauftragte Kölln das Stuttgarter Softwarehaus<br />

viastore SOFTWARE. Der Anbieter von<br />

hochvernetzten Materialflussanlagen ist auf<br />

Warehouse-Management- und SAP-basierte<br />

Lösungen für Intralogistik und industrielle<br />

Produktionsprozesse spezialisiert. Das Unternehmen<br />

ist seit 1996 Service-Partner der SAP<br />

und hat zahlreiche Lager in SAP integriert.<br />

Die Ablösung einer alten Software in einem<br />

automatischen Lagersystem ist immer eine<br />

besondere Aufgabe, wie Patrick Eichstädt,<br />

Geschäftsführer der viastore SOFTWARE,<br />

beschreibt: „Wir führen SAP EWM in einer<br />

im Drei-Schicht-Betrieb laufenden Anlage<br />

so ein, dass die Lieferfähigkeit zu keinem<br />

Zeitpunkt eingeschränkt ist. Die Anlage hat<br />

ein anderer Anbieter gebaut, sie läuft mit<br />

einer fremden Technik und einem nicht<br />

von uns entworfenen Steuerungskonzept.<br />

Diese unterschiedlichen Komponenten zusammenzubringen,<br />

ist die eigentliche Herausforderung.“<br />

Ein Beispiel dafür sind die<br />

SPS der Kölln-Anlage, die 1999 installiert<br />

wurden – zu einer Zeit, als sich noch keiner<br />

eine direkte Kopplung von Fördertechnik-<br />

Steuerung und SAP vorstellen konnte. „Wir<br />

hatten es daher mit einer Datenstruktur zu<br />

tun, die SAP EWM nicht verstanden hat“,<br />

erklärt Manfred Hruschka, Vertriebsberater<br />

von viastore SOFTWARE, der das Projekt<br />

begleitet hat. Gelöst haben die Experten die<br />

Anbindung über eine Kopfsteuerung. „Mit<br />

EWM und dem integrierten Materialflusssystem<br />

haben wir später die Möglichkeit, bei<br />

einer Steuerungs-Modernisierung die neuen<br />

SPS direkt an SAP zu koppeln“, schildert<br />

Eichstädt. „Damit kann Kölln ein weiteres<br />

Software-Element herausnehmen und nochmals<br />

Schnittstellen reduzieren.“ >><br />

Eine besondere Stärke von viastore: Für<br />

die Kommissionierplätze entwickelte<br />

der Software-Spezialist neue Arbeitsplatzdialoge<br />

auf Basis von SAP EWM<br />

Wir<br />

haben bestimmt DAS Passende<br />

für Sie!<br />

Flightcases<br />

Schaumstoffverpackungen<br />

Koffer mit Innenleben<br />

MEHRWEG<br />

VERPACKUNGS<br />

SYSTEME GMBH<br />

VERPACKUNGEN<br />

KOFFER<br />

FLIGHTCASES<br />

Josef-Madersperger-Str. 5<br />

A-2362 Biedermannsdorf<br />

Tel. +43 (0)2236/615 72-0<br />

Fax +43 (0)2236/615 72-31<br />

email: office@vsl.at<br />

www.vsl.at

Titelstory Aktuell Intelligente Verpackung<br />

Maschinen<br />

Getränke<br />

>> LagerMitarbeiter frühzeitig<br />

integriert. Der Aufbau des SAP EWM-<br />

Systems mit der Abbildung des Lagers, aller<br />

Prozesse und des Materialflusses erfolgte<br />

in enger Zusammenarbeit mit den Fachabteilungen<br />

bei Kölln. „Wir nehmen bei derartigen<br />

Projekten von Anfang an Key-User<br />

ins Projektteam“, betont Winfried Rostock.<br />

„Auf diese Weise können sie sich mit dem<br />

neuen Produkt identifizieren – es wird zu<br />

ihrem Baby.“ Zudem kann das Know-how<br />

der Leute, die später täglich damit arbeiten,<br />

in das Projekt einfließen. „Wir hatten<br />

schon in der Blueprint-Phase zwei Lager-<br />

Mitarbeiter im Projektteam, ebenso später<br />

in der Testphase“, berichtet Corinna Strade<br />

vom Auftragszentrum. „Wir konnten also<br />

bereits während der Einführung die ersten<br />

Mitarbeiter schulen und haben nach und<br />

nach alle Kollegen aus dem Lager mit reingeholt.“<br />

INFObox<br />

viastore ist ein führender internationaler Anbieter<br />

von Intralogistik-Systemen und Intralogistik-<br />

Software. Das Unternehmen viastore SYSTEMS<br />

fokussiert sich auf die Planung, die Implementierung<br />

und die permanente Verbesserung von<br />

System-Anlagen. Die viastore SOFTWARE bündelt<br />

alle Aktivitäten rund um das Standard-WMS viadat<br />

sowie um die viastore-SAP-<strong>Log</strong>istiklösungen<br />

(EWM und WM). viastore beschäftigt weltweit<br />

500 Mitarbeiter und erwirtschaftet einen Umsatz<br />

von 130 Millionen Euro.<br />

Sie haben gemeinsam das Software-Projekt im Zeit- und Budgetrahmen<br />

gestemmt – ohne dass das Lager stillstand (v.l.): Patrick Eichstädt,<br />

Geschäftsführer viastore SOFTWARE, Uwe Oestreich, Winfried Rostock,<br />

Corinna Strade, Manfred Hruschka (Senior Vertrieb Softwarelösungen<br />

bei viastore SOFTWARE) sowie IT-Leiter Sebastian Krome<br />

Keine Reklamationen mehr<br />

durch neue Etikettier-Lösung.<br />

Besondere Aufmerksamkeit legten die viastore-Experten<br />

auf die Etikettierung: „viastore<br />

schlug vor, beim Kommissionierplatz<br />

eine Parkfunktion einzurichten“, erklärt<br />

Oestreich. Hier kann die erste am Platz<br />

eintreffende Palette zwischenparken, bis<br />

eine zweite ankommt, die in der Versandeinheit<br />

unten positioniert werden soll. „Der<br />

Kommissionierer teilt dann dem System<br />

nur noch mit, an welcher Stelle – oben<br />

oder unten – er welche Paletten platziert.“<br />

Diese Daten werden anschließend an den<br />

neu eingerichteten automatischen Etiketten-<br />

Applizierer weitergegeben, der ein entsprechend<br />

kundenindividuelles Etikett druckt.<br />

Damit kann der bisher mit dem manuellen<br />

Aufkleben der Etiketten beschäftigte Mitarbeiter<br />

andere Aufgaben übernehmen. Vor<br />

allem gehören Reklamationen auf Grund<br />

fehlerhafter Etiketten der Vergangenheit an.<br />

Daten stehen unternehmensweit<br />

sofort zur Verfügung. Auch bei<br />

der Datenqualität und der Verfügbarkeit<br />

von Informationen führte die Integration<br />

des Lagers in das SAP-System zu großen<br />

Vorteilen, wie Uwe Oestreich betont: „Mit<br />

der alten Lagerverwaltung erfolgte maximal<br />

viermal am Tag ein Datenabgleich. Heute<br />

stehen die Informationen zu den aktuellen<br />

Beständen allen SAP-Nutzern genau dann<br />

zur Verfügung, wenn eine Palette am<br />

I-Punkt erfasst ist oder den Kommissionierplatz<br />

verlässt.“ Insgesamt sind die Prozesse<br />

schlanker und effizienter geworden, meint<br />

auch Corinna Strade aus dem EWM-Team<br />

und nennt als Beispiel die Bestandskontrolle<br />

und -pflege: „Unterschiede zwischen der<br />

Menge an produzierter und eingelagerter<br />

Ware fallen gleich auf. Falsch eingelagerte<br />

Paletten erkennt die Software sofort und<br />

nicht erst nach einem halben Tag.“<br />

Der Informationsfluss ist auch in die andere<br />

Richtung verbessert worden. Das verdeutlicht<br />

ein Beispiel: Bei Kölln kommen neu<br />

angelieferte Rohstoffe zunächst in Quarantäne<br />

– sie werden mit einer Sperre in das<br />

Hochregallager eingelagert. Erst wenn das<br />

Labor sie für in Ordnung erklärt, gehen die<br />

Waren in die Produktion. „Dieser Freigabe-<br />

Status wird im ERP-System geändert“, erklärt<br />

Oestreich. Früher dauerte es bis zum<br />

nächsten Datenabgleich, also mitunter<br />

mehrere Stunden, bis die Freigabe durch<br />

das Labor im Lager ankam. „Heute steht<br />

uns die Information sofort zur Verfügung.“<br />

Die hohe Datentransparenz macht es außerdem<br />

einfacher, auf Kundenwünsche zu<br />

reagieren: Zum Beispiel erwarten Exportkunden,<br />

bei denen die Anlieferung mit<br />

dem Schiff mehrere Wochen dauern kann,<br />

Waren mit einem möglichst langen Mindesthaltbarkeitsdatum.<br />

„Früher mussten<br />

wir schauen, welche Ware welches MHD<br />

hat und sie den entsprechenden Aufträgen<br />

manuell zuordnen“, erinnert sich Oestreich.<br />

„Heute ordnet die zuständige Fachabteilung<br />

im ERP-System dem Auftrag einfach eine<br />

passende Charge zu, die dann im Lager<br />

kommissioniert wird.“<br />

Zukunftssichere Investition. Seit<br />

einigen Monaten läuft das Kölln-Lager unter<br />

SAP EWM. „Die Effizienz der Abläufe ist<br />

deutlich gestiegen“, lautet das Fazit von<br />

Winfried Rostock. „Und mit dem Standard-<br />

System haben wir eine sehr transparente<br />

und zukunftsfähige <strong>Log</strong>istik-Welt. Die Ablösung<br />

des alten Systems durch SAP EWM<br />

ist also auch ein wichtiges Stück Investitionssicherheit.“<br />

[pl]

Heimische Wellpappe-Branche<br />

wächst<br />

Die österreichische Wellpappe-Industrie verzeichnete im ersten<br />

Halbjahr 20<strong>17</strong> ein Plus von 2,7 Prozent bei der abgesetzten Menge.<br />

Von Jänner bis Juni diesen Jahres wurden 5<strong>08</strong>,6 Mio. m 2 Wellpappe<br />

produziert. Das sind um 13,2 Mio. m 2 mehr als im Vergleichszeitraum<br />

des Vorjahres. Ein Wermutstropfen bleibt: Die Rohstoffpreise<br />

sind massiv gestiegen.<br />

Ohne Wellpappe läuft heute nichts<br />

mehr in der Lieferkette. Ob Automotor<br />

oder Bio-Apfel, Handy oder<br />

Weinflasche, Wellpappe verpackt alles.<br />

Davon profitieren Versandhandel, E-Commerce<br />

und die Erzeuger von Wellpappe<br />

gleichermaßen.<br />

Für den Aufschwung sprechen mehrere<br />

Gründe. Erstens: Über zwei Drittel aller in<br />

Österreich hergestellten Waren gehen heute<br />

in Wellpappe auf die Reise. „Das macht<br />

‚die Welle’ zur Transportverpackung Nr.1“,<br />

freut sich Max Hölbl, Sprecher des Forum<br />

Wellpappe Austria, der Vertretung der österreichischen<br />

Wellpappe-Erzeuger.<br />

Zweitens ist Wellpappe leicht und trotzdem<br />

stabil, hochwertig bedruckbar und<br />

betrug. „Die gute Konjunktur, die optimistischen<br />

Wirtschaftsprognosen und die anhaltend<br />

starke Binnennachfrage wirken sich<br />

positiv auf die Nachfrage nach Wellpappe-<br />

Verpackungen aus“, erklärt Hölbl. „Mehr<br />

als ein Drittel der produzierten Wellpappe<br />

wird für die Verpackung von Nahrungsund<br />

Genussmitteln eingesetzt!“ Dennoch<br />

kommt innerhalb der Branche keine echte<br />

Jubelstimmung auf.<br />

Rohpapier teurer. „Wir sind über die<br />

Preisentwicklung bei Rohpapier alarmiert“,<br />

betont Hölbl. „Der enorme Kostendruck wirkt<br />

sich bereits belastend auf die Unternehmen<br />

der Branche aus.“ Seit Jahresbeginn hat sich<br />

der Preis für Wellpappe-Rohpapiere, der mit<br />

Das macht „die Welle“ zur Transportverpackung<br />

Nr.1.<br />

Max Hölbl,<br />

Sprecher des Forum Wellpappe<br />

daher für die Verpackung im Nahrungsund<br />

Genussmittelbereich am Point of Sale<br />

besonders geeignet. Und drittens „gelten<br />

Verpackungen aus Wellpappe als Musterschüler<br />

der Kreislaufwirtschaft“, so Hölbl.<br />

Wellpappe besteht zu 100 Prozent aus nachwachsenden<br />

Rohstoffen und ist daher auch<br />

vollständig biologisch abbaubar. „Andere<br />

<strong>Pack</strong>stoffe können davon nur träumen“,<br />

so der Forumssprecher.<br />

Der Trend zeigt nach oben. Das<br />

zweite Quartal ist für die österreichischen<br />

Wellpappe-Erzeuger (in der arbeitstäglich<br />

bereinigten Betrachtung) besonders „wachstumsstark“<br />

verlaufen. Von April bis Juni<br />

erzielte die Branche einen Zuwachs von 5,4<br />

Prozent, während im ersten Quartal die Rate<br />

(arbeitstäglich bereinigt) nur 0,04 Prozent<br />

Abstand wichtigste Rohstoff, drastisch verteuert.<br />

„Wenn wir mit derart massiv höheren<br />

Kosten für unseren Rohstoff konfrontiert<br />

sind, müssen wir darauf reagieren“, so der<br />

Branchenvertreter. „Da die Preisrally weiter<br />

nach oben geht und der Rohpapiermarkt seit<br />

Monaten durch sehr knappe Verfügbarkeit geprägt<br />

ist, bleibt dies unsere Herausforderung<br />

Nummer 1“, so Max Hölbl abschließend.<br />

Kurzprofil. Das Forum Wellpappe Austria<br />

ist das Sprachrohr der österreichischen<br />

Wellpappe-Industrie mit den Mitgliedsfirmen<br />

DS Smith <strong>Pack</strong>aging Austria GmbH,<br />

DS Smith <strong>Pack</strong>aging South East GmbH,<br />

Mosburger GmbH, Mondi Grünburg GmbH,<br />

Rondo Ganahl Aktiengesellschaft, Smurfit<br />

Kappa Interwell GmbH & Co. KG und Steirerpack<br />

GmbH. <br />

[pl]<br />

DRIVING YOUR INDUSTRY<br />

4WARD.<br />

Die industrielle Automation wandelt sich rasant. Als<br />

Innovationsführer und Vorreiter in der Entwicklung<br />

wegweisender Sensortechnologie bietet SICK<br />

Lösungen, die schon heute den Herausforderungen<br />

der Zukunft gewachsen sind. Mit intelligenter Sensorik,<br />

die Daten gewinnt, in Echtzeit auswertet, sich ihrer<br />

Umgebung anpasst und im Netzwerk kommuniziert.<br />

Und so eine neue Qualität der Flexibilität ermöglicht.<br />

Vernetzte Intelligenz für effiziente Prozesse und eine<br />

sichere Kooperation von Mensch und Maschine. Wir<br />

finden das intelligent. www.sick.at

Aktuell Intelligente Verpackung Maschinen<br />

Getränke<br />

Fakuma<br />

Ein Werk zum<br />

Geburtstag<br />

Am 14. September 20<strong>17</strong>, im Beisein zahlreicher Gäste, eröffnete die Marzek-Gruppe in Békéscsaba/Ungarn ihr<br />

neues Werk M-Flexi<strong>Log</strong> Kft zur Produktion von flexiblen Verpackungen. Damit baut die Unternehmensgruppe,<br />

die ursprünglich für hochveredelte Qualitätsetiketten für Wein, Getränke und Lebensmittel bekannt ist, ihre Kompetenz<br />

in Sachen Verpackung weiter aus. Das Eröffnungsdatum wurde nicht ganz zufällig gewählt: Frau KR Helga<br />

Marzek – 3. Generation der Gründerfamilie – feierte am selben Tag Geburtstag.<br />

Am Festakt nahmen über 200 Personen<br />

teil, darunter auch hochrangige<br />

Ehrengäste wie Magyar<br />

Levente, der stellvertretende ungarische<br />

Außenminister, die österreichische Botschafterin<br />

IE Mag. Ellison-Kramer sowie<br />

der Bürgermeister der Stadt Békéscsaba<br />

Péter Szarvas.<br />

Ungarische Erfolgsstory. Das Werk<br />

für Marzek Flexibles wurde in Békéscsaba<br />

in unmittelbarer Nähe zum bisherigen<br />

Werk Marzek Kner <strong>Pack</strong>aging Kft. errichtet<br />

und firmiert unter dem Namen M-Flexilog<br />

Kft. Das Greenfield Projekt umfasste ein<br />

Gelände von 25.000 m² und den Neubau<br />

eines Werkes mit über 8.500 m² sowie die<br />

Anschaffung von modernsten Maschinen für<br />

die Produktion von Flexibler Verpackung,<br />

Pouches, Sleeves und Rundumetiketten.<br />

Der optimierte Workflow umfasst neben<br />

einem vollautomatischen Farbmischsystem<br />

auch ein automatisiertes 14 m hohes Hochregallager<br />

mit Induktionsschleifen für über<br />

8.000 Palettenplätze sowie modernste Umweltschutz-<br />

und Energierückgewinnungssysteme.<br />

Gearbeitet wird nach strengsten<br />

hygienischen Sicherheitskriterien der Lebensmittel-<br />

und Pharmaproduktion.<br />

Insgesamt beträgt das Volumen des mehrjährigen<br />

Investitions-Projektes über 11 Mio<br />

Euro, wovon der Großteil bereits erfolgreich<br />

in Betrieb genommen werden konnte; damit<br />

wurde die Basis für 120 neue Arbeitsplätze<br />

in dem Gebiet gelegt. Da dieses Projekt eine<br />

besondere Bedeutung für die Region darstellt,<br />

erhielt die Marzek-Gruppe dafür von<br />

der ungarischen Regierung Förderzusagen in<br />

Höhe von über 3 Mio Euro, wovon ebenfalls<br />

der größere Teil bereits zugezählt wurde.<br />

Die Marzek Etiketten+<strong>Pack</strong>aging Gruppe ist<br />

bereits seit 2005 am ungarischen Standort<br />

in Békéscsaba erfolgreich. Am 26. Oktober<br />

2005 erfolgte die Akquisition des Traditionsunternehmens<br />

Kner, heute „Marzek Kner<br />

<strong>Pack</strong>aging Kft“. Damals war es ein Werk<br />

mit 120 MitarbeiterInnen und veraltetem<br />

Maschinenpark. In den letzten 12 Jahren<br />

wurden über <strong>17</strong> Mio Euro in innovative<br />

Technologien investiert, dadurch konnten<br />

viele neue hochqualifizierte Arbeitsplätze<br />

geschaffen werden. Dazu kommen die 11<br />

Mio Euro für das neue Werk für Flexible<br />

Verpackung. Insgesamt werden die bereits<br />

getätigten und noch geplanten Investitionen<br />

für Marzek Kner <strong>Pack</strong>aging von 2005-2020<br />

und M-Flexilog / Marzek Flexibles 2016-<br />

2020 in den Standort Békéscsaba über 30<br />

Mio Euro betragen.<br />

Heute sind in den beiden modernen Werken<br />

bereits über 350 MitarbeiterInnen beschäftigt,<br />

der Kernumsatz konnte mehr als<br />

verdreifacht werden, die Exporte konnten<br />

von 30 Mio Forint auf heute über 3 Mrd<br />

Forint verhundertfacht werden.<br />

Unternehmensentwicklung.<br />

Die Entwicklung der Marzek-Gruppe<br />

zum europäischen Komplettanbieter für<br />

feine dekorative Verpackung – Bogen- und<br />

Rollen-Etiketten sowie Faltschachteln und<br />

Flexible Verpackung – schreitet dank der<br />

weiteren Expansion zügig voran. Das traditionelle<br />

Familienunternehmen Marzek<br />

Etiketten+<strong>Pack</strong>aging produziert für tausende

<strong>Pack</strong> & <strong>Log</strong> <strong>08</strong>/<strong>17</strong><br />

gewerbliche und industrielle Kunden in<br />

ganz Europa mit Werken in Österreich, Ungarn<br />

sowie der Ukraine und erwirtschaftete<br />

2016 mit 650 Mitarbeitern einen Umsatz<br />

von über 56 Mio. Euro. Geführt wird das<br />

Unternehmen heute in der 3., 4. und 5. Generation<br />

der Gründerfamilie von KR. Helga<br />

Marzek, Dr. Johannes Michael Wareka und<br />

Ing. Alexander Schneller-Scharau.<br />

„Die Stärke von Marzek Etiketten+<strong>Pack</strong>aging<br />

als kleine Unternehmensgruppe gegenüber<br />

Großkonzernen ist einerseits die internationale<br />

Verflechtung unter Ausnützung<br />

von Standortvorteilen, die langjährige Anwendungskompetenz<br />

und andererseits das<br />

Eingehen auf individuellen Kundenbedarf<br />

sowie die persönliche Kundennähe, auf<br />

welche von der Familie stets großer Wert<br />

gelegt wird“, erläutert Dr. Johannes Michael<br />

Wareka die Vorteile der Marzek-Gruppe.<br />

Erfolgreich. Die Erfolge und internationalen<br />

Anerkennungen sind beachtlich: 20<strong>17</strong><br />

konnte Marzek Etiketten+<strong>Pack</strong>aging mit<br />

den Kaisersemmel-Etiketten für Fischerbrot<br />

bereits zum 4. Mal einen Weltmeistertitel<br />

von der World Label Association in Chicago<br />

übernehmen. Diese und zahlreiche<br />

weitere Preise und Auszeichnungen machen<br />

Marzek Etiketten+<strong>Pack</strong>aging zum<br />

höchst-ausgezeichneten Etiketten- und<br />

Verpackungsspezialisten Österreichs. [pl]<br />

In Anwesenheit zahlreicher Gäste wurde mit dem Durchschneiden des traditionellen Bandes<br />

das neue Werk M-Flexi<strong>Log</strong> Kft der Marzek-Gruppe in Békéscsaba/Ungarn feierlich eröffnet.<br />

(v.l.n.r.:) István Zoltán Kása, Geschäftsführer Marzek Kner <strong>Pack</strong>aging Kft und der M-Flexi<strong>Log</strong><br />

Kft, Péter Szarvas, Bürgermeister von Békéscsaba, Dr. Johannes Michael Wareka, CEO Marzek-Gruppe,<br />

KR Helga Marzek, Marzek-Geschäftsleitung, Magyar Levente, stellvertretender<br />

ungarischer Außen- und Wirtschaftsminister, IE Mag. Ellison-Kramer, Botschafterin der Republik<br />

Österreich und István Kovács, Betriebsleiter M-Flexi<strong>Log</strong> Kft<br />

Fotos: Marzek<br />

KNAPP-Campus eröffnet<br />

Nach 12 Monaten Bauzeit wurde der KNAPP-<br />

Campus in Dobl bei Graz feierlich eröffnet. Der<br />

neue fünfstöckige Gebäudekomplex zeichnet<br />

sich durch modernes Design, hochwertige<br />

Infrastruktur und eine umweltbewusste Bauweise<br />

aus und wird Mitarbeitern ein angenehmes<br />

und innovatives Arbeitsumfeld bieten.<br />

Am Standort wurden knapp 5 Millionen<br />

Euro investiert.<br />

Am Campus werden innovative Technologien<br />

für Industrie und <strong>Log</strong>istik entwickelt. Die beiden<br />

bereits in Dobl ansässigen Töchter KNAPP<br />

Industry Solutions GmbH und ivii GmbH werden<br />

mit redPILOT, einem Start-up aus der Unternehmensgruppe,<br />

verstärkt. Mit flexiblen<br />

Shuttle-Lösungen, intelligenten Bildverarbeitungs-<br />

und Assistenzsystemen sowie einer<br />

Cloud-Softwarelösung zur nachhaltigen Optimierung<br />

des Lagerbetriebs wird gemeinsam<br />

an maßgeschneiderten Lösungen im industriellen<br />

Umfeld gearbeitet.<br />

PROPAK Trendtag 20<strong>17</strong>: Digital. Vernetzt. Innovativ.<br />

Am 7. November 20<strong>17</strong> findet der PROPAK-Trendtag statt – er steht ganz im Zeichen der Digitalisierung.<br />

Der digitale Wandel erfasst heute alle Bereiche. Unter dem Motto ‚Digital. Vernetzt. Innovativ’<br />

lädt PROPAK-Obmann Georg Fischer am 7. November zum Branchenevent nach Wien. Die<br />

Keynote wird Wilfried Sihn, Professor an der TU Wien und Geschäftsführer von Fraunhofer<br />

Austria halten. Es folgen Impulsvorträge von Valerie Höllinger, Geschäftsführerin des BFI<br />

Wien, und Harald Leitenmüller, CTO Microsoft Österreich. Außerdem wird Herwig Schneider<br />

vom Industriewissenschaftlichen Institut (IWI) eine brandneue Studie zum Stellenwert<br />

der Digitalisierung innerhalb der PROPAK-Branche vorstellen. Die Moderation übernimmt<br />

Sandra Baierl von der Tageszeitung Kurier.<br />

PROPAK TRENDTAG 20<strong>17</strong>:<br />

7. November 20<strong>17</strong>, 12.30 bis <strong>17</strong>.00 Uhr.<br />

Ort: Wolke 19, Ares Tower, Wien.<br />

Anmeldung und Programm finden Sie<br />

auf www.propak.at oder auf der Event-<br />

App: https://lineupr.com/comunit/propak-trendtag-20<strong>17</strong>

Aktuell Intelligente Verpackung Maschinen<br />

Getränke<br />

Fakuma<br />

Straßenbahn in the box<br />

Mit der Straßenbahn von Wien nach Toronto<br />

Fotos: Pawel<br />

Wenn man mit der Straßenbahn von Wien nach Toronto will, wird es ein langer und<br />

beschwerlicher Weg: Wien Mitte, Karlsplatz, Pilgramgasse, … dann noch ein paar Mal<br />

umsteigen und mit ein wenig gutem Willen kommt man bis in den Hamburger Hafen,<br />

dann ist jedoch spätestens Schluss, ansonsten wird es nass unter den Schienen. Aber<br />

es muss einen Weg geben, auch wenn die Straßenbahn an sich nicht durchgehend bis<br />

Toronto Mitte fährt, denn die kanadische Stadt benötigt dringend neue Garnituren und<br />

diese wurden nun mal in Wien bestellt. Damit der Transport reibungslos über die Bühne<br />

geht, müssen die Waggons in die Holzkiste. Dieser Sache hat sich der Wiener Verpackungs-<br />

und <strong>Log</strong>istikspezialist PAWEL smart packing & logistics angenommen.<br />

„Von Wien aus wird aber nicht der gesamte<br />

Triebwagen geliefert, sondern nur die Fahrerkabine<br />

und der rückwärtige Kabinenteil<br />

des Waggons. Dennoch sind die Ausmaße<br />

beeindruckend“, erzählt Ing. Mag. Michael<br />

Pawel, Geschäftsführer von PAWEL smart<br />

packing & logistics im Gespräch mit <strong>Pack</strong><br />

& <strong>Log</strong>, „und in der Größe der einzelnen<br />

Teile liegt auch die eigentliche Herausforderung<br />

– sowohl im Verpacken als auch<br />

im Transport.“<br />

Das Verpacken. Die Herausforderung<br />

beginnt bereits beim Abholen der Kabinen<br />

im Werk des Wiener Straßenbahnherstellers.<br />

Die Kabinen werden für den innerbetrieblichen<br />

Transport auf ein Stahlgestell<br />

gesetzt und können auf diese Weise mit<br />

Staplern transportiert werden. „Es ist aber<br />

höchste Vorsicht geboten“, betont Mag.<br />

Pawel, „denn die Kabinen sollen ohne<br />

Kratzer – völlig unversehrt – in Toronto<br />

ankommen. Und es ist ein weiter Weg bis<br />

nach Toronto.“ Um die heiklen Kabinen<br />

zu schützen, greift man die Kabinen zwar<br />

nicht mit Glacéhandschuhen an, aber man<br />

umhüllt sie mit einer Mehrwegplanenhaube.<br />

„Das ist deutlich effektiver“, freut sich Mag.<br />

Pawel, „es handelt sich hierbei um eine<br />

eigens für diesen Zweck von uns entwickelte<br />

Mehrwegplanenhaube, die innen mit<br />

Vlies ausgekleidet wurde. Dadurch können<br />

Kratzer und Verschmutzungen nahezu ausgeschlossen<br />

werden.“ Diese Mehrwegplanenhaube<br />

schützt die Kabine im Zuge des<br />

gesamten innerbetrieblichen Transports.<br />

Die Plane wird exakt den Konturen der<br />

jeweiligen Kabine angepasst. „Aufpassen<br />

muss man bei scharfkantigen Stellen, diese<br />

müssen natürlich vorab abgeklebt werden“,<br />

erläutert Mag. Pawel die Gefahren.<br />

Bis Toronto bleibt die Plane allerdings nicht<br />

auf den Kabinen. Im Zuge des eigentlichen<br />

Verpackens wird sie gegen eine Aluminiumfolie<br />

ausgetauscht. Gemeinsam mit einem<br />

Trockenmittel sorgt diese für den entsprechenden<br />

Korrosionsschutz auf der langen<br />

Reise. Rund um die Kabine wird dann die<br />

eigentliche Holzverpackung gezimmert.<br />

Die Ausmaße der fertigen Verpackung sind<br />

beachtlich: 3,5 x 2,65 x 3,5 m, das Gewicht<br />

jeder einzelnen Kiste liegt bei 3 t. Verpackt<br />

werden bei Pawel insgesamt 10 Chargen zu<br />

je 10 Kabinen. Die erste Charge ist bereits<br />

auf der Reise, die zweite folgt in Kürze. Und<br />

Toronto hat es eilig, denn das Besondere an<br />

den beiden ersten Chargen ist, dass diese<br />

nicht per Seefracht, sondern im Flugzeug<br />

geliefert werden. Ein schnelle, aber auch<br />

sehr kostspielige Variante.<br />

Der Transport. Gemeinsam mit der<br />

Fluglinie wurde ein Verlade- und Transportkonzept<br />

erarbeitet. So wurden noch eigens<br />

an den Holzverpackungen starke Leisten<br />

angebracht, um die Kisten im Flugzeug<br />

fachgerecht verzurren zu können. Es gibt<br />

nur einen Namen, wenn es um Flüge mit<br />

wirklich großen und schweren Lasten geht:

<strong>Pack</strong> & <strong>Log</strong> <strong>08</strong>/<strong>17</strong><br />

Antonow. Das Verladen selber brachte aber<br />

auch das zweitgrößte Transportflugzeug der<br />

Welt an seine Grenzen. „Es war Zentimeterarbeit“,<br />

erzählt Mag. Pawel. „Speziell<br />

nach oben war kaum noch Luft. Die 20 t<br />

Verladekräne im Inneren der Antonow mussten<br />

Präzisionsarbeit leisten.“ Aber letztendlich<br />

hob das Flugzeug ohne Probleme<br />

ab und konnte die Straßenbahngarnituren<br />

termingerecht in Toronto abliefern.<br />

Kurzprofil. Das Wiener Traditionsunternehmen<br />

PAWEL smart packing & logistics<br />

begann 1898 als Kisten- und Möbeltischlerei<br />

und entwickelte sich im Laufe seiner über<br />

100-jährigen Geschichte zum führenden<br />

Verpackungslogistiker Österreichs. Zahlreiche<br />

Auszeichnungen, darunter auch<br />

Die ersten beiden<br />

Chargen werden per<br />

Luftfracht verschickt.<br />

Das Verladen ist<br />

Präzisionsarbeit.<br />

Speziell in der Höhe<br />

ist kaum noch Platz<br />

in der zweitgrößten<br />

Frachtmaschine<br />

der Welt<br />

Wissenswertes ...<br />

Das öffentliche Verkehrsnetz der kanadischen<br />

Stadt Toronto verfügt über elf<br />

Straßenbahnlinien. Das 75 km lange<br />

Streckennetz erstreckt sich zum größten<br />

Teil im Stadtzentrum und entlang dem Ufer<br />

des Ontariosees. Es ist eines der wenigen<br />

verbliebenen klassischen Systeme Nordamerikas<br />

mit überwiegend straßenbündiger<br />

Führung und zugleich das größte Straßenbahnnetz<br />

dieses Kontinents. Zudem ist die<br />

Straßenbahn Toronto weltweit die einzige<br />

mit einer Spurweite von 1495 mm.<br />

etliche Österreichische Staatspreise für<br />

vorbildliche Verpackung (der letzte 2016)<br />

dokumentieren die Innovationskraft des<br />

Unternehmens.<br />

Mit Standorten in Wien, Graz, Gratwein,<br />

der Slowakei, Tschechien und Ungarn ist<br />

PAWEL bestens aufgestellt. Zusätzlich verfügt<br />

das Unternehmen über zahlreiche Zertifizierungen<br />

und ist zudem INPRO-Mitglied<br />

(International <strong>Pack</strong>aging and Routing Organisation).<br />

Damit können Kunden rund um<br />

den Globus bestens betreut werden. [pl]<br />

Ing. Mag. Michael<br />

Pawel in einer der für<br />

Toronto bestimmten<br />

Straßenbahnkabinen.<br />

Die eigens entwickelte<br />

weiße Mehrwegplane<br />

schützt die Kabine<br />

vor Schäden während<br />

des innerbetrieblichen<br />

Transports<br />

Foto: PL Verlag / Rath<br />

Gehen Sie bei Automatisierung keine Kompromisse ein!<br />

www.pilz.at

Aktuell Intelligente Verpackung Maschinen Getränke<br />

Fakuma<br />

Verpackung und Industrie 4.0<br />

Wie intelligent muss die Verpackung für<br />

die Industrie 4.0 wirklich sein?<br />

über dEN<br />

Autor<br />

Dipl.-<strong>Log</strong>ist. Matthias<br />

Grzib, Projektleiter<br />

am Institut für<br />

Distributions- und<br />

Handelslogistik<br />

(IDH) des VVL e.<br />

V., Dortmund<br />

Kontakt:<br />

Tel. +49 231<br />

/560 779 - 82<br />

m.grzib@vvl-ev.de<br />

www.vvl-ev.de<br />

Abbildung 1: Unterschiede<br />

der Verpackungsbegriffe<br />

Der Begriff der „intelligenten Verpackung“ wird häufig ohne eine feste Definition verwendet.<br />

Ist für den einen eine Verpackung intelligent bzw. „smart“, wenn sie geschickt<br />

konstruiert wurde, sodass sie bspw. Eigenschaften des verpackten Produkts unterstützt<br />

oder länger erhält, so ist sie für den anderen erst „intelligent“, wenn sie über Sensoren<br />

verfügt oder sogar eine sensorgesteuerte Aktorik enthält. Dies liegt teilweise daran, dass<br />

diese ähnlich wirkenden Bezeichnungen nur bei näherer Betrachtung unterschiedliche<br />

Bedeutungen haben.<br />

Gute Beispiele sind hierbei die bereits erwähnten Begriffe<br />

„Smart“ und „Intelligent“. Denn unter dem Begriff<br />

„Smart <strong>Pack</strong>aging“ – oder auch „Aktive Verpackung“<br />

gemäß der Definition der Verbraucherzentrale – wird generell<br />

verstanden, dass die Verpackung über Zusatzfunktionen verfügt,<br />

die über die Grundfunktionen der Verpackung (Schutz-,<br />

Handhabungs-, <strong>Log</strong>istikfunktion etc.) hinausgehen. Dies kann<br />

bspw. durch ein geschicktes Design oder durch den Einsatz von<br />

speziellen Werkstoffen geschehen, um z. B. besondere Eigenschaften<br />

des Produkts zu unterstützen oder länger zu erhalten.<br />

Ein Beispiel hierfür ist die Verwendung einer Schutzatmosphäre,<br />

um Alterungs- oder Reifungsprozesse bei Lebensmitteln<br />

hinauszuzögern. Eine verbesserte Handhabungsfreundlichkeit<br />

durch besondere mechanische Verschlusslösungen fällt ebenfalls<br />

unter das „Smart <strong>Pack</strong>aging“.<br />

Unter dem Begriff „Intelligente Verpackung“ werden dagegen<br />

Verpackungen zusammengefasst, die in gewissem Maße mit ihrer<br />

Umwelt kommunizieren können, um bspw. Zustandsänderungen<br />

des Produkts deutlich zu machen. Ein Beispiel hierfür wäre eine<br />

spezielle Beschichtung, die einen Farbumschlag erfährt, wenn<br />

die Kühlkette unterbrochen wurde. Als Kommunikationsmittel<br />

können hier jedoch auch Barcodes oder RFID-Transponder zum<br />

Einsatz kommen. In einigen Fällen wird unter der intelligenten<br />

Verpackung sogar verstanden, dass sie nicht<br />

nur den Zustand des Produkts überwacht,<br />

sondern aktiv darauf reagiert, bspw. durch<br />

das Einschalten einer aktiven Kühlung.<br />

In welchem Rahmen jedoch ebenfalls immer<br />

öfter über eine notwendige „Intelligenz“<br />

der Verpackung gesprochen wird, ist die<br />

Industrie 4.0. Hier benötigen insbesondere<br />

cyber-physische Systeme eine Möglichkeit,<br />

die Verpackung und ihren Zustand in der<br />

realen Welt auch gleichzeitig in der digitalen<br />

Welt abbilden zu können. Eine Verpackung<br />

gemäß den Vorgaben des „Smart <strong>Pack</strong>aging“<br />

bietet sicherlich einen Mehrwert, jedoch ist<br />

dies für eine Eignung im Sinne des Industrie-4.0-Gedankens<br />

nicht ausreichend. Die<br />

„Intelligente Verpackung“ hingegen kommt<br />

den Anforderungen schon deutlich näher.<br />

Allerdings muss neben der Kommunikation<br />

mit dem Kunden bzw. Verbraucher auch<br />

noch die Kommunikation mit der von der<br />

Industrie 4.0 propagierten „Smart Factory“<br />

möglich sein.<br />

Neben den beiden oben genannten Differenzierungen<br />

wird noch eine weitere benötigt,<br />

die die Frage beantwortet, welche<br />

Eigenschaften eine Verpackung aufweisen<br />

und mit welchen technischen Lösungen<br />

sie ausgestattet sein muss, damit sie für die<br />

Anforderungen der Industrie 4.0 geeignet<br />

ist. Wann ist also eine „intelligente Verpackung“<br />

auch eine „Verpackung 4.0“? Hierzu<br />

ist ein Blick auf das Konzept der Industrie<br />

4.0 notwendig.<br />

Geprägt wurde der Begriff „Industrie<br />

4.0“ im Rahmen der Hightech-Strategie<br />

der deutschen Bundesregierung. Gemeint<br />

ist die vierte industrielle Revolution, die<br />

auf die Vernetzung aller Maschinen, Produkte<br />

und Prozesse in einer sogenannten<br />

„Smart Factory“ hinausläuft. Um dieses<br />

Ziel zu erreichen, sollen Techniken wie<br />

bspw. drahtlose Netze, intelligente Objekte,<br />

Sensorik und Aktorik verwendet werden.

<strong>Pack</strong> & <strong>Log</strong> <strong>08</strong>/<strong>17</strong><br />

Ein wichtiger Baustein bei der Umsetzung<br />

der Industrie 4.0 sind so genannte „Smart<br />

Objects“ bzw. „Smart Products“ oder zu<br />

Deutsch intelligente Objekte bzw. Produkte.<br />

Bei einem Smart Product handelt<br />

es sich laut Definition des VDI/VDE-GMA<br />

Fachausschusses 7.21 „Industrie 4.0“ um<br />

ein „hergestelltes oder gefertigtes (Zwischen-)Produkt,<br />

das in einer Smart Factory<br />

die Kommunikationsfähigkeit (nach außen)<br />

zur Vernetzung und intelligente Interaktion<br />

mit anderen Produktionsteilnehmern<br />

mitbringt.“<br />

Aus dieser Definition lässt sich ableiten,<br />

dass ein „Smart Product“ in der Lage sein<br />

muss, mit seiner Umgebung – d. h. mit<br />

Komponenten der „Smart Factory“ – zu<br />

kommunizieren. Dies wiederum lässt dann<br />

eine Vernetzung – entweder über die Infrastruktur<br />

innerhalb der „Smart Factory“<br />

oder über (produkt-)eigene Systeme – sowie<br />

intelligente Interaktionen zu. Unter Letzteren<br />

kann bspw. verstanden werden, dass<br />

das „Smart Product“ Informationen über<br />

seine Umgebung – entweder durch eigene<br />

Sensorik bestimmt oder von außen kommuniziert<br />

– erfasst und basierend auf diesen<br />

Informationen entsprechende Aktionen<br />

auslöst, also bspw. eine Weiche innerhalb<br />

der Fördertechnik stellt.<br />

Auf die Verpackung übertragen wird deutlich,<br />

dass auch diese in gewisser Weise ein<br />

„Smart Product“ im Sinne der Industrie 4.0<br />

ist. Gleichzeitig kann sie sogar noch mehr<br />

sein, indem sie bspw. einem „dummen“<br />

Produkt die erforderliche Kommunikationsfähigkeit<br />

verleiht, es also erst zu einem<br />

„Smart Product“ macht. Eine moderne Verpackung<br />

muss also die Anforderungen der<br />

Definition eines „Smart Products“ erfüllen,<br />

damit sie zu Recht als Verpackung 4.0 bezeichnet<br />

werden kann. Zu beachten ist bei<br />

dem folgenden Entwurf einer Definition,<br />

dass nur vorgegeben wird, was die Verpackung<br />

können muss, jedoch nicht, wie sie<br />

diese Aufgabe zu bewältigen hat.<br />

Die minimalen Anforderungen an eine<br />

Verpackung 4.0 können daher wie folgt<br />

dargestellt werden:<br />

1. Die Verpackung muss Informationen<br />

tragen, die für die Steuerung vernetzter<br />

Prozesse relevant sind.<br />

2. Es muss eine Kennzeichnung vorhanden<br />

sein, die den Austausch dieser relevanten<br />

Daten mit außenstehenden<br />

Systemen der Industrie 4.0 ermöglicht.<br />

3. Diese Kennzeichnung muss eine Kommunikation<br />

mit anderen Komponenten<br />

der Smart Factory ermöglichen, d. h.<br />

im Sinne der Industrie 4.0 mindestens<br />

maschinenlesbar sein.<br />

Diese Definition lässt nun darauf schließen,<br />

dass jede Verpackung, die Informationen<br />

enthält, auch gleichzeitig eine für die Industrie<br />

4.0 geeignete Verpackung ist. Insbesondere,<br />

da eine spezielle Sensorik bzw.<br />

sogar Aktorik, wie sie unter dem Begriff<br />

„Intelligente Verpackung“ eingesetzt wird,<br />

theoretisch für die Industrie 4.0 direkt<br />

an der Verpackung gar nicht notwendig<br />

und eher als optional anzusehen ist. Das<br />

gesamte System der Smart Factory muss<br />

in der Lage sein, Daten von Sensoren mit<br />

der Verpackung in Verbindung bringen zu<br />

können und darauf basierende Entscheidungen<br />

zu treffen.<br />

Der Teufel steckt hier jedoch im Detail, denn<br />

die benötigte Art, Inhalt und Menge der in<br />

der Definition aufgeführten Informationen<br />

ist stark abhängig von der logistischen Kette<br />

bzw. dem Produktlebenszyklus, den das verpackte<br />

Produkt – bzw. die Verpackung selbst<br />

– durchläuft. Die genaue Festlegung dieser<br />

Grunddaten wird in Zukunft von allen beteiligten<br />

Unternehmen eine entsprechende<br />

Kommunikation im Vorfeld erfordern. Insbesondere<br />

für Verpackungshersteller wird<br />

dies einen erhöhten Verwaltungsaufwand<br />

bedeuten, da die Verpackung für jeden<br />

Kunden – abhängig von seiner Branche –<br />

Abbildung 2: Anforderungen an die Verpackung 4.0<br />

einen eigenen Satz an Informationen zu der<br />

Verpackung erhalten muss.<br />

Weitere Fragen, die ebenfalls individuell<br />

gelöst werden müssen, sind darüber hinaus<br />

u. a.:<br />

• Welche Technik wird zur Kennzeichnung<br />

verwendet?<br />

• Soll oder muss diese Kennzeichnung<br />

statische – wie bspw. bei einem Barcode<br />

– oder dynamische Informationen –<br />

wie dies mit einem RFID-Transponder<br />

möglich ist – enthalten?<br />

• Gibt die Verpackung nur Informationen<br />

weiter, wenn sie „von außen“<br />

angesprochen wird, oder nimmt sie<br />

selbstständig Kontakt zu „Kommunikationspartnern“<br />

auf?<br />

Technisch existieren hier für jede der möglichen<br />

Antworten bereits Lösungen. Ein<br />

begrenzender Faktor sind jedoch die Verpackungskosten,<br />

denn je mehr die Verpackung<br />

– im Sinne von Daten speichern und<br />

ggf. sogar verwalten – leisten kann, desto<br />

teurer wird sie zwangsweise werden, und<br />

nicht für jedes Produkt muss auch der volle<br />

Funktionsumfang vorhanden sein.<br />

Hilfestellung für die Beantwortung dieser<br />

Fragen können hierbei die Mitarbeiter des<br />

Instituts für Verpackungstechnik (IfV) des<br />

VVL e. V. in Dortmund bieten. Informationen<br />

und Kontakte finden Interessenten<br />

unter www.vvl-ev.de. <br />

[pl]

Aktuell Intelligente Verpackung Maschinen Getränke<br />

Fakuma<br />

Moderner Korrosionsschutz<br />

mittels RFID-Technologie<br />

Korrosion erweist sich in der industriellen Produktion und <strong>Log</strong>istik als tückischer Gegner:<br />

Die jährlichen Schäden gehen in die Milliarden. Neben zuverlässigem Schutz ist<br />

auch das Wissen um den zeitlichen Ablauf der Schutzwirkung von großer Bedeutung.<br />

Die Knüppel Verpackung GmbH mit Sitz in Wiener Neudorf bietet über ihren Lieferanten<br />

EXCOR ® mehrwegtaugliche Korrosionsschutz-Kapseln, die per RFID Auskunft über ihre<br />

Schutzwirkung geben.<br />

Schätzungsweise 16 Tonnen Stahl<br />

werden durch Korrosion vernichtet<br />

– pro Tag. Gefährdet sind alle<br />

Produkte, die teilweise oder vollständig<br />

aus Metall bestehen. Betroffen sind nicht<br />

etwa nur ältere, sondern auch völlig neue<br />

Bauteile aus Metall. Dementsprechend<br />

hoch ist in produzierenden Unternehmen<br />

der Stellenwert systematischer Korrosionsschutzmaßnahmen.<br />

Schutzverfahren. Hier existieren<br />

drei unterschiedliche Schutzverfahren: die<br />

Trockenmittel-, die Überzugs- und die VCI-<br />

Methode. Trockenmittel halten in Verbindung<br />

mit einer wasserdampfdichten Hülle<br />

die Luftfeuchtigkeit in einer Verpackung<br />

unter der kritischen Konzentration, so dass<br />

keine Korrosion entstehen kann. Bei der<br />

Überzugsmethode wiederum trennt eine<br />

Schutzschicht, in der Regel aus Öl, die<br />

metallischen Oberflächen von korrosiven<br />

Medien wie Feuchte, Salzen oder Säuren.<br />

Eine der effektivsten Schutzmaßnahmen<br />

basiert jedoch auf der Verwendung sogenannter<br />

VCI-Wirkstoffe.<br />

Hierbei sind die Korrosionshemmer in den<br />

Verpackungswerkstoff, zum Beispiel Polyethylen,<br />

Schaum, Papier oder Wellpappe<br />

eingearbeitet. Dieses Trägermaterial gibt<br />

die „VCI“ (Volatile Corrosion Inhibitors)<br />

dampfförmig bis zu einer Sättigungskonzentration<br />

in den geschlossenen Verpackungsraum<br />

ab. Es entsteht eine Atmosphäre, die<br />

gezielt Korrosion verhindert.<br />

Langzeitschutz? Eine mögliche Umsetzungsform<br />

sind die VCI-Spenderkapseln<br />

EMIBO ® . Sie schützen blanke Metallteile<br />

in geschlossenen Behältnissen wie Mehrwegverpackungen,<br />

Schränken und Stapelbehältern.<br />

Darüber hinaus dienen sie<br />

in großvolumigen Verpackungen oder bei<br />

Langzeitlagerungen als VCI-Zusatzdepot.<br />

Unter Einhaltung der Anwendungshinweise<br />

beträgt die Haltbarkeit bis zu 15<br />

Jahre. Dies ermöglicht eine Wiederverwendbarkeit<br />

im Verpackungs- und Transportprozess.<br />

Doch wie viele von solchen<br />

Mehrweganwendungen kann ein Produkt<br />

konkret absolvieren, bis die Schutzwirkung<br />

nachlässt? Lange Zeit fehlten hier konkrete<br />

Daten, weshalb auch mehrwegfähige VCI-<br />

Korrosionsschutzprodukte in der Regel<br />

bereits nach einmaliger Nutzung im Müll<br />

landen. „Wir wollten deshalb die reale Nutzungsdauer<br />

unserer VCI-Mehrwegprodukte<br />

verlängern und unseren Kunden so deutliche<br />

Kostenvorteile verschaffen“, erklärt<br />

Ingo Brüning, Key Account Manager bei<br />

EXCOR ® .<br />

Scanner zeigt Haltbarkeit der<br />

Kapseln an. So wurde mit einem Großkunden<br />

aus dem Automotive-Bereich ein<br />

gemeinsames Projekt gestartet. Dieser<br />

schützt seine wertvollen Fahrzeugteile<br />

Dank dem Einsatz von RFID können<br />

EMIBO ® - -Kapseln für den VCI-Korrosionsschutz<br />

nun öfters als einmal<br />

verwendet werden<br />

seit langem erfolgreich mit sogenannten<br />

EMIBO ® - -Kapseln – bislang allerdings nur<br />

im Einweg. Die VCI-Kapseln werden den<br />

Getriebeteilen, u. a. Zahnräder und Wellen,<br />

in definierter Menge zugepackt, bevor<br />

die Warensendung dicht verschlossen ihren<br />

Transportweg antritt. In Abstimmung<br />

mit dem Kunden wurde nun ein RFID-gestützter<br />

Mehrwegprozess konzipiert: Jede<br />

EMIBO ® -Kapsel wurde mit einem RFID-Tag<br />

versehen. Dazu entwickelte das Team ein<br />

völlig neuartiges „RFID-Check-Board“, mit<br />

welchem sich die getaggten Kapseln sowohl<br />

initialisieren als auch auslesen lassen: Hat<br />

also der Kunde Fahrzeugteile für eine ge-<br />

Fotos: Knüppel

<strong>Pack</strong> & <strong>Log</strong> <strong>08</strong>/<strong>17</strong><br />

plante Lieferung verpackt, zieht ein Mitarbeiter die Kapseln<br />

einmal über das RFID-Check-Board, legt sie dann dem <strong>Pack</strong>gut<br />

bei und verschließt die dadurch korrosionsgeschützte, transportfertige<br />

Warensendung. Am Ende der Lieferkette entnimmt<br />

ein anderer Mitarbeiter die EMIBO ® Kapseln, sammelt sie<br />

und schickt sie gebündelt wieder zurück an den Versender.<br />

Die anfängliche Initialisierung der gescannten EMIBO ® Kapsel<br />

aktiviert ein im RFID-Check-Board hinterlegtes, den spezifischen<br />

Anwendungsbedingungen angepasstes, Verfallsdatum.<br />

Ist diese Zeit nach mehrmaligen Transporten abgelaufen, erscheint<br />

beim erneuten Scannen der Kapsel statt eines grünen<br />

Hakens ein rotes Kreuz. Der zuständige Mitarbeiter schleust<br />

die Kapsel entsprechend aus und entsorgt sie. Mittlerweile<br />

gibt es neben dem erwähnten RFID-Board auch ein Handgerät,<br />

<strong>Pack</strong>force Austria –<br />

Verpackung ist wertvoll<br />

Ist die Verpackung ein Problemverursacher oder ein Problemlöser?<br />

Die öffentliche Meinung ist in dieser Sache – zumindest in Europa<br />

– eindeutig. Und die Antwort ist für die Verpackungsindustrie wenig<br />

schmeichelhaft: Verpackung ist Müll. An diesem Image ist die<br />

Industrie nicht ganz unschuldig. Bis dato schaute jeder <strong>Pack</strong>stoff<br />

nur auf seine eigenen Vorteile und die jeweiligen Nachteile des<br />

anderen – getreu dem Motto: Jeder gegen jeden und alle gegen<br />

Kunststoff! Das soll sich jetzt ändern. Mit der Neuaufstellung des<br />

Vereins <strong>Pack</strong>-Force unter dem Namen „<strong>Pack</strong>force Austria – Das österreichische<br />

Verpackungsforum“ starten die großen heimischen<br />

Verpackungshersteller eine gemeinsame und packstoffübergreifende<br />

Initiative, die eines klarstellen soll: Verpackung ist wertvoll!<br />

Das Ziel von <strong>Pack</strong>force Austria ist allerdings nicht ausschließlich<br />

die Imagekorrektur der Verpackung in der Öffentlichkeit, wie DI Dr.<br />

Johannes Bergmair (Bild), Geschäftsführer des Vereins betont:<br />

„Sicherlich ist das Verpackungsimage eines der zentralen Themen,<br />

das hat auch ein erstes Feedback bestätigt, aber wir wollen uns<br />

auch um die anderen Probleme kümmern, z.B. um Forschung &<br />

Entwicklung oder auch das Employer Branding – die Ausbildung im<br />

Bereich der Verpackung. In diesem Punkt konnten wir ja bereits mit<br />

dem FH Bachelor-Studiengang Verpackungstechnologie einiges bewegen.“<br />

Mit dem „RFID-Check-Board“ lassen sich die getaggten<br />

Emibo ® -Kapseln sowohl initialisieren als auch auslesen<br />

mit dem der Mitarbeiter ortsunabhängig mobil scannen kann.<br />

Im geschilderten Projekt konnten auf diese Weise bereits im ersten<br />

Jahr Kosteneinsparungen im mittleren fünfstelligen Bereich<br />

realisiert werden. „Mit den über das RFID-Board gewonnenen<br />

Daten erhält der Kunde darüber hinaus weitreichende, auch<br />

per Web abrufbare Erkenntnisse zur Umlaufdauer, zu den<br />

notwendigen Bedarfsmengen und zum optimalen Zeitpunkt für<br />

eine Nachbestellung“, freut sich Brüning. „Das Lagervolumen<br />

von VCI-Trägern sinkt und auch das Entsorgungsvolumen<br />

reduziert sich drastisch.“ Die Analysemöglichkeiten – zum<br />

Beispiel durch intelligente Verknüpfung mehrerer Checkboards<br />

pro Kunde – reichen noch weiter: Möglich sind beispielsweise<br />

Kontroll- und Dokumentationsleistungen bei unverzichtbaren<br />

Prozessschritten im Zuge der Produktion, Reinigung und<br />

Transportlogistik.<br />

Weitere Informationen unter www.knueppel-verpackung.at [pl]<br />

Die Herausforderungen der Zukunft sollen durch die Vernetzung<br />

und die Kooperation der Unternehmen gelöst werden. Ausgewählte<br />

Teilnehmer sollen zu diesem Zweck gemeinsam in themenbezogenen<br />

Arbeitskreisen Lösungen entwickeln. „Die <strong>Pack</strong>force dient<br />

sozusagen als Steering Comitee“, erklärt Dr. Bergmair.<br />

Verpackungsindustrie in Österreich (Daten 2015):<br />

• Das Produktionsvolumen liegt bei rund 4,56 Mrd Euro. Das<br />

entspricht 8 % der Sachgüterproduktion<br />

• 220 Firmen beschäftigen 15.858 MitarbeierInnen<br />

• Der Exportanteil liegt bei 85 %

Aktuell Intelligente Verpackung Maschinen Getränke<br />

Fakuma<br />

Neben mundgerechten Snacks und<br />

Frühstückscerealien gibt es auch noch<br />

hochwertige und allergiefreie Bio-<br />

Granola-Riegel von MadeGood ®<br />

Fotos: BOSCH PACB<br />

Gesunde Riegel flexibel verpackt<br />

Bosch <strong>Pack</strong>aging Technology ist ein führender Anbieter von Prozess- und Verpackungslösungen<br />

aus einer Hand für die Süßwaren-, Schokoladen-, Molkerei- und Snack-Industrie.<br />

Diese Kompetenz und die langjährige Erfahrung haben den kanadischen Hersteller Riverside<br />

Natural Foods Ltd überzeugt. Das Unternehmen entschied sich für ein durchgängiges<br />

Bosch Produktions- und Verpackungssystem für Riegelprodukte. Das bedienerfreundliche<br />

und in hygienischer Bauweise ausgeführte System bietet ein hohes Maß an Automation<br />

sowie eine ausgezeichnete Formatflexibilität und unterstützt Riverside Natural Foods<br />

dabei, seine ehrgeizigen Expansionspläne in die Tat umzusetzen.<br />

Riverside Natural Foods Ltd wurde<br />

2013 in Toronto, Kanada, gegründet.<br />

Das Unternehmen betreibt<br />

zwei Werke – eines für Auftragsproduktionen<br />

und ein weiteres für die 2014 eingeführte<br />

Eigenmarke MadeGood ® . Neben<br />

MadeGood ® Snacks und Frühstücksflocken<br />

bietet die Marke auch hochwertige<br />

Bio-Müsliriegel an. Diese Riegel sind allergenfrei,<br />

bestehen aus natürlichen Zutaten<br />

und beinhalten eine gesunde Portion Gemüse.<br />

Insgesamt sind die Müsliriegel in<br />

fünf Geschmacksrichtungen erhältlich.<br />

„Angesichts der rasant wachsenden Nachfrage<br />

nach allergenfreien, leckeren Müsliriegeln<br />

haben wir die Belegschaft und unsere<br />

Produktionskapazitäten kontinuierlich aufgestockt“,<br />

erklärt Nima Fotovat, President<br />

bei Riverside. „Für unsere eigenen Made-<br />

Good ® Müsliriegel suchten wir nach einer<br />

optimalen Lösung, die sämtliche Abläufe<br />

vom Mischen bis zur Palettierung zuverlässig<br />

abdeckt. Bosch konnte uns für jeden<br />

Prozessschritt ausgezeichnete Lösungen<br />

anbieten“, so Fotovat weiter. „Auf der PACK<br />

EXPO hatten wir erstmals die Gelegenheit,<br />

Teile unseres neuen Systems in Augenschein<br />

zu nehmen. Das war ein sehr spannender<br />

Moment, auf den wir uns sehr gefreut haben“,<br />

ergänzt Justin Fluit, Vice President of<br />

Operations bei Riverside.<br />

Insbesondere für junge Unternehmen, die<br />

schnell wachsen und häufig keine präzisen<br />

Prognosen zur Produktionsentwicklung<br />

erstellen können, ist der Ausbau der<br />

Produktions- und Verpackungsanlagen eine<br />

schwierige aber wichtige Entscheidung.<br />

Riverside Natural Foods Ltd suchte einen<br />

zuverlässigen und erfahrenen Partner, der<br />

nicht nur flexible Anlagen zur Realisierung<br />

der Entwicklungsstrategie liefert, sondern<br />

auch viel Erfahrung hat und eine professionelle<br />

Beratung bietet.<br />

Die richtige Technologie für Premium-Produkte.<br />

Im ersten Schritt des<br />

Produktionsprozesses werden die Zutaten<br />

der Müsliriegel vermischt und anschließend<br />

von dem WRF 600 Flex-Walzen-Former<br />

sowie der WRW 600 Flex-Kompressionswalze<br />

zu einem in Höhe und Breite exakt<br />

definierten Masseteppich ausgeformt. Die<br />

Höhe und insbesondere die Breite des<br />

Masseteppiches lassen sich hierbei flexibel<br />

während der Produktion einstellen. Dadurch<br />

kann der seitliche Kantenschnitt, auch<br />

„Trim“ genannt, minimiert oder komplett<br />

vermieden werden. Je nach Bedarf fügt<br />

eine Sprinklereinheit Schokoladentropfen<br />

hinzu, bevor der ausgerollte Masseteppich<br />

vorgekühlt, in Längsrichtung geschnitten<br />

und aufgefächert wird. Erst dann wird das<br />

Produkt in Querrichtung geschnitten und<br />

vollständig gekühlt.<br />

Im nächsten Schritt werden die Müsliriegel<br />

zur neuen Austragestation Sigpack DGDE<br />

transportiert, wo sie sanft in Reihen ausgerichtet<br />

werden. Neu ist die Integration des<br />

Schaltschranks in das Layout der Anlage,<br />

wodurch sich die Ausbringungsmenge pro<br />

Quadratmeter Stellfläche erhöht. Die intelligente<br />

Produktzuführung Sigpack FIT<br />

ermöglicht dank Linearmotor-Technologie<br />

eine Formatumstellung auf Knopfdruck<br />

und eine sehr schnelle, kontaktlose und

<strong>Pack</strong> & <strong>Log</strong> <strong>08</strong>/<strong>17</strong><br />

damit schonende Zuführung der Riegel zur<br />

Schlauchbeutelmaschine. Die Sigpack HRM<br />

verpackt 600 MadeGood ® Müsliriegel pro<br />

Minute. Der patentierte, vollautomatische<br />

Spleißer (HPS) ermöglicht ein nahtloses<br />

Spleißen der Folie, was zu geringeren Ausfallzeiten<br />

führt, Produktverluste reduziert<br />

und zur Erhöhung der Effizienz beiträgt.<br />

Die in Schlauchbeuteln verpackten Riegel<br />

werden dem Sigpack TTM1 Topload-Kartonierer<br />

zugeführt. Der TTM1 formt, lädt und<br />

schließt bis zu 100 Schachteln pro Minute.<br />

Sein patentiertes Formatwechselkonzept<br />

sorgt für maximale Produkt- und <strong>Pack</strong>stilflexibilität.<br />

Der Seitenlader-Sammelpacker<br />

Elematic 1001 verpackt die verschlossenen<br />

Schachteln in transportfertige RSC Kartons<br />

(Regular Slotted Cases, auch American Case<br />

genannt). Sowohl der Sigpack TTM1 als<br />

auch die Elematic 1001 zeichnen sich durch<br />

eine ergonomische und robuste Bauweise<br />

aus; Formatwechsel sind ohne Werkzeug<br />

innerhalb weniger Minuten durchführbar.<br />

Im letzten Schritt lädt ein so genannter<br />

Cobot („Collaborative Robot“) die Produkte<br />

auf Paletten.<br />

Als innovatives und zukunftsorientiertes<br />

Unternehmen verwendet Riverside das neue<br />

Bosch HMI 4.0 (Human-Machine-Interface)<br />

als zentrales Element zur Unterstützung der<br />

täglichen Arbeit des Bedienpersonals. Das<br />

neue HMI 4.0 setzt Maßstäbe in Qualität,<br />

Produktivität und Produktionseffizienz bei<br />

gleichzeitig gesteigerter Nachhaltigkeit sämtlicher<br />

Prozessabläufe.<br />

Steigerung der Flexibilität. „Riverside<br />

verpackt derzeit drei verschiedene<br />

Formate für Kunden in über 30 Ländern.<br />

Schnelle Umrüstzeiten sind unverzichtbar,<br />

um einen möglichst effizienten und<br />

flexiblen Wechsel zwischen den einzelnen<br />

Formaten und Produkten sicherzustellen“,<br />

erklärt Klaus Haebig, Sales Manager NA<br />

bei Bosch <strong>Pack</strong>aging Systems und Leiter<br />

dieses Projekts. Nima Fotovat fügt hinzu:<br />

„Bosch hat uns während des Planungsprozesses<br />

mit fundiertem Know-how und<br />

erstklassiger Beratung unterstützt. Das<br />

Team hat unsere Anforderungen bis ins<br />

kleinste Detail umgesetzt, was wir als junges<br />

Unternehmen besonders zu schätzen<br />

wissen. Jetzt warten wir gespannt darauf,<br />

die Produktion an unserer neuen Linie<br />

aufzunehmen und die Früchte unserer<br />

Investition zu ernten.“<br />

Auf der PACK EXPO in Las Vegas 20<strong>17</strong><br />

demonstrierte Bosch <strong>Pack</strong>aging Technology,<br />

dass seine Systeme eine Option für die<br />

verschiedensten Unternehmen darstellen<br />

– von kleinen Startups bis hin zum globalen<br />

Konzern. Als ein weltweit führender<br />

Lieferant von integrierten Prozess- und Verpackungsanlagen<br />

für die Nahrungsmittelund<br />

Pharmaindustrie ist Bosch ein starker<br />

Riverside Natural Foods Ltd hat ein Bosch Riegelproduktions<br />

und –verpackungssystem gekauft<br />

und zuverlässiger Partner für seine Kunden.<br />

Messebesucher konnten Teile der neuen<br />

Riegellinie für den kanadischen Hersteller<br />

Riverside Natural Foods Ltd nicht nur anschauen,<br />

sondern und auch live in Aktion<br />

erleben.<br />

Kurzprofil. Der Bosch-Geschäftsbereich<br />

<strong>Pack</strong>aging Technology mit Hauptsitz in<br />

Waiblingen bei Stuttgart ist mit rund 6300<br />

Mitarbeitern einer der führenden Anbieter<br />

von Prozess- und Verpackungstechnik. An<br />

mehr als 30 Standorten in über 15 Ländern<br />

entwickeln und fertigen hochqualifizierte<br />

Fachkräfte Gesamtlösungen für die Pharma-,<br />

Nahrungsmittel- und Süßwarenindustrie.<br />

Ein umfassendes Service-Portfolio rundet<br />

das Angebot ab. Das weltweite Service- und<br />

Vertriebsnetzwerk bietet Kunden Ansprechpartner<br />

auch vor Ort. <br />

[pl]<br />

KLEBEN<br />

IN PERFEKTION<br />

STREAM. DAS NEUE CONCEPT.<br />

■<br />

■<br />

■<br />

Innovatives Schmelzverfahren (tanklos)<br />

Schnelle Aufheitzzeit<br />

Erhöhte Bedienersicherheit<br />

Bringen Sie Bewegung in Ihren Klebeprozess.<br />

robatech.com/concept-stream

Aktuell Intelligente Verpackung Maschinen Getränke<br />

Fakuma<br />

„Kundenzufriedenheit ist<br />

das höchste Gut“<br />

Für die Maschinenhersteller hält das 21. Jahrhundert zahlreiche Herausforderungen bereit. Die digitale Welt zählt<br />

dabei sicherlich zu den wichtigsten. Obwohl, bei aller Liebe zu Industrie 4.0 sollte doch immer der Kunde im<br />

Mittelpunkt stehen. Für Ishida ist das die Prämisse schlechthin, wie uns Herbert Hahnenkamp, Geschäftsführer<br />

der Ishida GmbH, verantwortlich für Deutschland & Österreich, im Interview erklärt. Und er erzählt uns auch,<br />

worauf es im digitalen Zeitalter noch ankommt. Zu guter Letzt wollen wir natürlich auch die Ergebnisse dieser<br />

Unternehmensphilosophie wissen, obwohl …<br />

… beginnen wir ausnahmsweise mit den<br />

Ergebnissen. Wie war der Geschäftsverlauf<br />

der Ishida GmbH in Deutschland und<br />

Österreich im vergangenen Jahr?<br />

Sehr gut! Das erste Halbjahr letzten Jahres<br />

war besser als das zweite. Insgesamt hatten<br />

wir 2016 – für Deutschland und Österreich<br />

gerechnet – eine Steigerung um 12 %.<br />

Wenn man nur Österreich betrachtet, ist<br />

das Ergebnis sogar noch besser, denn die<br />

Steigerungsrate lag hier bei 24 %.<br />

Das ist für uns Österreicher sehr erfreulich.<br />

Herr Hahnenkamp, Sie als Österreicher<br />

in deutschen Diensten können<br />

sicherlich erklären, inwieweit sich der<br />

österreichische vom deutschen Markt<br />

unterscheidet?<br />

(lacht) Der offensichtlichste Unterschied<br />

ist natürlich die Größe. Die deutschen Unternehmen<br />

haben ein viel größeres Produktionsvolumen.<br />

Die österreichischen Hersteller<br />

hantieren mit deutlich kleineren Mengen<br />

und setzen ganz auf Flexibilität.<br />

Können Sie das anhand eines Beispiels<br />

verdeutlichen?<br />

Ein österreichischer Hersteller von z.B.<br />

Süßwaren sagt: In den Versandkarton kommen<br />

je nach Bestellung 14 Verpackungen<br />

mit Kirsch-, 10 mit Zitronen- und 25 mit<br />