E_1930_Zeitung_Nr.045

E_1930_Zeitung_Nr.045

E_1930_Zeitung_Nr.045

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

N» 45 — <strong>1930</strong> AUTOMOBIL-REVUE<br />

ke in<br />

illcmcourt<br />

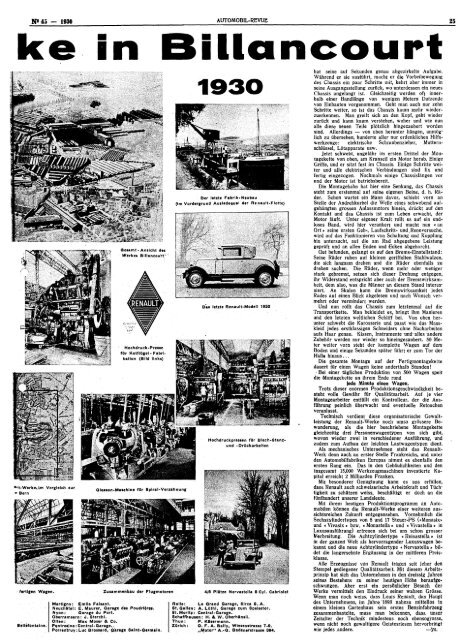

»•U-Werke, im Vergleich, zur<br />

•« Bern<br />

Gesamt-Ansicht des<br />

Werkes Blllancourr<br />

Hochdruck-Presse<br />

für Kotflügel • Fabrikation<br />

(Bild links)<br />

Martlgny: Emile Faisant.<br />

Neuchatel: E. Maurer. Garage des Poudriöret.<br />

Nyon: Garage du Port.<br />

Oberramsern: J.Sterchi.<br />

Ölten: Max Moser & Co.<br />

Pentresfna: Central- Garage.<br />

Pqrrentruy: Luc Brossard, Garage Saiht-Gei»m»ln.<br />

Der letzte Fabrik«Neubau<br />

(Im Vordergrund Ausladequai der Renault-Flotte)<br />

Hochdruckpressen für Blech<br />

und -Drückarbeiten<br />

fertigen Wagen. Zusammenbau der Flugmotoren 4/8 Platze Nervastella 8 Cyl. Cabriolet<br />

Bellefontaine.<br />

Gleason-Maschine für Spiral-Verzahnung<br />

Das letzte Renault-Modell <strong>1930</strong><br />

Rolle: Le Grand Garage, Sirca 8. A.<br />

St. Gallen: A. LQthi, Garage zum Speisetor.<br />

St. Moritz: Central-Garage.<br />

Schaffhausen: H. i W. Oberhänsli.<br />

Thun: P. Kfisermann.<br />

Zürich: O. F. A. Bally, Wiesenstrasse 7-9.<br />

„Motor" A.-G. Badenerstrasse 394.<br />

• Stanz-<br />

hat seine auf Sekunden genau abgezirkelte Aufgabe.<br />

Während er sie ausführt, macht er die Vorbeibewegung<br />

des Chassis ein paar Schritte mit, kehrt aber immer in<br />

seine Ausgangsstellung zurück, wo unterdessen ein neues<br />

Chassis angelangt ist. Gleichzeitig werden oft innerhalb<br />

einer Bandlänge von wenigen Metern Dutzende<br />

von Einbauten vorgenommen. Geht man auch nur zehn<br />

Schritte weiter, so ist das Chassis kaum mehr wiederzuerkennen.<br />

Man greift sich an den Kopf, geht wieder<br />

zurück und kann kaum verstehen, woher und wie nun<br />

alle diese neuen Teile plötzlich hingezaubert worden<br />

sind. Allerdings — von oben herunter hängen, unmöglich<br />

zu übersehen, hunderte aller nur erdenklichen Hilfswerkzeuge:<br />

elektrische Schraubenzieher, Mutternschlüssel,<br />

Lötapparate usw.<br />

Jetzt schwebt, ungefähr im ersten Drittel der Montagekette<br />

von oben, am Kranseil ein Motor herab. Einige<br />

Griffe, und er sitzt fest im Chassis. Einige Schritte weiter<br />

und alle elektrischen Verbindungen sind fix und<br />

fertig eingezogen. Nochmals einige Chassislängen vor<br />

und der Motor ist betriebsbereit.<br />

Die Montagebahn hat hier eine Senkung, das Chassis<br />

steht zum erstenmal auf seine eigenen Beine, d. h. Räder.<br />

Schon wartet ein Mann davor, schiebt vorn an<br />

Stelle der Andrehkurbel die Welle eines schwebend aufgehängten<br />

grossen Anlassmotors hinein, drückt auf den<br />

Kontakt und das Chassis ist zum Leben erwacht, der<br />

Motor läuft. Unter eigener Kraft rollt es auf ein endloses<br />

Band, wird hier verankert und macht nun «an<br />

Ort» seine ersten Geh-, Laufschritt- und,Rennversuche,<br />

wird auf das Funktionieren von Schaltung und Kupplung<br />

hin untersucht, auf die am Rad abgegebene Leistung<br />

geprüft und an allen Enden und Ecken abgehorcht.<br />

Gut befunden, gelangt es auf den Brems-Einstellstand:<br />

Seine Räder ruhen auf kleinen geriffelten Stahlwalzen,<br />

die sich langsam drehen und die Räder ebenfalls zu<br />

drehen suchen. Die Räder, wenn mehr oder weniger<br />

stark gebremst, setzen sich dieser Drehung entgegen,<br />

ihr Widerstand entspricht aber auch der Bremswirksamkeit,<br />

dem also, was die Männer an diesem Stand interessiert.<br />

An Skalen kann die Bremswirksamkeit jedes<br />

Rades auf einen Blick abgelesen und nach Wunsch vermehrt<br />

oder vermindert werden.<br />

Und nun rollt das Chassis zum letztenmal auf die<br />

Transportkette. Man bekleidet es, bringt ihm Manieren<br />

und den letzten weltlichen Schliff bei. Von oben herunter<br />

schwebt die Karosserie und passt wie das Masskleid<br />

jedes erstklassigen Schneiders ohne Nacharbeiten<br />

aufs Haar genau. Kissen, Instrumente und- alles andere<br />

Zubehör werden nur wieder so hineingezaubert. 50 Meter<br />

weiter vorn steht der komplette Wagen auf dem<br />

Boden und einige Sekunden später fährt er zum Tor der<br />

Hall« hinaus...<br />

Die gesamte Montage auf der Fertigmontagekette<br />

dauert für einen Wagen keine anderthalb Stunden!<br />

• Bei einer täglichen Produktion von 500 Wagen speit<br />

die Montagekette an ihrem Ende rund<br />

jede Minute einen Wagen.<br />

Trotz dieser enormen Produktionsgeschwindigkeit besteht<br />

volle Gewähr für Qualitätsarbeit. Auf je vier<br />

Montagearbeiter entfällt ein Kontrolleur, der die Ausführung<br />

peinlich überwacht und eventuelle Retouchen<br />

veranlasst.<br />

Technisch verdient diese organisatorische Gewaltleistung<br />

der Renault-Werke noch umso grössere Bewunderung,<br />

als die hier beschriebene Montagekette<br />

gleichzeitig drei Personenwagentypen von sich gibt,<br />

wovon wieder zwei in verschiedener Ausführung, und<br />

zudem zum Aufbau der leichten Lastwagentypen dient.<br />

Als mechanisches Unternehmen steht das Renault-<br />

Werk denn auch an erster Stelle Frankreichs, und unter<br />

den Automobilfabriken Europas nimmt es ebenfalls den<br />

ersten Rang ein. Das in den Gebäulichkeiten und den<br />

insgesamt 15,000 Werkzeugmaschinen investierte Kapital<br />

erreicht 2 Milliarden Franken.<br />

Mit besonderer Genugtuung kann es uns erfüllen,<br />

dass Renault auch schweizerische Arbeitskraft und Tüchtigkeit<br />

zu schätzen weiss, beschäftigt er doch an die<br />

fünfhundert unserer Landsleute.<br />

Mit ihrem heutigen Produktionsprogramm an Automobilen<br />

können die Renault-Werke einer weiteren aussichtsreichen<br />

Zukunft entgegensehen. Vornehmlich die<br />

Sechszylindertypen von 8 und 17 Steuer-PS («Monasix»<br />

und « Vivasix » bzw. « Monastella » und « Vivastella » in<br />

Luxusausführung) erfreuen sich bei uns schon grosser<br />

Verbreitung. Die Achtzylindertype «Reinastella» ist<br />

in der ganzer! Welt als hervorragender Luxuswagen bekannt<br />

und die neue Achtzylindertype «Nervastella» bildet<br />

die langersehnte Ergänzung in der mittleren Preisklasse.<br />

Alle Erzeugnisse von Renault tragen seit jeher den<br />

Stempel gediegener Qualitätsarbeit. Mit diesem Arbeitsprinzip<br />

hat sich das Unternehmen in den dreissig Jahren<br />

seines Bestehens zu seiner heutigen Höhe heraufgeschwungen.<br />

Aber erst ein persönlicher Besuch, der<br />

Werke vermittelt den Eindruck seiner wahren Grosse.<br />

Wenn man noch weiss, dass Louis Renault, das Haupt<br />

des Unternehmens, im Jahre>1898 nahezu mittellos in<br />

einem kleinen Gartenhaus sein erstes Benzinfahrzeüg<br />

zusammenbastelte, muss man bekennen, dass unser<br />

Zeitalter der Technik mindestens noch ebensogrosse,<br />

wenn nicht noch gewaltigere Geistesriesen hervorbringt<br />

wie jedes andere.<br />

—ys.