additive 01.2018

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Promotion<br />

mav Innovationsforum 2018<br />

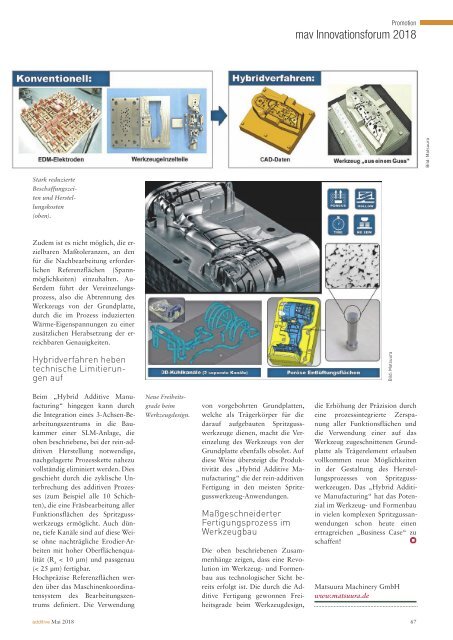

Bild: Matsuura<br />

Stark reduzierte<br />

Beschaffungszeiten<br />

und Herstellungskosten<br />

(oben).<br />

Zudem ist es nicht möglich, die erzielbaren<br />

Maßtoleranzen, an den<br />

für die Nachbearbeitung erforderlichen<br />

Referenzflächen (Spannmöglichkeiten)<br />

einzuhalten. Außerdem<br />

führt der Vereinzelungsprozess,<br />

also die Abtrennung des<br />

Werkzeugs von der Grundplatte,<br />

durch die im Prozess induzierten<br />

Wärme-Eigenspannungen zu einer<br />

zusätzlichen Herabsetzung der erreichbaren<br />

Genauigkeiten.<br />

Hybridverfahren heben<br />

technische Limitierungen<br />

auf<br />

Bild: Matsuura<br />

Beim „Hybrid Additive Manufacturing“<br />

hingegen kann durch<br />

die Integration eines 3-Achsen-Bearbeitungszentrums<br />

in die Baukammer<br />

einer SLM-Anlage, die<br />

oben beschriebene, bei der rein-<strong>additive</strong>n<br />

Herstellung notwendige,<br />

nachgelagerte Prozesskette nahezu<br />

vollständig eliminiert werden. Dies<br />

geschieht durch die zyklische Unterbrechung<br />

des <strong>additive</strong>n Prozesses<br />

(zum Beispiel alle 10 Schichten),<br />

die eine Fräsbearbeitung aller<br />

Funktionsflächen des Spritzgusswerkzeugs<br />

ermöglicht. Auch dünne,<br />

tiefe Kanäle sind auf diese Weise<br />

ohne nachträgliche Erodier-Arbeiten<br />

mit hoher Oberflächenqualität<br />

(R z<br />

< 10 μm) und passgenau<br />

(< 25 μm) fertigbar.<br />

Hochpräzise Referenzflächen werden<br />

über das Maschinenkoordinatensystem<br />

des Bearbeitungszentrums<br />

definiert. Die Verwendung<br />

Neue Freiheitsgrade<br />

beim<br />

Werkzeugdesign.<br />

von vorgebohrten Grundplatten,<br />

welche als Trägerkörper für die<br />

darauf aufgebauten Spritzgusswerkzeuge<br />

dienen, macht die Vereinzelung<br />

des Werkzeugs von der<br />

Grundplatte ebenfalls obsolet. Auf<br />

diese Weise übersteigt die Produktivität<br />

des „Hybrid Additive Manufacturing“<br />

die der rein-<strong>additive</strong>n<br />

Fertigung in den meisten Spritzgusswerkzeug-Anwendungen.<br />

Maßgeschneiderter<br />

Fertigungsprozess im<br />

Werkzeugbau<br />

Die oben beschriebenen Zusammenhänge<br />

zeigen, dass eine Revolution<br />

im Werkzeug- und Formenbau<br />

aus technologischer Sicht bereits<br />

erfolgt ist. Die durch die Additive<br />

Fertigung gewonnen Freiheitsgrade<br />

beim Werkzeugdesign,<br />

die Erhöhung der Präzision durch<br />

eine prozessintegrierte Zerspanung<br />

aller Funktionsflächen und<br />

die Verwendung einer auf das<br />

Werkzeug zugeschnittenen Grundplatte<br />

als Trägerelement erlauben<br />

vollkommen neue Möglichkeiten<br />

in der Gestaltung des Herstellungsprozesses<br />

von Spritzgusswerkzeugen.<br />

Das „Hybrid Additive<br />

Manufacturing“ hat das Potenzial<br />

im Werkzeug- und Formenbau<br />

in vielen komplexen Spritzgussanwendungen<br />

schon heute einen<br />

ertrag reichen „Business Case“ zu<br />

■<br />

schaffen!<br />

Matsuura Machinery GmbH<br />

www.matsuura.de<br />

<strong>additive</strong> Mai 2018 67