Leseprobe_300356

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

s / µm<br />

Maximum<br />

1<br />

F E<br />

2 F E 3 F E<br />

s = 0 s > 0 s < 0<br />

t / ms<br />

I / kA<br />

1 2 3<br />

t / ms<br />

F E<br />

F E<br />

F E<br />

Vor der Linsenbildung Linsenbildung Einsinken der Elektroden<br />

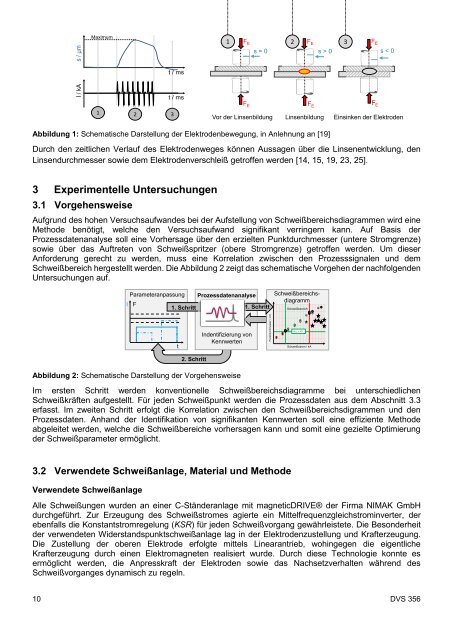

Abbildung 1: Schematische Darstellung der Elektrodenbewegung, in Anlehnung an [19]<br />

Durch den zeitlichen Verlauf des Elektrodenweges können Aussagen über die Linsenentwicklung, den<br />

Linsendurchmesser sowie dem Elektrodenverschleiß getroffen werden [14, 15, 19, 23, 25].<br />

3 Experimentelle Untersuchungen<br />

3.1 Vorgehensweise<br />

Aufgrund des hohen Versuchsaufwandes bei der Aufstellung von Schweißbereichsdiagrammen wird eine<br />

Methode benötigt, welche den Versuchsaufwand signifikant verringern kann. Auf Basis der<br />

Prozessdatenanalyse soll eine Vorhersage über den erzielten Punktdurchmesser (untere Stromgrenze)<br />

sowie über das Auftreten von Schweißspritzer (obere Stromgrenze) getroffen werden. Um dieser<br />

Anforderung gerecht zu werden, muss eine Korrelation zwischen den Prozesssignalen und dem<br />

Schweißbereich hergestellt werden. Die Abbildung 2 zeigt das schematische Vorgehen der nachfolgenden<br />

Untersuchungen auf.<br />

Parameteranpassung Prozessdatenanalyse<br />

I F<br />

1. Schritt<br />

1. Schritt<br />

Schweißbereichsdiagramm<br />

Schweißbereich<br />

t<br />

Indentifizierung von<br />

Kennwerten<br />

Punktdurchmesser / mm<br />

d wmin = 4√t<br />

Schweißstrom / kA<br />

2. Schritt<br />

Abbildung 2: Schematische Darstellung der Vorgehensweise<br />

Im ersten Schritt werden konventionelle Schweißbereichsdiagramme bei unterschiedlichen<br />

Schweißkräften aufgestellt. Für jeden Schweißpunkt werden die Prozessdaten aus dem Abschnitt 3.3<br />

erfasst. Im zweiten Schritt erfolgt die Korrelation zwischen den Schweißbereichsdigrammen und den<br />

Prozessdaten. Anhand der Identifikation von signifikanten Kennwerten soll eine effiziente Methode<br />

abgeleitet werden, welche die Schweißbereiche vorhersagen kann und somit eine gezielte Optimierung<br />

der Schweißparameter ermöglicht.<br />

3.2 Verwendete Schweißanlage, Material und Methode<br />

Verwendete Schweißanlage<br />

Alle Schweißungen wurden an einer C-Ständeranlage mit magneticDRIVE® der Firma NIMAK GmbH<br />

durchgeführt. Zur Erzeugung des Schweißstromes agierte ein Mittelfrequenzgleichstrominverter, der<br />

ebenfalls die Konstantstromregelung (KSR) für jeden Schweißvorgang gewährleistete. Die Besonderheit<br />

der verwendeten Widerstandspunktschweißanlage lag in der Elektrodenzustellung und Krafterzeugung.<br />

Die Zustellung der oberen Elektrode erfolgte mittels Linearantrieb, wohingegen die eigentliche<br />

Krafterzeugung durch einen Elektromagneten realisiert wurde. Durch diese Technologie konnte es<br />

ermöglicht werden, die Anpresskraft der Elektroden sowie das Nachsetzverhalten während des<br />

Schweißvorganges dynamisch zu regeln.<br />

10 DVS 356