EYECOM 01|2020

DIE EYEWEARE-COMMUNITY

DIE EYEWEARE-COMMUNITY

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

0 HEADLINER<br />

Jeder einzelne Produktionsschritt<br />

wird überlegt, ausprobiert,<br />

nach Möglichkeit verbessert<br />

und vor allem sauber dokumentiert.<br />

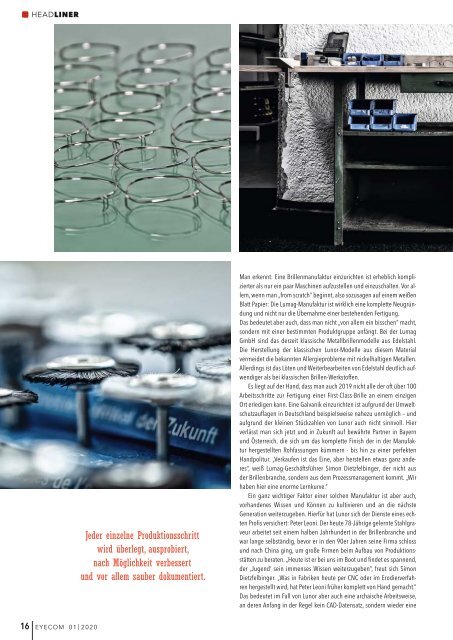

Man erkennt: Eine Brillenmanufaktur einzurichten ist erheblich komplizierter<br />

als nur ein paar Maschinen aufzustellen und einzuschalten. Vor allem,<br />

wenn man „from scratch“ beginnt, also sozusagen auf einem weißen<br />

Blatt Papier: Die Lumag-Manufaktur ist wirklich eine komplette Neugründung<br />

und nicht nur die Übernahme einer bestehenden Fertigung.<br />

Das bedeutet aber auch, dass man nicht „von allem ein bisschen“ macht,<br />

sondern mit einer bestimmten Produktgruppe anfängt. Bei der Lumag<br />

GmbH sind das derzeit klassische Metallbrillenmodelle aus Edelstahl.<br />

Die Herstellung der klassischen Lunor-Modelle aus diesem Material<br />

vermeidet die bekannten Allergieprobleme mit nickelhaltigen Metallen.<br />

Allerdings ist das Löten und Weiterbearbeiten von Edelstahl deutlich aufwendiger<br />

als bei klassischen Brillen-Werkstoffen.<br />

Es liegt auf der Hand, dass man auch 2019 nicht alle der oft über 100<br />

Arbeitsschritte zur Fertigung einer First-Class-Brille an einem einzigen<br />

Ort erledigen kann. Eine Galvanik einzurichten ist aufgrund der Umweltschutzauflagen<br />

in Deutschland beispielsweise nahezu unmöglich – und<br />

aufgrund der kleinen Stückzahlen von Lunor auch nicht sinnvoll. Hier<br />

verlässt man sich jetzt und in Zukunft auf bewährte Partner in Bayern<br />

und Österreich, die sich um das komplette Finish der in der Manufaktur<br />

hergestellten Rohfassungen kümmern - bis hin zu einer perfekten<br />

Handpolitur. „Verkaufen ist das Eine, aber herstellen etwas ganz anderes“,<br />

weiß Lumag-Geschäftsführer Simon Dietzfelbinger, der nicht aus<br />

der Brillenbranche, sondern aus dem Prozessmanagement kommt. „Wir<br />

haben hier eine enorme Lernkurve.“<br />

Ein ganz wichtiger Faktor einer solchen Manufaktur ist aber auch,<br />

vorhandenes Wissen und Können zu kultivieren und an die nächste<br />

Generation weiterzugeben. Hierfür hat Lunor sich der Dienste eines echten<br />

Profis versichert: Peter Leoni. Der heute 78-Jährige gelernte Stahlgraveur<br />

arbeitet seit einem halben Jahrhundert in der Brillenbranche und<br />

war lange selbständig, bevor er in den 90er Jahren seine Firma schloss<br />

und nach China ging, um große Firmen beim Aufbau von Produktionsstätten<br />

zu beraten. „Heute ist er bei uns im Boot und findet es spannend,<br />

der ‚Jugend‘ sein immenses Wissen weiterzugeben“, freut sich Simon<br />

Dietzfelbinger. „Was in Fabriken heute per CNC oder im Erodierverfahren<br />

hergestellt wird, hat Peter Leoni früher komplett von Hand gemacht.“<br />

Das bedeutet im Fall von Lunor aber auch eine archaische Arbeitsweise,<br />

an deren Anfang in der Regel kein CAD-Datensatz, sondern wieder eine<br />

16<br />

<strong>EYECOM</strong> 01 | 2020

![FineTobacco[+] 01|24](https://img.yumpu.com/68668510/1/184x260/finetobacco-01-24.jpg?quality=85)

![FineTobacco[+] 04|23](https://img.yumpu.com/68614221/1/184x260/finetobacco-04-23.jpg?quality=85)

![FineTobacco[+] 03|23](https://img.yumpu.com/68476972/1/184x260/finetobacco-03-23.jpg?quality=85)

![FT[+]03_23_screen](https://img.yumpu.com/68476972/1/184x260/ft-03-23-screen.jpg?quality=85)

![FineTobacco[+] 02|23](https://img.yumpu.com/68318766/1/184x260/finetobacco-02-23.jpg?quality=85)

![FineTobacco[+] 01|23](https://img.yumpu.com/67740623/1/184x260/finetobacco-01-23.jpg?quality=85)

![fine_tobacco[+]04_22_screen](https://img.yumpu.com/67418438/1/184x260/fine-tobacco-04-22-screen.jpg?quality=85)

![FineTobacco[+] 04|22](https://img.yumpu.com/67418438/1/184x260/finetobacco-04-22.jpg?quality=85)

![fine_tobacco[+]03_22_screen](https://img.yumpu.com/67257904/1/184x260/fine-tobacco-03-22-screen.jpg?quality=85)