Bericht_362_Leseprobe

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

koordinaten, Planung der Roboterbewegungen einschließlich ihrer Aufteilung auf Roboterachsen / Portalachsen /<br />

Positioniererachsen, deren Synchronisation sowie Kollisionskontrolle und möglichst sogar Kollisionsvermeidung. Ist<br />

das alles überhaupt technisch und wirtschaftlich möglich?<br />

3 Lösungsbausteine<br />

Die folgenden Abschnitte beschreiben, wie die genannten Teilaufgaben im Offline-Programmiersystem „MOSES –<br />

IWA“ (Intelligent Welding Assistant) gelöst wurden.<br />

Am Anfang der Prozesskette stehen Geometrieimport und -analyse sowie die Platzierung der Schweißnähte im<br />

CAD-Modell. Für die Platzierung der Schweißnähte im CAD Modell gibt es prinzipiell zwei Möglichkeiten:<br />

1) Sofern der Konstrukteur die Schweißnähte bereits im Rahmen des Konstruktionsprozesses als Bestandteil des<br />

3D-CAD-Modells anlegt, können diese zusammen mit dem Geometriemodell in MOSES importiert und ausgewertet<br />

werden. Einige CAD-Systeme bieten für diesen Zweck eigenständige „Schweißnaht“-Objekte an, welche<br />

graphisch als Zylinder, Fillet oder ähnliches Objekt dargestellt und mit Zusatzinformationen, wie zum Beispiel<br />

dem a-Maß, versehen werden können.<br />

Da es jedoch bislang keinen einheitlichen Standard zur Übertragung der Schweißnahtverläufe im Rahmen der<br />

gängigen CAD-Schnittstellenspezifikationen gibt, hat Autocam zusammen mit Partnern den WISCON-Standard<br />

definiert, der bereits vor einigen Jahren vom deutschen Stahlbauverband (DStV / bauforumstahl e.V.) als Empfehlung<br />

für seine Mitglieder übernommen wurde. Dieser nutzt das XML-Format zur Beschreibung der Schweißnahtverläufe<br />

als Ergänzung zu vorhandenen, gängigen CAD-Geometrieformaten wie DSTV/NC oder STEP. Die<br />

WISCON-Schnittstelle wird bereits mit mehreren Stahlbau-CAD-Systemen genutzt (z. B. Trimble Tekla, AVEVA<br />

Bocad, u. a.) und auch im Schiffbau eingesetzt.<br />

Alternativ dazu können Schweißnähte auch als einfache geometrische 3D-Objekte beschrieben werden, sofern<br />

diese mithilfe von Zusatzinformationen (wie z. B. Layer-Zuordnung, Farbe oder andere Attribute) eindeutig als<br />

Schweißnähte identifizierbar sind. Diese können dann als Bestandteil des 3D-Geometriemodells, z. B. im<br />

STEP- oder im IFC-Format, übertragen werden. In diesem Fall ist lediglich der OLP-seitige Implementierungsaufwand<br />

höher, da es sich meist nicht um standardisierte Lösungen handelt.<br />

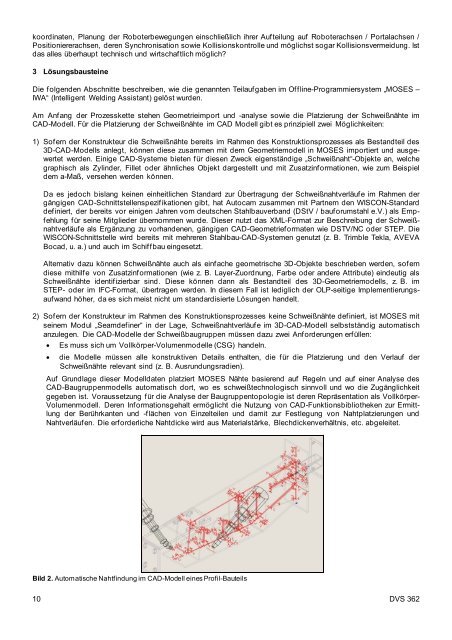

2) Sofern der Konstrukteur im Rahmen des Konstruktionsprozesses keine Schweißnähte definiert, ist MOSES mit<br />

seinem Modul „Seamdefiner“ in der Lage, Schweißnahtverläufe im 3D-CAD-Modell selbstständig automatisch<br />

anzulegen. Die CAD-Modelle der Schweißbaugruppen müssen dazu zwei Anforderungen erfüllen:<br />

• Es muss sich um Vollkörper-Volumenmodelle (CSG) handeln.<br />

• die Modelle müssen alle konstruktiven Details enthalten, die für die Platzierung und den Verlauf der<br />

Schweißnähte relevant sind (z. B. Ausrundungsradien).<br />

Auf Grundlage dieser Modelldaten platziert MOSES Nähte basierend auf Regeln und auf einer Analyse des<br />

CAD-Baugruppenmodells automatisch dort, wo es schweißtechnologisch sinnvoll und wo die Zugänglichkeit<br />

gegeben ist. Voraussetzung für die Analyse der Baugruppentopologie ist deren Repräsentation als Vollkörper-<br />

Volumenmodell. Deren Informationsgehalt ermöglicht die Nutzung von CAD-Funktionsbibliotheken zur Ermittlung<br />

der Berührkanten und -flächen von Einzelteilen und damit zur Festlegung von Nahtplatzierungen und<br />

Nahtverläufen. Die erforderliche Nahtdicke wird aus Materialstärke, Blechdickenverhältnis, etc. abgeleitet.<br />

Bild 2. Automatische Nahtfindung im CAD-Modell eines Profil-Bauteils<br />

10 DVS <strong>362</strong>