antriebstechnik 6/2021

antriebstechnik 6/2021

antriebstechnik 6/2021

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

19174<br />

06 JUNI <strong>2021</strong><br />

Organ der Forschungsvereinigung Antriebstechnik e.V.<br />

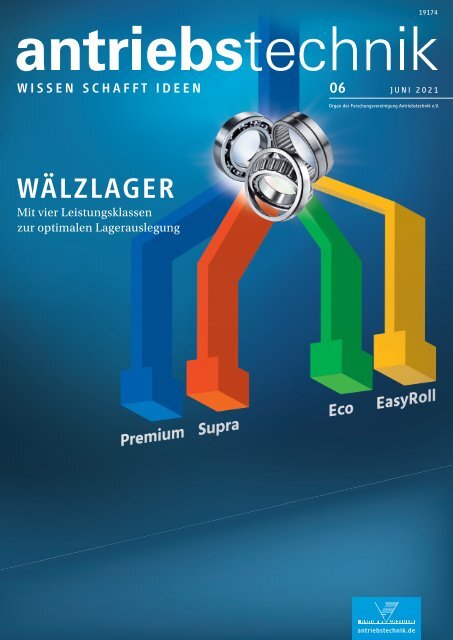

WÄLZLAGER<br />

Mit vier Leistungsklassen<br />

zur optimalen Lagerauslegung<br />

<strong>antriebstechnik</strong>.de

Vollständig<br />

überarbeitet!<br />

Die Berechnung und Gestaltung von<br />

Wälzlagern erreicht eine neue Ära<br />

Wälzlagerpraxis<br />

Das Standardwerk für Konstrukteure<br />

und Studenten in der 5. Auflage.<br />

Wälzlagerpraxis jetzt bestellen unter shop.engineering-news.net

EDITORIAL<br />

Entwickelt für höchste<br />

Ansprüche in der<br />

Servotechnik<br />

ZAE SERVO-DRIVE<br />

NACHHALTIG AUFWÄRTS<br />

Liebe Leserinnen, liebe Leser,<br />

die Stimmung im Maschinen- und Anlagenbau sowie in der<br />

Wirtschaft allgemein bessert sich offensichtlich. Der VDMA<br />

meldet volle Auftragsbücher im März – ein Anstieg um 29<br />

Prozent im Vergleich zum Vorjahr, die Nachfrage steigt aus<br />

Aus- und Inland. Auch der Ifo-Geschäftsklimaindex stieg auf<br />

96,8 Punkte und damit auf den höchsten Wert seit Juni 2019.<br />

Was diese Zahlen nun tatsächlich bedeuten, ist aber nicht<br />

ganz klar. Denn sie beziehen sich auf die Pandemie-Zeit und<br />

sind damit eher mit Vorsicht zu genießen. Ökonomen hatten<br />

in einer Umfrage sogar einen höheren Wert für den<br />

Ifo-Geschäftsklimaindex erwartet.<br />

Auch während des Corona-Jahres 2020 stieg aber die Summe<br />

der weltweit in nachhaltige Energieversorgung investierten<br />

Gelder. Erstmals wurden mehr als 500 Milliarden Dollar für<br />

diesen Zweck ausgegeben. Das zeigen aktuelle Zahlen aus<br />

dem Energiewende-Bericht des Weltwirtschaftsforums (WEF).<br />

<br />

<br />

<br />

<br />

Das klingt danach, als ob für Herstellung, Transport und<br />

Installation neuer Windräder, Solaranlagen, Gezeitenkraftwerken<br />

etc. in naher Zukunft der Bedarf an antriebstechnischen<br />

Lösungen steigen wird. Wir stellen Ihnen in dieser<br />

Ausgabe wieder einige Innovationen unter anderem aus den<br />

Bereichen der Wälzlager, Motoren und Getriebe vor.<br />

Viel Freude beim Blick in eine nachhaltige Zukunft sowie<br />

dieser Ausgabe der <strong>antriebstechnik</strong> wünsche ich Ihnen.<br />

kurzfristig lieferbar<br />

Ihr Miles Meier<br />

m.meier@vfmz.de

EDITORIAL<br />

03 Nachhaltig aufwärts<br />

SOFTSTARTER<br />

24<br />

06 Menschen, Märkte, Unternehmen<br />

08 Mobiles Lernen in der Smart Factory<br />

MECHANISCHE ANTRIEBSTECHNIK<br />

WÄLZ- UND GLEITLAGER<br />

10 TITEL Einteilen, vergleichen und auswählen<br />

14 Referenz-Lagerlebensdauer als Grundlage zur<br />

Getriebeoptimierung<br />

KUPPLUNGEN UND BREMSEN<br />

18 Standardlösungen aus einer Hand<br />

ELEKTRISCHE ANTRIEBSTECHNIK<br />

ELEKTROMOTOREN<br />

22 Mit ölfreien Trommelmotoren sauber produzieren<br />

28<br />

KOMPONENTEN UND SOFTWARE<br />

24 Schwingungen per Software analysieren<br />

34<br />

ANZEIGE<br />

TITELBILD<br />

Findling, Karlsruhe<br />

4 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

SPECIAL: AUTOMATION UND ROBOTICS<br />

28 Erweiterte Einsatzmöglichkeiten kollaborierender<br />

Roboter<br />

32 Machine-Learning für „Jedermann“<br />

34 Smarte Sensoren entscheidend für<br />

Industrie-4.0-Anwendungen<br />

FORSCHUNG UND ENTWICKLUNG<br />

36 Funktionsoptimierte AM-Gestaltung eines E-Rotors<br />

SERVICE<br />

26 Impressum<br />

MEIN TIPP<br />

Die Entwicklung von<br />

Industrial Analytics-<br />

Lösungen benötigt nicht<br />

zwingend spezifisches<br />

Know-how eines Data<br />

Scientists. Ab Seite 32<br />

erfahren Sie, wie ein<br />

automatisiertes<br />

Machine-Learning-Tool<br />

für den Maschinen- und<br />

Anlagenbau die Datenanalyse<br />

selbstständig<br />

ausführt. So sind<br />

Anomalien schon nach<br />

kurzer Zeit detektierbar.<br />

DIE KUPPLUNG.<br />

FÜR DIE WELT DER<br />

PRÄZISION<br />

Vanessa Weingärtner,<br />

Redakteurin,<br />

v.weingaertner@vfmz.de<br />

BK<br />

METALLBALG-<br />

KUPPLUNGEN<br />

0,05 - 10.000 Nm<br />

Höchste Präzision für<br />

Positioniergenauigkeit<br />

Spielfrei & torsionssteif<br />

RW-KUPPLUNGEN.DE

SOFTSTARTER<br />

NKE ERNEUERT GESCHÄFTSFÜHRUNG UND<br />

VERTRIEBSLEITUNG<br />

Wälzlagerhersteller NKE<br />

Austria GmbH hat eine<br />

neue Geschäftsführung:<br />

Matthias Ortner ist seit<br />

Oktober 2020 stellvertretender<br />

Geschäftsführer in<br />

Steyr. Nach dem Austritt<br />

von Geschäftsführer<br />

Thomas Witzler im<br />

vergangenen Jahr hatte<br />

Carlos Oehling, CEO der<br />

spanischen Mutterfirma<br />

Fersa Bearings, die<br />

Geschäftsführung in Steyr übernommen. Mit Matthias Ortner hat Oehling<br />

nun einen Stellvertreter vor Ort. Auch in der Vertriebsleitung gibt es eine<br />

Veränderung: Stefan Weidmann ist nun für den weltweiten Vertrieb der<br />

Wälzlager verantwortlich. Zu seinen Plänen und den Herausforderungen in<br />

der Geschäftsführung des Wälzlagerherstellers sagt Ortner: „Trotz der<br />

herrschenden Unsicherheit am Markt möchte ich das Unternehmen so<br />

ausrichten, dass wir für die Zukunft bestens aufgestellt sind und nachhaltig<br />

wachsen können. Ich möchte NKE zu einem Vorreiter in der Wälzlagerbranche<br />

formen, welcher sich auch gesellschaftspolitischen Themen wie<br />

Klimawandel oder Nachhaltigkeit annimmt.“<br />

www.nke.at<br />

VERNETZEN SIE SICH MIT<br />

www.<strong>antriebstechnik</strong>.de<br />

digital.<strong>antriebstechnik</strong>.de<br />

www.<strong>antriebstechnik</strong>.de/facebook<br />

www.<strong>antriebstechnik</strong>.de/twitter<br />

www.<strong>antriebstechnik</strong>.de/linkedin<br />

www.<strong>antriebstechnik</strong>.de/xing<br />

REKORDAUSGABEN FÜR FORSCHUNG UND ENTWICKLUNG 2019<br />

Der Maschinen- und Anlagenbau in Deutschland hat im Jahr<br />

2019 insgesamt 8,2 Milliarden Euro für Forschung und<br />

Entwicklung ausgegeben. Laut den aktuellen Zahlen des<br />

VDMA war dies ein Plus von 5,8 Prozent im Vergleich zum<br />

Vorjahr und zugleich ein neuer Höchststand. Dieses Ergebnis<br />

sei umso beachtlicher, als 2019 der Umsatz im Maschinenbau<br />

um knapp 2 Prozent im Vergleich zum Vorjahr zurückging.<br />

Auch die Zahl der Beschäftigten im Bereich Forschung und<br />

Entwicklung erreichte im Maschinenbau in diesem Jahr mit<br />

knapp 53 000 (Vollzeitäquivalente) einen neuen Rekord. Dies<br />

entspricht einem Zuwachs von gut 5 Prozent. Trotz aller<br />

Herausforderungen durch die Corona-Pandemie deutet sich<br />

für die Jahre 2020 und <strong>2021</strong> an, dass der Stellenwert von<br />

Forschung und Entwicklung hoch bleibt, schreibt der VDMA<br />

in seiner Mitteilung. Laut aktueller ifo Konjunktur-Umfrage<br />

erreichten die Ausgaben des Maschinenbaus für Forschung<br />

und Entwicklung im vergangenen Jahr 4,1 Prozent des<br />

Umsatzes. In der Summe betrug dies damit lediglich 0,1<br />

Prozentpunkte weniger als der Durchschnitt der Jahre 2016<br />

bis 2019. Zugleich sanken die Umsätze im Maschinen- und<br />

Anlagenbau 2020 aufgrund der Corona-Folgen um<br />

11 Prozent. In einer VDMA-Umfrage im ersten Quartal <strong>2021</strong><br />

ging gut die Hälfte der Unternehmen im Maschinen- und<br />

Anlagenbau davon aus, dass sich ihre Investitionen in<br />

Forschung und Entwicklung in diesem Jahr auf ähnlichem<br />

Niveau wie 2020 bewegen werden. 31 Prozent der Unternehmen<br />

rechneten sogar mit deutlich höheren Investitionen als<br />

im letzten Jahr und nur 12 Prozent gingen von deutlich<br />

geringeren Investitionen aus.<br />

www.vdma.org<br />

Mobile Steuerung<br />

mit dem HMI<br />

Safety-Panel<br />

SP200<br />

Das Handbediengerät mit verschiedenen<br />

Sicherheitsfunktionen<br />

wurde entwickelt zur Visualisierung<br />

von Prozessen und zur<br />

Steuerung von Maschinen.<br />

Es können Standard Tablets mit<br />

Displays zwischen 10,5“ und 11“<br />

(Android, iOS oder Windows) verbaut<br />

werden.<br />

• kabellos oder kabelgebunden<br />

• Sicherheitsfunktion nach EN 13849-1 zertifiziert<br />

• Wechselrahmen für kundenspezifische Tablets<br />

• NotHalt, Zustimmtaster und Drehgeber sind<br />

optional integrierbar<br />

• alle Tabletfunktionen uneingeschränkt nutzbar<br />

• lange Laufzeit durch zusätzliche Powerbank<br />

Alle Informationen unter:<br />

https://www.acd-gruppe.de/<strong>antriebstechnik</strong><br />

ACD Antriebstechnik GmbH<br />

Engelberg 2 | 88480 Achstetten<br />

Telefon +49 7392 708-500<br />

info@acd-<strong>antriebstechnik</strong>.de<br />

6 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

SOFTSTARTER<br />

WEIDMÜLLER<br />

ZUFRIEDEN MIT<br />

GESCHÄFTSJAHR 2020<br />

Die Weidmüller Gruppe hat<br />

das Geschäftsjahr 2020 mit<br />

einem erzielten Umsatz in<br />

Höhe von 792 Mio. EUR<br />

abgeschlossen. Das sind 4,5 %<br />

weniger als im Vorjahr.<br />

„Angesichts des Konjunktureinbruchs<br />

durch die Corona-<br />

Pandemie und den Lockdown<br />

sind wir trotz der schwierigen<br />

Rahmenbedingungen mit dem<br />

Ergebnis durchaus zufrieden“,<br />

erläuterte Technologievorstand<br />

und Vorstandssprecher<br />

Volker Bibelhausen auf der<br />

Jahrespressekonferenz. Der<br />

Ausbau von Digitalisierungsprozessen<br />

sei während der<br />

Corona-Krise in der Industrie<br />

deutlich gestiegen. Gleiches<br />

gelte auch für die Angebote<br />

für den Schaltschrankbau, für<br />

den Weidmüller durch die<br />

ganzheitliche Betrachtung des<br />

Erstellungsprozesses durchgängig<br />

aufeinander abgestimmte<br />

Lösungen bietet.<br />

Weidmüller verzeichnete<br />

insbesondere im Bereich<br />

Automatisierungsprodukte ein<br />

Wachstum im zweistelligen<br />

Bereich. „Wir sehen das auch<br />

an den zahlreichen Anfragen<br />

für unsere Industrial-IoT-Komponenten<br />

und unser Machine-<br />

Learning-Tool AutoML.“,<br />

bestätigte Bibelhausen. Mit<br />

51 Mio. EUR investierte<br />

Weidmüller 2020 zudem mehr<br />

als 6,5 % seines Umsatzes in<br />

Forschung und Entwicklung.<br />

Gleichzeitig stößt Weidmüller<br />

die größte Einzelinvestition in<br />

der Unternehmensgeschichte<br />

an. Unweit von Eisenach<br />

entsteht ein neues Logistikzentrum.<br />

Die Bauarbeiten laufen<br />

seit Herbst 2020, die Fertigstellung<br />

ist im Jahr 2022<br />

geplant.<br />

www.weidmueller.de<br />

LENZE VERKAUFT GESCHÄFTSBEREICH „MOBILE DRIVES“<br />

Im Zuge der strategischen Fokussierung verkauft der Automatisierungsexperte<br />

Lenze SE den Geschäftsbereich Mobile Drives seines<br />

Schweizer Tochterunternehmens Lenze Schmidhauser. Der Geschäftsbereich<br />

Mobile Drives entwickelt und vertreibt Komponenten für die<br />

Elektrifizierung von Nebenaggregaten in Nutzfahrzeugen. Käufer ist<br />

Bucher Hydraulics, einer weltweit agierender Hersteller für Hydrauliklösungen<br />

bei mobilen Arbeitsanwendungen. Der Vollzug der Transaktion<br />

erfolgt nach erfolgreicher Separierung des Geschäftsbereichs<br />

Mobile Drives von der Lenze-Gruppe. Bis dahin wird das Geschäft von<br />

Schmidhauser unverändert fortgeführt. Lenze will damit seiner<br />

Strategie folgen, sich auf Kernaktivitäten im Bereich der Fabrikautomation zu fokussieren.<br />

www.lenze.com<br />

www.bucherhydraulics.com

SOFTSTARTER<br />

DIGITALISIERUNG & AUSBILDUNG<br />

MOBILES LERNEN IN DER<br />

SMART FACTORY<br />

Im Maschinenbauunternehmen<br />

Mayr Antriebstechnik<br />

wird seit dem Ausbildungsstart<br />

im September 2020 für das<br />

erste Lehrjahr die mobile<br />

Lernplattform MLS (Mobile<br />

Learning in Smart Factories)<br />

der Nachwuchsstiftung<br />

Maschinenbau eingesetzt.<br />

Auszubildende der technischen<br />

Berufe Industriemechaniker/in,<br />

Mechatroniker/in und<br />

Fachkräfte für die Lagerlogistik<br />

erhalten dafür ein Tablet, über<br />

das sie erste grundlegende<br />

Informationen über den<br />

Betrieb beziehen und<br />

Aufgaben gestellt bekommen.

SOFTSTARTER<br />

Als Ausbilder für Industriemechaniker/in beim Mauerstettener<br />

Familienunternehmen Mayr ist Daniel Keppeler<br />

mit dem Medienverhalten junger Heranwachsender<br />

vertraut: „Die sogenannte ‚Generation Z‘, zu<br />

der auch unsere Auszubildenden gehören, wächst ganz selbstverständlich<br />

mit den verschiedensten digitalen Medien auf“.<br />

Deshalb sei auch bei Mayr die fortschreitende Digitalisierung,<br />

insbesondere in den technischen Berufen, Bestandteil der beruflichen<br />

Bildung, erklärt Keppeler. Das Unternehmen arbeitet<br />

dafür mit der mobilen Lernplattform MLS (Mobile Learning in<br />

Smart Factories) der Nachwuchsstiftung Maschinenbau und<br />

hat zum Ausbildungsstart im September 2020 die Auszubildenden<br />

für Industriemechaniker/in, Mechatroniker/in und Fachkraft<br />

für Lagerlogistik mit mobilen Endgeräten ausgestattet.<br />

Die Auszubildenden im ersten Lehrjahr erhalten damit ihre<br />

Aufgaben digital über ein Tablet oder den PC-Arbeitsplatz in<br />

der Firma. Angelegt werden die Aufgaben von den jeweiligen<br />

Ausbildern, die gleichzeitig mehrere Möglichkeiten vorgeben,<br />

wie und wo sich der Azubi im Vorfeld selbst informieren muss.<br />

Denn die Auszubildenden sollen sich die ersten grundlegenden<br />

Informationen selbst beschaffen, um bereits einen Einblick<br />

für die betrieblichen Fertigungsverfahren oder Abläufe<br />

zu bekommen.<br />

„Um den Dialog zwischen den Auszubildenden und ihren<br />

Ausbildern aber nicht gänzlich der Digitalisierung zu opfern,<br />

können die angelegten Aufgaben durch den Ausbilder nach<br />

einzelnen Arbeitsschritten gesperrt werden“, erläutert Keppeler.<br />

„So können gezielt Informationen abgefragt oder diverse<br />

praktische Schritte erklärt und vorgemacht werden, bevor die<br />

Auszubildenden dann selbstständig starten bzw. weiterarbeiten.“<br />

Das System bietet ein breites Spektrum an Möglichkeiten.<br />

So können z. B. auch Prüfungsvorbereitungen, Sicherheitsunterweisungen<br />

und Schulungen digital durchgeführt und dokumentiert<br />

werden.<br />

KEINE PROBLEME IM UMGANG MIT<br />

LERNPLATTFORM<br />

Gerade in Zeiten von Corona lassen sich durch den Einsatz der<br />

digitalen Plattform Kontakte, etwa in einem Schulungsraum,<br />

auf ein Minimum reduzieren oder ganz vermeiden. „Unsere<br />

Auszubildenden haben keinerlei Berührungsängste bzw. Probleme<br />

mit dieser Lernplattform umzugehen“, ergänzt Keppeler.<br />

„Und auch wir Ausbilder profitieren: Das Erstellen der einzelnen<br />

Aufgaben ist zwar aufwendig, allerdings können bestehende<br />

Aufgaben auch wiederverwendet werden, was eine<br />

enorme Arbeitserleichterung darstellt.“<br />

Für den Ausbildungsstart am 1. September 2022 hat Mayr<br />

Antriebstechnik noch einmal zwei Ausbildungsstellen ausgeschrieben.<br />

Interessierte können sich noch bis zum 1. September<br />

<strong>2021</strong> für den Ausbildungsstart am 1. September 2022 für<br />

eine Ausbildung zum Industriemechaniker/in oder zur Fachkraft<br />

für Lagerlogistik bewerben.<br />

Fotos: Mayr Antriebstechnik<br />

www.mayr.com<br />

mls.mobil-lernen.com<br />

Das Kaiser-Wilhelm-Denkmal in<br />

Porta Westfalica, unserer Heimat.

WÄLZ- UND GLEITLAGER<br />

TITEL<br />

10 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

TITEL<br />

WÄLZ- UND GLEITLAGER<br />

WÄLZLAGERTECHNIK<br />

EINTEILEN, VERGLEICHEN<br />

UND AUSWÄHLEN<br />

Für die optimale Auslegung von<br />

Wälzlagern sollte der technische und<br />

wirtschaftliche Nutzen übereinstimmen.<br />

Entscheidungshilfe für Konstrukteure<br />

bietet die ABEG-Methode von Findling<br />

Wälzlager. Anhand eigener<br />

Qualitätsstandards hat das Unternehmen<br />

sein Lager-Sortiment in vier<br />

Leistungsklassen eingeteilt.<br />

www.<strong>antriebstechnik</strong>.de <strong>antriebstechnik</strong> <strong>2021</strong>/06 11

WÄLZ- UND GLEITLAGER<br />

TITEL<br />

Mit ABEG (Advanced Bearing Expert Group) hat Findling<br />

Wälzlager eine transparente und berechenbare<br />

Entscheidungsgrundlage zur Vermeidung von Überund<br />

Unterdimensionierung von Wälzlagern geschaffen.<br />

Anwender sollen genau das Lager finden, das die Anforderungen<br />

der Anwendung am effizientesten erfüllt. So ermöglicht<br />

die Einteilung in Leistungsklassen Einsparpotenziale von 25 bis<br />

30 % zu realisieren. „Die Beratung unserer Kunden nach der<br />

ABEG-Methode ist unser Alleinstellungsmerkmal und eröffnet<br />

den Kunden Zugang zu einem einzigartigen Angebot von Wälzlagertechnik<br />

aus aller Welt“, so Klaus Findling, Geschäftsführer von<br />

Findling Wälzlager.<br />

EINTEILUNG IN LEISTUNGSKLASSEN NACH<br />

VERSCHIEDENEN KRITERIEN<br />

Die Besonderheit bei der von den Karlsruhern angewendeten<br />

ABEG-Methode ist die Verfügbarkeit des Produktsortiments in<br />

bis zu vier Leistungsklassen: Premium, Supra, Eco und EasyRoll.<br />

So wird das vielfältige und bezüglich der Leistungsfähigkeit extrem<br />

unterschiedliche Angebot der Wälzlagertechnik abgebildet.<br />

Statt sich mit der Frage der schwer ermittelbaren tatsächlichen<br />

Lebensdauer eines Produktes zu beschäftigen, nutzt man die<br />

Vorklassifizierung nach der ABEG-Methode. Dadurch kann der<br />

Anwender die komplexe Auswahl aus zahlreichen Wälzlagern erheblich<br />

einschränken.<br />

Dabei werden sowohl designtechnische Tragzahlunterschiede<br />

berücksichtigt als auch die Rohmaterialien und Komponenten<br />

wie der Wälzlagerstahl und Fette. Nicht zuletzt spielen die Fertigungsverfahren<br />

eine Rolle. Damit kommt der Konstrukteur deutlich<br />

schneller zu einer technisch wie wirtschaftlich optimalen Lagerauswahl<br />

und vermeidet Über- und Unterdimensionierung.<br />

Die Liste der Kriterien, die Wälzlager in den unterschiedlichen<br />

Leistungsklassen einzuhalten haben, ist lang. Relevant sind unter<br />

anderem Werkstoff, Tragzahlen, Toleranzen, Wärmebehandlung,<br />

Schmierstoffe und Geräuschprüfung. Nicht zuletzt spielt die<br />

Qualitätssicherung eine Rolle – und zwar sowohl die Maßnahmen<br />

des Lieferanten als auch die eigene Prüfung in den Labors<br />

des Unternehmens. „Unser Qualitätsmanagement ist streng“, betont<br />

Findling. „Wir verlassen uns nicht auf die Angaben der Lieferanten,<br />

sondern prüfen die Wälzlager selbst.“<br />

PRÄZISE PRÜFUNG DER KUGEL-GÜTEKLASSE<br />

Unter anderem gibt es bei den Wälzkörpern in jeder Leistungsklasse<br />

klare Vorgaben, die der Hersteller erfüllen muss. Dabei<br />

DIE IDEE<br />

01<br />

02<br />

„Bei der Wahl des richtigen Wälzlagers<br />

hilft in jeder Branche die<br />

Kategorisierung des Angebots nach<br />

der ABEG-Methode. Wir teilen die<br />

Produkte in vier verschiedene<br />

Leistungsklassen ein, für die wir<br />

festgelegte Kriterien definiert<br />

haben. Unsere Methode eröffnet<br />

den Kunden neben signifikanten<br />

Kosteneinsparungen übrigens auch<br />

Flexibilität: Wenn ein Lager einmal<br />

nicht lieferbar sein sollte oder zu<br />

teuer ist, lässt sich schnell und<br />

gezielt eine geeignete Alternative<br />

finden.“<br />

Klaus Findling, Geschäftsführer,<br />

Findling Wälzlager GmbH<br />

12 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

spielt z. B. die Güteklasse der Kugeln nach DIN 5401 eine Rolle.<br />

Auf der einen Seite legt diese Norm fest, wie groß die Durchmesserschwankung<br />

einer Sorte von Wälzkörpern sein darf. So werden<br />

größere Schwankungen vermieden, die sich negativ auf die Lastverteilung<br />

im Wälzlager ausüben würden. Auf der anderen Seite<br />

legt die Güteklasse zusätzlich einen Grenzwert für die Rauigkeit<br />

der Wälzkörperoberfläche fest. Eine Güteklasse von G10 beschränkt<br />

unter anderem die maximale Durchmesserschwankung<br />

V Dws<br />

einer Kugel auf 0,25 µm. Die Durchmesserschwankung V DwL<br />

einer gesamten Sorte, von der nur eine zur Fertigung eines Wälzlagers<br />

eingesetzt werden darf, liegt hier bei 0,5 µm. Die zulässige<br />

Oberflächenrauheit Ra der Kugel beträgt in diesem Fall max.<br />

0,02 µm (entspricht ca. Rz = 0,14 µm).<br />

Die Zuordnung der Hersteller zu Leistungsklassen berücksichtigt<br />

aber auch fertigungsunabhängige Parameter wie die Prozesssicherheit.<br />

Ein Beispiel hierfür wäre die Abweichung der<br />

Fettfüllmenge von der vorgegebenen mittleren Füllmenge, die<br />

im Standardfall 30 % des freien Innenvolumens des Wälzlagers<br />

beträgt. Je genauer der Prozess des Herstellers, desto höher auch<br />

die Wiederholgenauigkeit dieser Ergebnisse.<br />

LAGER SCHNEIDEN BEI RAUTIEFE POSITIV AB<br />

Bei den Versuchsreihen, die Findling Wälzlager regelmäßig<br />

durchführt, ergeben sich durchaus auch einmal positive Überraschungen<br />

– z. B. bezüglich der Oberflächenrauheit. Untersucht<br />

wurden die Rauheiten sowohl von Wälzkörpern als auch von<br />

Laufbahnen. Erwartungsgemäß sinken die Messwerte der Wälzkörper<br />

bei besserer Leistungsklasse. Die Rautiefe der Laufbahnen<br />

zeigt in diesem Fall jedoch in der Leistungsklasse Supra bessere<br />

Werte als nötig und sogar besser als bei Premium. Dies kann<br />

mehrere Gründe haben: Zum einen den sowieso schon sehr<br />

niedrigen Rauheitsbereich der Wälzlagertechnik, in Kombination<br />

mit der statistischen Normalverteilung verschiedener Wälzlager.<br />

Zum anderen untersuchte Findling in diesem Fall einen Supra-<br />

Hersteller, der einen höheren internen Werksstandard definiert<br />

hat. Derartige Maßnahmen dienen in der Regel zur Generierung<br />

von Wettbewerbsvorteilen, um sich gegen die vorwiegend deutschen<br />

und japanischen Marken-Hersteller behaupten zu können.<br />

Die Rautiefe ist ein wichtiges Kriterium, weil sie die Verschleißfestigkeit<br />

beschreibt. „Glatte Kontaktflächen führen neben einer<br />

harten und verschleißfesten Oberfläche dazu, dass das Wälzlager<br />

trotz der im Betrieb vorherrschenden hochdynamischen Belastungssituation<br />

eine lange Lebensdauer erreichen kann“, erläutert<br />

Findling. „Die auftretende Oberflächenreibung wird direkt von<br />

den Rauheiten der Wälzkörper und natürlich auch der Laufbahnen<br />

beeinflusst.“ Unabhängig von den unterschiedlichen Leistungsklassen<br />

bewegt sich die Wälzlagertechnologie im Vergleich<br />

zum allgemeinen Maschinenbau in einem Feld von geringen<br />

Rautiefen – je nach Bauteil und Type werden Werte im Bereich<br />

von Rz < 1 erreicht. Ein Punkt, der generell zu beachten ist, ist der<br />

sogenannte Einlaufverschleiß. Die dargelegten Messungen basieren<br />

auf neuwertigen Wälzlagern. Wenn ein Wälzlager jedoch für<br />

einige Zeit in Betrieb genommen wurde, entwickelt sich ein gewollter<br />

und sogenannter Einlaufverschleiß. Er trägt die mikroskopischen<br />

Spitzen der Oberflächenrauheit ab, wodurch die Rautiefe<br />

im Betrieb noch weiter absinkt.<br />

„Die Beispiele belegen, wie komplex die ABEG-Kriterien sind“,<br />

so der Unternehmenschef Findling abschließend. „Anders gesagt:<br />

Wir nehmen unseren Kunden mit der Einteilung in Leistungsklassen<br />

durchaus eine Menge Arbeit ab.“ Nicht umsonst<br />

versteht sich Findling Wälzlager nicht nur als Lieferant, sondern<br />

in zunehmenden Maß auch als Dienstleistungsunternehmen.<br />

Fotos: Findling Wälzlager GmbH<br />

www.findling.com<br />

03<br />

01 Die Besonderheit der<br />

ABEG-Methode ist die Einteilung der<br />

Wälzlager in eine der vier Leistungsklassen<br />

Premium, Supra, Eco und<br />

EasyRoll<br />

02 Je höher die Leistungsklasse, desto<br />

niedriger die Rauheit der Wälzlager;<br />

insbesondere Messwerte der Leistungsklasse<br />

Supra fallen besser aus als nötig<br />

03 Das Qualitätsmanagement<br />

ermittelt unabhängig der Herstellerangaben<br />

eigene Messwerte für jedes<br />

Wälzlager; z. B. die Prüfung der<br />

Profil- und Rauheitsbeschaffenheit<br />

mittels einer taktilen Messmaschine<br />

www.<strong>antriebstechnik</strong>.de <strong>antriebstechnik</strong> <strong>2021</strong>/06 13

WÄLZ- UND GLEITLAGER<br />

LEBENSDAUERBERECHNUNG VON WÄLZLAGERN<br />

REFERENZ-LAGERLEBENSDAUER ALS<br />

GRUNDLAGE ZUR GETRIEBEOPTIMIERUNG<br />

Die Berechnung der Referenz-Lagerlebensdauer nach ISO/TS16281<br />

berücksichtigt die Belastung der Wälzlager unter realen Betriebsbedingungen.<br />

Neben der hohen Genauigkeit dieses Berechnungsverfahrens bildet es die<br />

Grundlage für konstruktive Getriebeoptimierungen wie dem individuellen<br />

Einstellen der Lagervorspannung.<br />

Der Zeitraum bzw. die Betriebsdauer, in dem ein Wälzlager<br />

die geforderte Funktion erfüllt, bevor es zu ersten<br />

Anzeichen von Materialermüdung an den Wälzlagerkomponenten<br />

kommt, wird als Lebensdauer<br />

bezeichnet. Das einfachste Verfahren zu ihrer Bestimmung ist<br />

die nominelle Lebensdauerberechung nach ISO281. Sie beschreibt<br />

die mit 90 % Zuverlässigkeit erreichbare, rechnerische<br />

Lebensdauer für Wälzlager, wenn diese nach Stand der<br />

Technik gefertigt wurden und unter üblichen Betriebsbedingungen<br />

laufen. In die Berechnung gehen die dynamische<br />

Tragzahl C, die äquivalente dynamische Lagerbelastung P so-<br />

Christian Rüttling ist Marktmanager; Mark Zeller ist Produktmanager<br />

bei der SEW-Eurodrive GmbH & Co KG in Bruchsal<br />

wie der Lebensdauerexponent p ein (s. Formel rechts). Sollen<br />

bei der Berechnung der Lagerlebensdauer noch weitere Einflüsse<br />

wie Werkstoffqualität, Lagerschmierung und Sauberkeit<br />

berücksichtigt werden, können die Ergebnisse mit der erweiterten<br />

Lebensdauer präzisiert werden. Beiden Berechnungen<br />

ist jedoch gemeinsam, dass Einflüsse wie die Lastverteilung<br />

innerhalb des Lagers sowie Lagerspiel und<br />

-verkippung nicht in das Rechenmodell einfließen.<br />

BERECHNUNG DER LAGERLEBENSDAUER<br />

NACH ISO/TS16281<br />

Im Unterschied zu den händisch lösbaren Ansätzen dieser<br />

„Katalogmethoden“ beschreibt die ISO/TS16281 ein Verfahren,<br />

mit dem sich die Lastverteilung sowohl innerhalb eines<br />

Lagers als auch entlang eines Wälzkörpers bestimmen lässt.<br />

Mit der sich so ergebenden nominellen Referenz-Lager-<br />

14 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

WÄLZ- UND GLEITLAGER<br />

01<br />

02<br />

lebensdauer L 10rh<br />

können Aspekte wie Lagerspiel<br />

oder Verkippung von Innen- zu Außenring berücksichtigt<br />

werden.<br />

Zwar werden bei diesem Verfahren nach wie vor<br />

Tragzahlen und Lasten ins Verhältnis gesetzt, die Bestimmung<br />

der Last am Einzelkontakt ist allerdings<br />

das Ergebnis einer numerischen Lösungssuche, bei<br />

der Lagerverkippung und -einsenkung, Wellendurchbiegung,<br />

Gehäuseverformung und äußere Belastung<br />

in Einklang gebracht werden. Die Berechnung<br />

und die hierfür benötigte Datengrundlage sind<br />

wesentlich komplexer als bei bisherigen Methoden.<br />

Durch die Berücksichtigung der realen Betriebsbedingungen<br />

sind die Rechenergebnisse jedoch sehr<br />

viel detaillierter.<br />

ZUSAMMENHANG ZWISCHEN LAGER-<br />

SPIEL UND LEBENSDAUER<br />

Das Vorspannen angestellter Kegelrollenlager – also<br />

das Reduzieren des Lagerspiels – erhöht die Steifigkeit<br />

des Gesamtsystems und ermöglicht ein genau-<br />

01 Qualitative Darstellung der Lastverteilung innerhalb<br />

des Wälzkörpers<br />

02 Bei leichter Vorspannung im Betrieb (geringes negatives<br />

Betriebsspiel) können Lager ihre maximale Lebensdauer erreichen;<br />

die Lebensdauerkurve ist allerdings für jedes Lager und jede<br />

Drehrichtung unterschiedlich<br />

L 10h<br />

[h] – nominelle Lebensdauer<br />

C [N] – Dynamische Tragzahl<br />

P [N] – Äquivalente dynamische Lagerbelastung<br />

p – Lebensdauerexponent (für Kugellager p=3,<br />

für Rollenlager p=10/3)<br />

n [min -1 ] – Betriebsdrehzahl<br />

© KUKA Roboter GmbH<br />

Bremsentechnologie 4.0<br />

für höchste Ansprüche<br />

ROBA ® -servostop — Kompakte,<br />

leistungsdichte Sicherheitsbremse<br />

für Robotergelenke<br />

www.mayr.com<br />

Ihr zuverlässiger Partner<br />

www.<strong>antriebstechnik</strong>.de <strong>antriebstechnik</strong> <strong>2021</strong>/06 15

WÄLZ- UND GLEITLAGER<br />

es Führen der Wellen. Sowohl die Wärmeentstehung im Lager<br />

als auch dessen rechnerische Lebensdauer hängen maßgeblich<br />

vom Spiel in der Lagerung ab, das sich unter Betriebsbedingungen<br />

einstellt. Bedingt durch Faktoren wie<br />

thermische Längenänderung oder elastische Verformung<br />

unterscheidet sich das während der Montage eingestellte<br />

Spiel vom Betriebsspiel während der Anwendung. Der Zusammenhang<br />

zwischen Montage- und Betriebsspiel kann<br />

umso präziser beschrieben werden, je genauer man die einzelnen<br />

Einflussfaktoren kennt.<br />

Mit der Gesamtsystembetrachtung, die eine Berechnung<br />

der nominellen Referenz-Lebensdauer L 10rh<br />

mit sich bringt,<br />

kann das Lagerspiel bei der Berechnung der Lagerlebensdauer<br />

berücksichtigt werden. Das bildet die Grundlage für ein<br />

individuelles bzw. anwendungsspezifisches Einstellen der<br />

Lagervorspannung, was letztendlich die Optimierung der Lagerlebensdauer<br />

ermöglicht. Die maximale Lebensdauer wird<br />

bei leichter Vorspannung im Betrieb erreicht (geringes negatives<br />

Betriebsspiel). Die Lebensdauerkurve ist für jedes Lager<br />

und jede Drehrichtung unterschiedlich. In Bezug auf die Lagerlebensdauer<br />

ergibt sich der optimale Montagespielwert als<br />

höchster Punkt der limitierenden Lebensdauerkurven aller<br />

Lager einer Welle.<br />

BERECHNUNGSVERFAHREN AM BEISPIEL<br />

EINES KEGELSTIRNRADGETRIEBES<br />

Für einen Blick in die Praxis kann ein Kegelstirnradgetriebe<br />

herangezogen werden. Die radialen und axialen Kräfte, welche<br />

durch die Kegelradverzahnung hervorgerufenen werden,<br />

nehmen üblicherweise die Kegelrollenlager an der Tellerradwelle<br />

auf. Durch eine zu hohe Vorspannung der Wälzlager<br />

kommt es zu unnötig hohen Lastverlusten sowie dadurch bedingten<br />

Wärmequellen, die sich negativ auf die Lebensdauer<br />

auswirken. Mit der Berechnung der Lagerlebensdauer nach<br />

ISO/TS16281 kann nun lastabhängig der Montagespielwert<br />

und damit das Betriebsspiel optimal in Bezug auf die Lagerlebensdauer<br />

eingestellt werden. Die so berechnete Lagervorspannung<br />

wird bei SEW-Eurodrive an den jeweiligen Montageauftrag<br />

übergeben, sodass für jeden Antrieb das optimale<br />

Montagespiel eingestellt wird. Im späteren Anwendungsfall<br />

verringern sich durch das dann passende Betriebsspiel die lokalen<br />

Temperatur-„Hotspots“, wodurch eine homogenere<br />

Temperaturverteilung innerhalb des Getriebes erreicht wird.<br />

Neben einer längeren Lagerlebensdauer sinkt die Ölbadtemperatur,<br />

während sich die Ölstandzeit erhöht. Mit der Reduzierung<br />

der Lagervorspannung sowie der Berechnung nach<br />

ISO/TS16281 erhöht sich die rechnerische Lagerlebensdauer<br />

im Schnitt auf das 2,5-fache. Daraus ergibt sich ein verlängertes<br />

Wartungsintervall für den Antrieb, was in einer höheren<br />

produktiven Standzeit resultiert.<br />

HOHES ANWENDUNGSPOTENZIAL BEI<br />

INDUSTRIEGETRIEBEN<br />

Die Industriegetriebe der Generation X.e von SEW-Eurodrive<br />

sowie deren entsprechende Berechnungslandschaft ermöglichen<br />

das lastabhängige Berechnen und Einstellen des optimalen<br />

Montage spielwerts. Neben der damit erreichbaren<br />

Steigerung der Lager lebensdauer wurden auch thermische<br />

und akustische Aspekte des Getriebes überarbeitet. Das<br />

neue Lüfter- und Lüfterhaubenkonzept sowie ein reduzier-<br />

ter Ölstand erlauben die individuelle Anpassung der Getriebe<br />

an den jeweiligen Einsatzfall. Weitere bauteilseitige Optimierungen<br />

umfassen ein verbessertes Kegelritzelgehäuse,<br />

berührungslose Dichtungssysteme und eine neue Verzahnungstopologie.<br />

Die intelligente Kombination der umgesetzten<br />

Einzelmaßnahmen und die Berechnung durch vernetzte<br />

Softwaretools ermöglicht es Anwendern, ein exakt passendes<br />

Getriebe zu projektieren. Das Ergebnis ist größtmögliche Effizienz<br />

sowie mehr Sicherheit und Langlebigkeit, auch bei<br />

schwierigen Einsatzbedingungen.<br />

Fotos: SEW-Eurodrive GmbH & Co KG<br />

www.sew-eurodrive.de<br />

DIE IDEE<br />

„Mit der Berechnung der Lagerlebensdauer<br />

nach ISO/TS16281<br />

ist eine Gesamtsystembetrachtung<br />

möglich, die Grundlage für ein<br />

individuelles Einstellen der Lagervorspannung<br />

ist. Der Mehrwert für<br />

unsere Kunden – eine deutliche<br />

Erhöhung der rechnerischen Lager <br />

lebensdauer sowie der thermischen<br />

Grenzleistung.“<br />

Christian Rüttling, Marktmanager,<br />

SEW-Eurodrive GmbH & Co KG<br />

Mark Zeller, Produktmanager,<br />

SEW-Eurodrive GmbH & Co KG<br />

16 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

MARKTPLATZ<br />

RETROFIT VON DREHVERBINDUNGEN<br />

Zum Service-Portfolio von Rodriguez zählt das Retrofit älterer Komponenten.<br />

Vor allem groß dimensionierte Drehverbindungen müssen oftmals generalüberholt<br />

oder ersetzt werden. Im Auftrag eines großen Verkehrsbetriebes überholten<br />

die Experten vpm Rodriguez rund 550 Kugeldrehverbindungen, die als Verbindung<br />

zwischen Achse und Wagenkasten von U-Bahn-Waggons zum Einsatz kommen.<br />

Trotz des Alters von 15 Jahren sind die Komponenten noch in einem guten Zustand<br />

und werden auch lediglich in einem Bereich von ± 20° belastet. Deshalb macht ein<br />

Retrofit Sinn: Dabei übernimmt Rodriguez in einem ersten Schritt die äußerliche<br />

Begutachtung, die Aufnahme von Schäden und die Demontage. Anschließend<br />

werden die Ringe geprüft und vermessen. Daran schließt sich die Reinigung und Neulackierung der Kugeldrehverbindungen<br />

an. Die bereits genutzten Bereiche der Komponenten werden markiert, sodass die überarbeiteten Drehverbindungen versetzt<br />

zur bisherigen Einsatzposition eingebaut werden können.<br />

Bild: stock.adobe.com/kathy_80<br />

www.rodriguez.de<br />

POSITIONIEREN IM<br />

ΜM-BEREICH<br />

Mit der Telica-Plattform hat die<br />

Schweizer Etel S.A. mit Linearführungen<br />

von NSK ein Doppel-<br />

Portal-Bewegungssystem für die<br />

Halbleiterfertigung entwickelt.<br />

Das System kombiniert hohen<br />

Durchsatz und Genauigkeit.<br />

Die mechanische Architektur der<br />

Telica-Plattform besteht aus<br />

einem Doppelportalsystem, das<br />

Bewegungen in drei Freiheitsgraden<br />

für eine Gesamtzahl von<br />

acht gesteuerten Achsen<br />

ermöglicht. Das System erreicht<br />

Verfahrgeschwindigkeiten von<br />

120 m/min in der x- und y-Achse<br />

sowie 60 m/min in der z-Achse.<br />

Die maximale Beschleunigung<br />

beträgt 4 g (x-Achse), 6 g<br />

(y-Achse) und 7,5 g (z-Achse), die<br />

x-y-Wiederholgenauigkeit nach<br />

einer Bewegung der z-Achse<br />

liegt bei ± 0,25 µm oder besser.<br />

Damit sind Durchsatzgeschwindigkeiten<br />

von bis zu 10.000<br />

Einheiten pro Stunde und eine<br />

Positioniergenauigkeit von unter<br />

1 µm möglich. Etel setzt hier<br />

NH-Linearführungen ein, die<br />

über eine hohe Präzision und<br />

Wiederholgenauigkeit bei<br />

niedrigen und hohen Geschwindigkeiten<br />

verfügen.<br />

www.nsk.com

KUPPLUNGEN UND BREMSEN<br />

ANTRIEBSKOMPONENTEN<br />

STANDARDLÖSUNGEN AUS<br />

EINER HAND<br />

Mit großer Zielstrebigkeit treibt<br />

Ringspann seine Produktoffensive<br />

auf dem Gebiet der<br />

Wellenkupplungen voran. Sie ist<br />

zentraler Bestandteil der<br />

international angelegten<br />

One-Stop-Shop-Strategie des<br />

Unternehmens und befeuert auch<br />

das Wachstum der Auswahl an<br />

kurzfristig lieferbaren<br />

Standardkupplungen, die über den<br />

Webshop bestellt werden können.<br />

Konstrukteure und Beschaffer<br />

finden hier inzwischen ein<br />

beachtliches Sortiment von starren,<br />

drehstarren und drehelastischen<br />

Wellenkupplungen.<br />

Digitalisierung und Internationalisierung stellen für Ringspann<br />

wichtige Impulsgeber dar, um sich auch global<br />

nicht nur als Hersteller der industriellen Freilauftechnik,<br />

sondern als Komplettlöser für Antriebskomponenten<br />

mit einem hochwertigen und variantenreichen Sortiment zu positionieren.<br />

Vor diesem Hintergrund misst das Unternehmen aus<br />

Bad Homburg dem konsequenten Ausbau seiner Internet-Plattform<br />

große Bedeutung zu. Wann immer es daher neue Antriebselemente<br />

in sein Portfolio aufnimmt, halten diese auch Einzug in<br />

das wachsende Angebot des Ringspann-Webshops.<br />

Aktuell besonders dynamisch entwickelt sich hierbei die Auswahl<br />

starrer, drehstarrer und drehelastischer Wellenkupplungen.<br />

Es wurde in den letzten Wochen und Monaten durch zahlreiche<br />

weitere Baureihen erweitert, die nun auch direkt im Webshop<br />

verfügbar sind. Vorrangig handelt es sich bei den Online-Neuheiten<br />

um weitere Klauenkupplungen, Zahnkupplungen, Bolzenkupplungen<br />

und Flanschkupplungen – allesamt also solche Wel-<br />

Mirco von Stein, freier Fachjournalist, Darmstadt<br />

lenkupplungen, die als Standardlösungen ein großes Spektrum<br />

antriebstechnischer Anwendungen im Anlagen- und Maschinenbau<br />

abdecken.<br />

WELLENKUPPLUNGEN FÜR SCHWER-<br />

INDUSTRIE ODER WERKZEUGMASCHINEN<br />

Die neu im Ringspann-Webshop erscheinenden Tru-Line<br />

Flanschkupplungen der Baureihe RFK…TBO zählen zur Gruppe<br />

der starren Wellenkupplungen und eignen sich zur Herstellung<br />

spielfreier Konus-Spannverbindungen. Sie haben ein kompaktes<br />

Design und punkten mit kurzen axialen Ausrückwegen, weshalb<br />

sie sich z.B. für den Einsatz in Antriebsaggregaten oder Bandantrieben<br />

mit beengten Platzverhältnissen empfehlen. Überaus<br />

kompakt bauen auch die drei neu verfügbaren Zahnkupplungen<br />

der Baureihen RDZ…DTO, RDZ…DFO und RDZ…EEO. Hierbei<br />

handelt es sich um drehstarre Wellenkupplungen. Je nach Bauform<br />

können sie Drehmomente bis zu 391 500 Nm ohne nennenswerten<br />

Drehwinkelversatz übertragen und sowohl axialen,<br />

radialen als auch winkeligen Wellenversatz ausgleichen. Die Baureihen<br />

RDZ…DTO und RDZ…DFO sind primär für Anwendungen<br />

18 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

KUPPLUNGEN UND BREMSEN<br />

in der Schwerindustrie und Montantechnik sowie in Pumpen, Förderbändern<br />

und Ventilatoren ausgelegt. Die als Stahl-Polyamid-Kombination konstruierten<br />

Wellenkupplungen RDZ…EEO zeichnen sich durch geringes Gewicht<br />

aus und sind für fluidtechnische Applikationen (Hydraulik, Pumpen)<br />

bei Temperaturen von -25° C bis 100° C geeignet.<br />

Die größte Angebotsausweitung hat Ringspann in der Kategorie der drehelastischen<br />

Wellenkupplungen für die schwingungsdämpfende Drehmoment-<br />

Übertragung vorgenommen. Hier wuchs die online verfügbare Auswahl um<br />

die vier Klauenkupplungs-Baureihen REK…DCO, REK…DGO, REK…DHO<br />

und REK…DGZ sowie um die Bolzenkupplungs-Serie REB...DCO. Die Klauenkupplungen<br />

benötigen keine Schmierung und können bei Bedarf mit einer<br />

Konformitätserklärung nach ATEX 2014/34/EU ausgeliefert werden. Sie haben<br />

je nach Bauart gerundete Klauen (DCO), gekapselte Elastomer-Elemente<br />

(DGO), gekapselte Elastomer-Elemente und zweiteilige Naben (DHO)<br />

oder gekapselte Elastomer-Elemente und Zwischenstücke (DGZ). Typische<br />

Anwendungen für diese Wellenkupplungen sind die Antriebssysteme von<br />

Pumpen, Ventilatoren, Kranfahrwerken, Werkzeugmaschinen und Förderbändern.<br />

Bezüglich der übertragbaren Nenndrehmomente decken sie – je<br />

nach Ausführung – eine Spanne von 34 bis 169 000 Nm ab. Ausgelegt für Wellen-Anwendungen<br />

mit weitaus größeren Drehmomenten bis zu 1 299 500 Nm<br />

sind die Bolzenkupplungen REB…DCO im Ringspann-Sortiment.<br />

SMART SOLUTION AUS WELLEN- UND<br />

ÜBERLASTKUPPLUNGEN<br />

Insbesondere dank gezielter Erweiterungen in allen Produktgruppen kann<br />

das Unternehmen seinen Kunden inzwischen auch eine Vielzahl innovativer<br />

Smart Solutions anbieten, mit denen sich der Zeit- und Kostenaufwand sowohl<br />

im Engineering als auch in der Montage erheblich reduzieren lässt. Ein<br />

anschauliches Beispiel dafür ist die Kombination von drehelastischen Wellenkupplungen<br />

mit hochtemperaturbeständigen Überlastkupplungen. Martin<br />

Schneweis, verantwortlicher Produktmanager für die Ringspann-Wellenkupplungen,<br />

präzisiert: „Im konkreten Fall kombinierten wir Bolzenkupplungen<br />

der Größe REB 0198 DCO mit unseren Rutschnaben vom Typ RSHD<br />

250E spezial. So entstand eine innovative Paketlösung für den Antriebsstrang<br />

einer Siebtrommel in einer neuen Anlage zur Schüttgut-Verarbeitung.“ Während<br />

die Bolzenkupplung den Versatz zwischen den Wellen des Strangs ausgleicht<br />

sowie betriebsbedingte Stöße und Schwingungen dämpft, dient die<br />

Rimostat-Rutschnabe als Überlastschutz beim Blockieren der Siebtrommel<br />

GROSSE AUSWAHL FÜR STARRE, DREHSTARRE UND<br />

DREHELASTISCHE VERBINDUNGEN<br />

Mit seinem aktuellen Gesamtprogramm von 22 Wellenkupplungs-Baureihen,<br />

die nahezu alle derzeit im Maschinen- und Anlagenbau relevanten Typen repräsentieren,<br />

eröffnet Ringspann den Konstrukteuren, Produktentwicklern<br />

und Ingenieuren große Freiräume für die Realisierung starrer, drehstarrer<br />

oder drehelastischer Verbindungen zwischen Wellen, Getrieben, Motoren<br />

und Maschinen. Der Webshop des Unternehmens deckt durch die jüngsten<br />

Erweiterungen inzwischen einen Großteil dieses Portfolios ab. Zusätzlich<br />

stehen hier Kataloge, Datenblätter, Betriebsanleitungen und die 3D CAD-Daten<br />

zum freien Download zur Verfügung.<br />

Fotos: Ringspann GmbH<br />

www.ringspann.de<br />

Die Auswahl an Wellenkupplungen bietet<br />

Konstrukteuren viel Freiraum für die Realisierung<br />

starrer, drehstarrer oder drehelastischer Verbindungen<br />

zwischen Wellen, Getrieben und Motoren<br />

DIE IDEE<br />

„Hinsichtlich des Zusammenspiels<br />

der technischen Parameter ihrer<br />

beiden Komponenten sind unsere<br />

Smart Solutions exakt auf die<br />

Anwendung im Antriebssystem<br />

abgestimmt.“<br />

Martin Schneweis, Produktmanager,<br />

Ringspann GmbH<br />

Perfekt verbunden<br />

Bei uns bekommen Sie die optimale Präzisionskupplung<br />

für Ihre Anwendung.<br />

Metallbalgkupplungen Elastomerkupplungen Gelenkkupplungen www.kbk-<strong>antriebstechnik</strong>.de<br />

DU_RZ_KBK_<strong>antriebstechnik</strong>_Nr6_185x30.indd 1 27.04.21 07:46<br />

www.<strong>antriebstechnik</strong>.de <strong>antriebstechnik</strong> <strong>2021</strong>/06 19

KLEINSTER CANOPEN-DREHGEBER AUF DEM<br />

MARKT<br />

Baumer erweitert sein<br />

Produktportfolio der Reihe<br />

MAGRES EAM mit dem<br />

EAM 300, dem kleinsten<br />

absoluten Multiturn-Drehgeber<br />

mit CANopen-<br />

Schnittstelle auf dem<br />

Markt. Der EAM 300<br />

verschafft mehr Platz bei<br />

der Maschinenkonstruktion<br />

oder lässt sich einfach in gegebene Strukturen nachrüsten.<br />

Sein Durchmesser beträgt nur 30 mm, die Länge beschränkt<br />

sich auf 59 (Vollwelle, radial) beziehungsweise 53,3 mm<br />

(Hohlwelle, radial). Der Drehgeber bietet eine Absolutgenauigkeit<br />

von bis zu ±0,15°. Die magnetische Abtastung liefert auch<br />

in rauer Umgebung zuverlässig Signale. Zahlreiche Varianten<br />

garantieren mehr Freiheit im Design. Verfügbar sind alle<br />

Kombinationen von Voll- oder Hohlwellengeber mit Stecker<br />

oder Kabelanschluss sowie axialem oder radialem Abgang.<br />

www.baumer.com<br />

SPEZIALSCHMIERSTOFF FÜR<br />

PLANETENGETRIEBE<br />

Einen verbesserten<br />

Verschleißschutz in<br />

einem gleichzeitig<br />

erweiterten Temperaturbereich<br />

bietet Getriebehersteller<br />

Neugart mit<br />

einem neuen, gezielt für<br />

Planetengetriebe<br />

entwickelten Spezialschmierstoff.<br />

Das neue Schmierfett „Klübersynth GE 14-112“ ist<br />

das Ergebnis einer Entwicklungspartnerschaft mit dem<br />

Schmierstoffspezialisten Klüber. Als Spezialfett für hochbelastete<br />

Kleingetriebe zeichnet es sich durch spezifische Additive<br />

aus, die genau auf die Anforderungen von Planetengetrieben<br />

abgestimmt wurden. „Herausgekommen ist eine passgenaue<br />

Lösung mit zahlreichen Vorteilen für die Kunden von Neugart“,<br />

erklärt Jürgen W. Gehrig, Vertriebsbezirksleiter bei Klüber<br />

Lubrication. „Die neue Lösung geht noch stärker auf kundenspezifische<br />

Anforderungen ein, da sie einen noch weiteren<br />

Anwendungsbereich ermöglicht“.<br />

www.neugart.com<br />

PASSGENAUE KLEMMRINGE FÜR DEN<br />

MASCHINENBAU<br />

Anwender erhalten bei KBK Antriebstechnik genau auf ihre<br />

Anforderungen abgestimmte Klemmringe. Auch individuelle<br />

Modifikationen sind möglich. Die Klemmringe sind mit Passfedernuten<br />

erhältlich, werden mit individuellen Bohrungen<br />

versehen oder in verschiedenen Verhältnissen von Außen- zu<br />

Innendurchmesser geliefert. KBK fertigt sowohl ein- als auch<br />

zweiteilige Klemmringe aus brüniertem Stahl und Edelstahl<br />

sowie aus hochfestem Aluminium. Die Klemmringe lassen sich<br />

nicht nur zur axialen Sicherung von Bauteilen auf Vollwellen,<br />

sondern auch für die Drehmomentübertragung auf Hohlwellen<br />

einsetzen.<br />

www.kbk-<strong>antriebstechnik</strong>.de<br />

Ackermann.indd 1 24.03.2009 16<br />

RS_Festgefahren_AT_<strong>2021</strong>-6 30.04.<strong>2021</strong> 14:29 Uhr Seite 1<br />

Festgefahren in<br />

alter Technik?<br />

info@uhing.com<br />

Entdecken Sie<br />

neue Möglichkeiten<br />

www.aufglatterwelle.de<br />

20 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

MARKTPLATZ<br />

OPTIMAL ZUGESCHNITTEN STATT OVERENGINEERED<br />

Verschiedene Applikationen bedeuten mitunter auch unterschiedliche Anforderungen an die<br />

Präzision. Dies zeigt sich u.a. in den Branchen Automation und Verpackung. Neben Antrieben für<br />

Positionieraufgaben mit hoher Dynamik werden gleichzeitig solche benötigt, die sich für Formatverstellungen<br />

oder als Zuführantriebe eignen. Und genau diese müssen zu dem insgesamt hohen<br />

Qualitätsanspruch der Maschinen hinsichtlich Laufruhe, Spielstabilität und Lebensdauer passen.<br />

„Exakt diese Anforderungen erfüllt unsere Economy-Variante“, erläutert Rainer Wegener, Bereichsleiter<br />

Management Center Sales bei Stöber. Mit dem Ziel den jeweiligen Kundenanforderungen<br />

optimal gerecht zu werden, hat der Antriebsspezialist seine PE-Getriebe weiterentwickelt und<br />

als zweite Generation auf den Markt gebracht. Sie sind auch weiterhin mit einer Schrägverzahnung<br />

ausgestattet. Im Vergleich zu üblichen geradverzahnten Getrieben sorgt die Schrägverzahnung für niedrige Laufgeräusche und eine<br />

hohe Gleichförmigkeit. Der Anwender profitiert grundsätzlich von einer sehr wirtschaftlichen und gleichzeitig leistungsstarken<br />

Lösung. „Bei der zweiten Generation konnten wir das Beschleunigungsmoment um 45 und das Nennmoment sogar um 50 Prozent<br />

steigern. Das bedeutet eine deutliche Verbesserung in der Performance. Die zweistufige Variante baut zudem kürzer. Damit sind die<br />

Getriebe leichter und insgesamt kompakter“, ergänzt Michael Oberländer, Abteilungsleiter der Stöber Getriebeentwicklung.<br />

www.stoeber.de<br />

LOW-NOISE-GETRIEBE<br />

FÜR HOHE LASTEN<br />

SEW-EURODRIVE—Driving the world<br />

Mit der Serie GP56-N hat<br />

Nanotec nun auch geräuscharme<br />

Planetengetriebe für<br />

bürstenlose DC-Motoren und<br />

Schrittmotoren mit Flanschgröße<br />

56 und 60 mm im<br />

Programm. Die Schrägverzahnung<br />

der ersten Getriebestufe<br />

ermöglicht einen gleichmäßigen<br />

und fließenden Eingriff<br />

bei hoher Laufruhe. Da die<br />

Planetenräder und das<br />

Hohlrad aus einem hochwertigen,<br />

verschleißarmen<br />

Kunststoff bestehen, sind die<br />

neuen Getriebe um bis zu<br />

10 dB leiser als herkömmliche<br />

geradeverzahnte Metallgetriebe.<br />

Die Getriebe sind in<br />

ein- und zweistufiger<br />

Ausführung in neun verschiedenen<br />

Untersetzungen<br />

zwischen 3:1 und 35:1<br />

erhältlich und bieten ein<br />

Abtriebsdrehmoment von 1,5<br />

bis 11,8 Nm. Aufgrund ihres<br />

kompakten Designs und<br />

hohen Wirkungsgrads eignen<br />

sich die Low-Noise-Getriebe<br />

von Nanotec ideal für<br />

Anwendungen in medizinischen<br />

Geräten und in der<br />

Gebäudeautomation.<br />

www.nanotec.de<br />

Geordert, gebaut, gepackt, to go!<br />

Industriegetriebe in 5 Arbeitstagen auf dem Weg zu Ihnen.<br />

Good News für alle, die es eilig haben: Industriegetriebe von SEW-EURODRIVE kommen jetzt noch schneller zu Ihnen.<br />

Das Industriegetriebe-to-go-Programm macht’s möglich. Alle unsere ATO 5-Produkte* verlassen nach 5 Arbeitstagen ab<br />

Bestellung das Großgetriebewerk in Bruchsal. Schneller geht’s kaum noch. Außer im Notfall: hier befindet sich das<br />

ATO 5-Industriegetriebe bereits nach nur einem Arbeitstag auf dem Weg zu Ihnen.<br />

Mehr zu Industriegetriebe to go: www.sew-eurodrive.de/ato5<br />

* Dieses Angebot gilt für die meisten unserer Standard-Industriegetriebe.

ELEKTROMOTOREN<br />

SYNCHRONANTRIEBE<br />

MIT ÖLFREIEN TROMMELMOTOREN<br />

SAUBER PRODUZIEREN<br />

Ein Anbieter von Verarbeitungsmaschinen und Dienstleistungen für die Geflügel-, Fleischund<br />

Fischindustrie Marel sieht eine immer größere Nachfrage nach hygienischeren<br />

Designs. Mit neuen ölfreien Synchron-Trommelmotoren hat das Unternehmen eine<br />

saubere und leistungsstarke Alternative zu den bisherigen Asynchronmotoren gefunden.<br />

Als Projektmanager bei Marel beschäftigt sich Andri Sveinsson<br />

täglich mit den Antrieben, die Lebensmittel<br />

durch die Maschinen seines Unternehmens transportieren.<br />

Er koordiniert die Konstruktionsteams von Marel,<br />

sammelt Informationen und sorgt für einen regen Informationsaustausch<br />

aller Beteiligten. Dazu gehört auch die Verantwortung<br />

für das strategische und operative Projektmanagement in verschiedenen<br />

Entwicklungsprojekten. Tag für Tag arbeitet er an<br />

Verbesserungen für alle Hauptbranchen des Unternehmens: die<br />

Geflügel-, Fleisch- und Fischverarbeitung.<br />

Eine Kontamination von Lebensmitteln ist nicht akzeptabel.<br />

Hygienische Designs sind deshalb überaus wichtig. Sveinssons<br />

interner Motorenkatalog reduziert dafür die Komponentenanzahl<br />

auf das absolute Minimum. Komponenten, die nicht existieren,<br />

benötigen keine HACCP-Analytik, können keine Kontaminationen<br />

verursachen und müssen auch nicht gereinigt werden.<br />

Mit ihrer einzigartigen Konstruktion erfüllen Trommelmotoren<br />

diesen Bedarf perfekt, da sie den externen Motor, Welle und Getriebe<br />

sowie die Motorbefestigung in die ohnehin erforderlichen<br />

Umlenkrollen auf der Antriebsseite der Förderbänder integrieren.<br />

Es ist leicht zu erkennen, dass dies die hygienischere Lösung<br />

gegenüber einem seitlich am Förderer montierten Getriebemotor<br />

ist. Darüber hinaus reduzieren Trommelmotoren auch die<br />

Gerhard Froebus ist Geschäftsführer bei der<br />

Momentum Technologies GmbH in Hückelhoven-Baal<br />

einzelnen Komponenten einer Maschine, was die Konstruktion<br />

erleichtert. Zudem sind die neuen Antriebe im Verarbeitungsbetrieb<br />

nun besonders kühl.<br />

ÖLFREI UND TROTZDEM KÜHL IM BETRIEB<br />

Die neuen Synchron-Trommelmotoren von Momentum Technologies<br />

erreichen bei voller Leistung in einer Umgebungstemperatur<br />

von 20 °C lediglich eine Oberflächentemperatur von rund 45 °C,<br />

während andere Synchron-Trommelmotoren wesentlich heißer<br />

werden können. Zugleich werden die Motoren ölfrei betrieben.<br />

Das ist bei anderen Trommelmotoren nicht automatisch der Fall,<br />

insbesondere, wenn von ihnen ein kühler Betrieb gefordert wird.<br />

Dies liegt daran, dass Öl auch zur Kühlung des Motors verwendet<br />

wird. Aber Öl ist – selbst in einem hermetisch abgedichteten Trommelmotor<br />

– ein kritischer Kontrollpunkt in HACCP-Konzepten, der<br />

bei hygienischsten Konstruktionen idealerweise vermieden werden<br />

sollte. Aber wie kann die Betriebstemperatur gesenkt werden,<br />

während gleichzeitig das Öl zur Kühlung fehlt?<br />

Hierfür ist das Konstruktionsprinzip von Synchronmotoren<br />

verantwortlich, da im Vergleich zu dem von Asynchronmotoren<br />

wesentlich energieeffizienter ist. Darüber hinaus spielt aber auch<br />

das spezifische Design der Momentum-Motoren eine große Rolle,<br />

wie herstellerunabhängige thermische Tests gezeigt haben. In<br />

der Summe erlaubt die Verarbeitungsmaschine dadurch hohe<br />

Produktivität und gleichzeitig eine Reduzierung des Energieverbrauchs<br />

bei der Lebensmittelverarbeitung – und das ohne Öl.<br />

22 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

ELEKTROMOTOREN<br />

Die Synchron-Trommelmotoren leisten auch ölfrei einen<br />

effizienten Betrieb ohne übermäßige Hitze zu produzieren<br />

WENIGERE VARIANTEN REDUZIEREN BETRIEBSAUFWAND<br />

Momentum-Mitgründer Gerhard Froebus´ Ziel ist es, qualitativ hochwertige Trommelmotoren<br />

mit der bestmöglichen Haltbarkeit wirtschaftlich zur Verfügung zu stellen.<br />

Mit ihrer genormten und massiven 30 mm Achse sind sie z. B. stabiler als Modelle<br />

mit 17 mm oder 22 mm Achsen. Anwender profitieren dadurch von niedrigeren<br />

Wartungskosten, als auch von einer nachhaltigen Auslegung. Ein Nebeneffekt der<br />

standardisierten, stärkeren Achse ist eine weniger komplexe Produktpalette, da für<br />

alle Konfigurationen die gleiche Achse verwendet werden kann.<br />

Für Anwender wie Marel bedeutet diese Standardisierung identische Montagebedingungen,<br />

unabhängig davon, welche spezifische Motorkonfiguration verwendet<br />

wird. Zugleich bedeutet das wesentlich breitere Leistungsspektrum der Synchron-<br />

Trommelmotoren gegenüber Asynchron-Trommelmotoren, dass Marel weniger Trommelmotorvarianten<br />

in seinen Konstruktionen benötigt. Sveinsson beabsichtigt durch<br />

den Wechsel zu synchronen Trommelmotoren die Trommelmotorvarianten deutlich<br />

zu konsolidieren. So wird das von ihm verwaltete Portfolio in Zukunft nur noch 1/3 so<br />

groß sein. Eine solch Variantenreduzierung vereinfacht den Design-In- und Dokumentationsaufwand<br />

erheblich. Sie verringert auch die Lager- und Ersatzbeschaffungskosten.<br />

Die vereinfachte Wartung reduziert zudem sowohl den Arbeitsaufwand beim<br />

Service als auch den Schulungsbedarf.<br />

139ER KLASSE MIT HOHEM DREHMOMENT<br />

Die neuesten Modelle von Momentum Technologies finden sich in der neuen ölfreien<br />

Synchron-Trommelmotorreihe, z. B. die 180 Nm-Hochleistungsvariante, die einen<br />

neuen Benchmark in punkto kompaktes Drehmoment aufstellt. Alternative Trommelmotoren<br />

der 139er Klasse gleichen Durchmessers erreichen bisweilen nur ca. die Hälfte<br />

des Drehmoments. Um ein vergleichbares Drehmoment mit konventionellen Konstruktionen<br />

nutzen zu können, bräuchte man 165 oder gar 215 mm Asynchron-Trommelmotoren.<br />

Gleichzeitig ist der neue MTD139 als Low-Power Motor der IE4-Klasse<br />

deutlich energiesparender und kühler laufend, was ihn in IP66/69K-Edelstahlausführung<br />

auch für die Lebensmittelindustrie geeignet macht.<br />

Fotos: Autorenbild: Marel, Aufmacher + 01: Momentum Technologies GmbH<br />

www.momentum-tec.de<br />

DIE IDEE<br />

„Momentum-Trommelmotoren sind<br />

leistungsstark, kühl, trocken und<br />

robust. Darüber hinaus ist der<br />

Service von Momentum Technologies<br />

wirklich hervorragend und auf<br />

den Punkt.“<br />

Andri Sveinsson, Projektmanager<br />

Innovation, Marel<br />

Hochleistungs Elektrozylinder<br />

Intelligente Antriebstechnik<br />

mit RACOmatic ®<br />

Ermöglicht Bewegungsprofile<br />

weg- und kraftgesteuert im<br />

Maschinen- und Anlagenbau<br />

SPANNVORRICHTUNGEN<br />

STELLEINRICHTUNGEN<br />

HUBEINRICHTUNGEN<br />

SCHWENKEINRICHTUNGEN<br />

RACO-ELEKTRO-MASCHINEN GmbH<br />

raco.de

KOMPONENTEN UND SOFTWARE<br />

ANTRIEBSSIMULATION<br />

SCHWINGUNGEN PER SOFTWARE<br />

ANALYSIEREN<br />

D. Marano, Senior Transmission Engineer, GearLAB;<br />

L. Pascale, Senior Transmission Engineer, GearLAB;<br />

J. Langhart, Senior Engineer – Global sales, KISSsoft AG;<br />

S. Ebrahimi, Software Developer, KISSsoft AG;<br />

T. Giese, Technical Director, FunctionBay GmbH<br />

Elektrische Antriebe haben charakteristische<br />

Geräusche, die aus den elektromagnetischen<br />

Kräften, dem Antriebsstrang und anderen<br />

Quellen entstehen. Die Geräusche sind dabei<br />

nichts Anderes als Schwingungen im<br />

Antriebssystem. Um diese schon früh<br />

vorherzubestimmen und wenn möglich zu<br />

vermeiden, gibt es leistungsfähige<br />

Variantenrechnungen und Simulationssoftware.<br />

Der im Folgenden analysierte E-Antrieb ist ein zweistufiges<br />

Getriebe mit einem Gang, welches die Vorderachse<br />

eines Elektrofahrzeugs antreibt, wie im Bild oben dargestellt.<br />

Die Auslegung und Lebensdauerberechnung des<br />

Antriebstranges wird in KISSsys durchgeführt.<br />

Die Leistung wird von einem Permanentmagnet-Synchronmotor<br />

über eine Keilwellenverbindung auf die Antriebswelle übertragen.<br />

Die elektrische Maschine hat 2p=6 Pole und s=36 Statornuten.<br />

Die Abtriebsstufe beinhaltet auch das Differentialgehäuse.<br />

Der Differential-Triebsatz wird in der vorliegenden Arbeit nicht<br />

berücksichtigt.<br />

In Bild 01 sind die Tragbilder und Eingriffsstrecken der Zahnräder<br />

für zwei Auslegungen angegeben, und zwar für Zahnräder<br />

mit niedriger Überdeckung (LCR) und Zahnräder mit hoher<br />

Überdeckung (HCR), welche eine Profilüberdeckung ε_α von<br />

über 2 erreichen. Für beide Auslegungen ist die Eingriffsordnung<br />

der ersten Stufe 23,00 und die Eingriffsordnung der zweiten Stufe<br />

9,98. Die Ordnung 1 bezieht sich auf die Welle der elektrischen<br />

Maschine.<br />

GERÄUSCH- UND SCHWINGUNGSSIMULATION<br />

DES E-ANTRIEBES<br />

Die Simulationen werden durchgeführt, um die Optimierung des<br />

HCR-Getriebes gegenüber des LCR-Getriebes in Bezug auf die<br />

Drehwegabweichung (PPTE), den Zahneingriff und die Lagerkräfte<br />

zu bewerten. Die aus der HCR-Getriebesimulation resultierende<br />

äquivalente Abstrahlleistung (ERP) des Gehäuses wird<br />

analysiert. Die Modifikationen der Zahnrad-Mikrogeometrie<br />

wurden mit Hilfe von KISSsys entworfen: Schrägungswinkelmodifikation<br />

und Balligkeiten wurden angewendet, um den Breitenlastfaktor<br />

K_Hβ zu reduzieren, während die Kopfrücknahme und<br />

die Profilballigkeit angewendet wurden, um den Kontaktstoß zu<br />

eliminieren und die Drehwegabweichung zu optimieren. Die folgenden<br />

Ergebnisse werden für ein Eingangsdrehmoment von<br />

60 Nm (fast 50 % des Nenndrehmoments) bei 1000 U/min erzielt.<br />

ANALYSE DER ERZWUNGENEN SCHWINGUNG<br />

Die Forced-Response-Analyse wurde mit RecurDyn, einer Mehrkörperdynamik-Software<br />

(MBD), durchgeführt, wobei sich die<br />

Getriebedaten dafür aus dem KISSsys-Modell importieren lassen.<br />

Es wurden vier Simulationen nach dem folgenden Schema<br />

durchgeführt:<br />

n LCR- und HCR-Getriebe, starres Gehäuse<br />

n LCR- und HCR-Getriebe, flexibles Gehäuse<br />

Um die Auswirkung einer höheren Überdeckung auf den dynamischen<br />

Übertragungsfehler und die Zahneingriffskraft besser zu<br />

24 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

KOMPONENTEN UND SOFTWARE<br />

DIE IDEE<br />

01 Auswirkung der Modifikationen auf das in mit der Software berechnete Tragbild und<br />

den statischen PPTE<br />

verstehen – welche wiederum die transienten Lagerkräfte bestimmen<br />

– wird die erste Simulation mit starrem Gehäuse durchgeführt.<br />

Die Hauptanregungsordnungen sind wie folgt:<br />

n Ordnungen 23 und 46: jeweils erste und zweite Harmonische<br />

der Zahneingriffsfrequenz für die erste Zahnradstufe.<br />

n Ordnungen 10, 20 und 30: jeweils erste, zweite und dritte Harmonische<br />

der Zahneingriffsfrequenz für die zweite Zahnradstufe.<br />

Außerdem wird das Oberschwingungsspektrum des Signals analysiert.<br />

Die Ergebnisse bestätigen eine deutliche Reduzierung der<br />

Amplituden der Eingriffsordnungen sowohl für die erste als auch<br />

für die zweite Stufe des Getriebes zwischen den HCR- und LCR-<br />

Getriebeausführungen.<br />

Im weiteren Verlauf wurden die Zahneingriffskräfte (FM) aufgetragen<br />

und deren Oberwellen analysiert. Für den ersten Fall<br />

sind die dominierenden Ordnungen diejenigen, welche mit den<br />

Zahneingriffsfrequenzen der ersten Untersetzungsstufe zusammenhängen;<br />

für das LCR-Getriebe ist neben der Ordnung 10 und<br />

ihren Oberwellen vor allem die Ordnung 23 auffällig.<br />

Zusätzlich wurden die Lagerkräfte verglichen und das Frequenzspektrum<br />

grafisch dargestellt. Da die Lager die dynamische Belastung<br />

auf das Gehäuse übertragen, führt eine Verringerung des<br />

Oberwellenanteils der Lagerkräfte zu einer Verringerung der Gehäuseanregung,<br />

was letztlich zu einer Reduzierung des Gesamtgeräuschpegels<br />

führt.<br />

Bei allen Lagern hat sich die Amplitude verringert, auch wurden<br />

die meisten Oberschwingungen durch den Ersatz des LCR-Zahnradsatzes<br />

durch den HCR-Zahnradsatz reduziert. Bei den Lagern<br />

auf der Eingangswelle beziehen sich die Hauptordnungen auf die<br />

Eingriffsfrequenz der ersten Stufe des Getriebes und deren Oberschwingungen.<br />

Für die Lager auf der Zwischenwelle sind die<br />

Zahneingriffsfrequenzen der ersten und zweiten Stufe vorhanden.<br />

Bei den Lagern auf der Abtriebswelle beziehen sich die Hauptordnungen<br />

auf die Zahneingriffsfrequenz der zweiten Stufe und deren<br />

Oberschwingungen.<br />

„Mit unserer Methode und<br />

der der verwendeten<br />

Software Kisssys ist es uns<br />

gelungen, den E-Antrieb zu<br />

simulieren. So konnten zwei<br />

verschiedene Konfigurationen<br />

hinsichtlich der<br />

Geräuschentwicklung<br />

miteinander verglichen<br />

werden. Auch konnte das<br />

Ausmaß der Schwingungen<br />

am Gehäuse mit Konturdiagrammen<br />

dargestellt<br />

werden.“<br />

Davide Marano, Senior<br />

Transmission Engineer,<br />

GearLab, Modena<br />

AKUSTISCHE ABSTRAHLLEISTUNG (ERP)<br />

Die akustische äquivalente Abstrahlleistung (ERP) ist definiert<br />

als:<br />

e_ERP=f_RLF∙1/2∙C∙ρ∙∑(A_i∙v_i^2 ) (1)<br />

wobei f_RLF der Strahlungsverlustfaktor, C die Schallgeschwindigkeit,<br />

ρ die Dichte des Gehäuses, das die Schwingung (d. h. das<br />

Geräusch) auf die Luft überträgt, A_i die Fläche auf der i-ten flexiblen<br />

Platte und v_i die Flächennormalgeschwindigkeit auf der i-<br />

www.<strong>antriebstechnik</strong>.de <strong>antriebstechnik</strong> <strong>2021</strong>/06 25

KOMPONENTEN UND SOFTWARE<br />

02 Vergleich zwischen dem<br />

LCR-Getriebe und dem<br />

HCR-Getriebe in Bezug auf das<br />

Geräuschverhalten: die helleren<br />

Bereiche zeigen eine höhere<br />

Schallleistungsabstrahlung<br />

ten flexiblen Platte darstellt. Weitere Details sind im Handbuch<br />

von Functionbay (2020) zu finden.<br />

Im Bild 02 auf dieser Seite wird der Vergleich zwischen dem<br />

LCR-Getriebe und dem HCR-Getriebe in Bezug auf die äquivalente<br />

Abstrahlleistung (ERP) dargestellt: die helleren Bereiche sind<br />

repräsentativ für eine höhere Schallabstrahlleistung, was die<br />

Wirksamkeit von Hochverzahnungen zur Verbesserung des NVH-<br />

Verhaltens bestätigt. Die grafische Darstellung ist sehr hilfreich,<br />

um zu verstehen, welchen Beitrag die einzelnen Gehäusestellen<br />

zur Geräuschemission leisten, und um spätere Konstruktionsänderungen<br />

(lokale Versteifung des Gehäuses, z. B. durch Rippen)<br />

vorzunehmen.<br />

ZUSAMMENFASSUNG<br />

In der vorliegenden Arbeit wurde eine Methodik zur Analyse des<br />

NVH-Verhaltens einer E-Achse von einem Fahrzeug aufgezeigt.<br />

Das EV-Getriebe wurde mit KISSsys entworfen und die Verzahnungen<br />

mittels geeigneter Flankenmodifikationen optimiert. Die<br />

E-Achse wurde als vollflexibles Mehrkörpersystem in RecurDyn<br />

modelliert und die erzwungene Schwingung bei konstanter<br />

Drehzahl des Elektromotors berechnet.<br />

Das NVH-Verhalten von Getrieben mit hohem Überdeckungsverhältnis<br />

(HCR) erhielt eine dementsprechende Bewertung in<br />

Bezug auf das Standard-ISO-53-Getriebeprofil A. Die Drehwegabweichung<br />

(PPTE), der Zahneingriff und die transienten Lagerkräfte<br />

wurden für beide Konfigurationen verglichen, was die Verbesserung<br />

des NVH-Verhaltens vom E-Antrieb durch die HCR-<br />

Verzahnung im Vergleich zur LCR-Verzahnung aufzeigt.<br />

Schließlich fand ein Vergleich von den äquivalenten Abstrahlleistungen<br />

(ERP) des Gehäuses statt, die sich aus den Simulationen<br />

des ISO-53-Profils A und der HCR-Verzahnungen ergeben,<br />

wo eine deutliche Reduzierung der Oberflächennormalgeschwindigkeiten<br />

ersichtlich wurde. Die kritischen Bereiche für<br />

die Optimierung des Gehäuses ließen sich mit Hilfe von Grafiken<br />

aufzeigen.<br />

Fotos: Kisssoft AG<br />

www.kisssoft.com<br />

IMPRESSUM<br />

erscheint <strong>2021</strong> im 60. Jahrgang,<br />

ISSN 0722-8546 / ISSN E-Paper: 2747-7991<br />

REDAKTION<br />

Redakteure: Miles Meier (mm), Tel.: 06131/992-208,<br />

E-Mail: m.meier@vfmz.de<br />

(verantwortlich i.S.d. § 18 Abs. 2 MStV)<br />

Ivo Greuloch (Vol.) (ig), Tel.: 06131/992-353,<br />

E-Mail: i.greuloch@vfmz.de<br />

Vanessa Weingärtner (Vol.) (wv), Tel.: 06131/992-352,<br />

E-Mail: v.weingaertner@vfmz.de<br />

Redaktionsassistenz:<br />

Melanie Lerch, Tel.: 06131/992-261,<br />

Petra Weidt, Tel.: 06131/992-371,<br />

Ulla Winter, Tel.: 06131/992-347,<br />

E-Mail: redaktionsassistenz_vfv@vfmz.de,<br />

(Redaktionsadresse siehe Verlag)<br />

GESTALTUNG<br />

Anette Fröder, Sonja Daniel, Conny Grothe<br />

SALES<br />

Oliver Jennen, Tel.: 06131/992-262,<br />

E-Mail: o.jennen@vfmz.de<br />

Andreas Zepig, Tel.: 06131/992-206,<br />

E-Mail: a.zepig@vfmz.de<br />

Anzeigendisposition: Heike Rauschkolb,<br />

Tel.: 06131/992-241, E-Mail: h.rauschkolb@vfmz.de<br />

Anzeigenpreisliste Nr. 57: gültig ab 1. Oktober 2020<br />

LESERSERVICE<br />

vertriebsunion meynen GmbH & Co. KG,<br />

Große Hub 10, 65344 Eltville,<br />

Tel.: 06123/9238-266<br />

Bitte teilen Sie uns Anschriften- und sonstige<br />

Änderungen Ihrer Bezugsdaten schriftlich mit<br />

(Fax: 06123/9238-267, E-Mail: vfv@vertriebsunion.de).<br />

Preise und Lieferbedingungen:<br />

Einzelheftpreis: € 15,50 (zzgl. Versandkosten)<br />

Jahresabonnement Inland: € 153,- (inkl. Versandkosten)<br />

Jahresabonnement Ausland: € 168,- (inkl. Versandkosten)<br />

Abonnements verlängern sich automatisch um ein<br />

weiteres Jahr, wenn sie nicht spätestens vier Wochen vor<br />

Ablauf des Bezugsjahres schriftlich gekündigt werden.<br />

VERLAG<br />

Vereinigte Fachverlage GmbH<br />

Lise-Meitner-Straße 2, 55129 Mainz<br />

Postfach 100465, 55135 Mainz<br />

Tel.: 06131/992-0, Fax: 06131/992-100<br />

E-Mail: info@vfmz.de<br />

www.vereinigte-fachverlage.de<br />

Handelsregister-Nr.: HRB 2270, Amtsgericht Mainz<br />

Umsatzsteuer-ID: DE149063659<br />

Ein Unternehmen der Cahensly Medien<br />

Geschäftsführer: Dr. Olaf Theisen, Matthias Niewiem<br />

Verlagsleiter: Dr. Michael Werner, Tel.: 06131/992-401<br />

Chef vom Dienst: Dipl.-Ing. (FH) Winfried Bauer<br />

Leitende Chefredakteurin: Dipl.-Ing. (FH) Nicole Steinicke<br />

Head of Sales: Carmen Nawrath<br />

Tel.: 06131/992-245, E-Mail: c.nawrath@vfmz.de<br />

(verantwortlich für den Anzeigenteil)<br />

Vertrieb: Sarina Granzin, Tel.: 06131/992-148,<br />

E-Mail: s.granzin@vfmz.de<br />

DRUCK UND VERARBEITUNG<br />

Westdeutsche Verlags- und Druckerei GmbH<br />

Kurhessenstraße 4 - 6, 64546 Mörfelden-Walldorf<br />

DATENSPEICHERUNG<br />

Ihre Daten werden von der Vereinigte Fachverlage GmbH<br />

gespeichert, um Ihnen berufsbezogene, hochwertige Informationen<br />

zukommen zu lassen. Sowie möglicherweise von<br />

ausgewählten Unternehmen genutzt, um Sie über berufsbezogene<br />

Produkte und Dienstleistungen zu informieren.<br />

Dieser Speicherung und Nutzung kann jederzeit schriftlich<br />

beim Verlag widersprochen werden (vertrieb@vfmz.de).<br />

Die Zeitschrift sowie alle in ihr enthaltenen Beiträge und<br />

Abbildungen sind urheberrechtlich geschützt. Mit der<br />

Annahme des redaktionellen Contents (Texte, Fotos,<br />

Grafiken etc.) und seiner Veröffentlichung in dieser<br />

Zeitschrift geht das umfassende, ausschließliche, räumlich,<br />

zeitlich und inhaltlich unbeschränkte Nutzungsrecht<br />

auf den Verlag über. Dies umfasst insbesondere das Recht<br />

zur Veröffentlichung in Printmedien aller Art sowie<br />

entsprechender Vervielfältigung und Verbreitung, das<br />

Recht zur Bearbeitung, Umgestaltung und Übersetzung,<br />

das Recht zur Nutzung für eigene Werbezwecke, das<br />

Recht zur elektronischen/digitalen Verwertung, z. B. Einspeicherung<br />

und Bearbeitung in elektronischen Systemen,<br />

zur Veröffentlichung in Datennetzen sowie Datenträger<br />

jedweder Art, wie z. B. die Darstellung im Rahmen von<br />

Internet- und Online-Dienstleistungen, CD-ROM, CD und<br />

DVD und der Datenbanknutzung und das Recht, die vorgenannten<br />

Nutzungsrechte auf Dritte zu übertragen, d. h.<br />

Nachdruckrechte einzuräumen. Eine Haftung für die Richtigkeit<br />

des redaktionellen Contents kann trotz sorgfältiger<br />

Prüfung durch die Redaktion nicht übernommen werden.<br />

Signierte Beiträge stellen nicht unbedingt die Ansicht der<br />

Redaktion dar. Für unverlangt eingesandte Manuskripte<br />

kann keine Gewähr übernommen werden. Grundsätzlich<br />

dürfen nur Werke eingesandt werden, über deren Nutzungsrechte<br />

der Einsender verfügt, und die nicht gleichzeitig<br />

an anderer Stelle zur Veröffentlichung eingereicht oder<br />

bereits veröffentlicht wurden.<br />

Datenschutzerklärung: ds-vfv.vfmz.de<br />

Es gelten die allgemeinen Geschäftsbedingungen.<br />

Mitglied der Informations-Gemeinschaft<br />

zur Feststellung der Verbreitung von<br />

Werbeträgern e. V. (IVW), Berlin.<br />

26 <strong>antriebstechnik</strong> <strong>2021</strong>/06 www.<strong>antriebstechnik</strong>.de

MARKTPLATZ<br />

APP-GESTÜTZT ZU SMARTEN MASCHINENKONZEPTEN<br />

Für sein mit „cynapse“-Funktion ausgestattetes Getriebe bietet Wittenstein<br />

ab sofort Services über die Automatisierungsplattform ctrlX von Bosch<br />

Rexroth an. Nutzer können diese direkt in ihre Systeme einbinden.<br />