DVS_Bericht_369LP

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

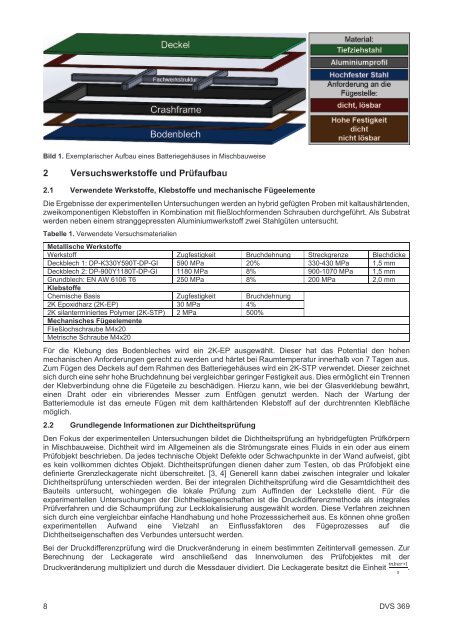

Bild 1. Exemplarischer Aufbau eines Batteriegehäuses in Mischbauweise<br />

2 Versuchswerkstoffe und Prüfaufbau<br />

2.1 Verwendete Werkstoffe, Klebstoffe und mechanische Fügeelemente<br />

Die Ergebnisse der experimentellen Untersuchungen werden an hybrid gefügten Proben mit kaltaushärtenden,<br />

zweikomponentigen Klebstoffen in Kombination mit fließlochformenden Schrauben durchgeführt. Als Substrat<br />

werden neben einem stranggepressten Aluminiumwerkstoff zwei Stahlgüten untersucht.<br />

Tabelle 1. Verwendete Versuchsmaterialien<br />

Metallische Werkstoffe<br />

Werkstoff Zugfestigkeit Bruchdehnung Streckgrenze Blechdicke<br />

Deckblech 1: DP-K330Y590T-DP-GI 590 MPa 20% 330-430 MPa 1,5 mm<br />

Deckblech 2: DP-900Y1180T-DP-GI 1180 MPa 8% 900-1070 MPa 1,5 mm<br />

Grundblech: EN AW 6106 T6 250 MPa 8% 200 MPa 2,0 mm<br />

Klebstoffe<br />

Chemische Basis Zugfestigkeit Bruchdehnung<br />

2K Epoxidharz (2K-EP) 30 MPa 4%<br />

2K silanterminiertes Polymer (2K-STP) 2 MPa 500%<br />

Mechanisches Fügeelemente<br />

Fließlochschraube M4x20<br />

Metrische Schraube M4x20<br />

Für die Klebung des Bodenbleches wird ein 2K-EP ausgewählt. Dieser hat das Potential den hohen<br />

mechanischen Anforderungen gerecht zu werden und härtet bei Raumtemperatur innerhalb von 7 Tagen aus.<br />

Zum Fügen des Deckels auf dem Rahmen des Batteriegehäuses wird ein 2K-STP verwendet. Dieser zeichnet<br />

sich durch eine sehr hohe Bruchdehnung bei vergleichbar geringer Festigkeit aus. Dies ermöglicht ein Trennen<br />

der Klebverbindung ohne die Fügeteile zu beschädigen. Hierzu kann, wie bei der Glasverklebung bewährt,<br />

einen Draht oder ein vibrierendes Messer zum Entfügen genutzt werden. Nach der Wartung der<br />

Batteriemodule ist das erneute Fügen mit dem kalthärtenden Klebstoff auf der durchtrennten Klebfläche<br />

möglich.<br />

2.2 Grundlegende Informationen zur Dichtheitsprüfung<br />

Den Fokus der experimentellen Untersuchungen bildet die Dichtheitsprüfung an hybridgefügten Prüfkörpern<br />

in Mischbauweise. Dichtheit wird im Allgemeinen als die Strömungsrate eines Fluids in ein oder aus einem<br />

Prüfobjekt beschrieben. Da jedes technische Objekt Defekte oder Schwachpunkte in der Wand aufweist, gibt<br />

es kein vollkommen dichtes Objekt. Dichtheitsprüfungen dienen daher zum Testen, ob das Prüfobjekt eine<br />

definierte Grenzleckagerate nicht überschreitet. [3, 4] Generell kann dabei zwischen integraler und lokaler<br />

Dichtheitsprüfung unterschieden werden. Bei der integralen Dichtheitsprüfung wird die Gesamtdichtheit des<br />

Bauteils untersucht, wohingegen die lokale Prüfung zum Auffinden der Leckstelle dient. Für die<br />

experimentellen Untersuchungen der Dichtheitseigenschaften ist die Druckdifferenzmethode als integrales<br />

Prüfverfahren und die Schaumprüfung zur Lecklokalisierung ausgewählt worden. Diese Verfahren zeichnen<br />

sich durch eine vergleichbar einfache Handhabung und hohe Prozesssicherheit aus. Es können ohne großen<br />

experimentellen Aufwand eine Vielzahl an Einflussfaktoren des Fügeprozesses auf die<br />

Dichtheitseigenschaften des Verbundes untersucht werden.<br />

Bei der Druckdifferenzprüfung wird die Druckveränderung in einem bestimmten Zeitintervall gemessen. Zur<br />

Berechnung der Leckagerate wird anschließend das Innenvolumen des Prüfobjektes mit der<br />

Druckveränderung multipliziert und durch die Messdauer dividiert. Die Leckagerate besitzt die Einheit mmmmmmmmmmmmmmmm∗llll<br />

.<br />

ssss<br />

8<br />

<strong>DVS</strong> 369