Kalk in der RGR - UTRM - Ruhr-Universität Bochum

Kalk in der RGR - UTRM - Ruhr-Universität Bochum

Kalk in der RGR - UTRM - Ruhr-Universität Bochum

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

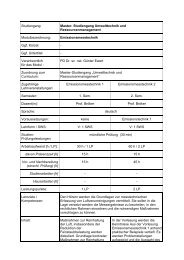

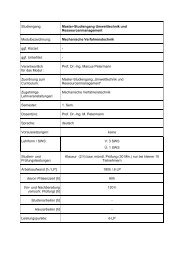

Dr.-Ing. D. Walter<br />

E<strong>in</strong>satz kalkstämmiger Additive <strong>in</strong> <strong>der</strong><br />

Rauchgasre<strong>in</strong>igung<br />

für R<strong>in</strong>gvorlesung <strong>UTRM</strong>, <strong>Ruhr</strong>-<strong>Universität</strong> <strong>Bochum</strong>, 16.12.2009<br />

E<strong>in</strong> Un ternehmen <strong>der</strong> Lhoist-Gruppe

Übersicht:<br />

• Rauchgasre<strong>in</strong>igung:<br />

Schadstoffgruppen, Entwicklung <strong>der</strong> Grenzwerte,<br />

<strong>RGR</strong>-Verfahren<br />

• Rauchgasre<strong>in</strong>igung mit ‚<strong>Kalk</strong>‘:<br />

Neutralisationsreaktionen, Marktdaten,<br />

Optimierungsmöglichkeiten <strong>in</strong> <strong>der</strong> trockenen/quasitrockenen<br />

<strong>RGR</strong><br />

• ‚<strong>Kalk</strong>verfahren‘ zur CO 2 -Abscheidung<br />

Übersicht CCS-Konzepte (Carbon Capture and Storage)<br />

Pr<strong>in</strong>zip des LLCR-Verfahrens (Lime Loop CO 2 Reduction)<br />

CO 2 -Speicherpotentiale, rechtliche Rahmenbed<strong>in</strong>gungen<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

z.B. E<strong>in</strong>satz als<br />

Weißkalkhydrat <strong>in</strong><br />

<strong>der</strong> Trockensorption<br />

Der ‚KALK- Kreislauf‘:<br />

16.12. 2009<br />

Recarbonisieren<br />

(+ CO 2 )<br />

Ca(OH) 2<br />

<strong>Kalk</strong>hydrat<br />

Löschen<br />

(+ H 2 O)<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

CaCO 3<br />

<strong>Kalk</strong>ste<strong>in</strong><br />

CaO<br />

Branntkalk<br />

Brennen<br />

(- CO 2 )<br />

z.B. E<strong>in</strong>satz als<br />

<strong>Kalk</strong>ste<strong>in</strong>mehl im<br />

Nasswäscher<br />

z.B. E<strong>in</strong>satz als<br />

Weißfe<strong>in</strong>kalk im<br />

Sprühabsorber<br />

(‚Quasitrocken‘)

Rauchgasre<strong>in</strong>igung:<br />

Abscheidung schädlicher Rauchgasbestandteile<br />

Hauptgruppen:<br />

• Staub (Fe<strong>in</strong>staub)<br />

Abscheidung durch Filtration<br />

• Saure Schadgasbestandteile (v.a. SO 2 /SO 3 , HCl, HF, ..)<br />

Abscheidung durch Neutralisation/Chemisorption<br />

• ‚Ökotoxische‘ Bestandteile (Diox<strong>in</strong>e/Furane, Schwermetalle)<br />

Abscheidung durch physikalische Adsorption<br />

• Klimarelevante Bestandteile (NO X , CO 2 )<br />

NO X : Abscheidung durch Reduktion (SNCR, SCR)<br />

CO 2 : ‚CCS‘(Carbon Capture and Storage)<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

‚Geschichtliche‘ Entwicklung <strong>der</strong> Anfor<strong>der</strong>ungen an die<br />

Rauchgasre<strong>in</strong>igung für Müllverbrennungsanlagen …<br />

Entwicklung <strong>der</strong> Grenzwerte für MVAs <strong>in</strong> Deutschland sowie Betriebswerte <strong>der</strong> MVA Würzburg<br />

Grenzwert<br />

[mg/Nm³]<br />

16.12. 2009<br />

TA Luft 1974 TA Luft 1986<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

!7. BImSchV<br />

(1990 / 2003)<br />

Betriebswerte MVA<br />

Würzburg (Ø 2003)<br />

Gesamtstaub 100 30 10 0,71<br />

C Ges. - 20 10 0,09<br />

HCl 100 50 10 6,4<br />

HF 5 2 1 0,3<br />

SO 2 - 100 50 4,0<br />

NO X - 500 200 84,9<br />

CO 1.000 100 50 13,6<br />

HG<br />

Schwermetalle<br />

PCDD/PCDF<br />

[ng TE/Nm³]<br />

Hg, Cd, As, Ni,<br />

Pb, Cu, Cr, V:<br />

20<br />

Hg, Cd, Ti :<br />

0,2<br />

As, Co, Ni, Se, Te :<br />

1<br />

Sb, Pb, Cr, F,<br />

Cu, Mn, Pt, Pd,<br />

Rh, V, Sn, CN:<br />

5<br />

0,05 0,001<br />

Cd, Ti :<br />

0,05<br />

Sb, As, Pb, Cr,<br />

Co, Cu, Mn, Ni,<br />

V, Sn:<br />

0,5<br />

Cd, Ti :<br />

< 0,001<br />

Sb, As, Pb, Cr, Co,<br />

Cu, Mn, Ni, V, Sn:<br />

< 0,013<br />

0,1 0,005

.. und die Auswirkungen auf die Rauchgasre<strong>in</strong>igung:<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Europäische IVU-Richtl<strong>in</strong>ie 96/61/EG<br />

IVU: Integrierte Vermeidung und Verm<strong>in</strong><strong>der</strong>ung von Umweltverschmutzung<br />

• Für Neuanlagen seit 1996, für ‚Altanlagen‘ seit 30. Okt. 2007; Grundlage für die<br />

Genehmigung beson<strong>der</strong>s umweltrelevanter Industrieanlagen (zur Zeit 13 Bereiche:<br />

z.B. Abfallverbrennung, Glas-, Keramik-, <strong>Kalk</strong>-, Zement<strong>in</strong>dustrie, Eisen- und<br />

Stahlerzeugung, Großkraftwerke, Chemische Industrie, ..)<br />

• Anlagen-Betreiber sollen ‚Beste Verfügbare Techniken‘ (BVT‘s) anwenden; diese<br />

Aber:<br />

BVT‘s werden <strong>in</strong> sog. BVT-Merkblättern (englisch: BREF) im Rahmen des ‚Sevilla-<br />

Prozesses‘ erarbeitet<br />

• Die durch BVT erreichbaren Werte umweltrelevanter Emissionen stellen ke<strong>in</strong>e<br />

europaweit gültigen Grenzwerte dar son<strong>der</strong>n lediglich ‚beste erreichbare Werte‘.<br />

Es obliegt den EU-Mitgliedsstaaten bzw. <strong>der</strong>en Genehmigungsbehörden, aus<br />

diesen Werten geeignete Emissionsgrenzwerte abzuleiten …<br />

• Laut Aussagen <strong>der</strong> Europäischen Kommission s<strong>in</strong>d die BVT-Werte zur Zeit nur <strong>in</strong><br />

Schweden, Österreich und Deutschland weitgehend umgesetzt<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Pr<strong>in</strong>zip:<br />

Rauchgasre<strong>in</strong>igung mit kalkstämmigen Additiven<br />

= Abscheidung saurer Bestandteile<br />

Neutralisation saurer Abgasbestandteile (SO 3 , HF, HCl, SO 2 , ..) durch ‚<strong>Kalk</strong>‘ unter Bildung<br />

<strong>der</strong> entsprechenden Ca-Salze (vere<strong>in</strong>facht z.B. CaSO 4 ‚ CaCl 2 , CaF 2 , etc).<br />

Eigentlicher Reaktionspartner ist dabei stets das stark basische Ca(OH) 2 ; bei E<strong>in</strong>satz von<br />

CaCO 3 o<strong>der</strong> CaO werden diese zuerst <strong>in</strong> Ca(OH) 2 umgewandelt.<br />

(1): CaCO 3 -E<strong>in</strong>satz <strong>in</strong> <strong>der</strong> Nasswäsche:<br />

Lösen des CaCO 3 <strong>in</strong> saurem Waschwasser: CaCO 3 � CaO + CO 2<br />

Reaktion des CaO mit Wasser: CaO + H 2 O � Ca(OH) 2<br />

Dissoziation des Ca(OH) 2 : Ca(OH) 2 � Ca 2+ + 2 OH -<br />

� Neutralisation und Ca-Salzbildung (nur hier vollständige Reaktion des Additivs, S = 1,0 !)<br />

(2): CaO-E<strong>in</strong>satz <strong>in</strong> <strong>der</strong> quasitrockenen Rauchgasre<strong>in</strong>igung:<br />

Herstellen e<strong>in</strong>er <strong>Kalk</strong>milch: CaO + H 2 O � Ca(OH) 2 (+ Wasserüberschuß)<br />

Verdüsen / Trocknen <strong>der</strong> <strong>Kalk</strong>milch im Rauchgasstrom<br />

� Chemisorption an Ca(OH) 2 -Teilchen<br />

(3): Ca(OH)2-E<strong>in</strong>satz <strong>in</strong> <strong>der</strong> trockenen Rauchgasre<strong>in</strong>igung:<br />

� Chemisorption an Ca(OH) 2 -Teilchen<br />

Ke<strong>in</strong>e vollständige Umsetzung des Additives bei (2) und (3); S > 1,0 !<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Rauchgasre<strong>in</strong>igungsverfahren:<br />

E<strong>in</strong>teilung <strong>in</strong>:<br />

‚Nass‘: E<strong>in</strong>satz von <strong>Kalk</strong>ste<strong>in</strong>mehl (CaCO 3 ) und Branntkalk (CaO)<br />

(v.a. <strong>in</strong> Großkraftwerken und MVA‘s)<br />

‚Quasitrocken‘: E<strong>in</strong>satz von Branntkalk (CaO) und <strong>Kalk</strong>hydrat (Ca(OH) 2 )<br />

16.12. 2009<br />

(MVA‘s und kle<strong>in</strong>ere Kraftwerke)<br />

‚Trocken‘: E<strong>in</strong>satz von <strong>Kalk</strong>hydrat (Ca(OH) 2 )<br />

(Vielzahl unterschiedlichster ‚kle<strong>in</strong>erer‘ Anwendungen)<br />

Vere<strong>in</strong>fachte Darstellung <strong>der</strong> Auswahlkriterien für e<strong>in</strong>e Verfahrensart:<br />

2 Gegenpole:<br />

Hohe Abgasmenge,<br />

Hohe konstante Abscheideleistung<br />

�‚<strong>in</strong>telligente‘ Verfahrenstechnik<br />

mit ‚e<strong>in</strong>fachem‘ Additiv<br />

� Nasswäsche<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Ger<strong>in</strong>ge Abgasmenge,<br />

Variable Abscheideleistung<br />

�‚e<strong>in</strong>fache‘ Verfahrenstechnik<br />

mit ‚hochreaktivem‘ Additiv<br />

� Trockensorption

Daten zum Rauchgasre<strong>in</strong>igungsmarkt (2008):<br />

Gesamtabsatz <strong>in</strong> Deutschland and kalkstämmigen Additiven:<br />

● ‚ungebrannte‘Produkte (CaCO 3 )<br />

16.12. 2009<br />

ca. 3,3 Mio t<br />

● ‚gebrannte‘Produkte (CaO + Ca(OH) 2 )<br />

ca. 0,9 Mio t<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Rhe<strong>in</strong>kalk-Standorte:<br />

16.12. 2009<br />

∃% %<br />

Rhe<strong>in</strong>kalk Akdolit<br />

%<br />

%<br />

Brem en<br />

<strong>Kalk</strong>te rm<strong>in</strong>al Bremen<br />

ϑ<br />

Werk M iddel<br />

%<br />

Rhe<strong>in</strong>kalk Lengerich<br />

%<br />

Nordrhei n-Westfa len<br />

Rhe<strong>in</strong>kalk Hagen-Halden<br />

Rhe<strong>in</strong>kalk GmbH<br />

Werk Dornap<br />

We rk Flan<strong>der</strong>sbach<br />

Rh e<strong>in</strong>la nd-Pfalz<br />

Saar land<br />

Nie<strong>der</strong>sac hsen<br />

Rhe<strong>in</strong>kalk KDI<br />

We rk Hönnetal<br />

Schleswi g-Hol ste<strong>in</strong><br />

He ss en<br />

%<br />

Ham burg<br />

% % % Rhe<strong>in</strong>kalk Mess<strong>in</strong>ghausen<br />

Rhe<strong>in</strong>kalk Grevenbrück<br />

Baden- Württemberg<br />

Werk Salzhemm endorf<br />

Rhe<strong>in</strong>kalk HDW<br />

%<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Sach sen-Anha lt<br />

Thüri ngen<br />

Bayern<br />

Meckle nburg -Vorp omm ern<br />

Sach sen<br />

Berli n<br />

Brandenbur g<br />

ϑ<br />

<strong>Kalk</strong>term <strong>in</strong>al Dresden

8<br />

3<br />

19<br />

16<br />

Übersicht: Umsatz / Märkte Rhe<strong>in</strong>kalk (2008)<br />

- ‚gebrannte Produkte‘ (CaO & Ca(OH) 2 )<br />

- ‚ungebrannte Produkte‘ (CaCO 3 )<br />

Gebrannte Produkte<br />

8<br />

16.12. 2009<br />

46<br />

Stahl<br />

Bau<br />

Umwelt<br />

Chemie<br />

Intercompany<br />

An<strong>der</strong>e<br />

8<br />

1 1<br />

16<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Märkte Ungebrannte Produkte<br />

51<br />

23<br />

Stahl<br />

(Straßen-) Bau<br />

Umwelt<br />

Chemie<br />

Intercompany<br />

An<strong>der</strong>e

Marktsektor ‚Umwelt‘:<br />

Zwei Hauptbereiche:<br />

● ‚WASSER‘(Tr<strong>in</strong>kwasseraufbereitung / Abwasserbehandlung)<br />

● ‚LUFTREINHALTUNG‘<br />

Unterscheidung <strong>in</strong>:<br />

16.12. 2009<br />

- Rauchgasentschwefelung <strong>in</strong> Großkraftwerken (FGD)<br />

wenige Großabnehmer (RWE, E.ON, Vattenfall, EnBW, ..)<br />

E<strong>in</strong>satz von v.a. ‚Standardprodukten‘ (z.B. <strong>Kalk</strong>ste<strong>in</strong>mehl)<br />

- Rauchgasre<strong>in</strong>igung (FGT), i.d.R. ‚trocken‘<br />

Vielzahl von Kunden mit unterschiedlichsten Anfor<strong>der</strong>ungen<br />

häufig E<strong>in</strong>satz von Spezialprodukten (Sorbacal ® -Produktfamilie)<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Beispiel: Nasswäscher<br />

im Kohlekraftwerk zur<br />

SO 2 -Abscheidung<br />

Übersicht: Nasswaschverfahren mit <strong>Kalk</strong>ste<strong>in</strong>mehl<br />

16.12. 2009<br />

(SO 2 )<br />

(CaCO 3 )<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

BSP: Mehrstufige Abgasre<strong>in</strong>igung <strong>der</strong> MVA Köln:<br />

16.12. 2009<br />

Sprühtrockner<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

2-Stufiger<br />

Nasswäscher<br />

(mit CaO/Ca(OH) 2 )<br />

Gewebefilter<br />

SCR-<br />

Katalysator<br />

Polizeifilter<br />

(HOK)

E<strong>in</strong>satz kalkstämmiger Additive <strong>in</strong> <strong>der</strong> trockenen &<br />

quasitrockenen Rauchgasre<strong>in</strong>igung:<br />

Sorbacal ® Sorbacal A ® Sorbacal A ® A<br />

Herkömmliches <strong>Kalk</strong>hydrat (WKH)/ <strong>Kalk</strong>ste<strong>in</strong><br />

~ 1200 - 1000 °C<br />

~ 1000 - 850 °C<br />

SO 2<br />

16.12. 2009<br />

Sorbacal ® Sorbacal A ® Sorbacal A ® A<br />

WKH<br />

~ 850 - 450 °C ~ 300 - 220 °C<br />

~ 450 - 300 °C<br />

~ ~ 180 220 –140°C - 80 °C<br />

SO 2 + HCl<br />

HF<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Sorbacal ® Sorbacal SP<br />

WKH<br />

® Sorbacal SP<br />

WKH<br />

® SP<br />

SA: <strong>Kalk</strong>mlich (aus CaO)<br />

WKH<br />

SO 2 + HCl<br />

HF<br />

Max. 180°C:<br />

PCDD/DF + Hg

Brennstoffe:<br />

z.B. Kohle<br />

Altholz A1-A4<br />

o<strong>der</strong> A1-A2<br />

Abfälle, … .<br />

Module <strong>der</strong> trockenen RG-Re<strong>in</strong>igung<br />

Feuerung<br />

Kessel<br />

Additiv<br />

16.12. 2009<br />

‚Vorabschei<strong>der</strong>‘<br />

(z.B. Zyklon)<br />

Wasser<br />

Additiv<br />

Quench<br />

Reaktor<br />

Rezirkulation<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Gewebefilter<br />

(140-180°C)<br />

Elektrofilter<br />

(140 –400°C)<br />

Möglichkeiten zum Aufbau e<strong>in</strong>er trockenen Rauchgasre<strong>in</strong>igung<br />

Re<strong>in</strong>gas<br />

zum Kam<strong>in</strong><br />

Reaktionsprodukte<br />

Re<strong>in</strong>gas : z.B. 17. BImSchV)<br />

- HCl < 10 mg/m³ N.tr.<br />

- SO 2 < 50 mg/m³ N.tr.<br />

- PCDD/DF < 0,1 ng/m³ N.tr.<br />

- Hg < 30 µg/m³ N.tr.<br />

- H 2 O ca. 15-20 Vol.%

Brennstoffe:<br />

z.B. Kohle<br />

Altholz A1-A4<br />

o<strong>der</strong> A1-A2<br />

Abfälle, … .<br />

Son<strong>der</strong>fall ‘Dichtstromverfahren’<br />

Feuerung<br />

Kessel<br />

16.12. 2009<br />

‚Vorabschei<strong>der</strong>‘<br />

z.B. E-Filter<br />

Additiv<br />

Reaktor<br />

Wasser<br />

Rezirkulation<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Gewebefilter<br />

(140-180°C)<br />

Re<strong>in</strong>gas<br />

zum Kam<strong>in</strong><br />

Reaktionsprodukte<br />

Beson<strong>der</strong>heiten:<br />

- E<strong>in</strong>satz von ‚normalem‘ Weißkalkhydrat (*)<br />

- Sehr hohe Rezi-Raten (x*100 fach) .<br />

- Befeuchtung des Rezikulates / Additives .<br />

- Schadgasspitzen sollen durch hohen<br />

Materialpuffer abgefangen werden .<br />

- Vielzahl verschiedener Verfahren:<br />

z.B: CIRCOCLEAN ® (Lentjes), NID [*: CaO]<br />

(Ahlstom), TURBOSORP ® (vonRoll), …

Neutralisationsreaktionen & theoretischer Additiv-Bedarf<br />

für <strong>Kalk</strong>hydrat (Ca(OH) 2 )<br />

Wichtig: Aff<strong>in</strong>ität zu sauren Schadgasbestandteilen (‚Reaktionsreihenfolge‘):<br />

für Ca(OH) 2 : (SO 3 >) HF > HCl >> SO 2 (>>> CO 2 )<br />

� Breitbandadditiv, Aff<strong>in</strong>ität ‚harmoniert‘mit den verschiedenen<br />

Grenzwerten (für MVA‘s: HF: 1 / HCl: 10 / SO 2 : 50 [mg/Nm³] TMW)<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

E<strong>in</strong>flußfaktoren auf Abscheideleistung / Adsorbens-Bedarf:<br />

• Ausgangskonzentration & gefor<strong>der</strong>ter Abscheidegrad<br />

(‚Trefferwahrsche<strong>in</strong>lichkeit‘)<br />

1000 → 100 mg/Nm³: 90 %, ‚e<strong>in</strong>fach‘ / 10 → 1 mg/Nm³: 90%, ‚schwierig‘<br />

• Reaktionsbed<strong>in</strong>gungen (v.a. Temperatur & Feuchte)<br />

für Ca(OH) 2 : 2 günstige Temperaturbereiche<br />

● 350 –400°C: ‚thermische Aktivierung‘ des Ca(OH) 2 (Elektrofilter-Bereich)<br />

● < 180°C (70 –140°C): Aktivierung über Rauchgas-Feuchte (Gewebefilter-Bereich)<br />

• Verfahrenstechnik (Kontakt Adsorbens / Gasbestandteile)<br />

Verweilzeit, Durchmischung, Reaktor, Filtertyp, ..<br />

• Adsorbens-Eigenschaften<br />

<strong>Kalk</strong>hydrat: Ca(OH) 2 -Gehalt, Korngrößenverteilung, Oberfläche & Porosität<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Produktentwicklung Hochreaktive <strong>Kalk</strong>hydrate:<br />

• Reaktion von Ca(OH) 2 und sauren Schadgaskomponenten:<br />

Säure –Base Reaktion durch Gas –Feststoff Kontakt<br />

Weißkalkhydrat:<br />

=> Feststoff-Oberfläche entscheidend<br />

15 - 18 m²/g; 0,08 cm³/g (1)<br />

d 50 : 6 - 8 µm<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Hochreaktives<br />

<strong>Kalk</strong>hydrat (1):<br />

(Sorbacal ® A)<br />

35 - 38 m²/g; 0,13 cm³/g<br />

d 50 : 2 - 3 µm<br />

Hochreaktives<br />

<strong>Kalk</strong>hydrat (2)<br />

(Sorbacal ® SP)<br />

42 - 45 m²/g; 0,25 cm³/g<br />

d 50 : 6 - 8 µm<br />

(1): spez. Oberfläche/ Porenvolumen

Schematischer Verlauf <strong>der</strong> Abscheidekurve:<br />

(Stöchiometrie: Molares Verhältnis, z.B. [Ca(OH) 2 ] / [SO 2 (Rohgas) ]<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Brennstoffe:<br />

~ 130.000 t/a;<br />

Altholz A1 – A4<br />

Wirbelschicht-<br />

Feuerung<br />

Rohgas<br />

n. B.<br />

Beispiel: Holzheizkraftwerk mit Altholze<strong>in</strong>satz<br />

16.12. 2009<br />

Feuerung<br />

Kessel<br />

Zyklon<br />

Wasser<br />

Sorbacal ® SP<br />

Reaktionsstrecke im<br />

Rauchgaskanal ca. 1,5 Sek.<br />

Quench<br />

Gewebefilter<br />

140-150°C<br />

HOK ®<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Reststoff<br />

Re<strong>in</strong>gas<br />

Sonstige Angaben<br />

- Additivbedarf:<br />

550 t/a Sorbacal ® SP<br />

Re<strong>in</strong>gas (17. BImSchV.)<br />

HCl: < 10 mg/Nm³ tr<br />

SO 2 : < 50 mg/Nm³ tr<br />

PCDD/F: < 0,1 ng/Nm³ tr. TE<br />

H 2 O: ca. 13 - 15 Vol.%<br />

V Gas : Ø 80.000 Nm³/h tr<br />

(ca. 4,2 kg/t Holz)<br />

64 t/a HOK ® über BigBags

Spezifischer Bedarf [kg/t Holz]<br />

14<br />

13<br />

12<br />

11<br />

10<br />

9<br />

8<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

0<br />

Optimierungsmöglichkeiten durch Sorbacal ® SP:<br />

Beispiel: Holzheizkraftwerke / Additiv-Bedarf aus 26 Anlagen<br />

TA-Luft, A1 - A2 Holz 17. BImSchV,<br />

A1 - A4 Holz<br />

Rostfeuerung herk.<br />

<strong>Kalk</strong>hydrat<br />

Max 5,3 2,6 13,3 8,4 6,9 4,4<br />

M<strong>in</strong> 2,7 1,6 5,0 3,3 6,0 3,1<br />

O 3,8 2,3 9,2 4,8 6,5 3,8<br />

16.12. 2009<br />

Rostfeuerung<br />

Sorbacal® SP<br />

Rost feuerung herk.<br />

<strong>Kalk</strong>hydrat<br />

Rostfeuerung<br />

Sorbacal® SP<br />

Betrie bsdaten aus 26 Anlagen (Basis: 2005)<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Wirbelschicht herk.<br />

<strong>Kalk</strong>hydrat<br />

17. BImSchV ,<br />

A1 - A4 Holz<br />

Wirbelschicht<br />

Sorbacal® SP

Abscheidung [%]<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Abscheidekurve: Pr<strong>in</strong>zipielle Verbesserungsmöglichkeiten:<br />

Gestufte Additiv-Zugabe<br />

gefor<strong>der</strong>te Abscheidung (2)<br />

gefor<strong>der</strong>te Abscheidung (1)<br />

16.12. 2009<br />

Abscheidung 2.Stufe<br />

Absc heidek urve ohne<br />

Optim ier ung<br />

Verbrauch (1)<br />

V erbrauch 2.Stufe<br />

Additiv-Verbrauch<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

E<strong>in</strong>sparung<br />

Verb rauch (2) nach Optimierung<br />

2. Stufe<br />

Ve rbrauch (2) ohne Optim ierun g

Abfall<br />

Rostfeuerung<br />

Aufbau e<strong>in</strong>er zweistufigen MKT-Rauchgasre<strong>in</strong>igung:<br />

Feuerung<br />

Kessel<br />

Sonstige Angaben<br />

Additivbedarf:<br />

- Branntkalk (CaO)<br />

- Sorbacal ® SP (Ca(OH) 2 )<br />

16.12. 2009<br />

Elektro-Filter<br />

(optional)<br />

(Ca(OH) 2 )<br />

Sorbacal ® SP<br />

Sprühabsorber<br />

<strong>Kalk</strong>milch +<br />

Zusatzwasser<br />

Reaktor<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

Gewebefilter<br />

140-160°C<br />

Rezirkulation<br />

(optional)<br />

Re<strong>in</strong>gas<br />

- 17. BImSchV .<br />

ÁK / HOK ® separat o<strong>der</strong> <strong>in</strong><br />

Mischung mit Sorbens<br />

Re<strong>in</strong>gas<br />

Reaktionsprodukte

Beispiel:<br />

Abgasre<strong>in</strong>igungsanlagen <strong>der</strong><br />

EON Energy from Waste<br />

(Quelle: Vortrag Buchner;<br />

Berl<strong>in</strong>er Abfallwirtschaftskonferenz<br />

2007)<br />

Entwicklung <strong>der</strong> Rauchgasre<strong>in</strong>igung im MVA-Bereich:<br />

nass<br />

(quasi)<br />

trocken<br />

16.12. 2009<br />

IBN: 1981<br />

IBN: 1975<br />

(Ersatz 1998)<br />

IBN: 1998<br />

IBN: 1998<br />

IBN: 2005<br />

IBN: 2002<br />

(Biomasse-KW)<br />

IBN: 2006<br />

IBN: 2005<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

2-stufiges ‘MKT’-Verfahren

CO 2 –Kohlendioxid:<br />

• Natürliches, ungiftiges, farb- und geruchsloses Gas<br />

• Lebenswichtig für die Zellatmung von Organismen<br />

• Verwendung <strong>in</strong> M<strong>in</strong>eralwasser, als Düngemittel, <strong>in</strong><br />

Feuerlöschern, Schutzgas <strong>in</strong> <strong>der</strong> Schweißtechnik,<br />

• Gefährlich bei unzureichen<strong>der</strong> Luftzufuhr –<br />

Erstickungsgefahr<br />

• Treibhausgas<br />

• Zur Zeit höchste CO 2 -Konzentration <strong>in</strong> <strong>der</strong> Atmosphäre<br />

seit 800.000 Jahren (Auswertung Eisbohrkerne, EPICA)<br />

• 07.12.2009: EPA (Environmental Protection Agency, US-<br />

Umweltbehörde) erklärt CO 2 offiziell für klimaschädlich<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband Ste<strong>in</strong>kohle<br />

(VDI-Sem<strong>in</strong>ar Nov. 2009,<br />

Hamburg)<br />

Energiebed<strong>in</strong>gte CO 2 -Emmissionen <strong>in</strong> <strong>der</strong> Welt *<br />

16.12. 2009<br />

D: 945 Mio t CO 2 , davon 315 Mio t aus Kohlekraftwerken<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong>

Klimaschutzziele: *<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Geplante EU-CO 2 -M<strong>in</strong><strong>der</strong>ung über Emmisionshandel *<br />

ab 2010: jährliche M<strong>in</strong><strong>der</strong>ung um 1,74 %<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

CO 2 -Reduzierung durch CCS-Technologien<br />

CCS: Carbon Capture and Storage<br />

3 Prozess-Schritte:<br />

• CO 2 -Abscheidung & Verflüssigung am Entstehungsort<br />

• CO 2 -Transport<br />

• CO 2 -Speicherung<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

CO 2 -Reduzierung durch CCS-Technologien<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Übersicht: mögliche CO 2 -Abtrennungsverfahren<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

<strong>Kalk</strong>verfahren zur CO 2 -Abtrennung:<br />

Recarbonisieren<br />

(+ CO 2 )<br />

Ca(OH) 2<br />

<strong>Kalk</strong>hydrat<br />

16.12. 2009<br />

Löschen<br />

(+ H 2 O)<br />

CaCO 3<br />

<strong>Kalk</strong>ste<strong>in</strong><br />

CaO<br />

Branntkalk<br />

Brennen<br />

(- CO 2 )<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

> 600°C:<br />

CaO + CO 2 � CaCO 3<br />

Entwicklung des LLCR-Verfahrens<br />

(Lime-Loop-CO 2 -Reduction)

LLCR:<br />

Heat out<br />

Lime Loop CO2 Reduction<br />

Vorteile:<br />

F CO2<br />

Carbonator<br />

Verbrauchter <strong>Kalk</strong> kann <strong>in</strong><br />

<strong>der</strong> <strong>RGR</strong> verwendet werden<br />

Ger<strong>in</strong>ger Wirkunsgrad-<br />

Verlust (Energie nutzbar)<br />

from power Flue plant gas<br />

C02 10 –15 %<br />

LLCR-Verfahren:<br />

16.12. 2009<br />

F CO2 E car b<br />

Used<br />

lime<br />

C0 2 < 5 % C0 2 > 95 % utilization<br />

F CaO x carb<br />

CaO<br />

CaCO 3<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

CO 2<br />

Heat IN<br />

Heat out<br />

> 650°C > 900°C<br />

New lime<br />

Calc<strong>in</strong>er<br />

C + 0 2

CO 2 -Transport<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Anfor<strong>der</strong>ungen an mögliche CO 2 -Speicher<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Bisherige CO 2 -Speichererfahrungen *<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Bisherige CO 2 -Speichererfahrungen *<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

CO 2 -Speicherpotentiale <strong>in</strong> Deutschland *<br />

Zahlenmaterial von <strong>der</strong> Bundesanstalt für Geowissenschaften und Rohstoffe<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

CO 2 -Speicherpotentiale <strong>in</strong> Deutschland *<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Rechtliche Rahmenbed<strong>in</strong>gungen für CCS *<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Rechtliche Rahmenbed<strong>in</strong>gungen für CCS *<br />

16.12. 2009<br />

für <strong>Ruhr</strong>uni <strong>Bochum</strong><br />

* Quelle: Vortrag J. Ilse,<br />

Gesamtverband<br />

Ste<strong>in</strong>kohle (VDI-Sem<strong>in</strong>ar<br />

Nov. 2009, Hamburg)

Dr.-Ing. D. Walter<br />

Vielen Dank für ihre Aufmerksamkeit !<br />

E<strong>in</strong> Un ternehmen <strong>der</strong> Lhoist-Gruppe