Deutscher Stahlbautag - Verlagsgruppe Wiederspahn

Deutscher Stahlbautag - Verlagsgruppe Wiederspahn

Deutscher Stahlbautag - Verlagsgruppe Wiederspahn

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

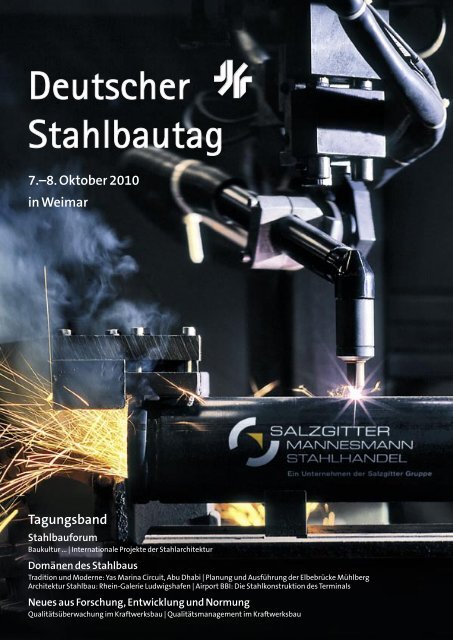

<strong>Deutscher</strong><br />

<strong>Stahlbautag</strong><br />

7.–8. Oktober 2010<br />

in Weimar<br />

Tagungsband<br />

Stahlbauforum<br />

Baukultur ... | Internationale Projekte der Stahlarchitektur<br />

Domänen des Stahlbaus<br />

Tradition und Moderne: Yas Marina Circuit, Abu Dhabi | Planung und Ausführung der Elbebrücke Mühlberg<br />

Architektur Stahlbau: Rhein-Galerie Ludwigshafen | Airport BBI: Die Stahlkonstruktion des Terminals<br />

Neues aus Forschung, Entwicklung und Normung<br />

Qualitätsüberwachung im Kraftwerksbau | Qualitätsmanagement im Kraftwerksbau

BRÜCKENBAU<br />

CONSTRUCTION & ENGINEERING<br />

Mit kompetenten Referenten, ausgewählten Beiträgen<br />

und interessierten Teilnehmern starten wir in das<br />

zweite Jahrzehnt unserer Veranstaltungsreihe<br />

BRÜCKENBAU IST BAUKULTUR<br />

und laden zum<br />

11. Symposium Brückenbau<br />

7. + 8. Februar 2011<br />

Unter www.mixedmedia-konzepts.de bzw.<br />

www.verlagsgruppewiederspahn.de sind<br />

genaue Informationen wie Themenplan,<br />

Referentenverzeichnis, Anmeldemodalitäten<br />

und Teilnehmergebühren in Kürze zu erhalten.<br />

Wir freuen uns auf Sie.<br />

wiederum nach Leipzig in das THE WESTIN ein.<br />

V E R L A G S G R U P P E<br />

W I E D E R S P A H N<br />

mit MixedMedia Konzepts<br />

Biebricher Allee 11 b<br />

65187 Wiesbaden<br />

Tel.: 0611/98 12 920<br />

Fax: 0611/80 12 52<br />

kontakt@verlagsgruppewiederspahn.de<br />

www.verlagsgruppewiederspahn.de<br />

www.mixedmedia-konzepts.de

Inhalt<br />

Stahlbauforum<br />

4 Baukultur ...<br />

Michael Braum<br />

7 Internationale Projekte der Stahlarchitektur<br />

Armin Franke<br />

Domänen des Stahlbaus<br />

11 Tradition und Moderne: Yas Marina Circuit, Abu Dhabi<br />

Dipl.-Ing. Dirk Lehmann<br />

17 Planung und Ausführung der Elbebrücke Mühlberg<br />

Wolfgang Eilzer<br />

24 Architektur Stahlbau: Rhein-Galerie Ludwigshafen<br />

Jochen Bartenbach<br />

28 Airport BBI: Die Stahlkonstruktion des Terminals<br />

Uwe Heiland, Thomas Stihl, Peter Roßmeier<br />

Neues aus Forschung, Entwicklung und Normung<br />

32 Qualitätsüberwachung im Kraftwerksbau<br />

Dipl.-Ing. Jörg Mährlein<br />

36 Qualitätsmanagement im Kraftwerksbau<br />

Peter Schäfer, Alexander Lieber<br />

42 Impressum<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

3

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

1 Über Stahl hinaus<br />

Vor gut 250 Jahren trat der aus Eisenerz gewonnene<br />

Baustoff seinen Siegeszug in der<br />

Geschichte des Bauens an. Seitdem wir mit<br />

Stahl bauen, hilft er uns, größere Konstruktionen<br />

mit weniger Material zu bauen, verkürzt<br />

Bauzeiten und ermöglicht größere Spannweiten.<br />

Bei all diesen quantitativen Betrachtungen<br />

ist noch keine Aussage über Qualitäten<br />

getroffen, die direkt mit unserem Leben zu<br />

tun hätten. Orte, an denen wir uns wohlfühlen,<br />

zeichnen sich aber durch ein komplexeres<br />

Austarieren unterschiedlichster Bedingungen<br />

und Möglichkeiten aus. Insofern ist die Materialität<br />

im Mobile der Baukultur nur einer von<br />

unterschiedlichen Parametern.<br />

Prof. Dipl.-Ing. Michael Braum,<br />

Vorstandsvorsitzender,<br />

Bundesstiftung Baukultur<br />

4<br />

Stahlbauforum<br />

Baukultur...<br />

Vielleicht erscheint es töricht, anlässlich des<br />

Deutschen <strong>Stahlbautag</strong>es und der Verleihung<br />

des Deutschen Stahlbaupreises die Materialfrage<br />

beiseitezuschieben, aber es liegt mir<br />

am Herzen, Sie für die gemeinsame Lobbyarbeit<br />

für Baukultur zu gewinnen. Natürlich<br />

freue ich mich über den Preis des Deutschen<br />

Stahlbaues, den Architekturpreis Beton, den<br />

Deutschen Holzbaupreis und andere Preise,<br />

aber dabei sollten wir nicht vergessen, dass<br />

es zuallererst eine Nachfrage nach Qualität<br />

auch in unseren alltäglichen Bauaufgaben zu<br />

wecken gilt. Nur dann können alle Baustoffhersteller<br />

und -branchen sicher sein, dass sie<br />

zukunftsfähig bleiben.<br />

Denn eines muss klar sein: Die Materialität<br />

eines Bauwerks sollte nie von vornherein bestimmt<br />

sein. Sie kann sich allein aus dem Ort,<br />

den räumlichen bzw. konstruktiven Lösungs-<br />

Bild 2: Monbijoubrücke, Berlin<br />

© Carl Zillich<br />

Bild 1: Black Peacock<br />

© Corbis<br />

ansätzen und ästhetischen Vorstellungen<br />

entwickeln. Die viel beschworene Nachhaltigkeit<br />

ist für mich ein Resultat aus eben diesem<br />

Austarieren gestalterischer Ambitionen,<br />

das selbstverständlich auch die Nutzerbedürfnisse<br />

und wirtschaftliche Erwägungen<br />

einschließt.<br />

Damit möchte ich auch betonen, dass wir uns<br />

– heute mehr denn je – in den Debatten: »In<br />

welchem Stile wollen wir bauen?«, der Frage<br />

»Wie wollen wir leben?« stellen müssen. Und<br />

zwar nicht, um die Gestaltungskompetenz an<br />

die Bevölkerung abzutreten, aber um ihr Bedürfnis<br />

nach Identitätsstiftung durch Baukultur<br />

ernst zu nehmen. Es kann nicht sein, dass<br />

wir das Feld der Flut von Rekonstruktionen<br />

überlassen, gleichzeitig die Baudenkmäler<br />

– auch der Nachkriegsmoderne – abreißen<br />

oder verkommen lassen.

Bild 3: Portikus, Frankfurt am Main<br />

© Christoph Lison<br />

Diesen komplexen Bedürfnissen helfen wir<br />

nicht weiter, indem wir proklamieren, dass<br />

Architektur aus Stahl und Glas die zeitgenössische<br />

Wahrheit sei, so wie auch die<br />

Neuinterpretation alter Typologien kein Tabu<br />

sein sollte. Vielmehr sollten wir wieder mehr<br />

in eine Ideenkonkurrenz eintreten, bei der<br />

es durchaus visionär zugehen sollte, wie bei<br />

einem Einfamilienhaus von Meixner Schlüter<br />

Wendt. Oder anspruchsvoll, aber ökonomisch,<br />

wie bei der gleichen Bauaufgabe, hier entworfen<br />

von Julia Bergmann. Beide Projekte<br />

bauen übrigens aus ganz unterschiedlichen<br />

Entwurfsansätzen auf Stahl als grundlegenden<br />

Baustoff.<br />

Bild 6: Olympiastadion München<br />

© Olympiapark München GmbH<br />

Bild 4: Wohnhaus F, Kronberg<br />

© Meixner Schlüter Wendt Architekten<br />

Stahlbauforum<br />

Tatsächlich ist der Baustoff Stahl eher bei<br />

unkonventionellen oder nicht alltäglichen<br />

Bauvorhaben anzutreffen, wie die Geschichte<br />

zeigt. Umso zeichenhafter gelang es Günther<br />

Behnisch und Frei Otto, zur Olympiade 1972<br />

ein Zeichen zu setzen, bei dem ein moderner<br />

Baustoff Möglichkeiten eröffnete, anstatt<br />

Bedingungen zu stellen. Aber auch eine sich<br />

gegenüber einem denkmalwürdigen Stadion<br />

zurücknehmende Gestaltung, am Berliner<br />

Olympiastadion von gmp (mit Schlaich Bergermann<br />

und Partner) als kontrastierendes<br />

Moment, kann die richtige Antwort für die<br />

Überdachung der Massen sein.<br />

Bild 7: Olympiastadion Berlin<br />

© gmp/Marcus Bredt<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

5<br />

Bild 5: Einfamilienhaus, Potsdam<br />

© Thorsten Klapsch<br />

2 Maß halten<br />

Im Sinne der Baukultur gilt es, maßzuhalten<br />

und sich immer wieder neu zu fragen, welchen<br />

Beitrag die Veränderung der gebauten<br />

Umwelt zu derselben zu leisten vermag. So ist<br />

eben der Vorplatz des Seagram Building von<br />

Mies van der Rohe die eigentliche Revolution<br />

im durchökonomisierten Manhattan, obwohl<br />

das Gebäude selbst durch Kupfer- bzw.<br />

Bronze-Einfärbung der sichtbaren Stahl- und<br />

Glaskonstruktion eine ebenso einzigartige<br />

Objekthaftigkeit hervorbringt.<br />

Die Suche nach Identifikation bleibt die entscheidende<br />

Herausforderung. Gerade bei der<br />

Planung unserer Infrastruktur wird eine ortsspezifische<br />

Gestaltung nicht nur von Richtli-

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Bild 8: Seagram Building, New York<br />

© Norton/Wikipedia<br />

Bild 10: Humboldthafenbrücke, Berlin<br />

© schlaich bergermann und partner<br />

6<br />

Stahlbauforum<br />

nien erschwert. Auch bestimmte »Schulen«<br />

und »Lobbys« helfen dabei, Masse statt Klasse<br />

durch unsere Städte rauschen zu lassen. Da<br />

muss die Brücke am Berliner Hauptbahnhof<br />

von Jörg Schlaich als Positivbeispiel herhalten,<br />

weil sie eben nicht nur Beton als Baustoff<br />

kennt.<br />

Die größte Herausforderung bleibt der frühzeitige<br />

und ehrliche Dialog der unterschiedlichen<br />

beteiligten Disziplinen, um mit Lösungen<br />

unsere Lebenswelten zu bereichern,<br />

die eben nicht dem Katalog entspringen,<br />

sondern gleichwertige, aber auch mal andere<br />

Entwurfsideen ermöglichen. Dass dabei Tragwerksplaner<br />

und Architekt nicht alleine zum<br />

Ziel gelangen, zeigt deutlich die gleich nebenan<br />

stehende Brücke von Santiago Calatrava,<br />

wo offensichtlich erst nach dem Entwurf der<br />

Anprallschutz in »deutscher Gründlichkeit«<br />

ergänzt wurde und dadurch die elegante<br />

Leichtigkeit des Brückentragwerks kaum<br />

mehr zur Geltung kommt.<br />

Bild 11: Kronprinzenbrücke, Berlin<br />

© Carl Zillich<br />

Interdisziplinäre Zusammenarbeit ist wieder<br />

auf die Tagesordnung aller Beteiligten zu setzen.<br />

Nur wenn frühzeitig unterschiedlichste<br />

Kompetenzen zusammengeführt werden,<br />

können wir in unserer komplexen Planungswelt<br />

ein austariertes Mobile der Baukultur erreichen,<br />

als dessen Resultat schöne Bauten zu<br />

bewundern sind. Umso angemessener ist das<br />

Paar der diesjährigen Preisträger, die beide<br />

auf konträre Weise elegant sind. Beide schaf-<br />

fen neue Identität, die Landmarke mit einem<br />

konsequent verschwenderischen Einsatz von<br />

Stahl, das Stadion mit einem konsequent<br />

sparsamen Einsatz desselben Baustoffs. Diese<br />

Spanne zeigt auf, was Baukultur jenseits aller<br />

Prozess- und Streitkultur vor allem bedeutet:<br />

Bild 9: Landmarke Lausitzer Seenland<br />

© Carl Zillich<br />

die Bauaufgabe und den Kontext jenseits der<br />

Materialfrage als Gestaltungsaufgabe selbstständig<br />

zu interpretieren.

1 Fassadenentwürfe<br />

optimieren und baubar machen<br />

Mit Stahl und Glas werden selbst komplexe<br />

Geometrien baubar. International renommierte<br />

Architekten setzen Stahl beispielsweise<br />

für freie und filigrane Formen ein. So<br />

hat Wolf D. Prix vom Wiener Architekturbüro<br />

Coop Himmelb(l)au Gebäude in Form einer<br />

Wolke wie beim Dach der BMW-Welt in<br />

München oder beim Musée des Confluences<br />

in Lyon gestaltet. Oder der japanische Prizker-<br />

Preisträger Fumihiko Maki das Ismaili Center<br />

in Ottawa in Form eines Kristalls. Aufgrund<br />

seiner guten statischen Eigenschaften bietet<br />

sich der klassische Werkstoff Stahl für solche<br />

modernen Bauformen an.<br />

Dr. Armin Franke,<br />

Geschäftsführer,<br />

Gartner Steel and Glass GmbH<br />

Diese neue Stahlarchitektur eröffnet Stahl-<br />

und Fassadenbauern Chancen. Gleichzeitig<br />

muss der Fassadenbauer aber auch eine<br />

neue Rolle übernehmen, da bei komplexen<br />

Bauprojekten, die noch vor wenigen Jahren<br />

als unbaubar galten, die Fassadenbauer als<br />

Berater des Architekten gefordert werden. Sie<br />

müssen Fassadenentwürfe des Architekten<br />

detaillieren, optimieren und damit letztlich<br />

baubar machen. Das setzt voraus, dass der<br />

Fassadenbauer sich frühzeitig und intensiv<br />

mit den Ideen des Architekten auseinandersetzt.<br />

Stahlbauforum<br />

Internationale Projekte der Stahlarchitektur<br />

Im folgenden Beitrag werden internationale<br />

Projekte der Stahlarchitektur aus Sicht des<br />

Fassadenbauers beschrieben. Wie verändern<br />

sich das Verhältnis und die Kommunikation<br />

zwischen Architekt und Fassadenbauer? Und<br />

wie kann der Fassadenbauer architektonische<br />

Entwürfe in der Geometrie, bei den Materialien<br />

und bei den Kosten optimieren? Am Beispiel<br />

von vier aktuellen Bauprojekten, die eine<br />

Fassade von Gartner Steel and Glass erhalten,<br />

werden die architektonische Idee und ihre<br />

Optimierung bei der Fassade skizziert.<br />

2 Anbieter im<br />

architektonischen Stahlbau<br />

Im architektonischen Stahlbau hat sich<br />

Gartner Steel and Glass – Architectural<br />

Structures zu einem der führenden Anbieter<br />

entwickelt. Das Würzburger Unternehmen<br />

baute beispielsweise die Stahlfassade für die<br />

BMW-Welt München und das Flughafengebäude<br />

für den neuen Superjumbo A 380 in<br />

Dubai. Gartner Steel and Glass gehört zum<br />

italienischen Baukonzern Permasteelisa, dem<br />

weltweit führenden Unternehmen im Bereich<br />

der architektonischen Gebäudehüllen mit<br />

5.500 Mitarbeitern und einem Umsatz von<br />

mehr als einer Milliarde Euro. In Deutschland<br />

wird der Konzern durch die Gartner-Gruppe<br />

repräsentiert.<br />

3 Fassadenbauer<br />

als Berater des Architekten<br />

Anspruchsvolle Architekten wollen etwas<br />

Neues, noch nicht Dagewesenes bauen. Beim<br />

Musée des Confluences skizzierte Wolf D. Prix<br />

von Coop Himmelb(l)au zunächst ein Strichmuster.<br />

Aber dieses Muster ist letztlich der<br />

Bauplan für das im Bau befindliche Science-<br />

Museum in Lyon. Es kombiniert zwei architektonische<br />

Körper, einen Kristall als Eingangshalle<br />

mit einer Wolke, was auf das Wissen der<br />

Zukunft weist. Landschaften aus Rampen und<br />

Ebenen sollen die Grenze zwischen innen und<br />

außen auflösen. Die verschachtelte und filigrane<br />

Form ist eine besondere technische Herausforderung<br />

für den Fassadenbau. Mit Stahl<br />

und Glas müssen einzelne Fassadenelemente<br />

so gestaltet werden, dass sie diese freie Form<br />

abbilden und gleichzeitig die notwendigen<br />

Anforderungen an Statik, Dichtigkeit, Wärme-<br />

und Sonnenschutz erfüllen.<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Toparchitekten lassen sich gerne in der Entwurfsphase<br />

von erfahrenen Fassadenbauern<br />

beraten. So können sie frühzeitig auf das<br />

Know-how und das Wissen über neue Materialien,<br />

die Konstruktion und Statik zurückgreifen.<br />

Die Ingenieure und Experten des Fassadenbauers<br />

sind damit bereits in einer frühen<br />

Entwurfsphase gefordert und müssen sich<br />

in interdisziplinären und internationalen<br />

Expertenteams bewähren. So können grundlegende<br />

Fragen schnell und unbürokratisch<br />

entschieden werden. Die Grundfragen lauten<br />

immer: Was ist machbar, mit welchem Ergebnis<br />

und zu welchen Kosten? Statt eines<br />

ausführenden Gewerks wird der Fassadenbau<br />

damit zu einem Partner am Bau, der sich in<br />

die Ideen des Architekten hineindenken und<br />

seine Vorstellungen genau verstehen muss.<br />

Mit der frühen Einbindung gewinnt der Fassadenbauer<br />

auch einen Vorsprung für die<br />

spätere Ausschreibung und Auftragsbearbeitung.<br />

Und mit einer kompetenten Beratung<br />

wächst das Vertrauen zwischen den am Bau<br />

Beteiligten.<br />

7

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Bild 1: Grand Canal Theatre in Dublin<br />

© Ros Kavanagh<br />

4 Grand Canal Theatre in Dublin<br />

Für das neu bebaute Hafenviertel von Dublin<br />

hat der amerikanische Architekt Daniel<br />

Libeskind ein Theater mit über 2.100 Sitzplätzen<br />

entworfen. An der Mündung des Grand<br />

Canal hat er mit dem Grand Canal Theatre<br />

die Hauptfassade einer neuen öffentlichen<br />

Piazza errichtet. Sein architektonisches Konzept<br />

orientiert sich an einem Theater mit<br />

verschiedenen Bühnen und Vorhängen. Das<br />

Theater selbst ähnelt einem scharfkantigen<br />

und glitzernden Kristall und ist als eigene<br />

Bühne konzipiert, ebenso wie der öffentliche<br />

Raum vor dem Theater und die verschiedenen<br />

Ebenen der Theaterlobby oberhalb der Piazza.<br />

Die Piazza wird damit Teil des Theaters und zu<br />

einem spektakulären Treffpunkt. Den Eingang<br />

zum Theater entwarf Libeskind in Form eines<br />

Theatervorhangs aus Stahl und Glas. Zwei<br />

sich überlappende Stahl-Glas-Fassaden sollen<br />

Besuchern den Eindruck vermitteln, durch<br />

einen Theatervorhang das neue Wahrzeichen<br />

der irischen Hauptstadt zu betreten.<br />

Ingesamt fertigte Gartner Steel Stahl-Glas-<br />

Fassaden mit einer Glasfläche von 1.500 m²<br />

sowie eine Dach- und Fassadenkonstruktion<br />

mit einer 4.000 m² großen Edelstahlverkleidung.<br />

Besonders die geknickten Dach- und<br />

Fassadenflächen von Libeskind stellten<br />

außergewöhnliche Herausforderungen an<br />

die Stahlkonstruktion. Die Eingangsfassade<br />

besteht beispielsweise aus einer 24,25 m<br />

hohen Struktur mit einer freien Spannweite<br />

von 25 m und einer lichten Breite von 48 m.<br />

Normalerweise hätte diese Konstruktion<br />

am Stück gefertigt und auf der Baustelle<br />

geschweißt werden müssen, da der Architekt<br />

keine sichtbaren Schrauben wollte. Gartner<br />

hat stattdessen eine elementierte Bauweise<br />

mit unsichtbaren Schraubverbindungen<br />

vorgeschlagen. So konnte die Vorstellung des<br />

Architekten einfacher umgesetzt werden.<br />

8<br />

Stahlbauforum<br />

Bild 2: Grand Canal Theatre in Dublin<br />

© Ros Kavanagh<br />

Libeskind wollte auch den Eindruck erzeugen,<br />

dass das Glas 25 m vom Boden bis zum Dach<br />

läuft. Besucher sollen entlang der Verglasung<br />

in den Himmel sehen, ohne durch Kanten<br />

gestört zu werden. An der sekundären Glasstruktur<br />

sind deshalb keine Riegel sichtbar.<br />

Gartner hat dafür spezielle Glaslager entwickelt,<br />

die auf den Pfosten befestigt sind. Sie<br />

verschwinden in der Glasfuge und müssen<br />

neben dem Eigengewicht auch das Glas halten.<br />

Bisher war das nur bei Fassaden bis zu einer<br />

Höhe von 9 m möglich. Allein das Gewicht<br />

eines Glases beträgt 340 kg.<br />

Eine weitere Herausforderung waren Profile<br />

mit einer Größe von 500 mm × 500 mm – üblich<br />

sind bis zu 100 mm × 100 mm. Vier solcher<br />

Profile laufen bei der Konstruktion baumartig<br />

zusammen. Um die geforderte Präzision zu<br />

erreichen, wurden die Profile im Gartner-<br />

Werk in Gundelfingen zusammengeschweißt<br />

und zur Probe aufgebaut. So konnte das Ziel<br />

der Null-Toleranz erreicht werden. Denn die<br />

geknickten Flächen, die aufeinanderstoßen,<br />

mussten ohne Ausgleichsmöglichkeit gefertigt<br />

werden. Auf der Oberfläche des Edelstahls<br />

wollte Libeskind besondere Lichtspiele<br />

erzeugen. Auf Vorschlag von Gartner wurde<br />

deshalb die Oberfläche des Edelstahls unter<br />

Öl geschliffen. Nachträglich lässt sie sich nicht<br />

mehr bearbeiten.<br />

Bild 3: SC Johnson in Racine<br />

© Pete Selkowe/racinepost.com<br />

5 SC Johnson Honor Fortaleza Hall<br />

Der Firmensitz von SC Johnson im amerikanischen<br />

Bundesstaat Wisconsin wurde um eine<br />

Ausstellungshalle für ein Explorationsflugzeug,<br />

ein Atrium mit einer Cafeteria und anderen<br />

Sozialeinrichtungen für die Mitarbeiter<br />

sowie ein Gemeinschaftsgebäude erweitert.<br />

Sir Norman Foster entwarf dafür die Fortaleza<br />

Hall in Form einer gläsernen Ellipse mit einem<br />

Skylight sowie ein gläsernes Atrium. Die elliptisch<br />

geformte Fortaleza Hall ist vollkommen<br />

transparent, um eine 360-Grad-Sicht auf das<br />

Bild 4: SC Johnson in Racine<br />

© Pete Selkowe/racinepost.com

historische Sikorsky-Flugzeug zu ermöglichen,<br />

das unter dem zentralen Okulus-Skylight<br />

schwebt. So wirkt das Flugzeug mit einer<br />

Spannweite von 22 m, als ob es sich im Flug<br />

befände. Im Kontrast zu den benachbarten<br />

Gebäuden von Frank Lloyd Wright, die eher<br />

solide wirken, erscheint die neue Ausstellungshalle<br />

leicht und offen.<br />

Sir Norman Foster wollte eine maximal mögliche<br />

Transparenz erreichen. Es sollten so wenig<br />

Stahl und so große Scheiben wie möglich<br />

verwendet werden. Für diese spezifischen<br />

Anforderungen hat Gartner Steel in einem<br />

Design-Assist-Vertrag intelligente technische<br />

Lösungen entwickelt, die sich allerdings<br />

erheblich auf den Rohbau auswirkten, um<br />

die hohen Lasten in den Beton einleiten zu<br />

können. Gartner Steel entwickelte beispielsweise<br />

zehn schlanke Stahlstützen. Diese<br />

außenliegenden unverkleideten Stützen<br />

erfüllen höchste Ansprüche und tragen das<br />

sichtverkleidete ovale Dachtragwerk, das aus<br />

Stahlfachwerkträgern besteht. In der Mitte<br />

des elliptischen Tragwerks befindet sich das<br />

151 m² große Okulus-Skylight.<br />

Foster wollte die Fassaden auch nicht horizontal<br />

an die Stützen anbinden. Gartner<br />

Steel hat die eingesetzten Zugstäbe, die an<br />

der Dachstruktur abgehängt sind, deshalb<br />

mit einer extrem hohen vertikalen Vorspannung<br />

versehen. Diese Zugstäbe aus Edelstahl<br />

mit der Festigkeitsklasse 1030 haben einen<br />

Durchmesser von 52 mm – normal wäre die<br />

Festigkeitsklasse 460. Die vertikalen, mit 50 t<br />

vorgespannten Zugstäbe bilden die einzigen<br />

vertikalen Tragelemente.<br />

Foster bestand ebenfalls auf maximalen<br />

Scheibengrößen. Gartner Steel hat deshalb<br />

6 m breite und 2,20 m hohe zylindrisch gekrümmte<br />

Verbundsicherheitsscheiben gewählt,<br />

die mit einer Silikonverklebung an der<br />

Tragstruktur befestigt werden. Die horizontale<br />

Tragstruktur wird aus liegenden T-förmigen<br />

Stahlträgern gebildet, die mit den bereits<br />

genannten Zugstäben von der Dachkonstruktion<br />

abgehängt werden. Die Scheiben<br />

übernehmen auch tragende Funktionen und<br />

steifen die Konstruktion aus.<br />

Nach Lösung der genannten technischen<br />

Probleme im Design Assist wurde Gartner<br />

Steel auch mit der Produktion und Abwicklung<br />

beauftragt. Insgesamt fertigte Gartner<br />

Steel Fassadenflächen mit einer Größe von<br />

1.250 m², 500 t T-Profile und 5 t Edelstahlzugstäbe<br />

sowie 250 t Stahl für Dach und Stützen.<br />

Stahlbauforum<br />

Bild 5: Canadian Museum of Human Rights in Winnipeg<br />

© Antoine Predock<br />

6 Canadian Museum of Human Rights<br />

Beim Canadian Museum of Human Rights in<br />

Winnipeg hat sich der amerikanische Architekt<br />

Antoine Predock von Wolken, Steinen<br />

und Eisbergen inspirieren lassen. Das nationale<br />

Museum für Menschenrechte entsteht<br />

an einem historisch bedeutsamen Ort am<br />

Zusammenfluss des Assiniboine und Red<br />

River. Seine Architektur soll das Verbindende<br />

der Menschheit ausdrücken. Besucher gelangen<br />

zunächst unter die Erde und dann über<br />

verschiedene Rampen und Flächen zu einem<br />

Tower of Hope, der als Spitze eines Eisbergs<br />

rund 100 m über das Gelände ragt und einen<br />

grandiosen Ausblick bietet.<br />

Der Hauptteil des Gebäudes besteht aus fünf<br />

Gebäudeflügeln. Predock hatte für diese Freiformfläche<br />

in Form einer Wolke zunächst individuell<br />

gebogene Glasscheiben und zueinander<br />

verdrehte Vierendeelträger vorgesehen.<br />

Äußere Befestigungen sollten nicht sichtbar<br />

sein. Deshalb sollten die Glasauflager und<br />

Glasbefestigungen verdeckt in der Silikonfuge<br />

liegen. Gartner Steel erhielt zuerst einen<br />

Design-Assist-Vertrag, um die Konstruktion<br />

zu optimieren und an das Budget des Kunden<br />

anzupassen. In Zusammenarbeit mit dem Architekten<br />

wurde dann die Geometrie der Wolke<br />

optimiert, ohne das Erscheinungsbild zu<br />

verändern. So entwickelte Gartner Steel eine<br />

Lösung mit flachen Scheiben ohne Biegung<br />

und mit geraden Vierendeelträgern.<br />

Die Scheiben konnten von außen unsichtbar<br />

befestigt werden. Auch die bauphysikalischen<br />

Anforderungen konnten in einem Großversuch<br />

bestätigt werden. Denn auch bei extremer<br />

Kälte in den Wintermonaten bis zu -38°C<br />

muss die Fassade kondensatfrei sein.<br />

Neben dem Turm sollte auch die Wolke<br />

schindelartig verglast werden. Im Rahmen<br />

des Design Assist konnte Gartner Steel eine<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Bild 6: Canadian Museum of Human Rights<br />

© Antoine Predock<br />

Lösung präsentieren, bei der der erhebliche<br />

Einfluss der Windlasten berücksichtigt wurde.<br />

In einem spezifischen statischen Modell hat<br />

Gartner deshalb iterativ die maximale Scheibengröße<br />

in Abhängigkeit von der Windlast<br />

ermittelt.<br />

Aus dem Hauptgebäude in Form der Wolke<br />

ragt der Tower of Hope heraus. Charakteristisch<br />

ist die Verglasung aus sich überlappenden<br />

Teilflächen, um den Eindruck von Schindeln<br />

zu erzeugen. Beim Turm konnte Gartner<br />

die Geometrie und die Anschlüsse optimieren.<br />

So wurden Schnittstellen zwischen der<br />

Primär- und Sekundärkonstruktion reduziert.<br />

Am Ende des Design Assist konnten sowohl<br />

die Budgetvorgaben des Kunden als auch die<br />

Forderungen und Vorstellungen des Architekten<br />

zu Form und Funktion erfüllt werden.<br />

Im Juli 2009 wurde Gartner Steel schließlich<br />

mit der Planung, Lieferung und Montage der<br />

Gebäudehülle beauftragt.<br />

9

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

7 Musée des Confluences in Lyon<br />

Im ehemaligen Industriegebiet von Lyon wird<br />

am Zusammenfluss von Rhône und Saône<br />

zurzeit ein neues Science-Center errichtet, das<br />

sich mit Zukunftsfragen der Technik, Biologie<br />

und Ethik beschäftigt. Diese Themen sollen<br />

nach den Vorstellungen der Wiener Architekten<br />

von Coop Himmelb(l)au in einer Wolke<br />

des Wissens, einem »weichen Raum aus verborgenen<br />

Strömen und unzähligen Übergängen«,<br />

präsentiert werden. Besucher betreten<br />

diese Museumswolke über einen Baukörper<br />

in Form eines Kristalls, der als urbanes Forum<br />

und Eingangshalle dient. Während die klaren<br />

Formen des Kristalls die gegenwärtige Welt<br />

symbolisieren sollen, steht die Bauform der<br />

veränderbaren Wolke für die Zukunft.<br />

Sowohl die Gebäudehülle in Form eines<br />

Kristalls als auch die Wolke stellen den Fassadenbau<br />

vor schwierige Aufgaben. Die Hülle<br />

aus Stahl und Glas muss auch höchste Anforderungen<br />

an Statik, Dichtigkeit, Wärme- und<br />

Sonnenschutz erfüllen. Der anspruchsvollste<br />

Bauteil ist dabei der Kristall aus 32 unterschiedlich<br />

geneigten Teilflächen.<br />

Bild 7: Musée des Confluences in Lyon<br />

© Isochrom.com<br />

31 dieser sogenannten Facetten sind komplexe<br />

Glasflächen, die mit einer Sekundärstruktur<br />

gehalten und vor die Primärstruktur aus<br />

schwerem Stahlbau gehängt werden. Gartner<br />

Steel hat diese geschweißte Struktur optimiert<br />

und die Schraubstöße mit Kopfplatten<br />

verdeckt. Auch musste der Fassadenbau komplexe<br />

geometrische Anforderungen an den<br />

Primärstahl lösen.<br />

Die 32. Facette, der sogenannte Puits de Gravité,<br />

ist das architektonische Highlight des<br />

Projekts. Wie ein 30 m hoher Trichter erstreckt<br />

sich diese Freiformstruktur vom Dach bis zum<br />

Boden. Sie besteht teilweise aus zweifach<br />

sphärisch gebogenen Glasscheiben, die im<br />

10<br />

Stahlbauforum<br />

unteren Bereich lediglich über eine Silikonverklebung<br />

gehalten werden. Um im Winter<br />

Schneeansammlungen im Trichter schneller<br />

abzutauen, hat Gartner einen Zwischendeckel<br />

aus beheiztem Glas entwickelt. Für die<br />

Primär- und Sekundärstruktur des Kristalls<br />

verbaut Gartner 500 t Stahl. Seine Glasfläche<br />

inklusive gebogenem und beheiztem Glas<br />

umfasst 3.500 m². Außerdem fertigt Gartner<br />

700 m² Sonnenschutz sowie Sonderentwicklungen<br />

für Lüftungs- und RWA-Flügel von<br />

rund 300 m².<br />

Für den mit Edelstahl verkleideten Bauteil<br />

Wolke wird Gartner Steel elf verglaste Teilflächen<br />

fertigen. Diese Verrières bestehen aus<br />

Isolierglaseinheiten, die von einer Stahlstruktur<br />

gehalten werden und für die besondere<br />

akustische Anforderungen gelten.<br />

Bild 8:Musée des Confluences in Lyon<br />

© Coop Himmelb(l)au<br />

8 Fazit<br />

Die Entwicklung und Umsetzung komplexer<br />

Freiformstrukturen stellen Architekten vor<br />

vielfältige Herausforderungen. Erfahrene<br />

Fassadenbauer können dabei helfen, diese<br />

Strukturen baubar zu machen. Sie können die<br />

Komplexität reduzieren, einfachere und sichere<br />

Lösungen finden und vor allem die Kosten<br />

verringern. Diese Erfahrungen hat Gartner<br />

Steel auch mit anderen renommierten Architekten<br />

wie Frank O’Gehry, Renzo Piano, Zaha<br />

Hadid oder Herzog & de Meuron gemacht.<br />

Eine gute Möglichkeit ist der im Ausland übliche<br />

Design-Assist-Vertrag, um architektonische<br />

Entwürfe noch vor der Auftragsvergabe<br />

zu optimieren. In dieser frühen Phase eines<br />

Projekts können in intensiver Diskussion und<br />

Zusammenarbeit mit den Architekten und<br />

Planungsingenieuren neue Lösungen für die<br />

Ideen der Architekten entwickelt werden. So<br />

wachsen die Ingenieure und Experten des<br />

Fassadenbauers zunehmend in die Rolle eines<br />

Partners und Beraters. Unsere Firmenphilosophie<br />

lautet deshalb: »We realize your visions<br />

in steel and glass.«

1 Einleitung<br />

Wo sonst auf der Welt treffen Tradition und<br />

Moderne so aufeinander wie in den Vereinigten<br />

Arabischen Emiraten. Auch nur dort<br />

ist es möglich, ein Bauvorhaben wie das Yas-<br />

Island-Marina-Projekt auszuführen. Und das<br />

in einem Landstrich, der vor 40 Jahren noch<br />

überwiegend Wüstensand, geringe Mengen<br />

Wasser und nach europäischen Vorstellungen<br />

nur spärliche Lebensqualität zeigte.<br />

Dass seit November 2009 die schnellsten<br />

Rennautos dort Runde um Runde ans Limit<br />

für Mensch und Material gehen, verdanken<br />

die Vereinigten Arabischen Emirate den Einnahmen<br />

aus umfangreichen Öl- und Gasvorkommen.<br />

Dipl.-Ing. Dipl.-Wirt.-Ing.<br />

Dirk Lehmann,<br />

Claus Queck GmbH<br />

Bild 2: Erster Entwurf<br />

© Claus Queck GmbH<br />

Domänen des Stahlbaus<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Tradition und Moderne: Yas Marina Circuit , Abu Dhabi<br />

Bild 1: Übersicht<br />

© Claus Queck GmbH<br />

²<br />

W<br />

Diese Einnahmen nutzten die Emirate in<br />

unterschiedlichster Weise, um ihre Einkommens-,<br />

Lebens- und Entwicklungsbedingungen<br />

zu verbessern. Das fortschrittliche Emirat<br />

Abu Dhabi setzt hierbei auf gehobenen Shopping-,<br />

Event- und Kunsttourismus in einem<br />

angemessenen Umfeld.<br />

Im Auftrag des derzeitigen Herrschers Scheich<br />

Chalifa bin Zayid Al Nahyan wurde die Aldar<br />

Projektentwicklungsgesellschaft beauftragt,<br />

die Insel Yas Island vor Abu Dhabi mit Hotels,<br />

Shopping Malls, Event World Center, Marina<br />

und einer Rennstrecke für den Formel-1-Zirkus<br />

zu planen und zu bebauen. Die Baukosten<br />

wurden vorerst mit ca. 40.000.000.000 US-$<br />

veranschlagt.<br />

²<br />

Für die Formel-1-Rennstrecke wurde das im<br />

Renngeschehen bekannte Aachener Architekturbüro<br />

Tilke Ingenieure ausgewählt, die<br />

komplette Strecke mit Marina und Rennhotel<br />

zu planen und baubegleitend zu überwachen.<br />

Für den Bau der Strecke, Tribünen und Marina<br />

wurde die Fa. Cebarco aus Bahrain beauftragt.<br />

Im Mai 2007 wurden die ersten Entwürfe<br />

für vier Tribünen (Grandstand Main, -West,<br />

-North und -Dragster) sowie diverse Werkstätten,<br />

Küchen-, Verwaltungs-, Sanitär- und<br />

Eingangsgebäuden vorgestellt.<br />

Diese Entwürfe bildeten die Basis für unser<br />

erstes Angebot und sahen folgende Tribünenkonstruktion<br />

vor: Tribünendächer aus Fachwerkträgern<br />

(polygonal gebogen) mit rückwärtigen<br />

Zugstreben und einer Außenhülle<br />

aus Stehfalz-Alu-Blechen. Die Stehfalzbleche<br />

bildeten die Dach- wie auch Deckenschale.<br />

Durch den geschlossenen Baukörper war es<br />

daher möglich, ca. 40.000 Tribünenplätze klimatisiert<br />

auszuführen.<br />

Noch im Mai wurde das erste Angebot für die<br />

angefragte Leistung eingereicht. Ende Juni<br />

2007 gab es außer jeder Menge Wüstensand<br />

und vereinzelt herumstehenden Baumaschinen<br />

noch keinerlei bauliche Aktivitäten. Im<br />

August 2007 äußerte die Verwaltung Abu<br />

Dhabis erste Bedenken, dass der für die Ausführung<br />

vorgesehene Entwurf die typischen<br />

Einflüsse des Landes nicht berücksichtige. Als<br />

typische Merkmale für das Emirat Abu Dhabi<br />

wurden Wüste, Nomadenzelte und die Perlenfischerei<br />

genannt.<br />

Basierend auf diesen Merkmalen entwarf das<br />

Architekturbüro Tilke innerhalb kürzester Zeit<br />

11<br />

W<br />

²<br />

²

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

einen neuen Masterplan. Es wurden typische<br />

Zeltdächer in sandfarbenen Tönen auf eine<br />

Unterkonstruktion aus Rohren geplant. Der<br />

Bezug zur Perlenfischerei sollte sich in der Architektur<br />

der Königsloge in Form einer Perle,<br />

die über allem thront, wiederfinden. Dieser<br />

Entwurf wurde jedoch später verworfen.<br />

Durch die neue Planung mit offenen Zeltdächern<br />

war es nicht mehr möglich, alle Sitzplätze<br />

zu klimatisieren. Von dieser Vorgabe hatte<br />

man mittlerweile aufgrund der in den Sommermonaten<br />

herrschenden Temperaturen bis<br />

50 °C aus wirtschaftlichen und ökologischen<br />

Gründen bereits Abstand genommen.<br />

Es erfolgte eine neue Ausschreibung, und<br />

weltweit wurden Stahlbauunternehmen aufgefordert<br />

für diese Konstruktion ein Angebot<br />

zu erstellen.<br />

Mittlerweile waren jedoch auf Basis der ersten<br />

Planung die Fundamentierungsarbeiten<br />

im Gange und wurden ohne Berücksichtigung<br />

der geänderten Gegebenheiten fortgeführt.<br />

Die nachfolgenden Gewerke hatten sich somit<br />

den neuen Umständen anzupassen.<br />

Im September 2007 wurde ein überarbeitetes<br />

Angebot auf Basis der geänderten Architektur<br />

eingereicht.<br />

Während der weiteren Bauausführung wurden<br />

die überdachten Tribünenplätze auf ca.<br />

100.000 Besucher erweitert, und man ging<br />

gar so weit, die gesamte Streckenlänge der<br />

Start- und Zielgeraden komplett zu überdachen.<br />

Diese Planung wurde jedoch später<br />

nicht ganz überraschend aus Kosten- und<br />

Termingründen verworfen.<br />

Im Februar 2008 war noch immer nicht entschieden,<br />

welche Firma den Auftrag für die<br />

Stahlbauleistungen erhalten sollte. Auf die<br />

neue Planung und die daraus resultierenden<br />

Terminverschiebungen wurde seitens der<br />

FIA (Internationale Automobil-Organisation)<br />

keine Rücksicht genommen. Der Fertigstellungstermin<br />

der Gesamtbaumaßnahme Yas<br />

Marina Circuit wurde unter Berücksichtigung<br />

einer mehrmonatigen Abnahmephase auf<br />

den 30. Juni 2009 terminiert.<br />

Ende März 2008 wurde nochmals ein überarbeitetes<br />

Angebot, ergänzt um zusätzliche<br />

Tribünendächer sowie zusätzliche Nebengebäude,<br />

eingereicht.<br />

Im April 2008 wurde dann die Claus Queck<br />

GmbH für die Basisausführung beauftragt<br />

12<br />

Domänen des Stahlbaus<br />

Bild 3: Einflüsse des Landes auf die Architektur<br />

© Tilke GmbH/Claus Queck GmbH<br />

und die Erweiterung mit einem Letter of<br />

Intent abgesichert. Hervorzuheben sind die<br />

Tribünenüberdachungen für South Grandstand,<br />

Pit Support Building, Media Center,<br />

West Grandstand, Pit Building, Main Grandstand,<br />

Administration Building, Entrance<br />

Gate West, Driving School, North Grandstand,<br />

Dragster Grandstand, Dragster Race Control<br />

und Entrance Gate North mit einer Gesamtlänge<br />

von 2.700 m und einer Dachfläche von<br />

108.000 m².<br />

Des Weiteren wurden die Stahlbau- und Fassadenarbeiten<br />

für drei Workshops, Shower<br />

Building, Waste Collection, Maintenance Building,<br />

Ferrari Building, Plant Building, Kitchen<br />

Facility, Fuel and Tyre, Transformer Building<br />

und Toilet Buildings beauftragt.<br />

2 Tribünenüberdachung<br />

Die traditionelle Form der Zeltdächer in der<br />

Konstruktion umzusetzen stellte eine interessante<br />

Herausforderung an die Tragwerksplanung<br />

dar. Hierbei wurden Stahl und Membran<br />

mit ihren unterschiedlichen Material- und<br />

Trageigenschaften zu einem ganzheitlichen<br />

Tragsystem zusammengefügt.<br />

Bei der Entwicklung des Tragsystems ging der<br />

maßgebliche Einfluss von der Membrankonstruktion<br />

aus. Grundsätzlich sind alle Rand-,<br />

Kehl- und Gratseile so anzuordnen, dass eine<br />

Vorspannung aller Dachflächen in Kett- und<br />

Schussrichtung der Membran aufgebracht<br />

werden kann. Die so gebildeten Membranflächen<br />

weisen im vorgespannten Zustand<br />

Krümmungen in zwei Richtungen auf und<br />

machen so aus der Membran ein Flächentragwerk,<br />

das auch lotrecht zur Dachfläche Druck-<br />

und Sogkräfte abtragen kann. Ausgehend von<br />

diesen geometrischen und statischen Rahmenbedingungen,<br />

die zur Funktionalität des<br />

Membrantragwerks notwendig sind, wurde<br />

der Stahlbau entwickelt.<br />

Um hierbei die Leichtigkeit der Membrankonstruktion<br />

herauszustellen, wurde eine<br />

Konstruktion aus Rundrohren gewählt, die<br />

geprägt ist durch eine geringe Anzahl von unterschiedlichen<br />

Querschnitten und wenigen<br />

Anschlusspunkten an den Massivbau.<br />

Bild 4: Dachkonstruktion der Tribünen (Regelfelder)<br />

© Claus Queck GmbH

Bild 5: Dachkonstruktion der Tribünen (Vorderseite)<br />

© Claus Queck GmbH<br />

Bei den Tribünenüberdachungen wurde der<br />

Mast auf die Vorderkante der obersten Ebene<br />

aufgesetzt, so dass die vorderen Spreizstäbe,<br />

mit einer Länge von bis zu 24 m, das Membrandach<br />

über die Sitzstufen der Tribüne auskragen<br />

lassen.<br />

An der Rückseite der Tribünen wurde die<br />

Membran in Form eines langen Schals bis<br />

zum Boden geführt.<br />

Hierdurch, in Kombination mit den an der<br />

Rückseite angeordneten Streben, konnte die<br />

Aussteifung senkrecht zur Tribüne ohne eine<br />

Einspannung des Mastfußpunktes realisiert<br />

werden.<br />

In Längsrichtung der Tribünen erfolgt die<br />

Aussteifung über die Aneinanderreihung<br />

mehrerer Felder, die durch ihre zusammenhängende,<br />

vorgespannte Membranfläche<br />

verbunden und in regelmäßigen Abständen<br />

auf den Massivbau abgespannt sind.<br />

Anders als bei den Tribünen wurde die Überdachung<br />

des Pit Building so konzipiert, dass<br />

die Fläche unterhalb des Daches als begehbare<br />

Terrasse genutzt werden kann.<br />

Hierzu wurde der Mast schwebend über vier<br />

Zugseile an den Ecken der Rahmenkonstruktion<br />

aufgehängt.<br />

Die horizontale Aussteifung der Stahlkonstruktion<br />

erfolgt über die in zwei Richtungen<br />

biegesteif ausgeführte Rahmenkonstruktion.<br />

Dies ermöglicht eine gelenkige Lagerung der<br />

Stützen und verringert somit die Einwirkungen<br />

auf den Massivbau.<br />

3 Anschlussdetails<br />

Aus den großen Dachabmessungen von rund<br />

900 m² Membranfläche je Feld resultieren für<br />

den Anschluss an den Stahlbau Seilzugkräfte<br />

bis 870 kN. Auch die Anschlüsse zwischen<br />

Stahl- und Massivbau sind aufgrund der geringen<br />

Anzahl von Auflagerpunkten sehr stark<br />

belastet.<br />

Besonderes Augenmerk ist hierbei auf den<br />

Anschluss der Mastfußpunkte zu richten, die<br />

neben der geforderten Gelenkigkeit auch<br />

große Horizontal- und Vertikalkräfte abtragen<br />

müssen.<br />

Bild 6: Tribünen (Rückseite)<br />

© Claus Queck GmbH<br />

Domänen des Stahlbaus<br />

Bild 7: Dachkonstruktion des Pit Building (Regelfeld)<br />

© Claus Queck GmbH<br />

Bild 8: Pit Building mit fliegendem Mast<br />

© Claus Queck GmbH<br />

Bild 9: Fußpunkt des Mastes<br />

© Claus Queck GmbH<br />

Bild 11 +12: Anschlusspunkte der Zugseile<br />

© Claus Queck GmbH<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Um die Horizontalkräfte von rund 2.100 kN<br />

mit möglichst geringer Exzentrizität in die<br />

Einbauteile des Massivbaus einleiten zu können,<br />

wurde das Anschlussgelenk unterhalb<br />

der Fußplatte angeordnet. Eine runde, an<br />

die Unterseite der Fußplatte angeschweißte<br />

Auflagerplatte, wird in einen Auflagerring gestellt,<br />

der bauseits ausgerichtet und mit dem<br />

Einbauteil des Massivbaus verschweißt ist.<br />

Die abhebenden Lasten von rund 2.400 kN<br />

werden über vier Ankerstangen abgetragen,<br />

die mit einer Länge von 1,80 m in die unterhalb<br />

liegenden Stahlbetonstützen einbetoniert<br />

sind.<br />

Die Anschlusspunkte der Membrankonstruktion<br />

sind geprägt durch eine Vielzahl von Zugseilen,<br />

die in einem Knoten zusammenlaufen.<br />

Hierbei treten Seilzugkräfte bis 870 kN auf,<br />

die zusätzlich zur eigentlichen Verbindung<br />

der Stahlbauquerschnitte anzuschließen<br />

sind.<br />

Bild 10: Anschlusspunkte der Zugseile<br />

© Claus Queck GmbH<br />

13

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Bild 13: Mastspitze<br />

© Claus Queck GmbH<br />

Da diese Knoten im direkten Blickfeld der<br />

Besucher liegen, wurde hier besonders auf<br />

eine kompakte und schlichte Ausführung der<br />

Anschlüsse geachtet.<br />

Die Mastspitze ist für die Montage der Membrankonstruktion<br />

von besonderer Bedeutung.<br />

Da hier die vier Gratseile und der obere Rand<br />

der Membranflächen angeschlossen sind,<br />

kann durch hydraulisches Hochdrücken der<br />

Mastspitze die Vorspannung auf alle angrenzenden<br />

Dachflächen aufgebracht werden.<br />

Die hierfür notwendige Verschiebeeinrichtung<br />

wurde durch zwei ineinanderliegende<br />

Rohre realisiert, von denen das innere biegesteif<br />

an den Mast angeschlossen ist. Das äußere<br />

der beiden Rohre ist Teil der Mastspitze<br />

und wird bei der Montage hochgedrückt.<br />

Im Endzustand wird ein Deckelblech auf das<br />

äußere Rohr gesetzt, das über eine Schubknagge<br />

mit dem inneren Rohr verbunden ist<br />

und mit den Anschlussblechen der Gratseile<br />

verschraubt wird.<br />

Hierdurch können alle auf die Mastspitze wirkenden<br />

Kräfte aus Membran und Randseilen<br />

direkt in das innere Rohr eingeleitet werden.<br />

Die so konzipierten Anschlüsse zeichnen sich<br />

dadurch aus, dass sie unabhängig von Winkel<br />

und Anzahl der zusammenlaufenden Querschnitte<br />

anwendbar sind.<br />

Die hierdurch geschaffene Unabhängigkeit<br />

von Form und Größe der unterschiedlichen<br />

Dächer ermöglicht selbst in den Kurvenbereichen<br />

der Tribünen die Anwendung dieser<br />

Anschlüsse.<br />

Auch die Randfelder, in denen zusätzliche<br />

Dachflächen, Spreizstäbe und Streben zusammenlaufen,<br />

konnten mit diesen Anschlusspunkten<br />

abgedeckt werden.<br />

Durch die in allen Dächern wiederkehrenden<br />

Anschlüsse konnte übergreifend über alle Tribünendächer<br />

ein einheitliches Erscheinungsbild<br />

erzielt werden.<br />

14<br />

Domänen des Stahlbaus<br />

Bild 14: Realisierte Mastspitze<br />

© Claus Queck GmbH<br />

4 Fertigung<br />

Neben Walzprofilen wurden ca. 19 km Rohre<br />

in Einzellängen von 8,00 m bis 12,20 m in<br />

Abmessungen von 219,10 mm × 8 mm bis<br />

610 mm × 38,10 mm per 40‘-Container von<br />

Deutschland über Antwerpen in die UAE<br />

gebracht. Zeitliche Unwägbarkeiten brachte<br />

die Zollabfertigung des in das Land zu bringenden<br />

Materials mit sich. Auf dem Papier<br />

bestehen zwar eindeutige Richtlinien und<br />

Verfahrensabläufe bezüglich der Einfuhr von<br />

Material in die UAE, aber es zeigte sich schnell,<br />

dass die tatsächlichen Abläufe davon abwichen,<br />

teils undurchsichtig waren und sich<br />

ohne ersichtlichen Grund häufig änderten.<br />

Die Fertigung der Bauteile erfolgte überwiegend<br />

über zwei parallele Fertigungsstraßen,<br />

die mit modernsten Maschinen ausgestattet<br />

waren.<br />

Schnell wurde allerdings deutlich, dass Personalkosten<br />

in den UAE eine weitaus geringere<br />

Rolle spielen, als dies bei uns in Europa der Fall<br />

ist. Die Lohnkosten machen nur einen Bruchteil<br />

der Herstellungskosten aus. Dem gegenüber<br />

steht jedoch ein erheblicher Mehraufwand,<br />

der für Termin- und Qualitätsüberwachung<br />

betrieben werden muss. Insbesondere<br />

betrifft dies die Maßhaltigkeit der Bauteile,<br />

die Ausführung der Schweißarbeiten sowie<br />

die Güte des Korrosionsschutzes.<br />

Das hängt einerseits mit der Qualifikation der<br />

Arbeiter sowie ihrer Identifikation mit ihrer<br />

Arbeit zusammen, andererseits aber auch damit,<br />

dass die Qualitätsanforderungen vertraglich<br />

hoch angesetzt werden, in der Praxis die<br />

ausgeführte Qualität aber häufig kaum und<br />

nur unzulänglich kontrolliert wird.<br />

Unsere Zielsetzung war es jedoch, die eigenen,<br />

in Europa üblichen Qualitätsstandards<br />

durchzusetzen, was sich zwar teils nervenaufreibend<br />

darstellte, aber letztlich gelungen ist.<br />

Nach erfolgter Fertigung in Sharjah (nahe<br />

Dubai) erfolgte der Transport der Bauteile per<br />

Lkw zur Baustelle. Während der Bauausführung<br />

war vom Festland nach Yas Island nur<br />

eine zweispurige Brücke verfügbar, über die<br />

Bild 15: Fußpunkt der Randfelder<br />

© Claus Queck GmbH<br />

sämtlicher Personen- und Zulieferverkehr<br />

für den Bau der Rennstrecke, aber auch für<br />

sämtliche zeitgleich ausgeführten Baumaßnahmen,<br />

wie z. B. die Ferrari-Erlebniswelt,<br />

den neuen Jachtclub, das Marina-Hotel, Straßenbau,<br />

Infrastruktur etc., geführt werden<br />

mussten.<br />

Zwangsläufig ergaben sich täglich erhebliche<br />

Behinderungen bei der Zuführung des Materials.<br />

Zur größten Herausforderung im Bereich der<br />

Fertigung wurde die Tatsache, dass die Vorleistungen<br />

auf der Baustelle, also im Wesentlichen<br />

der Rohbau, nicht entsprechend dem<br />

Terminplan fertiggestellt wurden. Dies hatte<br />

zur Folge, dass Fertigungsabläufe mehrfach<br />

umgestellt werden mussten.<br />

Das heißt im Einzelnen: Es mussten kurzfristig<br />

bereits angearbeitete Gebäudeteile<br />

aus der Fertigung genommen und im Werk<br />

zwischengelagert werden, um stattdessen<br />

Bauteile für andere Gebäude vorzuziehen.<br />

Erschwerend kam hinzu, dass Änderungen im<br />

Bauablauf auch kurzfristig »von oben« durch<br />

die Festlegung anderer Prioritäten hervorgerufen<br />

wurden.<br />

Bild 16: Fertigung des Mastfußpunktes<br />

© Claus Queck GmbH

5 Montage<br />

Zunächst einmal wurden die Montagearbeiten<br />

durch für europäische Verhältnisse extreme<br />

klimatische Gegebenheiten beeinflusst.<br />

Temperaturen jenseits der 40°C im Sommer<br />

verbunden mit einer Luftfeuchtigkeit zwischen<br />

80 % und 95 % lassen längere Aufenthalte<br />

im Freien schon ohne Arbeit zur Qual<br />

werden, aber selbst im Winter herrschen noch<br />

Durchschnittstemperaturen von ca. 21°C mit<br />

ähnlich hoher Luftfeuchtigkeit.<br />

Aber auch Besonderheiten im Zusammenhang<br />

mit der jährlichen vierwöchigen Fastenzeit<br />

(Ramadan) mussten berücksichtigt werden.<br />

In dieser Zeit, die während der Bauarbeiten<br />

in den August fiel, wird auf der Baustelle<br />

nur bis zur Mittagszeit gearbeitet. Zudem ist<br />

die Leistung des Montagepersonals, sofern islamischen<br />

Glaubens, zwangsläufig aufgrund<br />

des Fastens sehr gering, insbesondere wenn<br />

man berücksichtigt, dass das Verbot von<br />

Flüssigkeitsaufnahme in die heißeste Zeit des<br />

Jahres fiel.<br />

Ein derart großes Bauvorhaben stellt an die<br />

Montage aber auch insofern besondere Anforderungen,<br />

als die 28 in unserem Auftrag<br />

befindlichen Einzelbauwerke auf einer Baustellenfläche<br />

von ca. 2,50 km² verteilt waren.<br />

Darüber hinaus waren ausgesprochen<br />

enge zeitliche Abhängigkeiten der einzelnen<br />

Gewerke wie Rohbau, Stahlbau, Dachmembranen<br />

und Nebengewerke wie Elektrik,<br />

Haustechnik, Gebäudefassade etc. in Einklang<br />

zu bringen, was sich in Anbetracht der nur<br />

mäßig detaillierten zeitlichen und organisatorischen<br />

Planungsvorgaben der Kundenseite<br />

als recht anspruchsvolle Aufgabe darstellte.<br />

Um die Montagearbeiten möglichst wirtschaftlich<br />

umzusetzen, wurde ein entsprechendes<br />

Montagekonzept erarbeitet. Hauptaugenmerk<br />

wurde dabei auf eine kontinuierliche<br />

Montage der jeweiligen Gebäude gelegt.<br />

Aufwendige und damit kostspielige Ortswechsel<br />

während der Montage sollten weitestgehend<br />

vermieden werden.<br />

Bild 18: North Grandstand<br />

© Claus Queck GmbH<br />

Domänen des Stahlbaus<br />

Ferner wurde für jedes Gebäude ein Lagerplatz<br />

unmittelbar neben dem Rohbau<br />

eingerichtet, um das anzuliefernde Material<br />

im Schwenkbereich der Montagekrane zwischenzulagern.<br />

Ein zentraler Zwischenlagerplatz wurde ausgeschlossen,<br />

da zum einen die sich daraus<br />

ergebenden Zwischentransporte auf der<br />

Baustelle eine zeitliche Belastung bedeutet<br />

hätten, die mit dem engen Zeitrahmen in<br />

Widerspruch stand, zum anderen hätten<br />

Zwischentransporte zugegebenermaßen<br />

auch nennenswerte finanzielle Belastungen<br />

bedeutet.<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Bild 17: Montagesituation an Start-Ziel-Gerade<br />

© Claus Queck GmbH<br />

Zudem wurde schon in der Planungsphase<br />

klar, dass die zeitgleichen Bauaktivitäten der<br />

Infrastruktur wie Straßenbau, Landschaftsbau,<br />

Zuführung und Ausbau der Strom- und<br />

Wasserversorgung etc. erhebliche Einschränkungen<br />

während der Bauphase mit sich bringen<br />

würden, was tatsächlich später dazu führen<br />

sollte, dass Zufahrten, aber auch nutzbare<br />

Verkehrswege innerhalb der Baustelle wöchentlich,<br />

teils sogar täglich, neu organisiert<br />

und temporär festgelegt werden mussten.<br />

15<br />

Bild 19: Fertiggestellte<br />

Start-Ziel-Gerade<br />

© Claus Queck GmbH

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Tatsächlich wurde die Flexibilität während<br />

der Montagearbeiten auf eine harte Probe<br />

gestellt. Nicht zuletzt aufgrund immer wieder<br />

auftretender Änderungswünsche des Endkunden<br />

verzögerten sich die Rohbauarbeiten<br />

in erheblichem Maße, was zur Folge hatte,<br />

dass der geplante Montageablauf nicht wie<br />

vorgesehen umgesetzt werden konnte. Die<br />

Tribünen mussten letztlich in mehreren Teilabschnitten<br />

montiert werden. So wurden<br />

z. B. auf dem Pit Building anfangs 22 Felder<br />

montiert, während die restlichen drei Felder<br />

erst ca. drei Monate später montiert werden<br />

konnten. Ähnliches traf für fast alle Tribünen<br />

zu, was zu einem erheblichen zeitlichen und<br />

auch finanziellen Aufwand führte.<br />

Die Gegebenheiten, bezogen auf die zeitlich<br />

geplanten Abläufe, stellten unser europäisch<br />

geprägtes Verständnis eines organisierten<br />

Bauablaufs oftmals auf eine harte Probe.<br />

Insbesondere unterscheidet sich in der arabischen<br />

Welt das Verhältnis zur Zeit grundlegend<br />

von dem unseren. Bis auf einen Punkt:<br />

Der Endtermin steht!!!<br />

Eine weitere Herausforderung, die sich im<br />

Zuge der Fertigstellung der Rohbauten zeigte,<br />

waren die vorgefundenen Einbautoleranzen<br />

der Einbauteile. Hier mussten Abweichungen<br />

bis zu +/-80 mm in alle Richtungen ausgeglichen<br />

werden, womit durch die erforderlichen<br />

Änderungen an der Stahlkonstruktion aus<br />

Standardanschlüssen teilweise jeweils Einzelanfertigungen<br />

wurden.<br />

16<br />

Domänen des Stahlbaus<br />

Bild 20: Entrance Gate West, Administration Building und (im Hintergrund) North Grandstand<br />

© Claus Queck GmbH<br />

6 Fertigstellung<br />

Die Realisierung des Bauvorhabens wurde<br />

schon allein aufgrund der vorgenannten<br />

Problemstellungen von einem zehnköpfigen<br />

Projektteam, wovon sechs Mitarbeiter ständig<br />

vor Ort waren, betreut. Beim Abschlussrennen<br />

der F-1-Saison 2009 zeigte das Emirat<br />

Abu Dhabi, dass Tradition und Moderne sich<br />

nicht gegenseitig ausschließen, sondern symbiotisch<br />

Zuschauer und Akteure verzaubern<br />

können. Genauso gelingt es unserem Werkstoff<br />

– Stahl – ,Tradition und Moderne miteinander<br />

zu verbinden. Einer der ältesten Baustoffe<br />

in der menschlichen Geschichte wurde<br />

durch technische Neuerungen immer weiterentwickelt,<br />

und ein Ende dieser Entwicklung<br />

ist bis heute nicht erreicht. Bauwerke aus<br />

Stahl finden wir in der Geschichte genauso<br />

wie in der heutigen modernen Architektur.<br />

Unser gemeinsames Bestreben sollte es bleiben,<br />

diesen Baustoff und seine Möglichkeiten<br />

weiterzuentwickeln, damit Visionen wie das<br />

Yas-Island-Marina-Projekt Realität werden<br />

können.<br />

Architekt:<br />

Tilke GmbH & Co. KG<br />

Generalunternehmer:<br />

Cebarco WCT<br />

Stahlbau:<br />

Claus Queck GmbH

1 Einleitung<br />

Die Stadt Mühlberg liegt am nordöstlichen<br />

Ufer der Elbe in Brandenburg, ziemlich genau<br />

in der Mitte zwischen den Städten Torgau und<br />

Riesa.<br />

Mit dem neuen Verkehrszug der Staatsstraße<br />

S 21 und der Landesstraße L 66 wird eine plangleiche<br />

Anbindung an die Bundesstraße B182<br />

Riesa–Torgau geschaffen, die der weiteren<br />

infrastrukturellen und wirtschaftlichen Entwicklung<br />

der Region dient.<br />

Dipl.-Ing. Wolfgang Eilzer,<br />

Leonhardt, Andrä und Partner,<br />

Beratende Ingenieure VBI, GmbH<br />

Domänen des Stahlbaus<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Planung und Ausführung der Elbebrücke Mühlberg<br />

Bild 1: Vorentwurf<br />

© Leonhardt, Andrä und Partner<br />

Die nächsten Elbebrücken liegen ca. 20 km<br />

flussauf in Riesa und ca. 24 km flussab in Torgau,<br />

so dass der die Elbe querende Verkehr auf<br />

die Elbefähren in Strehla, Mühlberg und Belgern<br />

angewiesen war. Obwohl die Mühlberger<br />

Gierseilfähre mit einem Hilfsantrieb für<br />

den Einsatz bei erhöhtem Wasserstand und<br />

zum Ablegen bei ungünstigen Strömungsverhältnissen<br />

ausgestattet ist, stand auch<br />

diese Fährverbindung nur zu eingeschränkten<br />

Fährzeiten zur Verfügung. Bei Hochwasser,<br />

Niedrigwasser oder bei Eisgang konnten die<br />

drei Fährverbindungen nicht genutzt werden.<br />

Bereits aus den 20er-Jahren des letzten Jahrhunderts<br />

sind Pläne der Mühlberger Bürger<br />

bekannt, eine Elbebrücke zu errichten. So<br />

existierte von 1928 bis 1935 ein Brückenbauverein,<br />

der die Planungen vorantrieb. Im Jahre<br />

1929 wurde der Brückenentwurf eines 550 m<br />

langen Bauwerkes mit einer 100 m weiten<br />

Hauptöffnung erstellt, der Krieg verhinderte<br />

die Verwirklichung des Vorhabens.<br />

Ende des vergangenen Jahrhunderts wurde<br />

die Idee einer Brückenquerung bei Mühlberg<br />

wieder aufgegriffen. Im Frühjahr 2002 wur-<br />

den die Vorentwurfsplanungen der neuen<br />

Elbebrücke an die Planungsgemeinschaft<br />

LAP/VIC beauftragt.<br />

Im Sommer 2004 wurden die Planfeststellungsverfahren<br />

in Brandenburg und Sachsen<br />

eingeleitet und nach einem Jahr mit den Planfeststellungsbeschlüssen<br />

beendet.<br />

2 Variantenuntersuchungen<br />

Die entscheidende Phase beim Entwerfen von<br />

Ingenieurbauten ist die Vorplanungsphase<br />

mit ihrer Variantenuntersuchung. Hier werden<br />

die Weichen für den weiteren Entwurf<br />

gestellt, was vor allem die Herstellungs- und<br />

Unterhaltungskosten wie auch die Gestaltung<br />

des Bauwerkes und seine Einfügung in<br />

die Umgebung betrifft.<br />

Aus diesem Grund wurden in einer umfangreichen<br />

Variantenuntersuchung verschiedene<br />

Lösungsmöglichkeiten untersucht und nach<br />

einheitlichen Gesichtspunkten bewertet und<br />

miteinander verglichen.<br />

Grundlage der Variantenuntersuchungen war<br />

die Lage im Grund- und Aufriss, die durch die<br />

Planungen der Verkehrsanlage vorgegeben<br />

war.<br />

17<br />

Bild 2: Höhenplan<br />

© Leonhardt, Andrä und Partner

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Bild 4: Gevouteter Durchlaufträger<br />

© Leonhardt, Andrä und Partner<br />

Bild 5: Stabbogenbrücke<br />

© Leonhardt, Andrä und Partner<br />

Bild 6: Extradosed Bridge<br />

© Leonhardt, Andrä und Partner<br />

18<br />

Domänen des Stahlbaus<br />

In einem ersten Bearbeitungsschritt wurden<br />

diejenigen Tragwerksarten ausgewählt, die<br />

grundsätzlich für ein Bauwerk dieser Größenordnung<br />

infrage kommen, wie z. B.<br />

– gevouteter Durchlaufträger in Spannbeton<br />

und Stahlverbund,<br />

– einhüftig gevouteter Durchlaufträger in<br />

Spannbeton und Stahlverbund,<br />

– Stabbogenbrücken als Langer’scher Balken<br />

und Sichelbögen,<br />

– Schrägkabelbrücken, Schrägkabelbrücken<br />

mit flachem Pylonen (»extradosed bridges«),<br />

– Rahmenbauwerke und<br />

– Bogenbrücken.<br />

Aus dieser ersten Variantenstudie kristallisierten<br />

sich als Vorzugslösungen der beidseitig<br />

Bild 7: Geänderte Ausbildung des Knotens linkselbisch<br />

© Leonhardt, Andrä und Partner<br />

Bild 3: Varianten<br />

© Leonhardt, Andrä und<br />

Partner<br />

gevoutete Durchlaufträger, der Langer’sche<br />

Balken, die »extradosed bridge« und das Rahmenbauwerk<br />

heraus. Die Bewertung dieser<br />

Varianten nach den Gesichtspunkten Baukosten,<br />

Herstellung, Natur- und Landschaftsschutz,<br />

Betrieb, Unterhaltung sowie Gestaltung<br />

und Einfügung in die Landschaft ergab,<br />

dass ein symmetrisches Rahmenbauwerk mit<br />

166 m Stützweite und Stahlverbundüberbau<br />

die geeignetste Lösung für die Querung der<br />

Elbe ist.<br />

Im weiteren Planungsverlauf änderte sich die<br />

Ausbildung des Knotenpunktes der Landesstraße<br />

L 66/Staatsstraße S 21 mit der Bundesstraße<br />

B 182. Um die Rampenlänge und<br />

-neigung zu minimieren, musste damit die<br />

Gradiente im Bereich des westlichen Widerla-

Bild 8: Einhüftige Rahmenbrücke<br />

© Leonhardt, Andrä und Partner<br />

Bild 9: Visualisierung der Vorzugslösung<br />

© Leonhardt, Andrä und Partner<br />

gers nahe der B 182 möglichst tief liegen. Dies<br />

führte zur Aufgabe der bisherigen Planungsidee,<br />

eine Gradiente zu finden, die ein symmetrisches<br />

Bauwerk über die Elbe ermöglicht.<br />

Die gestalterisch sehr ansprechende Lösung<br />

als Rahmenbauwerk stellte wegen<br />

der kleinen Bauhöhe auf der Westseite und<br />

der guten Einhaltung aller Forderungen der<br />

Elbeschifffahrt (wie Lichtraumanforderungen<br />

und Stützenfreiheit des Mittelwassers)<br />

weiterhin die optimale Lösung dar. Deshalb<br />

wurde das Rahmenbauwerk in unmittelbarer<br />

Abstimmung mit dem Gradientenverlauf weiterentwickelt.<br />

Als Ergebnis dieses Planungsprozesses<br />

entstand für die Strombrücke über<br />

die Elbe die Vorzugslösung eines einhüftigen<br />

Rahmenbauwerks in Verbundbauweise mit<br />

einer Stützweite von 144 m, das den unsymmetrischen<br />

Gradientenverlauf auch im Brückenbauwerk<br />

widerspiegelt.<br />

Wesentlich für einen harmonischen Entwurf<br />

ist, dass das gesamte Bauwerk trotz unterschiedlicher<br />

Randbedingungen im Strom- und<br />

Vorlandbereich einheitlich und im Zusammenhang<br />

entworfen und gestaltet wurde.<br />

Nicht die Aneinanderreihung verschiedener<br />

Tragwerksarten, Querschnitte und Materialien<br />

ist zielführend und erfolgversprechend,<br />

sondern die einheitliche Gestaltung des<br />

Gesamtbauwerkes von Widerlager zu Widerlager<br />

aus einem Guss und die harmonische<br />

Einfügung in seine Umgebung.<br />

Das Bauvorhaben liegt in einem sensiblen<br />

Landschaftsraum, in dem zahlreiche europäische<br />

Schutzgebiete aufeinandertreffen.<br />

Domänen des Stahlbaus<br />

Zudem erstreckt sich westlich der Elbe großflächig<br />

das Europäische Vogelschutzgebiet<br />

»Teichgebiet und Elbaue bei Torgau«.<br />

Die Elbe ist in diesem Bereich ein europaweit<br />

bedeutender Zugvogelkorridor. Deshalb<br />

war im Ergebnis der Umweltplanung und<br />

Brutvogelkartierung zur Verhinderung von<br />

Vogelschlag gegen den Fahrzeugverkehr<br />

auf dem Brückenwerk eine beidseitige, 4 m<br />

hohe Kollisionsschutzwand anzuordnen. Die<br />

Querung der Elbaue erforderte weitere Maßnahmen,<br />

um mögliche Beeinträchtigungen<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

für Pflanzenarten, die zum Teil auf der Roten<br />

Liste der Länder Brandenburg und Sachsen<br />

stehen, auf ein Minimum zu reduzieren. Zudem<br />

musste beachtet werden, dass die Elbe<br />

einschließlich der Elbdeichvorländer und die<br />

in die Elbe mündenden Fließgewässer wie<br />

die Dahle ein wichtiges Habitat für Biber und<br />

Fischotter sind. Zu den wichtigsten Maßnahmen<br />

gehören u.a. das Freihalten der Uferzonen<br />

von Brückenpfeilern und die Reduzierung<br />

des Baufeldes.<br />

19<br />

Bild 10:<br />

FFH-Gebiete der Elbebrücke<br />

© Leonhardt, Andrä und<br />

Partner

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

3 Bauwerksentwurf<br />

Das neue Brückenbauwerk überspannt die<br />

Elbe einschließlich der Polderflächen auf<br />

gesamter Länge, da der Bereich zwischen<br />

dem rechtselbischen und dem linkselbischen<br />

Deich zur Sicherung des Hochwasserabflusses<br />

freigehalten werden muss.<br />

Das 690,50 m lange Bauwerk stellt statisch<br />

einen Durchlaufträger über 12 Felder dar, der<br />

von der Strombrücke mit Stützweiten von<br />

84,50 m + 144,00 m + 120,00 m und 62,00 m<br />

und der über acht Felder durchlaufenden<br />

Vorlandbrücke mit 42,00 m + 6 × 35,00 m und<br />

Bild 11: Längsschnitt und Draufsicht<br />

© Leonhardt, Andrä und Partner<br />

28,00 m gebildet wird. Der Flusslauf der Elbe<br />

wird ohne Strompfeiler mit einer Stützweite<br />

von 144 m überspannt, bei Mittelwasser ist<br />

über der Elbe eine lichte Höhe von 11 m vorhanden.<br />

Im Grundriss verläuft die Brücke in einem<br />

Kreisbogen mit einem Radius von 1.250 m.<br />

Der Überbau der Strombrücke wird als<br />

einseitig gevouteter Hohlkasten in Stahlverbundbauweise<br />

mit schlaff bewehrter<br />

Fahrbahnplatte ausgeführt. Im Bereich der<br />

rechtselbischen Vorlandbrücke geht östlich<br />

der Achse 4 der Überbau in einen massiven<br />

Spannbetonmittelträgerquerschnitt über.<br />

Die Konstruktionshöhe des Verbundüberbaus<br />

nimmt vom Widerlager Achse 0 von 3,50 m<br />

bis zur Achse 2 zu einer kräftigen, 10 m hohen<br />

Voute zu. Im Bereich dieser Voute wird<br />

der Überbau in zwei Stiele und ein Zugband<br />

aufgelöst. Die Sprengwerksstiele in Achse 2<br />

bilden einen Halbrahmen und sind durch<br />

den durchlaufenden Überbau als Zugband<br />

gekoppelt. Anschließend verringert sich die<br />

Konstruktionshöhe des Überbaus bis zum<br />

20<br />

Domänen des Stahlbaus<br />

Übergang Massivquerschnitt auf 2,20 m.<br />

Sowohl aus ästhetischer als auch aus ingenieurtechnischer<br />

Sicht stellt die Auflösung des<br />

biegesteif angeschlossenen Pfeilers in Achse 2<br />

die Besonderheit dieser Brücke dar. Die um<br />

ca. 36°C geneigten Stiele mit ihrem ober- und<br />

unterseitig jeweils gegenläufig parabolisch<br />

gekrümmten Verlauf bilden zusammen mit<br />

dem Riegel des Überbaus eine breite, weithin<br />

sichtbare Öffnung, die bereits als »Auge von<br />

Mühlberg« in der Öffentlichkeit bekannt geworden<br />

ist. Sie bestimmt das Erscheinungsbild<br />

der Brücke maßgeblich.<br />

Bild 13: Pfeiler in Achse 2<br />

© Leonhardt, Andrä und Partner<br />

Bild 14: Längsschnitt in Achse 2<br />

© Leonhardt, Andrä und Partner<br />

Der Verbundüberbau geht nahtlos in die<br />

Rahmenstiele über. Dabei wird unter Traglasten<br />

die Druckkraft von ca. 90 MN aus den<br />

Rahmenstielen mit der Zugkraft im Überbau<br />

kurzgeschlossen werden. Die Zugkraft im<br />

Überbau nimmt etwa zur Hälfte eine im Hohlkasteninnern<br />

geführte externe Vorspannung<br />

auf. Die andere Hälfte verteilt sich im Normalbereich<br />

anteilig auf die Stahlquerschnitte des<br />

Bodenbleches einschließlich der Steifen, der<br />

Stege, der oberen Flanche sowie der schlaffen<br />

Längsbewehrung der Fahrbahnplatte.<br />

Die externen Spannglieder werden in der<br />

Koppelstelle Überbau–Rahmenstiel gestaffelt<br />

gespannt und umgelenkt. Die Vorspannung<br />

im Überbau reduziert die Momente in den<br />

Rahmenstielen erheblich, die durch die Verlängerung<br />

der Überbauten infolge Längszugs<br />

Bild 12: Regelquerschnitt der Strombrücke<br />

© Leonhardt, Andrä und Partner

entstehen würden. Zum anderen wird die<br />

Zugkraft über Spannstahl wirtschaftlicher<br />

abgetragen als über den Konstruktionsstahl,<br />

und es werden die Stöße dicker Bleche, die<br />

arbeits- und lohnintensiv sind, vermieden.<br />

Durch die Umlenkung der Spannglieder wird<br />

ein positives Moment im Querschnitt erzeugt,<br />

das den großen negativen Stützmomenten<br />

entgegenwirkt.<br />

Die Vorspannung kriecht nicht, wie bei<br />

Verbundbrücken ohne Zugkraft, in den<br />

Stahlquerschnitt, so dass sie auch zur Verbesserung<br />

der Dauerhaftigkeit der Betonkonstruktion<br />

der Fahrbahnplatte beiträgt. Für die<br />

Verankerung und Umlenkung der Spannglieder<br />

werden massive Querträger eingebaut.<br />

Die Rahmenstiele werden als Verbunddruckglieder<br />

ausgeführt. Der Beton wird im<br />

Anschluss an die Rahmenstiele noch ca. 15 m<br />

im Bereich des Untergurtes des Hohlkastenquerschnittes<br />

in die anschließenden Felder<br />

weitergeführt. Es bildet so die Bodenplatte<br />

einen Doppelverbundquerschnitt. Um die<br />

Verdichtung des Betons im Bereich der Rahmenstiele<br />

gut zu gewährleisten wurde selbstverdichtender<br />

Beton C 55/67 verwendet. Als<br />

Verbundmittel zwischen Betonbodenplatte<br />

und Stahltrog sowie im Bereich der Rahmenstiele<br />

werden Betondübelleisten eingesetzt.<br />

Die Stützquerträger über den Pfeilern Achse<br />

1, 3 und 4 werden als liegende Massivquerträger<br />

ausgebildet. Unter ihnen sind die Lager<br />

und die Pressenstellflächen für den Lagerwechsel<br />

untergebracht. Über Perfobondleisten<br />

werden die Lagerlasten in den Stahlquerschnitt<br />

eingeleitet.<br />

Um die Verdrehungen des Überbaus an<br />

Achse 2 zu verringern, wird im Feld zwischen<br />

Achse 2 und 3 auf 25 m Länge ein Ballastbeton<br />

eingebaut, der das geringere Gewicht<br />

gegenüber dem längeren Stromfeld ausgleicht.<br />

Der Ballastbeton wird analog zum<br />

Doppelverbund im Bereich der Rahmenstiele<br />

ausgeführt.<br />

Domänen des Stahlbaus<br />

Der Stahlverbundüberbau der Strombrücke<br />

und der Spannbetonüberbau der Vorlandbrücke<br />

sind im Momentennullpunkt neben dem<br />

Pfeiler Achse 4 biegesteif verbunden.<br />

Der Spannbetonüberbau wird als Mittelträgerquerschnitt<br />

ausgebildet. Dieser weist<br />

beidseitig Kragarmlängen von 2,95 m auf. Die<br />

Konstruktionshöhe ist zwischen Achse 4 und<br />

Achse 5 variabel, ab Achse 5 beträgt sie konstant<br />

1,50 m.<br />

Bei Regelstützweiten von 35 m und Konstruktionshöhen<br />

von 1,50 m weist der Überbau<br />

eine Schlankheit von 23,40 auf, die gestalterisch<br />

ansprechend und wirtschaftlich ist. Die<br />

Stegaußenfläche ist wie im Strombrückenbereich<br />

mit 1:20 geneigt, die Untergurtbreite<br />

beträgt 6,90 m im Bereich der 1,50 m Konstruktionshöhe.<br />

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

21<br />

Bild 15: Übergang<br />

Verbund-/Massivbereich<br />

© Leonhardt, Andrä und<br />

Partner<br />

Bild 16: Querschnitt<br />

der Vorlandbrücke<br />

© Leonhardt, Andrä und<br />

Partner<br />

Bild 17: Betongelenk<br />

© Leonhardt, Andrä und<br />

Partner<br />

4 Technische Besonderheiten<br />

Neben ihrer gelungenen Gestaltung weist die<br />

Elbebrücke Mühlberg eine Reihe von technischen<br />

Besonderheiten auf.<br />

Die Doppelverbundplatte im Überbau in<br />

Achse 2, die Verbundrahmenstiele, die Betongelenke<br />

und die Bereiche unterhalb der<br />

Betongelenke der Stummelpfeiler wurden<br />

in selbstverdichtendem, hochfestem Beton<br />

der Festigkeitsklasse C55/67 ausgeführt.<br />

Da die Anwendung des selbstverdichtenden<br />

und hochfesten Betons im Brückenbau nicht<br />

geregelt war, wurde für die betontechnologischen<br />

und bemessungsrelevanten Fragen ein<br />

Gutachter eingeschaltet.<br />

Die Rahmenstiele und die Betongelenke müssen<br />

neben hohen Druck- und Biegebeanspruchungen<br />

aufgrund der Bauwerkskrümmung<br />

im Grundriss auch große Torsionsmomente<br />

aufnehmen.

<strong>Deutscher</strong> <strong>Stahlbautag</strong><br />

7.–8. Oktober 2010 in Weimar<br />

Die Gelenkhalsfläche weist Abmessungen<br />

von 40 cm × 5 m auf, die Stielquerschnittsfläche<br />