Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Produktion und Erzeugnisse<br />

Komponentenfertigung<br />

Die Produktion von Komponenten ist neben der<br />

Fahrzeugherstellung ein Fertigungsschwerpunkt der<br />

Standorte. So werden zahlreiche Aggregate und Baugruppen,<br />

beispielsweise Getriebe, Motoren, Achsen,<br />

Abgasanlagen und Kunststoffteile, konzernintern<br />

hergestellt. Drei Beispiele:<br />

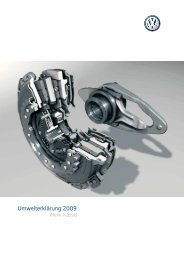

Getriebe<br />

Je nach Typ bestehen Getriebe aus 400 bis 800 Einzelteilen:<br />

Gehäuse, Zahnräder, Wellen, Wälzlager,<br />

Flansche, Synchronisationseinrichtungen, Schaltelemente<br />

und Kleinteile. Die Gießerei fertigt Leichtmetall-Getriebegehäuse.<br />

Hierbei wird in hohem Maß<br />

Recyclingmaterial genutzt. Zahnradrohlinge bekommen<br />

ihre Grundform in der Schmiede, wobei immer<br />

mehr versucht wird, schon hier eine möglichst endkonturnahe<br />

Form zu erreichen. Die nachfolgende<br />

Bearbeitung kann dann erheblich reduziert werden.<br />

Den nächsten Arbeitsgang – die spanabhebende<br />

Bearbeitung – leistet der Bereich Mechanik. Hierbei<br />

eingesetzte Kühlschmierstoffe werden ständig regeneriert<br />

und so lange wie möglich wiederverwendet.<br />

Das erklärte und systematisch verfolgte Umweltziel<br />

ist hier der weitestgehende Einsatz von Trockenbearbeitung<br />

und Minimalmengenschmierung, was<br />

technisch bei vielen, aber nicht allen Bearbeitungsschritten<br />

möglich ist. Die Folge ist die zunehmende<br />

Eliminierung großer Mengen an Kühlschmierstoffen,<br />

die mit Energieaufwand gefördert und gereinigt<br />

werden müssen.<br />

Anfallende Metallabfälle gelangen nach sortenreinem<br />

Trennen erneut in den Produktionskreislauf.<br />

In der Härterei erhalten Zahnräder und Wellen ihre<br />

Verschleißfestigkeit, wobei je nach Einsatzbereich<br />

unterschiedliche Verfahren zum Einsatz kommen,<br />

wie beispielsweise Einsatzhärten, Salzbadhärten,<br />

Induktionshärten und Carbonitrieren.<br />

Motoren<br />

In der mechanischen Fertigung entstehen aus angelieferten<br />

Gussteilen und Rohlingen Motorblöcke,<br />

Zylinderköpfe und Kurbelwellen. Für die spangebenden<br />

Bearbeitungsverfahren wie Fräsen, Bohren,<br />

Standortübergreifender Teil 15<br />

Drehen, Schleifen und Honen gilt das Gleiche wie<br />

für den Bereich Getriebebau: Es gelingt in immer<br />

mehr Abschnitten der mechanischen Fertigung,<br />

durch Verwendung optimierter <strong>Werk</strong>zeuge auf Verfahren<br />

umzustellen, die den Einsatz von minimalen<br />

Schmiermengen erlauben.<br />

Komponenten, die im Motor besonders großen<br />

Kräften ausgesetzt sind, erhalten durch eine<br />

chemisch-physikalische Behandlung oder mittels<br />

Plasmaverfahren eine höhere Verschleißfestigkeit.<br />

In weiteren Produktionsbereichen werden Pleuel,<br />

Nockenwellen, Ventile, Tassenstößel, Lager und eine<br />

Vielzahl weiterer Motorkomponenten gefertigt. Der<br />

Zusammenbau der Aggregate erfolgt anschließend<br />

auf Montagelinien. In Einstellständen werden die<br />

Motoren auf ihre Funktion geprüft. Die Serienüberwachung<br />

erfolgt auf Motorprüfständen. Dort finden<br />

neben einem Leistungstest auch die Messung des<br />

Verbrauchs und die Kontrolle der Emissionswerte<br />

statt. Durch den zunehmenden Einsatz von Kalttests<br />

können hierbei Kraftstoff und Schadstoff- sowie<br />

CO -Emissionen eingespart werden.<br />

2<br />

Vor dem Abtransport in die fahrzeugbauenden<br />

<strong>Werk</strong>e wird ein Teil der Aggregate mit einer Schutzschicht<br />

aus Wachs versehen, wobei keine organischen<br />

Lösemittel mehr eingesetzt werden.<br />

Kunststoff teile<br />

Die Kunststofftechnik stellt beispielsweise Kraftstofftanks,<br />

Stoßstangen, Gehäuse, Verkleidungen und<br />

Instrumententafeln her. Hier wird mit modernsten<br />

Methoden wie Mehrkomponenten-Spritzgießen,<br />

Gas-Innendruckverfahren und Hinterspritztechnik<br />

produziert. Zum Einsatz gelangt in unterschiedlicher<br />

Intensität Recyclinggranulat. Es stammt aus<br />

eigenen Produktionsabfällen.<br />

Unter dem Arbeitstitel „Green Door Concept“ wurde<br />

eine auf pflanzlichen Rohstoffen basierende Türverkleidung<br />

entwickelt und realisiert. Damit gelang<br />

nicht nur ein Beitrag zur notwendigen Gewichtsreduzierung;<br />

außerdem wird mit diesem neuen Verfahren<br />

ein Beitrag zur Verringerung der Abhängigkeit<br />

von petrochemischen Rohstoffen erreicht.