Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Umwelterklärung 2011 Werk Salzgitter (1,8 MB) - Volkswagen AG

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Umweltschonende Fertigungsverfahren<br />

<strong>2011</strong> Materialnutzungsgrad im Presswerk<br />

Um die Umweltleistung von <strong>Volkswagen</strong> plakativ und<br />

interessant darzustellen, möchten wir in jeder erscheinenden<br />

<strong>Umwelterklärung</strong> eine neues, besonders<br />

umweltschonendes Fertigungsverfahren darstellen.<br />

Für das abgelaufene Berichtsjahr möchten wir Ihnen<br />

eine aktuelle Entwicklung aus dem Bereich des Presswerkes<br />

vorstellen.<br />

Die Lebensgeschichte eines jeden Automobils beginnt<br />

im Presswerk. Hier werden aus Flachstahlbändern<br />

in mehreren Arbeitsschritten Karosserieteile geformt<br />

(siehe S. 11).<br />

Durch die spezifi sche Form eines jeden Pressteils ist<br />

es bisher schwierig, das eingesetzte Flachstahlband<br />

vollständig auszunutzen. Das bedeutet, dass eine<br />

nicht zu vernachlässigende Menge Stahl wieder in den<br />

Recyclingkreislauf zurückgeführt werden muss.<br />

Umweltvorteile der vorgestellten Fertigungstechnologie<br />

Zukünftig sollen die entstehenden Verschnittmengen<br />

bei der Teileausformung auf ein Minimum reduziert<br />

werden. Diese Bemühungen betreffen dabei<br />

alle Prozesse der vorgelagerten Produktentwicklung<br />

als auch der Produktionsschritte.<br />

Um das Umweltziel der Technischen Entwicklung<br />

zu erreichen, wurden bereits seit 2006 verschiedene<br />

Maßnahmen wie z. B.<br />

- die Optimierung der Zuschnitt- und Presswerkzeuge,<br />

- die Optimierung der Flachstahlbreite,<br />

- die Anpassung der Platinenschachtelung sowie<br />

- die Änderungen der Bauteilgeometrie<br />

umgesetzt. Der Materialnutzungsgrad wurde dadurch<br />

weiter erhöht. Der Materialnutzungsgrad<br />

beschreibt dabei das Verhältnis von dem Gewicht<br />

Standortübergreifender Teil 29<br />

des fertigen Zwischenprodukts (z. B. einer Seitentür)<br />

zu dem zu Beginn des Prozesses eingespeisten<br />

Einsatzgewichts der Rohplatine. Je höher also der<br />

Materialnutzungsgrad ist, desto weniger Stahl fällt<br />

im Prozess als Schrott an.<br />

In der Addition aller Optimierungsmethoden zeichnet<br />

sich bereits für das Jahr <strong>2011</strong> eine Einsparung<br />

von 73.000 t Stahlblech ab. Diese Menge entspricht<br />

ca. 14 % der Stahlmenge, die im Jahr 2009 im <strong>Werk</strong><br />

Wolfsburg zur Produktion eingesetzt wurde.<br />

Eindrucksvoll erscheint neben der eigentlichen<br />

Reduzierung des Stahls die Einsparungsrechnung in<br />

Form von CO -Emissionen. Für die Erzeugung von<br />

2<br />

1 kg Blech werden ca. 2,583 kg CO emittiert 2 1 , dies<br />

ergibt eine Gesamteinsparung von 188,559 t CO /a. 2<br />

Für den voraussichtlich ab 2012 produzierten Golf<br />

VII könnte der Materialnutzungsgrad von derzeit<br />

43 % auf ca. 58 % gesteigert werden. Eine solche<br />

Entwicklung wurde durch Optimierungsschritte im<br />

Bereich des Produkts (Entwicklung, Design) als auch<br />

der Produktionsschritte möglich gemacht und ist ein<br />

gutes Beispiel für die enge Verzahnung von Entwicklung<br />

und Produktion bei <strong>Volkswagen</strong>.<br />

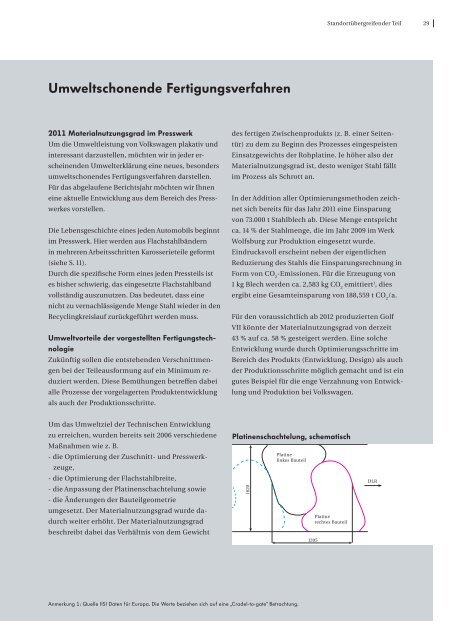

Platinenschachtelung, schematisch<br />

1620<br />

Platine<br />

linkes Bauteil<br />

Anmerkung 1: Quelle IISI Daten für Europa. Die Werte beziehen sich auf eine „Cradel-to-gate“ Betrachtung.<br />

1395<br />

Platine<br />

rechtes Bauteil<br />

DLR