Fachzeitschrift_OeGS_09_10_2019

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

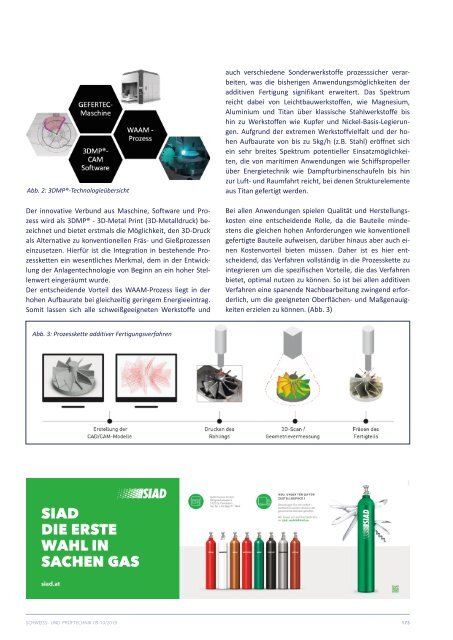

Abb. 2: 3DMP®-Technologieübersicht<br />

Der innovative Verbund aus Maschine, Software und Prozess<br />

wird als 3DMP® - 3D-Metal Print (3D-Metalldruck) bezeichnet<br />

und bietet erstmals die Möglichkeit, den 3D-Druck<br />

als Alternative zu konventionellen Fräs- und Gießprozessen<br />

einzusetzen. Hierfür ist die Integration in bestehende Prozessketten<br />

ein wesentliches Merkmal, dem in der Entwicklung<br />

der Anlagentechnologie von Beginn an ein hoher Stellenwert<br />

eingeräumt wurde.<br />

Der entscheidende Vorteil des WAAM-Prozess liegt in der<br />

hohen Aufbaurate bei gleichzeitig geringem Energieeintrag.<br />

Somit lassen sich alle schweißgeeigneten Werkstoffe und<br />

auch verschiedene Sonderwerkstoffe prozesssicher verarbeiten,<br />

was die bisherigen Anwendungsmöglichkeiten der<br />

additiven Fertigung signifikant erweitert. Das Spektrum<br />

reicht dabei von Leichtbauwerkstoffen, wie Magnesium,<br />

Aluminium und Titan über klassische Stahlwerkstoffe bis<br />

hin zu Werkstoffen wie Kupfer und Nickel-Basis-Legierungen.<br />

Aufgrund der extremen Werkstoffvielfalt und der hohen<br />

Aufbaurate von bis zu 5kg/h (z.B. Stahl) eröffnet sich<br />

ein sehr breites Spektrum potentieller Einsatzmöglichkeiten,<br />

die von maritimen Anwendungen wie Schiffspropeller<br />

über Energietechnik wie Dampfturbinenschaufeln bis hin<br />

zur Luft- und Raumfahrt reicht, bei denen Strukturelemente<br />

aus Titan gefertigt werden.<br />

Bei allen Anwendungen spielen Qualität und Herstellungskosten<br />

eine entscheidende Rolle, da die Bauteile mindestens<br />

die gleichen hohen Anforderungen wie konventionell<br />

gefertigte Bauteile aufweisen, darüber hinaus aber auch einen<br />

Kostenvorteil bieten müssen. Daher ist es hier entscheidend,<br />

das Verfahren vollständig in die Prozesskette zu<br />

integrieren um die spezifischen Vorteile, die das Verfahren<br />

bietet, optimal nutzen zu können. So ist bei allen additiven<br />

Verfahren eine spanende Nachbearbeitung zwingend erforderlich,<br />

um die geeigneten Oberflächen- und Maßgenauigkeiten<br />

erzielen zu können. (Abb. 3)<br />

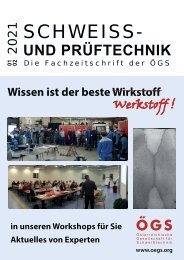

Abb. 3: Prozesskette additiver Fertigungsverfahren<br />

SCHWEISS- UND PRÜFTECHNIK <strong>09</strong>-<strong>10</strong>/<strong>2019</strong> 173